文章信息

- 崔斌, 杨柳, 邓运来, 谭军, 张骞, 王婷

- CUI Bin, YANG Liu, DENG Yun-lai, TAN Jun, ZHANG Qian, WANG Ting

- 添加元素对Mg-3Si合金组织影响

- Effect of Adding Elements on Microstructure of Mg-3Si Alloy

- 材料工程, 2017, 45(3): 95-101

- Journal of Materials Engineering, 2017, 45(3): 95-101.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000136

-

文章历史

- 收稿日期: 2015-01-28

- 修订日期: 2016-10-03

2. 中南大学 有色金属材料科学与工程教育部重点实验室, 长沙 410012

2. Key Laboratory of Nonferrous Materials Science and Engineering (Ministry of Education), Central South University, Changsha 410012, China

镁合金作为轻量金属结构材料已引起了广泛的关注,在航空航天、国防军工、电子、汽车等领域具有广阔的应用前景[1, 2],但是镁合金的强度和弹性模量相对于钢铁、铝合金等结构材料的强度要低, 严重制约了镁合金的发展和应用,如何提高镁合金的综合力学性能是材料领域亟须解决的问题之一[3-5]。合金化是提高镁合金综合力学性能的重要手段,稀土元素如Gd,Y,Nd,Ce等是镁合金中很重要的合金元素,大部分的Mg-RE系二元相图的富镁区都具有简单的共晶反应,晶界上存在网格形式的共晶能够起到抑制显微缩松的作用,同时稀土可以与Mg,Zn等形成高稳定性的化合物。研究发现,在Mg-Gd-Y-Nd系合金中,由于稀土元素复合强化作用,可以大幅提高镁合金的铸造性能、室温和高温性能[6-8]。元素Si在Mg中的极限固溶度为0.003%(质量分数,下同),并且Si可以与Mg反应,析出与镁基体结合良好的具有高模量 (120GPa)、高硬度 (4.5×109N·m-2)、高熔点 (1085℃) 的Mg2Si粒子,可大大提高合金的弹性模量[9-11]。学者们[12-15]研究了Y,Gd,Nd,Zn等元素单独添加对Mg-Si合金中合金微观组织和力学性能的影响。Hu等[16]研究了Si对Mg-8Gd-4Y-1Nd-1Zn合金组织与性能的影响,发现在合金中形成了大量与基体结合良好的具有高模量的Mg2Si,Gd5Si3,YSi2等粒子,合金的弹性模量和抗拉强度分别达到了58.5GPa和386MPa。但是,目前关于合金元素的复合添加对Mg-Si系合金的组织与性能的研究还比较少。因此,本工作主要研究不同合金元素的复合添加 (Gd,Y,Nd和少量Zn元素) 对Mg-3.0Si合金微观组织的影响,并运用Thermo-Calc热力学软件计算该合金的热力学性质,探索合金铸造组织变化的热力学原因。

1 实验实验用合金采用工业纯镁 (>99.93%),纯Zn (>99.91%),Mg-15.14% Si,Mg-30.15%Nd,Mg-31.25%Gd,Mg-25.48%Y中间合金配置。合金用电阻炉熔炼,熔炼全过程采用熔剂及氩气保护,待完全熔化及熔体成分均匀后,在氩气保护下浇铸。不锈钢模尺寸为50mm×100mm,模具预热温度为250℃。4种铸锭的成分如表 1所示。

| Alloy | Nominal | Actual |

| Alloy A | Mg-3.0Si | Mg-3.0Si |

| Alloy B | Mg-3.0Si-3.0Zn | Mg-2.7Si-2.8Zn |

| Alloy C | Mg-2.0Nd-3.0Zn-3.0Si | Mg-2.0Nd-2.8Zn-2.7Si |

| Alloy D | Mg-8.0Gd-4.0Y-2.0Nd-3.0Zn-3.0Si | Mg-7.7Gd-3.4Y-2.0Nd-2.9Zn-2.7Si |

用于组织观察的铸锭试样进行粗磨、精磨并机械抛光后采用Quanta-200型扫描电子显微镜 (SEM) 观察合金的铸态组织。在D/max2500 X射线衍射仪 (XRD) 上分析试样的物相组成。采用Thermo-Calc热力学软件计算合金相关的热力学参数。

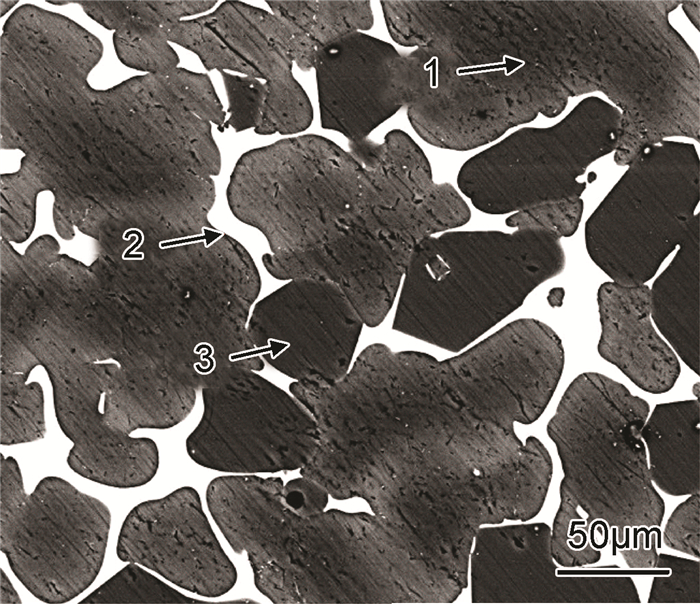

1.1 合金的铸造态组织与能谱分析图 1为A合金的铸态扫描组织。由图 1可见,A合金铸态组织主要由α-Mg基体、多边形块状和细杆状第二相粒子组成。根据表 2所列出的EDS测试结果可知第二相粒子分别为初生和共晶Mg2Si粒子,初生Mg2Si粒子的晶粒尺寸为10~35μm。参考Mg-Si二元相图可知[17],当Si含量为3.0%时,合金在冷却过程中初生Mg2Si粒子最先形核长大,促使Mg原子在相界面附近的熔体中逐渐富集。当Mg原子浓度到达共晶点成分时,就会从溶液中析出 (α-Mg+Mg2Si) 共晶组织,这表现为初生Mg2Si粒子被一层α-Mg基体所包围 (如图 1所示)。

|

图 1 A合金的铸态扫描组织 Fig. 1 SEM image of as-cast alloy A |

| Element | Mass fraction/% | ||

| Area 1 | Area 2 | Area 3 | |

| Mg | 63.54 | 81.78 | 99.84 |

| Si | 36.46 | 18.22 | 0.16 |

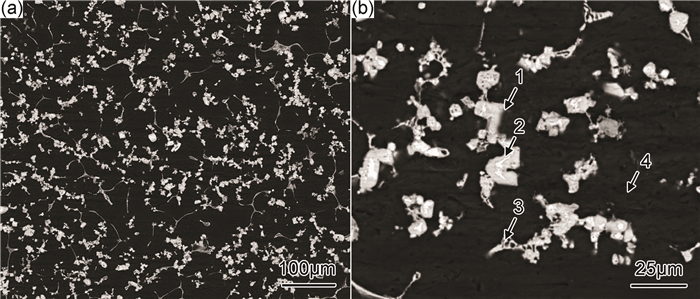

图 2所示为B合金铸态扫描组织,表 3为相应的EDS分析结果。从图 2中可以明显看到B合金组织主要由α-Mg基体 (箭头1所示)、MgZn相 (箭头2所示) 和Mg2Si粒子 (箭头3所示) 组成。与A合金相比,由于添加了3.0%Zn元素,合金中的共晶Mg2Si组织已消失不见,初生Mg2Si粒子晶粒尺寸大约为40~70μm,粒子产生了明显的粗化现象,并且生成了MgZn二元化合物。文献[15]报道,Zn在Mg中具有较大的固溶度 (340℃时为6.2%,室温时为2.0%),当在Mg-Si合金中加入少量的Zn ( < 1.5%) 元素时,不会有Mg-Zn化合物的形成。随着溶液逐渐凝固,Zn原子在固液界面前沿不断富集,产生较大的成分过冷,从而抑制初生Mg2Si粒子的长大,改善合金的微观组织。当加入较高成分的Zn元素 (>1.5%) 时,由于MgZn相的形成,Zn元素将会产生“过变质”效应,初生Mg2Si粒子尺寸反而增大。本实验中Zn的含量较高 (2.8%),Zn原子与Mg原子结合形成了MgZn粒子,降低了Mg原子在初生Mg2Si粒子界面前沿熔体中的富集,使其浓度达不到共晶点成分,从而出现初生Mg2Si粒子粗化和共晶Mg2Si粒子消失现象。由图 2可以看到,Zn元素在晶内存在严重的偏析,在枝晶边界到晶内明显地存在一层灰白色的Zn元素富集区。

|

图 2 B合金的铸态扫描组织 Fig. 2 SEM image of as-cast alloy B |

| Element | Mass fraction/% | ||

| Area 1 | Area 2 | Area 3 | |

| Mg | 96.23 | 51.33 | 61.73 |

| Si | 0 | 0 | 38.27 |

| Zn | 3.77 | 48.67 | 0 |

图 3(a)为C合金铸态组织,可以看出,合金组织中除了α-Mg基体和初生Mg2Si粒子外,枝晶间分布着网状和块状的金属间化合物。图 3(b)为合金局部放大组织,并对不同形貌的粒子进行了EDS能谱分析,结果如表 4所示。由此可知,C合金中主要存在5种不同组织:箭头1为α-Mg基体、箭头2为的初生Mg2Si粒子、箭头3为 (Mg2Si+MgZn) 层状组织,箭头4为点状MgZn相粒子,箭头5为含有Nd元素和Si元素的复杂化合物。初生Mg2Si粒子平均晶粒尺寸较B合金大大减小,约为20~35μm。

|

图 3 C合金铸态扫描组织 (a) 及局部放大 (b) Fig. 3 SEM image of as-cast alloy C (a) and magnified image (b) |

| Element | Mass fraction/% | ||||

| Area 1 | Area 2 | Area 3 | Area 4 | Area 5 | |

| Mg | 95.21 | 62.85 | 49.89 | 56.81 | 27.93 |

| Nd | 0 | 0 | 0 | 0 | 44.59 |

| Zn | 4.58 | 0 | 48.04 | 43.19 | 7.05 |

| Si | 0.21 | 37.15 | 2.07 | 0 | 20.43 |

研究表明[18],目前主要存在两种细化铸态合金晶粒的方法:增大合金凝固过程的过冷度和添加变质剂增加形核核心。通过添加合金元素的方法不仅可以增加异质形核核心,还可以改变合金在凝固过程中固液界面的界面能来抑制晶粒的长大。在合金的加入2.0%的Nd元素,由于Nd在Mg中的固溶度较大,因此凝固开始阶段不能形成含Nd的异质形核粒子。但Mg2Si粒子的生长对凝固条件非常敏感,随着Mg2Si粒子的形核与长大,Nd逐渐在固液界面前沿偏聚,形成一个强烈的成分过冷区,这将抑制Mg2Si粒子的生长并诱导更多的Mg2Si粒子形核,从而减小初生Mg2Si粒子的尺寸并改善合金组织 (如图 3所示)。

图 4(a)所示为D合金的铸态组织。可以看出,合金铸态组织主要是由α-Mg基体与一些分布在晶界处枝晶网胞间的不连续的非平衡共晶组织,以及均匀分布在晶界及晶内的高密度的第二相粒子构成的。合金的晶界清晰可辨,晶粒大小均匀,呈等轴状,平均晶粒尺寸约为60μm。图 4(b)为合金局部放大组织,并对不同形貌的粒子进行了EDS能谱分析,结果如表 5所示。由此可知,合金基体 (如箭头4所示) 中几乎不含RE元素,可知RE元素主要以非平衡相在晶界析出。但与传统Mg-RE合金不同的是,该合金组织中没有出现Mg5Gd,Mg24Y5等典型的Mg-RE二元共晶组织,而是出现了大量的富 (RE+Si) 粒子,其中灰白色组织 (如箭头1所示) 含Y量较高,由含量可知其主要为富 (Y+Si) 粒子,而亮白色的组织 (如箭头2所示) 含Gd量较高,由含量可知其主要是富 (Gd+Si) 粒子。如箭头3所示的晶界共晶组织中含有大量的Zn元素,从成分可以看出其主要是Mg-(Gd/Y)-Zn共晶相。

|

图 4 D合金铸态扫描组织 (a) 及局部放大 (b) Fig. 4 SEM image of as-cast alloy D (a) and magnified image (b) |

| Element | Mass fraction/% | |||

| Area 1 | Area 2 | Area 3 | Area 4 | |

| Mg | 11.98 | 16.21 | 37.38 | 95.31 |

| Gd | 35.94 | 58.94 | 24.69 | 1.72 |

| Y | 31.44 | 6.15 | 6.46 | 0.57 |

| Nd | 3.21 | 2.39 | 7.46 | 0.83 |

| Zn | 0 | 0.57 | 23.91 | 1.30 |

| Si | 17.44 | 15.83 | 0.10 | 0.27 |

图 5所示为4种合金的X射线衍射分析结果。由图可知,合金的XRD衍射分析与其铸态显微组织的演变相符合。在A合金中,只存在α-Mg和Mg2Si的衍射峰。添加3.0%的Zn后,Mg2Si粒子的衍射峰强度并没有减小,但出现了MgZn相的衍射峰,说明Zn的加入对Mg2Si粒子的含量并没有影响,但生成了少量的MgZn相。继续向合金中添加2.0%的Nd后,可以看到Mg2Si粒子在2θ=24.2°时的衍射峰强度明显减小,但出现了Mg41Nd5衍射峰和少量未知峰,由表 4的能谱分析结果知其含有Mg,Zn,Nd,Si 4种元素,由PDF卡片对比可知其可能为Mg (NdZn) Si粒子。在D合金中,由于Gd,Y元素的加入,Mg2Si粒子的含量大大降低,Mg2Si粒子在2θ=40.1°时的衍射峰已完全消失不见,在2θ=24.2°时的衍射峰强度也明显减小,但出现了大量的第二相粒子的衍射峰,由PDF卡片对比可知这些第二相粒子为Gd5Si3,YSi,Mg12(GdY) Zn相。由于这些粒子的衍射峰强度较小,不能准确测量它们的相对含量。

|

图 5 合金铸态组织XRD图谱 Fig. 5 XRD patterns of as-cast alloys |

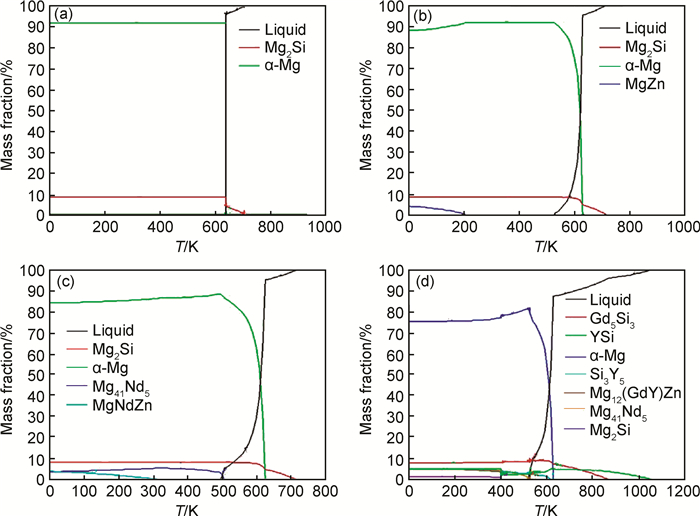

图 6所示为Thermo-Calc软件计算的4种合金凝固过程中各个相质量分数随温度的变化曲线。由图 6(a)可以看出,在A合金中,随着温度降低,初生Mg2Si粒子逐渐从液体中析出,当温度达到637℃时发生共晶反应,生成了 (α-Mg+Mg2Si) 共晶,室温下α-Mg和Mg2Si粒子的质量分数分别为91.80%和8.20%。随着Zn元素的加入,B合金的热力学性质大大改变,如图 6(b)所示,合金中没有发生共晶反应,Mg2Si粒子全部以初生Mg2Si粒子状态析出,从而在B合金的微观组织中几乎看不到 (α-Mg+Mg2Si) 共晶组织。随着温度继续下降,Zn原子逐渐偏聚,在α-Mg基体中析出了MgZn相。室温下α-Mg,Mg2Si,MgZn粒子的质量分数分别为88.07%,8.19%,3.74%。当加入2.0%的Nd元素后,C合金的凝固曲线如图 6(c)所示。Mg2Si粒子在585℃时已析出完全,并且在508℃时从液相中析出了少量的Mg41Nd5粒子。继续向合金中添加Gd,Y混合稀土时,合金的热力学体系更加复杂。如图 6(d)所示,大量的Gd5Si3,YSi等富稀土粒子优先从液相中析出,Mg2Si粒子在412℃时以第二相粒子形式析出并且其含量大大减少,室温下Mg2Si,Mg12(GdY) Zn,YSi,Gd5Si3粒子的质量分数分别为1.40%,5.08%,5.27%,8.07%。

|

图 6 合金凝固过程中相质量分数的变化 (a) A合金;(b) B合金;(c) C合金;(d) D合金 Fig. 6 Phase changes during solidification (a) alloy A; (b) alloy B; (c) alloy C; (d) alloy D |

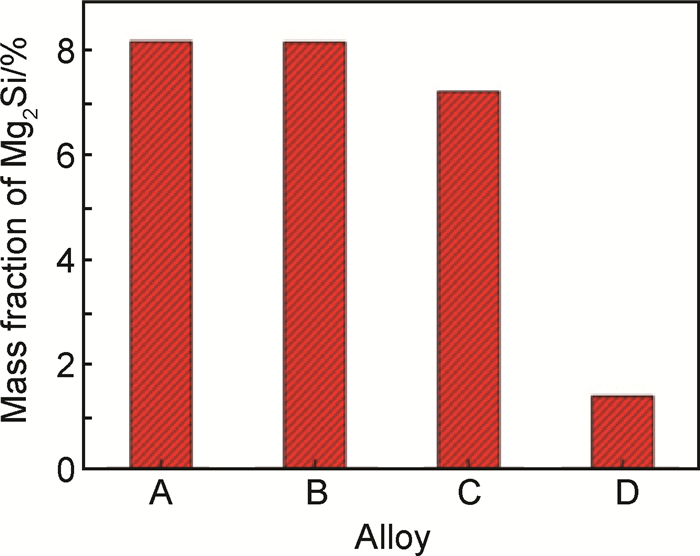

图 7所示为4种合金室温下Mg2Si粒子质量分数的曲线图。A合金中Mg2Si粒子的质量分数约为8.20%。随着3.0%Zn,2.0%Nd的添加,Mg2Si粒子在B合金和C合金中的质量分数分别为8.19%,7.25%,Mg2Si粒子的质量分数并没有发生明显的减小。这说明在该合金体系中Zn,Nd元素与Si元素几乎没有相互反应而生成大量的化合物的趋势。而当加入Gd,Y元素后,Mg2Si粒子含量急剧下降,如图 6(d)所示,在D合金 (Mg-8.0Gd-4.0Y-3.0Si-3.0Zn-2.0Nd) 中含量仅为1.40%,而产生了大量的Gd5Si3(8.07%),YSi (5.27%) 等粒子。这主要是由于在较高温度熔炼时 (>750℃),随着温度的降低,Gd5Si3,YSi等高熔点粒子 (Gd5Si3熔点为1700℃,YSi粒子熔点1520℃)[19, 20]最先从溶液中稳定析出,从而大量的Si被RE元素Gd和Y消耗生成高熔点的富 (RE+Si) 粒子,从而形成如图 4所示的微观组织。

|

图 7 各个合金中Mg2Si相的含量 Fig. 7 Mass fraction of Mg2Si in the alloys |

吉布斯自由能 (ΔG) 可以用来判断某个反应的可行性和反应产物的生成趋势的大小。当其吉布斯自由能小于0时,说明反应是可以发生的,并且其值越小说明其产物越稳定,反应发生的趋势越大[21]。图 8所示为用Thermo-Calc软件计算的在D合金体系各可能存在相及其吉布斯自由能曲线图。由图可知,与合金组织相符合,在该合金中没有出现Mg5Gd,Mg24Y5等Mg-RE二元共晶相生成,Gd5Si3,YSi等富 (RE+Si) 粒子和Mg12(GdY) Zn粒子的吉布斯自由能远远低于Mg2Si粒子的吉布斯自由能,并且吉布斯自由能越小的物相其在合金中的生成趋势越大,含量也会越多。在300K (27℃) 时,Mg2Si,YSi,Gd5Si3相的吉布斯自由能分别为-2.83×104,-8.72×104,-9.56×104J/mol,由前面的计算可知室温时Mg2Si,YSi,Gd5Si3粒子的质量分数分别为1.40%,5.27%,8.07%,这与合金的微观组织和物相分析结果相符合。这说明在Mg-8Gd-4Y-2Nd-3Zn-3Si合金中,稀土元素与Si元素结合生成Gd5Si3,YSi等富稀土粒子的能力远远大于Mg元素与稀土元素结合生成Mg-RE二元共晶相的能力;稀土元素与Si元素结合生成Gd5Si3,YSi等富稀土粒子的能力也远远大于Mg原子与Si原子结合生成Mg2Si粒子的能力。

|

图 8 D合金体系各相的吉布斯自由能 Fig. 8 The Gibbs free energy of each phase in the system of alloy D |

Si元素的加入显著改变了Mg-Gd-Y系合金的热力学性质,其凝固析出过程与Mg-Gd-Y系合金具有较大差异。Gd,Y元素与Si元素形成的富 (RE+Si) 粒子会优先析出并稳定存在于合金中,从而使Mg-Gd-Y-Si系合金的微观组织较Mg-Gd-Y系合金发生较大变化,从而影响合金的力学性能。

3 结论(1) 热力学计算表明在Mg-3Si合金中α-Mg和Mg2Si的质量分数分别为91.80%和8.20%;添加3%Zn元素形成了MgZn粒子,质量分数为3.74%;Nd元素的加入能有效地细化合金中的初生Mg2Si粒子并生成少量的Mg41Nd5粒子。

(2) Gd和Y元素使得合金的热力学性质发生较大变化,Gd5Si3和YSi等粒子急剧增加而Mg2Si粒子含量明显减少,并且没有Mg5Gd,Mg24Y5等典型的Mg-RE二元共晶相生成。

(3) Mg-8Gd-4Y-2Nd-3Zn-3Si合金中,Gd5Si3,YSi等富 (RE+Si) 粒子的吉布斯自由能低,Gd,Y原子与Si原子的结合趋势大,这些粒子在合金中优先析出并稳定存在,从而使合金组织发生较大变化。

| [1] | 余琨, 黎文献, 王日初, 等. 变形镁合金的研究、开发及应用[J]. 中国有色金属学报, 2003, 13 (2): 277–288. YU K, LI W X, WANG R C, et al. Research, development and application of wrought magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2003, 13 (2): 277–288. |

| [2] | 张新明, 彭卓凯, 陈健美, 等. 耐热镁合金及其研究进展[J]. 中国有色金属学报, 2004, 14 (9): 1443–1450. ZHANG X M, PENG Z K, CHEN J M, et al. Heat resistant magnesium alloys and their development[J]. The Chinese Journal of Nonferrous Metals, 2004, 14 (9): 1443–1450. |

| [3] | BEN-HAMU G, ELIEZER D, SHIN K S. The role of Si and Ca on new wrought Mg-Zn-Mn based alloy[J]. Materials Science and Engineering:A, 2007, 44 (9): 35–43. |

| [4] | ROKHLIN L L, DOBATKINA T V, TARYTINA I E, et al. Peculiarities of the phase relations in Mg-rich alloys of the Mg-Nd-Y system[J]. Journal of Alloys and Compounds, 2004, 367 (1): 17–19. |

| [5] | 唐甜, 张丁非, 孙静, 等. Sn对时效态ZM61镁合金高温力学性能的影响[J]. 材料工程, 2016, 44 (11): 9–15. TANG T, ZHANG D F, SUN J, et al. Effects of Sn on elevated-temperature mechanical properties of as-aged ZM61 alloy[J]. Journal of Materials Engineering, 2016, 44 (11): 9–15. |

| [6] | 韩修柱, 逄锦程, 张绪虎, 等. 等温锻造Mg-10Gd-2Y-0.5Zn-0.3Zr稀土镁合金组织性能[J]. 航空材料学报, 2015, 35 (6): 8–13. HAN X Z, PANG J C, ZHANG X H, et al. Strengthening mechanism of isothermal forged Mg-10Gd-2Y-0.5Zn-0.3Zr alloy during ageing process[J]. Journal of Aeronautical Materials, 2015, 35 (6): 8–13. |

| [7] | MOHRIA T, MABUCHI M, SAITO N, et al. Microstructure and mechanical properties of a Mg-4Y-3RE alloy processed by thermo-mechanical treatment[J]. Materials Science and Engineering:A, 1998, 25 (7): 287–294. |

| [8] | GAO L, CHEN R S, HAN E H. Effects of rare-earth elements Gd and Y on the solid solution strengthening of Mg alloys[J]. Journal of Alloys and Compounds, 2009, 481 (12): 379–384. |

| [9] | SRINIVASAN A, SWAMINATHAN J, PILLAI U T S, et al. Effect of combined addition of Si and Sb on the microstructure and creep properties of AZ91 magnesium alloy[J]. Materials Science and Engineering:A, 2008, 485 (5): 86–91. |

| [10] | SRINIVASAN A, PILLAI U, PAI B C. Effects of elemental additions (Si and Sb) on the ageing behavior of AZ91magnesium alloy[J]. Materials Science and Engineering:A, 2010, 527 (1): 6543–6550. |

| [11] | ALIZADEH R, MAHMUDI R. Effects of Sb addition on the modification of Mg2Si particles and high-temperature mechanical properties of cast Mg-4Zn-2Si alloy[J]. Journal of Alloys and Compounds, 2011, 509 (8): 9195–9199. |

| [12] | JIANG Q C, WANG H Y, WANG Y, et al. Modification of Mg2Si in Mg-Si alloys with yttrium[J]. Materials Science and Engineering:A, 2005, 392 (2): 130–135. |

| [13] | KUMAR K K A, VISWANATH A, PILLAI U T S. Influence of neodymium addition on the microstructure, mechanical and thermal properties of Mg-Si Alloys[J]. Procedia Engineering, 2013, 55 (5): 103–108. |

| [14] | YE L Y, HU J L, TANG C P, et al. Modification of Mg2Si in Mg-Si alloys with gadolinium[J]. Materials Characterization, 2013, 79 (3): 1–6. |

| [15] | ZHANG E L, WEI X S, YANG L, et al. Effect of Zn on the microstructure and mechanical properties of Mg-Si alloy[J]. Materials Science and Engineering:A, 2010, 527 (12): 3195–3199. |

| [16] | HU J L, ZHANG X M, TANG C P, et al. Microstructures and mechanical properties of the Mg-8Gd-4Y-Nd-Zn-3Si (wt.%) alloy[J]. Materials Science and Engineering:A, 2013, 571 (1): 19–24. |

| [17] | PAN Y C, LIU X F, YANG H. Microstructural formation in a hypereutectic Mg-Si alloy[J]. Materials Characterization, 2005, 55 (7): 241–247. |

| [18] | HU J L, TANG C P, ZHANG X M, et al. Modification of Mg2Si in Mg2Si alloys with neodymium[J]. Trans Nonferrous Met Soc China, 2013, 23 (1): 3161–3166. |

| [19] | HUANG M L, SCHLAGEL D L, SCHMIDT F A, et al. Experimental investigation and thermodynamic modeling of the Gd-Si system[J]. Journal of Alloys and Compounds, 2007, 441 (8): 94–100. |

| [20] | POLOTSKAYA R I, SIDORKO V R. Thermodynamic properties of yttrium silicides[J]. Powder Metallurgy and Metal Ceramics, 1997, 36 (9): 315–319. |

| [21] | 胡继龙. 高模稀土镁合金的设计和制备[D]. 长沙: 中南大学, 2012. HU J L. The design and fabrication of high modulus and rare earth magnesium alloys[D]. Changsha:Central South University, 2012. |

2017, Vol. 45

2017, Vol. 45