文章信息

- 赵龙志, 刘武, 刘德佳, 赵明娟, 张坚

- ZHAO Long-zhi, LIU Wu, LIU De-jia, ZHAO Ming-juan, ZHANG Jian

- SiC含量对激光熔覆SiC/Ni60A复合涂层显微组织和耐磨性能的影响

- Effect of SiC Content on Microstructure and Wear Resistance of Laser Cladding SiC/Ni60A Composite Coating

- 材料工程, 2017, 45(3): 88-94

- Journal of Materials Engineering, 2017, 45(3): 88-94.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001454

-

文章历史

- 收稿日期: 2015-11-26

- 修订日期: 2016-10-26

2. 哈尔滨工程大学 超轻材料与表面技术教育部重点 实验室, 哈尔滨 150001

2. Key Laboratory of Superlight Materials & Surface Technology (Ministry of Education), Harbin Engineering University, Harbin 150001, China

随着国民经济飞速发展,载运工具的高速化和重载化已经成为现代交通工具发展的必然趋势,使得载运工具的制动盘表层在制动时须承受更高的工作温度,这就要求制动盘必须具有良好的散热能力、稳定的摩擦因数、优异的耐磨性能和较好的耐热机械强度[1, 2],现有的铁基制动盘无法满足苛刻的瞬时高温和耐磨性能要求,严重阻碍了载运工具的发展。近年来,国内外学者对现代载运工具制动盘用材料的研究主要集中在复合材料和复合涂层技术,提高制动盘瞬时耐磨和抗高温性能方面。制动盘用复合材料主要包括C/C复合材料和铝基复合材料,C/C复合材料密度低、耐热冲击性和高温强度优异,但该类材料成本高,且摩擦因数波动较大,降低了制动可靠性[1]。

激光熔覆技术是利用激光束将具有不同成分的金属陶瓷复合粉末瞬间融化于基材表面,以改善其耐磨、耐蚀等性能的表面强化技术,该技术具有基材变形小、复合涂层稀释率低、涂层耐磨耐蚀性能好、界面结合强等优点[3, 4],是制备金属基复合涂层的理想方法。然而,有关激光熔覆复合涂层的研究主要集中在TiC,WC,ZrC, TiB2, Cr3C2和Al2O3等方面,对于SiC颗粒增强金属基复合涂层耐磨性能方面的研究较少[5, 6],而SiC颗粒具有优异的高温强度,抗氧化性强、硬度高、耐磨耐蚀性好、热膨胀系数小,并以其价格优势在耐磨零部件和包覆材料上得到了广泛应用[7, 8]。曾有学者采用激光熔覆技术在45#钢表面制备了SiC/Ni基复合涂层并对其硬度和耐磨性能进行了研究,结果表明, SiC在激光作用下发生分解产生Si和C与Ni基中的Fe,C合金生成Fe7C3, Fe0.79C0.12Si0.09等化合物,能够显著提高熔覆层的硬度和耐磨性能[9, 10]。然而,有关SiC含量对熔覆层的微观组织与耐磨性能的影响规律和增强机理尚缺乏系统的研究,因此本工作利用激光熔覆技术在45#钢板上制备SiC颗粒增强Ni60A合金熔覆层,并系统研究了SiC颗粒含量对熔覆层的显微组织、稀释率、显微硬度及其摩擦磨损性能的影响。

1 实验材料与方法实验所用基体材料为调质态45#钢板,将其加工成尺寸为100mm×80mm×10mm的试板,经表面打磨后用丙酮超声清洗干净。熔覆材料为镍基自熔合金粉末Ni60A与不同含量SiC颗粒组成的混合粉末。Ni60A合金粉末粒度为74~104μm,化学成分如表 1所示。SiC颗粒粉末粒度为47~74μm。将SiC分别以质量分数为0%, 5%, 10%, 15%, 20%, 25%的比例掺入Ni60A,并将混合粉末置于行星式高能球磨机中,在200r/min的转速下球磨10h,使粉末均匀混合。实验前将粉末置于120℃下烘烤2h,最后在LDM2500-60半导体激光器设备中采用同轴送粉方式进行激光熔覆,熔覆时向熔池中吹入氩气防止熔池金属氧化。熔覆工艺参数如下:激光功率1.8kW,扫描速率200mm/min,送粉速率30g/min,光斑直径4mm。将熔覆试样沿加工方向截取金相试样,经研磨、抛光后用王水溶液腐蚀。采用扫描电镜及能谱分析 (EDS) 对熔覆试样进行组织与成分分析;采用M-2000型摩擦磨损试验机进行30min干滑动磨损实验,测定涂层的磨损量,载荷300N,主轴转速240r/min;采用MFT-4000多功能表面仪对涂层摩擦因数进行测定;采用HMAS-C1000S2A型硬度计测量涂层显微硬度,载荷1.96N,加载时间10s。

| Cr | B | Si | C | Fe | Ni |

| 15.0-20.0 | 3.0-4.5 | 3.5-5.5 | 0.5-1.1 | < 5.0 | Bal |

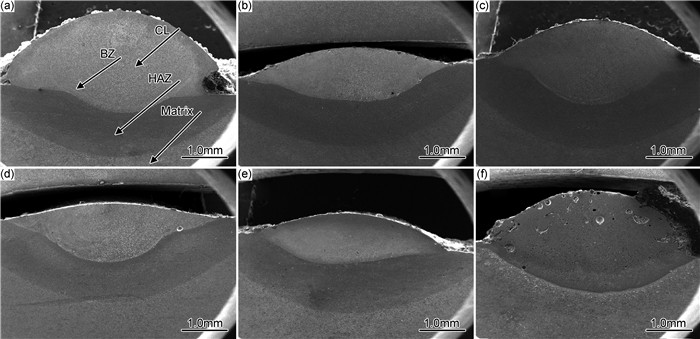

图 1为不同SiC颗粒含量下熔覆层截面宏观形貌,由图 1可知,SiC含量为0%~20%(质量分数,下同) 时,熔覆涂层致密,无气孔和裂纹,熔覆层成形美观,熔覆层与基体之间界面结合致密,形成了良好的冶金结合[11]。当SiC含量为25%时,熔覆层出现大量气孔及未熔SiC的剥落坑。熔覆试样由表及里可分为4个典型的区域:熔覆区 (Cladding Layer, CL)、结合区 (Bonding Zone, BZ)、热影响区 (Heat Affected Zone, HAZ) 和基体 (matrix)。

|

图 1 不同SiC含量下熔覆层截面的宏观形貌 (a) Ni60A;(b)5%;(c)10%;(d)15%;(e)20%;(f)25% Fig. 1 Macromorphologies of laser cladding layers with different SiC contents (a) Ni60A;(b)5%;(c)10%;(d)15%;(e)20%;(f)25% |

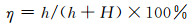

熔覆试样的稀释率表示基体材料在熔覆层中的扩散程度,对熔覆层的耐磨性能具有重要影响。稀释率可以通过式 (1) 进行计算[12]:

|

(1) |

式中:η为熔覆层的稀释率;H为熔覆层的高度,mm;h为基体的熔深,mm。不同含量的SiC对熔覆试样稀释率的影响结果如图 2所示,随着SiC含量的增加,熔覆层稀释率先增加后降低。当SiC含量为15%时,熔覆试样的稀释率最大可达45.5%。这是由于随着SiC含量的增加,相同熔覆厚度涂层所需最小比能量减小,使得相同工艺下整个熔覆层温度升高[13], 导致稀释率增加。但当SiC含量继续增加时,试样稀释率反而下降,例如当SiC含量为25%时,稀释率降低至27.3%,这是由于SiC含量增加,使得SiC颗粒不完全熔化,而未熔化的SiC可能对激光产生一定的反射作用,使激光热量散失,基体受热下降,导致稀释率反而降低。

|

图 2 不同SiC含量的熔覆层的稀释率 Fig. 2 Dilution rate of laser cladding layers with different SiC contents |

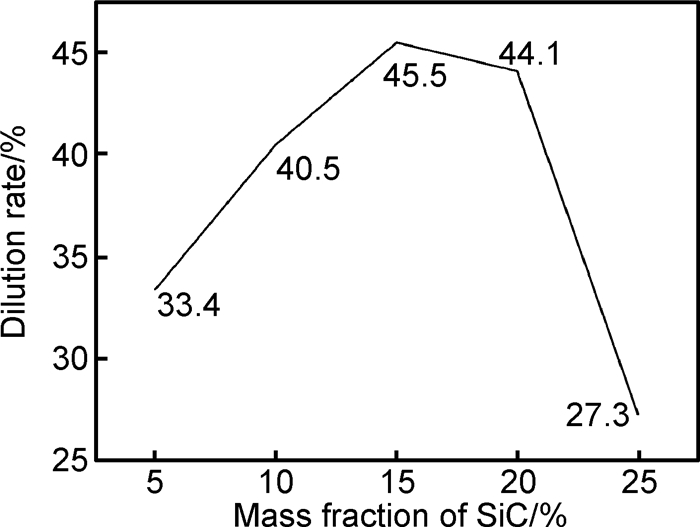

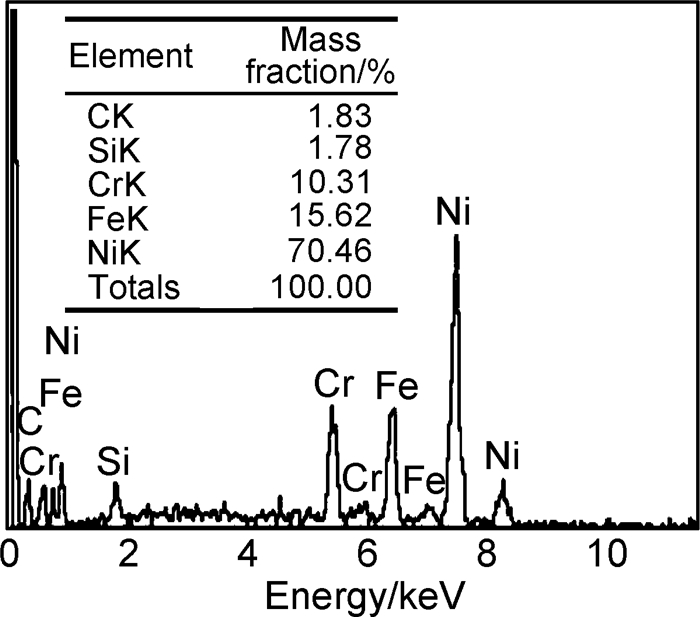

图 3为不同SiC含量的熔覆试样表层的微观组织。图 3(a)显示不含SiC颗粒的Ni60A熔覆表层组织粗大,大多以块状结构存在,采用EDS分析图 3(a)中灰色块体化学成分如图 4所示,可知块体组织富含Fe,Ni,Cr元素。分析认为块体组织应为γ-Ni块状晶和树枝晶间多元共晶组成,且周围存在Cr,Fe元素偏聚[14]。此外,图 3(a)中块体组织的Fe元素含量远高于Ni60A合金粉末,表明在激光熔覆过程中的高温作用下,基体Fe元素向熔覆层发生扩散,对Ni60A熔覆层存在明显的稀释作用,这与图 1(a)的宏观形貌相吻合。

|

图 3 不同SiC含量下熔覆表层的微观组织 (a) Ni60A;(b)5%;(c)10%;(d)15%;(e)20%;(f)25% Fig. 3 Microstructures of cladding surface layer with different SiC contents (a) Ni60A;(b)5%;(c)10%;(d)15%;(e)20%;(f)25% |

|

图 4 Ni60A熔覆层上部组织的EDS分析结果 Fig. 4 EDS analysis results of top area of Ni60A cladding layer |

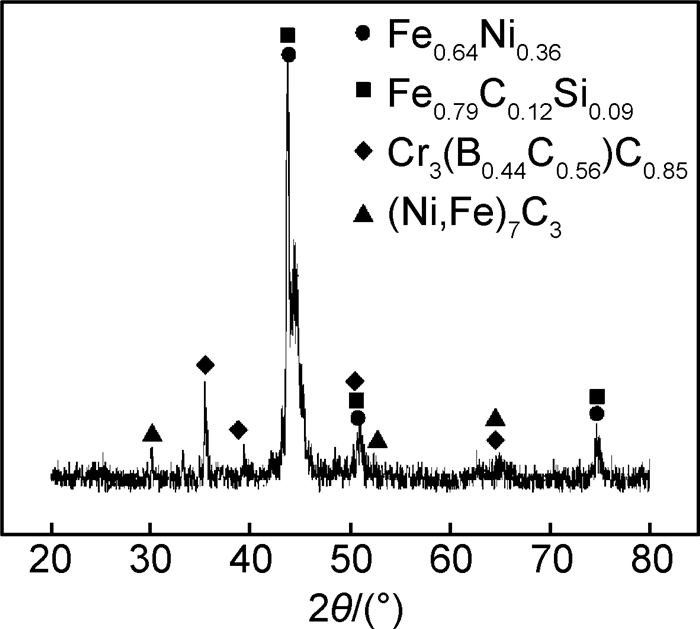

图 3(b)~(e)显示含有SiC混合粉末的熔覆表层的组织发生了明显细化,表明SiC含量对熔覆表层的微观组织具有显著的细化作用,且在熔覆层中未发现SiC颗粒的存在。这是由于激光熔覆过程中,工作温度高达3000℃以上,远大于SiC颗粒的分解温度 (≈2600℃)[15],使SiC颗粒在激光熔覆过程中发生分解,转变成Si,C元素,而C与Ni60A合金粉末中的Fe,Cr形成金属化合物,细化熔覆层晶粒。此外,图 3(b)~(e)显示随着SiC含量的增加,熔覆层的块状晶逐渐变细,转变为树枝晶。图 5为SiC含量为20%时熔覆层的XRD分析,由图 5可知,在激光作用下SiC分解成Si和C并与Ni60A合金粉末中的Fe,Cr形成金属化合物,生成的物相为Fe0.64Ni0.36, Fe0.79C0.12-Si0.09,Cr3(B0.44C0.56) C0.85以及 (Ni, Fe)7C3等化合物且熔覆表层存在树枝晶和块状晶共存的现象。但当SiC含量达到25%时,熔覆表层中明显存在未完全熔化的SiC颗粒,如图 3(f)所示。这是由于SiC含量过剩,激光来不及熔解全部的SiC颗粒,导致熔覆表层存在未熔化的SiC颗粒。这也正好佐证了SiC含量过量时,未熔化的SiC颗粒可能对激光产生反射作用,降低激光能量,反而使试样稀释率下降。图 3(f)还显示当SiC含量为25%时,熔覆表层的晶粒尺寸较为粗大,表明其细化效果反而比SiC含量为5%~20%时差,这是由于SiC对激光的反射作用,使激光能量降低,分解的SiC含量降低,元素C与Fe,Cr形成的金属化合物较少,从而降低了熔覆层晶粒尺寸的细化效果[11]。

|

图 5 20%SiC熔覆层的X射线衍射图 Fig. 5 X-ray diffraction pattern of cladding layer with 20%SiC |

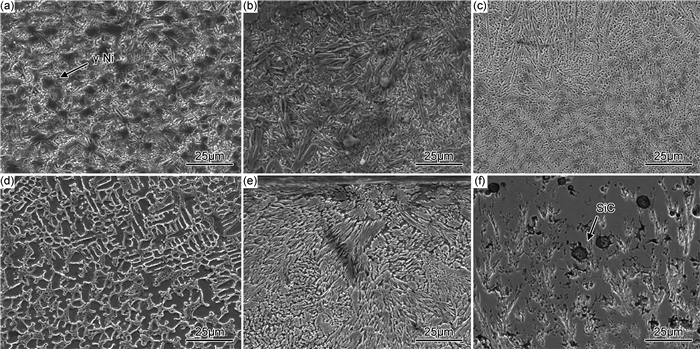

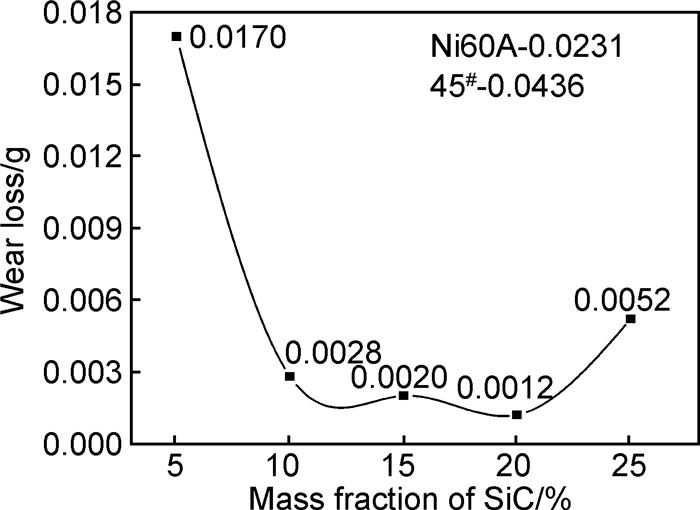

图 6为不同SiC含量熔覆层在室温条件下的干滑动磨损实验结果。由图 6可知,SiC含量对激光熔覆层的耐磨性具有显著影响。当激光熔覆Ni60A合金粉末时,熔覆层的耐磨性是基体的1.4倍。当熔覆粉末添加SiC后,熔覆层的耐磨性能显著提高,且在一定范围内随着SiC含量的增加而提高。当SiC含量为20%时,熔覆层的耐磨性最佳,磨损量仅为0.0012g, 为基体磨损量的1/36.3。这是由于熔覆粉末中添加SiC后,使熔覆层的晶粒尺寸显著减小 (如图 3所示),从而提高了熔覆层的耐磨性能。但当SiC含量为25%时,熔覆层的耐磨性反而出现下降趋势,这与该熔覆层中存在较为粗大的晶粒及明显的SiC颗粒有关。

|

图 6 不同SiC含量下熔覆层的磨损性能 Fig. 6 Wear resistance of cladding layer with different SiC contents |

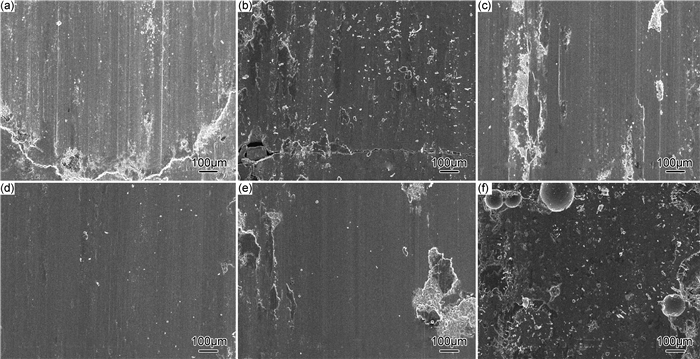

图 7给出了不同SiC含量的熔覆层磨损形貌图。图 7(a)显示Ni60A熔覆层在磨损过程中表现为黏着磨损和少量磨粒磨损,并在磨损过程中由于磨损的加剧以及局部的升温,使得在以后的滑动过程中拉削较软金属表面形成较深的犁沟痕迹和少量凹坑以及孔洞。随着SiC颗粒的加入,熔覆层磨损表面的犁沟变浅,如图 7(b)~(e)所示。这是由于SiC颗粒在激光作用下发生熔解,增加了熔覆层中C和Si的含量,使熔覆层在激光加热后的快速冷凝过程中形成了高硬度的Fe0.79C0.12Si0.09及 (Ni, Fe)7C3等化合物,这些高硬度相增强了熔覆层的摩擦性能,使熔覆层磨损表面犁沟变浅。此外,Ni60A在混合粉末熔覆层中起着黏结相的作用,使熔覆层在具有高硬度的同时还具有一定的韧性,这显著改善了熔覆层的耐磨性能。摩擦过程中由于镍的硬度远低于熔覆层中硬质相的硬度,作为黏结相的自熔合金首先被磨损,当黏结相基体磨损一定程度后,硬质相凸出,次表层的硬质相也裸露出来,进而防止熔覆层进一步磨损。但当SiC含量过多时,SiC来不及熔解,部分SiC颗粒会发生偏聚,并与Ni60A的结合力下降。在干滑动摩擦过程中,部分SiC颗粒会剥落,形成磨粒磨损的现象,降低熔覆层的耐磨性能。图 7(f)所示为当SiC含量为25%时,磨损形貌出现脆性相的断裂和硬质点SiC脱落的现象。

|

图 7 不同SiC含量下熔覆层的表面磨损形貌 (a) Ni60A;(b)5%;(c)10%;(d)15%;(e)20%;(f)25% Fig. 7 Morphologies of worn surface of cladding layer with different SiC contents (a) Ni60A;(b)5%;(c)10%;(d)15%;(e)20%;(f)25% |

图 8为不同SiC含量下熔覆层表面摩擦因数的变化特征。由图 8可知,该磨块的磨损过程主要由两个阶段构成[16]:(1) 磨损开始时的5min为跑合磨损阶段。在干摩擦刚开始对磨时,由于磨块表面的粗糙度较大,而实际的接触面积较小,接触点数也少,因此摩擦因数较大且不稳定。但随着跑合过程的进行,磨损表面的凸点逐渐被磨去,表面的粗糙度降低,接触面和接触点都增加,因此摩擦因数会逐渐降低。(2) 磨损5~30min为稳定磨损阶段,该阶段对磨块的磨损缓慢、稳定且摩擦因数基本保持不变,属于正常阶段,可作为磨块的寿命特征。

|

图 8 不同SiC含量下熔覆层表面的摩擦因数 Fig. 8 Friction coefficient of cladding layer with different SiC contents |

此外,图 8显示随着SiC含量的增加,熔覆层的摩擦因数先减小后增加。当SiC含量为20%时,熔覆层的摩擦因数最低 (0.464),且其稳定磨损阶段波动最小,最为稳定。当SiC含量为25%时,其摩擦因数增加,且磨损阶段波动较大,表明磨损较为剧烈。主要原因是由于当SiC含量较少时,SiC在激光作用下会发生全部分解,产生单相的Si和C,而C是具有乱层石墨结构,其摩擦因数低,且具有良好的自润滑性,所以SiC含量越多,其摩擦因数越低减摩效果越明显[17]。而当SiC含量超过20%时,SiC颗粒不能被完全熔解,且SiC属于陶瓷硬质材料在磨损过程中会发生剥落,粗糙度提高,从而增加试样的摩擦因数。

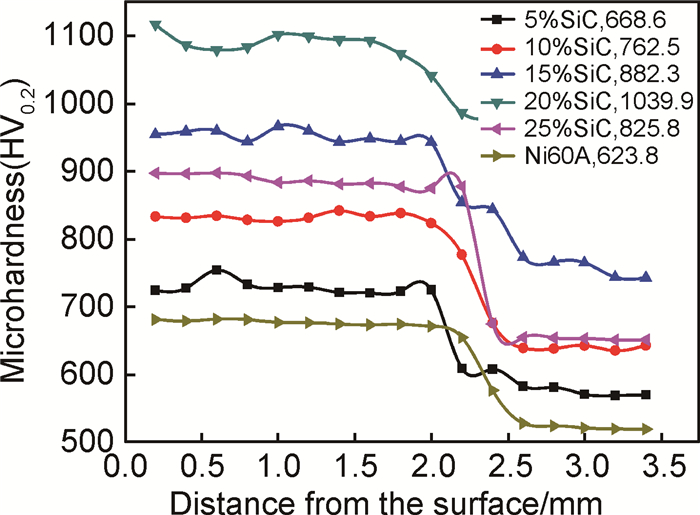

2.4 硬度图 9为不同SiC含量对熔覆层显微硬度的影响特征。基体45#钢的硬度最小,其平均硬度为296.3HV0.2。而激光熔覆Ni60A的平均硬度为基体的2.1倍。随着SiC的加入,熔覆层平均硬度显著增加,且显微硬度随SiC含量的增加而增加,当SiC含量为20%时,熔覆层的维氏硬度达到最大,平均硬度达1039.9HV0.2,是基体的3.5倍。其原因包括以下两点:第一,随着SiC的加入,SiC在激光作用下会分解成Si与C,C元素与Fe元素形成高硬度的Fe0.79C0.12Si0.09以及 (Ni, Fe)7C3等化合物分布于熔覆层中,使熔覆层硬度上升。第二,Si与C元素随熔池发生强烈对流,并在Ni原子中发生固溶,提高了γ-Ni块状晶的硬度。当SiC含量为25%时,熔覆层的平均硬度从1039.9HV0.2降低至825.8HV0.2。这可能是由于SiC含量过剩,激光来不及分解,因此硬质相碳化物的含量相应地减少,硬度下降。

|

图 9 不同SiC含量下熔覆层的显微硬度分布 Fig. 9 Microhardness of cladding layer with different SiC contents |

此外,图 9显示熔覆层的显微硬度由表及里呈现下降的趋势,这是由于熔覆表层受激光瞬时加热后又迅速冷却,组织来不及长大,比底端和中部组织具有更细的组织,使得熔覆表层的硬度更高,而里层的硬度更低[18]。另一方面,由于稀释率的作用,使基体中的Fe元素在激光作用下扩散到熔覆层低端,相比而言Fe属于软材料,因此熔覆层底部的显微硬度会发生急剧的下降。同时,当SiC含量为20%时,熔覆层平均硬度值最高,达到1039.9HV0.2,为基体45#钢 (296.3HV0.2) 的3.5倍。

3 结论(1) 随着SiC含量的增加,熔覆层的晶粒得到细化,稀释率先增加后降低。但当SiC含量达到25%时,熔覆层的晶粒尺寸反而增加,并有明显的未熔化的SiC颗粒存在于熔覆表层。

(2) 随着SiC的加入,熔覆层平均硬度显著增加,且硬度值随SiC含量的增加而升高,当SiC含量为20%时,熔覆层平均硬度最高,达到1039.9HV0.2,为基体的3.5倍。

(3) 激光熔覆SiC/Ni60A涂层的耐磨性能随着SiC含量的增加而显著升高,当SiC含量为20%时,熔覆层的耐磨性最佳,磨损量仅为0.0012g, 为基体磨损量的1/36.3。但当SiC含量达到25%时,由于存在SiC颗粒过剩,熔覆层中SiC颗粒在摩擦磨损过程中产生剥落,从而使得涂层耐磨性能下降。

| [1] | 王广达, 方玉诚, 罗锡裕. 高速列车摩擦制动材料的研究进展[J]. 中国冶金, 2007, 17 (7): 12–15. WANG G D, FANG Y C, LUO X Y. Research and development of materials for friction braking on high speed train[J]. China Metallurgy, 2007, 17 (7): 12–15. |

| [2] | 王开, 刘昌明, 杨勇. 制动盘材料构成设计过程热应力分析[J]. 重庆大学学报, 2008, 31 (12): 1346–1350. WANG K, LIU C M, YANG Y. Brake disc thermal stress in material composite design[J]. Journal of Chongqing University, 2008, 31 (12): 1346–1350. |

| [3] | ZHAO L Z, ZHAO M J, LI D Y, et al. Study on Fe-Al-Si in situ composite coating fabricated by laser cladding[J]. Applied Surface Science, 2012, 258 : 3368–3372. DOI: 10.1016/j.apsusc.2011.09.057 |

| [4] | 陈建敏, 王凌倩, 周健松, 等. 激光熔覆Ni基涂层研究进展[J]. 中国表面工程, 2011, 24 (2): 13–21. CHEN J M, WANG L Q, ZHOU J S, et al. Research progress of clad Ni-based coating[J]. China Surface Engineering, 2011, 24 (2): 13–21. |

| [5] | QU P, MA Y J, ZHAO J G, et al. Microstructure and performance of in-situ synthesis Ti (C, N)-WC/Ni60A matrix composites coating[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30 (10): 73–81. |

| [6] | 马世榜, 苏彬彬, 王旭, 等. 基于激光熔覆SiC/Ni复合涂层的耐磨性[J]. 材料工程, 2016, 44 (1): 77–82. MA S B, SU B B, WANG X, et al. Wear resistance of SiC/Ni composite coatings based on laser cladding[J]. Journal of Materials Engineering, 2016, 44 (1): 77–82. |

| [7] | KANG K H, EUN T, JUN M C, et al. Governing factors for the formation of 4H or 6H-SiC polytype during SiC crystal growth:an atomistic computational approach[J]. Journal of Crystal Growth, 2014, 389 (2): 120–133. |

| [8] | 吴萍, 姜恩永, 赵慈, 等. 激光参数对Ni基熔覆层结构及耐磨性的影响[J]. 焊接学报, 2003, 24 (2): 45–50. WU P, JIANG E Y, ZHAO C, et al. Effect of laser parameters on structure and wear resistance of Ni based cladding layer[J]. Transactions of the China Welding Institution, 2003, 24 (2): 45–50. |

| [9] | 徐斌, 楼白杨, 白万金, 等. 激光熔覆制备SiC/Ni基复合涂层及其耐冲蚀性能[J]. 中国激光, 2008, 35 (1): 147–150. XU B, LOU B Y, BAI W J, et al. Synthesis of SiC/Ni composite coatings by laser cladding and property of erosion resistance[J]. Chinese Journal of Lasers, 2008, 35 (1): 147–150. DOI: 10.3788/JCL |

| [10] | ZHANG J, YU H, TAN X J, et al. Microstructure and high temperature tribological behavior of laser cladding Ni60A alloys coatings on 45 steel substrate[J]. Transactions of Nonferrous Metals Society of China, 2015, 25 (5): 1525–1532. DOI: 10.1016/S1003-6326(15)63754-2 |

| [11] | SHAFIRSTIEN G, BAMBERGER M, LANGOHR M, et al. Laser surface alloying of carbon steel and α-Fe with CrB2[J]. Surface and Coatings Technology, 1991, 45 (1-3): 417–423. DOI: 10.1016/0257-8972(91)90251-Q |

| [12] | ZHOU S F, HUANG Y J, ZENG X Y. Effects of processing parameters on structure of Ni-based WC composite coatings during laser induction hybrid rapid cladding[J]. Applied Surface Science, 2009, 255 (3): 8494–8500. |

| [13] | 戎磊, 黄坚, 李铸国, 等. 激光熔覆WC颗粒增强Ni基合金涂层的组织与性能[J]. 中国表面工程, 2010, 23 (6): 40–44. RONG L, HUANG J, LI Z G, et al. Microstructure and property of laser cladding Ni-based alloy coating reinforced by WC particles[J]. China Surface Engineering, 2010, 23 (6): 40–44. |

| [14] | 梁二军, 梁会琴, 晁明举, 等. 三种形态WC对Ni60激光熔覆层的不同影响[J]. 激光杂志, 2006, 27 (2): 66–68. LIANG E J, LIANG H Q, CHAO M J, et al. Effect of three types of WC on the laser cladding layers of Ni60 alloy[J]. Laser Journal, 2006, 27 (2): 66–68. |

| [15] | 谢淞京, 白万金, 姚建华. 激光熔覆Ni/SiC金属陶瓷涂层组织与耐磨性能[J]. 金属热处理, 2006, 31 (11): 19–22. XIE S J, BAI W J, YAO J H. Microstructure and wear resistance of laser clad Ni/SiC ceramic coating[J]. Heat Treatment of Metals, 2006, 31 (11): 19–22. |

| [16] | 束成祥, 李晓阳, 余晓琴, 等. 反应烧结碳化硅陶瓷材料的摩擦磨损性能[J]. 理化检验-物理分册, 2013, 49 (9): 589–592. SHU C X, LI X Y, YU X Q, et al. Friction and wear properties of reaction sintered silicon carbide ceramic[J]. PTCA (PARTA:PHYS.TEST.), 2013, 49 (9): 589–592. |

| [17] | 唐汉玲, 曾燮榕, 熊信柏, 等. 短切碳纤维含量对Csf/SiC复合材料摩擦磨损性能的影响[J]. 材料科学与工程学报, 2008, 26 (4): 501–505. TANG H L, ZENG X R, XIONG X B, et al. Effect of short carbon fibers content on the tribological property of Csf/SiC composite[J]. Journal of Materials Science & Engineering, 2008, 26 (4): 501–505. |

| [18] | 韩文静, 张培训, 汤其建, 等. 单体液压支柱缸体激光熔覆Ni60A+20%WC性能[J]. 煤炭学报, 2012, 37 (2): 340–343. HAN W J, ZHANG P X, TANG Q J, et al. Property of laser cladded Ni60A+20%WC alloy of cylinder of single hydraulic support[J]. Journal of China Coal Society, 2012, 37 (2): 340–343. |

2017, Vol. 45

2017, Vol. 45