文章信息

- 韩立影, 王存山, 冯巧

- HAN Li-ying, WANG Cun-shan, FENG Qiao

- Y2O3含量对38CrMoAl钢表面激光合金化WC/Ni金属陶瓷组织与性能的影响

- Influence of Y2O3 Content on Microstructure and Properties of Laser Alloying WC/Ni Metal Ceramic on 38CrMoAl Steel

- 材料工程, 2017, 45(3): 80-87

- Journal of Materials Engineering, 2017, 45(3): 80-87.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000926

-

文章历史

- 收稿日期: 2015-06-30

- 修订日期: 2016-12-12

2. 辽宁科技大学 材料与冶金学院, 辽宁 鞍山 114051

2. School of Materials and Metallurgy, University of Science and Technology Liaoning, Anshan 114051, Liaoning, China

激光表面合金化技术是在高能量激光束的照射下,使基体材料表面一薄层与所加入的合金化元素快速熔融、扩散、凝固,在短时间内即可获得目标化学成分和性能的改性层[1-3]。该技术具有工艺简单、成本低、加热效率高、合金化元素利用率高、所得合金化层成分均匀等优点[4, 5]。利用该技术可在一些价格低廉,表面性能不够优越的母材表面制备出耐磨损、耐疲劳、耐腐蚀的表面合金化层,从而大幅度提高材料使用寿命,具有可观的经济效益,因此该技术已引起人们广泛关注[6]。目前激光合金化研究的材料体系包括金属及金属陶瓷,其中金属陶瓷颗粒由于其特殊的结合相而不易氧化分解,从而使合金化层具备了高硬度、耐磨等特点[7-9]。Sun等在球墨铸铁表面激光合金化B4C,WC,TiC及Cr2C3混合粉末,所得合金化层的耐磨性约为基体的1.6倍[10]。Yan在球墨铸铁表面激光合金化TiC及Cr2C3混合粉末,所得合金化层较基体硬度和耐磨性显著增加[11]。但陶瓷颗粒与基体金属的热物性参数差异较大,相容性较差,界面会因形成不良反应物而使强度和韧性降低,易使合金化层出现细小裂纹与孔洞,在重载荷作用下,陶瓷颗粒有可能剥离金属基体[12]。而Y2O3具有细化晶粒、微合金化、改善晶界状态、减少内应力及抑制柱状晶生长等作用。Li等研究结果表明Y2O3可起到非均质形核、降低熔池温度、阻碍晶粒长大、细化组织、改善强度和塑性、减少内应力的作用[13-15]。吴岸琪等在40Cr钢表面激光合金化Mo+Y2O3复合粉末[3],谭友宏等在60CrMnMo钢表面激光合金化WC-B4C-Y2O3复合粉末[16],结果表明适量Y2O3可明显改善合金化层组织和性能,并降低裂纹敏感性。但这些研究主要侧重于工艺层面上,对于Y2O3细化机制的主控因素,以及硬质颗粒相的分布特征等问题缺乏必要的研究。为此,本工作以不同Y2O3含量的WC/Ni粉末对38CrMoAl调质钢进行激光表面合金化处理,系统研究了Y2O3含量对合金化层组织及性能的影响,并对Y2O3细化组织机制及WC溶解和分布进行系统研究。

1 实验材料与方法选取尺寸为15mm×15mm×10mm的调质态38CrMoAl钢为基体材料,其化学成分如表 1所示。选用粒度为45~180μm的Ni包WC (WC/Ni) 粉体为合金化基质材料,其化学成分为5.1~5.5C,11.0~13.0Ni,其余为W,其形貌如图 1所示。选取粒度为45~180μm的Y2O3为添加剂,其添加量分别为0%,0.5%,1.0%和1.5%(质量分数,下同)。首先将充分混合的合金化粉体预涂敷于基材表面 (预置厚度约为0.3mm)。然后采用5kW横流CO2激光器在不同的工艺参数下进行激光合金化,得到最佳的工艺参数:激光功率为2.3kW,光斑直径为4mm,搭接率为50%,扫描速率为4mm/s。

| Si | C | Mn | S | Cr | Mo | Al | Fe |

| 0.20-0.45 | 0.35-0.42 | 0.30-0.60 | ≤0.035 | 1.35-1.65 | 0.15-0.25 | 0.70-1.10 | Bal |

|

图 1 WC/Ni粉末颗粒形貌图 Fig. 1 Morphology of WC/Ni powder particles |

利用XRD-6000型X射线衍射仪 (Cu靶,扫描速率4(°)/min)、JSM-5600LV型扫描电子显微镜和EPMA-1600型电子探针对试样的显微组织、物相、磨损形貌进行分析;利用HV-1000A型显微硬度计测试试样横截面硬度,所加载荷为1.96N,加载时间为15s,沿合金化层的横截面由表及里进行测量,步长为0.1mm,每个步长测量3次,取其算术平均值;在Ms-1试验机上进行摩擦磨损实验,采用环块干滑动磨损方式,下试样为尺寸10mm×10mm×15mm合金化样品,上试样为φ40mm×10mm的GCr15圆环,所施加的法向载荷为100N,摩擦力矩为15N·m,转速为90r/min,磨损时间为30min。

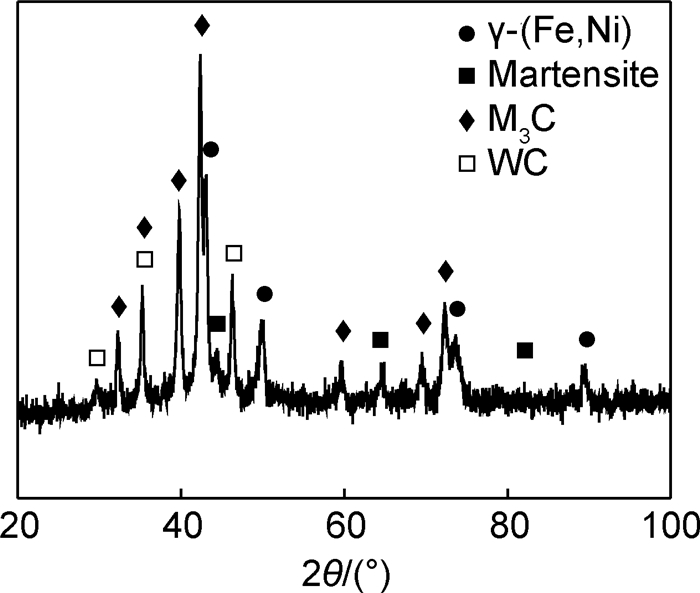

2 实验结果与分析 2.1 微观组织图 2所示为添加1.0%Y2O3合金化层的X射线衍射图谱。由图 2可见,其主要是由γ-(Fe, Ni)、基体马氏体、M3C和WC相所组成。

|

图 2 1.0%Y2O3合金化层的X射线衍射图谱 Fig. 2 X-ray diffraction pattern of the layer containing 1.0%Y2O3 |

图 3所示为上述合金化层横截面的SEM形貌。按照组织差异,整个合金化层可分为合金化区、界面结合区、热影响区和基体4个亚层区。由图 3(a)可见,合金化区表面组织具有典型的亚共晶形貌特征,是由树枝晶及分布其间的共晶组织组成。EPMA分析表明,枝晶内除含有Fe,Cr和C元素外,尚含有一定化学计量比的W和Ni元素,且C含量较原始基体有明显增加,其具体化学成分为Fe93.17Cr1.04C1.95W2.80Ni1.04(质量分数,下同)。而共晶组织中的平均C含量达到3.05%。这意味着在激光熔覆过程中WC/Ni发生了溶解。结合XRD的定量分析,可初步判断树枝晶主要为γ-(Fe, Ni) 相,枝晶间的共晶组织则主要是由γ-(Fe, Ni) 和M3C型碳化物组成。可推测合金化层在非平衡凝固过程中的组织演化过程为:首先是WC/Ni颗粒发生溶解,使其周围的液相成分由亚共析成分向亚共晶成分偏移,随着凝固温度的降低,开始析出γ-(Fe, Ni) 树枝晶;当凝固温度达到共晶转变温度时,剩余液相发生共晶转变,形成γ-(Fe, Ni)+M3C共晶组织;在随后固态急速冷却过程中,先析出γ-(Fe, Ni) 和共晶γ-(Fe, Ni),本应发生马氏体相变,但因W,Ni对γ-(Fe, Ni) 的稳定作用,使发生马氏体转变的Ms点降低,这在一定程度上抑制了马氏体相变的发生,致使室温组织中含有大量的残留奥氏体相。随着离表面距离的增加,由于凝固速率的降低和温度梯度的增加,树枝晶主杆逐渐变长,二次枝晶臂发展越加充分 (图 3(b)),在合金化层与基体之间的界面结合区出现了具有定向生长特征的粗大柱状晶 (图 3(c))。而在与界面结合区相邻的热影响区,因其受热温度高于奥氏体相变温度,快速冷却后形成了细小的板条、针状马氏体和少量的残留奥氏体组织 (图 3(d)),且受径向温度梯度分布的影响,其组织随着离表面距离的增加而逐渐过渡至原始回火组织。

|

图 3 Y2O3含量为1.0%时WC/Ni合金化层横截面组织形貌 (a) 合金化区表面;(b) 合金化区中部;(c) 界面结合区;(d) 热影响区 Fig. 3 Cross-section morphology of the layer containing 1.0%Y2O3 (a) surface of the alloying zone; (b) middle zone of the alloying zone; (c) interface; (d) heat-affected zone |

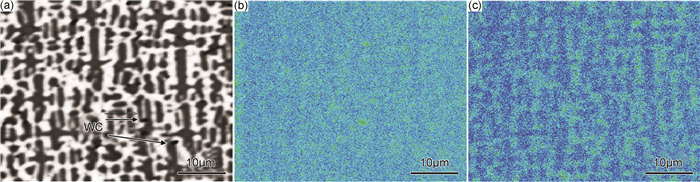

图 4为合金化区背散射电子像和元素的面分布图谱。由图 4可以看出,硬质WC相的大小、数量和分布是决定合金化层组织和性能的重要因素。在SEM背散射电子原子序数衬度成像下,发现位于合金化上部的枝晶间分布有纳米尺寸的白亮颗粒相 (图 4(a))。进一步EPMA面成分分析表明,这些纳米颗粒主要含有W和C两种元素 (图 4(b)和4(c))。结合XRD分析,可以判断其为WC相。纳米WC的形成可能与以下两个过程有关:一是在激光合金化过程中原始WC颗粒发生了溶解,并固溶于奥氏体初晶内。随着凝固过程的进行,W,C元素在奥氏体初晶中固溶度降低,将从枝晶内排出一部分W,C原子至晶间区,最终形成了纳米WC颗粒;另一个过程是原始WC颗粒在激光合金化过程中直接溶解至纳米尺寸,并在体积力、黏滞阻力和分子力的综合作用下,被凝固的奥氏体初晶推移至晶间区。

|

图 4 合金化区背散射电子像和元素的面分布 (a) 背散射电子像;(b) C元素面分布;(c) W元素面分布 Fig. 4 Back scattered electron image and element area distribution of alloying layer (a) back scattered electron image; (b) area distribution of C element; (c) area distribution of W element |

图 5为WC颗粒的分布,线成分分析及其周围组织形貌图。由图 5可见,除分布于枝晶间纳米WC颗粒外,在合金化区底部边缘区尚可发现一些尺寸较大的WC颗粒 (图 5(a))。在高倍视场下对WC颗粒进一步观察发现,在其边缘形成了外延生长层 (图 5(b))。EPMA点成分分析表明,外延生长层内除W和C外,还发现有Fe,Ni等元素的存在,其平均化学成分为W44.48C2.45Fe51.16Ni0.94Cr0.97。这意味着WC颗粒界面附近有元素互扩散现象的发生。EPMA线成分分析进一步证实了这种现象的发生。如图 5(b)所示,由于WC颗粒对激光高的吸收率而导致其界面能的提高和原子活性的增强,在WC颗粒周围出现了明显的扩散带,且随着离WC距离的增加,元素W,C的含量逐渐降低,元素Fe,Ni的含量则逐渐增加。这种扩散带的形成为WC颗粒与基体之间发生化学反应形成外延生长层创造了有利条件,而随着外延生长层的形成与生长,势必会导致WC颗粒发生溶解。此外,通过与原始WC颗粒形貌进行对比可以推断,除上述扩散反应溶解外,WC发生溶解的另一种可能机制为尖角-均匀溶解。根据胶态平衡理论,第二相颗粒的溶解度与曲率半径有关,由于WC的尖角处的曲率半径更小,使得与尖角处接触的基体中含有更高的碳浓度,将引起C从尖角处向曲率半径大的低C区扩散,为了维持界面平衡,WC尖角处将发生溶解而释放更多的C,如此往复,最终使得尖角处的曲率半径逐渐增大,使WC由不规则多边形变为椭球状。正是由于上述两种机制相辅相成的作用,导致高熔点WC颗粒在很短的激光作用下发生溶解。WC颗粒的溶解不仅使其自身形态发生变化,也使颗粒间的凝固组织发生了相应的改变。通过对图 5(c)中颗粒周围的白亮树枝晶进行多处选区EPMA点成分分析发现,这些树枝晶的化学成分与颗粒外延生长层的成分十分相近 (见表 2)。由此可以判断,这些树枝晶的形成是在外延生长层生长过程中,由于其局部区域发生重熔后与颗粒脱离,或在合金熔体对流作用下发生破碎后漂移到颗粒周围的液相区作为籽晶而生长成为树枝晶。

|

图 5 WC颗粒的分布 (a)、线成分分析 (b) 及其周围组织形貌 (c) Fig. 5 Distribution (a), line composition analysis (b), and surrounding microstructure morphology (c) of WC particles |

| Element | Measuring point | |||

| 1 | 2 | 3 | 4 | |

| C | 2.45 | 2.44 | 2.47 | 2.23 |

| Fe | 51.17 | 51.39 | 51.28 | 51.63 |

| Ni | 0.94 | 0.99 | 1.02 | 1.15 |

| W | 44.47 | 44.16 | 44.23 | 44.11 |

| Cr | 0.97 | 1.02 | 1.00 | 0.88 |

图 6所示为不同Y2O3含量合金化层的X射线衍射图谱。由图 6可见,Y2O3含量的变化并未改变合金化层的组成相,合金仍是由γ-(Fe, Ni)、基体马氏体、M3C和WC相所组成。但利用参比强度法进一步定量分析表明,随Y2O3含量的增加,组织中γ-(Fe, Ni) 和M3C的相对含量逐渐增多,基体马氏体和WC的相对含量则逐渐减少。这一变化趋势主要是由于Y2O3有促进WC/Ni颗粒分解的作用,而这种作用势必会增加颗粒周围液相中W,C和Ni元素的含量。这一方面将导致液相成分向共晶成分偏移,增加共晶M3C相的含量,另一方面会增加W,C和Ni元素在奥氏体中的固溶量,进而降低马氏体相变的Ms点,提高组织中残留奥氏体的含量。

|

图 6 不同Y2O3含量合金化层X射线衍射图谱 Fig. 6 X-ray diffraction patterns of the alloying layers containing different Y2O3 contents |

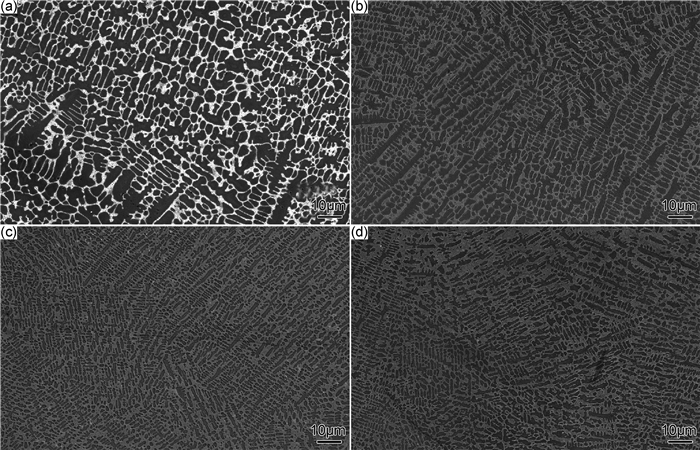

不同Y2O3含量合金化层典型的组织形貌如图 7所示。由图 7可见,不同Y2O3含量合金化层皆呈现出亚共晶组织形貌特征。随着Y2O3含量的增加,合金化层的组织逐渐细化,共晶组织的数量逐渐增多。但当Y2O3含量超过1.0%时,合金化层的显微组织开始略有粗化,且树枝晶的生长取向性降低。这一实验结果表明,当Y2O3含量在一定阈值内,其有明显细化合金化层组织作用。

|

图 7 不同Y2O3含量合金化区典型的组织形貌 (a)0.0%Y2O3;(b)0.5%Y2O3;(c)1.0%Y2O3;(d)1.5%Y2O3 Fig. 7 Typical SEM morphologies of the alloying layers containing different Y2O3 contents (a)0.0%Y2O3; (b)0.5%Y2O3; (c)1.0%Y2O3; (d)1.5%Y2O3 |

Y2O3具有细化晶粒作用主要基于以下3个方面:(1) Y2O3作为表面活性物质,由于吸附效应易聚集在晶界表面,降低了临界形核功;(2) Y2O3的平衡分配系数很小,其在液相中可完全溶解,但在固相中的溶解度极小,当液相金属凝固时,Y2O3将富集在正在生长的晶粒前沿,阻碍其长大,起到细化晶粒的作用[3];(3) 未熔化的Y2O3可作为非均质形核的核心,提高形核率[17]。而Y2O3能否作为非均质形核的核心主要与二维点阵错配度相关,根据二维点阵错配度公式[18]:

|

(1) |

式中:(hkl)s为基底的一个低指数面;[uvw]s为 (hkl)s上的一个低指数方向;(hkl)n为结晶相的一个低指数面;[uvw]n为 (hkl)n上的一个低指数方向;d[uvw]s为沿[uvw]s的原子间距;d[uvw]n为沿[uvw]n的原子间距;θ为[uvw]s与[uvw]n间的夹角,在非均质形核时,δ>12%的核心无效。通过计算 (0001)Y2O3//(100)γ-Fe,(0001)Y2O3//(110)γ-Fe,(0001)Y2O3//(111)γ-Fe在1200℃的点阵错配度分别为54.89%,38.11%及41.93%,错配度均大于12%。这说明Y2O3作为非均质形核的核心无效,由此可以判断Y2O3细化组织主要是源于前两种因素。另外,Y2O3有着净化液相成分的作用,可与合金中的杂质元素发生反应,形成细小的稀土化合物,这些化合物成为非自发形核的核心,增加形核率,促进晶粒细化。但过量Y2O3与杂质元素形成的大量难熔化合物不易从熔池中上浮,势必降低熔池中液态合金的流动性,使合金化层晶粒变得粗大[3],因此,Y2O3含量应控制在一定范围内。

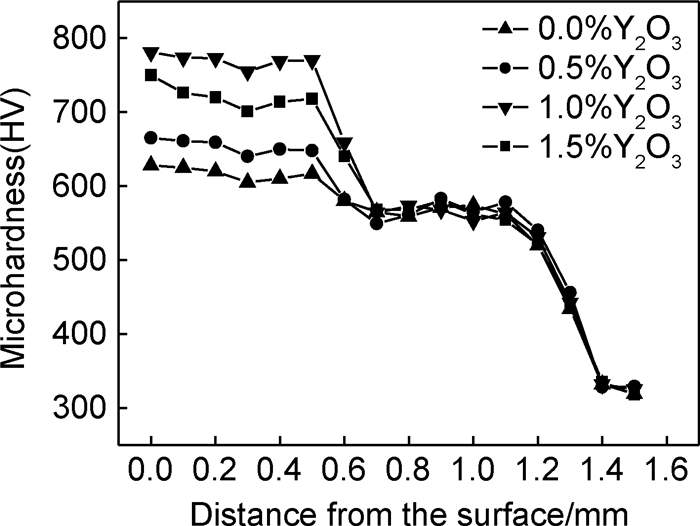

2.3 Y2O3含量对合金化层显微硬度的影响图 8所示为不同Y2O3含量合金化层显微硬度沿层深的分布曲线。由图 8可见,各合金化层显微硬度沿层深的分布曲线皆呈现3个明显的台阶,分别对应合金化区、热影响区和基体,其中合金化区因受固溶强化、共晶组织和马氏体的形成、碳化物硬质强化等机制的综合作用,而具有最高的平均硬度值。但合金化区的硬度分布也非均匀的,由于晶粒由表及里的逐渐粗化,显微硬度呈现出逐渐降低的变化趋势。但在边缘区因分布着颗粒较大的WC颗粒以及一些特殊碳化物,显微硬度开始有所提高;在热影响区,显微硬度开始发生陡降,且随着层深的增加,因由马氏体组织逐渐向原始回火组织过渡,硬度也随之进一步降低。

|

图 8 不同Y2O3含量合金化层显微硬度沿层深分布曲线 Fig. 8 Microhardness curves of the cross-section of the alloying layers containing different Y2O3 contents |

随着Y2O3含量的增加,虽然组织中马氏体含量略有减少,但受M3C数量增多、晶粒细化及共晶组织数量增加这些主控因素的影响,合金化区的平均显微硬度逐渐增加;当Y2O3含量为1.0%时,其硬度最高可达781HV0.2,为未添加Y2O3合金化层硬度的1.24倍,为基体硬度的2.4倍;当Y2O3含量超过1.0%时,尽管共晶组织的数量进一步增加,但硬质WC数量的降低,以及晶粒尺寸的增加,致使合金化区的平均显微硬度略有降低。

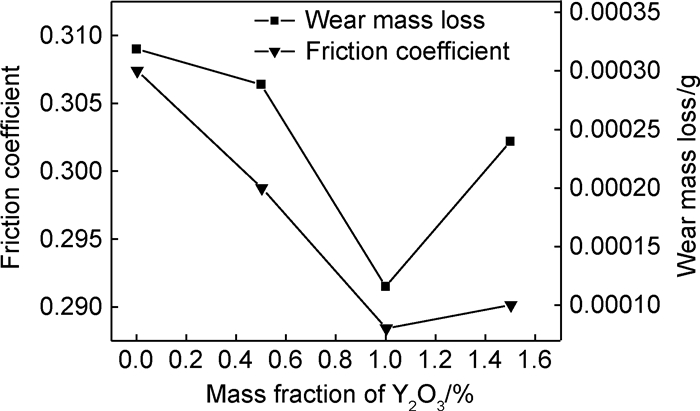

2.4 Y2O3含量对合金化层摩擦磨损性能的影响图 9所示为合金化层的摩擦因数和磨损失重随Y2O3含量的变化曲线。由图 9可见,随着Y2O3含量的增加,合金化层的摩擦因数和磨损失重呈现出先减后增的变化趋势,即在Y2O3含量为1.0%时,合金化层具有最低的摩擦因数和磨损失重,其减摩性和耐磨性优于其他Y2O3含量的合金。此时合金化层的摩擦因数 (0.2915) 和磨损失重 (8×10-5g) 分别为未添加Y2O3合金化层摩擦因数 (0.309) 和磨损失重 (3×10-4g) 的94%和27%,为基体摩擦因数 (1.732) 和磨损失重 (9×10-4g) 的17%和8.9%。

|

图 9 合金化层的摩擦因数和磨损失重随Y2O3含量的变化曲线 Fig. 9 The influence of Y2O3 content on friction coefficient and wear mass loss of the alloying layers |

为了进一步分析产生上述变化的内在机制,在扫描电镜下对38CrMoAl钢及合金化层磨损表面的形貌进行观察 (图 10)。由图 10可见,在干滑动摩擦磨损过程中,因受硬度较高的GCr15摩擦副反复的犁削作用,38CrMoAl钢及各合金化层磨损表面皆出现了表征磨粒磨损特征的犁沟。根据磨粒磨损与硬度间关系可知,在磨粒磨损中,硬度是最重要的一个参数,当材料硬度增加时,其抗磨粒磨损能力提高[19]。

|

图 10 38CrMoAl钢及不同Y2O3含量合金化层的磨损表面形貌 (a)38CrMoAl钢; (b)0.0%Y2O3;(c)0.5%Y2O3;(d)1.0%Y2O3;(e)1.5%Y2O3 Fig. 10 Worn surface morphologies of the 38CrMoAl steel and alloying layers containing different Y2O3 contents (a)38CrMoAl steel; (b)0.0%Y2O3; (c)0.5%Y2O3; (d)1.0%Y2O3; (e)1.5%Y2O3 |

对于当前体系而言,由于GCr15摩擦副硬度 (810HV0.2) 远高于调质态38CrMoAl钢硬度 (325HV0.2),在摩擦磨损过程中,38CrMoAl钢反复受到磨粒磨损作用,因而其磨粒磨损程度最严重,其表面的犁沟宽而深 (图 10(a))。随着Y2O3含量的增加,由于晶粒细化、共晶组织数量增加及硬质WC颗粒的共同作用,合金化层硬度 (628~781HV0.2) 逐渐增加,有效地增加了合金化层的抗磨粒磨损能力,其磨损表面的犁沟逐渐变得窄而浅 (图 10(b)~(d)),相应的合金化层的减摩性和耐磨性也随之提高;当Y2O3含量超过1.0%时,合金化层组织开始粗化,硬度降低,其抗磨粒磨损能力下降,这使得磨损表面的犁沟开始变得宽而深,减摩性和耐磨性随之降低 (图 10(e))。此外,合金化层内的残留奥氏体不仅能增加基体的韧性,而且在反复切变应力作用下易诱发其发生马氏体相变,这对进一步提高合金化层的抗磨粒磨损能力有着积极的促进作用[20]。

3 结论(1) 不同Y2O3含量激光合金化层主要是由γ-(Fe, Ni)、基体马氏体、M3C和WC相所组成。随着Y2O3含量的增加,具有亚共晶组织形貌特征的凝固组织逐渐细化,γ-(Fe, Ni) 和M3C数量增加,马氏体数量减少;而当Y2O3含量超过1.0%时,凝固组织略有粗化。

(2) 在合金化层表面和中部区域的枝晶间分布有纳米WC颗粒,而在合金化层的底部边缘则分布着一些微米级WC颗粒,且在其边缘存在有明显的外延生长层。

(3) 随着Y2O3含量的增加,合金化层显微硬度呈现出先增后减的变化趋势,而摩擦因数和磨损失重则呈相反的变化趋势。当Y2O3含量为1.0%时,合金化层硬度 (781HV0.2) 最高,为基体的2.4倍;摩擦因数和磨损失重最小,分别为基体的17%和8.9%。

| [1] | WENDT U, SETTEGAST S, GRODRIAN IU. Laser alloying of aluminum with titanium wire[J]. Journal of Materials Science Letters, 2003, 22 : 1319–1322. DOI: 10.1023/A:1025770824449 |

| [2] | WU Y, WANG A H, ZHANG Z, et al. Laser alloying of Ti-Si compound coating on Ti-6Al-4V alloy for the improvement of bioactivity[J]. Applied Surface Science, 2014, 305 : 16–23. DOI: 10.1016/j.apsusc.2014.02.140 |

| [3] | 吴岸琪, 刘其斌, 孙桂祥, 等. Y2O3含量对40Cr钢激光表面合金化组织与性能的影响[J]. 材料热处理学报, 2011, 32 (9): 141–145. WU A Q, LIU Q B, SUN G X, et al. Effect of Y2O3 on microstructure and property of laser surface alloying on 40Cr steel[J]. Transaction of Materials and Heat Treatment, 2011, 32 (9): 141–145. |

| [4] | 李贵江, 许长庆, 孟丹, 等. 材料表面激光合金化研究进展[J]. 铸造技术, 2008, 29 (8): 1136–1139. LI G J, XU C Q, MENG D, et al. Research progress on laser surface alloying[J]. Foundry Technology, 2008, 29 (8): 1136–1139. |

| [5] | STAIA M H, CRUZ M, DAHOTRE N B, et al. Microstructural and tribological characterization of an A-356 aluminum alloy superficially modified by laser alloying[J]. Thin Solid Films, 2000, 377-378 : 665–674. DOI: 10.1016/S0040-6090(00)01448-6 |

| [6] | 王洪金, 于赟, 李小平, 等. 激光合金化制备WC颗粒增强复合层耐磨性研究[J]. 应用激光, 2012, 32 (5): 370–373. WANG H J, YU Y, LI X P, et al. The study of wear resistance of WC carbide-reinforced composite coating prepared by laser surface alloying[J]. Applied Laser, 2012, 32 (5): 370–373. DOI: 10.3788/AL |

| [7] | GALUN R, WEISHEIT A, MORDIKE B L. Laser surface alloying of magnesium base alloys[J]. Journal of Laser Applications, 1996, 8 (6): 299–305. DOI: 10.2351/1.4745436 |

| [8] | 孙桂芳, 刘常升, 陶兴启, 等. 高镍铬无限冷硬铸铁轧辊表面激光合金化的研究[J]. 东北大学学报 (自然科学版), 2008, 29 (6): 845–848. SUN G F, LIU C S, TAO X Q, et al. Research on laser alloying of high-Ni-Cr infinite chilled cast iron roller[J]. Journal of Northeastern University (Natural Science), 2008, 29 (6): 845–848. |

| [9] | 卢云, 何宜柱. 铁基材料激光表面合金化研究进展[J]. 安徽工业大学学报, 2002, 19 (3): 181–185. LU Y, HE Y Z. Research development of laser surface alloying on ferrous substrate[J]. Journal of Anhui University of Technology, 2002, 19 (3): 181–185. |

| [10] | SUN G F, ZHOU R, LI P, et al. Laser surface alloying of C-B-W-Cr powders on nodular cast iron rolls[J]. Surface & Coatings Technology, 2011, 205 (8-9): 2747–2754. |

| [11] | YAN H, WANG A H, XIONG Z T, et al. Microstructure and wear resistance of composite layers on a ductile iron with multicarbide by laser surface alloying[J]. Applied Surface Science, 2010, 256 (23): 7001–7009. DOI: 10.1016/j.apsusc.2010.05.015 |

| [12] | 陈建敏, 王凌倩, 周健松, 等. 激光熔覆Ni基涂层研究进展[J]. 中国表面工程, 2011, 24 (2): 13–21. CHEN J M, WANG L Q, ZHOU J S, et al. Research progress of laser clad Ni-based coatings[J]. China Surface Engineering, 2011, 24 (2): 13–21. |

| [13] | LI J N, YU H J, GONG S L, et al. Influence of Al2O3-Y2O3and Ce-Al-Ni amorphous alloy on physical properties of laser synthetic composite coatings on titanium alloys[J]. Surface & Coatings Technology, 2014, 247 (5): 55–60. |

| [14] | LI J N, GONG S L. Microstructural and performance analysis of a ceramic and amorphous reinforced laser clad composite coating[J]. Lasers in Engineering, 2014, 27 (5-6): 303–310. |

| [15] | LI J N, YU J H, CHEN C Z, et al. Effect of nano-Y2O3 on microstructure and diffusive behavior of Ti3Al/Al3Ti matrix composite coatings[J]. Kovove Materialy-metallic Materials, 2012, 50 (3): 169–175. DOI: 10.4149/km_2012_3_169 |

| [16] | 谭友宏, 刘敏, 马文有. Y2O3对WC-B4C激光合金化层裂纹与耐磨性能的影响[J]. 材料保护, 2013, 46 (12): 13–16. TAN Y H, LIU M, MA W Y. Microstructure and wear resistance of Y2O3-WC-B4C laser alloying layer on 60CrMnMo Steel[J]. Materials Protection, 2013, 46 (12): 13–16. |

| [17] | WENG F, CHEN C Z, YU H J. Research status of laser cladding on titanium and its alloys:a review[J]. Materials & Design, 2014, 58 (6): 412–425. |

| [18] | WANG H Y, CHEN L, LIU B, et al. Heterogeneous nucleation of Mg2Si on Sr11Sb10nucleus in Mg-x(3.5, 5 wt.%) Si-1Al alloys[J]. Materials Chemistry & Physics, 2012, 135 (2-3): 358–364. |

| [19] | 全永昕, 施高义. 摩擦磨损原理[M]. 杭州: 浙江大学出版社, 1988: 211-213. |

| [20] | 王从曾. 材料性能学[M]. 北京: 北京工业大学出版社, 2001: 120. |

2017, Vol. 45

2017, Vol. 45