文章信息

- 田文扬, 刘奋, 韦春华, 夏卫生, 杨云珍

- TIAN Wen-yang, LIU Fen, WEI Chun-hua, XIA Wei-sheng, YANG Yun-zhen

- DP980高强钢动态拉伸力学行为

- Mechanical Behavior of DP980 High Strength Steel Under Dynamic Tensile Tests

- 材料工程, 2017, 45(3): 47-53

- Journal of Materials Engineering, 2017, 45(3): 47-53.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000731

-

文章历史

- 收稿日期: 2015-06-09

- 修订日期: 2016-09-27

2. 武汉理工大学 汽车工程学院, 武汉 430070

2. School of Automotive Engineering, Wuhan University of Technology, Wuhan 430070, China

汽车轻量化作为汽车工业实现节能减排的重要手段之一受到了广泛关注[1, 2]。目前,先进高强钢 (Advanced High Strength Steel,AHSS) 能够在满足汽车安全与舒适性的前提下减少钢材使用量,降低车重,实现节能减排。业已证明车身质量每降低10%,油耗可减少6%~8%[1]。因此,AHSS成为了近年来的研究热点[2-5]。双相钢作为AHSS的一种,具有强度高、延展性好以及抗碰撞性能强等优点,被广泛应用于制造车身零部件[6, 7]。在美国超轻钢车体计划——先进车概念项目中,双相钢使用量约占车身材料总重的74%[1, 4]。

目前,国内外针对双相钢的研究报道多集中在其化学成分、生产工艺以及组织结构[8-11],对于其力学性能的探讨大多是在静态或准静态下进行,而在动态载荷下的性能变化规律少有报道[12, 13]。车身零部件在冲压生产工序中的应变速率约为10-1~101s-1,而在汽车碰撞过程中,应变速率可达到102~103s-1[14]。应变速率的改变对金属的塑性变形有着重要的影响[15, 16],如强度、塑性、硬化指数等力学参数的改变。因此,仍需深入研究其动态力学行为。

为此,本工作针对DP980双相高强钢进行单向动态拉伸实验,对比分析其在不同应变速率下的力学性能和变形行为,以期为汽车结构件的设计和加工成形、汽车服役安全性能评价提供理论依据。

1 实验材料与方法实验材料为1.4mm厚DP980钢板,其主要化学成分如表 1所示,拉伸试样尺寸示意图如图 1所示。低速拉伸实验 (应变速率为10-3~10-1s-1) 在QJ-211型万能试验机上进行,高速拉伸实验 (应变速率为10-1~103s-1) 在Zwick HTM 5020高速动态拉伸试验机上进行,拉伸方向为轧制方向。使用OLYMPUS GX金相显微镜、激光扫描共聚焦显微镜、扫描电子显微镜 (SEM) 观察微观组织和断口形貌。

| C | Mn | Si | P | S | Al | Cr | Fe |

| 0.19 | 2.07 | 0.13 | 0.01 | 0.001 | 0.05 | 0.1 | Bal |

|

图 1 拉伸试样尺寸示意图 Fig. 1 Schematic diagram of tensile specimen |

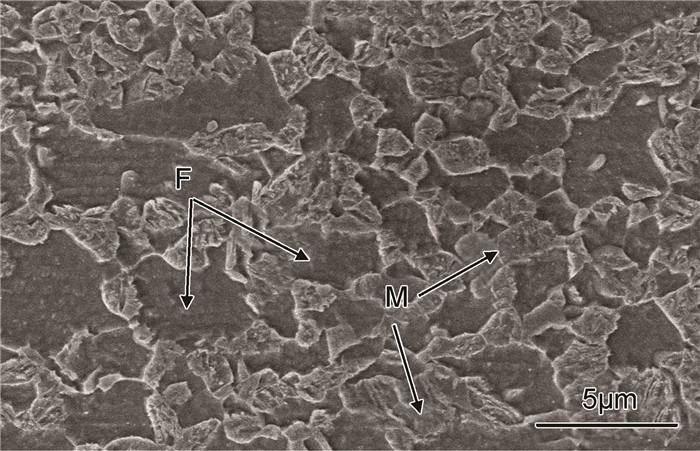

DP980钢的微观组织如图 2所示。可知其主要由铁素体 (F) 和马氏体 (M) 组成。铁素体为基体相,作为强化相的马氏体以岛状分布,使得DP980钢具有很高的强度,同时也具有良好的塑性。

|

图 2 DP980钢的微观组织 Fig. 2 Microstructure of DP980 steel |

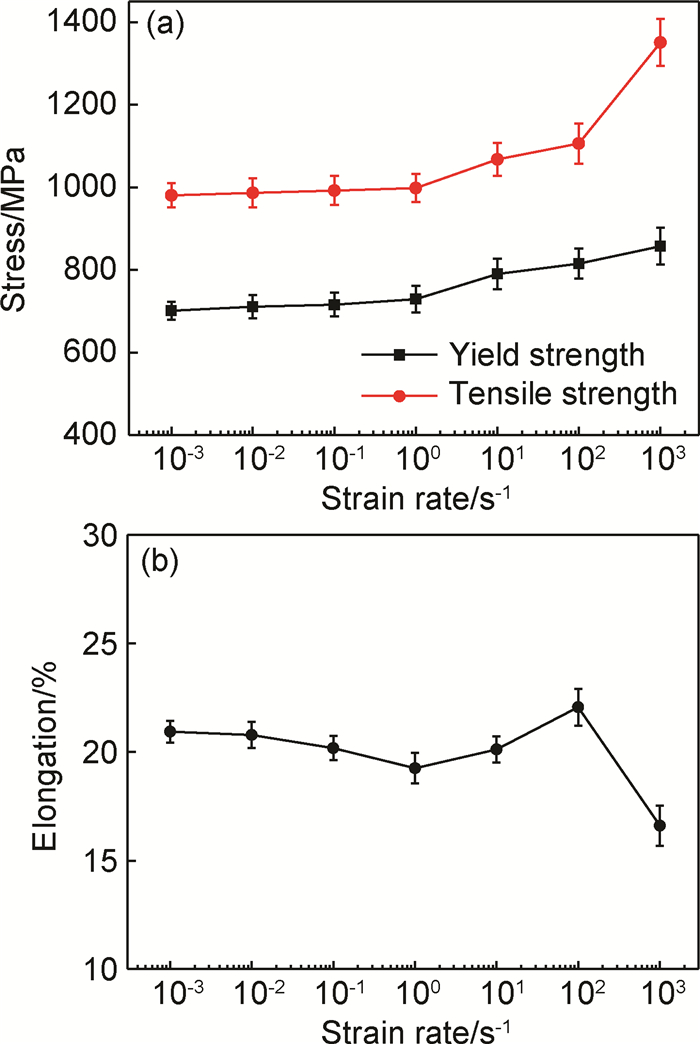

图 3为DP980钢在不同应变速率下的拉伸性能。由图 3(a)可知,在应变速率10-3~100s-1范围内,DP980钢的抗拉强度和屈服强度基本保持不变,应变速率为100s-1时的抗拉强度和准静态 (10-3s-1) 相比仅增加了1.8%,表现出低的应变速率敏感性。当应变速率超过100s-1之后,抗拉强度和屈服强度随应变速率的增大开始升高,且升高幅度较为明显。应变速率为103s-1时,抗拉强度和屈服强度与准静态相比分别增加了37.6%和27.8%。因此,高应变速率下材料存在明显的强化,表现出较强的应变速率敏感性。

|

图 3 不同应变速率下DP980钢的拉伸性能 (a) 应力-应变速率;(b) 断后伸长率-应变速率 Fig. 3 Tensile properties of DP980 steel at various strain rates (a) stress-strain rate; (b) elongation-strain rate |

采用试样断后伸长率来反映材料的塑性,如图 3(b)所示。应变速率从准静态增加至100s-1过程中,塑性下降了7.5%。而从100s-1增加至103s-1过程中,塑性表现出先升后降的趋势,即:在100~102s-1范围内塑性不断上升,当应变速率为102s-1时塑性达到峰值,此时试样的断后伸长率为22.06%,增幅为14%。随后在102~103s-1范围内,塑性降低了24.7%。这表明在高应变速率范围内,材料内部变形机制可能受到了影响,从而使塑性产生了较大波动。

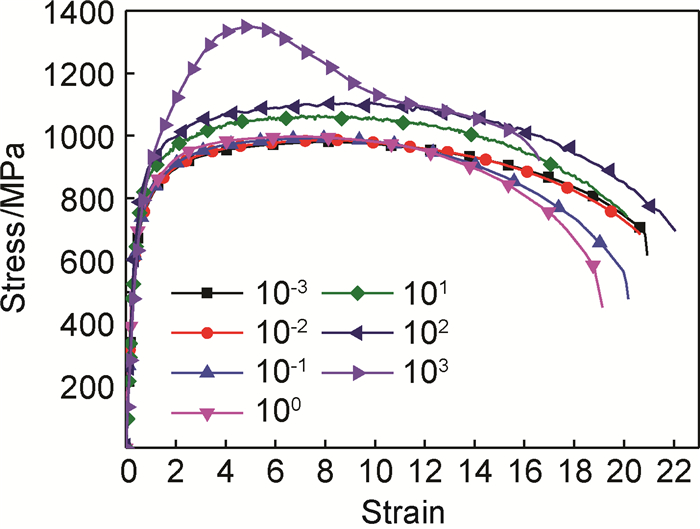

2.3 DP980应变速率敏感系数及强化机制图 4为不同应变速率下DP980钢的拉伸应力-应变曲线。采用材料的应变速率敏感系数m来反映材料强度对应变速率的敏感程度[17, 18]:

|

图 4 DP980钢的应力-应变曲线 Fig. 4 Stress-strain curves of DP980 steel |

|

(1) |

式中:σ为材料在拉伸时所受应力;

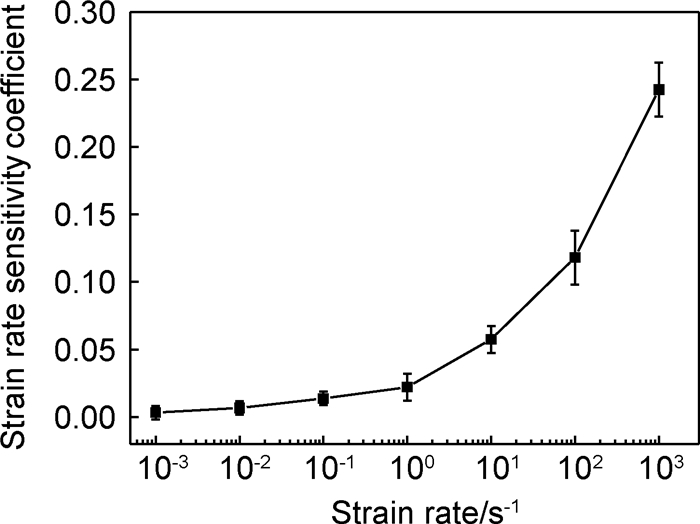

DP980钢的应变速率敏感系数m值随应变速率的变化如图 5所示。当应变速率在10-3~100s-1范围内,敏感系数值m较低,且随应变速率的增加变化较小。当应变速率超过100s-1后,随着应变速率的增加,m值大幅度增加。这说明DP980钢在高应变速率下强度的变化更加敏感。

|

图 5 DP980钢应变速率敏感系数随应变速率的变化 Fig. 5 Variation of strain rate sensitivity coefficient of DP980 steel with different strain rates |

已有研究表明[19, 20],金属的塑性变形会伴随着大量位错的滑移、缠结、增殖和湮灭等运动过程。而溶质原子、空穴、晶界、相界等则是位错运动的主要障碍[21, 22]。在10-3~100s-1应变速率范围内,由于变形相对较慢,位错在应力场下能够较为充分地发生滑移运动,并通过分解、湮灭和空位的转移来松弛位错。即在低应变速率下,位错在应力场作用下,不断弛豫,最终达到介稳状态[23],塑性变形得到较好的协调,材料的屈服强度和抗拉强度变化不大。但随着拉伸速率的提升,位错运动加快,松弛过程难以实现。来不及分解的位错和新增殖的位错不断积累、缠结使位错增多,材料应变硬化程度加剧,要驱使更多位错运动就需要更大的力。另一方面,在高速拉伸下,材料从开始拉伸到断裂,对应的位错的运动速率将从零提升到宏观变形的速度水平,具有很大的加速度[13]。根据经典力学分析可知,位错所受阻力也会随之增加。

因此,当应变速率超过100s-1后,位错增殖引起的应变硬化和位错加速阻力引起的应变率强化会随着应变速率的增加愈趋明显,DP980钢强度开始上升。当应变速率达到102~103s-1时,强度提高显著。这与图 3(a)所反映的强度变化趋势相一致。

2.4 DP980断后伸长率的影响因素分析应变速率在10-3~100s-1范围内,位错能够及时地协调和松弛是断后伸长率没有明显下降的原因。但随着应变速率的增加,不断增殖、缠结的位错越来越难以实现自由协调的运动,同时所受的剪切应力也不断增大。对于多晶体材料,不同位向的晶粒相互约束,当剪切应力达到多个滑移系的屈服顶点时,多个滑移系会同时开动以协调变形[24, 25],这种现象更为普遍。另一方面,在高应变速率下,材料从塑性变形开始到断裂时间很短,可视为绝热过程。这一过程中80%~90%的应变能量转化为热能使变形区温度升高、材料发生局部软化、“绝热温升”现象[26, 27]。

综上所述,多滑移系的开动和“绝热温升”共同作用可能是材料塑性在应变速率100~102s-1范围内提高 (断后伸长率增加) 的主要原因。随着应变速率的进一步增大,在高应变速率 (102~103s-1) 范围内,应变强化、应变率强化等对材料的强化效果占据主导地位,多滑移的开动和“绝热温升”带来的软化效果已不再明显。但由于拉伸速率很快,位错尚未充分发展,塑性变形尚未完全协调,试样便断裂,导致塑性变形程度降低,断后伸长率下降了24.7%,达到准静态以下 (图 3(b))。

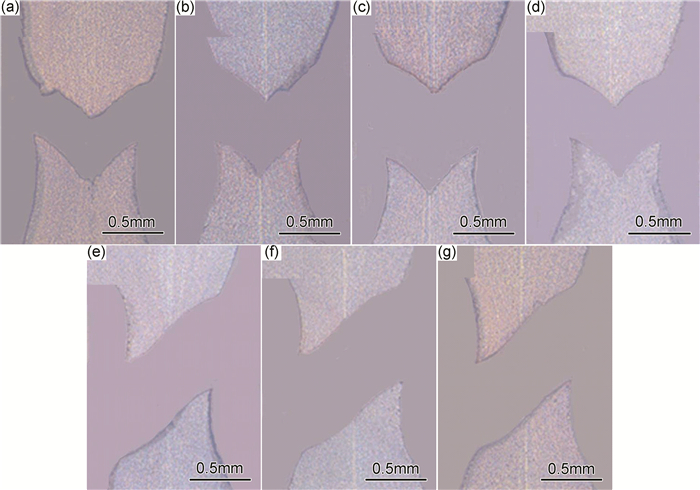

2.5 应变速率对断口形貌的影响机制图 6为不同应变速率下DP980钢沿厚度方向的宏观断口形貌。当应变速率低于100s-1时,试样断口呈“V”形杯锥状;应变速率超过100后,试样断口则变成较为平齐的纯剪切型,且断面与拉伸方向约成45°角。断裂形貌的变化反映出在较高应变速率下,内部裂纹的扩展可能受到了影响。

|

图 6 不同应变速率下DP980钢沿厚度方向的宏观断口形貌 (a)10-3s-1; (b)10-2s-1;(c)10-1s-1;(d)100s-1;(e)101s-1;(f)102s-1;(g)103s-1 Fig. 6 Macro-fracture morphologies in the thickness direction of DP980 steel at various strain rates (a)10-3s-1; (b)10-2s-1; (c)10-1s-1; (d)100s-1; (e)101s-1; (f)102s-1; (g)103s-1 |

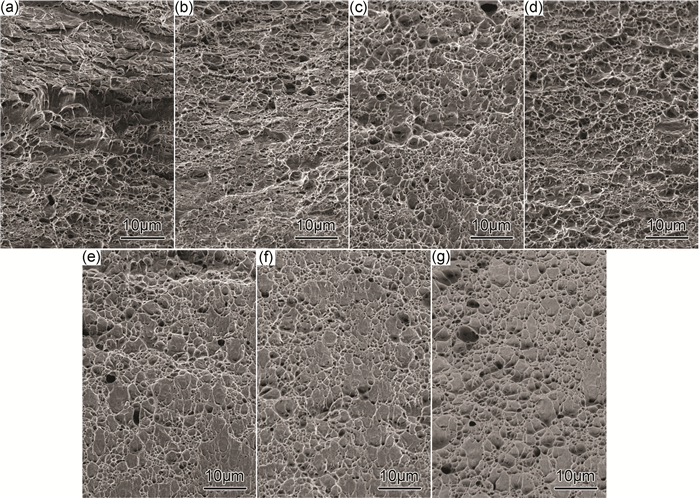

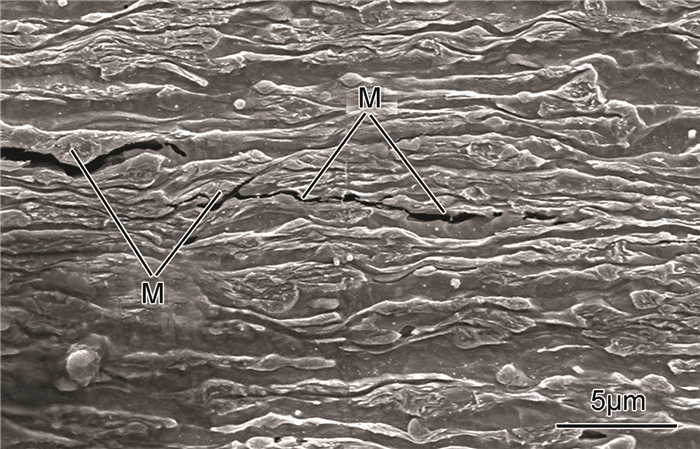

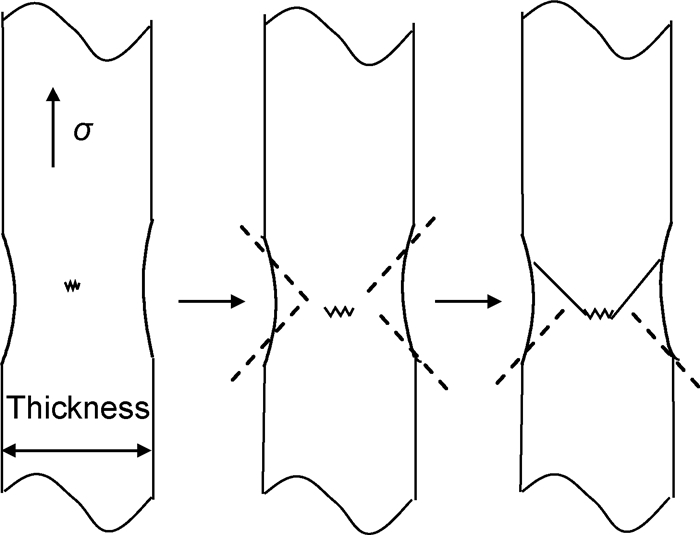

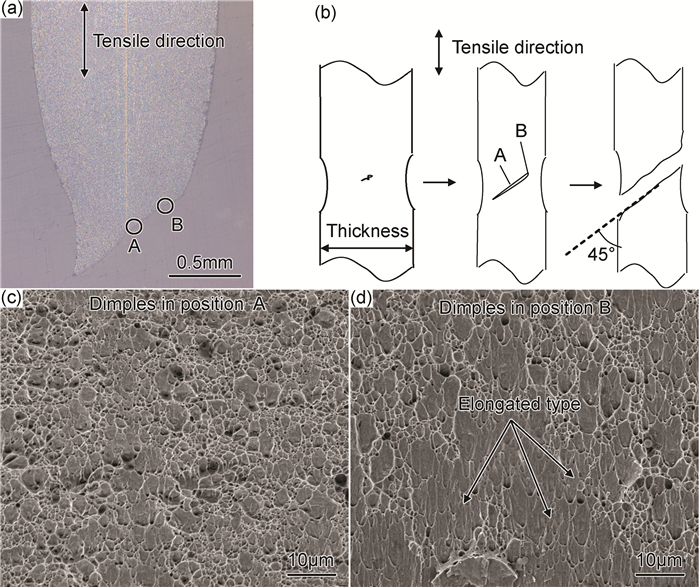

DP980拉伸钢在不同应变速率下的断口显微形貌如图 7所示。可以看出断口为存在大量韧窝的韧性断口[26]。在应变速率10-3~101s-1范围内,韧窝为等轴型,尺寸变化不大;应变速率超过101s-1之后,韧窝的尺寸随应变速率的增加略有增大。试样在拉伸过程中,塑性变形最先发生在强度较低的铁素体中,马氏体的变形则很小。这种变形不一致极易在马氏体与铁素体交界处造成应力集中而产生微孔。随着变形的进行,微孔聚合形成微裂纹,图 8为断口侧面的微观形貌。可看出微裂纹沿着变形的铁素体或马氏体与铁素体的交界扩展,遇到马氏体会绕过并沿着其边缘运动。随着拉伸变形的继续,当出现缩颈这一宏观塑性变形时,在三向应力状态下,缩颈内部的裂纹会迅速沿着最大剪切力方向 (拉伸方向约45°) 不断向表面扩展,此时根据应变速率的不同裂纹扩展形式可分为两种情况:(1) 低应变速率下,材料变形过程较为缓慢,位错及裂纹扩展比较充分。缩颈中心聚合的裂纹会沿着45°最大剪切力方向扩展,当扩展到一定程度后,为了避免偏移缩颈最小横截面,裂纹又会沿另一个45°方向扩展,如此反复形成横向裂纹[25]。当横向裂纹长度达到一定值后,缩颈处材料在高应力集中下彻底失稳,随后裂纹一端会迅速沿着最大剪切应力方向朝表面扩展,另一端在受力平衡的作用下,会沿着另一个45°方向扩展,如图 9所示。但需要注意的是,本工作中由于试样厚度相对较薄,裂纹刚刚发生横向扩展便发生了彻底失稳,这导致“V”形断口尖端没有出现图 9中所示的横向锯齿状纤维区;(2)图 10为纯剪切断口的形成示意图及断口处的SEM形貌。在高应变速率下,中心处先聚合的裂纹会沿着一个45°最大剪切方向扩展,但在高速、高应力的作用下,裂纹还来不及向另一个45°方向扩展就被“撕开”,形成与拉伸方向成45°的纯剪切断口,如图 10(b)所示。图 10(c),(d)为应变速率102s-1下断口纤维区不同位置在垂直于断面方向上的韧窝形貌。A处韧窝为等轴状,而B处韧窝大部分为拉长型。这表明试样在拉伸过程中,A处在拉伸正应力作用下先形成裂纹空洞,之后由于变形速率很快,裂纹来不及充分扩展便在沿拉伸方向45°的最大剪切应力下被迅速“撕开”,从而导致了B处大部分韧窝呈拉长形态。

|

图 7 不同应变速率下DP980钢的显微断口形貌 (a)10-3s-1;(b)10-2s-1;(c)10-1s-1;(d)100s-1;(e)101s-1;(f)102s-1;(g)103s-1 Fig. 7 Micro-fracture morphologies of DP980 steel at various strain rates (a)10-3s-1; (b)10-2s-1; (c)10-1s-1; (d)100s-1; (e)101s-1; (f)102s-1; (g)103s-1 |

|

图 8 断口侧面裂纹的SEM像 Fig. 8 SEM micrograph of microcracks on the side face of specimen near fracture |

|

图 9 “V”形杯锥断口的形成示意图 Fig. 9 Schematic diagram of forming process of the "V" shape cup fracture |

|

图 10 纯剪切断口的形成示意图及断口处的SEM像 (a) 断口所测位置;(b) 断口形成示意图;(c) A处韧窝;(d) B处韧窝 Fig. 10 Schematic diagram of emerging for pure sheer fracture and its SEM micrographs (a) the tested position; (b) schematic diagram of forming process of fracture; (c), (d) SEM micrographs of dimples in position A and B |

(1) 应变速率从准静态 (10-3s-1) 增加至100s-1过程中,DP980钢强度基本保持不变,塑性下降了7.5%;应变速率从100s-1增加至103s-1过程中,强度不断增大,而塑性在100~102s-1范围内上升14%,随后在102~103s-1范围内下降了24.7%;应变速率敏感系数m始终随应变速率的增加而升高。

(2) 在高应变速率下,位错积累增殖产生的应变强化,以及位错加速阻力引起的应变率强化是导致材料强度上升的主要原因。

(3) 变形过程中裂纹主要产生于马氏体/铁素体交界处。试样沿厚度方向上的宏观断口,在应变速率低于101s-1时,为“V”形杯锥状;应变速率超过101s-1后,则是与拉伸方向成45°的纯剪切型。

| [1] | 马鸣图, 易洪亮, 路洪州, 等. 论汽车轻量化[J]. 中国工程科学, 2009, 11 (9): 20–25. MA M T, YI H L, LU H Z, et al. On the light weighting of automobile[J]. Chinese Engineer Science, 2009, 11 (9): 20–25. |

| [2] | LI G H, XIONG F, LONG J Q. Applications of lightweight of car body material and new technology[J]. Development and Application of Materials, 2009 (2): 87–93. |

| [3] | WANG L, YANG X, LU J. Development of high strength steel sheets for lightweight automobile[J]. Iron & Steel, 2006, 41 (9): 1–8. |

| [4] | JIANG H T, TANG D, MI Z L. Latest progress in development and application of advanced high strength steels for automobiles[J]. Journal of Iron and Steel Research, 2007, 19 (8): 1–6. |

| [5] | LU J X, WANG L. Production and application of high strength steel sheet for automobile[J]. Automobile Technology & Material, 2004 (2): 3–8. |

| [6] | KUZIAK R, KAWALLA R, WAENGLER S. Advanced high strength steels for automotive industry[J]. Archives of Civil and Mechanical Engineering, 2008, 8 (2): 103–117. DOI: 10.1016/S1644-9665(12)60197-6 |

| [7] | 马鸣图, 吴宝榕. 双相钢——物理和力学冶金[M]. 2版. 北京: 冶金工业出版社, 2009. MA M T, WU B R. Dual Phase Steel-Physical and Mechanical Metallurgy[M]. 2ed. Beijing: Metall Ind Press, 2009. |

| [8] | 田志强, 唐荻, 江海涛, 等. 汽车用双相钢的研究与生产现状[J]. 机械工程材料, 2009, 33 (4): 1–5. TIAN Z Q, TANG D, JIANG H T, et al. Research and production status of dual phase steels for automobiles[J]. Materials for Mechanical Engineering, 2009, 33 (4): 1–5. |

| [9] | 朱国明, 邝霜, 陈贵讲, 等. 马氏体对C-Si-Mn冷轧双相钢屈服特性的影响[J]. 材料工程, 2011 (4): 66–70. ZHU G M, KUANG S, CHEN G J, et al. Effect of martensite on yield characteristics of cold rolled C-Si-Mn dual phase steel[J]. Journal of Materials Engineering, 2011 (4): 66–70. |

| [10] | 刘志良, 李春福, 王义文, 等. 淬火温度对双相钢组织性能的影响[J]. 金属热处理, 2013, 38 (12): 62–64. LIU Z L, LI C F, WANG Y W, et al. Effects of quenching temperature on microstructure and mechanical properties of dual phase steel[J]. Heat Treatment of Metals, 2013, 38 (12): 62–64. |

| [11] | GHADBEIGI H, PINNA C, CELOTTO S, et al. Local plastic strain evolution in a high strength dual-phase steel[J]. Materials Science and Engineering:A, 2010, 527 (18): 5026–5032. |

| [12] | 代启锋, 宋仁伯, 关小霞. 超高强铁素体-马氏体双相钢在动态拉伸变形条件下组织和性能研究[J]. 材料工程, 2013 (4): 6–11. DAI Q F, SONG R B, GUAN X X. Microstructure and properties of ultra-high strength ferrite-martensite dual phase steel tested under dynamic tensile condition[J]. Journal of Materials Engineering, 2013 (4): 6–11. |

| [13] | 董丹阳, 刘杨, 王磊, 等. 应变速率对DP780钢动态拉伸变形行为的影响[J]. 金属学报, 2013, 49 (2): 159–166. DONG D Y, LIU Y, WANG L, et al. Effect of strain rate on dynamic deformation behavior of DP780 steel[J]. Acta Metallurgica Sinica, 2013, 49 (2): 159–166. DOI: 10.3724/SP.J.1037.2012.00515 |

| [14] | 何忠平. 应变速率对不同强度级别TRIP钢力学行为影响的研究[D]. 上海: 上海大学, 2012. HE Z P. Impact of strain rate on the mechanical properties of various grade TRIP-aided steels[D]. Shanghai:Shanghai University, 2012. |

| [15] | 徐庭栋, 刘珍君, 于鸿垚, 等. 拉伸试验测试金属韧性的不确定性:中温脆性和应变速率脆性[J]. 物理学报, 2014, 63 (22): 228101. XU T D, LIU Z J, YU H Y, et al. Measurement uncertainty of metallic ductility in tensile tests:intermediate temperature embrittlement and strain rate embrittlement[J]. Acta Physica Sinica, 2014, 63 (22): 228101. |

| [16] | ARMSTRONG R W, WALLEY S M. High strain rate properties of metals and alloys[J]. International Materials Reviews, 2008, 53 (3): 105–128. DOI: 10.1179/174328008X277795 |

| [17] | 张晓华, 邱晓刚, 卢国清, 等. 应变速率敏感系数 (m值) 测试方法探讨[J]. 钢铁钒钛, 2001, 22 (1): 63–65. ZHANG X H, QIU X G, LU G Q, et al. Study of test and measurement method for coefficient (m value) of strain rate sensitivity[J]. Iron Steel Vanadium Titanium, 2001, 22 (1): 63–65. |

| [18] | 宋玉泉, 程永春, 刘术梅. 超塑性拉伸变形应变速率敏感性指数的试验测量及其精细分析[J]. 机械工程学报, 2001, 37 (4): 1–7. SONG Y Q, CHENG Y C, LIU S M. Experimental measurement and elaborate analysis of strain-rate sensitivity exponent in tensile forming[J]. Chinese Journal of Mechanical Engineering, 2001, 37 (4): 1–7. DOI: 10.3901/JME.2001.04.001 |

| [19] | READ W T. Dislocations and plastic deformation[J]. Physics Today, 1953 (6): 10. |

| [20] | MEYERS M A, CHAWLA K K. Mechanical Behavior of Materials[M]. Cambridge: Cambridge University Press, 2009. |

| [21] | 方树铭, 刘捷, 计汉容. 位错滑移运动与运动阻力辨析[J]. 云南冶金, 2013, 42 (5): 66–71. FANG S M, LIU J, JI H R. Analysis on dislocation slipping and moving resistance[J]. Yunnan Metallurgy, 2013, 42 (5): 66–71. |

| [22] | EVERS L P, BREKELMANS W A M, GEERS M G D. Scale dependent crystal plasticity framework with dislocation density and grain boundary effects[J]. International Journal of Solids and Structures, 2004, 41 (18): 5209–5230. |

| [23] | 刘萍, 陈忠家. 塑性变形中的位错动力学研究[J]. 合肥工业大学学报, 2011, 34 (3): 341–344. LIU P, CHEN Z J. Study of the dislocation dynamics in the plastic deformation[J]. Journal of Hefei University of Technology, 2011, 34 (3): 341–344. |

| [24] | 陈志永, 张新明, 周卓平. {110}〈111〉, {112}〈111〉和{123}〈111〉多滑移的屈服应力状态[J]. 金属学报, 2003, 39 (1): 17–21. CHEN Z Y, ZHANG X M, ZHOU Z P. Yield stress states for {110}〈111〉, {112}〈111〉and {123}〈111〉 multiple slip[J]. Acta Metallurgica Sinica, 2003, 39 (1): 17–21. |

| [25] | 钟群鹏, 赵子华. 断口学[M]. 北京: 高等教育出版社, 2006. ZHONG Q P, ZHAO Z H. Fractography[M]. Beijing: Higher Education Press, 2006. |

| [26] | SUNG J H, KIM J H, WAGONER R H. A plastic constitutive equation incorporating strain, strain-rate, and temperature[J]. International Journal of Plasticity, 2010, 26 (12): 1746–1771. DOI: 10.1016/j.ijplas.2010.02.005 |

| [27] | KAPOOR R, NEMAT-NASSER S. Determination of temperature rise during high strain rate deformation[J]. Mechanics of Materials, 1998, 27 (1): 1–12. DOI: 10.1016/S0167-6636(97)00036-7 |

2017, Vol. 45

2017, Vol. 45