文章信息

- 谭毅, 秦世强, 石爽, 姜大川, 李鹏廷, 李佳艳

- TAN Yi, QIN Shi-qiang, SHI Shuang, JIANG Da-chuan, LI Peng-ting, LI Jia-yan

- 太阳能级硅中轻质元素(C,N,O)研究进展

- Research Progress on Light Elements (C, N, O) in Solar-grade Silicon

- 材料工程, 2017, 45(2): 112-118

- Journal of Materials Engineering, 2017, 45(2): 112-118.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000700

-

文章历史

- 收稿日期: 2015-06-02

- 修订日期: 2016-07-26

2. 大连理工大学 辽宁省太阳能光伏系统重点实验室, 辽宁 大连 116024

2. Key Laboratory for Solar Energy Photovoltaic System of Liaoning Province, Dalian University of Technology, Dalian 116024, Liaoning, China

晶体硅作为太阳能电池材料目前已占到太阳能电池材料市场的80%以上。太阳能级硅材料的纯度要求为99.9999%(6N)。近年,冶金法作为制备太阳能级硅材料的有效方法之一,以其无污染、低危险系数、低成本的优势得到了广泛研究与发展。在冶金法制备太阳能级硅中,是由纯度为98%的冶金级硅提纯得到的。冶金级硅中的杂质主要分为三类:金属杂质、非金属杂质和轻质元素杂质。晶体硅中的轻质元素如C,N,O,其存在会形成如SiC,Si3N4,SiO2等沉淀,而且会与硅中缺陷、其他杂质相互作用,对电池性能产生诸多不利影响。国内外学者对硅中轻质元素的分布规律、夹杂形成机制、与缺陷的相互作用进行了广泛的研究,本文主要阐述了硅中C,N,O元素的存在形式、分布规律、形成机制以及对晶体硅太阳能电池的影响的研究进展,并介绍了控制轻质元素在硅中分布的各种工艺手段。

1 硅中的碳杂质晶体硅中的碳在硅中处于替代位,由于碳为四价元素,所以在硅中并不会影响载流子浓度,但由于C原子半径小于硅原子半径,替位碳会使硅晶格收缩,从而引起晶格畸变,进而成为氧沉淀的有效成核中心。而存在于硅铸锭中的SiC属于硬质夹杂,导致在线切割过程中使硅片表面产生脊纹而造成线锯断裂、硅块报废、断线停机等损失。另外,Lotnyk 等[1]讨论了微米甚至毫米级SiC纤维的存在会在太阳能电池中产生电阻并联,从而影响其转化效率。Bauer等[2]研究发现SiC纤维在硅中的导电性很强,电阻率为0.002Ω·cm,并且测得Si-SiC异质结的扩散电压为1.1V,通过模拟发现,异质结的能带结构导致了势垒高度只有几十兆电子伏的正导带偏移,从而得知SiC的存在会对太阳能电池的电学性能产生不利影响。

1.1 硅中碳杂质的主要来源直拉单晶硅中的碳杂质主要来源于多晶硅原料、晶体生长炉内的剩余气体以及石英坩埚与石墨加热件的反应,生成的CO气体大部分进入硅熔体中与硅反应,最终进入单晶硅中。随着直拉单晶硅工艺技术的发展,在单晶硅生长过程中通入惰性气体使得炉膛内的碳杂质以CO气体形式被流动的保护气带出晶体生长炉,使得直拉单晶硅中的碳浓度大幅度降低[3]。而通过改变直拉单晶硅热系统的氩气流向和加热器尺寸发现,减小加热器的尺寸可使得熔体的纵向温度梯度增加,减少了体热对流,而氩气由下流改为上流,则有效减少了CO气体融入熔硅中,从而可降低单晶硅中的C含量[4]。

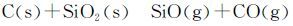

多晶硅中的碳杂质来源比较复杂。在以SiHCl3为源的氢还原或热分解沉积生长多晶硅的过程中,硅粉中所含的C会与HCl反应产生含碳氯化物而混入SiHCl3中,这些含碳氯化物在多晶硅生长过程中大部分转化为稳定的SiC,并以沉淀物的形式引入多晶硅中;电解氢气中一般含有CO,CO2,CH4等杂质气体,这也成为碳杂质的来源之一;此外,SiHCl3氢还原炉内的石墨电极在高温下与氢气和其中杂质的作用也可能将C引入多晶硅中[5]。在多晶硅单向凝固炉中,石英坩埚与石墨加热件的反应是硅中C杂质的主要来源之一,其反应式如式(1)和式(2):

|

(1) |

|

(2) |

产物中CO会被氩气等气流带回气液界面而后溶解在熔体中,从而增加了硅中的C含量[6-8]。Gao等[9]通过模拟得出石墨加热件表面C活性的增加会使C含量迅速增加,从而提出通过增加石英坩埚和石墨加热件之间的空间或者在加热件表面镀SiC薄膜的方式来减弱两者的反应从而降低晶体硅中的C含量。

Lotnyk等[1]研究了多晶硅中SiC杂质的微观组织结构,发现硅中的SiC主要存在两种形态:SiC颗粒和SiC细纤维,两者均为立方结构。其中SiC颗粒为单晶,形成于硅中存在的C杂质污染。而SiC纤维为微晶,是在硅凝固结晶时碳从熔体扩散到Si的晶界处而形成的;另外,SiC纤维的形成也有可能是溶解于固态硅晶格中的C通过固相扩散进入已形成的硅晶粒中。在SiC纤维中同时发现了大量面缺陷,其形成是由于Si和3C-SiC之间的晶格错配。

1.2 碳在晶体硅中的分布规律碳在硅中的分凝系数一般认为是0.07[10, 11],所以理论上在晶体硅的生长过程中,碳杂质的含量由底部到顶部逐渐增加[12]。邓太平等[13]通过溶解定向凝固生产的多晶硅锭基体,而后沉淀萃取得到硅锭不同部位的夹杂,表明硅中的碳化物主要为β-SiC,呈不规则块状,并且在硅锭的上表面高度富集,而内部有微量尺寸大于100μm的较大SiC颗粒。SiC夹杂的含量由顶部表面向铸锭内部呈指数级降低,并且其存在使铸锭中产生高密度的位错,甚至引入气孔。

在定向凝固过程中,SiC夹杂逐渐被凝固前沿吞没,相比于晶界,其更多地分布在Si的晶粒内部,此结论已被实验证实[14]。凝固速率对SiC的分布也有着显著影响,当采用慢速冷却凝固时,杂质有更多的时间扩散、对流,从而混合均匀,这也就在一定程度上延缓了SiC的沉淀析出。同时在凝固分数达到70%时,固液界面呈突起状,熔体随着凝固前沿从中心流向坩埚边缘,此时熔体中的SiC和杂质会被富集到边缘区域。但当快速冷却凝固时,由于固液界面向固相凹陷,熔体随着凝固前沿从边缘流向中心,SiC则会在界面形成而后沉积在中心区域[15]。

研究者还通过施加外场研究了对晶体硅中C杂质的分布。磁场的存在会增强熔体流动性,在短时间内使熔体搅拌均匀[16]。Linke等[17]通过施加交变磁场(AMFs)来增强熔体搅动并控制固液界面形态,从而得到了C浓度低到(5~7)×1016 atoms/cm3的多晶硅铸锭,并且提出获得高质量多晶硅铸锭的关键是使用外加磁场和适宜的气体流动形式来控制固液界面的形态和形状。Kudla等[18]、Kiessling等[19]通过在多晶硅铸锭生长过程中施加行波磁场(TMF)使得整个铸锭结构和化学性质均匀一致,其模拟得到行波磁场产生的对流漩涡使扩散障碍层减少,从而减少了SiC夹杂的生成,并得到了实验证实。

1.3 硅中SiC的形成机制晶体硅中形成碳化硅说明硅中C浓度超过了C在硅中的饱和溶解度。通过对SiC在1450℃的硅熔体中生长行为的研究发现,即使其中的C浓度已经达到饱和,继续加入SiC仍会全部熔解,同时体系中有新的SiC颗粒析出。在高温下,硅晶体中SiC颗粒的生长非常缓慢,所以固相生长不可能是太阳能级硅中出现大颗粒SiC的原因[20]。而通过傅里叶红外光谱对硅锭内部游离态固溶C的浓度测定发现,固溶碳的浓度低于C在硅中的饱和固溶度,但在此条件下依然有SiC形成,说明SiC在内部的形成是某种非平衡过程的结果[21]。有研究者提出SiC在液态硅中是通过均匀形核和非均匀形核形成的。熔体中只有少部分碳参与单晶SiC的生长,大部分SiC是在Si3N4微晶上非均匀形核而形成[22]。并且如果生长过程中C污染源足够小,则有可能得到C含量低于1×1017atoms/cm3且满足Scheil方程分布的多晶硅铸锭。

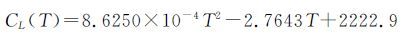

SiC在硅中的沉淀析出可以由Si-C相图来解释,在富硅区,碳的溶解度由式(3)决定[23]:

|

(3) |

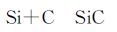

式中,C浓度单位为1017atoms/cm3,温度单位为K。在硅熔体凝固过程中,液固界面逐渐上移,C浓度在熔体中逐渐增加。当C浓度超过其在硅中的溶解度时,过量的碳便会沉积为碳化物,反应式为[24]:

|

(4) |

硅中的替位碳会随之减少同时析出相应数量的SiC,SiC的形成速率与替位碳的减少速率是相等的,同时与替位碳的过饱和度和反应速率成比例[15]。SiC的生长首先是径向生长达到最大半径,然后纵向生长延长。Moller等[25]通过模拟得出SiC纤维的最大生长半径如式(5):

|

(5) |

式中:v为熔体-界面速率;cSiC为析出杂质中SiC的浓度;c为熔体-界面间的C浓度;ce为Si-C二元相图中的共晶浓度。

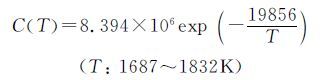

Dalaker等[26]研究了液态硅中的C与SiC达到平衡时溶解度与时间和温度的关系,发现时间与溶解度并没有直接关系,所以得出体系中的平衡迅速建立的结论。而温度与溶解度的关系遵从式(6):

|

(6) |

通过此式,可知在硅熔点处,溶解度为65×10-6,而通过结合热力学计算,得出在硅熔点处C的溶解能量为23.2kJ/mol。此外,他们通过实验发现熔体中B含量的增加会增大C的溶解度。Chen等[27]通过建立二元系间隙固溶体的中心原子模型来研究Si-C二元体系中C的溶解度,得出C的溶解度从0.431%(1700K)到10.5%(2800K),并且与其他研究者的实验结果相一致,从而为Si-C二元体系的热力学研究建立了准确有效的理论模型。

2 硅中的氮杂质 2.1 硅中氮的来源及分布在制备铸造多晶硅过程中,在石英坩埚或石墨坩埚内壁涂覆一层Si3N4,以隔离熔体和坩埚的接触从而减少氧碳杂质的引入及硅与坩埚的粘连。这样在晶体硅生长过程中,Si3N4便可能溶解在硅熔体中,从而在铸造多晶硅中引入氮杂质。在单晶硅中,对于区熔法,主要是氩气氛中加入的氮气在高温下与硅反应生成Si3N4混入硅晶体中;对于直拉法,硅中的氮则是由坩埚内壁涂覆的氮化硅涂层引入的。

氮在晶体硅中的分凝系数很小,约为7×10-4。所以在铸造多晶硅铸锭中,由于生长过程中氮的分凝现象,从晶体底部到顶部氮含量逐渐增加[12]。氮在硅中的溶解度随温度变化的关系[28]如式(7):

|

(7) |

当氮含量超过其在硅中的固溶度时,便会有氮化硅析出。硅中氮化硅主要以杆状的β-Si3N4为主[29],并且形成于硅熔体的固液界面处,而不是在硅凝固后形成[13]。其直径一般为微米级,但长度可达到毫米级[25]。其生长机制一般认为是非均匀形核,这是由于在固液界面处固相的较低的界面能,在凝固过程中,形核发生在界面处的晶界或位错处[17]。Reimann等[30]提出在硅晶体凝固的初始阶段,熔体中氮的过饱和度达到最大的区域开始有少量的氮析出形成Si3N4颗粒,随后当氮在硅中达到溶解度时会使大量的氮化硅在先前形成的Si3N4颗粒上继续形核,这一过程导致熔体中N浓度的显著降低。

2.2 氮对晶体硅性质的影响氮在硅晶体中主要以氮对存在。其有两个未配对电子,和相邻的两个硅原子以共价键结合,形成中性的氮对。氮在硅中不呈施主特性,通常也不引入电学中心。氮在硅中的饱和固溶度较低,在硅熔点1420℃时约为5×1015cm-3,当硅中的氮浓度超过固溶度时,就有可能产生Si3N4颗粒。由于氮化硅颗粒的介电常数与硅基体不同,会影响太阳能电池性能。如果氮化硅在固液界面形成,还会导致细晶的产生,增加晶界的数目和总面积,最终影响太阳能电池的性能[3]。

硅中替位氮的扩散系数较低,而氮对的扩散系数较高,Itoh等[31]提出了两种氮的扩散机制:一种是氮对代替两个硅原子或占据双空位,其结合能很大,并不分解。另一种是氮对分解形成不能自由移动的SiN结合态,则位错周围的平衡浓度降低,当氮对浓度高于固溶度时,氮对便能沿着位错快速扩散。

氮能抑制区熔硅单晶中涡流和D缺陷的形成,还能促进氧沉淀,抑制氧施主[32]。Shimura等[33]利用掺氮和普通直拉单晶硅,经过不同热循环处理后,比较两者清洁区的大小,发现掺氮单晶的清洁区宽度很小,说明氧原子外扩散形成清洁区时,氮原子的扩散系数小,难以扩散,从而留在硅片表层附近,在随后的热处理时,诱发了氧沉淀的产生。掺氮直拉单晶硅中的原生氧沉淀浓度比普通直拉单晶硅略高,而在通常的850~1000℃之间的太阳电池单步热处理过程中,氧沉淀不会在掺氮直拉单晶硅中生成。因此,在太阳电池热处理工艺中,氮不会影响氧沉淀,也不会影响磷吸杂效果[34]。

氮原子对氧沉淀的促进作用,有两种可能的作用机制[35]:一是半径较小的氮原子在硅晶格中处于替位位置,造成点阵收缩,进而吸引间隙氧原子并成为氧沉淀的核心;二是氮原子能使原生单晶的微缺陷稳定,从而为氧沉淀提供更多的核心,也降低了氧沉淀所需氧浓度的阈值。含氮硅单晶经600~800℃热处理又发现新的施主效应。低温远红外和光热电离谱确认了氮关施主的浅能级,深能级谱表明氮不在硅中引入深能级。磁场直拉降低了硅中氧含量,即消除了氮关施主,结果支持了氮氧复合体的理论观点[36]。

氮氧复合体是硅中氮和氧作用产生的影响材料电学性能的结构,是一种浅热施主。在高温器件制造工艺中能通过钉扎位错而提高硅片的机械强度[31, 37]。在FZ法生长单晶中已成为专利技术。而对含氧CZ硅证明了氧的增强作用,通过引入压痕热处理观察位错滑移的方法,证明了氮在CZ硅中也有较好的增强作用[36]。有研究表明[38],掺氮硅单晶中位错的滑移距离比普通硅单晶短,这与滑移速率的降低有关。这可能取决于两个因素:一是掺氮硅单晶的位错移动激活能高;二是由于氮能促进氧沉淀形核,从而使位错滑移过程中遇到更多阻碍而增加了能量消耗,最终降低了位错的滑移速率。

对硅中氮的检测常用红外光谱法。963,766cm-1吸收峰被认为和晶体硅中的氮对相关[3]。在硅单晶中1030,1000,806cm-1吸收峰和N-O复合体有关,839 cm-1吸收峰则是氮气氛中退火硅表面形成的硅氮化物的吸收峰。在直拉单晶硅中,996,1026cm-1吸收峰与氮氧复合体相关[3, 39],α-Si3N4的吸收峰为790,960cm-1[40]。杨德仁等[41]利用低温红外光谱技术,研究了微氮硅单晶中氮杂质在高温1300℃退火时的性质,发现在退火过程中,所有氧、氮-氧复合体相关的红外吸收峰强度都随热处理时间延长而下降,说明氮氧复合体逐渐分解,氧杂质和氮杂质发生大量外扩散,导致硅中氧、氮杂质浓度降低。

虽然红外光谱测量硅中氮具有如制样简单、对样品无破坏的优势,但是红外光谱法测试的是硅中氮对的浓度,而不是总的氮浓度;且当硅掺杂浓度大于1×1017atoms/cm3时,由于自由电子被吸附无法再使用红外光谱检测,而二次离子质谱法(SIMS)可直接测量掺杂元素含量,即可测得硅材料中氮的总浓度,何友琴等[42]通过改变SIMS的一次束扫描面积,不仅降低了样品表面影响氮的背景浓度的玷污,而且使氮的检测限从1.3×1015 atoms/cm3提高到2.0×1014 atoms/cm3,对硅晶体中氮的测量提供了更精确的手段。

3 硅中的氧杂质直拉单晶硅中的氧主要来源于熔融硅与石英坩埚的作用,熔硅与石英坩埚的化学反应如下:Si+SiO2=2SiO;SiO=Si+O。在硅的熔点附近,氧的平衡分配系数为0.85±0.08[43],氧的固溶度为2.75×1018cm-3。在1000℃以上,硅中氧的固溶度表达式如式(8):

|

(8) |

式中:c(O)为硅中氧的浓度;κ为玻尔兹曼常数;T为热力学温度。

3.1 硅中氧的来源及存在形态硅中的氧以过饱和间隙态存在于晶体硅中,在随后的器件制造过程中,热处理过程会使氧发生偏聚和沉淀,从而形成氧沉淀、氧施主等缺陷[4]。氧沉淀形成时会从沉淀体中向硅发射自间隙硅原子,导致硅晶格中自间隙硅原子过饱和而发生偏聚,从而导致晶格畸变[44],产生位错、层错等二次缺陷,进而产生p-n结的软击穿、漏电流等,严重影响太阳能电池的电学性能。而氧施主的存在会直接影响晶体硅的载流子浓度,从而影响太阳电池的性能[3]。

直拉单晶硅中的氧浓度的影响因素包括[3]:熔融硅中的热对流;熔硅与石英坩埚的接触面积;晶体生长时的机械强制对流;SiO自熔硅表面的蒸发;氧与晶体中点缺陷的作用。对于直拉单晶硅中氧浓度的控制,有研究[4]通过减少加热器尺寸,从而减少了体热对流程度;而氩气流向改为上走气,减少了挥发物融入硅中,从而控制了硅单晶中氧含量,且缩短了拉晶时间,减少了能耗。

铸造多晶硅中的氧也是来自于原料和晶体生长过程中熔硅与石英坩埚的作用。氧在硅中的分凝系数为1.25,所以在多晶硅铸锭中,氧浓度从先凝固的底部到后凝固的顶部逐渐降低。铸造多晶硅中的氧同样以过饱和间隙态存在,氧的存在会产生氧沉淀、氧施主等不利于太阳电池性能的缺陷。有研究发现[45],与初始氧浓度相比,碳的存在对氧沉淀的尺寸和数量有重要影响,它造成了多晶硅锭中部材料较多大尺寸氧沉淀的产生,而底部氧沉淀则较少。由于氧沉淀尺寸和数量的差异,硅锭中部制得的电池增加了复合中心,而底部制得的电池发挥了吸杂作用,对两部分制得的电池转换效率产生了不同的影响。Bolotov等[46]、Moller等[47]通过研究发现,硅中氧含量较高处易形成堆垛层错、氧沉淀和位错环。这表明硅中氧沉淀的形成与缺陷的产生有着密切的关系。

3.2 硅中氧的去除由于氧的存在对硅锭质量和太阳电池性能的诸多影响,研究人员通过不同的方式对硅中氧的去除进行了研究。Gao等[48]通过改变多晶硅定向凝固炉中流体的流动方式,使铸锭中氧含量降低了30%。Nakano等[49]发现在凝固过程中,侧边加热的方式得到的铸锭中氧浓度较顶部加热方式得到的铸锭要低。这是由于流体在近坩埚壁处的流动方向不同造成的。对于侧边加热,由于熔体在坩埚壁附近向上流动,溶解的氧会更易于被输送到熔体表面并且蒸发,从而减少了铸锭中的氧含量。

辽宁省太阳能光伏系统重点实验室在对多晶硅中氧的去除的研究中取得了显著成果[50],其采用电子束熔炼技术,使硅中氧的去除率达到了73.6%。而通过将熔炼时间延长到600s后,氧去除率达到了99.08%,实现了高效率、低能耗去除硅中的氧杂质。

4 结束语随着硅材料太阳能电池的发展,为了满足电池性能的不断提高,对晶体硅的质量要求也将日益提高,控制晶体硅中轻质元素的含量和分布会极大地提高其各项性能。国内外学者采用各种手段如改造设备结构、开发新工艺、利用外加磁场等诸多方法来控制轻质元素在晶体硅中的含量和分布,并取得了良好的效果。轻质元素中,碳杂质的存在对晶体硅性能的影响相对较大,而由于其在各种工艺中来源的多样性,也使得研究其分布和去除存在一定的难度,现今传统工艺中对碳杂质的控制虽取得了一定的效果,但是仍不能满足更高质量太阳能电池对硅材料的要求,这就需要研究者更深入研究其在硅中的分布规律以及夹杂的形成机制,而同时采用新工艺提纯晶体硅也是今后值得研究的方向。对于氧杂质,目前已有通过电子束熔炼的方式去除的研究,并取得了显著的效果。各种生产工艺间的交叉互补,对硅中轻质元素杂质的控制与去除会产生优良的效果,从而对提高硅材料质量起到积极的作用。而对于硅中碳、氮、氧、氢之间的交互作用也是值得关注的问题,这也需要今后研究者的进一步研究。

| [1] | LOTNYK A, BAUER J, BREITENSTEIN O, et al. A TEM study of SiC particles and filaments precipitated in multicrystalline Si for solar cells[J]. Solar Energy Materials & Solar Cells, 2008, 92 : 1236–1240. |

| [2] | BAUER J, BREITENSTEIN O, RAKOTONIAINA J P. Electronic activity of SiC precipitates in multicrystalline solar silicon[J]. Physica Status Solidi (A), 2007, 204 (7): 2190–2195. DOI: 10.1002/pssa.v204:7 |

| [3] | 杨德仁. 太阳电池材料[M]. 北京: 化学工业出版社, 2009: 105-174. YANG D R. Solar Cell Materials[M]. Beijing: Chemical Industry Press, 2009: 105-174. |

| [4] | 申少华, 胡波, 秦先志. 直拉硅单晶炉热系统的改造对氧、碳含量的影响[J]. 湖南科技大学学报(自然科学版), 2009, 24 (): 103–107. SHEN S H, HU B, QIN X Z. Influence on carbon and oxygen contents in CZ Si single crystals by improvement of thermal system of furnace[J]. Journal of Hunan University of Science & Technology (Natural Science Edition), 2009, 24 (3): 103–107. |

| [5] | 万群, 李玉珍, 徐宝琨, 等. 多晶硅中碳化物及其来源的研究[J]. 半导体学报, 1984, 5 (): 360–366. WAN Q, LI Y Z, XU B K, et al. A study of the carbide and its origin in polycrystalline silicon[J]. Chinese Journal of Semiconductors, 1984, 5 (4): 360–366. |

| [6] | GAO B, NAKANO S, KAKIMOTO K. Global simulation of coupled carbon and oxygen transport in a unidirectional solidification furnace for solar cells[J]. Journal of the Electrochemical Society, 2010, 157 : H153. DOI: 10.1149/1.3262584 |

| [7] | WEIMER A W, NILSEN K J, COCHRAN G A, et al. Kinetics of carbothermal reduction synthesis of beta silicon carbide[J]. AIChE Journal, 1993, 39 : 493. DOI: 10.1002/(ISSN)1547-5905 |

| [8] | GAO B, CHEN X J, NAKANO S, et al. Crystal growth of high-purity multicrystalline silicon using a unidirectional solidification furnace for solar cells[J]. Journal of Crystal Growth, 2010, 312 : 1572–1576. DOI: 10.1016/j.jcrysgro.2010.01.034 |

| [9] | GAO B, NAKANO S, KAKIMOTO K. Influence of reaction between silica crucible and graphite susceptor on impurities of multicrystalline silicon in a unidirectrional solidification furnace[J]. Journal of Crystal Growth, 2011, 314 : 239–245. DOI: 10.1016/j.jcrysgro.2010.12.006 |

| [10] | NOZAKI T, YATSURUGI Y, AKIYAMA N. Concentration and behavior of carbon in semiconductor silicon[J]. Journal of the Electrochemical Society, 1970, 117 (12): 1566–1568. DOI: 10.1149/1.2407385 |

| [11] | NEWMAN R C. Light impurities and their interactions in silicon[J]. Materials Science & Engineering:B, 1996, 36 : 1–12. |

| [12] | BELLMANN M P, MEESE E A, ARNBERG L. Impurity segregation in directional solidified muti-crystalline silicon[J]. Journal of Crystal Growth, 2010, 312 : 3091–3095. DOI: 10.1016/j.jcrysgro.2010.07.052 |

| [13] | 邓太平, 毛文行, 尹传强, 等. 太阳能多晶硅锭中夹杂的物相与分布特性[J]. 材料科学与工程学报, 2008, 26 (): 449–452. DENG T P, MAO W H, YIN C Q, et al. Phase and distribution of inclusions in multi-crystalline silicon ingot for solar wafers[J]. Journal of Materials Science & Engineering, 2008, 26 (3): 449–452. |

| [14] | CHEN N, LIU B F, QIU S Y, et al. Study of SiC and Si3N4 inclusions in industrial multicrystalline silicon ingots grown by directional solidification method[J]. Materials Science in Semiconductor Processing, 2010, 13 : 231–238. DOI: 10.1016/j.mssp.2010.10.019 |

| [15] | LIU L J, NAKANO S, KAKIMOTO K. Carbon concentration and particle precipitation during directional solidification of multicrystalline silicon for solar cells[J]. Journal of Crystal Growth, 2008, 310 : 2192–2197. DOI: 10.1016/j.jcrysgro.2007.11.165 |

| [16] | DROPKA N, FRANK-ROTSCH C, RUDOLPH P. Comparison of stirring efficiency of various non-steady magnetic fields during unidirectional solidification of large silicon melts[J]. Journal of Crystal Growth, 2013, 365 : 64–72. DOI: 10.1016/j.jcrysgro.2012.12.009 |

| [17] | LINKE D, DROPKA N, KIESSLING F M, et al. Characterization of a 75 kg multicrystalline Si ingot grown in a KRISTMAG-type G2-sized directional solidification furnace[J]. Solar Energy Materials & Solar Cells, 2014, 130 : 652–660. |

| [18] | KUDLA C, BLUMENAU A T, BULLESFELD F, et al. Crystallization of 640 kg mc-silicon ingots under traveling magnetic field by using a heater-magnet module[J]. Journal of Crystal Growth, 2013, 365 : 54–58. DOI: 10.1016/j.jcrysgro.2012.11.049 |

| [19] | KIESSLING F M, BULLESFELD F, DROPKA N, et al. Characterization of mc-Si directionally solidified in travelling magnetic fields[J]. Journal of Crystal Growth, 2012, 360 : 81–86. DOI: 10.1016/j.jcrysgro.2012.03.017 |

| [20] | 周蔺桐, 章爱生, 尹传强, 等. 硅熔体中碳化硅熔解与硅晶体中碳化硅生长[J]. 材料科学与工程学报, 2011, 29 (): 761–765. ZHOU L T, ZHANG A S, YIN C Q, et al. Dissolution in silicon melt and growth in silicon crystals of SiC precipitates[J]. Journal of Materials Science & Engineering, 2011, 29 (5): 761–765. |

| [21] | 毛文行, 邓太平, 杜国平, 等. 太阳能多晶硅锭中硬质夹杂及其形成[J]. 南昌大学学报(理科版), 2008, 32 (): 34–37. MAO W H, DENG T P, DU G P, et al. The hard inclusions in multi-crystalline silicon ingot and their formation[J]. Journal of Nanchang University (Natural Science), 2008, 32 (1): 34–37. |

| [22] | ITOH Y, NOZAKI T, MASUI T, et al. Calibration curve for infrared spectrophotometry of nitrogen in silicon[J]. Applied Physics Letters, 1985, 47 : 488–489. DOI: 10.1063/1.96101 |

| [23] | LIU L J, NAKANO S, KAKIMOTO K. Dynamic simulation of temperature and iron distributions in a casting process for crystalline silicon solar cells with a global model[J]. Journal of Crystal Growth, 2006, 292 : 515–518. DOI: 10.1016/j.jcrysgro.2006.04.060 |

| [24] | LUO D W, LONG J P. Formation and distribution of silicon carbide(SiC) precipitates in industrial directional solidification of mc-Si ingots[J]. Materials Research Innovations, 2014, 18 (2): 99–103. DOI: 10.1179/1433075X13Y.0000000190 |

| [25] | MOLLER H J, FUNKE C, KREΒNER-KIEL D, et al. Growth optimization of multicrystalline silicon[J]. Energy Procedia, 2011, 3 : 2–12. DOI: 10.1016/j.egypro.2011.01.002 |

| [26] | DALAKER H, TANGSTAD M. Time and temperature dependence of the solubility of carbon in liquid silicon equilibrated with silicon carbide and its dependence on boron levels[J]. Materials Transaction, 2009, 50 (5): 1152–1156. DOI: 10.2320/matertrans.M2009034 |

| [27] | CHEN Y, DHANARAJ G, DUDLEY M. Thermodynamic studies of carbon in liquid silicon using the central atoms model[J]. Journal of the American Ceramic Society, 2006, 89 (9): 2922–2925. |

| [28] | DALAKER H, TANGSTAD M. The interactions of carbon and nitrogen in liquid silicon[J]. High Temperature Materials and Processes, 2014, 33 (4): 363–368. |

| [29] | SOILAND A K, OVRELID E J, ENGH T A, et al. SiC and Si3N4 inclusions in multicrystalline silicon ingots[J]. Materials Science in Semiconductor Processing, 2004, 7 : 39–43. DOI: 10.1016/j.mssp.2004.05.001 |

| [30] | REIMANN C, TREMPA M, FRIEDRICH J, et al. About the formation and avoidance of C and N related precipitates during directional solidification of multi-crystalline silicon from contaminated feedstock[J]. Journal of Crystal Growth, 2010, 312 : 1510–1516. DOI: 10.1016/j.jcrysgro.2010.02.003 |

| [31] | ITOH T, ABE T. Diffusion coefficient of a pair of nitrogen atoms in float-zone silicon[J]. Applied Physics Letters, 1988, 53 : 39–41. DOI: 10.1063/1.100116 |

| [32] | 税琼, 樊瑞新, 杨德仁, 等. 硅中氧氮扩散研究进展[J]. 半导体技术, 1999, 24 (): 1–6. SHUI Q, FAN R X, YANG D R, et al. Diffusivity of oxygen and nitrogen in silicon[J]. Semiconductor Technology, 1999, 24 (6): 1–6. |

| [33] | SHIMURA F, HOCKETT R S. Nitrogen effect on oxygen precipitation in Czochralski silicon[J]. Applied Physics Letters, 1986, 48 : 224–226. DOI: 10.1063/1.96564 |

| [34] | 李勇, 钟尧, 席珍强, 等. 太阳电池用掺氮直拉单晶硅中氧沉淀行为的研究[J]. 材料科学与工程学报, 2006, 24 (): 676–678. LI Y, ZHONG Y, XI Z Q, et al. Investigation of oxygen precipitation behavior in nitrogen-doped Czochralski silicon used for solar cells[J]. Journal of Materials Science & Engineering, 2006, 24 (5): 676–678. |

| [35] | 杨德仁. 硅材料中氮的性质和研究[J]. 半导体技术, 1990, 4 : 47–50. YANG D R. Research of nitrogen properties in silicon[J]. Semiconductor Technology, 1990, 4 : 47–50. |

| [36] | 阙端麟. 单晶硅中氮杂质研究进展[J]. 人工晶体学报, 2000, 29 (): 3. QUE D L. Nitrogen in Cz silicon[J]. Journal of Synthetic Crystals, 2000, 29 (5): 3. |

| [37] | QIN S Q, JIANG D C, TAN Y, et al. Behavior of carbon in electron beam melted mc-silicon[J]. Vacuum, 2015, 121 : 207–211. DOI: 10.1016/j.vacuum.2015.08.022 |

| [38] | 李东升, 杨德仁, 朱爱平, 等. 氮杂质对直拉单晶硅中位错的作[J]. 半导体学报, 2001, 22 (): 1401–1405. LI D S, YANG D R, ZHU A P, et al. Effects of nitrogen on dislocations in CZ-silicon[J]. Chinese Journal of Semiconductors, 2001, 22 (11): 1401–1405. |

| [39] | 杨德仁, 阙端麟, KOJIS. 硅单晶中氮-氧复合体的红外吸收研究[J]. 红外与毫米波学报, 1995, 14 (): 441–446. YANG D R, QUE D L, KOJI S. Infrared absorption study of nitrogen-oxygen complex in silicon[J]. Journal of Infrared and Millimeter Waves, 1995, 14 (6): 441–446. |

| [40] | ONO H, ISHIZUKA T, KATO C, et al. Microscopicdistributions of light elements and their precipitates in multicrystalline silicon for solar cells[J]. Japanese Journal of Applied Physics, 2010, 49 : 1–3. |

| [41] | 杨德仁, 阙端麟, SUMINOK. 高温退火硅单晶中氧和氮杂质性质[J]. 半导体学报, 1996, 17 (): 71–75. YANG D R, QUE D L, SUMINO K. The behavior of nitrogen in silicon during heat treatment at high temperature[J]. Chinese Journal of Semiconductors, 1996, 17 (1): 71–75. |

| [42] | 何友琴, 马农农, 王冬雪. 硅中氮的二次离子质谱(SIMS)定量分析[J]. 现代仪器, 2011, 17 (): 52–53. HE Y Q, MA N N, WANG D X. SIMS analysis of nitrogen concentration in silicon[J]. Modern Instruments, 2011, 17 (3): 52–53. |

| [43] | NARUSHIMA T, YAMASHITA A, OUCHI C, et al. Solubilities and equilibrium distribution coefficients of oxygen and carbon in silicon[J]. Materials Transactions, 2002, 43 (8): 2120–2124. DOI: 10.2320/matertrans.43.2120 |

| [44] | MOLLER H J, FUNKE C, LAWERENZ A, et al. Oxygen and lattice distortions in multicrystalline silicon[J]. Solar Energy Materials & Solar Cells, 2002, 72 : 403–416. |

| [45] | 方昕, 沈文忠. 多晶硅中的氧碳行为及其对太阳电池转换效率的影响[J]. 物理学报, 2011, 60 (): 1–12. FANG X, SHEN W Z. Oxygen and carbon behaviors in multi-crystalline silicon and their effect on solar cell conversion efficiency[J]. Acta Physica Sinica, 2011, 60 (8): 1–12. |

| [46] | BOLOTOV V V, EFREMOV M D. Raman study of mechanical stresses in processes of oxygen precipitation in silicon[J]. Materials Science and Engineering:B, 1993, 21 : 49–54. DOI: 10.1016/0921-5107(93)90264-N |

| [47] | MOLLER H J, LONG L, WERNER M, et al. Oxygen and carbon precipitation in multicrystalline solar silicon[J]. Physica Status Solidi A, 1999, 171 : 175–189. DOI: 10.1002/(ISSN)1521-396X |

| [48] | GAO B, CHEN X J, NAKANO S, et al. Crystal growth of high-purity multicrystalline silicon using a unidirectional solidification furnace for solar cells[J]. Journal of Crystal Growth, 2010, 312 : 1572–1576. DOI: 10.1016/j.jcrysgro.2010.01.034 |

| [49] | NAKANO S, GAO B, KAKIMOTO K. Relationship Between oxygen impurity distribution in multicrystalline solar cell silicon and the use of top and side heaters during manufacture[J]. Journal of Crystal Growth, 2013, 375 : 62–66. DOI: 10.1016/j.jcrysgro.2013.04.001 |

| [50] | NOOR UL HUDA KHAN ASGHAR H M, TAN Y, SHI S, et al. Removal of oxygen from silicon by electron beam melting[J]. Applied Physics A, 2014, 115 : 753–757. DOI: 10.1007/s00339-014-8367-6 |

2017, Vol. 45

2017, Vol. 45