文章信息

- 何跃, 蒋团辉, 刘阳夫, 龚维, 何力

- HE Yue, JIANG Tuan-hui, LIU Yang-fu, GONG Wei, HE Li

- 橡胶粒子对微发泡聚丙烯复合材料发泡行为与力学性能的影响

- Influence of Rubber Powders on Foaming Behavior and Mechanical Properties of Foamed Polypropylene Composites

- 材料工程, 2017, 45(2): 80-87

- Journal of Materials Engineering, 2017, 45(2): 80-87.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000728

-

文章历史

- 收稿日期: 2015-06-09

- 修订日期: 2016-07-19

2. 国家复合改性聚合物材料工程技术研究中心, 贵阳 550014;

3. 贵州大学 材料与冶金学院, 贵阳 550025

2. National Engineering Research Center for Compounding and Modification of Polymer Materials, Guiyang 550014, China;

3. College of Materials and Metallurgy, Guizhou University, Guiyang 550025, China

聚丙烯(PP)材料来源丰富,不仅质量轻、刚性好、形变回复率高,而且还具有优异的力学性能、抗震吸收性能、耐热性、耐油性、耐腐蚀性;因此,其应用前景广阔[1],但是聚丙烯发泡后抗冲击性能差,在较低温度下,它表现出明显的脆性断裂,而且PP是半结晶性聚合物,熔体强度低,发泡性能差,使其在建筑、运输等工业领域中的应用受到严重阻碍和限制;因此,获得理想的泡孔结构以及高韧性的微发泡聚丙烯发泡材料是拓宽其应用领域的重要发展方向。

Keramati等[2, 3]研究了纳米黏土在PP/EPDM的分散性以及纳米黏土对发泡行为的影响,结果表明:泡孔主要形成于PP相中,少量的纳米黏土可以使泡孔密度大幅增加,泡孔尺寸显著减小。Gupta等[4-7]研究橡胶粒子和纳米黏土、中空玻璃珠对复合微孔发泡材料弯曲强度的影响,发现橡胶粒子和中空玻璃珠在弯曲载荷下能吸收能量,从而提高复合微孔发泡材料的弯曲强度。Sharudin等[8]研究了氢化苯乙烯-丁二烯嵌段共聚物(SEBS)和聚苯乙烯(PS)共混热塑性弹性体的发泡行为,他们发现单独用SEBS热塑性弹性体通过间隙发泡很难制得泡孔均匀的泡孔结构,当SEBS热塑性弹性体中的PS链段增加或者增加PS与SEBS共混的比例可以制得泡孔结构收缩小且稳定的微发泡热塑性弹性体。Shakarami等[9]分析了PVC/NBR微发泡材料间隙发泡工艺参数、泡孔结构与力学性能的关系,结果表明:随着发泡温度增加和发泡时间的延长,相对发泡密度和泡孔密度下降;泡孔尺寸增大,拉伸强度、拉伸模量、断裂伸长率都有一定程度的降低。程实等[10]制备了PP/GF/EPDM微发泡复合材料并研究其性能,结果表明:随着EPDM用量的增加,泡孔直径呈先减小后增大、泡孔密度呈先增大后减小的趋势;随着EPDM用量的增加,微发泡制品的拉伸强度有所降低,而冲击强度有所提高,且拉伸强度和冲击强度下降比值均呈先减小后增大的趋势。杨继年等[11]研究了POE共混增韧二次发泡聚丙烯的力学性能,发现POE的加入改善了发泡聚丙烯(FPP)的发泡效果,获得泡径细小均匀的闭孔泡沫结构;POE在基体中呈粒状均匀分布且与PP基体的界面结合良好,显著提高了FPP的冲击韧度。张平等[12]研究了微发泡PP/HDPE/EPDM复合材料,发现随着EPDM质量分数的增加,熔体强度逐渐增大;将PP/HDPE/EPDM进行微孔发泡后,随着EPDM含量的增加,泡孔直径减小,泡孔密度增大。Gong等[13, 14]研究了云母粉和纳米二氧化硅对微发泡聚丙烯复合材料发泡行为与力学性能的影响,发现纳米无机粉体的加入使微发泡聚丙烯复合材料泡孔密度增加,泡孔尺寸分布更加均匀;且聚丙烯/无机纳米微孔发泡复合材料的拉伸强度和缺口冲击强度都有一定程度的提高。虽然国内外对聚丙烯的增韧和发泡行为进行了系统的研究,但是对于橡胶粉末加入聚丙烯制备高韧性微发泡复合材料的报道还较少。

本工作以PP(T30S)为基体,以橡胶粒子增韧理论为基础,利用型腔体积可控注塑发泡装备制得微发泡聚丙烯/粉末橡胶复合材料,研究了微发泡PP/橡胶粒子复合材料发泡行为和力学性能的影响规律,以期获得高韧性的微发泡聚丙烯复合材料。

1 实验 1.1 实验原料PP(T30S) ,熔融指数3g/10min (ASTM D-1238),中石化;马来酸酐接枝聚丙烯(PP-MAH):CA100,接枝率1%,熔融指数10g/10min (190℃/325g),法国阿科玛公司;粉末羧基丁腈胶P83A(CNBR),120目,靖江市康高特塑料科技有限公司;粉末丁腈胶(NBR),120目,天津市瑞博特橡塑制品有限公司;浓硫酸、浓磷酸,市售;三氧化铬(CrO3),天津瑞金特化学品有限公司;低密度聚乙烯(LDPE),2426H,中石化;AC发泡剂(偶氮二甲酰胺),汉洪化工厂;硬脂酸锌,工业级;氧化锌,工业级。

1.2 材料制备 1.2.1 复合材料制备首先,将PP与橡胶粒子以9:1的质量比混合均匀后,用SE40A型双螺杆挤出机熔融挤出共混,挤出温度180~200℃,制备母粒。然后,将得到的PP/橡胶粒子复合材料与纯PP在双螺杆挤出机上熔融挤出共混,挤出温度180~200℃。最终制得3%(质量分数,下同)橡胶粒子的PP/橡胶粒子复合材料。以相同的制备过程制备PP/PP-MAH/橡胶粒子质量比为8:1:1的母粒,最终制得3%橡胶粒子的PP/PP-MAH/橡胶粒子复合材料。

1.2.2 发泡母粒和发泡助剂的制备用双螺杆挤出机以LDPE与AC发泡剂质量比为9:1制备发泡母粒;按PP:氧化锌:硬脂酸锌质量比为9:0.8:0.2的比例在双螺杆挤出机上制备发泡助剂。

1.2.3 发泡试样制备以1.2.1节制备的PP/橡胶粒子复合材料为基体,与1.2.2节的发泡助剂和发泡母粒按一定的配比混合均匀后,于型腔体积可控CJ80m3型发泡注塑机在185℃下制备微发泡PP复合材料。

1.3 结构表征与测试 1.3.1 橡胶粒子分散性表征将试样在液氮中浸泡3h后,取出脆断,用40mL浓硫酸(H2SO4),13mL H3PO4,12.5mL H2O,2g CrO3配成的混酸于97℃下刻蚀试样脆断表面5min,用KQ3200E型超声波清洗器于80℃下清洗20min后放入80℃真空干燥箱中烘干4h取出,表面喷金,在扫描电镜下观察橡胶粒子的分散性。

1.3.2 泡孔结构表征采用KYKY-2000型扫描电子显微镜观察泡孔结构。将试样在液氮中浸泡3h后,取出冲断,表面喷金,在扫描电子显微镜下观察。利用Image-Pro Plus 软件对扫描电镜图片进行处理。每立方厘米泡孔数,即泡孔密度N0,利用以下公式进行计算[14]:

|

(1) |

|

(2) |

式中:N0为泡孔密度,个/cm3;Vf为孔隙率;n为扫描电镜图片中泡孔数;M为放大倍数;A为显微图面积,cm2。

1.3.3 结晶行为测试采用Q10型差示扫描量热仪(DSC)研究PP,PP/CNBR,PP/PP-MAH/CNBR,PP/NBR与PP/PP-MAH/NBR的非等温结晶行为。气氛为氮气,样品质量约5mg,快速升温至220℃,恒温5min消除样品热历史,然后以10℃/min的降温速率降至40℃。根据聚合物熔融过程中的热效应用以下公式(3)测定结晶度

|

(3) |

式中ΔH和ΔH0分别为聚合物试样的熔融热和100%结晶试样的熔融热。而ΔH值可以由差示扫描量热仪(DSC)熔融峰的面积来测量。

1.3.4 力学性能测试将制得的哑铃形样条在SANS型微机控制电子万能试验机上进行拉伸测试,拉伸性能按GB/T 1040.2-2006标准测试,冲击强度按GB/T 1843-2008标准在ZBC24B型摆锤冲击试验机上测试。实验温度为23℃,每组测试样条7根,取其平均值。

1.3.5 动态力学性能表征在动态黏弹谱分析仪DMA-Q800上进行DMA 测试,氮气气氛,测试频率为3Hz,振幅5μm,升温速率为5℃/min,温度范围为-80~120℃。

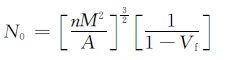

2 结果与讨论 2.1 橡胶粒子在聚丙烯中的分散性图 1为用混酸刻蚀的PP/橡胶粒子复合材料的断面扫描电子显微镜照片,图中的孔洞是橡胶粒子被混酸刻蚀掉后留下的痕迹。可以看出CNBR和NBR橡胶粒子在PP基体中的分散性都较好,且在PP中加入PP-MAH后,橡胶粒子的分散性能进一步改善(如图 1(b),(d)中的右图所示)。从电镜照片比较中可看出,CNBR的团聚现象很少,而NBR在PP基体中有一定的团聚(如图 1(c),(d)中左图黑色箭头所示)。从高倍照片可看出,刻蚀掉的橡胶粒子,其平均粒径几乎都在5μm以下,特别是在基体中加入PP-MAH后使橡胶粒子与PP基体的相容性有一定程度的提升,PP基体与橡胶粒子界面作用增强,在双螺杆挤出机的强剪切作用下使其平均粒径更小,这对基体材料的增韧和改善基体材料的黏弹性起到明显的作用。

|

图 1 PP/橡胶粒子复合材料断面刻蚀扫描电镜照片 (a)PP/CNBR;(b)PP/PP-MAH/CNBR;(c)PP/NBR;(d)PP/PP-MAH/NBR Fig. 1 Etched SEM micrographs of PP/rubber powders composites (a)PP/CNBR;(b)PP/PP-MAH/CNBR;(c)PP/NBR;(d)PP/PP-MAH/NBR |

图 2为橡胶粒子对微发泡PP复合材料发泡行为的影响,可以看出,橡胶粒子的加入使聚丙烯/橡胶粒子复合材料的泡孔尺寸明显减小,泡孔密度显著增加。这是因为加入的橡胶粒子在PP基体中具有良好的分散性,与PP基体形成大量低位能的异相成核点,使泡孔的异相成核点显著增加。其中PP/PP-MAH/NBR的泡孔尺寸最小为29.78μm,泡孔密度最大为7.64×106 个/cm3,而PP的泡孔尺寸和密度分别为52.57μm和2.62×106 个/cm3,与后者相比,前者的泡孔尺寸减小了约43%,泡孔密度增加了约2.9倍。

|

图 2 橡胶粒子对泡孔平均尺寸(a)和泡孔密度(b)的影响 Fig. 2 Effects of rubber powders on cell size (a) and cell density (b) |

图 3为纯聚丙烯和聚丙烯/橡胶粒子微发泡材料的泡孔结构图和泡孔直径的正态分布图。由图 3可知,与纯PP微发泡材料的泡孔结构相比,橡胶粒子的加入使聚丙烯微发泡材料的泡孔结构明显改善,泡孔分布直径变窄,都呈正态分布。通过观察发现图 3(e)纯PP微发泡材料出现明显的泡孔变形、并泡、破裂的现象,图 3(b)中有轻微的并泡现象,而图 3(a),(c),(d)中的泡孔结构较好,几乎没有泡孔并泡破裂的现象;其主要原因可以从PP复合材料的结晶行为得以解释。图 4为PP和PP复合材料的降温结晶DSC图,表 1为图 4的数据统计表。结合图 4和表 1分析可知,橡胶粒子的加入使PP复合材料的降温结晶峰向高温移动,泡孔的长大稳定过程伴随着温度的降低,降温起始结晶温度的提高可以抑制泡孔在生长后期的变形、并泡等恶化现象,有利于改善聚丙烯复合材料的泡孔结构;其中PP/PP-MAH/NBR复合材料的降温结晶起始温度提高到125.11℃(见表 1),从而获得泡孔最优的PP/PP-MAH/NBR微发泡复合材料。

|

图 3 微孔发泡复合材料泡孔结构及泡孔正态分布 (a)PP/CNBR 97/3;(b)PP/PP-MAH/CNBR 94/3/3;(c)PP/NBR 97/3;(d)PP/PP-MAH/NBR 94/3/3;(e)纯PP Fig. 3 Cell morphology and cell diameter normal distribution of foamed composites (a)PP/CNBR 97/3;(b)PP/PP-MAH/CNBR 94/3/3;(c)PP/NBR 97/3;(d)PP/PP-MAH/NBR 94/3/3;(e)neat PP |

|

图 4 聚丙烯/橡胶粒子复合材料以10℃/min的降温结晶图 Fig. 4 DSC cooling thermogram of PP/rubber powders composites at temperature drop rates of 10℃/min |

| PP | PP/CNBR 97/3 | PP/PP-MAH/CNBR 94/3/3 | PP/NBR97/3 | PP/PP-MAH/NBR 94/3/3 |

| 120.26 | 124.42 | 123.87 | 121.78 | 125.11 |

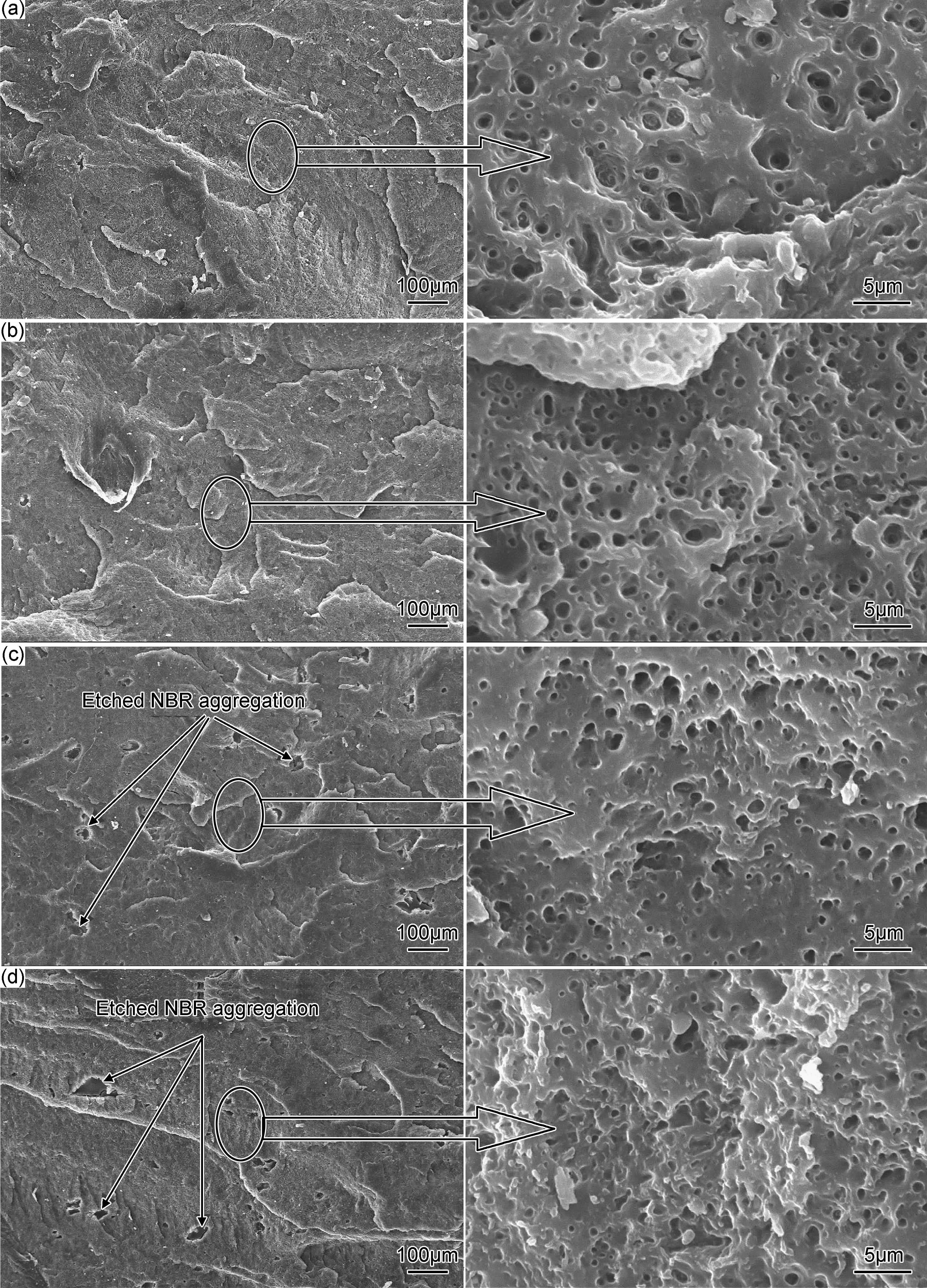

图 5为橡胶粒子对聚丙烯复合材料力学性能的影响,可以看出橡胶粒子的加入使得聚丙烯复合材料的拉伸强度有一定程度的降低,冲击强度有较大幅度的提高,由图 5可知PP/PP-MAH/CNBR微发泡复合材料的综合力学性能最好。从图 5(a)可以看出,未发泡的PP复合材料与纯PP比较,其拉伸强度都有一定程度的降低,但拉伸强度降低幅度都不超过7%;发泡后拉伸强度相对于未发泡复合材料都有一定程度的降低,这主要是由于低拉伸强度和模量橡胶粒子的加入与泡孔的存在使得单位承载面积减小,从而导致聚丙烯微发泡复合材料的拉伸强度有一定程度的降低。

|

图 5 橡胶粒子对聚丙烯复合材料力学性能的影响 (a)拉伸强度;(b)缺口冲击强度 Fig. 5 Effects of rubber powders on mechanical properties of PP composites (a)tensile strength;(b)notch impact strength |

图 6为聚丙烯和聚丙烯/橡胶粒子复合材料的载荷-位移曲线,可以发现复合材料位移在5mm之前的曲线是一段直线,表现出虎克弹性体的行为,随着载荷的继续作用复合材料都产生屈服现象,此时PP复合材料试样都出现了“细颈”现象,在拉伸载荷作用下本来被冻结的PP分子链链段开始运动,沿拉伸方向上开始取向排列;但PP复合材料的“细颈”并不能完全地扩展到整个试样,这可能是因为橡胶粒子的存在阻碍了PP分子链链段沿拉伸方向的取向排列运动,从而导致“细颈”不能扩展到整个试样而断裂。图 6(a),(b)比较可知,发泡试样的屈服点相对于未发泡试样有一定程度的提前,由此可知聚丙烯微发泡复合材料由于泡孔的存在具有增塑作用。这是因为相同体积的试样中泡孔的存在使得聚丙烯含量较少,在相同形变量下微发泡聚丙烯分子链链段沿拉伸方向运动距离更多,所以微发泡聚丙烯复合材料会出现屈服点提前的增塑现象。

|

图 6 聚丙烯/橡胶粒子复合材料的拉伸载荷-位移曲线 (a)未发泡;(b)发泡 Fig. 6 Load-displacement curves of PP /rubber powders composites (a)unfoamed;(b)foamed |

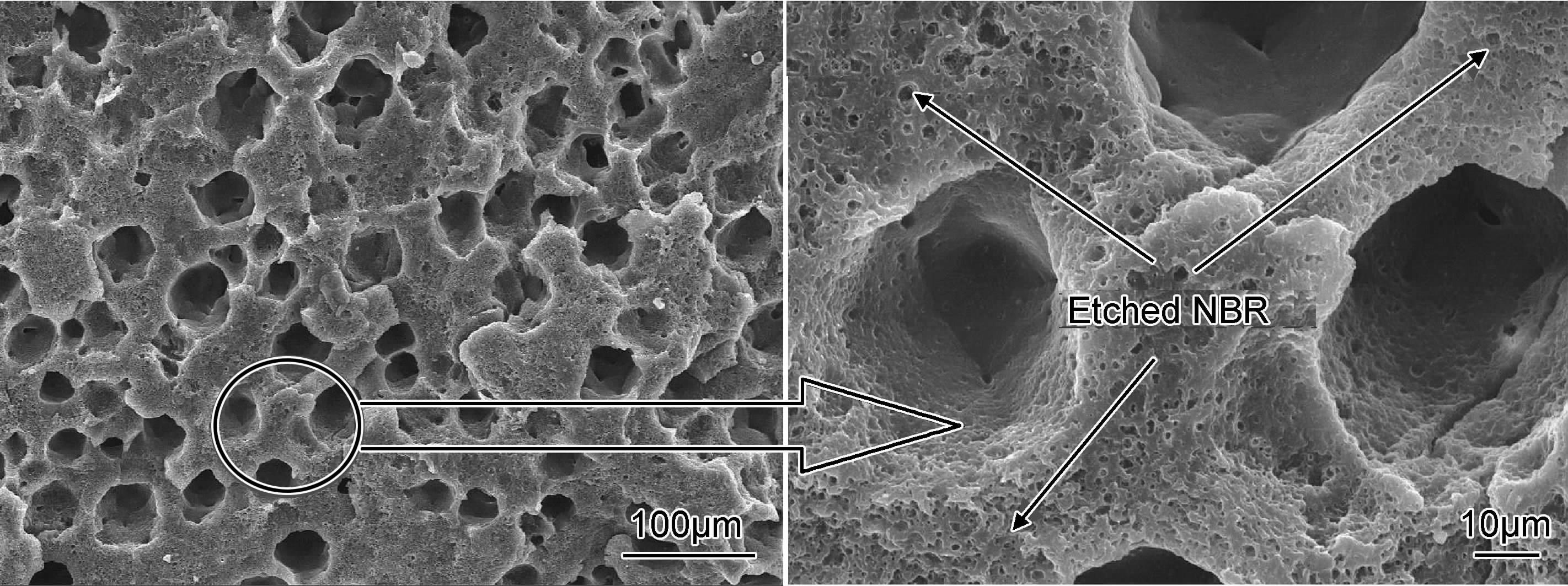

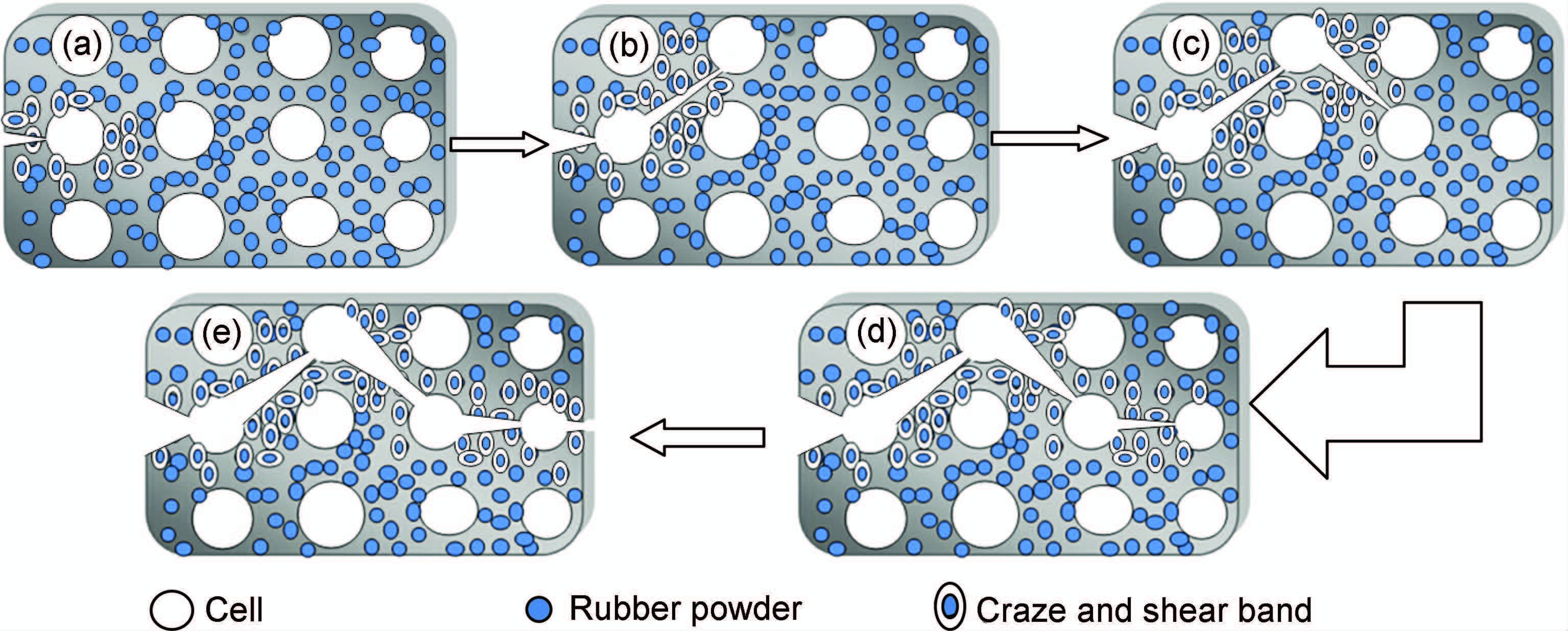

橡胶粒子的加入使未发泡聚丙烯复合材料的缺口冲击强度有一定程度的提高,且发泡后聚丙烯复合材料的冲击强度有较大幅度提高;其中PP/PP-MAH/CNBR复合材料的冲击强度最为理想,分别为5.82,8.65kJ/m2,相对于未发泡PP其冲击强度分别提升了约1.5倍和2.2倍。冲击强度的提高可以从橡胶粒子增韧机理和泡孔对裂纹扩展尖端的钝化加以解释。图 7为发泡试样脆断断面混酸刻蚀的SEM图,可以看出有大量的橡胶粒子均匀分散于泡孔壁中,而这些大量均匀分散的橡胶粒子对微发泡聚丙烯复合材料具有很好的增韧作用,其增韧机理可以从图 8微发泡复合材料缺口冲击时裂纹的扩展示意图加以解释。首先,当裂纹已形成时(图 8(a)所示),在外力作用下裂纹尖端的应力集中有加速裂纹扩展的趋势,存在的泡孔使裂纹尖端钝化从而阻碍裂纹的扩展,诱发新的裂纹时通过泡孔变形消耗能量;其次,持续的外力作用下裂纹扩展至泡孔壁,均匀分散于泡孔壁的橡胶粒子作为应力集中点在橡胶粒子的赤道平面上可诱发大量的银纹和剪切带(图 8(b)~(d)),橡胶粒子浓度较大时相邻橡胶粒子间产生的银纹和剪切带相互干扰与重叠,阻碍了银纹发展成裂纹消耗大量的能量,而且橡胶粒子的存在也可以钝化裂纹尖端,使裂纹的扩展需重新萌发新的裂纹而消耗能量;最后,泡孔和橡胶粒子的存在使得裂纹的扩散路径增多而生成更多新断裂面而消耗能量。综上所述,橡胶粒子的加入能显著提高微发泡聚丙烯复合材料的冲击强度。但从图 5(b)中发现NBR橡胶粒子的增韧效果不如CNBR的明显,这是因为NBR橡胶粒子出现了明显的团聚(如图 1(c),(d)左图所示)作为缺陷存在于复合材料中。

|

图 7 PP/PP-MAH/NBR发泡试样断面刻蚀SEM照片 Fig. 7 Etched foamed SEM images of PP/PP-MAH/NBR composites |

|

图 8 聚丙烯/橡胶粒子微发泡复合材料缺口冲击裂纹扩展示意图 (a)裂纹引发;(b)~(d)裂纹扩展及引发的银纹和剪切带;(e)裂纹贯穿试样 Fig. 8 Crack extension diagrammatic sketches of notch impact in PP/rubber powders composites (a)crack initiation;(b)-(d)crack growth,craze and shear band;(e)through crack |

图 9为微发泡复合材料的动态力学曲线,从图 9(a)可以看出随着温度的升高储能模量呈下降的趋势,且有一个明显的下降台阶,相对应微发泡复合材料的损耗模量图 9(b) 和损耗因子图 9(c)都出现一个峰值,它们对应的是复合材料的玻璃化转变温度Tg。而且图 9(b),(c)中只出现了一个峰值表明橡胶粒子与PP基体的相容性好。在温度低于Tg时,微发泡复合材料分子链段只能围绕固定位置作小幅振动,大分子链链段不能作构象重排以释放应力,所以显得很硬,模量很大,能量吸收很小,内耗也很小,表现为脆性;当温度达到Tg时,微发泡复合材料由脆性的玻璃态向韧性的高弹态转变,储能模量明显下降,同时分子链段要克服环境黏性运动而消耗能量,从而损耗图谱出现明显的峰值,储能模量的降低就意味着微发泡聚丙烯复合材料柔量增加,外力作用于复合材料时,复合材料内部的链段运动加强,分子链段运动的活跃使得材料能够储存能量,减弱了力对材料的影响,起到抗冲的作用。从图 9(c)可以看出橡胶粒子的加入使内耗峰向低温移动,PP内耗峰温度为18.75℃,而PP/CNBR,PP/PP-MAH/CNBR,PP/NBR和PP/PP-MAH/NBR的内耗峰温分别为17.90,17.73,17.75,17.25℃,内耗峰向低温移动表明微发泡聚丙烯复合材料的Tg降低,而Tg的降低表现在宏观力学上为低温韧性的增强,从而进一步证明了橡胶粒子的加入可以提高微发泡聚丙烯复合材料的韧性。

|

图 9 微发泡复合材料的动态力学曲线图 (a)储能模量;(b)损耗模量;(c)损耗正切角 Fig. 9 Dynamic mechanical curves of foamed PP composites (a)storage modulus;(b)loss modulus;(c)tanδ |

(1) 橡胶粒子在PP基体中的分散性较好,加入PP-MAH后分散性能进一步提高,大量细小均匀分散的橡胶粒子作为泡孔的异相成核点,显著增加了泡孔密度,减小泡孔尺寸,降低泡孔尺寸分布。

(2) 橡胶粒子的加入可以提高微发泡聚丙烯复合材料的降温结晶起始温度,能有效抑制泡孔结构恶化,获得尺寸最小为29.78μm,泡孔密度最大为7.64×106 个/cm3,泡孔结构最优的PP/PP-MAH/NBR微发泡复合材料。

(3) 橡胶粒子的加入可以大幅提高PP/橡胶粒子复合材料的冲击性能,而拉伸强度有一定程度的降低;其中微发泡PP/PP-MAH/CNBR复合材料的综合力学性能最优,相对于未发泡纯PP其冲击强度提高了2.2倍。

| [1] | NAM P H, MAITI P, OKAMOTO M, et al. Foam processing and cellular structure of polypropylene/clay nanocomposites[J]. Polymer Engineering & Science, 2002, 42 (9): 1907–1918. |

| [2] | KERAMATI M, GHASEMI I, KARRABI M. Microcellular foaming of PP/EPDM/organoclay nanocomposites:the effect of the distribution of nanoclay on foam morphology[J]. Polymer Journal, 2012, 44 (5): 433–438. DOI: 10.1038/pj.2012.2 |

| [3] | KERAMATI M, GHASEMI I, KARRABI M, et al. Production of microcellular foam based on PP/EPDM:the effects of processing parameters and nanoclay using response surface methodology[J]. E-Polymers, 2013, 12 (1): 612–628. |

| [4] | MAHARSIA R, GUPTA N, JERRO H D. Investigation of flexural strength properties of rubber and nanoclay reinforced hybrid syntactic foams[J]. Materials Science & Engineering:A, 2005, 417 (1): 249–258. |

| [5] | GUPTA N, MAHARSIA R. Enhancement of energy absorption in syntactic foams by nanoclay incorporation for sandwich core applications[J]. Applied Composite Materials, 2005, 12 (3): 247–261. |

| [6] | GUPTA N, MAHARSIA R, JERRO H D. Enhancement of energy absorption characteristics of hollow glass particle filled composites by rubber addition[J]. Materials Science & Engineering:A, 2004, 395 (1): 233–240. |

| [7] | GUPTA N, ZELTMANN S E, SHUNMUGASAMY V C, et al. Applications of polymer matrix syntactic foams[J]. JOM, 2014, 66 (2): 245–254. DOI: 10.1007/s11837-013-0796-8 |

| [8] | SHARUDIN R W B, OHSHIMA M. Preparation of microcellular thermoplastic elastomer foams from polystyrene-b-ethylene-butylene-b-polystyrene (SEBS) and their blends with polystyrene[J]. Journal of Applied Polymer Science, 2013, 128 (4): 2245–2254. DOI: 10.1002/app.v128.4 |

| [9] | SHAKARAMI K, DONIAVI A, AZDAST T, et al. Microcellular foaming of PVC/NBR thermoplastic elastomer[J]. Materials and Manufacturing Processes, 2013, 28 (8): 872–878. |

| [10] | 程实, 顾建华, 常乐, 等. PP/GF/EPDM微发泡复合材料制备及性能研究[J]. 塑料科技, 2014, 42 (): 55–58. CHENG S, GU J H, CHANG L, et al. Research on properties of PP/GF/EPDM microcellular foam composite materials and its preparation[J]. Plastics Science and Technology, 2014, 42 (5): 55–58. |

| [11] | 杨继年, 李子全, 胡孝昀, 等. POE共混增韧二次发泡聚丙烯的力学性能[J]. 高分子材料科学与工程, 2008, 24 (): 95–98. YANG J N, LI Z Q, HU X Y, et al. Mechanical performance of secondary-foamed polypropylene toughened by ethylene-1-octene copolymer[J]. Polymeric Materials Science and Engineering, 2008, 24 (11): 95–98. |

| [12] | 张平, 杨永, 王晓军, 等. PP/HDPE/EPDM复合体系微孔发泡实验[J]. 塑料, 2010, 39 (): 61–63. ZHANG P, YANG Y, WANG X J, et al. Experimental on microcellular foaming of PP/HDPE/EPDM blends[J]. Plastics, 2010, 39 (1): 61–63. |

| [13] | GONG W, LIU K J, ZHANG C, et al. Foaming behavior and mechanical properties of microcellular PP/SiO2 composites[J]. International Polymer Processing, 2012, 24 (2): 181–186. |

| [14] | GONG W, GAO J C, JIANG M, et al. Modeling and characterization of the relationship between cell size and mechanical behavior of microcellular PP/mica composites[J]. International Polymer Processing, 2010, 25 (4): 270–274. DOI: 10.3139/217.2339 |

2017, Vol. 45

2017, Vol. 45