文章信息

- 查柏林, 高双林, 林浩, 罗雷, 张博文, 朱杰堂, 孙振生

- ZHA Bai-lin, GAO Shuang-lin, LIN Hao, LUO Lei, ZHANG Bo-wen, ZHU Jie-tang, SUN Zhen-sheng

- 烧蚀角度对C/C复合材料烧蚀行为的影响

- Effects of Ablation Angle on the Ablation Behavior of C/C Composites

- 材料工程, 2017, 45(2): 54-59

- Journal of Materials Engineering, 2017, 45(2): 54-59.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000527

-

文章历史

- 收稿日期: 2015-04-28

- 修订日期: 2016-09-25

C/C复合材料是20世纪60年代发展起来的新型超高温材料[1],它具有密度低、热膨胀系数小、抗热震性能好、在高温条件下的强度随温度的升高不降反升等优良性能,现已广泛应用于导弹武器系统的关键防热部件[2, 3],如火箭发动机的喉衬、战略导弹的弹头。在这些应用场所,C/C复合材料的工作环境均十分恶劣,对材料的烧蚀包含了热化学烧蚀、机械剥蚀和粒子侵蚀。因此,开展C/C复合材料模拟烧蚀实验,对研究其在复杂热力环境下的烧蚀机理和指导工程设计将具有重要意义。

目前,Yin等[4]利用SRM地面点火装置对C/C喉衬材料进行了烧蚀实验,结果表明热化学烧蚀和机械剥蚀都会引起C/C复合材料的烧蚀。王磊等[5]对C/C复合材料在粒子冲刷条件下的烧蚀性能进行了研究,结果表明,在含粒子条件下,C/C复合材料的烧蚀形貌发生了较大的变化,与不含粒子条件下的烧蚀机理完全不同。Shameel等[6]利用氧-乙炔火焰研究了密度和纤维取向对C/C复合材料烧蚀性能的影响,结果表明密度大的材料抗烧蚀性能好,平行于射流的纤维首先被烧成针尖状,最终会在射流的作用下变钝。孙银洁等[7]对C/C复合材料喉衬烧蚀细/微观结构进行了分析,认为喉衬烧蚀形貌的差异主要由燃气的温度、组分浓度、流速等引起。这些研究侧重于分析粒子、燃气特性和材料本身性质对C/C复合材料烧蚀行为的影响,在烧蚀角度方面的实验和研究较少。

采用自主研发的氧-煤油模拟烧蚀实验系统[8],进行烧蚀/侵蚀实验。该系统能实现对烧蚀角度(射流与试样烧蚀面的夹角)和粒子浓度的有效控制,产生超音速的气-固两相流,在模拟极端条件下的热环境方面有较大优势,且操作简单,实验准备周期短,现已在航天、兵器等领域推广应用。

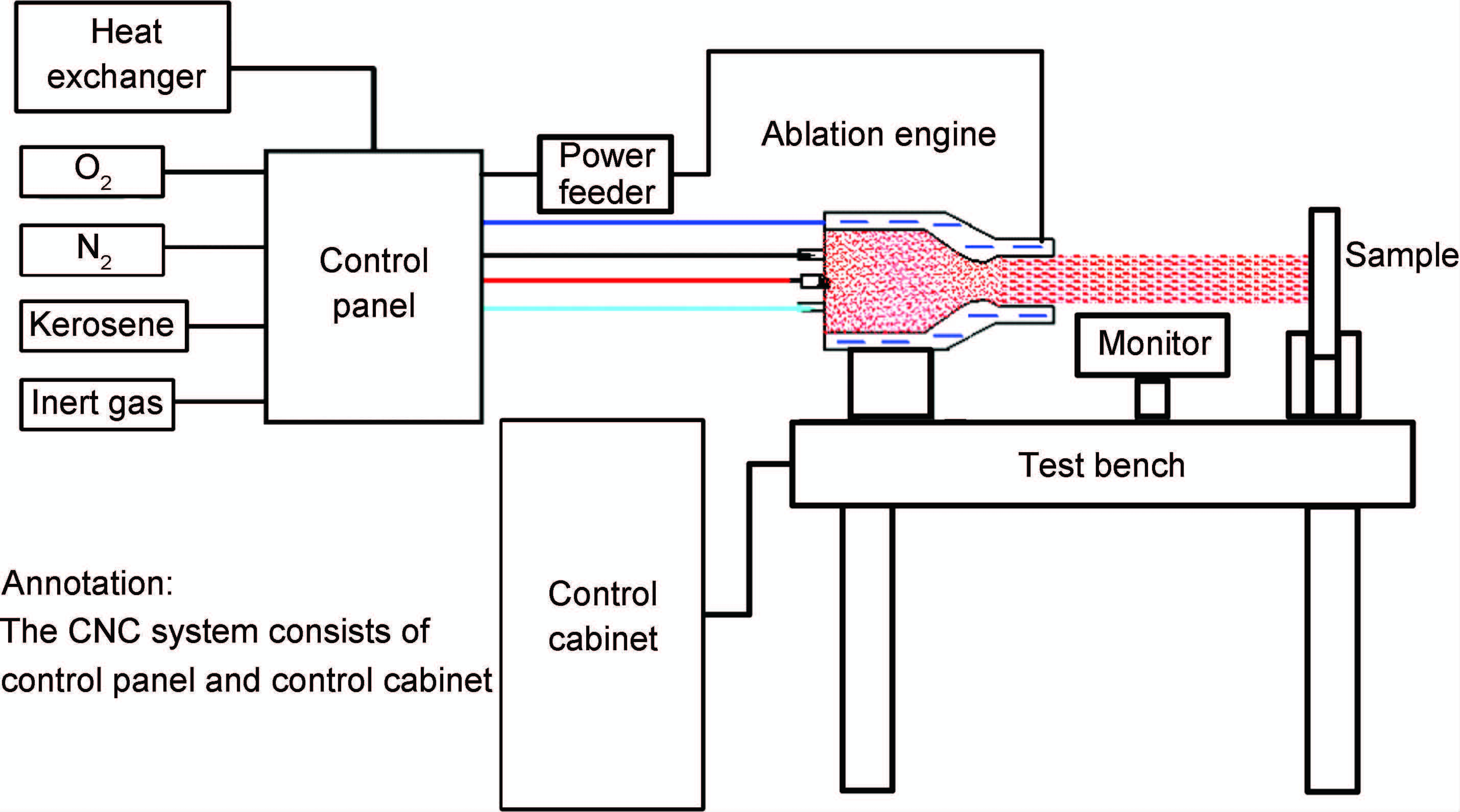

1 实验方法 1.1 实验系统简介本实验系统基本原理为:以氧气为助燃剂、航空煤油为燃料,通过控制系统使两者按照设定的流量输送至烧蚀发动机,通过雾化形成可燃混合气体进入燃烧室,经火花塞点火燃烧形成高温高压的燃气,通过拉瓦尔喷管,形成超音速射流。粉末通过送粉器注入射流,与燃气掺混后,经加温、加速形成实验所需的特定气固两相流环境,喷射到试样表面,对试样进行烧蚀[8]。实验系统的基本原理如图 1所示。

|

图 1 实验系统原理图 Fig. 1 Schematic diagram of the experiment system |

烧蚀/侵蚀实验均选用轴棒法编织,沥青高温裂解碳工艺制备的三维四向C/C复合材料[9],其整体密度高达1.99g/cm3,轴向纤维含量为30%。采用烧蚀/侵蚀两种实验方式研究C/C复合材料的烧蚀行为:烧蚀实验时不加入粒子,侵蚀实验时加入粒径约为15~45μm的Al2O3粉末,用以模拟真实发动机的含铝工况,粉末密度为3.900g/cm3。实验系统的工作参数如表 1所示,其中喷嘴直径为12mm,烧蚀距离为试样与烧蚀发动机出口之间的长度,此条件下,到达试样的射流温度约为2100K、速率约为1400m/s[10]。

| Item | Parameter |

| Oxygen flux /(L·min-1) | 508 |

| Nitrogen flux/(L·min-1) | 20 |

| Kerosene flux/(kg·min-1) | 0.220 |

| Ablation distance/mm | 50 |

根据实验系统实际情况和固体火箭发动机收敛半角设计要求[11],选取三种典型的烧蚀角度分别为90°(驻点烧蚀),60°,45°。针对不同烧蚀角度,在烧蚀/侵蚀的条件下分别展开实验。不加粒子进行烧蚀实验的时间定为20s,加入粒子后射流热环境更加恶劣,主要表现为达到试样的为固态粒子且速率较高,为确保试样不被击穿,粒子浓度设定值比实际SRM推进剂的含铝量低,其值为1.37%[12],实验时间设定较短,其值为3s。具体实验方案如表 2所示。

| No | Ablation angle/(°) | Particle concentration/% | Test time/s |

| 1 | 90 | 0 | 20 |

| 2 | 60 | 0 | 20 |

| 3 | 45 | 0 | 20 |

| 4 | 90 | 1.37 | 3 |

| 5 | 60 | 1.37 | 3 |

| 6 | 45 | 1.37 | 3 |

用精度为1mg电子天平测量试样烧蚀前后的质量,计算试样的质量烧蚀率。采用千分尺测量烧蚀面最大后退量,计算线烧蚀率。同时采用VEGAⅡ型扫描电镜(SEM)观察烧蚀/侵蚀实验后试样基体、轴向纤维束、径向纤维的烧蚀形貌。

2 实验结果与分析 2.1 宏观烧蚀率分析由于烧蚀实验时,烧蚀面最大后退位置不易确定,最大后退量的测量误差较大,仅测算出经粒子侵蚀后试样的线烧蚀率,实验数据如表 3所示。

| No | Mass ablation rate/(g·s-1) | Line ablation rate/(mm·s-1) |

| 1 | 0.146 | |

| 2 | 0.123 | |

| 3 | 0.100 | |

| 4 | 0.452 | 1.863 |

| 5 | 0.455 | 1.323 |

| 6 | 0.432 | 0.843 |

从表 3中可以得出:烧蚀条件下,烧蚀角度从90°减小到60°和从60°减小到45°的过程中,试样质量烧蚀率均下降了0.023g/s,随烧蚀角度的减小,试样质量烧蚀率加速下降;侵蚀条件下,试样质量烧蚀率基本不随烧蚀角度变化,但其值约为同条件下烧蚀实验的3~4倍。烧蚀角度从90°逐渐减小到45°时,试样线烧蚀率逐渐降低,其降低量分别为0.540mm/s和0.478mm/s。

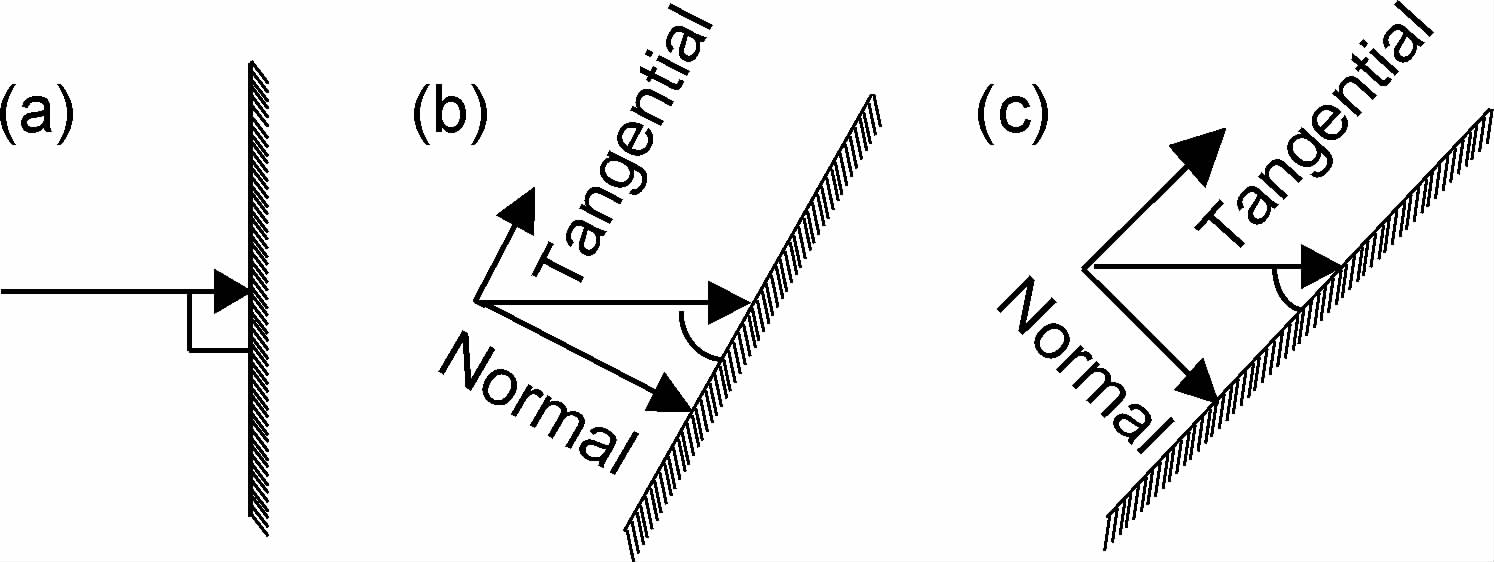

以试样为基准对射流作用进行简化分解,将其分解为垂直于试样表面的法向作用和平行于试样表面的切向作用,如图 2所示[12]。射流的法向作用集中作用在试样表面,射流的切向作用沿试样表面发生偏移,作用力分散。随烧蚀角度的增加,法向作用逐渐增强,切向作用逐渐减弱。

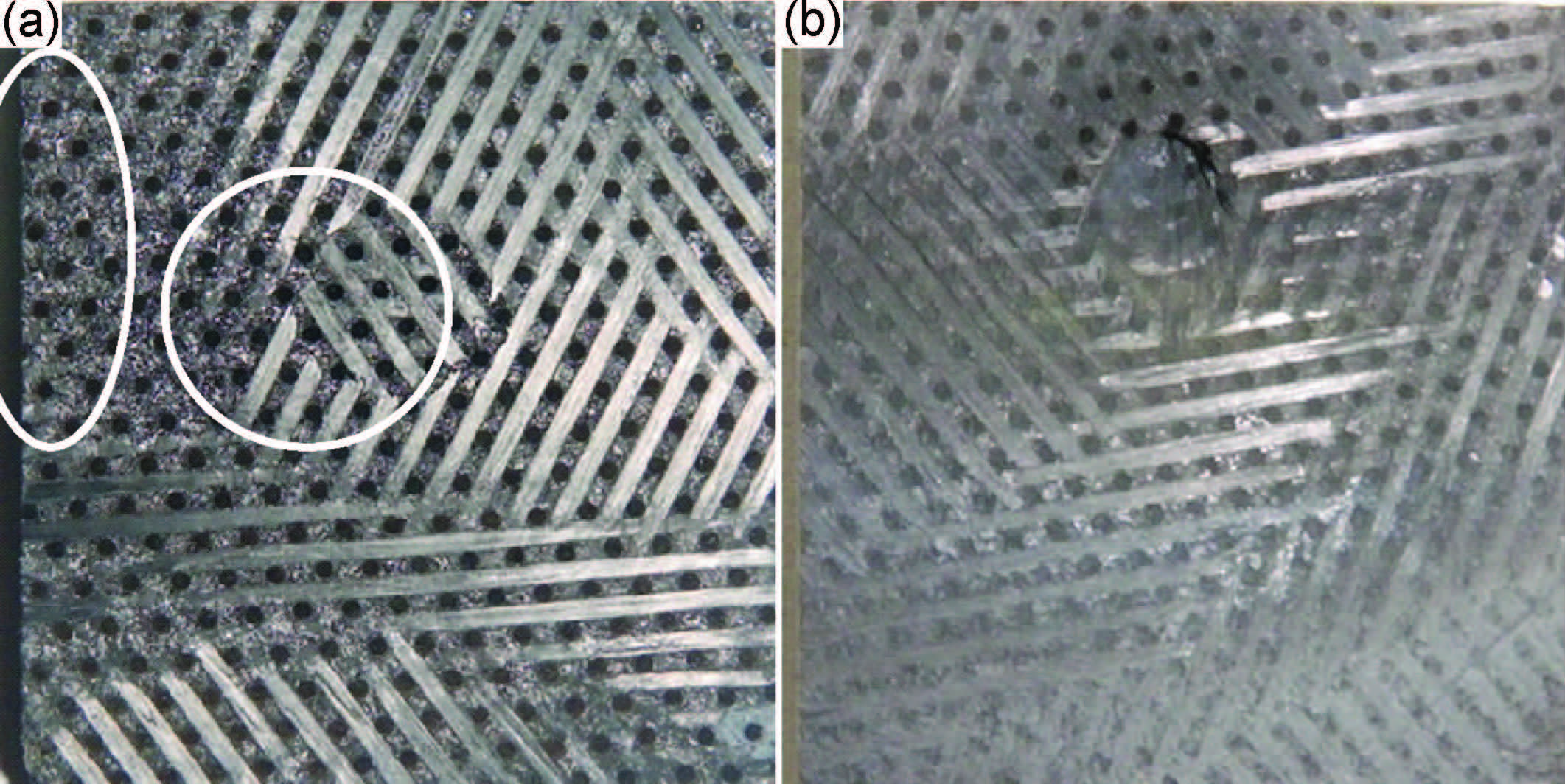

结合烧蚀后的形貌分析:在图 3(a)中试样的烧蚀中心(圆形区域)存在凹坑[13],该区域受射流法向作用明显,在切向作用较大的试样边缘(椭圆区域),表面形貌基本无变化,由此可知,不加粒子时射流的法向作用是影响质量烧蚀率的主要因素,烧蚀角度越小,射流的法向作用越小,试样的质量烧蚀率越小;加入粒子后,粒子的侵蚀作用严重破坏了试样的整体形貌,是影响质量烧蚀率的主要因素,如图 3(b)所示,而烧蚀角度对其影响相对较小。此时,试样的最大后退位置出现在凹坑中心,受射流的法向作用明显,烧蚀角度越小,射流的法向作用越小,试样的线烧蚀率越小。

|

图 3 实验后典型形貌 (a)试样1;(b)试样6 Fig. 3 Typical morphologies of samples after ablation (a)No 1;(b)No 6 |

按照基体片层结构的取向,将基体分为与烧蚀面平行的平行层面基体和与其垂直的垂直层面基体。烧蚀实验时,烧蚀中心区域普遍存在两种烧蚀形貌,如图 4所示。图 4(a)中平行层面基体的局部外观较平整,在热化学烧蚀和气流机械剥蚀的耦合作用下,材料的强度逐渐降低[14],达到一定程度后,射流的切向作用引起了平行层面基体的片状剥落,进而产生了较平整的局部外观。图 4(b)中所示的垂直层面基体上留有明显的“冲刷沟”。射流的切向作用冲刷垂直层面基体的各个层面,热化学烧蚀的作用又加剧了层间基体碳的消耗,增加了层间距,二者共同导致了“冲刷沟”的形成。

|

图 4 实验后基体的典型SEM图 (a)平行层面基体;(b)垂直层面基体 Fig. 4 Typical SEM images of matrix after test (a)parallel matrix;(b)vertical matrix |

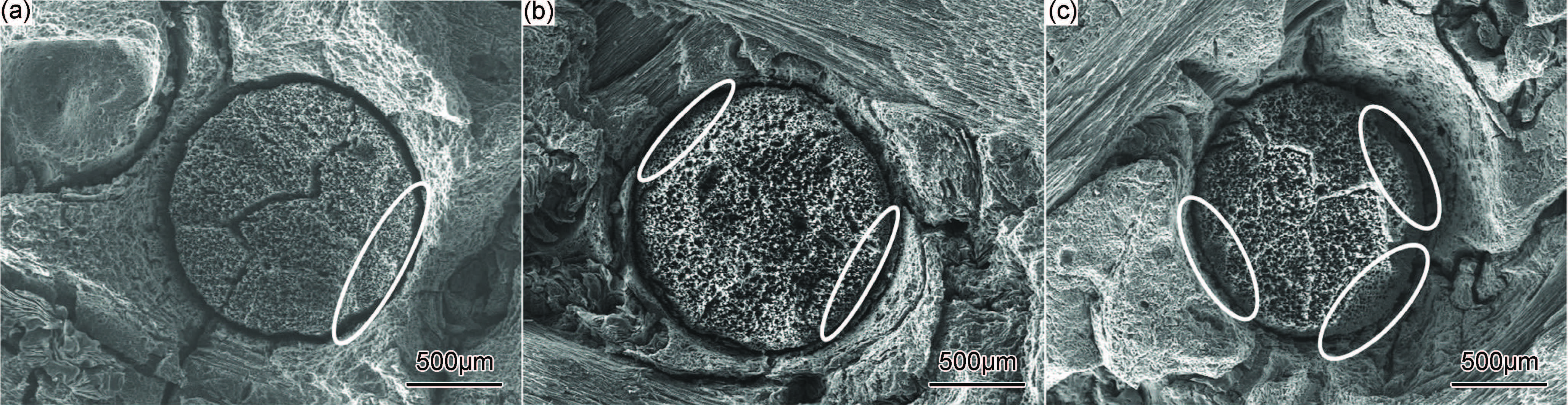

图 5所示为烧蚀实验时,烧蚀中心区域轴向纤维束的形貌图。随烧蚀角度的增加,轴向纤维束外沿受冲刷区域的范围变小(椭圆区域为纤维束与基体结合处)。由于轴向纤维束与基体热膨胀系数的差异,以及二者结合处存在缺陷,导致了在热化学烧蚀、气流剪切力和漩涡分离阻力的共同作用下基体与轴向纤维束的分离[15],在烧蚀过程中,失去基体支撑的轴向纤维束外沿的纤维容易被射流的切向作用冲刷掉,而纤维束中心区域的纤维排列比较紧密,不容易被冲刷掉,所以烧蚀角度减小时,射流切向作用的增加,加剧了对轴向纤维束外沿的冲刷,引起轴向纤维束外沿受冲刷区域范围的变大。

|

图 5 烧蚀条件下轴向纤维束SEM图 (a)90°;(b)60°;(c)45° Fig. 5 SEM images of the axial fiber bundle of samples under ablation condition (a)90°;(b)60°;(c)45° |

图 6为粒子侵蚀实验时,烧蚀中心区域轴向纤维束的形貌图。与图 5的轴向纤维束烧蚀形貌相比,粒子侵蚀后的轴向纤维束整体出现了冲刷形貌,不只局限于纤维束外沿。烧蚀角度为90°时,射流与轴向纤维束表面垂直,粒子对其的侵蚀以法向作用力的冲击破坏为主,切向作用较小,烧蚀后的轴向纤维束表面较平整。烧蚀角度减小到60°,射流的切向作用增加,粒子侵蚀的切向作用力对纤维束的表面形貌也产生了较大影响,由于粒子的作用力不均匀,纤维束表面出现了图 6(b)所示的凹凸不平的形貌。当烧蚀角度为45°时,射流的切向作用进一步增强,轴向纤维束被整体剥落,如图 6(c)所示。

|

图 6 侵蚀条件下轴向纤维束SEM图 (a)90°;(b)60°;(c)45° Fig. 6 SEM images of the axial fiber bundle of samples under erosion condition (a)90°;(b)60°;(c)45° |

图 7为烧蚀实验时径向纤维的烧蚀形貌图。随烧蚀角度的减小,径向纤维沿纤维方向的烧蚀梯度越来越大,同时烧蚀后的径向纤维均产生了典型的“笋尖状”热化学烧蚀形貌,单丝非常尖锐[14]。随烧蚀角度减小,射流的切向作用增强,产生的冲刷效应越来越明显,导致沿射流切向的“笋尖状”形貌越来越多,纤维断口间距变小,烧蚀梯度变大。由于纤维和基体碳的界面处存在裂纹以及界面脱层等缺陷,这些缺陷有利于氧原子向内部扩散,产生界面烧蚀[16],且碳纤维的抗烧蚀性能优于基体碳,在气流机械剥蚀的耦合作用下基体碳被消耗,导致了图 7中纤维之间基体碳消失殆尽现象的出现。

|

图 7 烧蚀条件下径向纤维SEM图 (a)90°;(b)60°;(c)45° Fig. 7 SEM images of the radial fiber of samples tested without particles (a)90°;(b)60°;(c)45° |

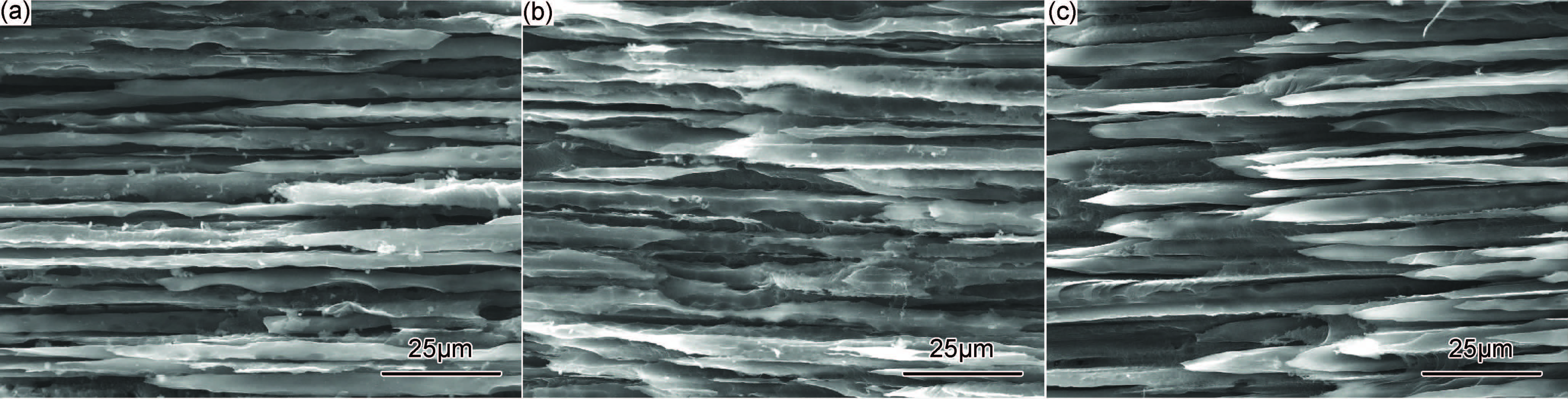

侵蚀实验时,径向纤维的烧蚀形貌如图 8所示。角度越小,射流的切向作用越强,导致纤维的烧蚀梯度变大,与图 7进行对比,在粒子侵蚀作用下纤维被直接折断,不再呈现因热化学烧蚀而产生的“笋尖状”形貌,纤维之间的基体碳被消耗得较少,在该条件下,热化学烧蚀对径向纤维产生的影响较小。进一步分析纤维的断面形貌,当烧蚀角度为90°时,从图 8(a)可以看出,纤维断面基本与纤维垂直,断面的坡度较大,而烧蚀角度为45°时,纤维束断面的坡度较小,出现断面形貌的纤维明显增加,说明角度越小,粒子的切向作用力越大,伴随气流的机械剥蚀作用,引起纤维大范围的折断、剥落,但断面坡度变缓。

|

图 8 侵蚀条件下径向纤维SEM图 (a)90°;(b)60°;(c)45° Fig. 8 SEM images of the radial fiber of samples tested with particles introduced (a)90°;(b)60°;(c)45° |

(1) 不加粒子进行烧蚀实验时,烧蚀角度90°,60°,45°对应的试样质量烧蚀率分别为0.146,0.123,0.100g/s,随烧蚀角度的减小,质量烧蚀率加速降低;粒子侵蚀实验时,烧蚀角度90°,60°,45°对应的试样质量烧蚀率分别为0.452,0.455,0.432g/s,线烧蚀率分别为1.863,1.323,0.843mm/s,随烧蚀角度的减小,质量烧蚀率基本不变,但其值约为同条件下不加粒子烧蚀时的3~4倍,线烧蚀率逐渐降低。

(2) 烧蚀后的基体出现了两种典型烧蚀形貌:平行层面基体经烧蚀后产生片状剥落;垂直层面基体经烧蚀后出现了明显的“冲刷沟”。

(3) 随烧蚀角度的减小,烧蚀条件下,轴向纤维束外沿的冲刷区域变大;粒子侵蚀下的轴向纤维束整体受到冲刷,烧蚀角度为45°时,轴向纤维束出现了整体剥落。

(4) 烧蚀/侵蚀实验条件下,径向纤维沿纤维方向的烧蚀梯度均随烧蚀角度的减小而变大,但两种条件下的烧蚀机理不一样;烧蚀角度减小时,不加粒子烧蚀条件下的纤维断面形貌无变化,经粒子侵蚀后径向纤维断面的坡度变缓。

| [1] | 王峥, 胡永强. 固体火箭发动机[M]. 北京: 中国宇航出版社, 2009. WANG Z, HU Y Q. Solid Rocket Motor[M]. Beijing: China Astronautic Publishing House, 2009. |

| [2] | 张慧茹. 碳/碳复合材料概述[J]. 合成纤维, 2011, 40 (): 1–7. ZHANG H R. Carbon-carbon composites-an overview[J]. Synthetic Fiber, 2011, 40 (1): 1–7. |

| [3] | 刘洋, 陈茂林, 杨涓. 固体火箭发动机复合材料基础及其设计方法[M]. 西安: 西北工业大学出版社, 2012. LIU Y, CHEN M L, YANG J. Composite Material Basis and Design Method for Solid Rocket Motor[M]. Xi'an: Northwestern Polytechnical University Press, 2012. |

| [4] | YIN J, ZHANG H B, XIONG X, et al. Ablation Performance of carbon/carbon composite throat after a solid rocket motor ground ignition test[J]. Applied Composite Materials, 2012, 19 (3-4): 237–245. DOI: 10.1007/s10443-011-9192-0 |

| [5] | 王磊, 何国强, 李江, 等. 粒子侵蚀对C/C材料烧蚀性能影响研究[J]. 西北工业大学学报, 2012, 30 (): 320–325. WANG L, HE G Q, LI J, et al. Exploring effect of particles on ablation performance of C/C material[J]. Journal of Northwestern Polytechnical University, 2012, 30 (3): 320–325. |

| [6] | SHAMEEL F, LI K Z, GUO L J, et al. Effect of density and fibre orientation on the behavior of carbon-carbon composites[J]. New Carbon Materials, 2012, 25 (3): 161–166. |

| [7] | 孙银洁, 李秀涛, 胡胜泊, 等. 多向编织碳/碳复合材料喉衬烧蚀细/微观结构的表征与分析[J]. 复合材料学报, 2013, 30 (增刊 1): 283–288. SUN Y J, Li X T, HU S B, et al. Ablation microstructure characterization and analysis of multidimensional carbon/carbon composites throat[J]. Acta Materiae Compositae Sinica, 2013, 30 (Suppl 1): 283–288. |

| [8] | 查柏林, 黄定园, 乔素磊, 等. C/C复合材料烧蚀试验及烧蚀机理研究[J]. 固体火箭技术, 2013, 36 (): 692–696. ZHA B L, HUANG D Y, QIAO S L, et al. Research on ablation test and ablative mechanism of carbon/carbon composite material[J]. Journal of Solid Rocket Technology, 2013, 36 (5): 692–696. |

| [9] | 丘哲明. 固体火箭发动机材料与工艺[M]. 北京: 中国宇航出版社, 1995. QIU Z M. Materials and Techniques of Solid Rocket Motor[M]. Beijing: China Astronautic Publishing House, 1995. |

| [10] | 杨月诚. 火箭发动机理论基础[M]. 西安: 西北工业大学出版社, 2010. YANG Y C. Rocket Engine Theoretical Basis[M]. Xi'an: Northwestern Polytechnical University Press, 2010. |

| [11] | 查柏林, 江鹏, 袁晓静. 多功能超音速火焰喷涂粒子速度的计算机仿真[J]. 材料保护, 2011, 44 (): 5–7. ZHA B L, JIANG P, YUAN X J. Computed simulation of particle velocity of multifunctional high velocity oxy-fuel spraying[J]. Journal of Materials Protection, 2011, 44 (6): 5–7. |

| [12] | 黄定园. C/C复合材料的烧蚀行为及性能研究[D]. 西安:第二炮兵工程大学,2013. HUANG D Y. Research on ablation behavior and properties of C/C composites[D]. Xi'an:The Second Artillery Engineering University,2013. |

| [13] | 王玲玲, 嵇阿琳, 黄寒星, 等. 三维针刺C/C-SiC复合材料的烧蚀性能[J]. 固体火箭技术, 2012, 35 (): 532–535. WANG L L, JI A L, HUANG H X, et al. Ablation properties of three dimensional needled C/C-SiC composites[J]. Journal of Solid Rocket Technology, 2012, 35 (4): 532–535. |

| [14] | 张红波, 尹健, 熊翔. C/C复合材料烧蚀性能的研究进展[J]. 材料导报, 2005, 19 (): 97–103. ZHANG H B, YIN J, XIONG X. Research and development of the ablation performance of C/C composites[J]. Materials Review, 2005, 19 (7): 97–103. |

| [15] | CHEN B, ZHANG L T, et al. Ablation of pierced C/C composite nozzles in an oxygen/ethanol combustion gas generator[J]. Carbon, 2009, 47 : 545–550. DOI: 10.1016/j.carbon.2008.10.009 |

| [16] | 尹健. SRM喉衬用炭/炭复合材料烧蚀性能研究[D].长沙:中南大学,2007. YIN J. Research on ablation properties of carbon/carbon composites for SRM throat[D]. Changsha:Central South University,2007. |

2017, Vol. 45

2017, Vol. 45