文章信息

- 付雪松, 孙胃涛, 韩文波, 李康, 陈国清, 周文龙

- FU Xue-song, SUN Wei-tao, HAN Wen-bo, LI Kang, CHEN Guo-qing, ZHOU Wen-long

- 基于高温熔凝法Al2O3/ZrO2/YAG共晶陶瓷显微组织演变规律

- Microstructure Evolution of Melt-grown Al2O3/ZrO2/YAG Eutectic Ceramic by High Temperature Fused Method

- 材料工程, 2017, 45(2): 46-53

- Journal of Materials Engineering, 2017, 45(2): 46-53.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000555

-

文章历史

- 收稿日期: 2015-05-04

- 修订日期: 2016-03-01

2. 哈尔滨工业大学 特种环境复合材料技术国防科技重点实验室, 哈尔滨 150080

2. Key Laboratory of Science and Technology for National Defence on Advance Composite in Special Environment, Harbin Institute of Technology, Harbin 150080, China

氧化物共晶陶瓷具有优良的高温力学性能,被认为是最有希望在高温氧化气氛下长期工作的超高温结构材料[1-4]。日本、欧美等国投入大量资金和研究人员对共晶陶瓷进行全方面研究,包括共晶复合陶瓷的制备工艺和凝固行为、晶体取向和显微结构、残余应力和断裂韧度、高温强度和蠕变性能、计算平衡相图等[5, 6]。研究发现,同时实现大尺寸共晶复合陶瓷制备和微结构优化控制是该领域的难题,更是共晶陶瓷进一步发展和工程化应用的重要瓶颈。目前,共晶陶瓷的主要制备技术包括激光区熔法、微拉法、定边喂膜法和布里奇曼法等,这些方法中只有布里奇曼法适合制备大尺寸共晶陶瓷块体,但块体内部显微组织粗大,材料强度低;其他技术虽然能够细化共晶组织,但是制备的样品尺寸很小,通常在毫米级以下[7-12]。超重力燃烧法可制备出细晶特征的大块共晶陶瓷,该方法冷却速度快(800~1000K/s),形成过高的热残余应力易引发材料开裂[13]。高温熔凝法的温度梯度低,适合制备大尺寸共晶陶瓷;并且可以通过对熔体结晶过冷度的调控实现微结构的控制[14, 15]。本工作将熔凝法和熔体过热处理工艺相结合,以Al2O3/ZrO2(YSZ)/YAG共晶陶瓷为研究对象,采用高温熔凝法制备共晶陶瓷块体,通过调控熔体温度和异质晶核点改变熔体的凝固路径和凝固组织。基于凝固原理中经典形核机制和Jackson-Hunt共晶生长模型,系统研究Al2O3/ZrO2/YAG共晶陶瓷凝固组织的演变规律和生长机理,为实现共晶陶瓷凝固组织的优化与控制提供依据。

1 实验本工作选取的共晶点Tm的温度为1715℃,共晶成分比(摩尔比)为65% Al2O3,19% ZrO2,16% Y2O3[16]。制备Al2O3/ZrO2/YAG共晶陶瓷体工艺,要分为三步工序:配制共晶成分粉体,烧结成坯体,熔凝成型。

采用醇-水溶液加热法制备Al2O3/ZrO2/YAG共晶成分的纳米复合粉,粉体颗粒平均尺寸为50nm。采用ZR100多功能放电等离子体烧结设备将复合粉体烧结成圆柱坯体,烧结温度为1450℃,压力为30MPa,保温10min。高温熔凝处理工艺路线:将Al2O3/ZrO2/YAG烧结坯体放置Mo坩埚内,然后置入高温真空熔炉,抽真空并加热至预定温度Ts,Ts范围为1750~2000℃,保温1h,缓慢冷却至1750℃并保温5min,之后,以10℃/min速率冷却至室温,如图 1所示。

|

图 1 实验流程图 Fig. 1 Flow diagram of experiment |

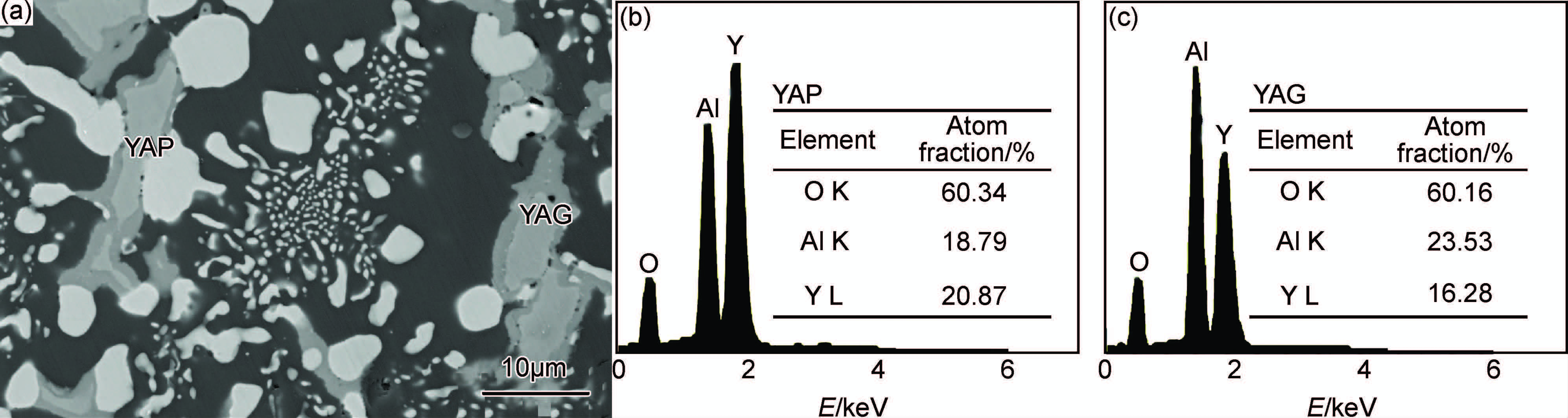

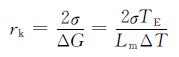

如图 2为熔凝前后试样的微观组织图,熔体温度Ts为1800℃,保温时间1h。由图 2(a)可见,熔凝后组织分布均匀且细小,各相的形状不规则,是典型的不规则共晶组织。EDX能谱分析(图 3)和X射线衍射分析(图 4)表明,黑色区域为α-Al2O3相;灰色区域为YAG相;白色区域为固溶Y2O3的c-ZrO2相。图 2(b)为高温熔凝前放电烧结坯体的显微织,由大量的等轴晶粒组成。烧结态显微组织分布不均匀,存在偏聚现象,黑色Al2O3相晶粒局部聚集。烧结组织的不均匀性源于原始复合粉体的团聚,粉体中相同组元的颗粒往往发生聚集,在烧结过程中经原子扩散合并成为大晶粒,如图中圆圈所示。

|

图 2 熔凝前后试样的微观组织结构 (a)熔凝后;(b)熔凝前 Fig. 2 Microstructure of samples before and after high temperature fused (a)as-melted (b)as-sintered |

|

图 3 Al2O3/ZrO2/YAG共晶凝固组织(a)及各相组成的能谱分析结果(b),(c),(d)(Ts为1800℃) Fig. 3 Microstructure of the as-solidified Al2O3/ZrO2/YAG ternary eutectic(a)and EDS analysis of the component phases(b),(c),(d)(Ts:1800℃) |

|

图 4 不同熔体温度处理后Al2O3/ZrO2/YAG共晶凝固组织的X射线衍射图谱 Fig. 4 XRD patterns of Al2O3/YAG/ZrO2 eutectic samples solidified as a function of melt temperature |

凝固组织的形貌特征与晶体的生长方式密切相关。据Hunt-Jackson理论,在共晶凝固过程中,如果其中一个组元相为小平面生长方式,则共晶体为小平面/非小平面生长,形成不规则共晶或复杂的规则共晶结构。在Al2O3/ZrO2/YAG 三元共晶体系中,ΔSAl2O3,ΔSYAG和ΔSZrO2熔化熵分别为47.72,188.9,29.51J/(mol·K) [17, 18]。 Al2O3 和YAG相的熔化熵大于5R,在凝固过程中以小平面方式生长,共晶组织中表现为极度不规则的形状;而ZrO2相的熔化熵值较小为3.55R,ZrO2相小平面生长倾向弱,显微组织为较规则的棒状或片状。

图 5(a)为Al2O3/ZrO2/YAG共晶陶瓷透射照片,组织中没有裂纹、孔洞等组织缺陷。另外,高分辨透射照片(图 5(b),(c),(d))显示,相-相界面非常干净,缺陷少,不存在非晶相。这些结构特征是共晶陶瓷具有良好高温性能的重要保障。

|

图 5 Al2O3/ZrO2/YAG共晶陶瓷的透射显微照片(a)和相界面的高分辨透射照片(b),(c),(d) Fig. 5 TEM micrograph of Al2O3/ZrO2/YAG eutectic ceramic(a)and high-resolution TEM at the interface between phases(b),(c),(d) |

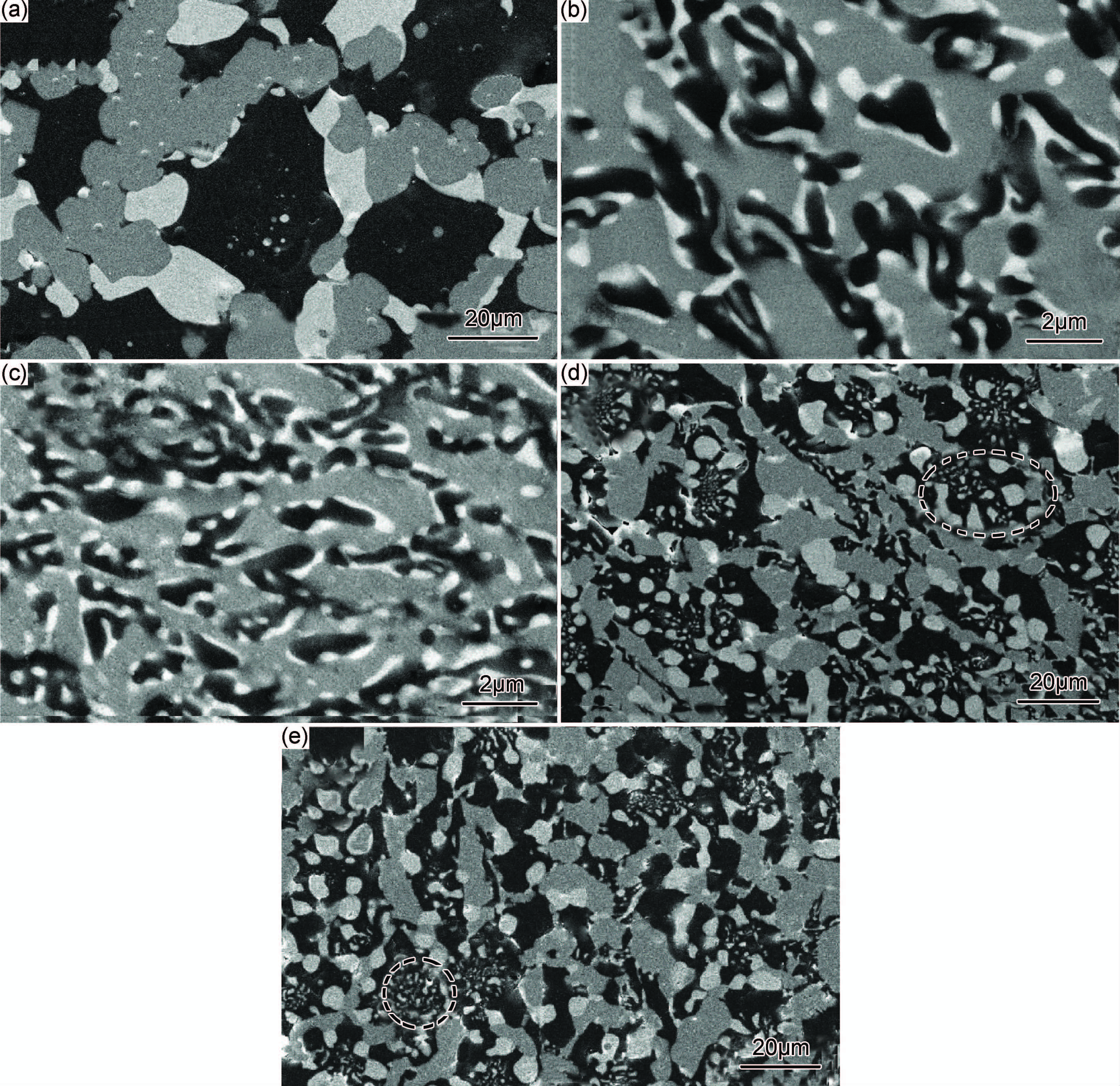

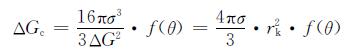

图 6为不同熔体温度Ts下Al2O3/YAG/ZrO2共晶陶瓷的凝固显微组织。由图可见,凝固组织的形貌和相尺寸随着熔体温度升高而显著变化。XRD衍射图谱分析结果显示(图 4),熔体温度在1750~1850℃时,凝固体的组成相为:α-Al2O3,c-ZrO2和YAG。熔体温度≥1900℃时,凝固体的组成相为:α-Al2O3,c-ZrO2和亚稳相YAP,即YAG相被YAP相取代。

|

图 6 不同熔体温度处理后Al2O3/YAG/ZrO2共晶熔体的凝固组织 (a)1750℃;(b)1800℃;(c)1850℃;(d)1900℃;(e)1950℃ Fig. 6 SEM micrographs of Al2O3/YAG/ZrO2 eutectic samples solidified as a function of melt temperature (a)1750℃;(b)1800℃;(c)1850℃;(d)1900℃;(e)1950℃ |

熔体温度为1750℃时,凝固组织为非共晶特征组织,如图 6(a)。图中显微组织由直边块状Al2O3,不规则YAG和圆边小块ZrO2组成,各相尺寸粗大且不连续分布,其中YAG相平均厚度为25.10μm。熔体温度为1800℃和1850℃时凝固组织特征相同,是典型的不规则Al2O3/YAG/ZrO2共晶结构,YAG基体连续分布,如图 6(b),(c)所示,而且熔体温度为1850℃时,共晶组织更加细小。

熔体温度为1900℃和1950℃时凝固体的组织特征相同,为Al2O3/ZrO2/YAP亚稳态复合陶瓷,形貌复杂且尺寸粗大,由细小的Al2O3/ZrO2二元共晶和粗大不规则的Al2O3/ZrO2/YAP亚稳共晶组成,如图 6(d),(e)所示,其中,Al2O3/ZrO2共晶(图 6中虚线圈)被Al2O3/ZrO2/YAP亚稳共晶包围,该亚稳组织的结构特征和Mizutani等[19]的研究结果相同。Mizutani等将Al2O3/ZrO2/YAG共晶成分熔体在Mo坩埚中加热到2250K以上保温2min后冷却,DTA差热分析曲线检测到两个放热峰,其中一个出现在1650℃以上,另一个出现在1650℃以下。由Al2O3-ZrO2-Y2O3三元平衡相图可知,1650℃是Al2O3-ZrO2-YAP共晶反应温度,这说明熔体凝固过程中两个放热峰先后对应着Al2O3-ZrO2和Al2O3-ZrO2-YAP共晶反应。

此外,亚稳组织结构凝固体DSC检测分析(图 7(a))表明材料在1400℃左右发生相变。XRD图谱显示(图 7(b)),亚稳态陶瓷体热处理后(1400℃,2h)出现YAP和YAG两相共存现象。SEM扫描组织和EDX能谱分析证实高温处理导致部分YAP相转变为YAG相,如图 8所示,浅灰色物质相(YAP)外层被深灰色物质相包裹(YAG),这与Hay的实验结果一致[20]。

|

图 7 Al2O3/ZrO2/YAP 复合陶瓷粉体DSC曲线(a)及其1400℃退火2h前后XRD衍射图谱(b) Fig. 7 DSC curve of Al2O3/ZrO2/YAP ceramic composite (a) and XRD patterns before and after annealing treatment at 1400℃ for 2h (b) |

|

图 8 Al2O3/ZrO2/YAP 复合陶瓷体热处理后显微组织(a)及能谱分析结果(b),(c) Fig. 8 Microstructure(a) and EDX analysis (b),(c)of the component phases of the Al2O3/ZrO2/YAP ceramic composite after annealing treatment |

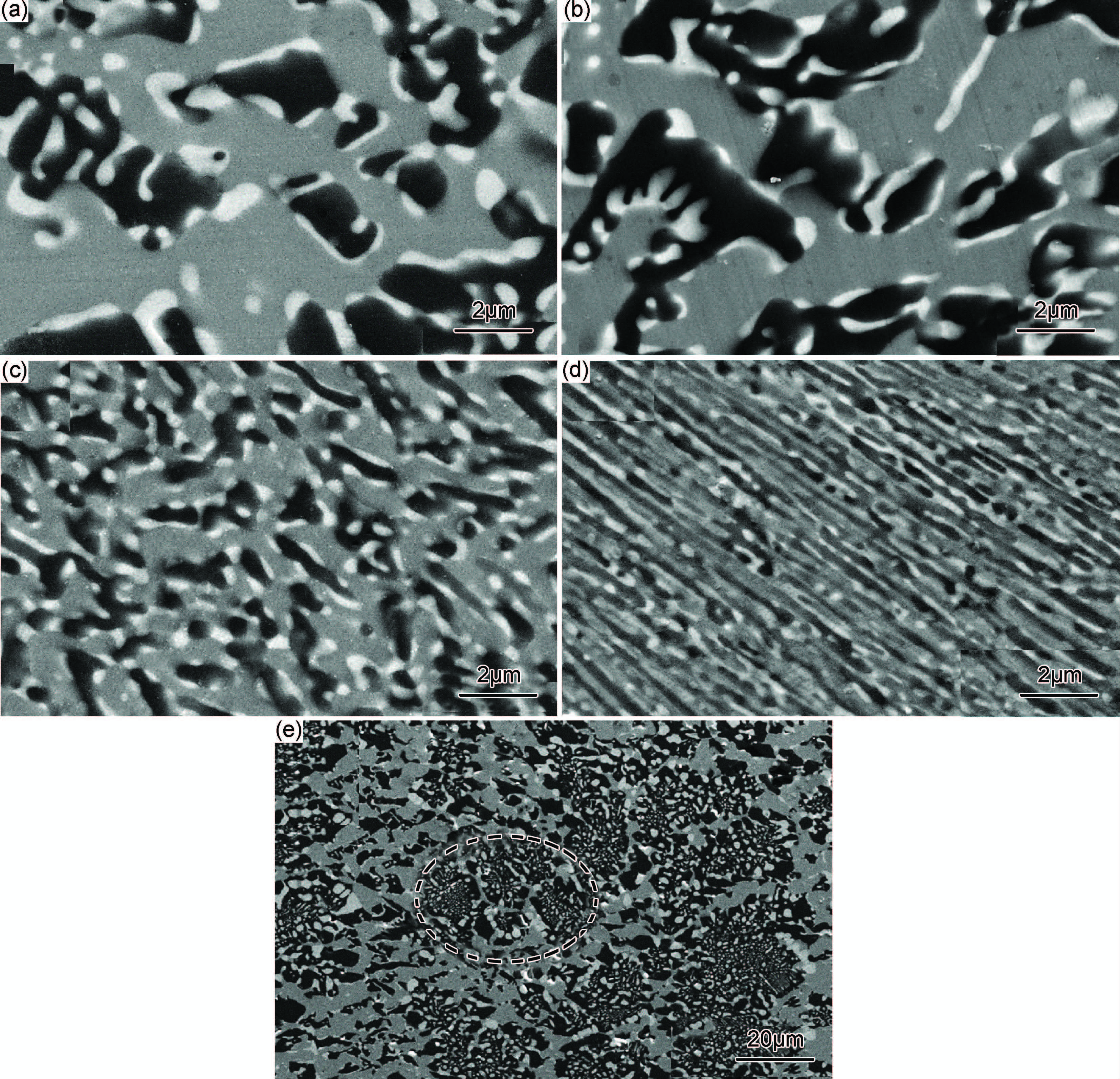

将W丝放置Mo坩埚内作为结晶种子(异质形核点),研究凝固显微组织随熔体温度变化规律,如图 9所示。熔体温度为1800~1900℃时,凝固体的显微组织为不规则Al2O3/ZrO2/YAG共晶结构,其中熔体温度为1800,1850℃时凝固组织的特征尺寸接近,YAG相尺寸为1.8μm。当熔体温度为1900℃时,凝固组织显著细化,趋向于纤维状,YAG相尺寸减小到0.5μm。熔体温度为1950℃时,凝固组织变成平行分布的纤维状Al2O3/ZrO2/YAG共晶结构,如图 9(d)所示,纳米级Al2O3和ZrO2棒紧密排列,平行地嵌入YAG基体内,YAG相间距仅为0.2μm,共晶层间距为350nm。

|

图 9 不同熔体温度下Al2O3/YAG/ZrO2共晶熔体的凝固组织(Mo坩埚底部放置W丝) (a)1800℃;(b)1850℃;(c)1900℃;(d)1950℃;(e)2000℃ Fig. 9 SEM micrographs of Al2O3/YAG/ZrO2 eutectic samples solidified with a crystal seed of W wire in bottom of Mo crucible as a function of melt temperature (a)1800℃;(b)1850℃;(c)1900℃;(d)1950℃;(e)2000℃ |

当熔体温度升高到2000℃时,显微结构变形复杂,组织粗大且不均匀,如图 9(e)所示。该组织的结构特征与图 9(d)和(e)相同,细小的Al2O3/ZrO2 共晶组织周围分布着粗大的Al2O3/ZrO2/YAP亚稳态共晶,图中虚线圈内为Al2O3/ZrO2 共晶。与没有W丝引入的试样组织特征相比(图 6),凝固组织的变化趋势相同,即随熔体温度增加组织发生细化,然后出现亚稳态结构Al2O3-ZrO2-YAP。但是,在相同熔体温度下,Mo坩埚内放置W丝后凝固组织的形貌、尺寸和结构存在差异性。熔体温度为1850℃时,无内置W丝(前者)的凝固组织更加细小。熔体温度为1900℃时,前者的凝固组织为Al2O3/ZrO2/YAP亚稳态陶瓷,而后者(内置W丝)为不规则Al2O3/ZrO2/YAG共晶。熔体温度为1950℃时,前者的凝固组织依然为Al2O3/ZrO2/YAP亚稳态陶瓷,而后者(内置W丝)为规则的纳米级纤维状Al2O3/ZrO2/YAG共晶。具体原因将下面讨论分析。

3 讨论随着熔体温度的改变,凝固组织的形貌、尺寸和组元结构等都发生显著变化。凝固组织是熔体结晶生长后的表征,它的特征间接地反映了熔体凝固过程中的结晶行为。熔体的结晶行为很大程度上与晶体形核过冷度有关,熔体过冷度是晶体生长的驱动力。共晶耦合生长过程中,JH模型描述了晶体生长速率V,共晶层间距λ和熔体过冷度ΔT之间关系,如下所示:

|

(1) |

|

(2) |

联立公式(1)和(2)可得,

|

(3) |

公式(3)表明,晶体生长速率与熔体过冷度成正比。因此,显微组织的细化,说明随着熔体温度的升高,凝固过程中熔体过冷度增加。

由经典形核理论可知,过冷液相形成固态晶核需满足两个条件,一是过冷熔体中起伏相的最大晶胚尺寸rmax≥临界晶核尺寸rk;其二是熔体的能量起伏能够提供形成晶胚所需要的能量。临界晶核rk及临界形核功ΔGc的表达式如下:

|

(4) |

|

(5) |

式中:ΔGc是液、固两相自由能之差,即吉布斯自由能;σ是固液界面能;f(θ)是异质形核催化因子(0<f(θ)<1),起到降低形核功、提高形核率作用,θ是晶核与异质晶核点的润湿角。其中,

熔体温度为1750℃时,凝固组织为非共晶结构,YAG区域不连续,而且大的YAG 区域是较小的圆形YAG相连接而成。同时观察发现,Al2O3 块体内出现一些细小的YAG和ZrO2 圆形颗粒,如图 6(a)所示。这些形貌特征说明,熔体内部存在大量丰富的形核点,熔体的表面(和模具接触部位)和内部同时发生结晶生长。这些大量晶核点源自熔体中的大尺寸原子团簇,导致熔体的过冷度很小或没有。随着熔体温度升高,大尺寸团簇衰减,熔体成分变均匀。熔体温度为1800℃时,凝固组织为细小的共晶组织,这是因为熔体的过冷度增加,晶体生长速率变快。这表明熔体温度为1800℃时,熔体中大尺寸团簇的衰减,随后冷却过程中熔体的最大晶胚尺寸减小,导致形核过冷度增加。

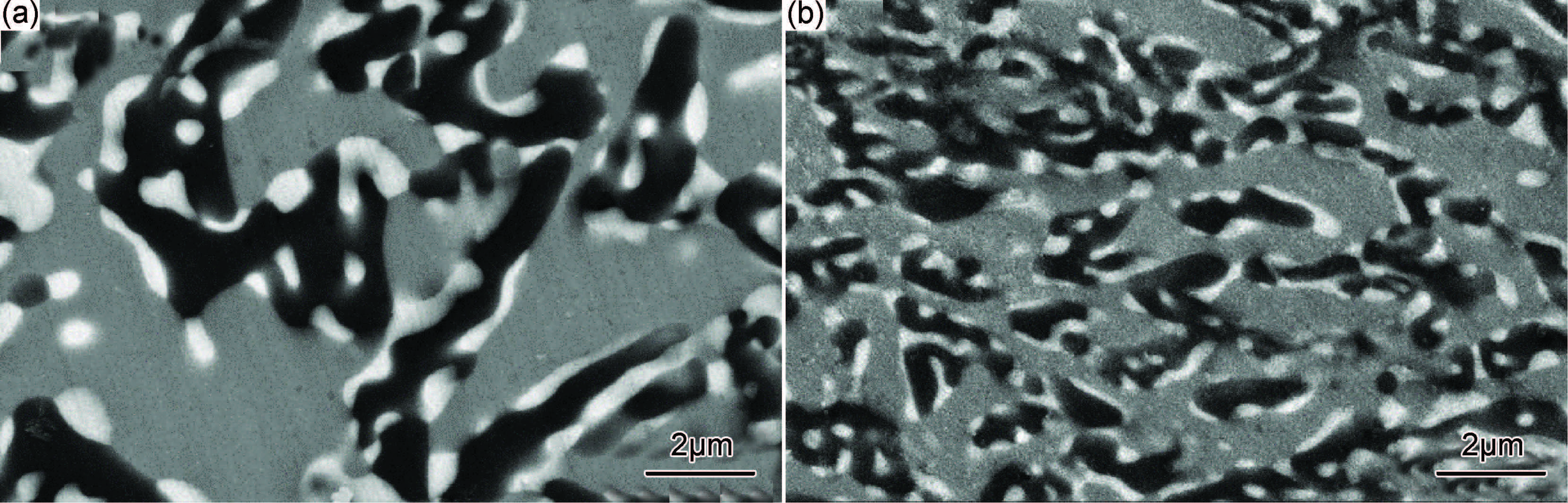

熔体温度为1850℃时,凝固组织再次发生细化(如图 6(c)所示);但是,放置W丝的凝固组织的微观尺寸在1800℃和1850℃时基本一致(如图 9(a),(b))。所以图 6(c)凝固组织发生细化,是因为坩埚内没有放置W丝,Mo作为异质晶核点发生钝化,导致润湿角θ变大。和Mo相比,W丝熔点高(3695K),稳定性更好,不容易钝化。从公式(5)可以看出,润湿角θ变大导致形核功的临界值ΔGc升高,降低形核率,不利于结晶发生[21]。由经典形核理论可知,增加形核过冷度可降低形核功,有利于增加其凝固过程中的形核率,最终导致凝固组织细化。如图 10所示,没加W丝的凝固组织在1850℃时明显细化。

|

图 10 熔体温度1850℃时凝固体的显微组织 (a)Mo坩埚内放置W丝;(b)坩埚内无W丝 Fig. 10 Micrographs of eutectic samples under melt treatment of 1850℃ (a)with a crystal seed W;(b)without crystal seed W |

熔体温度1900℃和1950℃时,Mo坩埚内凝固体变为Al2O3/ZrO2/YAP亚稳态复合陶瓷,如图 6(d),(e)所示。YAG相消失,YAP生成,说明熔体温度≥1900℃时,钼模具内表面作为异质晶核点钝化严重,形核温度很低,在1650℃左右(亚稳态共晶反应温度),导致YAG在熔体凝固过程中形核受阻,而亚稳相YAP更具有形核优势,导致熔体沿着亚稳共晶平衡路径结晶生长[19]。然而,当Mo坩埚内加入W丝后,凝固体为细小Al2O3/ZrO2/YAG共晶,直至熔体温度2000℃时凝固体变为Al2O3/ZrO2/YAP亚稳态陶瓷,如图 9所示。该现象原因是形核过冷度造成的,W丝作为异质晶核点,不易钝化,当熔体温度为2000℃时过冷熔体进入亚稳共晶结晶区;Mo作为异质晶核点,容易钝化,当熔体温度为1900℃已经进入亚稳态共晶区,图 11为共晶陶瓷形核温度随熔体温度变化曲线示意图。

|

图 11 不同试样形核温度随熔体温度的变化 Fig. 11 Variation trend of nucleation temperature of different samples with the increase of temperature |

(1) 随着熔体温度升高,异质晶核点不断钝化,熔体形核过冷度增加,凝固体的显微特征组织依次经历:非共晶Al2O3-ZrO2-YAG、不规则共晶Al2O3/ZrO2/YAG、纳米级纤维状共晶Al2O3/ZrO2/YAG和复杂粗大的亚稳态复合陶瓷Al2O3-ZrO2-YAP。

(2) W作为异质晶核点,比Mo的钝化速率慢,便于凝固组织调控,在熔体温度1950℃下获得纳米级纤维状共晶Al2O3/ZrO2/YAG。

(3) 凝固组织的演变源于异质晶核点钝化,改变形核过冷度和凝固路径,所以合理选择熔体温度和结晶种子是Al2O3/ZrO2/YAG共晶组织调控的关键。

| [1] | ZHANG J, SU H, SONG K, et al. Microstructure, growth mechanism and mechanical property of Al2O3-based eutectic ceramic in situ composites[J]. Journal of the European Ceramic Society, 2011, 31 (7): 1191–1198. DOI: 10.1016/j.jeurceramsoc.2010.11.008 |

| [2] | WAKU Y, SAKATA S, MITANI A, et al. Temperature dependence of flexural strength and microstructure of Al2O3/Y3Al5O12/ZrO2 ternary melt growth composites[J]. Journal of Materials Science, 2002, 37 (14): 2975–2982. DOI: 10.1023/A:1016073115264 |

| [3] | CRISTINA M M, OLIETE P B, LARREA A, et al. Directionally solidified Al2O3-Er3Al5O12-ZrO2 eutectic ceramics with interpenetrating or nanofibrillar microstructure:residual stress analysis[J]. Journal of the American Ceramic Society, 2012, 95 (3): 1138–1146. |

| [4] | OCHIAI S, IKEDA S, IWAMOTO S, et al. Residual stresses in YAG phase of melt growth Al2O3/YAG eutectic composite estimated by indentation fracture test and finite element analysis[J]. Journal of the European Ceramic Society, 2008, 28 (12): 2309–2317. DOI: 10.1016/j.jeurceramsoc.2008.01.013 |

| [5] | ECHIGOYA J, TAKABAYASHI Y, SASAKI K, et al. Solidification microstructure of Y2O3-added Al2O3-ZrO2 eutectic[J]. Transactions of the Japan Institute of Metals, 1986, 27 (2): 102–107. DOI: 10.2320/matertrans1960.27.102 |

| [6] | ECHIGOYA J, TAKABAYASHI Y, SUTO H, et al. Structure and crystallography of directionally solidified Al2O3-ZrO2-Y2O3 eutectic by the floating zone-melting method[J]. Journal of Materials Science Letters, 1986, 5 (2): 150–152. DOI: 10.1007/BF01672029 |

| [7] | LAKIZA S M. Directionally solidified eutectics in the Al2O3-ZrO2-Ln(Y)2O3 systems (Review)[J]. Powder Metallurgy and Metal Ceramics, 2009, 48 (1-2): 42–59. DOI: 10.1007/s11106-009-9098-7 |

| [8] | WAKAI F, KODAMA Y, SAKAGUCHIS, et al. A superplastic covalent crystal composite[J]. Nature, 1990, 344 (6265): 421–423. DOI: 10.1038/344421a0 |

| [9] | MATSON L E, HECHT N. Creep of directionally solidified alumina/YAG eutectic monofilaments[J]. Journal of the European Ceramic Society, 2005, 25 (8): 1225–1239. DOI: 10.1016/j.jeurceramsoc.2005.01.005 |

| [10] | 于建政, 张军, 苏海军, 等. 激光双面区熔Al2O3/Y3Al5O12 共晶自生复合陶瓷的制备与表征[J]. 无机材料学报, 2012, 27 (): 843–848. YU J Z, ZHANG J, SU H J, et al. Fabrication and characterization of Al2O3/Y3Al5O12 eutectic in situ composite ceramics by double side laser zone remelting method[J]. Journal of Inorganic Material, 2012, 27 (8): 843–848. DOI: 10.3724/SP.J.1077.2012.11627 |

| [11] | 王进, 刘俊成, 曹献莹, 等. 感应区熔法制备Al2O3/MgAl2O4/ZrO2共晶陶瓷[J]. 人工晶体学报, 2013, 42 (): 1814–1818. WANG J, LIU J C, CAO X Y, et al. Preparation Al2O3/MgAl2O4/ZrO2 eutectic ceramic by induction zone melting method[J]. Journal of Synthetic Crystals, 2013, 42 (9): 1814–1818. |

| [12] | 赵忠民, 张龙, 宋义刚, 等. 超重力下自挤压辅助燃烧合成Al2O3-ZrO2(Y2O3)共晶陶瓷[J]. 稀有金属材料与工程, 2011, 40 (增刊 1): 203–206. ZHAO Z M, ZHANG L, SONG Y G, et al. Al2O3-ZrO2 (Y2O3) eutectic ceramics preparing by self-pressing assisting combustion synthesis under high gravity[J]. Rare Metal Materials and Engineering, 2011, 40 (Suppl 1): 203–206. |

| [13] | ZHAO Z M, ZHANG L, SONG Y G, et al. Microstructures and properties of rapidly solidified Y2O3 doped Al2O3/ZrO2 composites prepared by combustion synthesis[J]. Scripta Mater, 2006, 55 (9): 819–822. DOI: 10.1016/j.scriptamat.2006.07.007 |

| [14] | FU X S, CHEN G Q, ZHOU W L, et al. Microstructure refinement of melt-grown Al2O3/YAG/ZrO2 eutectic composite by a new method:melt superheating treatment[J]. Scripta Materialia, 2013, 68 (9): 731–734. DOI: 10.1016/j.scriptamat.2013.01.009 |

| [15] | CHEN G Q, FU X S, ZHOU W L, et al. Effect of cooling rate on the microstructure and mechanical properties of melt-grown Al2O3/YAG/ZrO2 eutectic ceramic[J]. Journal of the European Ceramic Society, 2012, 32 (16): 4195–4204. DOI: 10.1016/j.jeurceramsoc.2012.06.020 |

| [16] | LAKIZA S M, LOPATO L M. Stable and metastable phase relations in the system alumina-zirconia-yttria[J]. Journal of the American Ceramic Society, 1997, 80 (4): 893–902. |

| [17] | GERVAIS M, LEFLOCH S, RIFFLET J C, et al. Effect of the melt temperature on the solidification process of liquid garnets Ln3Al5O12 (Ln=Dy, Y, and Lu)[J]. Journal of the American Ceramic Society, 1992, 75 (11): 3166–3168. DOI: 10.1111/jace.1992.75.issue-11 |

| [18] | BARIN I, PLATZKI G. Thermochemical Data of Pure Substances[M]. Weinheim: VCH Verlagsgesellschaft mbH, 1995. |

| [19] | MIZUTANI Y, YASUDA H, OHNAKA I, et al. Undercooled melt formation by melting of metastable eutectic structure in Al2O3-Y2O3-ZrO2 system[J]. Materials Transactions, 2002, 43 (11): 2847–2854. DOI: 10.2320/matertrans.43.2847 |

| [20] | HAY R S. Kinetics and deformation during the reaction of yttrium-aluminum perovskite and alumina to yttrium-aluminum garnet[J]. Journal of the American Ceramic Society, 1994, 77 (6): 1473–1485. DOI: 10.1111/jace.1994.77.issue-6 |

| [21] | NOTTOFF C, FEUERBACHER B, FRANZ H, et al. Direct determination of metastable phase diagram by synchrotron radiation experiments on undercooled metallic melts[J]. Physical Review Letters, 2001, 86 (6): 1038–1041. DOI: 10.1103/PhysRevLett.86.1038 |

2017, Vol. 45

2017, Vol. 45