文章信息

- 程明阳, 郝世明, 谢敬佩, 王爱琴, 马窦琴, 孙亚丽

- CHENG Ming-yang, HAO Shi-ming, XIE Jing-pei, WANG Ai-qin, MA Dou-qin, SUN Ya-li

- SiCP/Al-Cu复合材料的高温热变形行为

- Hot Deformation Behavior of SiCP/A1-Cu Composite

- 材料工程, 2017, 45(2): 17-23

- Journal of Materials Engineering, 2017, 45(2): 17-23.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000528

-

文章历史

- 收稿日期: 2015-04-29

- 修订日期: 2016-09-20

2. 河南科技大学 物理工程学院, 河南 洛阳 471023;

3. 河南科技大学 材料科学与工程学院, 河南 洛阳 471023;

4. 有色金属共性技术河南省协同创新中心, 河南 洛阳 471023

2. School of Physics and Engineering, Henan University of Science and Technology, Luoyang 471023, Henan, China;

3. School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang 471023, Henan, China;

4. Collaborative Innovation Center of Non-ferrous Materials of Henan Province, Luoyang 471023, Henan, China

颗粒增强铝基复合材料是一种具有低密度、高比强度、低膨胀、比硬度高及导热性能好的材料,适合工程应用中对于材料减轻质量、提高性能的迫切需求,因此近年来得到了迅速的发展,在航空航天领域的应用也更为广泛[1, 2]。体积分数为30%甚至更高的碳化硅颗粒增强铝基复合材料由于具有与钢材接近的低热胀系数、更好的尺寸稳定性、比铝合金和钛合金高1倍的比刚度,而被誉为继铝合金和铍合金后“第3代航空航天惯性器件材料”[3]。在制备颗粒增强铝基复合材料的过程中,大多都需要进行二次加工变形,因此研究该复合材料的热变形行为具有十分重要的意义[4, 5]。国内外学者对铝合金和低体积分数颗粒增强铝基复合材料的研究很多[6-9]。陈学海[10]对7085铝合金热变形行为及加工图进行了研究,探讨了7085铝合金的应力-应变曲线、本构方程和显微组织演变规律,并对加工图进行了分析;向伟[11]对B4Cp/6061铝基复合材料进行了热变形研究,对实验数据进行摩擦修正绘制应力-应变曲线,并通过加工图结合显微组织分析出最佳加工区域;张建军等[12]研究了SiCp/6168Al复合材料的热变形本构关系,其通过5次指数拟合建立的本构方程能计算出适合任意变形条件下的流变应力。Patel等[13]对10%SiCp/AA2014复合材料的热变形行为进行研究,建立其本构方程并计算出激活能。但关于30%~45%SiCp/Al-Cu(体积分数)复合材料的高温热变形行为方面的研究较少。

通过研究SiCp/Al-Cu复合材料的高温塑性变形流变应力行为,建立合理的流变应力模型,较准确地描述变形温度、变形程度以及变形速率等工艺参数对其流变应力的影响规律,可为航空整体大构件热成型工艺的制定提供可靠的理论依据。鉴于此,本工作在Gleeble-1500D热模拟试验机上对SiCp/A1-Cu复合材料圆柱试样进行等温压缩实验,探讨热变形时的流变应力与变形温度、应变速率间的关系,采用一元线性回归法建立模型,确定复合材料的平均热变形激活能,导出本构方程并建立热加工图,分析变形温度、应变速率等因素对流变应力的影响规律,为优化该复合材料整体大构件的热加工工艺提供理论依据。

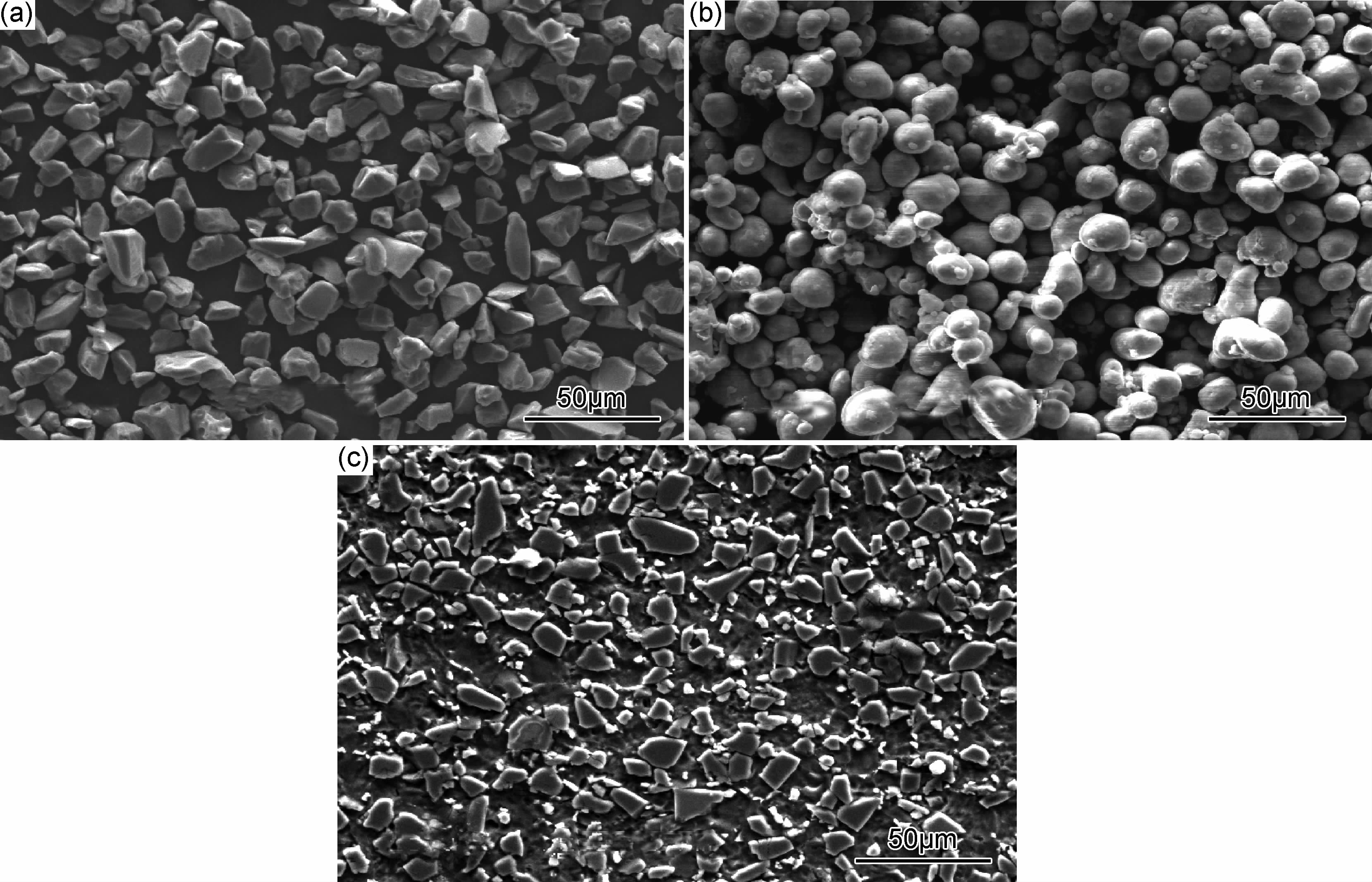

1 实验材料与方法实验材料为SiCp/Al-Cu复合材料,图 1所示为原材料粉末与热压试样的显微形貌。可知原材料中增强体为粒度15μm的SiC颗粒,形状为不规则尖锐多角块状,如图 1(a)所示。基体材料为采用超音速喷射沉积法制成的Al-4.13Cu(质量分数)合金粉末,原始粒度为10μm,如图 1(b)所示。成分配比为30%SiC+70%Al(体积分数,下同),混合均匀后在 VDBF-250型真空扩散焊试验机上进行真空热压,热压温度为580℃,压力为80MPa。图 1(c)所示为热压SiCp/Al-Cu复合材料的显微组织。

|

图 1 原材料粉末和热压试样的显微组织 (a)SiC颗粒;(b)Al-Cu粉末;(c)热压试样 Fig. 1 Microstructures of raw material powders and hot pressed specimen (a)SiC particle;(b)Al-Cu powder;(c)hot pressed specimen |

热压缩试样尺寸为φ8mm×12mm,采用圆柱体单向压缩法,利用Gleeble-1500D热模拟试验机沿轴向对试样进行热压缩,研究复合材料的高温热变形行为。变形温度分别为350,400,450,500℃,应变速率分别为0.01,0.1,1,10s-1。压缩变形前,在变形温度保温5min,随后在指定的温度和应变速率下进行压缩变形,试样变形后立即水淬,保留热变形组织便于观察分析。总的压缩量达到真应变值0.7(即最大变形程度50%),压缩量不能过大,否则试样两端摩擦的影响会加大,从而降低实验的准确度。试样两端的凹槽内填充润滑剂(75%石墨+20%机油+5%硝酸三甲苯酯,质量分数),以减少摩擦对应力的影响。压缩过程中由Gleeble-1500D热模拟机的计算机系统自动采集应力、应变、温度等数据,绘制真应力-真应变曲线。

采用线切割方法将变形后的试样沿轴向中心剖开制备金相试样,利用光学显微镜和扫描电镜观察SiCp/Al-Cu复合材料组织变化,所用腐蚀剂为Keller试剂(1.0%HF+1.5%HCl+2.5%HNO3+95%H2O,体积分数)。

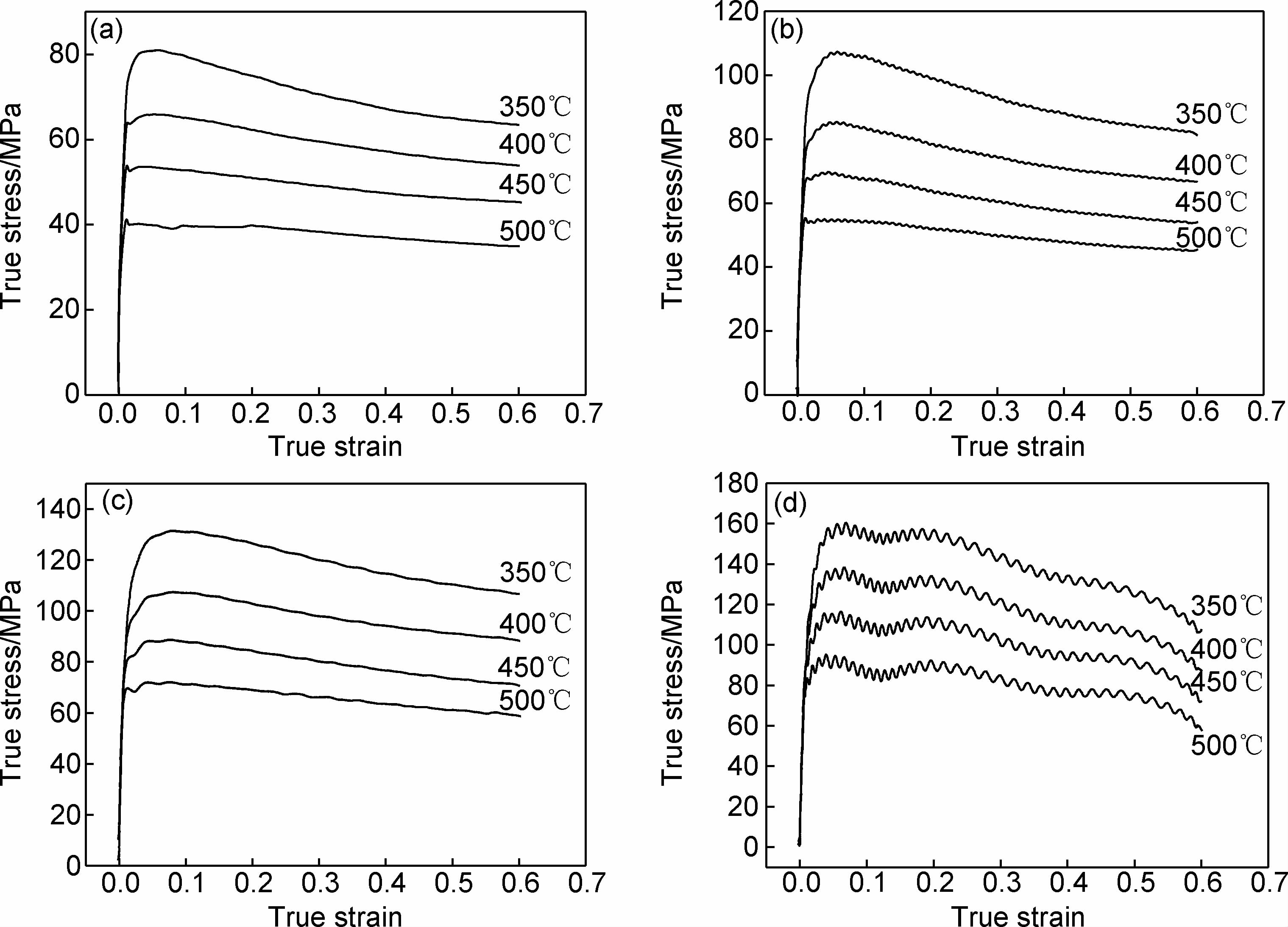

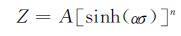

2 结果与分析 2.1 真应力-真应变曲线图 2为SiCp/A1-Cu复合材料热压缩变形真应力-真应变关系曲线。可以发现,在相同的应变速率下,对应于同一应变值,温度越高,其所对应的应力值越小。且在整个压缩过程中,复合材料有明显的稳态流变特征。在变形的初始阶段,加工硬化作用占主导地位,材料的流变应力迅速增加,随着变形量的增加,材料发生动态再结晶。当加工硬化作用和软化作用达到平衡时,应力-应变曲线出现一个应力峰值,随后再结晶软化作用占据主导地位,材料的应力逐渐降低,最后达到稳定值不变。当应变速率为10s-1 时(图 2(d)),复合材料的应力-应变曲线上出现了波浪峰,并且随温度的升高,波浪峰变得更为明显,这是加工硬化和再结晶软化周期性交替作用的结果。

|

图 2 SiCp/Al-Cu复合材料热压缩变形真应力-真应变曲线 (a)0.01s-1;(b)0.1s-1;(c)1s-1;(d)10s-1 Fig. 2 True stress-true strain curves of SiCp/Al-Cu composite during hot compression deformation (a)0.01s-1;(b)0.1s-1;(c)1s-1;(d)10s-1 |

由图 2可知,在应变速率一定时,流变应力随温度升高而降低。这是由于,随温度升高材料动态再结晶的形核率和长大速率增加,软化作用增强; 而且温度越高、原子动能越大,原子间的结合力就弱,即剪切应力降低。可见,SiC/Al-Cu复合材料是温度敏感材料。在恒定温度下,流变应力随应变速率增加而增大。因为在恒定温度下、应变速率较低时,再结晶形核时间较长,形核数量增多,再结晶软化作用强于加工硬化作用,随应变速率增加,变形组织形核和长大概率减少,位错增殖急剧增加,加工硬化作用更加明显,表现为流变应力迅速升高。可见,SiC/Al-Cu复合材料对应变速率具有正的敏感性:温度越高、应变速率越小,材料变形抗力就越小,复合材料达到稳态变形就越容易。

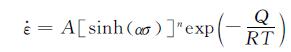

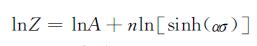

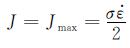

2.2 流变应力方程一般认为材料的热变形行为是一个热激活过程,流变应力取决于变形温度和应变速率,通常采用Arrhenius方程来表示[14]:

|

(1) |

式中:

|

(2) |

对式(2)两边取对数,可得:

|

(3) |

由式(1)对1/T求偏导得:

|

(4) |

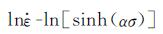

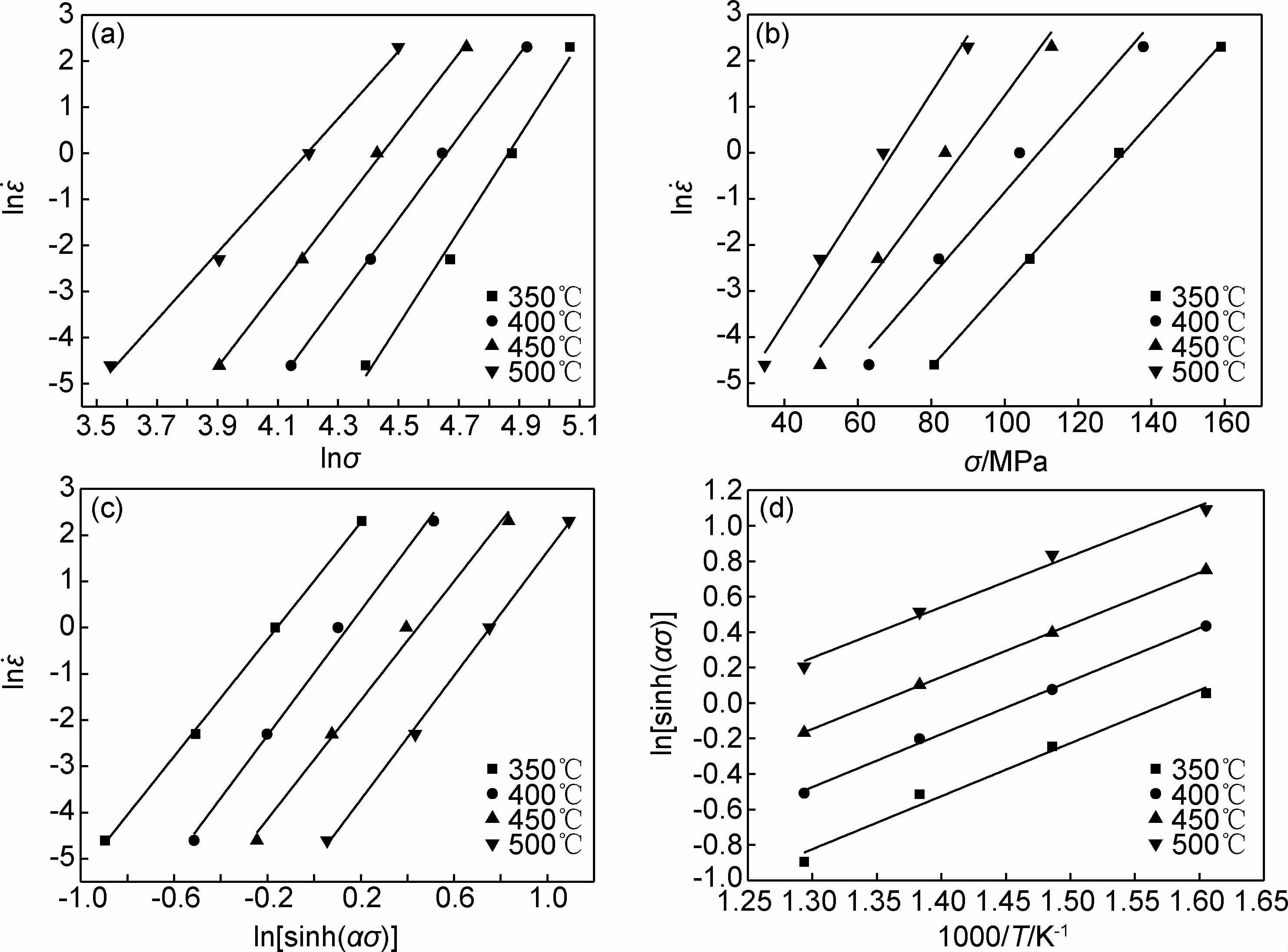

图 3为峰值应力σ、变形温度T和应变速率

|

图 3 SiCp/Al-Cu复合材料应力σ、变形温度T和应变速率  |

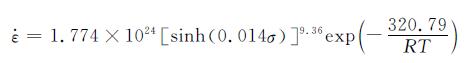

将所求得的数据代入式(1),可得SiCp/Al-Cu复合材料的热变形本构方程为:

|

(5) |

|

图 4 lnZ与ln[sinh(ασ)]的关系 Fig. 4 Relationship between lnZ and ln[sinh(ασ)] |

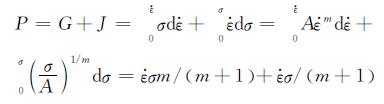

热加工图的建立主要基于动态材料模型[17]。该模型认为,材料热变形过程中的能量消耗行为取决于材料显微组织的变化,在热变形过程中,单位体积材料的瞬时消耗功率P为流变应力与应变速率的乘积

|

(6) |

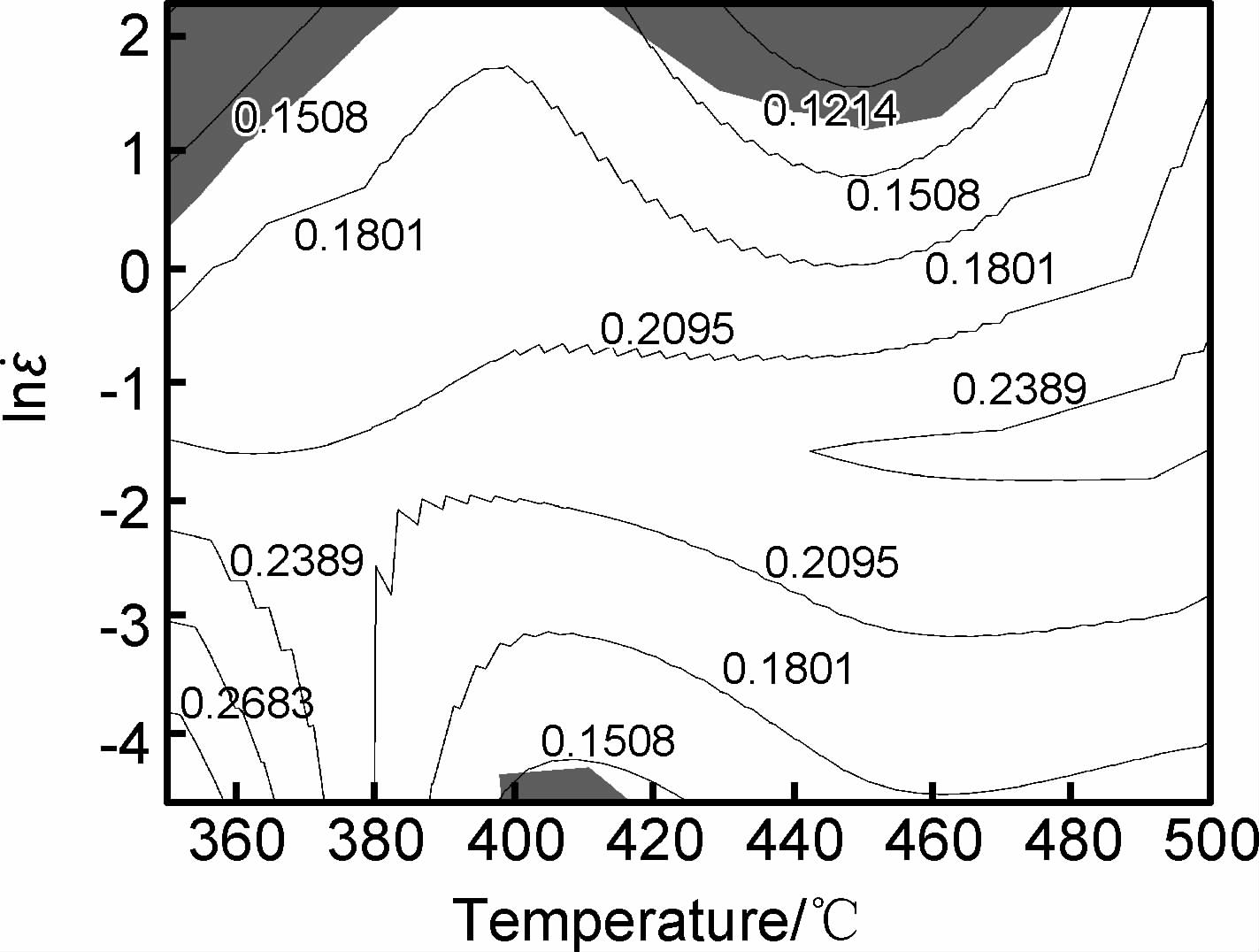

而在恒定温度下,热变形过程中的流变应力可表示为

|

(7) |

式中:

|

(8) |

式中:η为无量纲参数,描述材料热变形过程中因显微组织改变而消耗的能量与热变形过程中消耗总能量的比值。能量耗散效率η取决于热变形温度T及应变速率

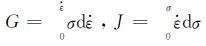

在本实验条件下,真应变为0.5时SiCp/Al-Cu复合材料的热加工图如图 5所示。等值轮廓曲线表示能量耗散效率η值,阴影部分为流变失稳区,白色区域便是安全加工区。从加工图中可直接获得有关变形机理和组织演变规律等信息。可以看出存在3个失稳区域,第1个区域为应变速率为2.72~10s-1、变形温度为350~380℃的区域,第2个区域是应变速率为2.72~10s-1、变形温度为420~480℃的区域,第 3个区域是应变速率为0.01~0.018s-1、变形温度为397~430℃的区域。

|

图 5 SiCp/Al-Cu复合材料在真应变为0.5时的热加工图 Fig. 5 Thermal processing map of SiCp/Al-Cu composite at the true strain of 0.5 |

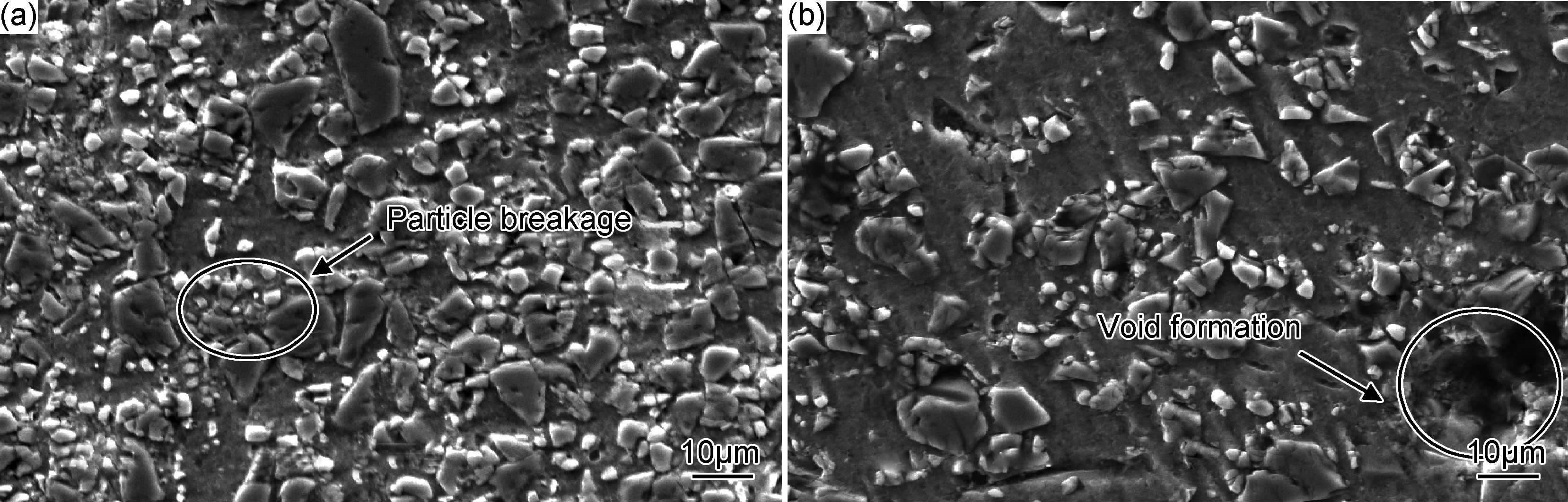

图 6 和图 7 所示分别为失稳区的显微组织和安全加工区的显微组织。由图 6 可知,在应变速率为10s-1、变形温度分别为350,450℃时,显微组织中存在SiC颗粒的部分破碎、孔洞及SiC颗粒的少许剥落(图中圈内)。可见不适合在该条件下进行加工。

|

图 6 SiCp/A1-Cu复合材料失稳区的微观组织 (a)350℃,10s-1;(b)450℃,10s-1 Fig. 6 Microstructures of instability region of SiCp/A1-Cu composite (a)350℃,10s-1;(b)450℃,10s-1 |

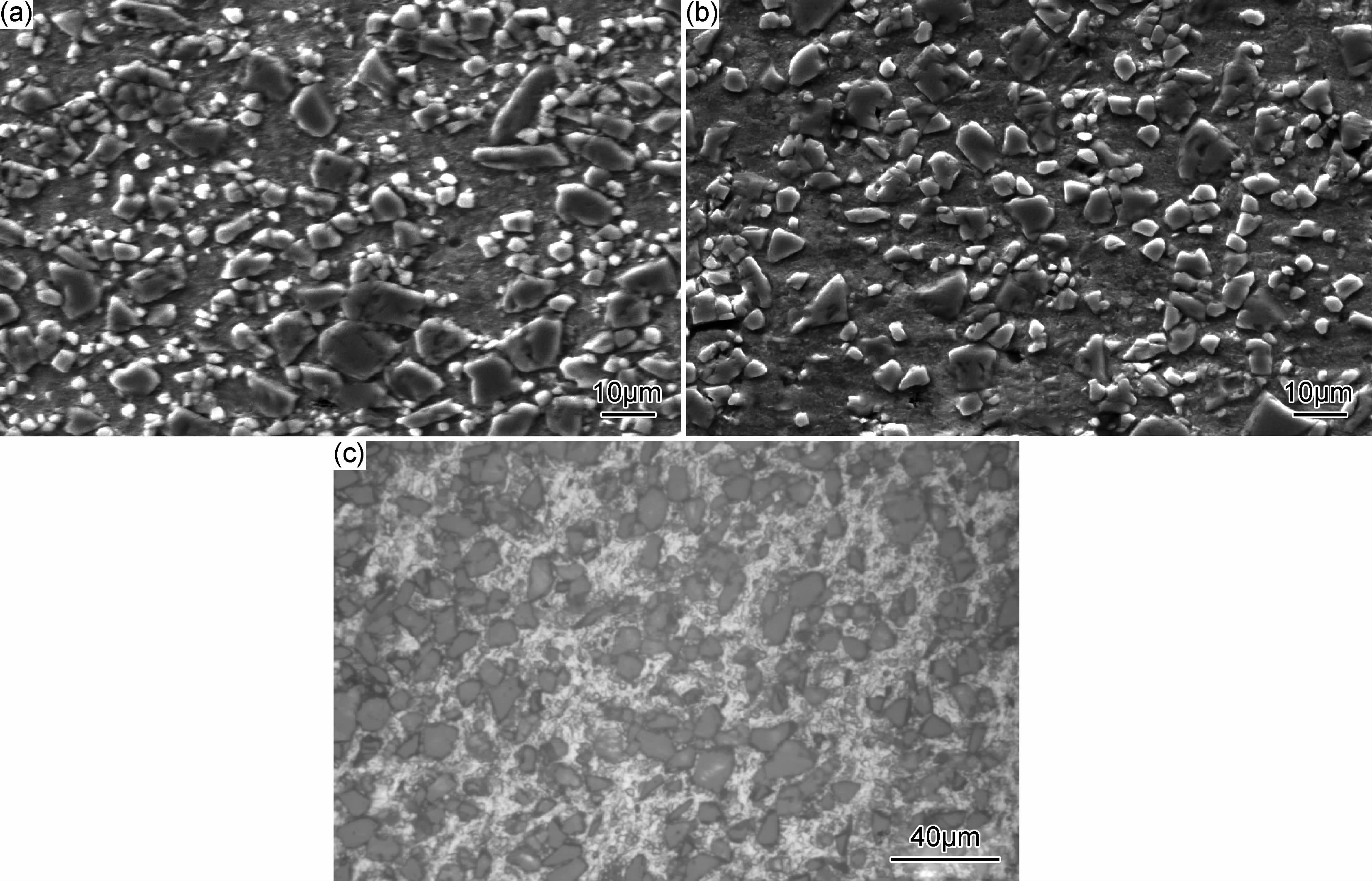

|

图 7 SiCp/A1-Cu复合材料安全加工区的微观组织 (a)350℃,0.1s-1(SEM);(b)450℃,0.1s-1(SEM);(c)450℃,0.1s-1(OM) Fig. 7 Microstructures of stability region of SiCp/A1-Cu composite (a)350℃,0.1s-1(SEM);(b)450℃,0.1s-1(SEM);(c)450℃,0.1s-1 (OM) |

在温度为350℃、应变速率为0.1s-1变形后,SiC颗粒与基体的界面结合较好,存在少量小孔,SiC颗粒损伤少(图 7(a))。在温度为450℃、应变速率为0.1s-1变形后,SiC颗粒与基体的界面结合良好,基本不存在小孔及 SiC 颗粒损伤的现象(图 7(b))。由OM像观察到等轴状的再结晶晶粒,但晶粒大小不均匀,在SiC 颗粒团聚的位置再结晶晶粒较细小,而SiC颗粒相对稀疏的位置再结晶晶粒尺寸较大。动态再结晶使材料的微观结构得到改善,有利于提高材料的性能(图 7(c))。

3 结论(1) SiCp/Al-Cu复合材料的应力-应变曲线主要以动态再结晶为特征,峰值应力随变形温度的降低或应变速率的升高而增加,且为温度和应变速率的敏感材料。

(2) SiCp/Al-Cu复合材料的平均热变形激活能为320.79kJ/mol,其热变形方程为

(3)真应变为0.5时复合材料的3个热变形失稳区域为应变速率为 2.72~10s-1、变形温度为 350~380℃的区域,应变速率为2.72~10s-1、变形温度为 420~480℃的区域和应变速率为 0.01~0.018s-1、变形温度为397~430℃的区域。

(4) 加工图中失稳区的显微组织普遍存在颗粒破裂、孔洞等现象,而加工安全区微观组织明显改善,并出现再结晶颗粒。

| [1] | 杨旭东, 邹田春, 陈亚军, 等. 碳纳米管和氧化铝混杂增强铝基复合材料的制备及力学性能[J]. 材料工程, 2016, 44 (): 67–72. YANG X D, ZOU T C, CHEN Y J, et al. Fabrication and mechanical properties of aluminum matrix composites reinforced with carbon nanotubes and alumina[J]. Journal of Materials Engineering, 2016, 44 (7): 67–72. |

| [2] | MARUYAMA B, HUNT W H. Discontinuously reinforced aluminum:current status and future direction[J]. Journal of the Minerals,Metals and Materials Society, 1999, 51 (11): 59–61. DOI: 10.1007/s11837-999-0225-1 |

| [3] | 郝世明, 谢敬佩. 30%SiCp/2024A1复合材料的热变形行为及加工图[J]. 粉末冶金材料科学与工程, 2014, 19 (): 1–7. HAO S M, XIE J P. Hot deformation behavior and processing map of 30%SiCp/2024A1 composite[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19 (1): 1–7. |

| [4] | GOSWAMI R K, SIKAND R, DHAR A, et al. Extrusion characteristics of aluminum alloy/SiCp metal matrix composites[J]. Materials Science and Technology, 1999, 15 (4): 443–449. DOI: 10.1179/026708399101505914 |

| [5] | ZHANG B L, MACLEAN M S, BAKER T N. Hot deformation behaviour of aluminum alloy 6061/SiCp MMCs made by powder metallurgy route[J]. Materials Science and Technology, 2000, 16 (7-8): 897–902. DOI: 10.1179/026708300101508658 |

| [6] | SRIVASTAVA V C, JINDAL V, UHLENWINKEL V, et al. Hot-deformation behaviour of spray-formed 2014 Al+SiCp metal matrix composites[J]. Materials Science and Engineering:A, 2008, 477 (1): 86–95. |

| [7] | 吴文祥, 韩逸, 钟皓, 等. 2026 铝合金热压缩变形流变应力行为[J]. 中国有色金属学报, 2009, 19 (): 1403–1408. WU W X, HAN Y, ZHONG H, et al. Flow stress behavior of 2026 aluminum alloy under hot compression deformation[J]. The Chinese Journal of Nonferrous Metals, 2009, 19 (8): 1403–1408. |

| [8] | 赵明久, 刘越, 毕敬. 碳化硅颗粒增强铝基复合材料(SiCp/2024Al) 的热变形行为[J]. 金属学报, 2003, 39 (): 221–224. ZHAO M J, LIU Y, BI J. Hot deformation behavior of silicon carbide particulate reinforced 2024 aluminum based composite[J]. Acta Metallurgica Sinica, 2003, 39 (2): 221–224. |

| [9] | 贾乐, 陈康华, 陈送义, 等. 7085 铝合金的高温压缩流变应力及软化行为[J]. 粉末冶金材料科学与工程, 2012, 17 (): 423–429. JIA L, CHEN K H, CHEN S Y, et al. Flow stress and softening behavior of 7085 aluminum alloy during compression deformation at elevated temperature[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17 (4): 423–429. |

| [10] | 陈学海.7085铝合金热变形行为及加工图研究[D].长沙:中南大学,2011. CHEN X H.Hot deformation and processing map of 7075 aluminum alloy[D].Changsha:Central South University,2011. |

| [11] | 向伟.B4Cp/6061铝基复合材料的热变形特征及加工图[D].长沙:中南大学,2012. XIANG W.Hot deformation and processing map of B4Cp/6061Al composite[D].Changsha:Central South University,2012. |

| [12] | 张建军, 郭胜利. 碳化硅颗粒增强6168铝基复合材料热变形本构关系[J]. 西华大学学报(自然科学版), 2014, 33 (): 76–81. ZHANG J J, GUO S L. Constitutive relationship of hot deformation for Al alloy matrix composites 6168 reinforced by SiC particulates[J]. Journal of Xihua University(Natural Science Edition), 2014, 33 (4): 76–81. |

| [13] | PATEL A, DAS S, PRASAD BK. Compressive deformation behavior of Al alloy (2014)-10wt.%SiCp composite:effects of strain rates and temperatures[J]. Materials Science and Engineering:A, 2011, 530 : 225–232. DOI: 10.1016/j.msea.2011.09.078 |

| [14] | 张施琦, 冯定, 张跃, 等. 新型超高强度热冲压用钢的热变形行为及本构关系[J]. 材料工程, 2016, 44 (): 15–21. ZHANG S Q, FENG D, ZHANG Y, et al. Hot deformation behavior and constitutive model of advanced ultra-high strength hot stamping steel[J]. Journal of Materials Engineering, 2016, 44 (5): 15–21. |

| [15] | SELLARS C M, TEGART W J M. Hot workability[J]. International Materials Reviews, 1971, 17 (1): 1–24. |

| [16] | SELLARS C M, MCTEGART W J. On the mechanism of hot deformation[J]. Acta Metallurgica, 1966, 14 (9): 1136–1138. DOI: 10.1016/0001-6160(66)90207-0 |

| [17] | 熊毅, 熊良银, 张凌峰, 等. GH4199合金的热变形行为与微观组织演变[J]. 中国有色金属学报, 2010, 20 (): 655–661. XIONG Y, XIONG L Y, ZHANG L F, et al. Hot deformation behavior and microstructure evolution of superalloy GH4199[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (4): 655–661. DOI: 10.1016/S1003-6326(09)60194-1 |

2017, Vol. 45

2017, Vol. 45