文章信息

- 柳建, 孟凡军, 殷凤良, 陈永雄, 梁秀兵

- LIU Jian, MENG Fan-jun, YIN Feng-liang, CHEN Yong-xiong, LIANG Xiu-bing

- 热喷涂涂层与基体结合界面研究进展

- Progress in Research on Bonding Interface Between Thermal Spraying Coating and Substrate

- 材料工程, 2017, 45(1): 101-110

- Journal of Materials Engineering, 2017, 45(1): 101-110.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2014.001230

-

文章历史

- 收稿日期: 2014-10-27

- 修订日期: 2016-09-18

2. 装甲兵工程学院 装备再制造技术国防科技重点实验室, 北京 100072

2. National Key Laboratory for Remanufacturing, Academy of Armored Forces Engineering, Beijing 100072, China

再制造可以实现对废旧机电产品的资源化高级利用,是实现节能减排的有效途径,具有显著的资源节约和环境保护作用,契合了十八大提出的“五位一体”生态文明建设精神和《全球2028机械工程展望》倡导的“创造更清洁、更健康、更安全和可持续发展世界”的共识[1]。

热喷涂技术是再制造关键支撑技术之一。相比其他再制造技术,热喷涂具有生产效率高、涂层性能优、经济效益好、材料利用率高等优点,因而受到国内外研究人员的高度关注。目前,热喷涂技术已被广泛用来制备耐磨层、耐腐蚀层及各种功能涂层,并用于曲轴、柱塞、锅炉“四管”,以及飞机、舰船等零部件的维修再制造中[2-9]。不过,热喷涂同样存在异质再制造界面过程。异质再制造界面过程及材料组织结构形成是成形再制造实现的瓶颈问题,对再制造性能有至关重要的影响。本文对热喷涂涂层与基体结合界面的国内外研究发展现状进行了概括综述。在此基础上,对热喷涂涂层与基体结合界面的未来研究发展方向提出了建议。

1 涂层与基体结合界面研究现状 1.1 结合界面形成机理研究发展现状固体表/界面是一个非常混乱复杂的、不规则的系统[10]。界面是材料物理、化学性质发生空间突变的二维区域,对材料各项性能都有重要的影响。界面问题是再制造的三大瓶颈之一,对再制造质量有至关重要的影响,为此,许多学者都对热喷涂涂层与基体的结合界面进行了深入研究。龚晓辉等[11]利用金相显微镜及扫描电镜对Al-12% Si合金基体上等离子喷涂镍层组织形态及两相界面做了细致观察。结果显示,在基体铝合金与带状喷涂镍层之间存在由厚氧化膜形成的不规则熔合线,阻碍焊合作用,因此得出结论:镍与铝合金尚未达到冶金上的熔合,其结合机理尚需进一步研究。

Kim等[12-14]分别对铌基体上等离子喷涂陶瓷涂层、镁合金表面电弧喷涂铝涂层以及45钢基体上电爆炸喷涂Ti6Al4V涂层的结合界面微观组织结构进行了分析,发现涂层与基体间存在扩散行为,界面属于扩散型界面。文献[15-17]的研究中,也都借助扫描电镜和X射线能谱仪等设备对不同条件下的结合界面进行分析,证实涂层与基体间存在扩散行为。钱声伟等[18]运用透射电镜,X光衍射及电子探针等方法,详细研究了等离子喷涂Mo涂层与电弧喷涂Al涂层的界面相组成、成分与结构。结果发现:Mo涂层与钢基材的界面区内存在许多扩散反应产物,是相、成分、组织结构的突变区域,涂层结合类型主要是冶金结合;而Al涂层仅在界面少数孤立点上有反应发生,结合类型以机械结合和物理结合为主,这表明不同喷涂材料与基体的结合机理不同。

实际上,涂层与基体的结合类型大致可以分为两大类:扩散/冶金结合以及机械/物理结合。这主要取决于其配对材料的相容性。相容性好,则涂层与基体可以实现冶金结合,如同系金属之间配对。相容性不好,则结合主要靠喷涂微粒在基体表面的抛锚作用及分子间作用力,如金属基体表面喷涂陶瓷涂层其结合类型即主要为机械结合和物理结合。

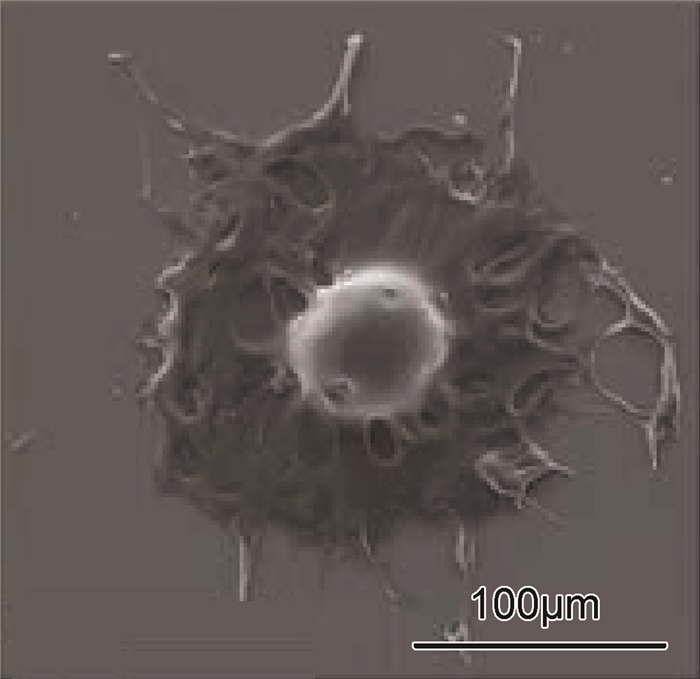

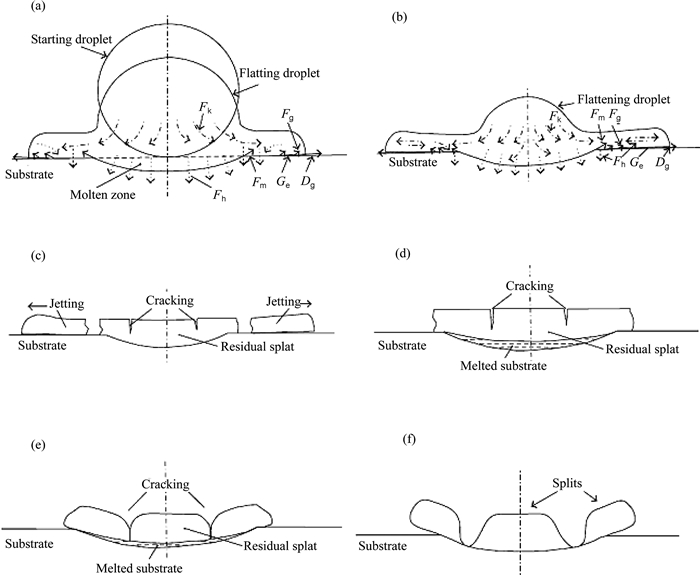

但是,热喷涂过程中,由于喷涂微滴尺寸很小,而且喷涂撞击的速率比较高,实际研究观察涂层的形成过程和机理比较困难。因此,为弄清热喷涂涂层与基体结合界面的形成机理,许多研究者都借助数值模拟手段对喷涂微滴在基体上的碰撞沉积过程进行了研究分析,其行为直接决定了涂层与基体结合界面的形成。其中,比较有代表性的喷涂微滴铺展模型有李长久等提出的基体熔化诱发飞溅铺展模型[19]和吸附气体诱发飞溅铺展模型[20]以及文献[21]中提出的熔滴沉积“煎鸡蛋”模型。图 1为基体熔化诱发飞溅铺展模型示意图。图 2为一熔滴沉积“煎鸡蛋”模型例证图。另外,文献[22-26]的研究者们也都采用数值模拟手段对这一过渡沉积过程进行了分析。而Brossard等,Wu等[27, 28]更是设计实验,实际观察研究了单个喷涂微粒在基体上的铺展结合行为。结果表明,不同条件下喷涂微粒的铺展行为及其与基体的结合类型是不相同的,而且基体类型及其表面状态等都会对其在基体上的铺展凝固行为产生影响。

|

图 1 基体融化诱发飞溅铺展模型[19, 23] (a), (b)初始铺展; (c), (d)飞溅和裂纹发生; (e)残留的飞溅涂层; (f)最终的飞溅涂层 Fig. 1 Substrate surface melting-induced splashing model[19, 23] (a), (b) the early stages of flattening; (c), (d) splashing and cracking occuring as the surface layer of the splat is solidified completes; (e) splitting of the residual central splat; (f) the final splat |

不过,由于热喷涂涂层材料与基体材料组合的多样性,而且实际的研究表明,即使同一配对材料,不同工艺条件如基体温度不同时,喷涂微粒在基体表面上的沉积铺展行为也可能不一样,上述的熔滴沉积模型都存在一定的局限性。基体熔化诱发飞溅铺展模型主要适用于喷涂熔滴材料熔点远高于基体材料熔点情况。熔滴沉积“煎鸡蛋”模型较适用于半熔融或喷涂材料中含有高熔点硬质相颗粒情况。目前,还没有一个通用的热喷涂熔滴沉积铺展模型,热喷涂涂层与基体结合界面的形成机理也还不清楚。受结合界面处相、成分、组织结构突变的影响,材料的各项物性也将发生突变,进而将影响涂层的各项性能。而所有能影响结合界面形成的因素自然也将影响涂层的性能。

1.2 结合界面对涂层性能的影响研究发展现状喷涂微粒与基体碰撞沉积形成的界面是整个结合界面的最基本组成单元,其对结合界面的结构形成及涂层性能有本质的影响。为此,Wang等[29]采用实验加模拟相结合手段,定量表征微滴铺展界面,研究了其对涂层热导率和弹性模量的影响,结果表明,25%~60%的涂层材料性能降低是由微滴铺展界面的存在引起的。文献[30, 31]的研究也证实微粒碰撞铺展界面对涂层的形成及涂层性能有直接的影响。

结合强度是涂层性能的重要指标之一。Li等[32]通过实验研究了羟磷灰石涂层与基体结合界面处的微观组织结构对涂层结合强度的影响。结果显示,垂直于结合界面的纳米立方晶粒不利于涂层结合强度的提高,大尺寸六方晶粒的生成也会恶化涂层与基体的结合强度,而纳米尺寸的颗粒状晶粒可以提高涂层与基体的结合强度,其机理是纳米粒状颗粒与基体间的互锁作用较强。Bourse等[33]采用等离子喷涂技术在钢基体上制备铝青铜涂层,并通过改进的V (z)反演技术计算涂层的结合强度,研究涂层结合强度与结合界面之间的关系。结果发现,涂层结合强度随界面硬度参数KT的下降而下降。

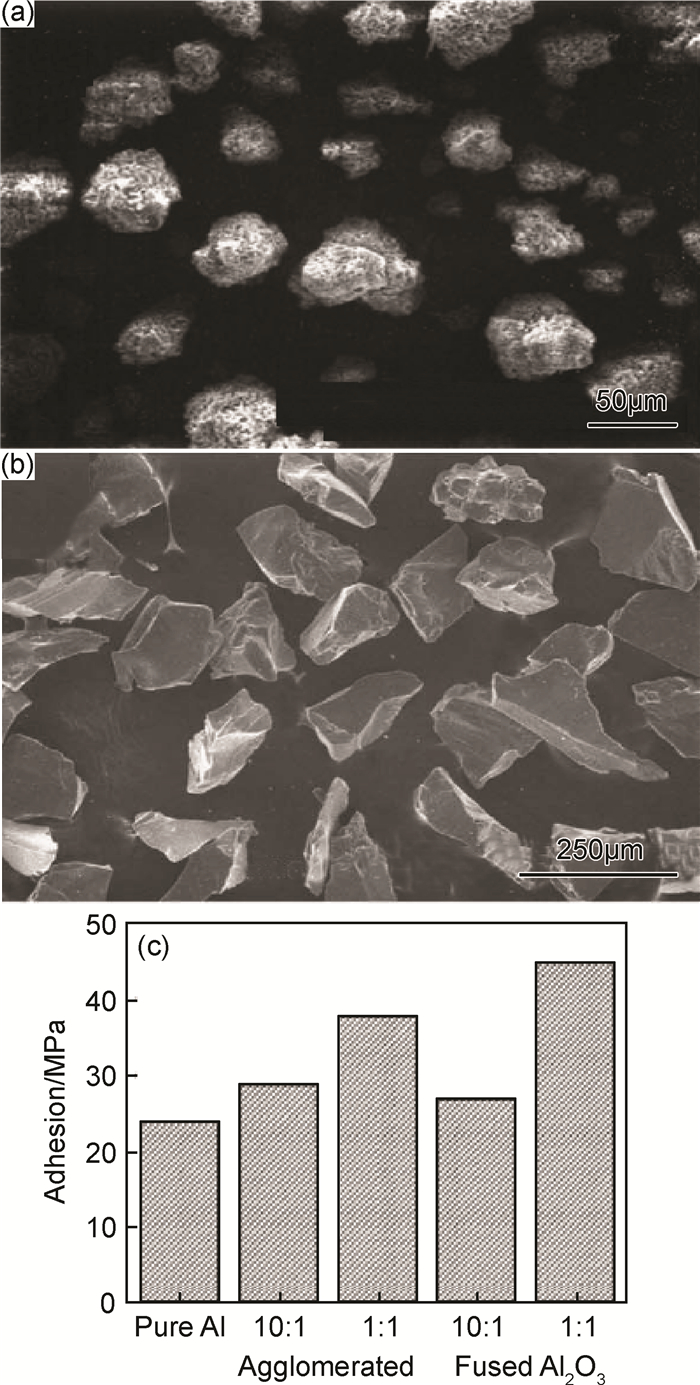

Lee等[34]通过实验研究了Al2O3颗粒尺寸和形状(如图 3(a),(b)中所示)分别与Al-Al2O3涂层和Si,Al基体结合界面之间的关系,以揭示其对涂层结合强度的影响。结果显示:Al2O3颗粒形状和尺寸影响其与基体撞击时凹坑的形成,进而将影响涂层与基体结合界面的完整性,并最终影响涂层的性能;颗粒尺寸越大,凹坑就越大且越深;软颗粒喷涂在硬基体上时,由于不能形成有效的凹坑,因而涂层与基体的结合强度较差。图 3(c)为图 3(a),(b)所对应不同粉材制备的涂层结合强度对比图。Watanabe等[35]通过研究WC微粒尺寸对HVOF制备的涂层结合界面的影响指出,WC颗粒在基体中的侵入以及涂层中金属黏结相的比例是影响涂层结合强度的关键因素。另外,文献[36]的研究指出,喷涂粒子的氧化程度也影响喷涂粒子与基体的结合方式,进而影响涂层与基体的结合强度。

而邵贝羚等[37]通过对几种不同材料HVOF涂层界面微结构的研究指出,影响喷涂界面结合强度的主要结构因素是界面的非晶化和界面区的强变形、应力集中和微裂纹扩展。

为此,如何改善涂层与基体结合界面处的微观组织结构,以及喷涂微粒与基体结合方式,是提高涂层与基体结合强度的必要手段。

Zhu等[38]研究了超音速微粒沉积工艺优化对镁合金基体与Al-Si合金涂层之间结合强度的影响。研究发现:当喷涂距离为160~200mm,喷涂气压0.61MPa,送粉速率为6r/min时,涂层与基体结合强度较高,可以达到42MPa,因此,优化喷涂工艺是提高涂层与基体结合强度的可行方法。水露雨等[39-42]对电接触强化、感应重熔及激光热效应处理的涂层进行了研究分析,结果表明,几种后处理工艺都会使结合界面处的微观组织结构发生变化,有利于涂层与基体之间形成冶金结合,进而提高涂层与基体的结合强度。另外,研究表明,基体粗化、预热等也是改善涂层与基体结合状态,提高涂层与基体结合强度的重要措施[19, 42-44]。

而马臣等[45]则采用亚音速氧-乙炔火焰喷涂,通过在喷涂粉末中加入一定比例的稀土元素来提高涂层与基体的结合强度。结果显示,稀土元素可以和氧、氮形成稀土氧化物和稀土氮化物,并放出热量,加速喷涂微冶金结合过程;同时,形成的稀土化合物可以降低粉末的熔点,加大涂层的润湿铺展,也促进冶金结合界面的形成,提高涂层与基体的结合强度。

残余热应力及涂层在服役过程中由于受热/机械载荷作用在结合界面处造成的应力集中往往是诱发裂纹萌生及扩展并最终致使涂层失效的主要因素。Zhao等[46]通过对热障涂层(顶层材料为ZrO2+8%Y2O3,结合层材料成分为NiCoCrAlTaY)失效模式和结合性能进行实验分析证实,在受力情况下裂纹会在顶层与黏结层的结合界面处萌生,并迅速扩展。毛卫国等[47]也针对实际应用中热障涂层体系发生界面屈曲破坏的工程问题,通过合理设计预埋界面缺陷的热障涂层样品,研究了空心圆柱体结构热障涂层体系的界面屈曲破坏问题。结果表明,发生界面屈曲破坏的主要原因是热障涂层在冷却阶段由于温度变化导致涂层界面处的残余压缩应力不断增大集中,促使其屈曲程度不断扩大,最终发生脱落。文献[48-50]的研究也都证实,涂层受力情况下,结合界面处往往是裂纹萌生处。同时,材料中拉应力控制热生长氧化层界面裂纹的扩展行为和陶瓷涂层的破坏机制[51-54]。

Beck[55]通过研究进一步指出,结合界面形貌也影响涂层的应力状态,进而在涂层受力状态下,影响涂层内部裂纹的形成和扩展。不过,该文献中对结合界面形貌的描述仅限于定性描述。

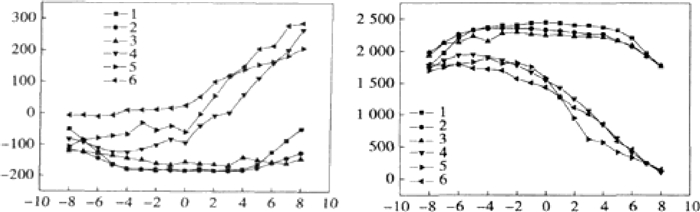

为了弄清结合界面形状对涂层性能的影响,尚晶等[56]采用ANSYS软件对锯齿状和平面型结合界面形状的耐磨涂层中残余热应力进行了有限元分析,结果显示:锯齿形界面结构可以改变集中应力的分布,结合界面应力分布趋于均匀化,而涂层界面为平面形状时,存在局部应力集中现象;不过锯齿形界面形状的涂层中残余应力比平面的涂层有所增加,而且齿形突变越严重残余应力也越高。文献[57]中,作者采用间接耦合分析的方法,模拟计算了喷涂过程中陶瓷层/黏结层间三维结构椭圆界面的应力场分布,得出了黏结层表面三维椭球形貌单元位置和尺寸与热应力分布之间的关系。模拟结果表明,涂层制备后,结合界面是应力集中区,存在着应力突变;椭球形貌单元位置和尺寸对于陶瓷层和黏结层的界面应力影响较为明显,在形貌单元尺寸一定的情况下,涂层边界附近形貌单元的热应力相对较大,是涂层失效的危险单元,单元角点处为各个单元的危险点。而姚国凤等[58]利用ANSYS软件对结合界面形貌尺寸与残余应力之间关系的模拟分析结果表明,热障涂层中的残余应力是界面形貌尺寸的函数。该研究结果与Ahrens等[59]的研究结果相一致。Zhang等[60]通过数值模拟手段研究了粗糙结合界面和表面裂纹行为之间的关系。结果显示,界面粗糙度不但对等离子喷涂热障涂层中残余应力分布有影响,而且对应变能释放率以及裂纹扩展方式都有重要影响:基体突起部分降低应变能释放率值,而凹下部分将增大应变能释放率;粗糙结合界面条件下,表面裂纹将优先向应力集中度高的地方扩展。图 4(a)是其基于波形结合界面建立的包含多条表面裂纹的涂层/基体系统有限元模型,图 4(b)~(d)是不同位置表面裂纹扩展方式的模拟结果图。

|

图 4 波形结合界面、含有多条表面裂纹的热障涂层有限元模型(a)以及裂纹位置在波峰(b)、峰谷中间(c)、波谷(d)时的表面裂纹扩展方式模拟结果[60] Fig. 4 Finite element models for a cracked film/substrate system with curved interface (a), and crack propagation patterns in the film/substrate systems when the crack position is at the wave peak (b), middle (c) and valley (d) [60] |

实际上,热障涂层的屈曲和层离是陶瓷层中平行于界面的压应力和垂直于界面的拉应力共同作用的结果。文献[61]的研究根据界面损伤力学思想,基于三结点界面单元,模拟了余弦形界面在热循环载荷下的损伤以及在拉伸载荷下的破坏过程。结果显示,热循环载荷作用下,波峰处产生的损伤最大,是界面断裂的危险位置,这其中法向应力起主导作用。同时,通过对拉伸载荷下的破坏计算结果进行分析,该文献指出,由于涂层界面形状不规则时,界面单元的法向和切向相耦合,共同承担了外载荷,因此等离子涂层粗糙界面承受法向拉伸载荷的能力较平直界面显著增强。丁艳霞[62]借助有限元分析软件ANSYS,并采用几种不同的正弦波形模拟界面形貌来分析热障涂层界面形貌对涂层内应力的影响,通过研究指出,涂层界面形貌对平行于界面的压应力和垂直于界面的拉应力都有影响,喷涂时,应尽量采取减小形貌曲率的方法。这样可以降低涂层发生屈曲和产生裂纹的概率,延长涂层寿命。

侯平均等[63]也利用模拟手段研究了界面粗糙度对双层热障涂层残余应力的影响。结果表明,涂层内的等效残余应力随表面粗糙度的增大整体呈增大趋势,在Ra=30μm附近时,等效残余应力较小。但是,该研究也存在以下几个方面的问题:(1)以粗糙基体表面代替结合界面,而不是基于实际的结合界面形貌进行模拟;(2)模拟时以不同幅值,周期不变的正弦函数表征基体表面粗糙度的变化(正弦曲线幅值与粗糙度值之间存在一定比例关系),反映不出基体表面的真实粗糙性;(3)研究指出的Ra=30μm附近时等效残余应力较小既没有理论支撑,也没有实验验证。

徐颖强等[64]则利用弹性理论中的空心球模型,建立三维四层的理论分析球模型,从凹凸两种界面形貌进行了含抗氧化夹层/热障涂层界面残余应力分析。通过研究指出,较薄的Al2O3夹层能对热障涂层的氧化防护起到很好的作用,可以抑制不规则的氧化生长,从而减小残余应力。但如果夹层厚度太大,氧化层/黏结层界面处残余应力将随氧化层厚度的增加而快速增长,将导致热障涂层产生裂纹并失效。遗憾的是,该研究没有对Al2O3夹层的实际应用效果进行验证,也没有给出Al2O3夹层厚度的理论参考值。

另外,李振军等[65]通过对不同条件下的热障涂层界面残余热应力模拟分析指出,基体材质热膨胀系数对热障涂层系统界面的径向、轴向及剪切应力梯度有决定性的影响。这对热障涂层的设计制备也具有一定的指导作用。路学成等,张永康[66, 67]的研究表明,涂层的厚度也影响涂层界面的剪切应力和剥离应力分布,随涂层厚度的增加,涂层应力增大。

此外,Fu等[68]采用材料动态力学热分析仪对MCrAlY涂层(大气等离子喷涂法制备)的阻尼性能进行了测试,并采用ANSYS有限元软件,分析了MCrAlY涂层中界面结构区域的应力场,以研究界面结构对MCrAlY涂层阻尼性能的影响。结果表明:界面结构的阻尼以滑移耗能为主;在相同振动弯曲环境中,“纵向”界面结构的阻尼略高于“横向”界面结构的阻尼。同时指出,合理设计涂层结构中的“纵向”界面结构,将有利于涂层结构在振动弯曲过程中的振动能量消耗,从而提高其阻尼性能。

涂层材料的功能性和可靠性在很大程度上受残余热应力的影响。而涂层中各层材料所受应力最终是由相邻层材料之间的热膨胀系数之差决定的。涂层形成过程中,由于界面两侧材料之间的热膨胀系数不同,当温度由高到低发生变化时,结合界面处即发生形变不协调,产生应力。保留到室温下的应力即为残余应力。实际上,结合界面形貌结构的变化将引起界面处两侧不同成分材料分布状况的改变,因此最终会对涂层残余应力产生重要的影响。

基体预处理、优化工艺、实施后处理等是改善结合界面处微观组织结构,解决涂层残余应力的常用有效途径。通过研究发现,功能梯度中间层可以缓解甚至消除热障涂层中黏结层与顶层间结合界面处的残余应力的不连续性[69-71]。因此,设计制备功能梯度层也是解决涂层残余应力,提高涂层性能的措施之一。

另外,纳米材料由于具有独特的结构和优异的性能,有纳米粒子存在时所形成的特殊界面结构,在涂层的抗磨增韧方面扮演着重要角色,因此,纳米涂层的设计与制备是获取高性能涂层的一条途径,也是近期人们研究的热点[29, 72-74]。

2 结合界面研究目前存在的问题有关热喷涂与基体结合界面问题的研究已经很多。但是,异质界面问题是再制造的三大技术瓶颈之一。目前,热喷涂涂层与基体结合界面研究还存在以下几方面问题值得深思与解决。

(1)热喷涂涂层与基体结合界面的形成机理尚不清晰。由于热喷涂工艺特点,目前,热喷涂涂层与基体的结合机理尚存争议。涂层与基体结合界面的形成多采用模拟并结合界面微观形貌结构观察分析手段。但统计显示,目前相关模拟研究中,约98%的研究是基于理想平面上进行的;不足2%的研究是关于不规则颗粒在理想基体表面沉积行为的研究,而仅有约0.1%的研究是基于粗糙基体表面的[21, 23]。因此,模拟结果与实际喷涂情形差距较大。涂层与基体结合界面的具体生长成形过程和形成机理,以及各因素对其生长成形行为的具体影响都不清晰,需要进行专门、深入的研究。

(2)结合界面对涂层组织结构的影响还不清楚。目前,对于涂层与基体结合界面结构形貌的研究比较少,而且多为定性描述,因此,结合界面结构形貌对涂层组织结构的影响无法准确描述。实际上,喷涂过程中,结合界面结构形貌直接影响涂层的微观组织结构,进而影响涂层性能。

(3)结合界面对涂层服役性能的具体影响不确定。目前,结合界面对涂层性能的影响多集中于结合强度、涂层应力方面。结合界面对涂层服役过程中的耐磨、耐蚀等性能会产生怎样的影响尚不清楚,相关研究还未见报道。

3 未来研究发展建议(1)采用新技术与新手段,深入开展涂层与基体结合界面的生长形成过程模拟研究,并结合实际涂层结合界面微观形貌结构及组织分析,揭示涂层与基体结合界面形成机理。同时,研究确定结合界面形成的影响因素,以及各因素对其形成的影响机理。

(2)引进新型理论,实现涂层与基体结合界面结构形貌的准确定量表征,研究结合界面结构形貌与涂层内部微观组织结构之间的关系,弄清结合界面对涂层内部微观组织结构形成的影响规律和影响机理。

(3)在上述研究的基础上,深入研究涂层与基体结合界面结构对涂层各项性能如涂层硬度、耐磨性、耐蚀性,以及涂层疲劳强度等的影响。通过这些研究,可为实现涂层性能的设计控制,寿命预测奠定基础。

4 结束语热喷涂再制造技术的应用范围可覆盖整个高新技术产业、民用工业和国防等重要领域,从涡轮叶片热障涂层到转动件的耐磨和耐腐蚀涂层,以及高性能战机隐身涂层等。因此,研究并解决界面这一再制造技术瓶颈问题,推动热喷涂技术的发展与应用,不但经济意义显著,并可以明显节约资源、能源,非常有利于我国循环经济、节能减排和可持续发展战略需求的实现。

| [1] | 朱胜. 再制造技术创新发展的思考[J]. 中国表面工程,2013, 26 (5): 1–8. ZHU S. Ponderation and analysis on remanufacturing technology development[J]. China Surface Engineering,2013, 26 (5): 1–8. |

| [2] | YUMIBA N. Trend of thermal spray industry and applications[J]. Thermal Spray Technology,2010, 2 (3): 7–13. |

| [3] | 贺定勇, 蒋建敏, 周正, 等. 粉芯丝材在表面与再制造技术中的应用[J]. 电焊机,2012, 42 (5): 12–14. HE D Y, JIANG J M, ZHOU Z, et al. Application of cored wires for surface engineering and remanufacturing technology[J]. Electric Welding Machine,2012, 42 (5): 12–14. |

| [4] | 曹芬燕, 易剑, 谢志鹏. 热喷涂纳米陶瓷涂层的研究现状及进展[J]. 陶瓷学报,2011, 32 (2): 302–306. CAO F Y, YI J, XIE Z P. Recent situation and progress in thermal spray nano-ceramic coatings[J]. Journal of Ceramics,2011, 32 (2): 302–306. |

| [5] | YASUO N, NAGAI M. Thermal spray coating on conductor rolls in electroplating line[J]. Baosteel Technical Research,2010 (Suppl 1): 71–73. |

| [6] | 常森, 张宝红, 徐宏妍. 镁合金表面热喷涂铝的防腐蚀研究[J]. 热加工工艺,2011, 40 (14): 124–127. CHANG S, ZHANG B H, XU H Y. Study on anti-corrosion of Al coating prepared by thermal spray on Mg alloy surface[J]. Hot Working Technology,2011, 40 (14): 124–127. |

| [7] | 陈礼顺, 张斌, 蔡元钢. 热喷涂涂层在航空发动机上的应用及发展[J]. 航空制造技术,2011 (11): 34–37. CHEN L S, ZHANG B, CAI Y G. Application and development of thermal spray coating in aeroengine[J]. Aeronautical Manufacturing Technology,2011 (11): 34–37. |

| [8] | 安云岐, 晁兵, 李承宇, 等. 电弧喷涂长效防腐技术在桥梁工程中的应用[J]. 热喷涂技术,2011, 3 (4): 6–10. AN Y Q, CHAO B, LI C Y, et al. Application of arc spraying technology for long-term anti-corrosion in bridge engineering[J]. Thermal Spraying Technology,2011, 3 (4): 6–10. |

| [9] | 张新格, 邓畅光, 邓春明, 等. NiCrAlY涂层抗氧化性及氧化过程中的微观结构演变[J]. 航空材料学报,2015, 35 (5): 21–26. ZHANG X G, DENG C G, DENG C M, et al. Oxidation resistance of NiCrAlY coating and evolution of microstructures during oxidation[J]. Journal of Aeronautical Materials,2015, 35 (5): 21–26. |

| [10] | 琚正挺, 宣天鹏. 分形计算方法及在材料表界面中的应用[J]. 稀有金属快报,2006, 25 (3): 1–5. JU Z T, XUAN T P. Calculation method of fractal dimension and application in the surface and interface of materials[J]. Rare Metals Letters,2006, 25 (3): 1–5. |

| [11] | 龚晓辉, 刘慎中. 铝合金上等离子喷涂金属镍层的研究[J]. 复合材料学报,1999, 16 (1): 30–34. GONG X H, LIU S Z. Study of plasma spraying nickel coating on aluminum alloy[J]. Acta Materiae Compositae Sinica,1999, 16 (1): 30–34. |

| [12] | KIM K H, LEE C T, LEE C B, et al. Characterization of ceramic plasma-sprayed coatings, and interaction studies between U-Zr fuel and ceramic coated interface at an elevated temperature[J]. Thin Solid Films,2011, 519 : 6969–6973. DOI: 10.1016/j.tsf.2011.01.209 |

| [13] | 马凯, 孙大千, 宣兆志, 等. 镁合金表面电弧喷铝层的微观结构及界面分析[J]. 焊接学报,2008, 29 (12): 89–93. MA K, SUN D Q, XUAN Z Z, et al. Microstructure and interface analysis of aluminum coating sprayed by electro-arc spraying on AZ91D magnesium alloy[J]. Transactions of the China Welding Institution,2008, 29 (12): 89–93. |

| [14] | 谷瑞玲, 刘航, 陆辛. 电爆炸喷涂Ti6Al4V涂层研究[J]. 热加工工艺,2008, 37 (1): 59–61. GU R L, LIU H, LU X. Study on Ti6Al4V coating produced by electrical explosion spraying[J]. Hot Working Technology,2008, 37 (1): 59–61. |

| [15] | 李权, 刘贵才. 热喷涂界面的观察与分析[J]. 电子显微学报,2004, 23 (4): 488. LI Q, LIU G C. Analysis on the interface of thermal spraying coating[J]. Journal of Chinese Electron Microscopy Society,2004, 23 (4): 488. |

| [16] | CHEN H X, ZHOU K S, JIN Z P, et al. Diffusion and phase transformation on interface between substrate and NiCrAlY in Y-PSZ thermal barrier coatings[J]. Journal of Thermal Spray Technology,2004, 13 (4): 515–520. DOI: 10.1361/10599630421424 |

| [17] | 张红霞, 赵红利, 夏建元, 等. 感应重熔Ni60/WC涂层的界面组织与耐磨性研究[J]. 特种铸造及有色合金,2011, 31 (2): 107–109. ZHANG H X, ZHAO H L, XIA J Y, et al. Microstructure and interface morphology as well as wear behavior of induction remelting Ni60/WC composite coating[J]. Special Casting and Nonferrous Alloy,2011, 31 (2): 107–109. |

| [18] | 钱声伟, 闻立时, 关侃. 热喷涂Mo、Al涂层界面的透射电镜研究[J]. 无机材料学报,1991 (1): 97–102. QIAN S W, WEN L S, GUAN K. TEM study on the interfaces of thermal sprayed Mo and Al coatings[J]. Journal of Inorganic Materials,1991 (1): 97–102. |

| [19] | LI C J, LI C X, YANG G J, et al. Examination of substrate surface melting-induced splashing during splat formation in plasma spraying[J]. Journal of Thermal Spray Technology,2006, 15 (4): 717–724. DOI: 10.1361/105996306X146947 |

| [20] | LI C J, LI J L. Evaporated-gas-induced splashing model for splat formation during plasma spraying[J]. Surface and Coatings Technology,2004, 184 (1): 13–23. DOI: 10.1016/j.surfcoat.2003.10.048 |

| [21] | IVOSEVIC M, GUPYA V, BALDONI J A, et al. Effect of substrate roughness on splatting behavior of HVOF sprayed polymer particles:modeling and experiments[J]. Journal of Thermal Spray Technology,2006, 15 (4): 725–730. DOI: 10.1361/105996306X146839 |

| [22] | ZHANG J S, CUI H, DUAN X J, et al. An analysis of solidification behavior in spray deposited preform during spray forming process[J]. Materials Science and Engineering:A,2000, 276 (1-2): 257–265. DOI: 10.1016/S0921-5093(98)00816-8 |

| [23] | YANG K, LIU M, ZHOU K S, et al. Recent developments in the research of splat formation process in thermal spraying[J]. Journal of Materials,2013 (2): 1–15. |

| [24] | PASANDIDEH-FARD M, CHANDRA S, MOSTAGHIMI J. A three-dimensional model of droplet impact and solidification[J]. International Journal of Heat and Mass Transfer,2002, 45 : 2229–2242. DOI: 10.1016/S0017-9310(01)00336-2 |

| [25] | 陈永雄.自动化高速电弧喷涂碳钢涂层厚成形的数值模拟与试验[D].北京:装甲兵工程学院, 2010. CHEN Y X. Modeling and experimental investigations of thick carbon steel coating prepared by automatic high velocity arc spraying[D]. Beijing:Academy of Armored Forces Engineering, 2010. |

| [26] | FAUCHAIS P, FUKUMOTO M, VARDELLE A, et al. Knowledge concerning splat formation:an invited review[J]. Journal of Thermal Spray Technology,2004, 13 (3): 337–360. DOI: 10.1361/10599630419670 |

| [27] | BORSSARD S, MUNROE P R, TRAN A, et al. Study of the splat-substrate interface for a NiCr coating plasma sprayed onto polished aluminum and stainless steel substrates[J]. Journal of Thermal Spray Technology,2010, 19 (1-2): 24–30. DOI: 10.1007/s11666-009-9419-x |

| [28] | WU J, MUNROE P R, WITHY B, et al. Study of the splat-substrate interface for a PEEK coating plasma-sprayed onto aluminum substrates[J]. Journal of Thermal Spray Technology,2010, 19 (1-2): 42–48. DOI: 10.1007/s11666-009-9430-2 |

| [29] | WANG Z, KULKAMI A, DESHPANDE S, et al. Effects of pores and interfaces on effective properties of plasma sprayed zirconia coatings[J]. Acta Materialia,2003, 51 : 5319–5334. DOI: 10.1016/S1359-6454(03)00390-2 |

| [30] | LI W Y, LI C J, YANG G J. Effect of impact-induced melting on interface microstructure and bonding of cold-sprayed zinc coating[J]. Applied Surface Science,2010, 257 : 1516–1523. DOI: 10.1016/j.apsusc.2010.08.089 |

| [31] | YANG G J, LI C J, LI C X, et al. Improvement of adhesion and cohesion in plasma-sprayed ceramic coatings by heterogeneous modification of nonbonded lamellar interface using high strength adhesive infiltration[J]. Journal of Thermal Spray Technology,2013, 22 (1): 36–47. DOI: 10.1007/s11666-012-9831-5 |

| [32] | LI H, KHOR K.A, CHENG P. Adhesive and bending failure of thermal sprayed hydroxyapatite coatings:Effect of nanostructures at interface and crack propagation phenomenon during bending[J]. Engineering Fracture Mechanics,2007, 74 : 1894–1903. DOI: 10.1016/j.engfracmech.2006.06.001 |

| [33] | BOURSE G, XU W J, MOUFTIEZ A, et al. Interfacial adhesion characterization of plasma coatings by V (z) inversion technique and comparison to interfacial indentation[J]. NDT & E International,2012, 45 (1): 22–31. |

| [34] | LEE H Y, JUNG S H, LEE S Y, et al. Correlation between Al2O3 particles and interface of Al-Al2O3 coatings by cold spray[J]. Applied Surface Science,2005, 252 : 1891–1898. DOI: 10.1016/j.apsusc.2005.03.148 |

| [35] | WATANABE M, OWADA A, KURODA S, et al. Effect of WC size on interface fracture toughness of WC-Co HVOF sprayed coatings[J]. Surface and Coatings Technology,2006, 201 (3-4): 619–627. DOI: 10.1016/j.surfcoat.2005.12.019 |

| [36] | LI W Y, LI C J, LIAO H L. Significant influence of particle surface oxidation on deposition efficiency, interface microstructure and adhesive strength of cold-sprayed copper coatings[J]. Applied Surface Science,2010, 256 : 4953–4958. DOI: 10.1016/j.apsusc.2010.03.008 |

| [37] | 邵贝羚, 刘安生, 王晓华, 等. 超音速喷涂界面的微结构与界面结合强度[J]. 电子显微学报,1997, 16 (3): 271–276. SHAO B L, LIU A S, WANG X H, et al. Study on the microstructure and bond strength of HVOF sprayed interfaces[J]. Journal of Chinese Electron Microscopy Society,1997, 16 (3): 271–276. |

| [38] | ZHU S, LIU Y X, WANG X M, et al. Effect of processing parameters on porosity and bonding strength in supersonic particles deposition of Al-Si alloy[J]. Advanced Materials Research,2013, 721 : 332–336. DOI: 10.4028/www.scientific.net/AMR.721 |

| [39] | 水露雨, 朱世根, 顾伟生, 等. 电接触强化对WC涂层与基体结合界面的影响[J]. 热加工工艺,2011, 40 (20): 126–128. SHUI L Y, ZHU S G, GU W S, et al. Effect of electric contact heating on interface between WC coating and substrate[J]. Hot Working Technology,2011, 40 (20): 126–128. |

| [40] | 徐义胜, 周小平. 感应加热三元硼化物陶瓷涂层的组织及界面结构[J]. 热加工工艺,2010, 39 (20): 135–138. XU Y S, ZHOU X P. Microstructure and interfacial structure of Mo2FeB2 cermet coating by induction heating[J]. Hot Working Technology,2010, 39 (20): 135–138. |

| [41] | 孔德军, 张永康, 鲁金忠, 等. 基于CO2激光热效应的喷塑涂层界面结合强度研究[J]. 材料研究学报,2007, 21 (1): 92–96. KONG D J, ZHANG Y K, LU J Z, et al. Interfacial bonding strength of sprayed plastic coating based on CO2 laser thermal effect[J]. Chinese Journal of Materials Research,2007, 21 (1): 92–96. |

| [42] | WATANABE M, KURODA S, YOKOYAMA K, et al. Modified tensile adhesion test for evaluation of interfacial toughness of HVOF sprayed coatings[J]. Surface and Coatings Technology,2008, 202 (9): 1746–1752. DOI: 10.1016/j.surfcoat.2007.07.028 |

| [43] | 庄志明, 时海芳. 表面处理对AZ91D电弧喷涂铝层性能的影响[J]. 热加工工艺,2006, 2009, 38 (4): 58–60. ZHUANG Z M, SHI H F. Effects of surface treatment on properties of arc-sprayed Al-coating on AZ91D[J]. Hot Working Technology,2006, 2009, 38 (4): 58–60. |

| [44] | 李小刚, 徐滨士, 马世宁. 基体表面的分数维对电弧喷涂层结合强度的影响[J]. 中国机械工程,1999, 10 (1): 90–93. LI X G, XU B S, MA S N. Effect of fractal dimension of substrate surface on adhesive strength of arc spraying coating[J]. Machinery Engineering of China,1999, 10 (1): 90–93. |

| [45] | 马臣, 李慕勤, 尹柯, 等. 稀土对一次性自粘结铁基复合粉末喷涂涂层结合力的影响[J]. 中国稀土学报,2003, 21 (6): 733–735. MA C, LI M Q, YI K, et al. Influence of RE on cohesive force of spray coating from one-shot self-felt iron-based composite powder[J]. Journal of Chinese Rare Earth Society,2003, 21 (6): 733–735. |

| [46] | ZHAO P F, SHANG F L. Experimental study on the interfacial delamination in a thermal barrier coating system at elevated temperatures[J]. Journal of Zhejiang University Science A,2010, 11 (10): 794–803. DOI: 10.1631/jzus.A1000173 |

| [47] | 毛卫国, 苏鹏, 张瑜, 等. 热障涂层体系界面屈曲破坏实验测试研究[J]. 失效分析与预防,2012, 7 (2): 91–95. MAO W G, SU P, ZHANG Y, et al. Experimental investigation of interface buckling failure of thermal barrier coating systems[J]. Failure Analysis and Prevention,2012, 7 (2): 91–95. |

| [48] | LI C J, LI Y, YANG G J, et al. Evolution of lamellar interface cracks during isothermal cyclic test of plasma-sprayed 8YSZ coating with a columnar-structured YSZ interlayer[J]. Journal of Thermal Spray Technology,2013, 22 (8): 1374–1382. DOI: 10.1007/s11666-013-9965-0 |

| [49] | ARAUJO P, CHICOT D, STAIA M, et al. Residual stresses and adhesion of thermal spray coatings[J]. Surface Engineering,2005, 21 (1): 35–40. DOI: 10.1179/174329405X30020 |

| [50] | 黄伟九, 李兆峰, 刘明, 等. 热扩散对镁合金锌铝涂层界面组织和性能的影响[J]. 材料热处理学报,2007, 28 (2): 106–109. HUANG W J, LI Z F, LIU M, et al. Influence of heat diffusion on the interface microstructure and properties of zinc-aluminum coating on magnesium alloy[J]. Transactions of Materials and Heat Treatment,2007, 28 (2): 106–109. |

| [51] | RABIEI A, EVANS A G. Failure mechanisms associated with the thermally grown oxide in plasma-sprayed thermal barrier coatings[J]. Acta Mater,2000, 48 (15): 3963–3976. DOI: 10.1016/S1359-6454(00)00171-3 |

| [52] | HE M Y, EVANS A G, HUTCHINSON J W. The ratcheting of compressed thermally grown thin films on ductile substrates[J]. Acta Mater,2000, 48 (10): 2593–2601. DOI: 10.1016/S1359-6454(00)00053-7 |

| [53] | EVANS A G, HUTCHINSON J W, HE M Y. Mechanics-based scaling laws for the durability of thermal barrier coatings[J]. Materials Science,2001, 46 (3-4): 249–271. |

| [54] | HE M Y, HUTCHINSON J W, EVANS A G. Simulation of stresses and delamination in a plasma-sprayed thermal barrier system upon thermal cycling[J]. Material Science and Engineering:A,2003, 345 (1-2): 172–178. DOI: 10.1016/S0921-5093(02)00458-6 |

| [55] | BECK T, SCHWEDA M, SINGHEISEK L. Influence of interface roughness, substrate and oxide-creep on damage evolution and lifetime of plasma sprayed zirconia-based thermal barrier coatings[J]. Procedia Engineering,2013, 55 (12): 191–198. |

| [56] | 尚晶, 马冰, 张倩, 等. 不同界面形状及结构的涂层残余热应力的有限元分析[J]. 兵器材料科学与工程,2008, 31 (2): 70–74. SHANG J, MA B, ZHANG Q, et al. Finite element analysis of residual thermal stress in different interracial shape and structure of coatings[J]. Ordnance Material Science and Engineering,2008, 31 (2): 70–74. |

| [57] | 王志平, 韩志勇, 陈亚军, 等. 热障涂层的三维界面形貌与热应力关系[J]. 焊接学报,2011, 32 (1): 21–25. WANG Z P, HAN Z Y, CHEN Y J, et al. Relations between 3 dimension interface topography with thermal stress of thermal barrier coatings[J]. Transactions of the China Welding Institution,2011, 32 (1): 21–25. |

| [58] | 姚国凤, 马红梅, 王晓英, 等. 热障涂层界面形貌尺寸与残余应力的关系[J]. 金属热处理,2005, 30 (10): 43–46. YAO G F, MA H M, WANG X Y, et al. Relation between interface topography dimension and residual stress in thermal barrier coatings[J]. Heat Treatment of Metals,2005, 30 (10): 43–46. |

| [59] | AHRENS M, VAβEN R, STOVER D. Stress distributions in plasma-sprayed thermal barrier coatings as a function of interface roughness and oxide scale thickness[J]. Surface and Coatings Technology,2002, 161 (1): 26–35. DOI: 10.1016/S0257-8972(02)00359-6 |

| [60] | ZHANG W X, FAN X L, WANG T J. The surface cracking behavior in air plasma sprayed thermal barrier coating system incorporating interface roughness effect[J]. Applied Surface Science,2011, 258 : 811–817. DOI: 10.1016/j.apsusc.2011.08.103 |

| [61] | 魏洪亮, 杨晓光, 齐红宇. 等离子涂层典型界面损伤与破坏的数值模拟[J]. 北京航空航天大学学报,2007, 33 (10): 1141–1145. WEI H L, YANG X G, QI H Y. Numerical simulation of damage and fracture on typical interfaces of plasma sprayed thermal barrier coatings[J]. Journal o f Beijing University of Aeronautics and Astronautics,2007, 33 (10): 1141–1145. |

| [62] | 丁艳霞.热障涂层中界面形貌对涂层系统中应力影响的研究[D].长春:吉林大学, 2007. DING Y X. Study on the effect of interface topography upon internal stress in the thermal barrier coatings[D]. Changchun:University of Jilin, 2007. http://cdmd.cnki.com.cn/Article/CDMD-10183-2007092187.htm |

| [63] | 侯平均, 王汉功, 查柏林, 等. 界面粗糙度对双层热障涂层残余应力影响的数值模拟[J]. 热加工工艺,2007, 36 (7): 82–85. HOU P J, WANG H G, ZHA B L, et al. Numerical simulation for effect of interface roughness on residual stress of double-layer thermal barrier coatings[J]. Hot Working Technology,2007, 36 (7): 82–85. |

| [64] | 徐颖强, 汪震隆, 李剑锋. 热障涂层抗氧化夹层界面残余应力分析[J]. 中国机械工程,2008, 19 (16): 2000–2003. XU Y Q, WANG Z L, LI J F. Analysis of interfacial residual stress in thermal barrier coatings containing oxidation-resistance interlayer[J]. Machinery Engineering of China,2008, 19 (16): 2000–2003. |

| [65] | 李振军, 吴惠云. 基体条件对Sm2Zr2O7/YSZ双陶瓷层热障涂层界面残余热应力的影响[J]. 中国陶瓷,2012, 48 (6): 21–26. LI Z J, WU H Y. The effect of residual thermal stresses at the interface of Sm2Zr2O7/YSZ double ceramic thermal barrier coating on matrix conditions[J]. China Ceramics,2012, 48 (6): 21–26. |

| [66] | 路学成, 阎殿然, 任莹. 等离子喷涂陶瓷涂层的界面研究[J]. 陶瓷学报,2009, 30 (1): 117–123. LU X C, YAN D R, REN Y. Research on interface of plasma sprayed ceramic coating[J]. Journal of Ceramics,2009, 30 (1): 117–123. |

| [67] | 张永康, 孔德军, 冯爱新, 等. 涂层界面结合强度检测研究(I):涂层结合界面应力的理论分析[J]. 物理学报,2006, 55 (6): 2897–2910. ZHANG Y K, KONG D J, FENG A X, et al. Study on the determination of interfacial binding strength of coatings (Ⅰ):theoretical analysis of stress in thin film binding interface[J]. Acta Physica Sinica,2006, 55 (6): 2897–2910. |

| [68] | FU S C, MA Y, GONG S K. Effect of microstructure of interface between MCrAlY coating and substrate on damping property[J]. Procedia Engineering,2012, 27 : 1024–1032. DOI: 10.1016/j.proeng.2011.12.550 |

| [69] | KIM J H, PARK M C. Evaluation of functionally graded thermal barrier coatings fabricated by detonation gun spray technique[J]. Surface and Coatings Technology,2003, 168 (2-3): 275–280. DOI: 10.1016/S0257-8972(03)00011-2 |

| [70] | ZHANG X C, XU B S, WANG H D, et al. Application of functionally graded interlayer on reducing the residual stress discontinuities at interfaces within a plasma-sprayed thermal barrier coating[J]. Surface and Coatings Technology,2007, 201 (9-11): 5716–5719. DOI: 10.1016/j.surfcoat.2006.07.062 |

| [71] | KOKINI K, DEJONGE J, RANGARAJ S, et al. Thermal shock of functionally graded thermal barrier coatings with similar thermal resistance[J]. Surface and Coatings Technology,2002, 154 (2-3): 223–231. DOI: 10.1016/S0257-8972(02)00031-2 |

| [72] | 郑雪萍, 刘胜林. 热喷涂技术制备纳米涂层的研究现状[J]. 硬质合金,2009, 26 (1): 59–64. ZHENG X P, LIU S L. Research status of nanostructured coating by thermal spray technology[J]. Cemented Carbide,2009, 26 (1): 59–64. |

| [73] | 徐滨士. 再制造工程与纳米表面工程[J]. 金属热处理,2006, 31 (Suppl 1): 1–8. XU B S. Remanufacturing engineering and nano surface engineering[J]. Heat Treatment of Metals,2006, 31 (Suppl 1): 1–8. |

| [74] | RICHER P, JODOIN B, AJDELSZTAJN L, et al. Substrate soughness and thickness effects on cold spray nano-crystalline Al-Mg coatings[J]. Journal of Thermal Spray Technology,2006, 15 (2): 246–254. DOI: 10.1361/105996306X108174 |

2017, Vol. 45

2017, Vol. 45