文章信息

- 张玉波, 郭荣鑫, 夏海廷, 颜峰, 林志伟

- ZHANG Yu-bo, GUO Rong-xin, XIA Hai-ting, YAN Feng, LIN Zhi-wei

- WCp含量对粉末冶金Cu/WCp复合材料疲劳裂纹扩展行为的影响

- Effect of WCp Content on Fatigue Crack Growth Behavior of Powder Metallurgy Cu/WCp Composites

- 材料工程, 2017, 45(1): 85-92

- Journal of Materials Engineering, 2017, 45(1): 85-92.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001530

-

文章历史

- 收稿日期: 2015-12-19

- 修订日期: 2016-10-08

2. 昆明理工大学云南省先进材料力学行为与微结构设计高校重点实验室, 昆明 650500

2. University Key Laboratory of Advanced Material Mechanics Behavior and the Micro Structure Design in Yunnan Province, Kunming University of Science and Technology, Kunming 650500, China

颗粒增强金属基复合材料兼有金属基体的良好韧性和颗粒增强体的高强度、高模量、高硬度等优势[1],已得到广泛的工程应用。铜基体WCp颗粒增强复合材料在继电器和开关触头材料、电火花加工(EDM)电极、电弧尖端等领域均具有极大的工程应用前景[2]。国内外围绕WCp颗粒增强铜基复合材料的制备以及材料力学性能方面做了大量的研究[2, 3]。

疲劳破坏是结构材料的主要破坏形式之一。近年来,关于材料疲劳裂纹扩展行为已有大量的研究成果[4-17]。增强相的加入以及颗粒含量的变化对材料疲劳裂纹扩展行为的影响引起了研究者们的广泛关注。Sugimura等[11]和Wang等[12]分别研究了颗粒体积分数对SiCp/Al,TiB2/A356颗粒增强复合材料的影响,文中认为复合材料的疲劳裂纹扩展速率相比于基体材料要快且随颗粒体积分数的增大而加快,这是因为复合材料中增强颗粒的断裂导致抗裂纹扩展能力降低。Llorca等[5]和Yang等[15]则发现粉末冶金法制备的SiCp/2618Al合金和TiB2/Fe颗粒增强复合材料由于颗粒的加入提高了裂纹扩展门槛值,在近门槛值区域裂纹扩展速率要慢于基体材料,但随着应力强度因子的提高,裂纹扩展速率增大要快于基体材料,且最终的断裂韧度要低于基体材料[5]。李微等[8]和Gasem[16]分别对颗粒增强复合材料SiCp/Al-7Si以及Al2O3/6061Al进行相关研究,得出的结论是疲劳裂纹扩展速率随颗粒含量的增大而减小,原因是颗粒的加入既让裂纹扩展路径变得较曲折,也增加了裂纹面的粗糙程度。粗糙度引起的裂纹闭合效应降低了裂纹扩展驱动力,从而降低了裂纹扩展速率。

综上,颗粒的加入及颗粒含量的变化对复合材料疲劳裂纹扩展行为的影响是不可忽略的。但是不同的研究者对不同的材料得出的结论都不尽相同。这主要是因为不同的制备工艺,不同的复合材料,增强颗粒对复合材料的疲劳行为的影响机制是十分复杂的;同时研究WCp含量对Cu/WCp复合材料的疲劳行为以及结合原位扫描电镜研究复合材料疲劳损伤机制的相关报道也比较有限。本工作研究了不同WCp颗粒含量下(15%和3%,体积分数,下同) Cu/WCp复合材料的疲劳裂纹扩展行为,并对疲劳断口进行SEM分析,然后对含量为3%的Cu/WCp复合材料进行疲劳裂纹扩展SEM原位观测,旨在分析颗粒含量对增强复合材料疲劳裂纹扩展行为的影响以及影响机制,为Cu/WCp颗粒增强复合材料的制备以及应用提供一定实验依据。

1 实验材料与方法 1.1 实验材料实验原料为200目树枝状Cu粉和粒径为6μm不规则WCp粉末,烧结温度950℃,WCp颗粒体积分数分别为15%和3%(下面将以Cu/WCp/15p和Cu/WCp/3p分别代表两种颗粒体积分数为15%和3%的复合材料)。将粉料按配比放入球磨罐中,采用行星式球磨混料机混料。混合后粉末在石墨模具中铺粉成形,并在真空热压气氛下烧结。将烧结的毛坯用线切割加工出哑铃状拉伸和单边缺口疲劳板状试件。试件表面先用金相砂纸逐级打磨至无明显划痕,再进行抛光至镜面以便显微观测裂纹长度。静态力学性能在WDW-20微控电子万能试验机上进行测试,测试结果如表 1所示,可以看出,颗粒的加入提高了材料的弹性模量、屈服强度和抗拉强度,但是材料的伸长率却大幅下降。

| Material | E/GPa | σs/MPa | σb/MPa | δ/% |

| Cu/WCp/3p | 116 | 83 | 232 | 22.4 |

| Cu/WCp/15p | 139 | 139 | 307 | 13.2 |

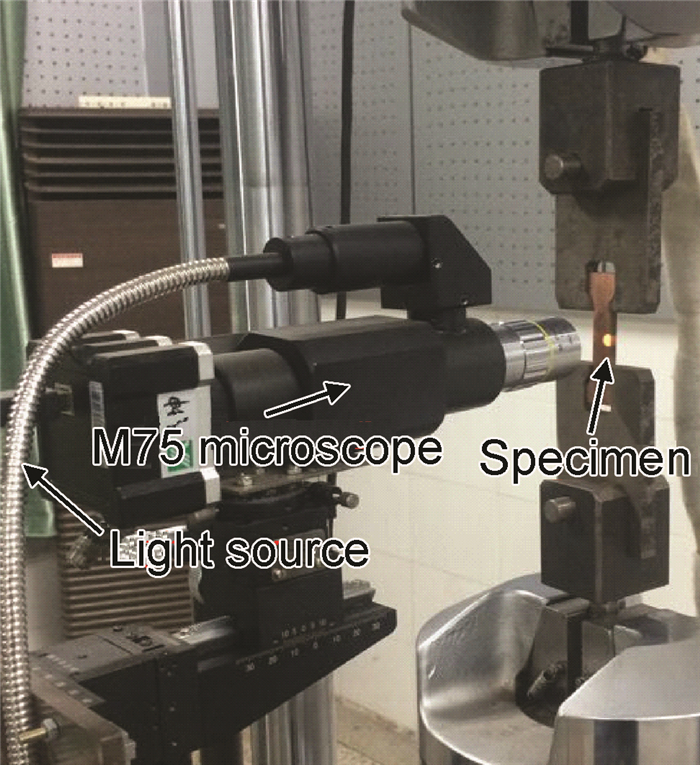

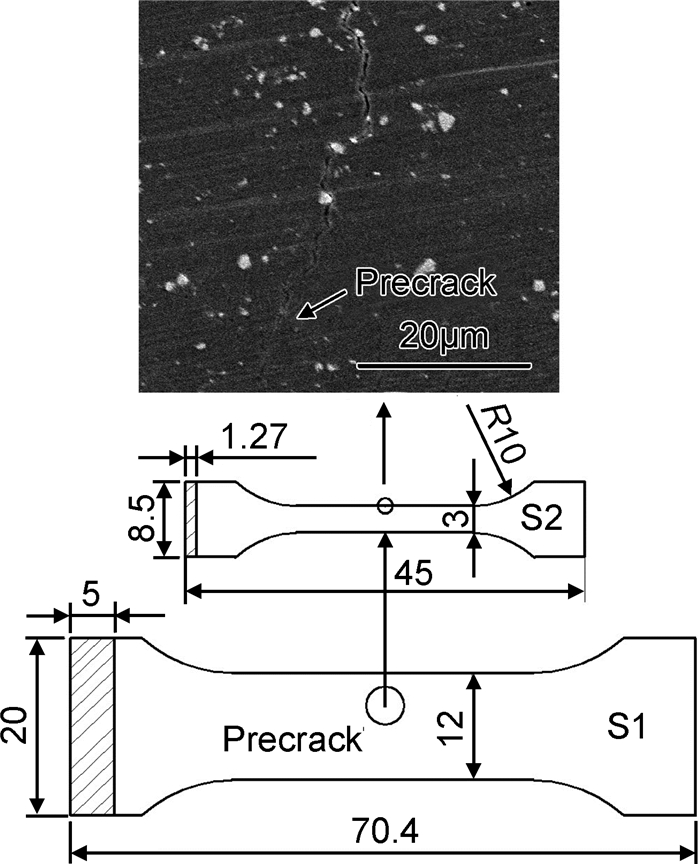

疲劳裂纹扩展测试在MTS 810疲劳试验机上进行,测试系统见图 1,本工作采用的是单边缺口拉伸试件(详见图 2中的S1),用电火花线切割沿试件宽度方向加工出1.5mm缺口以便裂纹监测。裂纹长度的测量采用M75长焦距显微镜进行在线观察与测量。参照标准GB/T 6398-2000预制长度约为0.5mm的疲劳裂纹,然后采用降K法测门槛值,通过逐级降低循环载荷幅值,使疲劳裂纹扩展速率da/dN=1×10-7mm/cycle时对应的应力强度因子即可定义为疲劳裂纹扩展门槛值ΔKth。当达到门槛值条件后在测门槛值最后一级循环载荷Pith的基础上增加5%作为恒应力控制增K裂纹扩展测试的循环载荷Pmax,应力比为0.1,频率10Hz,载荷波形是正弦波。实验结束后借助扫描电镜(SEM)观察疲劳断口形貌特征,分析复合材料疲劳损伤断裂机制。

|

图 1 疲劳裂纹扩展测试系统 Fig. 1 Fatigue crack growth observation system |

|

图 2 疲劳试样和制样过程 Fig. 2 Fatigue specimen and sample preparation process |

疲劳裂纹扩展原位SEM观测实验采用SEM-SERVOPULSER试验机,其SEM腔体里配备了液压伺服疲劳加载系统。该装置的最大量程是10kN,位移范围是±25mm。原位疲劳裂纹扩展试样的制取要经过两步:首先,加工出单边缺口拉伸试样S1,在MTS810疲劳试验机上预制疲劳裂纹;其次,将带有预制裂纹的疲劳试样S1再进行切割加工成原位疲劳试样S2。试样表面经过逐级打磨抛光后,在SEM下可以发现原位疲劳试件S2中带有一条完整的预制裂纹(见图 2)。原位疲劳测试在SEM腔体里的液压疲劳系统中进行,在不同的循环次数下暂停实验并通过SEM记录当前时刻的疲劳裂纹,用SEM自带的测量软件测量裂纹扩展增量。疲劳测试采取荷载控制,最大疲劳载荷是360N,应力比0.1,频率是5Hz。

1.3 数据分析疲劳裂纹的扩展行为通过疲劳裂纹扩展速率定量分析,疲劳裂纹扩展速率da/dN采用割线法计算:

|

(1) |

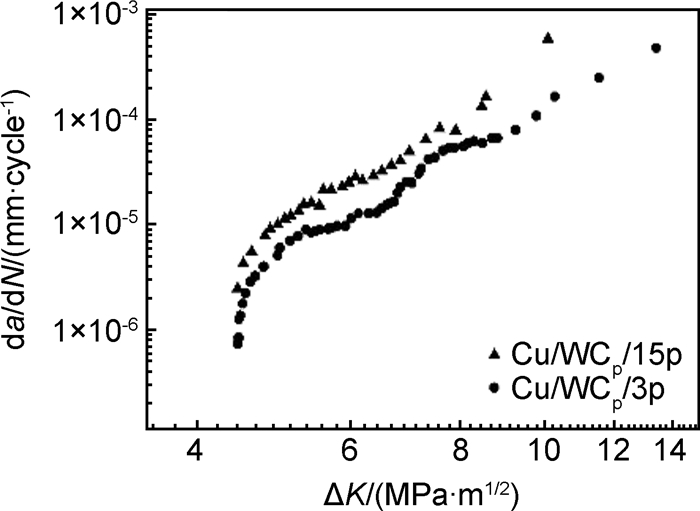

式中:ai在循环数为Ni时的裂纹长度。相应的应力强度因子幅是用裂纹长度ai计算,单边缺口拉伸试件的应力强度因子范围参照HB 7680-2000,采用下式计算应力强度因子ΔK:

|

(2) |

式中:ΔP是载荷范围;B为试件厚度;W为试件宽度。

2 结果及讨论 2.1 微观结构图 3分别为复合材料Cu/WCp/15p和Cu/WCp/3p的SEM微观形貌。从图 3可以看到,复合材料颗粒总体分布均匀, WCp颗粒平均粒径大概为0.5~2μm,而初始颗粒平均粒径为6μm,这说明球磨对颗粒和基体均有明显的破碎和细化。对比两种复合材料的局部特征可以发现,碳化钨基本上均匀地分散在整个基体铜里。颗粒体积含量为3%时,颗粒与相邻颗粒间距较含量为15%的要大很多,在整个基体里周围均被基体包裹完整,而Cu/WCp/15p的微观形貌中颗粒较密集颗粒与相邻颗粒的间距小。

|

图 3 Cu/WCp/15p (a)及Cu/WCp/3p (b)的SEM微观结构图 Fig. 3 SEM photos of Cu/WCp/15p (a) and Cu/WCp/3p (b) |

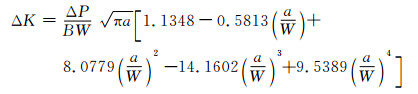

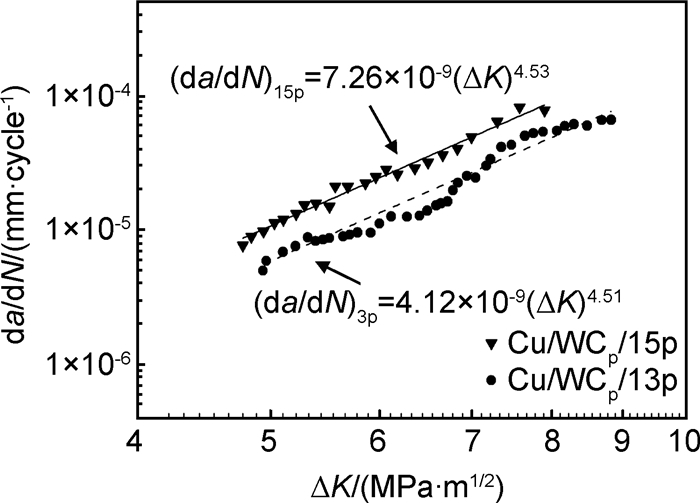

图 4描述了不同颗粒含量15%和3%下复合材料疲劳裂纹扩展速率da/dN和应力强度因子幅度ΔK的关系。由图 4可知,裂纹扩展阶段大致分为3个阶段:近门槛扩展阶段、线性扩展阶段和快速扩展阶段,线性扩展阶段用Paris公式进行拟合,具体拟合结果详见图 5。在门槛值附近Cu/WCp/15p的裂纹扩展速率略快于Cu/WCp/3p,而随着ΔK的增大,Cu/WCp/15p的裂纹扩展速率明显快于Cu/WCp/3p,这说明WCp含量对Cu/WCp裂纹扩展速率的影响在整个裂纹扩展阶段均有影响,WCp含量的增大加速了疲劳裂纹扩展速率,尤其是在Paris扩展和快速扩展阶段,这说明随着WCp含量的增大反而降低了材料的裂纹扩展抗力。

|

图 4 复合材料的da/dN和ΔK的关系 Fig. 4 Relationships between da/dN and ΔK of composites |

复合材料Cu/WCp/15p和Cu/WCp/3p的应力强度因子门槛值分别为4.04MPa·m1/2和3.99MPa·m1/2。这说明Cu/WCp的疲劳裂纹扩展门槛值ΔKth对颗粒含量的增加并不敏感。Gasem[16]对粉末冶金制备的亚微米Al2O3颗粒增强6061铝合金的研究也发现类似的结论。同时Mason和Ritchie[6]对粉末冶金Al2124/SiC复合材料的研究也发现增强相体积分数对ΔKth的影响也不明显。相反,颗粒的加入却加大了近门槛值区域复合材料的裂纹扩展速率。

根据应力强度因子门槛值[18]的物理公式

|

(3) |

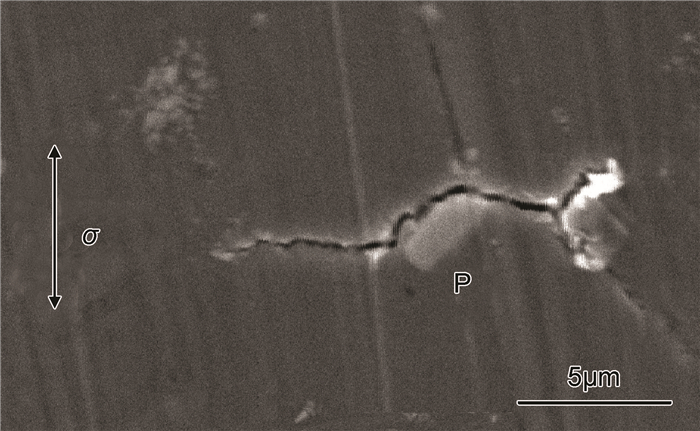

式中:Y(α)为裂纹形状因子;Δσc为疲劳极限;a0为裂纹半长。可以发现门槛应力强度因子ΔKth的大小主要由Δσc决定。图 5为在原位疲劳过程中利用SEM观察到的典型的颗粒和基体之间的界面脱粘,根据图 5可以看到,WCp颗粒P和基体在循环载荷作用下界面首先脱粘,然后再沿垂直于载荷的基体方向扩展形成基体裂纹。这说明WCp颗粒和基体Cu之间的界面结合较弱,界面结合强度σibs(假设颗粒和基体的粘接强度为σibs)决定了复合材料疲劳极限Δσc的大小。σibs的大小并不随颗粒含量的增大而变化,所以应力强度因子门槛值ΔKth的大小和颗粒体积分数的多少并没有关系。此外,颗粒含量越多带来的缺陷以及颗粒脱粘越多,导致在近门槛值区域Cu/WCp/15p的裂纹扩展速率要稍高于Cu/WCp/3p。

|

图 5 颗粒和基体界面脱粘SEM图 Fig. 5 SEM photo of interfacial debonding between particle and matrix |

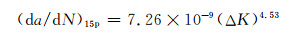

为了定量地描述颗粒含量对裂纹扩展速率的影响,采用Pairs公式:

对图 4 da/dN-ΔK关系曲线中的第二阶段进行线性拟合,结果见图 6。Cu/WCp/15p与Cu/WCp/3p相应的da/dN-ΔK数学表达式分别见式(5)与式(6)。从拟合结果来看,Cu/WCp/15p的材料常数C为7.26×10-9,m为4.53;而Cu/WCp/3p的材料常数C为4.12×10-9,m为4.51。这说明颗粒体积分数越大,Paris公式中的常数项C和指数项m越大,即颗粒体积分数越大,Cu/WCp的裂纹扩展速率越大。

|

图 6 da/dN和ΔK的Paris线性段拟合 Fig. 6 Paris linear segment fitting of da/dN and ΔK |

|

(5) |

|

(6) |

颗粒增强复合材料疲劳裂纹萌生和小裂纹扩展对颗粒的加入特别敏感,Chen等[19]在夹杂物、晶界和晶粒取向对2524-T3铝合金疲劳裂纹的萌生和扩展行为中发现:疲劳裂纹萌生、形核于颗粒界面和大角度晶界处,粗颗粒大幅加大了局部裂纹扩展速率。图 7为不同位置处微裂纹萌生SEM图。根据图 7(a)可以发现,Cu/WCp颗粒增强复合材料疲劳裂纹萌生于颗粒A和基体的界面处,脱粘裂纹在循环载荷作用下沿垂直载荷方向扩展,当经历了16382个循环之后发现颗粒B界面处有脱粘裂纹萌生,再经过26764个循环之后颗粒B的脱粘裂纹逐渐长大并和颗粒A的脱粘裂纹呈45°连接汇合。图 7(b)可以看到颗粒含量较多,颗粒与颗粒间距较小,微裂纹萌生于颗粒A和B的界面,经过16684个循环之后连接起来且沿着基体扩展,随着循环次数的增加再经过2953个循环之后颗粒C和D界面处也萌生出新的界面裂纹,并有和原来的裂纹连接的趋势。整个过程揭示了Cu/WCp颗粒增强复合材料的疲劳裂纹萌生和连接的机制。

|

图 7 不同位置处微裂纹萌生SEM图 (a)位置1;(b)位置2 Fig. 7 SEM photos of micro crack initiation (a) location 1;(b) location 2 |

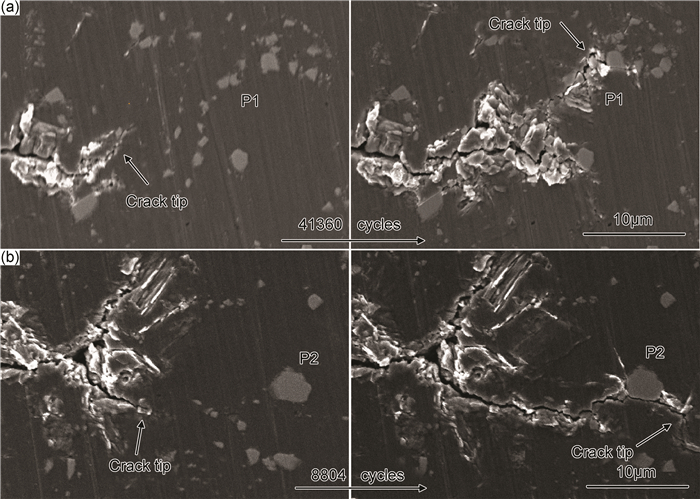

图 8是裂纹扩展路径上裂纹和颗粒相互作用的典型例子。图 8(a)为裂纹扩展路径和颗粒群P1的相互作用,当经历41360个循环之后裂纹沿着颗粒群分布方向往前扩展导致裂纹扩展路径偏折。其次在P2位置处发现颗粒粒径较大的颗粒P2对裂纹扩展路径也影响特别大(见图 8(b)),在颗粒群P1前裂纹尖端出现分叉现象,说明裂纹有两种往前扩展的趋势,但是随着循环次数的增加,靠近颗粒P2的裂纹分支逐渐往前扩展形成主裂纹,而另一分支裂纹扩展停止, 当裂纹尖端和颗粒P2相遇时,裂纹又发生小角度偏折偏向基体和颗粒P2的界面,沿着界面扩展直至穿越整个颗粒粒径范围,整个过程经历了8804个循环。可以发现疲劳裂纹扩展路径对WCp颗粒的加入特别敏感,基体和颗粒的界面结合较弱,在整个裂纹尖端塑性区rp内裂纹穿过颗粒和基体界面时所需的能量较小,弱界面结合并不利于提高材料的疲劳裂纹扩展抗力。

|

图 8 颗粒对裂纹扩展路径的影响 (a)颗粒群P1;(b)大颗粒P2 Fig. 8 Effect of particles on crack growth path (a) particles distribution P1;(b) large size particles P2 |

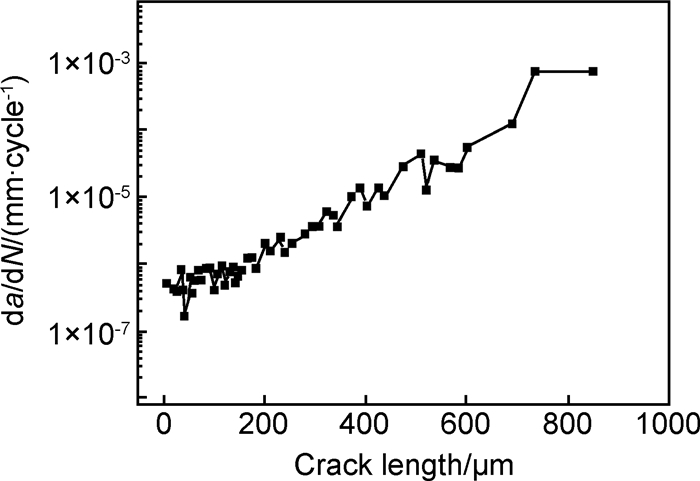

裂纹扩展速率和小裂纹扩展长度之间的关系见图 9。小裂纹长度从预制裂纹尖端开始计算,从图 9中可知,小裂纹扩展速率波动较大,分散性也较大,尤其在裂纹长度150μm区域以内。随着裂纹长度的增加,裂纹扩展速率波动性趋于稳定。通常认为小裂纹扩展速率的波动主要是因为小裂纹早期的扩展易受到材料的微观结构、晶界或者夹杂物等的影响,而当小裂纹长度远远超过材料特征尺度之后,材料微观结构对裂纹扩展速率的影响逐渐减弱,使得裂纹扩展速率趋于稳定。Cappelli等[20]在研究7075-T7351铝合金的疲劳行为中发现这个临界尺寸大概是15个晶粒尺寸的大小,约为330μm。

|

图 9 疲劳小裂纹扩展速率和裂纹长度的关系 Fig. 9 Relationship between fatigue crack growth rate and crack length |

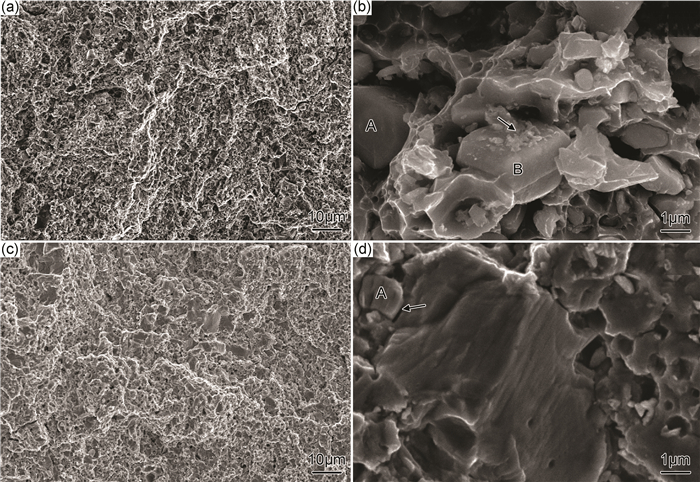

图 10是扫描电镜下的疲劳断口形貌分析。从图 10(a)和(b)可以看到,Cu/WCp/15p的断口有较明显的基体撕裂脊并伴随着少量韧窝和大量的孔洞,这说明颗粒和基体的脱粘以及基体被撕裂是Cu/WCp/15p的主要失效模式,这种失效模式的主要原因是WCp颗粒含量大,颗粒与颗粒间距较小,颗粒脱粘的微裂纹与相邻脱粘微裂纹间的基体铜较少,循环载荷作用下较小的颗粒间距较容易被撕裂。究其原因主要是基体铜和WCp颗粒的材料性能相差较大,润湿性较差,在受力时颗粒与基体的弹塑性严重不匹配,同时界面结合强度较低从而导致基体和颗粒在疲劳载荷作用下脱粘形成微裂纹,基体塑性变形严重从而形成大量的孔洞。从图 10(b)中可以看到基体和颗粒被拉开形成孔洞,颗粒A与颗粒B之间的基体被撕裂,在颗粒B的界面处有杂质(箭头所示)的出现,杂质的出现也会降低界面强度。从图 10(c)中可以发现,Cu/WCp/3p的断口的撕裂脊较少,但在断口中发现有间断不连续的片状穿晶断裂面;据图 10(d)局部放大分析可以发现在颗粒A处也可以看到颗粒脱粘(箭头所示)形成的微孔洞,在颗粒含量少的情况下颗粒间距较大,颗粒脱粘形成微裂纹之后,微裂纹之间在循环载荷作用下要穿过较大区域的颗粒间距才能够相互连接起来,疲劳裂纹很大程度上是在基体中扩展。基体铜中的裂纹扩展主要为穿晶、沿晶以及混合扩展3种形式,断口中出现的片状断裂面则主要由穿晶扩展形成的。在这些片状面内能明显看到因疲劳而产生的疲劳辉纹, 疲劳辉纹在不同的晶粒内方向不同, 说明在颗粒贫瘠区域(颗粒与相邻颗粒间距内)裂纹以穿晶断裂为主[17, 21]。

|

图 10 复合材料疲劳断口SEM形貌 (a),(b) Cu/WCp/15p;(c),(d) Cu/WCp/3p Fig. 10 SEM images of fatigue fracture of composites (a), (b) Cu/WCp/15p;(c), (d) Cu/WCp/3p |

值得注意的是不管颗粒含量多少断口均有韧窝和颗粒脱粘的情况出现,但是断口处并没有发现颗粒断裂的情况,这也说明基体和颗粒间的界面结合比较脆弱。由于实验中所用WCp颗粒没有经过表面修饰,与Cu基体的润湿性较差,复合材料中WCp和Cu之间属于弱界面结合[22]。当裂纹前沿遇到颗粒时颗粒的脱粘使得裂纹较容易沿着颗粒界面往前扩展,随着颗粒含量的增加,这样的弱界面会随之增加,界面结合不牢会导致微孔洞大量萌生,微孔洞之间的连接、长大加速了疲劳裂纹扩展。

3 结论(1)粉末冶金烧结制备的颗粒增强复合材料Cu/WCp/3p的疲劳裂纹扩展抗力在整个应力强度因子范围内都要优于Cu/WCp/15p;复合材料疲劳裂纹扩展门槛值ΔKth随颗粒体积分数增大变化并不明显。随着应力强度因子的增加,颗粒含量越多疲劳裂纹扩展速率越快。

(2)粉末冶金制备的Cu/WCp的基体和颗粒间的界面属于弱界面结合,在循环载荷作用下的界面脱粘形成微裂纹,微裂纹沿垂直于荷载方向基体扩展和连接形成主裂纹,裂纹路径对颗粒的加入特别敏感,颗粒的存在会改变裂纹的扩展路径,颗粒含量越多微裂纹的连接发展得越快。疲劳小裂纹扩展速率波动较大,分散性也较大,尤其在裂纹长度150μm区域以内。随着裂纹长度的增加,裂纹扩展速率波动性趋于稳定。

(3)由于颗粒含量较少,Cu/WCp/3p的疲劳断口主要由基体主导,裂纹在基体扩展时以穿晶断裂为主且有较明显的疲劳辉纹形成,其疲劳失效模式以颗粒脱粘-裂纹在基体里穿晶断裂为主;而Cu/WCp/15p的断口以颗粒脱粘为主导,颗粒脱粘和基体被撕裂是主要特征,其疲劳失效模式为颗粒脱粘-基体撕裂破坏。

| [1] | 冯志扬, 李祖来, 山泉, 等. 颗粒粒度对碳化钨颗粒增强铁基复合材料界面的影响[J]. 材料工程,2016, 44 (1): 83–88. FENG Z Y, LI Z L, SHAN Q, et al. Effect of particles size on interface of tungsten carbide particles reinforced iron matrix composites[J]. Journal of Materials Engineering,2016, 44 (1): 83–88. |

| [2] | DESHPANDE P K, LI J H, LIN R Y. Infrared processed Cu composites reinforced with WC particles[J]. Materials Science and Engineering:A,2006, 429 (1-2): 58–65. DOI: 10.1016/j.msea.2006.04.124 |

| [3] | 王孟君, 张立勇, 刘心宇, 等. WC/Cu复合材料制备及其高温性能[J]. 材料科学与工程学报,2003, 21 (4): 528–530. WANG M J, ZHANG L Y, LIU X Y, et al. Preparation and high temperature property of WC/Cu composites[J]. Journal of Materials Science and Engineering,2003, 21 (4): 528–530. |

| [4] | 许天旱, 王荣, 冯耀荣, 等. 应力比对K55套管钻井钢疲劳裂纹扩展性能的影响[J]. 材料工程,2015, 43 (6): 79–84. XU T H, WANG R, FENG Y R, et al. Influence of stress ratio on the fatigue crack growth behavior of K55 casing drilling-steel[J]. Journal of Materials Engineering,2015, 43 (6): 79–84. |

| [5] | LLORCA J, RUIZ J, HEALY J C, et al. Fatigue crack growth in salt water, air and high vacuum in a spray-formed particulate-reinforced metal matrix composite[J]. Materials Science and Engineering:A,1994, 185 (1-2): 1–15. DOI: 10.1016/0921-5093(94)90922-9 |

| [6] | MASON J J, RITCHIE R O. Fatigue crack growth resistance in SiC particulate and whisker reinforced P/M 2124 aluminum matrix composites[J]. Materials Science and Engineering:A,1997, 231 (1-2): 170–182. DOI: 10.1016/S0921-5093(97)00086-5 |

| [7] | UEMATSU Y, TOKAJI K, KAWAMURA M. Fatigue behaviour of SiC-particulate-reinforced aluminum alloy composites with different particle sizes at elevated temperatures[J]. Composites Science and Technology,2008, 68 (13): 2785–2791. DOI: 10.1016/j.compscitech.2008.06.005 |

| [8] | 李微, 陈振华, 陈鼎, 等. 喷射沉积SiCp/Al-7Si复合材料的疲劳裂纹扩展[J]. 金属学报,2011, 47 (1): 102–108. LI W, CHEN Z H, CHEN D, et al. Growth behavior of fatigue crack in spray-formed SiCp/Al-7Si composites[J]. Acta Metallurgica Sinica,2011, 47 (1): 102–108. |

| [9] | XU F M, ZHU S J, ZHAO J, et al. Fatigue crack growth in SiC particulates reinforced Al matrix graded composite[J]. Materials Science and Engineering:A,2003, 360 (1-2): 191–196. DOI: 10.1016/S0921-5093(03)00397-6 |

| [10] | CHEN Z Z, TOKAJI K, MINAGI A. Particle size dependence of fatigue crack growth in SiC particulate-reinforced aluminum alloy composites[J]. Journal of Materials Science,2001, 36 (20): 4893–4902. DOI: 10.1023/A:1011884103226 |

| [11] | SUGIMURA Y, SURESH S. Effects of SiC content on fatigue crack growth in aluminum alloys reinforced with SiC particles[J]. Metallurgical and Materials Transactions A,1992, 23 (8): 2231–2242. DOI: 10.1007/BF02646016 |

| [12] | WANG F F, MENG X, MA N, et al. The relationship between TiB2 volume fraction and fatigue crack growth behavior in the in situ TiB2/A356 composites[J]. Journal of Materials Science,2012, 47 (7): 3361–3366. DOI: 10.1007/s10853-011-6179-z |

| [13] | KNOWLES D M, KING J E. The influence of ageing on fatigue crack growth in SiC-particulate reinforced 8090[J]. Acta Metallurgical Et Material,1991, 39 (5): 793–806. DOI: 10.1016/0956-7151(91)90279-A |

| [14] | LLORCA J. Fatigue of particle-and whisker-reinforced metal-matrix composites[J]. Progress in Materials Science,2002, 47 (3): 283–353. DOI: 10.1016/S0079-6425(00)00006-2 |

| [15] | YANG N, SINCLAIR I. Fatigue crack growth in a particulate TiB2-reinforced powder metallurgy iron-based composite[J]. Metallurgical and Materials Transactions A,2003, 34 (9): 2017–2024. DOI: 10.1007/s11661-003-0166-1 |

| [16] | GASEM Z M. Fatigue crack growth behavior in powder-metallurgy 6061 aluminum alloy reinforced with submicron Al2O3 particulates[J]. Composites Part B,2012, 43 (8): 3020–3025. DOI: 10.1016/j.compositesb.2012.05.031 |

| [17] | 李昆, 金晓东. SiC颗粒体积分数对SiCp/Al复合材料疲劳裂纹扩展的影响[J]. 复合材料学报,1992, 9 (2): 83–88. LI K, JIN X D. Effect of SiC particle volume fraction on fatigue crack growth of SiCp/Al composites[J]. Journal of Composite Materials,1992, 9 (2): 83–88. |

| [18] | 余荣镇, 王守信. 门槛应力强度因子的物理模型[J]. 机械强度,1985 (1): 37–40. YU R Z, WANG S X. Physical model of threshold stress intensity factor[J]. Journal of Mechanical Strength,1985 (1): 37–40. |

| [19] | CHEN Y Q, PAN S P, ZHOU M Z, et al. Effects of inclusions, grain boundaries and grain orientations on the fatigue crack initiation and growth behavior of 2524-T3 Al alloy[J]. Materials Science and Engineering:A,2013, 580 : 150–158. DOI: 10.1016/j.msea.2013.05.053 |

| [20] | CAPPELLI M D, CARLSON R L, KARDOMATEAS G A. The transition between small and long fatigue crack behavior and its relation to microstructure[J]. International Journal of Fatigue,2008, 30 (8): 1473–1478. DOI: 10.1016/j.ijfatigue.2007.09.008 |

| [21] | 王媛媛, 陈立佳, 王宝森. 温度对625镍基高温合金焊接接头低周疲劳行为的影响[J]. 金属学报,2014, 50 (12): 1485–1490. WANG Y Y, CHEN L J, WANG B S. Influence of temperature on low cycle fatigue behavior of Inconel 625 nickel based superalloy welded joints[J]. Acta Metallurgical Sinica,2014, 50 (12): 1485–1490. |

| [22] | 王德宝, 吴玉程, 王文芳, 等. SiC颗粒表面修饰对铜基复合材料性能的影响[J]. 中国有色金属学报,2007, 17 (11): 1814–1820. WANG D B, WU Y C, WANG W F, et al. Effect of surface modification of SiC particles on the properties of Cu matrix composites[J]. The Chinese Journal of Nonferrous Metals,2007, 17 (11): 1814–1820. |

2017, Vol. 45

2017, Vol. 45