文章信息

- 郭卫, 孔德军, 王文昌

- GUO Wei, KONG De-jun, WANG Wen-chang

- 激光热处理对1Cr5Mo钢焊接接头组织结构的影响

- Effect of Laser Heat Treatment on Microstructures of 1Cr5Mo Steel Welded Joint

- 材料工程, 2017, 45(1): 65-71

- Journal of Materials Engineering, 2017, 45(1): 65-71.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000237

-

文章历史

- 收稿日期: 2015-03-02

- 修订日期: 2016-09-08

2. 常州大学 江苏省材料表面科学与技术重点实验室, 江苏 常州 213164;

3. 常州大学 石油化工学院, 江苏 常州 213164

2. Jiangsu Key Laboratory of Materials Surface Science and Technology, Changzhou University, Changzhou 213164, Jiangsu, China;

3. School of Petrochemical Engineering, Changzhou University, Changzhou 213164, Jiangsu, China

1Cr5Mo耐热钢属于中合金耐热钢,具有良好的抗氧化性、抗氢蚀性和热强性,工作温度可达600℃,广泛地应用于再热蒸气管、石油裂解管和高压加氢设备等领域[1-4]。1Cr5Mo管道一般采用手工钨极氩弧焊和焊条电弧焊接工艺,由于1Cr5Mo钢的焊接性较差,其焊接组织结构成为管道最薄弱的环节,因此,焊接接头是影响耐热钢管道寿命的关键因素之一。为了保证耐热钢管在高温、高压和各种介质中稳定运行,需要对其焊接接头进行表面改性处理。常用的方法主要有焊后热处理、喷丸、超声波和爆炸法等方法[5-8]。郝亚鑫等[5]分析了焊后热处理对析出相尺寸与分布的影响,为焊接工艺参数提供实验数据。李东等[6]利用高能喷丸技术在焊接接头表面制备了纳米晶层,分析了其对焊接接头抗应力腐蚀性能的影响机理。王桂阳等[7]分析了超声冲击处理改善焊接接头疲劳性能的方法,并对超声冲击表面纳米化技术的应用前景进行展望。刘凯欣等[8]利用有限元法模拟了焊接接头残余应力消除过程,对爆炸前后焊接接头的残余应力进行定量比较,并对降低残余应力的原理进行了探讨。由于实际应用中结构的复杂性,上述表面改性处理方法的效果并不够理想。激光热处理可以精确地满足工件局部部位的特殊要求,包括对形状复杂的零件和不能用其他常规方法处理的零件的处理[9-11]。目前,有关激光热处理改善焊接接头耐腐蚀和疲劳性能的研究已有不少报道[12, 13],而关于激光热处理对耐热钢焊接接头微观组织影响的研究报道较少。本工作采用CO2激光对1Cr5Mo耐热钢焊接接头进行表面改性处理,通过光学显微镜对激光热处理前后焊接接头各区显微组织和晶粒度等级进行分析,并采用X射线应力仪测试激光热处理前后焊接接头残余应力和残余奥氏体,为激光热处理在耐热钢焊接接头表面改性处理中的应用提供实验基础。

1 实验材料与方法实验材料为1Cr5Mo耐热钢,其化学成分(质量分数/%):C 0.15,Si 0.50,Mn 0.60,Cr 4.0~6.0,Mo 0.45~0.60,Ni 0.60,P 0.03,S 0.02,其余为Fe。为保证接头与母材具有相同的高温蠕变强度和抗氧化性,采用Cr,Mo含量与母材相当的焊丝。焊接工艺:采用X型坡口,双面焊接,工艺参数如表 1所示。采用ϕ2.5mm的H11Cr5Mo焊丝(表 2)氩弧焊打底,ϕ3.2mm的R507焊条(表 3)进行手工焊盖面。试样焊缝在GLS-IB型CO2激光器上进行激光热处理,工艺参数:光斑直径为5mm,功率为1.2kW,扫描速率为500mm/min。显微组织和晶粒度等级评定在4XC系列光学显微镜上观察,残余应力和残余奥氏体在X350-A型X射线应力测试仪上分析,工艺参数:倾斜角Ψ分别为0°,25°,35°和45°,马氏体和奥氏体起始角分别为169°和134°,终止角分别为142°和123°,扫描步距分别为0.2°和0.1°,应力常数为-318,起始角度为165°和148°,扫描速率为2.0(°)/min。

| Welding method | Gas speed/ (L·min-1) |

Current/A | Voltage/V | Welding speed/ (cm·min-1) |

Import heat/ (kJ·cm-1) |

| Gas tungsten arc welding | 9-10 | 90-110 | 11-14 | 5-7 | 13 |

| Shielded metal arc welding | - | 90-110 | 22-23 | 8-10 | 15 |

| C | Mn | Si | Cr | Mo | Ni | S | P | Fe |

| ≤0.12 | 0.40-0.70 | 0.15-0.30 | 4.0-6.0 | 0.4-0.6 | ≤0.30 | ≤0.03 | ≤0.03 | Bal |

| C | Cr | Mo | Mn | Si | P | S | Cu | V | Fe |

| ≤12 | 4.5-6.0 | 0.40-0.70 | 0.50-0.90 | 0.50 | ≤0.035 | ≤0.03 | 0.50 | 0.10-0.35 | Bal |

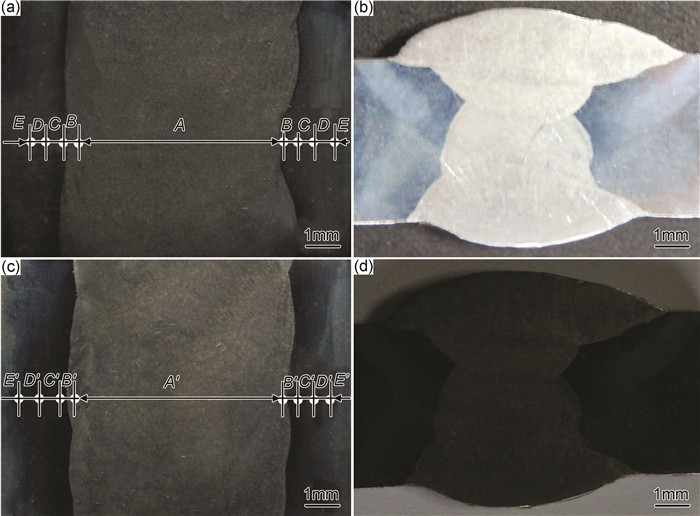

图 1为激光热处理前后试样表面和截面显微组织形貌。原始试样与激光热处理试样表面和截面均由焊缝区(A,A′)、熔合区(B,B′)、过热区(C,C′)、正火区(D,D′)和母材(E,E′)组成,表面显微组织如图 1(a),(c)所示,焊接接头截面显微组织如图 1(b),(d)所示,这说明激光热处理没有改变由于局部加热熔化和输入热源所形成的接头相区的分布形态。

|

图 1 激光热处理前后试样表面与截面显微组织(a)原始表面; (b)原始截面; (c)激光热处理后表面; (d)激光热处理后截面 Fig. 1 Microstructures of samples surface and section before and after LHT (a) original surface; (b) original section; (c) surface after LHT; (d) section after LHT |

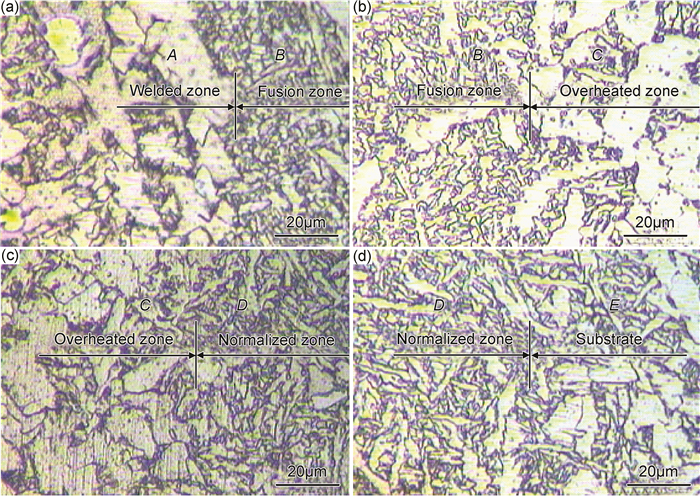

图 2为焊接接头原始显微组织。图 2(a)为原始试样焊缝区与熔合区的显微组织,焊缝区晶粒分布不均匀,与图 2(c)中母材相比,其晶粒尺寸较大,这说明原始试样焊缝区组织结构性能低于母材。熔合区是焊缝区到热影响区的过渡区域,是一个不完全融化区,晶粒较大,尺寸分布也不均匀,靠近过热区附近的尺寸明显增大,如图 2(a),(b)所示。过热区的晶粒粗大、疏松,如图 2(b),(c)所示,这是由于热影响区温度达1100℃以上,形成过热效应,晶粒异常长大,力学性能较差。过热区与母材交界处为正火区,晶粒较小,如图 2(c),(d)所示,这是由于焊接热循环对这部分区域影响相当于正火工艺,冷却后组织略小于母材,该区域材料性能较好。

|

图 2 焊接接头原始显微组织(a)焊缝区与熔合区熔合线; (b)熔合区与过热区熔合线; (c)过热区与正火区熔合线; (d)正火区与母材熔合线 Fig. 2 Microstructures of welded joints in original state (a) fusion line between welded zone and fusion zone; (b) fusion line between fusion zone and overheated zone; (c) fusion line between overheated zone and normalized zone; (d) fusion line between normalized zone and base metal |

图 3为激光热处理后试样接头显微组织。经激光热处理后焊缝区晶粒产生细化现象,其尺寸小于原始试样焊缝区,如图 3(a)所示。晶粒尺寸变小,相界面积增大,晶面结合力增加,导致强度增加,这说明激光热处理可以改善焊缝区的力学性能。熔合区组织与原始试样熔合区相比,尺寸分布不均现象有所缓解,如图 3(a),(b)所示。过热区晶粒尺寸呈现离焊缝越近而越大的特点,但其尺寸小于原始试样过热区,如图 3(b),(c)所示。正火区组织晶粒更加细化致密,如图 3(c),(d)所示。这表明激光热处理细化了晶粒组织,尺寸分布更加均匀,有利于改善焊接接头的力学性能。

|

图 3 激光热处理后焊接接头显微组织(a)焊缝区与熔合区熔合线; (b)熔合区与过热区熔合线; (c)过热区与正火区熔合线; (d)正火区与母材熔合线 Fig. 3 Microstructures of welded joint after LHT (a) fusion line between welded zone and fusion zone; (b) fusion line between fusion zone and overheated zone; (c) fusion line between overheated zone and normalized zone; (d) fusion line between normalized zone and base metal |

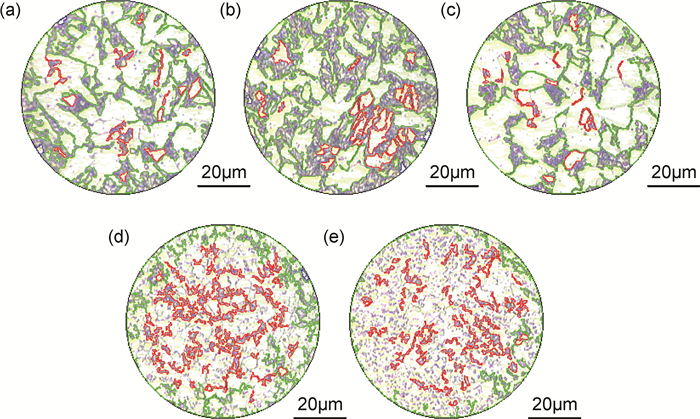

采用金属平均晶粒度评定方法对焊接接头各区域显微形貌进行评定,用面积法得出各区域的晶粒度等级,图 4为原始状态焊接接头焊缝区、熔合区、过热区、正火区和母材晶粒度分析结果。原始试样焊缝区晶粒粗大且疏松,晶粒度等级为9级(图 4(a))。熔合区晶粒较为疏松,晶粒度等级为9.8级(图 4(b))。过热区晶粒尺寸大于焊缝区,且分布不均匀,晶粒度等级为8级(图 4(c))。正火区晶粒分布均匀致密,晶粒度等级为10.7级(图 4(d))。母材晶粒分布均匀致密,晶粒度等级为10级(图 4(e))。原始状态接头各区域晶粒大小排序为:过热区>焊缝区>熔合区>母材>正火区,这表明焊缝区、熔合区和过热区是原始焊接接头组织结构较为薄弱的区域。

|

图 4 激光热处理前焊接接头各区晶粒度等级(a)焊缝区; (b)熔合区; (c)过热区; (d)正火区; (e)母材 Fig. 4 Grain size grades of welded joints before LHT (a) welded zone; (b) fusion zone; (c) overheated zone; (d) normalized zone; (e) base metal |

图 5为激光热处理后焊接接头各区晶粒度。经激光热处理后焊缝区晶粒比原始状态焊缝区致密,晶粒度等级为10级,与母材相当(图 5(a))。熔合区晶粒度等级为10.2级,晶粒尺寸小于母材(图 5(b))。过热区晶粒分布比原始状态过热区有所改善,晶粒度等级为8.5级(图 5(c))。正火区晶粒致密细小,晶粒度等级为11级(图 5(d))。其晶粒大小排序为:过热区>焊缝区=母材>熔合区>正火区,这表明激光热处理后焊接接头的组织结构薄弱区域只有过热区。

|

图 5 激光热处理后焊接接头各区晶粒度等级(a)焊缝区; (b)熔合区; (c)过热区; (d)正火区 Fig. 5 Grain size grades of welded joints after LHT (a) welded zone; (b) fusion zone; (c) overheated zone; (d) normalized zone |

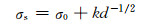

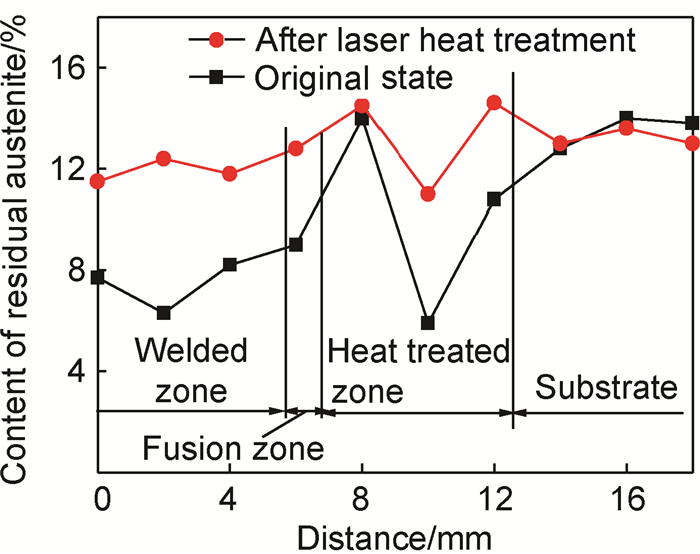

由上述分析结果可知,经激光热处理后焊接接头各区晶粒尺寸有所降低,根据Hall-Petch关系和Griffith判据[14],屈服强度为

|

(1) |

解理裂纹应力

|

(2) |

式中:σ0为单个点阵摩擦力;k为常数;d为晶粒尺寸;γ为材料基体组织表面能;μ为泊松比。

由式(1),(2)可知,晶粒细化能够提高材料的屈服强度和断裂强度。当晶粒尺寸变小时,相界面积增大,晶面结合力增加,可以有效增加位错运动的阻力,提高试样表面塑性变形抗力。经激光热处理后焊接接头各区的晶粒度等级都有所提高,其组织性能得到了有效的改善。

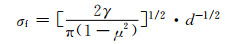

2.3 残余应力与残余奥氏体图 6为焊接接头残余应力分布。图 6(a)为激光热处理前后焊接接头在焊缝中心横向上的残余应力分布,原始试样残余应力从焊缝区到母材呈逐渐减小的趋势,焊缝区、熔合区、过热区和正火区残余应力为拉应力,其中焊缝区残余应力最大,为118MPa。母材的残余应力为压应力,较平稳,约为-20MPa。经激光热处理后焊缝区、熔合区、过热区和正火区的残余应力都表现为压应力,其中焊缝区压应力值最大,为-225MPa,随着远离焊缝中心而逐渐减小。这是由于在激光热处理过程中产生的塑性变形使焊接接头形成的残余拉应力得到释放,最终转变为压应力的缘故。通过电解抛光法测得激光热处理后残余应力在焊缝深度方向上分布情况,如图 6(b)所示,焊缝表面至内部方向上残余压应力逐渐减小,形成了约0.28mm的残余压应力层。残余压应力可以部分地抵消工作中产生的循环拉应力,延缓裂纹的产生与扩展,提高材料力学性能[15]。

|

图 6 焊接接头残余应力分布(a)表面; (b)激光热处理后深度方向 Fig. 6 Distributions of residual stress on welded joints (a) surface; (b) depth direction after LHT |

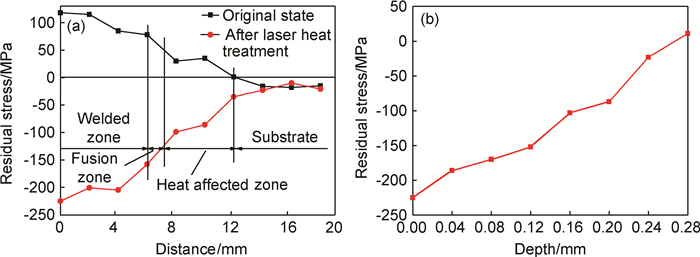

图 7为激光热处理前后焊接接头残余奥氏体含量的分布规律。原始试样焊缝区、熔合区和热影响区残奥的平均含量分别为7.5%,8%和12%,均小于母材的13%。经激光热处理后焊缝区、熔合区和热影响区的残奥含量比原始试样均有所增加,接近或超过母材残奥含量。残奥是一种韧化相,硬化能力强[15],容易形成强化效果,而原始接头的残奥含量低于母材,表明其力学性能比母材差。对于经激光热处理试样,焊接接头表面各个区域的残奥含量均有所增加,可以达到改善焊接接头力学性能的目的。

|

图 7 激光热处理前后焊接接头残余奥氏体含量分布 Fig. 7 Distributions of content of residual austenite on welded joints before and after LHT |

(1)经激光热处理后,1Cr5Mo焊接接头的焊缝区、过热区、正火区和母材的晶粒度等级分别由9级、9.8级、8级和10.7级提升至10级、10.2级、8.5级和11级。晶粒大小顺序:过热区>焊缝区>熔合区>母材>正火区,变为过热区>焊缝区=母材>熔合区>正火区,薄弱区域有所减少。

(2)经激光热处理后,焊缝表面残余应力由拉应力转变为压应力,所形成的约0.28mm压应力层为激光热处理强化层。

(3)原始状态焊接接头的残奥含量波动较大,经激光热处理后焊接接头的残奥含量分布趋于稳定,含量有所提高。

| [1] | 邹杨, 潘春旭, 傅强, 等. Cr5Mo异种钢焊接融合区H2S腐蚀过程的原位观察[J]. 金属学报,2005, 41 (4): 421–426. ZOU Y, PAN C X, FU Q, et al. In situ observations for corrosion process at fusion boundary of Cr5Mo dissimilar steel welded joints in H2S containing solution[J]. Acta Metallurgica Sinica,2005, 41 (4): 421–426. |

| [2] | ZHAO J, HAN S Q, XIE S M, et al. Remaining life assessment of a 1Cr5Mo steel by using Z parameter method[J]. Acta Metallurgica Sinica (English Letters),2004, 17 (4): 601–605. |

| [3] | 王小红, 施宜君, 邵春宇, 等. 高硫高酸值原油温度对1Cr5Mo钢耐蚀性能的影响[J]. 材料热处理学报,2012, 34 (10): 160–164. WANG X H, SHI Y J, SHAO C Y, et al. Effect of high sulfur and high acid value crude oil temperature on corrosion resistance of 1Cr5Mo steel[J]. Transactions of Materials and Heat Treatment,2012, 34 (10): 160–164. |

| [4] | 陈嵩. 1Cr5Mo钢高温应力腐蚀及防护方法的研究现状[J]. 热加工工艺,2013, 42 (12): 29–32. CHEN S. Research status of high temperature stress corrosion and protective methods for 1Cr5Mo steel[J]. Hot Working Technology,2013, 42 (12): 29–32. |

| [5] | 郝亚鑫, 王文, 徐瑞琦, 等. 焊后热处理对7A04铝合金水下搅拌摩擦焊接接头组织性能的影响[J]. 材料工程,2016, 44 (6): 70–75. HAO Y X, WANG W, XU R Q, et al. Effect of post weld heat treatment on microstructure and mechanical properties of submerged friction stir welded 7A04 aluminum alloy[J]. Journal of Materials Engineering,2016, 44 (6): 70–75. |

| [6] | 李东, 陈怀宁, 徐宏. 表面纳米化对SS400钢焊接接头应力腐蚀性能的影响[J]. 焊接学报,2009, 30 (3): 65–69. LI D, CHEN H N, XU H. Effect of surface nanocrystallization on stress corrosion cracking of SS400 welded joint[J]. Transactions of the China Welding Institution,2009, 30 (3): 65–69. |

| [7] | 王桂阳, 王海斗, 张玉波, 等. 超声冲击法提高焊接接头疲劳特性研究进展[J]. 材料导报A,2016, 30 (5): 87–94. WANG G Y, WANG H D, ZHANG Y B, et al. Development of research in improving fatigue properties of welded joints[J]. Materials Review A,2016, 30 (5): 87–94. |

| [8] | 刘凯欣, 张晋香, 刘颖, 等. 爆炸法消除焊接接头残余应力的数值模拟[J]. 应用力学学报,2004, 21 (2): 10–16. LIU K X, ZHANG J X, LIU Y, et al. Numerical simulation on the relief of welding residual stress through an explosive treatment[J]. Chinese Journal of Applied Mechanics,2004, 21 (2): 10–16. |

| [9] | 梁二军, 梁会琴. 激光淬火及熔覆层性能与物相变化的拉曼光谱研究[J]. 中国激光,2006, 33 (1): 120–123. LIANG E J, LIANG H Q. Study on the properties and phase transition in laser quenching and cladding layers by Raman spectroscopy[J]. Chinese Journal of Lasers,2006, 33 (1): 120–123. |

| [10] | SANTHANAKRISHNAN S, KOVACEVIC R. Hardness prediction in multi-pass direct diode laser heat treatment by on-line surface temperature monitoring[J]. Journal of Materials Processing Technology,2012, 212 (11): 2261–2271. DOI: 10.1016/j.jmatprotec.2012.06.002 |

| [11] | 何强, 苏华字, 刘宏昭, 等. 高速主轴用40Cr钢的激光相变硬化工艺[J]. 中国激光,2009, 36 (8): 2192–2196. HE Q, SU H Y, LIU H Z, et al. Research on 40Cr steel for high-speed spinde laser transformation hardening techniques[J]. Chinese Journal of Lasers,2009, 36 (8): 2192–2196. DOI: 10.3788/JCL |

| [12] | KONG D J, GU W. Effects of laser heat treatment on salt spray corrosion of 1Cr5Mo heat-resistant steel welded joints[J]. Journal of Central South University:Science and Technology,2015, 22 (10): 3722–3730. DOI: 10.1007/s11771-015-2915-x |

| [13] | 叶存冬, 孔德军. 激光热处理对X80管线钢焊接接头疲劳性能的影响[J]. 材料热处理学报,2014, 35 (10): 64–69. YE C D, KONG D J. Effect of laser heat treatment on fatigue resistance of X80 pipeline steel welded joints[J]. Transactions of Materials and Heat Treatment,2014, 35 (10): 64–69. |

| [14] | ZHANG K, ZHANG M H, GUO Z H, et al. A new effect of retained austenite on ductility enhancement in high-strength quenching-partitioning-tempering martensitic steel[J]. Materials Science and Engineering:A,2011, 29 (30): 8486–8491. |

| [15] | 黄丽婷, 陈明和, 谢兰生, 等. 超声冲击载荷对CP3钛合金焊接接头残余应力的影响[J]. 航空材料学报,2014, 34 (1): 52–55. HUANG L T, CHEN M H, XIE L S, et al. Influence of ultrasonic impact load on residual stresses distribution of welded joints for CP3 titanium alloy[J]. Journal of Aeronautical Materials,2014, 34 (1): 52–55. |

2017, Vol. 45

2017, Vol. 45