文章信息

- 王红星, 毛向阳, 沈彤, 张月

- WANG Hong-xing, MAO Xiang-yang, SHEN Tong, ZHANG Yue

- 纳米TiC颗粒对Ni-TiC复合镀层组织与性能的影响

- Effect of Nano-TiC Particles on Microstructure and Properties of Ni-TiC Composite Coatings

- 材料工程, 2017, 45(1): 52-57

- Journal of Materials Engineering, 2017, 45(1): 52-57.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2014.001571

-

文章历史

- 收稿日期: 2014-12-31

- 修订日期: 2016-07-20

2. 南京工程学院材料工程学院, 南京 211167

2. School of Materials Engineering, Nanjing Institute of Technology, Nanjing 211167, China

陶瓷颗粒增强复合镀层因具有优异的力学性能和物理性能,受到愈来愈广泛的重视。TiC属非氧化物无机材料,密度4.92 g/cm3,熔点3300℃,弹性模量322 GPa,热膨胀系数7.4×10-6℃-1,硬度26000 MPa,而TiC颗粒作为增强相广泛应用于复合材料的制备中[1, 2]。目前,对TiC陶瓷的应用研究主要集中在制备含TiC颗粒的复合涂层,采用诸如激光熔覆[3-6]、自蔓延[7]、等离子熔覆[8-10]、热喷涂[11]等表面改性技术,提高工件表面的耐磨性和耐腐蚀性能。

复合电镀是通过金属电沉积的方法,将一种或几种不溶性固体颗粒均匀地夹杂到金属基质中,形成具有特殊性能的镀层。该方法具有工艺简单、成本低、镀层厚度可控、可以在常温下操作、不影响主体材料内部性质等优点。但使用该技术制备Ni-TiC复合镀层的研究甚少,Karbasi等[12]采用直流电镀制备Ni-纳米TiC复合镀层,镀层的最大硬度为410 HV;Afroukhteh等[13]和Sahar等[14]采用化学镀技术,在低碳钢表面制备Ni-P-TiC纳米复合镀层,研究表明,镀液中纳米TiC添加量在一定值时,复合镀层的耐腐蚀性显著高于单一的Ni-P镀层。马洪涛等[15]研究在Ni-P化学镀液中分别加入纳米、亚微米、微米SiC颗粒制备Ni-P-SiC复合镀层,结果表明,亚微米SiC复合镀层硬度最大,耐磨性最好;而Srivastava等[16]研究结果表明,纳米复合镀层的硬度和耐腐蚀性能都高于微米复合镀层。综上所述,关于微米、纳米颗粒单独沉积的研究已较多,而镀液中添加微-纳米颗粒共沉积的复合镀层的相关研究鲜见报道。

本工作采用双脉冲电源,在含微米TiC颗粒基础镀液中,添加纳米TiC颗粒,制备含微-纳米TiC颗粒的复合镀层。研究纳米TiC颗粒添加量对复合镀层组织结构、耐磨性能及高温氧化性能的影响,试图在提高复合镀层耐磨性能前提下,减少纳米颗粒的添加量,改善因纳米颗粒添加量过高出现团聚,从而降低纳米复合镀层的性能。

1 实验材料与方法以纯镍板为阳极,将Q235钢切割成尺寸为15 mm×15 mm×3.5 mm的试样作为阴极,采用双脉冲电源,在Q235表面沉积Ni-TiC复合镀层。电镀液组成为:NiSO4·6H2O 300 g/L,NiCl2·6H2O 30 g/L,H3BO3 35 g/L和适量的表面活性剂十二烷基硫酸钠。复合镀液中微米TiC颗粒的粒径为0.5 μm,加入浓度为10 g/L,纳米TiC的粒径为20 nm,镀液中加入量为2.0, 6.0, 8.0, 10.0 g/L。电沉积工艺参数及条件:正向电流密度为2 A/dm2,反向电流密度为0.2 A/dm2,脉冲频率为1 kHz,脉冲占空比为0.5,镀液温度采用水浴控制在30℃,镀液采用机械搅拌,转速为200 r/min,电镀时间为10 h。

电镀前,取适量镀液,加入称量好的纳米TiC颗粒,并采用水浴锅进行加热,滴入表面活性剂,纳米TiC颗粒很快被镀液润湿而进入镀液。然后将润湿好的纳米TiC颗粒部分镀液加入电镀烧杯中,以转速为800 r/min进行搅拌, 同时超声波振荡15 min后,进行复合镀。

采用FM700型显微硬度测试计测量复合镀层显微硬度。测试条件:压头载荷1N,加载时间为15s。在镀层横截面不同部位测试5个值,取平均值。

采用WTM-2E型可控气氛微型摩擦磨损试验仪进行镀层摩擦实验。测试条件:Si3N4球为对磨材料,显微硬度1500 HV,直径φ4 mm;载荷3 N,转速为250 r/min,环境温度为室温,磨痕半径为4 mm,时间为0.5 h。

复合镀后的试样以丙酮为清洗液,进行超声清洗,干燥后置于Al2O3坩埚中,连同坩埚一起,采用精度为0.1mg分析天平称量氧化前的质量。为了保证实验数据的准确,实验前瓷坩埚在1000℃中烧至恒重,以除去其中的水分和杂质。将试样同坩埚一起称重作为起始质量,称重后放入箱式炉内,在900℃下,空气中分别氧化20, 40, 60, 80, 100 h,氧化结束后,随炉冷却到室温,将试样连同坩埚一起称重。

采用JSM-6380LV扫描电镜(SEM)分析复合镀层微观形貌、磨痕和氧化后的形貌;采用X射线衍射仪(XD-3A)分析复合镀层的相结构。

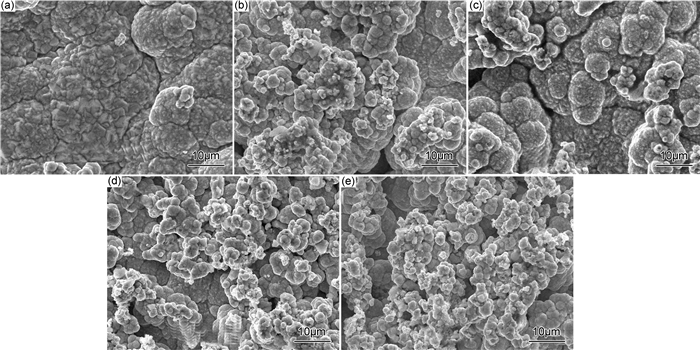

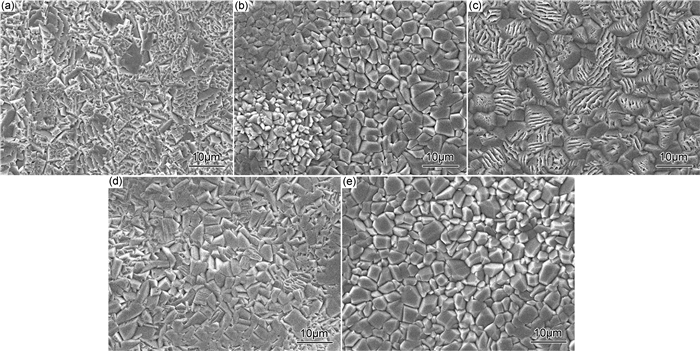

2 结果与讨论 2.1 纳米TiC添加量对Ni-TiC复合镀层形貌的影响图 1为镀液中添加不同纳米TiC颗粒含量时,Ni-TiC复合镀层的微观形貌。由图 1可见,镀液中添加纳米TiC颗粒后,对复合镀层的微观形貌有明显的影响。当镀液中含微米TiC颗粒时,Ni-TiC复合镀层表面致密,呈棱锥状晶粒组成的胞状结构;添加纳米TiC颗粒后,镀层表面由尺寸更小的晶粒组成球状结构,镀层疏松;致密度随镀液中纳米颗粒添加量增加而降低。这是因为镀液中添加纳米TiC颗粒后,镀液中存在微米、纳米和纳米团聚体3种不同尺度的颗粒,改变了镀液中只含微米TiC颗粒时金属镍的沉积过程。当镀液中纳米颗粒添加量较低时,在基质金属沉积过程中,纳米与微米TiC颗粒共同吸附在基质金属表面的活化位置,增加了镍金属的形核位置,起到细化晶粒作用,使球状结构内的晶粒细化;随镀液中纳米颗粒添加量增加,颗粒间碰撞概率增大,团聚体增多,镀液的黏度增加,分散性下降,3种尺度的TiC颗粒吸附在阴极表面,造成阴极表面凹凸不平,改变了阴极与阳极间距,凸起部分受到的电场力较大而优先生长,纳米尺度的颗粒吸附在凸起部分与镍金属共沉积,而团聚体颗粒之间镍晶粒的生长滞后,颗粒间隙得不到镍晶粒的补充,形成了疏松结构的镀层表面。

|

图 1 镀液中添加不同纳米TiC含量时Ni-TiC复合镀层的SEM形貌 (a)0 g/L;(b)2.0 g/L;(c)6.0 g/L;(d)8.0 g/L;(e)10.0 g/L Fig. 1 SEM images of the surface of Ni-TiC composite coatings with different nano-TiC content in the solution (a)0 g/L; (b)2.0 g/L; (c)6.0 g/L; (d)8.0 g/L; (e)10.0 g/L |

图 2为镀液中添加不同纳米TiC颗粒含量时,Ni-TiC复合镀层的XRD图谱。由图 2可以看出,镀层结构由Ni和TiC两相组成,且镀层结构组成并不随镀液中纳米颗粒添加量增加而发生变化,TiC相的衍射峰强度随镀液中纳米颗粒添加量的增加而增强,表明镀层内TiC沉积量增加。

|

图 2 不同纳米TiC添加量时Ni-TiC复合镀层的XRD图谱 Fig. 2 XRD patterns of Ni-TiC composite coatings with different TiC content in bath |

图 3为镀液中纳米TiC颗粒添加量与复合镀层显微硬度的关系。由图 3可见,镀液中含微-纳米颗粒的复合镀层显微硬度明显高于单一微米复合镀层,随镀液中纳米颗粒添加量增加,镀层显微硬度呈先增后降的变化趋势。镀液中只含微米TiC时,复合镀层的显微硬度为380 HV;当镀液中纳米TiC颗粒添加量为6.0 g/L时,达到最大值,为445 HV (高于镀液中纳米TiC颗粒6.0 g/L时纳米复合镀层,426 HV)。而当镀液中纳米TiC颗粒添加量为10.0 g/L时,复合镀层的显微硬度最小,为360 HV。Ni-TiC微米复合镀层,微米颗粒细化晶粒的效果不明显,复合镀层晶粒尺寸较大;加入适量纳米TiC颗粒后,纳米颗粒在镀层内分散性好,沉积在微米颗粒间,细化了微米颗粒周围的镍晶粒,起到局部强化,提高镀层的显微硬度;但镀液中纳米颗粒添加量超过一定范围后,镀液中纳米颗粒团聚体增多,团聚态的纳米颗粒复合共沉积进入镀层概率增大,由于团聚态内部的纳米颗粒为软结合,颗粒间的结合力低,在外力作用下,镀层内团聚态碎裂,同时镀层的致密度降低,导致复合镀层的显微硬度随镀液中添加量增加而降低。

|

图 3 镀液中纳米TiC添加量与复合镀层显微硬度的关系 Fig. 3 Relationship between the content of nano-TiC particles in the solution and microhardness of the coatings |

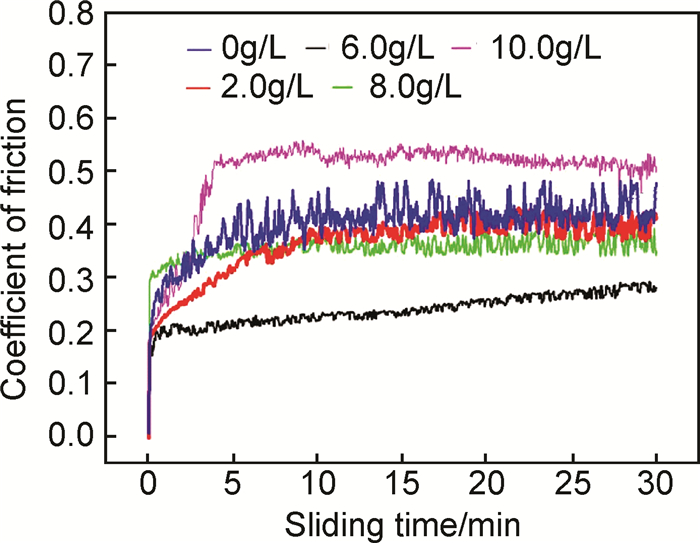

图 4为镀液中不同纳米TiC颗粒添加量时,复合镀层的摩擦因数随时间变化的曲线图。由图 4可以看出,随镀液中纳米颗粒添加量增加,复合镀层的摩擦因数呈先降后增的变化趋势。Ni-微米TiC复合镀层在整个滑动摩擦过程中,镀层的摩擦因数平稳,一直维持在0.42左右;镀液中纳米TiC颗粒添加量为2.0 g/L时,镀层的摩擦因数降低,摩擦因数在0.4左右波动;纳米TiC颗粒添加量为6.0 g/L时,复合镀层的摩擦因数明显降低,约为0.22,低于镀液中纳米TiC颗粒6.0 g/L时纳米复合镀层(0.45);纳米TiC颗粒添加量为8.0 g/L时,摩擦因数为0.35左右。纳米TiC颗粒添加量增加到10.0 g/L时,摩擦因数为0.52左右。结合前文镀液中纳米颗粒添加量与显微硬度的变化趋势,镀层的显微硬度与摩擦因数之间有明显的对应关系,显微硬度高的复合镀层,摩擦因数较低。摩擦因数除了与硬度相关外,同时受到镀层表面形貌、致密度和晶粒尺寸等多种因素的综合影响。

|

图 4 摩擦因数随时间变化的曲线 Fig. 4 Relationship between coefficient of friction and time |

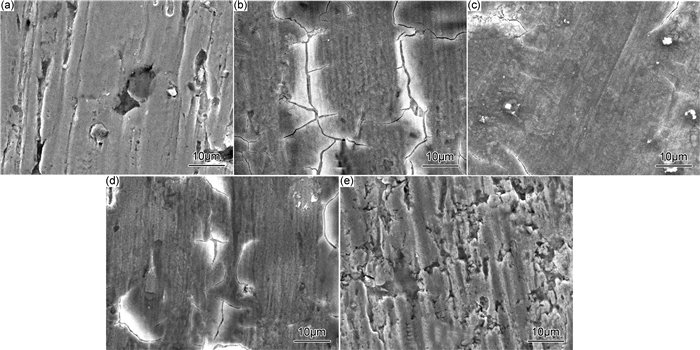

图 5为镀液中纳米TiC颗粒不同添加量时,复合镀层表面磨痕的微观形貌。由图 5可以看出,复合镀层磨痕表面存在犁沟现象和裂纹,磨损机制为磨粒磨损与疲劳磨损共同作用。在Ni-微米TiC复合镀层的磨痕表面可观察到颗粒脱落留下的空洞,同时可观察到尺寸较大、分布不规则的磨痕,如图 5(a)所示;镀液中添加纳米TiC颗粒后,添加量为2.0 g/L时,磨痕表面犁沟分布较密,但出现了明显的裂纹;添加量增加到6.0 g/L,磨痕表面光滑,裂纹明显减少;添加量为8.0 g/L,磨痕表面裂纹长度较短;添加量为10.0 g/L,磨痕表面疏松,局部出现尺寸较大的空洞。对磨材料Si3N4球的硬度(1500 HV)远高于复合镀层,摩擦过程中,在表面接触应力的作用下,Si3N4球能够有效地压入复合镀层表面,对其进行切削使其产生犁沟变形。微米复合镀层表面的微米级颗粒作为硬质点,由于TiC颗粒尺寸较大,磨球压入镀层表面的深度较小,减小了Si3N4球与镀层的接触面积,镀层内锚固作用较弱的TiC颗粒脱落后,充当磨粒,形成了尺寸较宽、不连续的犁沟状磨痕形貌;当镀液中纳米TiC颗粒的添加,在微-纳米复合镀层形成过程中,纳米颗粒易于微米颗粒被基质镍金属共沉积,导致微米颗粒沉积量减少;同时,镀层的疏松表面易于被对磨球压入,增加了与Si3N4球之间的接触面积,降低了抗塑性变形的能力,但当磨去表面疏松层后,由于纳米颗粒的存在,复合镀层表现出较好的耐磨性能。当镀液中纳米颗粒添加量过高,纳米TiC颗粒出现团聚,内部结合力差的团聚态TiC沉积到镍镀层内,滑动摩擦过程中,在压力和剪切力的作用下,团聚态的TiC颗粒破碎,被剥落,充当磨粒,加剧磨损。本实验的镀液中纳米TiC颗粒添加量为6.0 g/L时,复合镀层的硬度最大、摩擦因数较小。这是由于镀液中纳米颗粒团聚现象较轻,纳米TiC颗粒的分散性好,弥散分布在镀层内,强化了微米TiC颗粒间的镍镀层,有效提高了基体对微米颗粒的锚固作用,与微米TiC颗粒共同强化基质镍金属,提高了复合镀层的显微硬度,降低了摩擦因数。综上所述,当镀液中微-纳米TiC颗粒共存时,添加一定量的纳米颗粒,能有效降低纳米颗粒的团聚现象,沉积到镀层内起弥散强化作用,实现微米颗粒整体强化和纳米颗粒局部强化相结合,提高复合镀层的性能。

|

图 5 不同纳米TiC添加量时复合镀层磨痕SEM形貌 (a)0 g/L;(b)2.0 g/L;(c)6.0 g/L;(d)8.0 g/L;(e)10.0 g/L Fig. 5 SEM morphologies of the wear tracks of the composite coatings deposited with different content of nano-TiC particles in electrolyte (a)0 g/L; (b)2.0 g/L; (c)6.0 g/L; (d)8.0 g/L; (e)10.0 g/L |

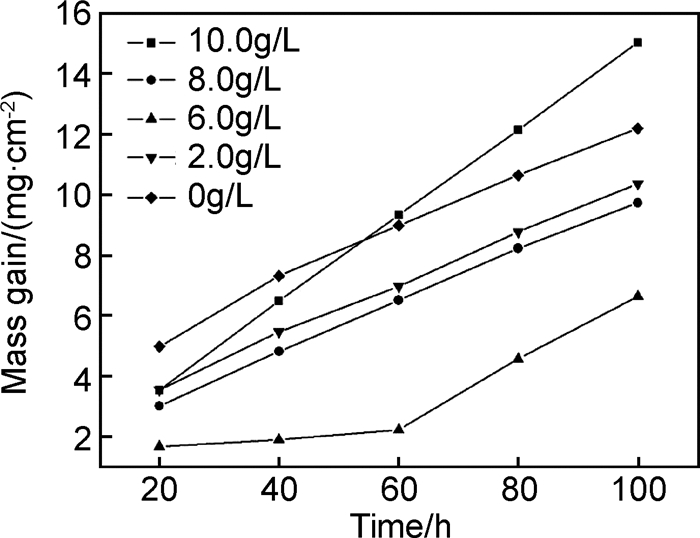

图 6给出了Ni-TiC复合镀层在900℃,100 h的氧化动力学曲线。从图 6可以看出,在900℃条件下氧化100 h后,复合镀层的氧化增重随镀液中纳米TiC颗粒添加量的增加呈先降后增的变化趋势。当镀液中未添加纳米TiC颗粒时,复合镀层的氧化增重为12.182 mg/cm2,镀液中纳米TiC添加量为6.0 g/L时,复合镀层的氧化增重最小,为6.828 mg/cm2(低于镀液中纳米TiC颗粒6.0 g/L时纳米复合镀层,9.862 mg/cm2),为微米复合镀层的0.5倍,而当镀液中添加纳米TiC颗粒10.0 g/L时,复合镀层的氧化增重最大,为15.022 mg/cm2。与微米颗粒相比,纳米颗粒在电沉积过程中,优先占据空位和晶界等缺陷位置,当镀液中纳米颗粒的添加量在一定值时,镀层内纳米颗粒均匀分散,氧化过程中,抑制Ni晶粒的快速长大,使得晶粒细化且组织致密,降低了复合镀层的氧化速率;当镀液中添加过多纳米颗粒时,纳米颗粒以团聚态进入复合镀层,团聚态颗粒内部存在大量的空隙,氧原子容易通过空隙扩散进入镀层内部而加速氧化。

|

图 6 Ni-TiC复合镀层在900℃, 100h氧化动力学曲线 Fig. 6 Oxidation kinetics curves of Ni-TiC composite coatings after oxidized at 900℃ in air for 100h |

图 7为Ni-TiC复合镀层在900℃经100 h恒温氧化后的表面形貌。可以看出,氧化100 h后,相比于微米Ni-TiC复合镀层,镀液中添加纳米TiC颗粒后,复合镀层的氧化膜晶粒尺寸明显减小。这是由于镀液中纳米TiC颗粒对镍结晶过程起到了二次细化的作用,形成了镀态下由细小晶粒组成的晶胞结构。复合镀层内纳米TiC颗粒的存在,改变了镍氧化物的形貌。

|

图 7 不同纳米TiC添加量时复合镀层氧化SEM形貌 (a)0 g/L;(b)2.0 g/L;(c)6.0 g/L;(d)8.0 g/L;(e)10.0 g/L Fig. 7 SEM morphologies of the composite coatings deposited with different content of nano-TiC particles in electrolyte after oxidation (a)0 g/L; (b)2.0 g/L; (c)6.0 g/L; (d)8.0 g/L; (e)10.0 g/L |

(1)由于纳米TiC颗粒的加入,复合镀层的晶粒得到细化,镀层的致密度随镀液中纳米颗粒添加量的增加而降低,复合镀层的组织由Ni和TiC两相组成。

(2)镀液中同时添加微-纳米TiC时制备的复合镀层性能优于单独添加微、纳米颗粒的复合镀层。复合镀层的显微硬度随镀液中纳米颗粒添加量增加呈先增后降的趋势,而摩擦因数则大致呈先降后增的趋势;当镀液中纳米TiC颗粒添加量为6.0 g/L时,复合镀层的显微硬度最大,为445 HV,摩擦因数为0.22,分别为微米复合镀层的1.2倍、0.5倍和纳米复合镀层的约1.1倍、0.5倍;900℃氧化100 h后,复合镀层的氧化增重最小,为6.828 mg/cm2,分别为微米复合镀层的0.5倍和纳米复合镀层的0.7倍。

| [1] | SOLDAN J, MUSIL J. Structure and mechanical properties of DC magnetron sputtered TiC/Cu films[J]. Vacuum,2006, 81 (4): 531–538. DOI: 10.1016/j.vacuum.2006.07.013 |

| [2] | AKHTAR F, ASKARI S J, SHAH J A, et al. Processing microstructure and mechanical properties of TiC-465 stainless steel/465 stainless steel layer composites[J]. Journal of Alloys and Compounds,2007, 439 (1-2): 287–293. DOI: 10.1016/j.jallcom.2006.08.073 |

| [3] | 闫世兴, 董世运, 徐滨士, 等. 预热温度对灰铸铁表面激光熔覆镍基涂层组织与性能的影响[J]. 材料工程,2015, 43 (1): 30–36. YAN S X, DONG S Y, XU B S, et al. Effect of preheating temperature on microstructure and property of laser clad Ni-based alloy coating on gray cast iron substrate[J]. Journal of Materials Engineering,2015, 43 (1): 30–36. |

| [4] | WILSON J M, SHIN Y C. Microstructure and wear properties of laser-deposited functionally graded Inconel 690 reinforced with TiC[J]. Surface and Coatings Technology,2012, 207 : 517–522. DOI: 10.1016/j.surfcoat.2012.07.058 |

| [5] | 侯丹辉, 王耀民, 刘喜明, 等. 激光熔覆原位合成TiC的Ni/TiC复合层显微组织与性能研究[J]. 长春工业大学学报(自然科学版),2008, 29 (2): 121–124. HOU D H, WANG Y M, LIU X M, et al. Microstructure and properties of Ni/TiC composite coating prepared with laser clad TiC[J]. Journal of Changchun University of Technology (Natural Science Edition),2008, 29 (2): 121–124. |

| [6] | 渠通洋, 赵海云, 欧阳洁. 激光熔覆TiC/Ni-Al基复合涂层的高温稳定性研究[J]. 稀有金属与硬质合金,2008, 36 (1): 11–15. QU T Y, ZHAO H Y, OUYANG J. Study of high-temperature stability of a TiC/Ni-Al composite coating prepared by laser deposition[J]. Rare Metals and Cemented Carbides,2008, 36 (1): 11–15. |

| [7] | YUAN X Y, LIU G H, JIN H B, et al. In situ synthesis of TiC reinforced metal matrix composite (MMC) coating by self propagating high temperature synthesis (SHS)[J]. Journal of Alloys and Compounds,2011, 509 (30): L301–L303. DOI: 10.1016/j.jallcom.2011.04.150 |

| [8] | SHANAGHI A, CHU P K, ALI REZA S R, et al. Structure and corrosion resistance of Ti/TiC coatings fabricated by plasma immersion ion implantation and deposition on nickel-titanium[J]. Surface and Coatings Technology,2013, 229 : 151–155. DOI: 10.1016/j.surfcoat.2012.07.063 |

| [9] | 吴玉萍, 林萍华, 曹明, 等. Ni60+TiC等离子熔覆层的汽蚀特征[J]. 材料热处理学报,2007, 28 (5): 128–133. WU Y P, LIN P H, CAO M, et al. Cavitation erosion characteristics of Ni60+TiC plasma cladding layer[J]. Transactions of Materials and Heat Treatment,2007, 28 (5): 128–133. |

| [10] | 刘元富, 刘秀波, 张伟, 等. 等离子熔敷TiC/γ-(Fe, Ni)复合涂层组织与耐磨性[J]. 材料热处理学报,2012, 33 (3): 119–123. LIU Y F, LIU X B, ZHANG W, et al. Microstructure and wear resistance of plasma clad TiC/γ-(Fe, Ni) composite coating[J]. Transactions of Materials and Heat Treatment,2012, 33 (3): 119–123. |

| [11] | QI X, EIGENG N, AUST E, et al. Two-body abrasive wear of nano-and microcrystalline TiC-Ni-based thermal spray coatings[J]. Surface and Coatings Technology,2006, 200 (16-17): 5037–5047. DOI: 10.1016/j.surfcoat.2005.05.007 |

| [12] | KARBASI M, YAZDIAN N, VAHIDIAN A. Development of electro-co-deposited Ni-TiC nano-particle reinforced nanocomposite coatings[J]. Surface and Coatings Technology,2012, 207 : 587–593. DOI: 10.1016/j.surfcoat.2012.07.083 |

| [13] | AFROUKHTEH S, DEHGHANIAN C, EMAMY M. Preparation of the Ni-P composite coating co-deposited by nano TiC particles and evaluation of its corrosion property[J]. Applied Surface Science,2012, 258 (7): 2597–2601. DOI: 10.1016/j.apsusc.2011.10.101 |

| [14] | SAHAR A, CHANGIZ D, MASSOOD E. Corrosion behavior of Ni-P/nano-TiC composite coating prepared in electroless baths containing different types of surfactant[J]. Progress in Natural Science:Materials International,2012, 22 (5): 480–487. DOI: 10.1016/j.pnsc.2012.10.005 |

| [15] | 马洪涛, 戈晓岚. SiC颗粒尺寸对镁合金化学镀Ni-P-SiC层摩擦学性能的影响[J]. 材料保护,2013, 46 (4): 13–15. MA H T, GE X L. Effect of silicon carbide particles size on wear resistance of electroless nickel-phosphorous-silicon carbide composite coatings of magnesium alloy substrate[J]. Materials Protection,2013, 46 (4): 13–15. |

| [16] | SRIVASTAVA M, GRIPS V K W, JAIN A, et al. Influence of SiC particle size on the structure and tribological properties of Ni-Co composites[J]. Surface and Coatings Technology,2007, 202 (2): 310–318. DOI: 10.1016/j.surfcoat.2007.05.078 |

2017, Vol. 45

2017, Vol. 45