文章信息

- 张坤, 臧金鑫, 陈军洲, 伊琳娜, 汝继刚, 康唯

- ZHANG Kun, ZANG Jin-xin, CHEN Jun-zhou, YI Lin-na, RU Ji-gang, KANG Wei

- 新型Al-Zn-Mg-Cu合金热变形组织演化

- Microstructure Evolution of New Al-Zn-Mg-Cu Alloy During Hot Deformation

- 材料工程, 2017, 45(1): 14-19

- Journal of Materials Engineering, 2017, 45(1): 14-19.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000759

-

文章历史

- 收稿日期: 2016-06-22

- 修订日期: 2016-10-08

2. 北京市先进铝合金材料及应用工程技术研究中心, 北京 100095;

3. 中国商飞 质量适航部, 上海 200126

2. Beijing Engineering Research Center of Advanced Aluminum Alloys and Applications, Beijing 100095, China;

3. Quality and Airworthiness Department, Commercial Aircraft Corporation of China, Ltd., Shanghai 200126, China

Al-Zn-Mg-Cu系铝合金具有高比强度和良好的综合性能等优点,是世界各国航空、航天及军事领域不可或缺的结构材料[1, 2]。通过高合金化、高纯化、精密热处理等方法,该系铝合金进一步向600 MPa级甚至700 MPa级超高强度发展,并有望在飞机的主承力结构进一步扩大应用,更好地满足新一代先进武器装备的减重需求。

Al-Zn-Mg-Cu系铝合金要想获得良好的综合性能,必须经过挤压、轧制或锻造等高温塑性变形。近年来,新开发的高强Al-Zn-Mg-Cu铝合金合金化程度越来越高,导致合金热加工性能降低,若热变形工艺参数选择不当,在变形时很容易发生开裂,因此,国内外对铝合金热变形方面的基础研究非常系统和深入[3-9]。Yang等[3]采用EBSD, TEM手段对7085铝合金热变形过程中的再结晶织构、晶粒取向及位错组织进行了系统的观察,分析了其动态再结晶机制;Lin等[4]对7075合金热变形过程中的应力和组织进行了研究,得到了该合金的热加工图,并给出了该合金合适的热变形温度和应变速率范围,为该合金热变形加工过程组织控制提供指导;Zhang等[5]计算了7056和7150两种合金在同样的热变形条件下的变形激活能,对不同的温度补偿应变速率Z值条件下两种合金的组织进行了分析,得到了Zn/Mg比值影响合金峰值应力和亚结构的内在原因。实际上,热变形过程不仅是材料几何尺寸与形状的改变,同时也是材料的组织结构演变的过程[10, 11]。热变形过程中的组织演化对材料的性能具有决定性影响,探讨不同变形条件下的高温变形软化机制对材料性能的预测和控制至关重要,可以达到通过控制变形条件进而控制材料成型产品性能的目的,因此,研究热变形过程中合金的组织演化对开发新型合金具有重要的意义。

本工作针对一种新型Al-Zn-Mg-Cu合金,采用热力模拟试验机研究热变形过程中的组织演化,以期为新型合金的热加工过程组织控制提供指导。

1 实验材料与方法实验合金的化学成分如表 1所示,铸锭尺寸为φ280 mm,均匀化退火后在铸锭D/4直径位置处取φ8 mm×12 mm的圆柱体试样。在Gleeble-1500D热力模拟机上进行热压缩变形实验。变形程度为50%,变形温度为300~450℃,应变速率为0.001~10 s-1。为消除接触面上的摩擦,使压缩试样处于单向应力状态,实验过程中试样两端垫有石墨纸。

| Zn | Mg | Cu | Zr+Ti | Fe | Si | Al |

| 7.5-8.7 | 1.8-2.7 | 1.4-2.1 | < 0.25 | < 0.15 | < 0.12 | Bal |

压缩后的试样立即进行水淬处理,以保留高温变形组织。采用线切割的方法将变形后的试样沿纵截面对半剖开,对试样进行研磨、抛光和腐蚀。腐蚀液采用混合酸溶液:1%(体积分数,下同) HF+1.5%HCl+2.5%HNO3+95%H2O。利用Leica光学显微镜进行组织观察分析。采用MTP-1双喷电解减薄仪制备透射电镜试样,电解液为硝酸:甲醇=1:3。透射电镜观察在JEM-2000FX型分析电镜上进行。

2 结果与分析 2.1 真应力-真应变曲线Al-Zn-Mg-Cu合金在不同变形条件下热压缩变形的真应力-真应变曲线如图 1所示。从图 1可以看出:在变形温度300~450℃和应变速率0.001~10 s-1的变形条件下,Al-Zn-Mg-Cu合金应力-应变曲线呈现出稳态的流变特征,即在变形初期,流变应力随应变量的增加迅速增大,当应变增大到一定值时,真应力并不随着应变的继续增大而发生明显的变化,呈现出较为明显的稳态流变的特征;在同一应变速率下,随着变形温度的升高,合金流变应力显著降低;在同一变形温度下,随着应变速率的增加,流变应力水平升高,说明合金在该实验条件下具有正的应变速率敏感性。

|

图 1 Al-Zn-Mg-Cu合金在不同温度和应变速率条件下热压缩变形的真应力-真应变曲线

(a) |

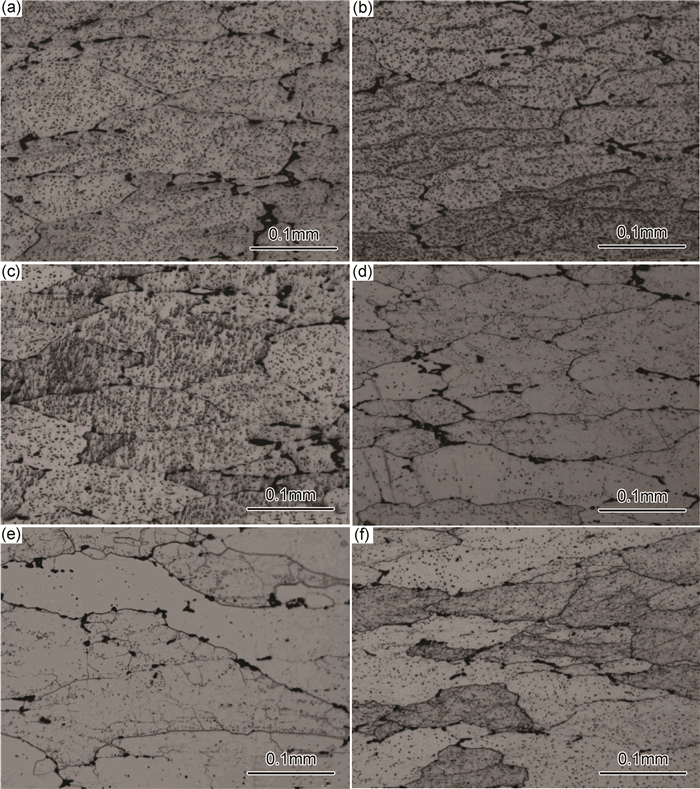

不同变形条件下Al-Zn-Mg-Cu合金的金相组织如图 2所示。从图 2(a)~(d)可以看出,应变速率为0.01 s-1时,在不同的变形温度下,所有的组织均沿垂直于压缩方向被拉长,第二相颗粒也沿着该方向呈链状或条带状分布于晶界,呈现出锻态变形组织。当变形温度为300~400℃时,合金仅发生了动态回复,显微组织中无明显的再结晶晶粒,由于变形温度较低,第二相破碎程度也较低,如图 2(a)~(c)所示;当变形温度上升到450℃时,合金呈现出明显的不连续动态再结晶组织特征,即原始晶粒沿变形方向拉长,部分原始晶界处有细小的动态再结晶晶粒产生,第二相发生破碎的程度较大,如图 2(d)所示。从图 2(d)~(f)可以看出,当变形温度为450℃时,在不同的应变速率下合金均发生了动态再结晶,且随着应变速率的增大,再结晶晶粒逐渐减小。当应变速率为0.001 s-1时,由于动态再结晶进行得较充分,再结晶的晶粒尺寸较大,如图 2(e)所示;当应变速率为0.01 s-1时,动态再结晶的晶粒明显减小,如图 2(d)所示;当应变速率为10 s-1时,在原始晶粒组织中形成大量均匀、细小的等轴晶粒,这些细小晶粒出现在原始拉长晶粒的晶界附近,呈现出“项链”状组织特征,如图 2(f)所示。

|

图 2 不同变形条件下Al-Zn-Mg-Cu合金的金相组织

(a)T=300℃, |

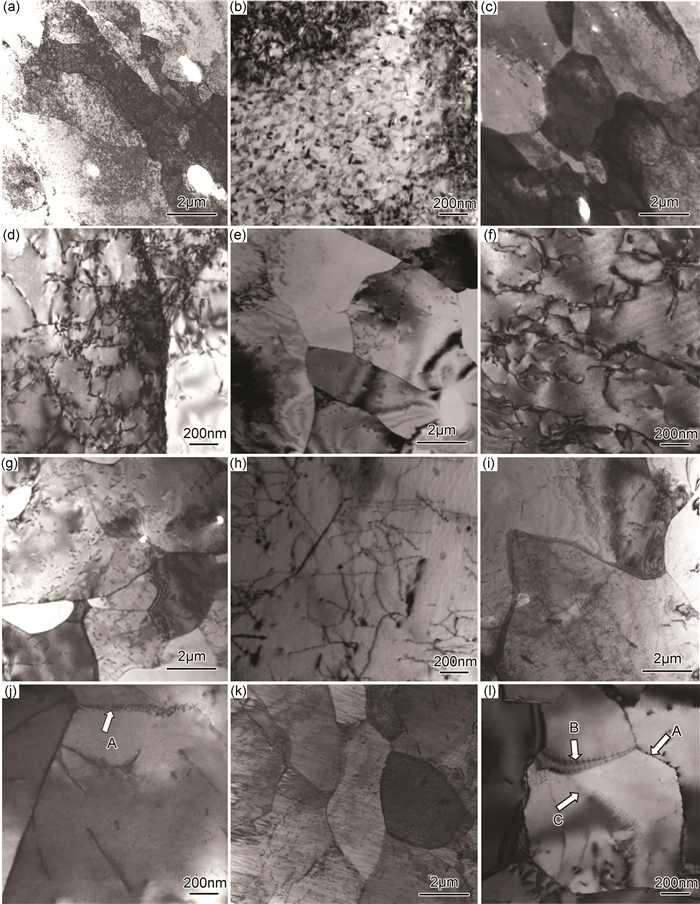

不同变形条件下Al-Zn-Mg-Cu合金的亚晶组织及位错的透射电镜图如图 3所示。从图 3(a)~(h)可以看出,当变形温度为300℃时,亚晶界不清晰,晶内位错密度较大,如图 3(a)所示,大量的高密度位错堆积,与析出相相互缠结形成网状结构,如图 3(b)所示;当变形温度为350℃时,亚晶界较为清晰,晶内位错密度逐渐减小,析出相数量也有所减少,位错与析出相的缠结有所减轻,如图 3(c), (d)所示;当变形温度为400℃时,晶内的位错密度明显降低,晶界变得清晰且呈现弯曲状,出现了典型的多边形化结构,如图 3(e), (f)所示;当变形温度为450℃时,晶界平直清晰,表现出动态再结晶的特征,如图 3(g)所示,位错密度显著降低,仅有少量的位错绕过析出相,如图 3(h)所示。从图 3(g)~(l)可以看出,当变形温度为450℃时,随着应变速率的增大,亚晶粒尺寸减小,位错密度明显增加。当应变速率为0.001 s-1时,亚晶粒尺寸较大,位错密度较小,晶内位错几乎不可见,位错聚集形成了位错墙,如图 3(j)中A处所示;在应变速率为0.01 s-1时,晶内出现典型的亚晶结构,晶粒间的取向差较小;当应变速率为10 s-1时,亚晶粒尺寸明显减小,如图 3(k)所示,晶内存在大量高密度位错墙堆积形成的亚晶界,如图 3(l)中B, C处所示,动态再结晶不充分。

|

图 3 不同变形条件下Al-Zn-Mg-Cu合金的透射组织

(a), (b)T=300℃, |

从图 1可以看出,该新型合金的应力-应变曲线呈现出稳态的流变特征。在热变形过程中,材料内部不断进行着两种相互竞争的过程,即加工硬化和加工软化过程。在变形初期,一方面材料内部位错密度增加,使材料硬化;另一方面由于位错的重排和湮灭,使材料软化,但由于软化不足以补偿位错密度增加带来的硬化,因此,流变应力不断增加。随着变形量的增大,材料内部空位浓度也增加,位错的攀移在过渡变形阶段也开始产生作用,参与软化过程,从而使材料的软化程度提高;当位错增殖引起的应变硬化与位错交滑移、攀移以及位错的脱钉等引起的软化达到动态平衡时,真应力基本保持恒定,即变形进入稳态流变阶段。

从图 1还可以看出,随着温度的升高,流变应力逐渐减小。这是因为:一方面,随着变形温度的升高,变形时临界切应力降低,滑移系增加,从而改善了晶粒之间变形的协调性,使变形抗力降低[12];另一方面,温度的升高还可以使得阻碍位错运动的第二相数量明显减少,如图 3(b)~(f)所示;当变形温度为300℃时,第二相数量很多,位错与第二相相互缠结,形成了高密度的位错胞,见图 3(b),当变形温度上升到450℃时,第二相数量显著减少,仅有少量的第二相被位错绕过,形成位错环,如图 3(h)所示。在较低的应变速率下,峰值应力与稳态流变应力之间的差值随实验温度的上升而逐渐减小,温度较低时,加工硬化作用明显,这也是由第二相的数量减少引起的。散布于合金基体中的第二相质点构成了位错运动的障碍,质点的数量越多、越细、越分散,质点的间距越小,合金的塑性变形抗力越大。这是因为运动的位错线遇到强度高的第二相质点将切不过去,位错就绕过质点向前推进,在质点附近留下1个位错环。位错绕过硬质点所需的切应力[13]:

|

(1) |

式中:G为切变弹性模量;b为伯格斯矢量;l为质点间距。

由此可见合金的塑性变形抗力随质点间距的增加而减小。随着温度的升高,大部分退火时的平衡析出相发生回溶,第二相质点数量大量减少,第二相质点间的合金的变形抗力因而降低。

2.3.2 热变形过程中的组织软化机制由图 2与图 3可以看出,当变形温度在400℃及以下时,仅出现位错的湮灭和多边形化,主要的软化机制为动态回复;当变形温度为450℃时,在不同的应变速率下,均发现了新的细小晶粒(见图 2),表明在该温度下,主要的软化机制为动态再结晶。

2.3.2.1 动态回复动态回复过程中,由于应变硬化过程中位错增殖和回复软化时的位错相消与重组之间存在动态平衡,容易形成丰富的亚晶组织。亚结构影响材料的强度、塑性和成形等性能,是显微组织结构控制过程中的1个重要的结构参数,因此有必要探讨动态回复过程中亚晶粒尺寸与变形条件之间的关系。从图 3(a)~(h)可以看出,在同样的应变速率和变形程度下,随着变形温度的升高,变形体内动态回复过程进行得更加充分,亚晶粒尺寸逐渐增大,位错密度逐渐减小,其原因可以从以下两方面进行分析:首先,从热力学条件来看,在一定体积的金属中,晶粒越大,其总的晶界表面积越小,总的表面能也就越低。晶粒粗化可以减少表面能,使金属处于自由能较低的稳定状态,因此,晶粒长大是一种自发的变化趋势。晶粒长大主要通过晶界迁移的方式进行,即大晶粒吞并小晶粒。要实现这种变化过程,需要原子具有强大的扩散能力,以完成晶粒长大时晶界的迁移运动。变形温度升高,原子的移动、扩散能力不断增强,晶粒之间吞并速率加剧,晶粒的这种长大可以在很短的时间内完成,所以,亚晶粒尺寸随温度的升高而长大是一种必然现象。其次,根据金属变形热激活理论,合金变形时的稳态流变阶段,材料的软化主要由螺型位错的交滑移和刃型位错的攀移提供。外加应力引起的亚晶界破碎和位错运动引起的亚晶界重组,使合金中亚晶界发生快速重排。这一位错相互抵消和重排过程通常被称为“重复多边形化”[14, 15]。变形温度升高,原子热激活能力增强,应变产生的大量空位使交滑移迅速进行,位错的相互抵消和重组更加彻底,导致晶粒内部的位错密度降低,如图 3(b)~(h)所示,可动距离也相应增大,重复多边形化更加完善,亚晶组织尺寸更大、更为完整。

2.3.2.2 动态再结晶再结晶的实质是无畸变的晶核的形成和长大过程,从图 3可以看出,在实验范围内的应变速率下,存在晶界弓出、亚晶长大、亚晶合并3种再结晶形核机制。图 3(g)~(k)表明,新型铝合金在热压缩变形后,很多大角晶界呈锯齿状,表现出明显的凸出特征,由已形成的亚晶粒界面的局部迁移形成,表明晶界弓出形核机制在起作用。图 3(l)中可观察到正在形成中的动态再结晶亚晶粒形貌,该晶粒的晶界由不同取向差的晶界组成,其中A处为大角度晶界,B处为由位错组成的小角度晶界,C处则是由很多的位错形成的位错缠结,说明合金中大的亚晶粒是通过亚晶长大方式形成的。从图 3(j)中可以观察到,试样中的某些区域亚晶界正在合并,A处所示为1组亚晶粒的公共边界上两列位错正在发生反应后合二为一,这可以认为是亚晶合并成核机制在起作用。这些相邻亚晶粒的某些公共边界上的位错通过攀移和滑移,转移到周围晶界或角度较大的亚晶界上,导致中间亚晶界消失后,即完成再结晶的成核,之后通过原子扩散和位置调整,最终使1组亚晶取向一致,合并成为1个大晶粒。

从图 2和图 3还可以看出,随着应变速率的增加,再结晶晶粒和亚晶粒尺寸逐渐减小。这是因为再结晶的驱动力来源于晶界两侧的畸变能差,当应变速率较大时,发生相同应变所需的时间缩短,位错增殖和塞积程度增大,从图 3(l)中也可以清楚地看到位错塞积形成的位错墙,某些区域内位错来不及抵消或合并,使得再结晶驱动力增大,发生形核的区域也随之增多,且已形成的再结晶晶粒来不及长大,从而使合金晶粒细化。应变速率较低时,金属原子扩散比较充分,导致合金中储存能较少,再结晶驱动力较小,形核速率较低,且再结晶晶核有足够的时间长大,因而晶粒长大、融合更为充分,晶粒比较粗大。

3 结论(1)当变形温度在400℃及以下时,该新型Al-Zn-Mg-Cu合金主要的软化机制为动态回复,随着变形温度升高,亚晶粒尺寸增大,位错密度减小。

(2)当变形温度为450℃时,该新型Al-Zn-Mg-Cu合金主要的软化机制为动态再结晶,存在晶界弓出、亚晶长大、亚晶合并3种再结晶形核机制,随着应变速率增大,再结晶晶粒和亚晶粒尺寸逐渐减小。

| [1] | 丛福官, 赵刚, 田妮, 等. 7×××系超高强铝合金的强韧化研究进展及发展趋势[J]. 轻合金加工技术,2012, 40 (10): 23–33. CONG F G, ZHAO G, TIAN N, et al. Research progress and development trend of strengthening-toughening of ultra-high strength 7×××aluminum alloy[J]. Light Alloy Fabrication Technology,2012, 40 (10): 23–33. |

| [2] | CASSADA W, LIU J, STALEY J. Aluminum alloys for aircraft structures[J]. Advanced Materials & Processes,2002, 160 (12): 27–35. |

| [3] | YANG Q Y, DENG Z H, ZHANG Z Q, et al. Effects of strain rate on flow stress behavior and dynamic recrystallization mechanism of Al-Zn-Mg-Cu aluminum alloy during hot deformation[J]. Materials Science & Engineering:A,2016, 662 : 204–213. |

| [4] | LIN Y C, LI L T, XIA Y C, et al. Hot deformation and processing map of a typical Al-Zn-Mg-Cu alloy[J]. Journal of Alloys & Compounds,2013, 550 (6): 438–445. |

| [5] | ZHANG H, JIN N P, CHEN J H. Hot deformation behavior of Al-Zn-Mg-Cu-Zr aluminum alloys during compression at elevated temperature[J]. Transactions of Nonferrous Metals Society of China,2011, 21 (3): 437–442. DOI: 10.1016/S1003-6326(11)60733-4 |

| [6] | McQUEEN H J. Development of dynamic recrystallization theory[J]. Materials Science & Engineering:A,2004, 387-389 (1): 203–208. |

| [7] | KAIBYSHEV R, MAZURINA I, SITDIKOV O. Geometric dynamic recrystallization in an AA2219 alloy deformed to large strains at an elevated temperature[J]. Materials Science Forum,2004, 467-470 : 1199–1204. DOI: 10.4028/www.scientific.net/MSF.467-470 |

| [8] | ZHOU M, LIN Y C, DENG J, et al. Hot tension deformation behaviors and constitutive model of an Al-Zn-Mg-Cu alloy[J]. Materials & Design,2014, 59 (6): 141–150. |

| [9] | SERAJZADEH S. Modeling flow stress behavior of aluminum alloys during hot rolling[J]. Materials Science & Technology,2006, 22 (6): 713–718. |

| [10] | 沈健, 唐京辉, 谢水生. Al-Zn-Mg合金的热变形组织演化[J]. 金属学报,2000, 36 (10): 1033–1036. SHEN J, TANG J H, XIE S S. Microstructure evolution of Al-Zn-Mg alloy during hot deformation[J]. Acta Metallurgica Sinica,2000, 36 (10): 1033–1036. |

| [11] | 李慧中, 梁霄鹏, 张新明, 等. 2519铝合金热变形组织演化[J]. 中国有色金属学报,2008, 18 (2): 226–230. LI H Z, LIANG X P, ZHANG X M, et al. Microstructure evolution of 2519 alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals,2008, 18 (2): 226–230. |

| [12] | 黄裕金, 陈志国, 舒军, 等. 2E12铝合金的高温塑性变形流变应力行为[J]. 中国有色金属学报,2010, 20 (11): 2094–2097. HUANG Y J, CHEN Z G, SHU J, et al. Flow stress behavior of 2E12 aluminum alloy during hot plastic deformation at high temperature[J]. The Chinese Journal of Nonferrous Metals,2010, 20 (11): 2094–2097. |

| [13] | STARKE E A, STALEY J T. Application of modern aluminum alloys to aircraft[J]. Progress in Aerospace Sciences,1996, 32 (2-3): 131–172. DOI: 10.1016/0376-0421(95)00004-6 |

| [14] | 杨胜利, 沈健, 闫晓东, 等. Al-Cu-Li-Mg-Mn-Zn-Ag合金的热变形流变行为与本构方程[J]. 中国有色金属学报,2015, 25 (8): 2083–2090. YANG S L, SHEN J, YAN X D, et al. Flow behavior and constitutive equations of Al-Cu-Li-Mg-Mn-Zn-Ag alloy during isothermal compression[J]. The Chinese Journal of Nonferrous Metals,2015, 25 (8): 2083–2090. |

| [15] | HU H E, ZHEN L, YANG L, et al. Deformation behavior and microstructure evolution of 7050 aluminum alloy during high temperature deformation[J]. Materials Science & Engineering:A,2008, 488 (1-2): 64–71. |

2017, Vol. 45

2017, Vol. 45