文章信息

- 余晶, 卢德宏, 王健, 蒋业华

- YU Jing, LU De-hong, WANG Jian, JIANG Ye-hua

- TiO2对挤压铸造Al2O3p/钢基复合材料组织与力学性能的影响

- Influence of TiO2 on Microstructure and Mechanical Properties of Al2O3p/Steel Matrix Composites Prepared by Squeeze Casting

- 材料工程, 2016, 44(12): 84-91

- Journal of Materials Engineering, 2016, 44(12): 84-91.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.12.014

-

文章历史

- 收稿日期: 2014-12-31

- 修订日期: 2016-04-20

Al2O3颗粒具有稳定的高温抗氧化性、低密度、耐腐蚀性好、成本低等优点,故Al2O3增强钢基复合材料在机电材料、模具材料及耐磨材料领域得到了一定的应用。但该复合材料存在制备困难、Al2O3颗粒与钢界面结合弱、复合材料力学性能差等问题[1-4]。所以,如何提高Al2O3颗粒与基体界面结合强度,增强其力学性能是研究的热点之一。目前,主要通过在增强相表面镀层、在基体金属中加入能与增强相反应的活化元素、原位反应自生成增强相、在预制坯中加入活化元素促进基体与增强相界面结合等手段来改善复合材料的界面结合[5]。王恩泽等[6]研究了镀Ni的Al2O3颗粒与耐热钢之间的润湿行为,并采用负压浸渗方法得到氧化铝/耐热钢复合材料。石永亮等[7]通过Ti诱导反应溶体无压浸渗法制备(W,TiC)/Fe复合材料。Travitzky等[8]向预制坯加入铝热剂,反应放热浸渗得到Al2O3/Fe-Cr-Ni复合材料。Lemster等[9]向预制坯中加入Ti粉,改善陶瓷颗粒与铁液的界面结合能力,在1600℃钢液中长时间浸渗得到了Al2O3与钢的复合材料。这些方法存在工艺复杂、组织不致密、成本较高等问题。TiO2相比Ni和Ti等元素,与Al2O3具有一定的活性并且成本更低。据文献报道,TiO2表面包覆Al2O3,Al是以Ti-O-Al化学键形式结合于TiO2表面,而且实验室中也常用Al2O3与TiO2制备Al2TiO5陶瓷[10, 11]。挤压铸造浸渗法工艺简单可靠、效率高,能够进行大批量生产,所得复合材料的金属基体组织致密,而且高压力有利于减小预制坯孔间的毛细管阻力,能减小金属液进入预制坯的临界压力,甚至即便未经过表面处理的预制坯也能够得到结合致密的复合材料[12-14]。本工作在预制坯中加入TiO2粉末,利用挤压铸造法制备Al2O3颗粒增强1065钢基复合材料,研究TiO2对复合材料组织与力学性能的影响,以期为Al2O3颗粒增强钢基复合材料制备和界面研究提供参考。

1 实验材料及方法 1.1 实验材料实验材料主要包括TiO2,Al2O3和金属基体材料。TiO2粉和Al2O3颗粒的SEM照片如图 1所示。Al2O3颗粒粒径为450~900μm,纯度为99.75%。TiO2粉的粒径为0.1~0.3μm,纯度为99.5%,加入15%(质量分数,下同)的Al2O3。预制坯黏结剂为水玻璃,模数为2.5,加入4%的Al2O3。金属基体材料为1065钢,其化学成分:C 0.60%~0.70%,Mn 0.50%~0.80%,Si 0.15%~0.35%,Cr 0.1%~0.25%,余量为Fe。

|

图 1 TiO2粉(a)和Al2O3颗粒(b)的SEM图 Fig. 1 SEM images of TiO2 powder(a) and Al2O3 particles(b) |

挤压铸造方法,即首先在金属模具内部涂覆5mm厚的陶瓷保温层,以达到对钢液进行保温、降低钢液冷却速率的目的,再通过液压机挤压金属液,使得其浸渗到预制坯空隙中。保温层具体的配比和参数如表 1所示。保温层的热物性参数通过导热系数仪FL4010测得,在1000℃时的导热系数为0.96W·m-1·K-1,比热容为0.779kJ/(kg·K),而模具40Cr钢在1000℃时的导热系数为27W·m-1·K-1,比热容为0.46kJ/(kg·K),相比较实验所用的保温层具有良好的保温效果。

| Type of ceramic | Size/μm | Mass fraction/% |

| Zircon powder | 100 105-210 |

35 11 |

| Quartz sand | 210-420 53 |

8 20 |

| Corundum | 65 90 |

15 11 |

实验采用YQ32-160四柱液压机,具体的挤压铸造工艺参数如表 2所示。

| Pressure/MPa | Mold temperature/ ℃ | Preform temperature/ ℃ | Casting temperature/ ℃ | Pressuring time/s | Dwell time/s |

| 50 | 300 | 700 | 1580 | 5-8 | 40 |

首先,将Al2O3颗粒、TiO2粉和水玻璃在球磨机中充分混合,使TiO2粉附着于Al2O3表面,并使Al2O3之间相互黏结。然后,压制成φ90mm×25mm圆饼状的增强相预制坯。为了除去预制坯中的水蒸气,使颗粒之间相互紧密黏结,并使预制坯获得一定的抗高温金属液冲击能力,将圆饼状预制坯在真空加热炉中焙烧到1000℃,保温1h。最后,将圆饼状预制坯置于模具中,采用挤压铸造方法制备得到复合材料,挤压浸渗工艺图如图 2所示。

|

图 2 复合材料挤压铸造浸渗工艺图 Fig. 2 Process drawing of composites by squeeze casting |

复合材料金相试样经镶嵌、磨光、抛光和体积分数为4%硝酸酒精腐蚀后,用EZ4D金相显微镜观察试样的显微组织;采用S-3400N型扫描电镜对复合材料进行组织观测和EDS分析;采用D8 ADVANCE型X射线衍射仪(XRD)对复合材料物相进行分析,具体参数:CuKα辐射,耦合连续扫描角度为10°~90°,管流为200mA,管压为40kV,扫描速率为1(°)/min,步进为0.02°。为了分析复合材料界面存在的化学反应,利用STA 449F3同步热分析仪测试复合材料DSC曲线,具体参数:Ar气保护,从室温升高到1500℃,加热速率为10.0℃/min。

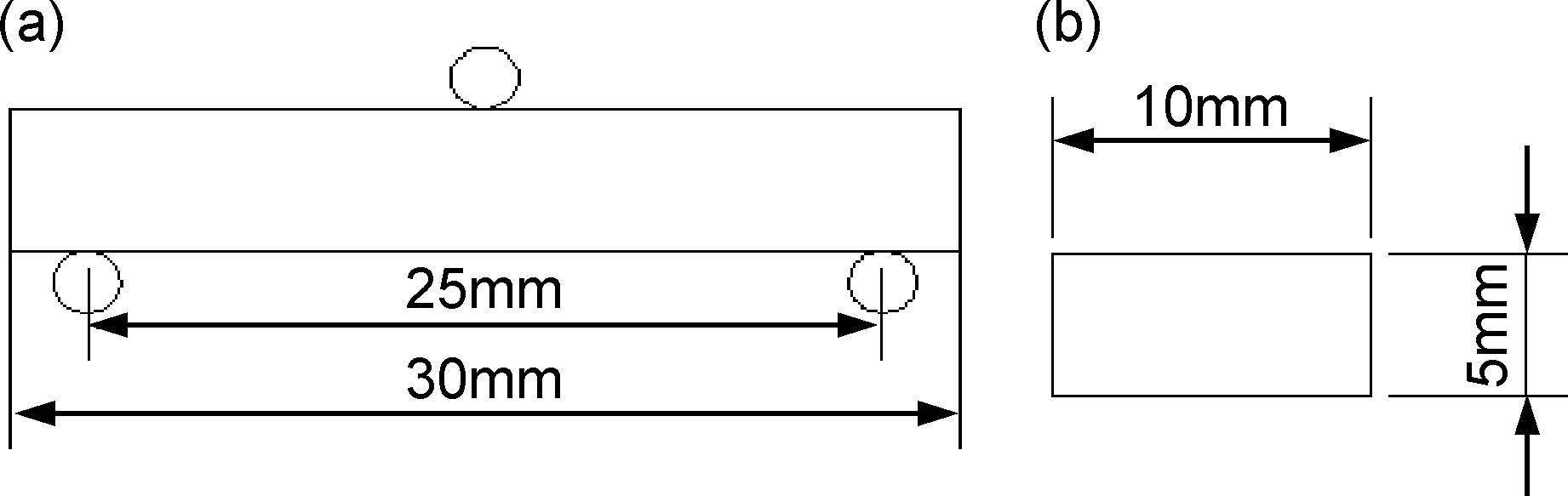

用HR-150A型洛氏硬度计测试复合材料的硬度,共测试5个点;在AG-IS万能试验机上测试复合材料的三点弯曲抗弯强度σbb,压头位移速率为0.1mm/min。试样跨距为25mm,宽度为10mm,高度为5mm,示意图如图 3所示。测试3个实验样,取其平均值。

|

图 3 试样三点弯曲示意图 (a)横截面;(b)纵截面 Fig. 3 Diagram of three point bending for sample (a)cross section;(b)longitudinal section |

抗弯强度σbb为[15]:

| ${\sigma _{bb}} = \frac{{{F_{bb}}{L_s}}}{{4W}},W = \frac{1}{6}b{h^2}$ | (1) |

式中:Fbb为最大弯曲力(N);Ls为跨距(mm);W为试样的抗弯截面系数;b为试样宽度(mm);h为试样高度(mm)。

2 结果与讨论 2.1 TiO2对复合材料组织的影响复合材料预制坯颗粒表面SEM照片如图 4所示。图 4(a)为未焙烧预制坯颗粒表面形貌,可以看出,通过水玻璃的黏结,TiO2粉均匀地包覆在颗粒表面,放大后可观察到TiO2细小颗粒相互黏结在一起。图 4(b)为在真空加热炉中焙烧到1000℃后颗粒表面形貌,可知颗粒表面少部分TiO2产生龟裂,这是由于TiO2和Al2O3热膨胀系数不同造成的,而大部分TiO2包覆良好,放大后发现表面TiO2之间的空隙减少,TiO2和水玻璃聚集在一起。

|

图 4 未焙烧 (a)和焙烧后(b)预制坯表面SEM图 Fig. 4 SEM images of unroasted (a) and roasted(b) preform surface |

挤压铸造制备的添加TiO2钢基复合材料基体组织无铸造缺陷,复合材料浸渗效果良好,浸渗厚度可以达到10~15mm。图 5是未添加TiO2和添加TiO2复合材料的SEM照片和界面线扫描。可以看出,Al2O3颗粒都呈不规则多边形均匀分布于钢基体中,钢基体与Al2O3颗粒结合紧密。从图 5(b)中可以明显看到,大部分Al2O3颗粒的表面都包覆着一层界面层,基体中也有少量与界面层类似的灰色颗粒。通过Image-pro plus计算得出Al2O3颗粒在钢基复合材料中的体积分数约为55%。为了探究界面成分及其变化情况,对图 5(b)方框区域A进行了线扫描分析,结果如图 5(c)所示。从左向右,沿Al2O3颗粒→界面→基体→界面→Al2O3颗粒方向分析了C,O,Al,Si,Ti,Fe元素含量的变化情况。黑色的为Al2O3,白色的为1065钢基体,灰色的为界面改性层。从元素变化情况,初步判断界面处主要元素有Ti,O,Si及一定量的Al和Fe。

图 6为添加TiO2的复合材料界面形貌。为了进一步分析界面产物,对界面进行EDS分析,1区为界面处,2区为基体中少量灰色颗粒。结果表明,界面处的元素为O,Al,Si,Fe,Ti以及少量的Mn元素。界面Fe元素和少量Mn元素是来自1065钢液,这是由于预制坯中颗粒表面的TiO2相互之间存在微小空隙,挤压浸渗过程中,钢液就会进入这些空隙中;Si元素的存在,主要是由于制备预制坯时加入的水玻璃含有大量Si元素;界面有Al的存在,可能是由于Al2O3与加入的TiO2存在化学反应;大量的Ti存在说明界面主要物质可能为TiO2和一些钛酸物。根据相关文献[16-18], Al2O3和TiO2微细粉在1450℃下保温2h,可以得到Al2TiO5粉。

|

图 6 添加TiO2的复合材料界面形貌 Fig. 6 Morphology of composites interface with TiO2 |

加入TiO2后复合材料存在以下化学反应:

| ${\rm{A}}{{\rm{l}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + Ti}}{{\rm{O}}_{\rm{2}}}{\rm{ = A}}{{\rm{l}}_{\rm{2}}}{\rm{Ti}}{{\rm{O}}_{\rm{5}}}$ | (2) |

根据1区Al元素的质量分数和原子分数,计算出Al2TiO5含Ti元素10.62%,剩余的Ti元素存在于TiO2,说明界面的主要物质为TiO2。含有少量Al2TiO5,这可能是挤压浸渗时间短、元素扩散相对较慢、只有Al2O3表面一层TiO2参加反应的原因。由于Al2O3可与TiO2生成Al2TiO5陶瓷相,它与Fe之间互相浸润,生成的Al2TiO5和加入的TiO2组成了界面改性层,将Al2O3和钢的结合方式由机械结合转变为冶金结合,有效地改善了界面结合。

根据2区O和Ti元素的质量分数和原子分数可知,基体中少量灰色颗粒的主要成分为TiO2;Si元素存在主要是由于制备预制坯时加入的水玻璃含有Si;Mn和Fe元素来自金属液中;Al元素的存在是因为界面Al2O3与TiO2发生反应,受到金属液冲击,散落在基体中。

为了探究复合材料表面各元素分布情况,测试了O,Al,Fe,Ti元素选区面分布,如图 7所示。结果表明,O元素主要分布在Al2O3颗粒表面和界面;Al主要分布在Al2O3表面,但界面处存在一定量的Al元素,说明加入的TiO2和Al2O3发生界面反应;Fe元素来自金属基体中;少量Ti元素处于基体中,这是由于颗粒表面的TiO2进入金属液,大部分Ti分布在界面处,说明界面处的主要物质为TiO2。分析可知,界面主要物质为TiO2和少量Al2TiO5。

|

图 7 元素分布图 (a)O;(b)Al;(c)Fe;(d)Ti Fig. 7 Element distribution (a)O;(b)Al;(c)Fe;(d)Ti |

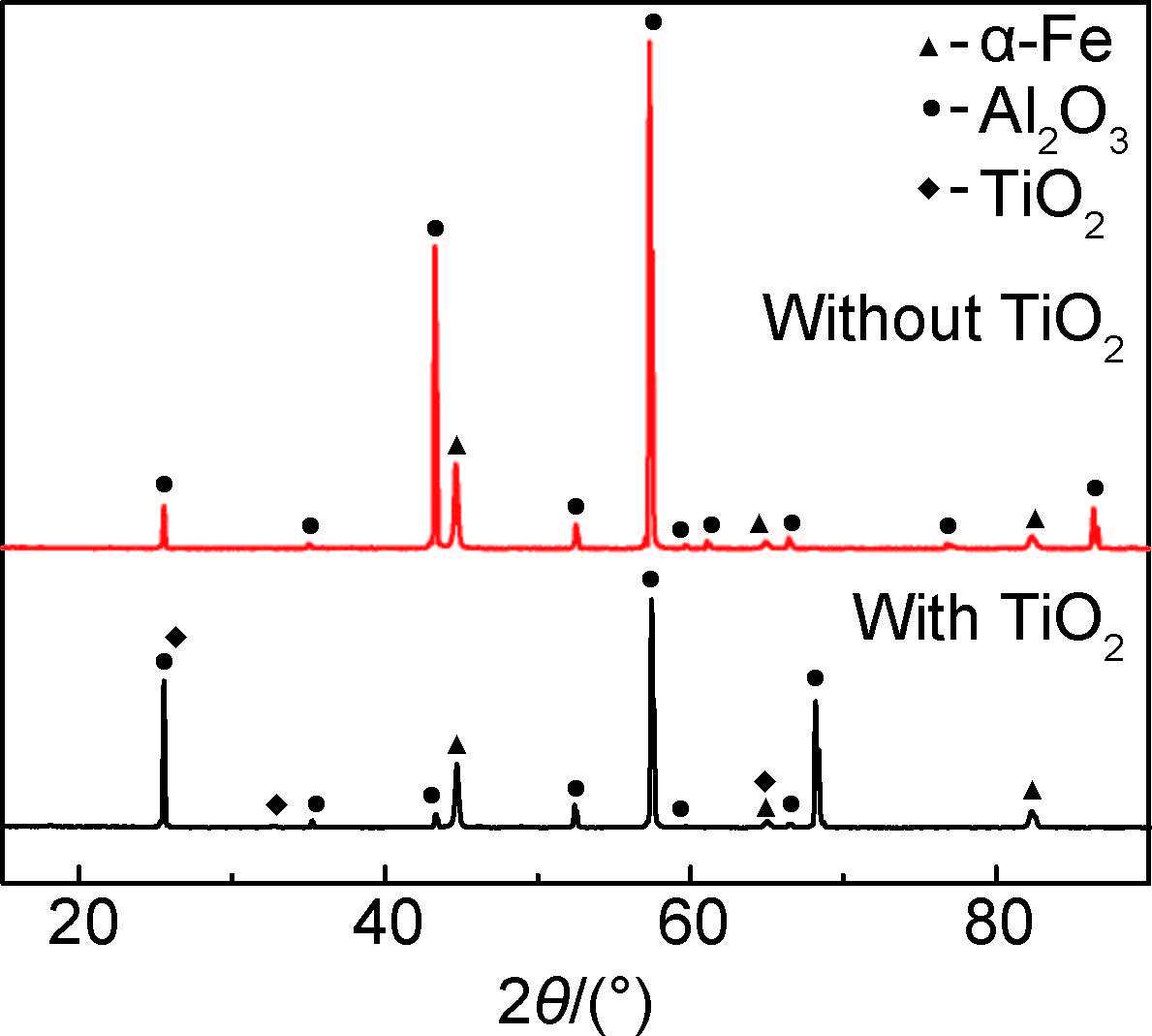

图 8为未添加TiO2和添加TiO2复合材料XRD分析。发现复合材料都含α-Fe,Al2O3两相。添加TiO2的复合材料中还有TiO2相,但XRD中未出现Al2TiO5,这是由于氧化铝在钢基复合材料中的体积分数约为55%,而TiO2的加入量为Al2O3的15%,只占复合材料的7%,只在Al2O3表面参加反应,所以复合材料表面Al2TiO5物相的含量不在测试的范围之内。但根据XRD分析结果,添加TiO2的复合材料界面存在TiO2相,这说明界面的主要物质为TiO2,Al2TiO5只是少量存在,这与能谱分析相吻合。

|

图 8 复合材料的XRD分析 Fig. 8 XRD analysis of composites |

利用同步热分析仪对未添加TiO2和添加TiO2复合材料进行DSC分析对比,结果如图 9所示。纯铁粉的DSC测试曲线中,770℃为铁的居里点,即由磁性的α-Fe转变为无磁性的α-Fe;912℃为铁发生A3转变的温度点,即由体心立方的α-Fe转变为面心立方的γ-Fe,1538℃为纯铁的熔点[19]。本实验所测得的复合材料DSC曲线中,未添加TiO2的有3个吸热峰,分别对应的是居里点、A3转变温度点和熔点。而添加TiO2的有4个吸热峰,从左到右的第1个峰值764.7℃、第2个峰值918.9℃和第4个峰值1373.0℃分别对应居里转变温度、A3转变温度和熔点,相比纯铁粉曲线有所变化,是因为复合材料的基体为含碳量为0.65%的碳钢。由于测试过程处于Ar气保护,第3个吸热峰1354.5℃对应的为TiO2与Al2O3发生界面反应的温度点。两种DSC曲线对比可知Al2O3与界面的TiO2反应生成Al2TiO5。

|

图 9 复合材料的DSC分析 Fig. 9 DSC analysis of composites |

图 10为未添加TiO2和添加TiO2复合材料洛氏硬度对比图。可知,复合材料的硬度都大于基体材料,这主要是由于在复合材料中有Al2O3硬质相陶瓷的存在,Al2O3陶瓷颗粒弥散分布在整个复合材料中,并且未添加TiO2的复合材料通过挤压铸造方法制备,界面虽然是机械结合,但是结合较为牢固,提高了抗变形能力,能够均匀地承载较大的压力载荷。未添加TiO2复合材料的硬度为35.5HRC,添加TiO2复合材料的硬度为39.0HRC,硬度提高了10.0%,这是由于加入TiO2后Al2O3和金属基体的界面之间形成TiO2、Al2TiO5界面改性层,使复合材料界面由简单的机械结合变为冶金结合,改善了界面结合能力,从而能够承载更大的外界压力。

|

图 10 复合材料的硬度 Fig. 10 Hardness of composites |

界面结合强度是衡量增强体与基体之间界面结合状态的一个重要指标,是决定复合材料整体强度的关键因素。图 11为未添加TiO2和添加TiO2复合材料的三点弯曲强度对比图。添加TiO2的复合材料三点弯曲强度为743.94MPa,大于未添加TiO2的(588.74MPa),但小于基体材料(1310.66MPa)。复合材料三点弯曲强度小于基体,这是由于Al2O3颗粒的体积分数约为55%。颗粒体积分数大,虽然硬度和耐磨性也随之增强,但脆性也变大,抗弯强度必然下降,而基体材料韧性比较大,所以弯曲强度必然大于复合材料。添加TiO2的复合材料三点弯曲强度较未添加的提高了26.4%,这是因为TiO2与Al2O3生成Al2TiO5和未反应的TiO2在颗粒和基体之间形成了过渡层,缓解了颗粒剥落,阻止裂纹的产生,从而提高了其界面结合强度。

|

图 11 复合材料的三点弯曲强度 Fig. 11 Three point bending strength of composites |

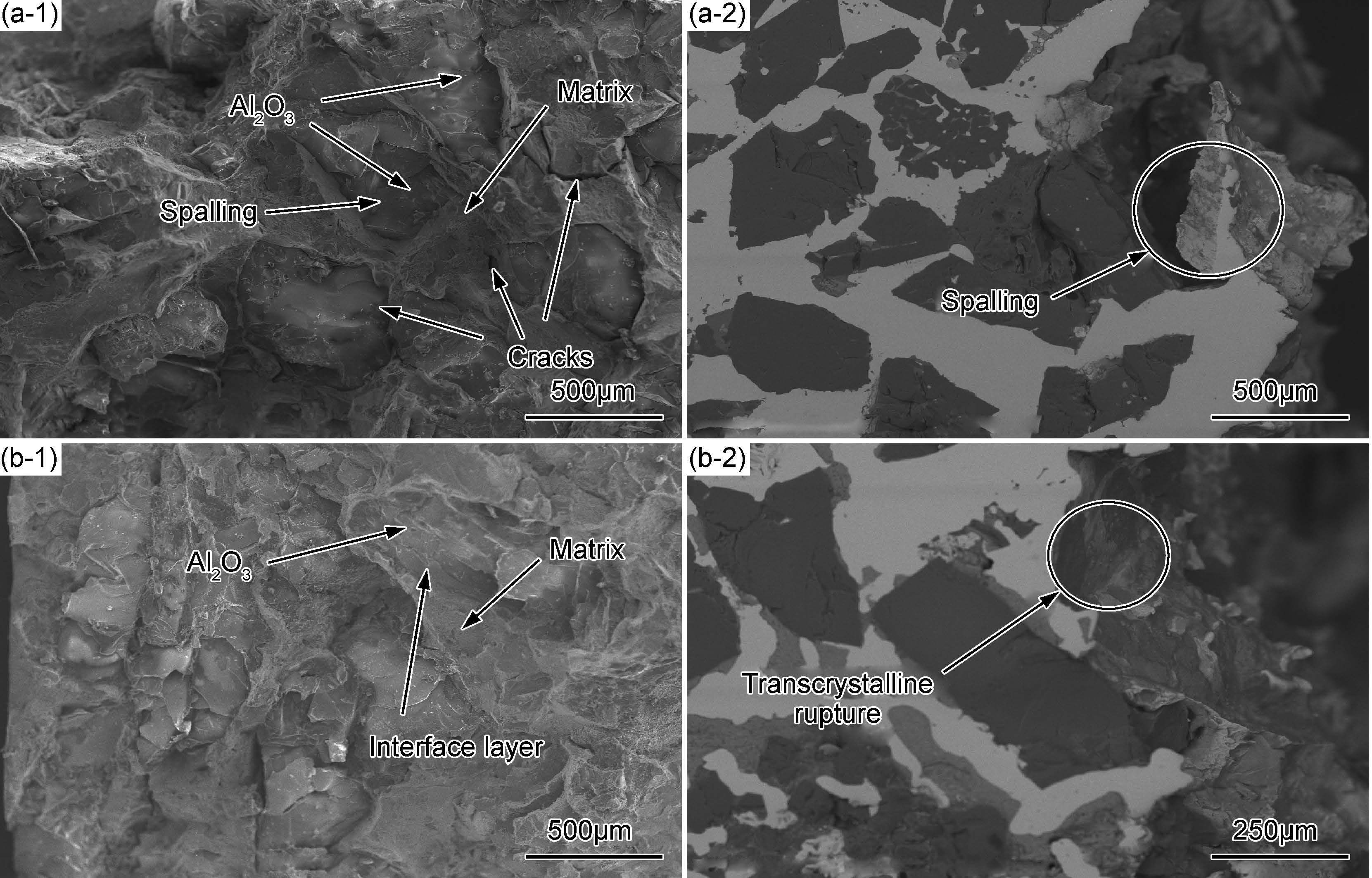

图 12分别为未添加TiO2和添加TiO2复合材料的三点弯曲断口和断口亚表面形貌扫描照片。由断口形貌可知,未添加TiO2的复合材料断口颗粒和基体之间有明显的裂纹,而且有的颗粒已经脱落,部分裂纹有明显的扩展趋势。但是添加TiO2的复合材料断口颗粒和基体之间结合较为牢固,并没有出现明显的裂纹,颗粒从内部逐层断裂,表现为穿晶断裂,并且颗粒周围都被TiO2及Al2TiO5所包裹,说明加入的TiO2对颗粒和基体界面结合强度有较大改善。由于界面主要物质为TiO2,Al2TiO5只有少量,所以起到主要作用的为TiO2,即Fe-TiO2-Al2O3的过渡层,而Al2TiO5使得界面由机械结合变为冶金结合。由断口亚表面形貌可知,未添加TiO2的复合材料颗粒和基体之间有明显的脱落分离,界面存在裂纹。而添加TiO2的复合材料颗粒与基体界面结合良好,没出现裂纹,颗粒也没有脱落现象。说明加入TiO2后,Al2O3颗粒和金属基体的界面有了明显的改善。

|

图 12 复合材料的断口(1)和亚表面形貌(2) (a)未添加TiO2;(b)添加TiO2 Fig. 12 Fracture(1) and surfaces fracture morphologies(2) of composites (a)without TiO2;(b)with TiO2 |

(1) 添加TiO2的复合材料界面形成一层Al2TiO5和TiO2组成的界面改性层,其中Al2TiO5是由TiO2与Al2O3反应生成的。此界面改性层能够有效地改善界面结合方式,使界面由简单的机械结合变为冶金结合。

(2) 1354.5℃对应的吸热峰为Al2O3与TiO2反应峰,界面的Al2O3与TiO2会形成Al2TiO5。

(3) 添加TiO2的复合材料硬度达到39.0HRC,相比未添加TiO2复合材料提高了10.0%。

(4) 添加TiO2的复合材料三点弯曲强度达到743.94MPa,相比未添加TiO2的复合材料提高了26.4%。断口扫描表明,添加TiO2的复合材料界面结合良好,无明显的裂纹,Al2O3颗粒主要表现为穿晶断裂,说明加入TiO2显著提高了界面结合强度,起到主要作用的为Fe-TiO2-Al2O3的过渡层。

| [1] | 叶劲, 尤显卿, 黄曼平. WCP/钢基复合材料及复合轧辊的研究进展[J]. 稀有金属与硬质合金,2008, 36 (3) : 48 –53. YE J, YOU X Q, HUANG M P. The latest development of WCP/steel-based composites and compound roller[J]. Rare Metals and Cemented Carbides,2008, 36 (3) : 48 –53. |

| [2] | 高跃岗, 姚秀荣, 刘兆晶. 国外铁基复合材料的发展及应用[J]. 合肥工业大学学报(自然科学版),2006, 29 (4) : 431 –436. GAO Y G, YAO X R, LIU Z J. Development and application of ferrous matrix composites in foreign countries[J]. Journal of Hefei University of Technology (Natural Science),2006, 29 (4) : 431 –436. |

| [3] | 鲍崇高, 王恩泽, 高义民. 氧化铝颗粒耐热钢基复合材料的高温磨损特性[J]. 西安交通大学学报,1999, 33 (11) : 79 –81. BAO C G, WANG E Z, GAO Y M. Properties of alumina particle/heat-resistant steel composites under high temperature abrasive wear[J]. Journal of Xi'an Jiaotong University,1999, 33 (11) : 79 –81. |

| [4] | PAGOUNIS E, LINDROOS V K. Processing and properties of particulate reinforced steel matrix composites[J]. Materials Science and Engineering:A,1998, 246 (14) : 221 –234. |

| [5] | 陈维平, 杨少锋, 韩孟岩. 陶瓷/铁基合金复合材料的研究进展[J]. 中国有色金属学报,2010, 20 (2) : 257 –266. CHEN W P, YANG S F, HAN M Y. Research development of ceramic/Fe-based alloy composites[J]. The Chinese Journal of Nonferrous Metals,2010, 20 (2) : 257 –266. |

| [6] | 王恩泽, 徐雁平, 鲍崇高. Al2O3颗粒/耐热钢复合材料的制备及高温磨料磨损性能[J]. 复合材料学报,2004, 21 (1) : 56 –60. WANG E Z, XU Y P, BAO C G. Fabrication of Al2O3/heat-resistant steel composite and its wear-resistance at high temperature and abrasive[J]. Acta Materiae Compositae Sinica,2004, 21 (1) : 56 –60. |

| [7] | 石永亮, 郭志猛, 郝俊杰, 等. Ti诱导反应熔体无压浸渗法制备(W,Ti)C/Fe复合材料[J]. 复合材料学报,2012, 29 (4) : 119 –125. SHI Y L, GUO Z M, HAO J J, et al. Processing of (W,Ti)C/Fe composites by pressureless Ti-activated reactive metal infiltration[J]. Acta Materiae Compositae Sinica,2012, 29 (4) : 119 –125. |

| [8] | TRAVITZKY N, KUMAR P, SANDHAGE K H, et al. Rapid synthesis of Al2O3 reinforced Fe-Cr-Ni composites[J]. Materials Science and Engineering:A,2003, 344 (1-2) : 245 –252. DOI: 10.1016/S0921-5093(02)00419-7 |

| [9] | LEMSTER K, GRAULE T, KUEBLER J. Processing and microstructure of metal matrix composites prepared by pressureless Ti-activated infiltration using Fe-base and Ni-base alloys[J]. Materials Science and Engineering,2005, 393 (1-2) : 229 –238. DOI: 10.1016/j.msea.2004.10.025 |

| [10] | 张长拴, 李志勋, 张乐, 等. 超细纳米TiO2/Al2O3复合体的制备及其组成分布的研究[J]. 化学研究与应用,2000, 12 (4) : 379 –382. ZHANG C S, LI Z X, ZHANG L, et al. Studies of preparation of ultrafine nanometer TiO2/Al2O3 complex support and composition distributing[J]. Chemical Research and Application,2000, 12 (4) : 379 –382. |

| [11] | 李崇桂, 于治水, 张有凤, 等. 激光重熔Al2O3-TiO2涂层的界面结合及划痕破坏失效行为[J]. 材料热处理学报,2013, 34 (增刊1) : 156 –162. LI C G, YU Z S, ZHANG Y F, et al. Bonding state and scratch failure behavior of laser remelted Al2O3-TiO2 coatings[J]. Transactions of Materials and Heat Treatment,2013, 34 (增刊1) : 156 –162. |

| [12] | 赵平, 高升吉, 陈睿. 挤压浸渗中的包抄现象及气孔形成机制[J]. 中国有色金属学报,1999, 39 (1) : 29 –34. ZHAO P, GAO S J, CHEN R, et al. Analysis of outflanking phenomenon during melt infiltration by squeeze and formation mechanism of pores in MMCs[J]. The Chinese Journal of Nonferrous Metals,1999, 39 (1) : 29 –34. |

| [13] | 张广安, 罗守靖, 田文彤. 短碳纤维增强铝基复合材料的挤压浸渗工艺[J]. 中国有色金属学报,2002, 12 (3) : 525 –528. ZHANG G A, LUO S J, TIAN W T. Squeezing infiltration process for short carbon fiber reinforced aluminum alloy matrix composites[J]. The Chinese Journal of Nonferrous Metals,2002, 12 (3) : 525 –528. |

| [14] | HABIB K A, SAURA J J, FERRER C, et al. Comparison of flame sprayed Al2O3/TiO2 coatings:their microstructure mechanical properties and tribology behavior[J]. Surface and Coatings Technology,2006, 201 (3-4) : 1436 –1443. DOI: 10.1016/j.surfcoat.2006.02.011 |

| [15] | 李斌, 陈招科, 熊翔. 热处理对含C-SiC-TaC-C界面C/C复合材料力学性能的影响[J]. 复合材料学报,2012, 29 (1) : 98 –103. LI B, CHEN Z K, XIONG X. Effect of heat treatment on mechanical properties of C/C composites with C-SiC-TaC-C multi-interlayer[J]. Acta Materiae Compositae Sinica,2012, 29 (1) : 98 –103. |

| [16] | VARGAS F, AGEORGES H, FOURNIER P. Mechanical and tribological performance of Al2O3-TiO2coatings elaborated by flame and plasma spraying[J]. Surface and Coatings Technology,2010, 205 (5-6) : 1132 –1136. |

| [17] | DEJANG N, WATCHARAPASORN A, WIROJUPATUMP S, et al. Fabrication and properties of plasma-sprayed Al2O3/TiO2 composite coatings[J]. Journal of Thermal Spray Technology,2011, 20 (6) : 1259 –1268. DOI: 10.1007/s11666-011-9672-7 |

| [18] | ZHANG J X, HE J, DONG Y, et al. Microstructure and properties of Al2O3-13%TiO2 coatings sprayed using nanostructured powders[J]. Rare Metals,2007, 26 (4) : 391 –397. DOI: 10.1016/S1001-0521(07)60234-4 |

| [19] | 龚伟, 王一三, 王静, 等. 原位烧结合成(Ti,V)C/Fe复合材料的组织及形成机理[J]. 材料热处理学报,2008, 29 (2) : 31 –35. GONG W, WANG Y S, WANG J, et al. Microstructure and forming mechanism of (Ti,V)C/Fe composite synthesized by in situ sintering[J]. Transactions of Materials and Heat Treatment,2008, 29 (2) : 31 –35. |

2016, Vol. 44

2016, Vol. 44