文章信息

- 李重典, 时凯华, 王海霞, 闵召宇, 廖军, 徐志超

- LI Zhong-dian, SHI Kai-hua, WANG Hai-xia, MIN Zhao-yu, LIAO Jun, XU Zhi-chao

- 烧结工艺对WC-1.0TiC-3.1TaC-4.5Co硬质合金性能及微观组织的影响

- Effect of Sintering Process on Properties and Microstructure of WC-1.0TiC-3.1TaC-4.5Co Cemented Carbides

- 材料工程, 2016, 44(12): 74-79

- Journal of Materials Engineering, 2016, 44(12): 74-79.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.12.012

-

文章历史

- 收稿日期: 2014-10-28

- 修订日期: 2015-12-11

2. 中南大学 粉末冶金国家重点实验室, 长沙 410083

2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China

WC-Co硬质合金由于具有高的强度、硬度以及高的弹性模量而在很多领域得到了广泛的应用,例如机械加工用刀具、耐磨零件、石油、矿山开采和模具等领域[1]。近年来,超细晶硬质合金因具有高强度和高硬度的“双高”性能[2, 3],一直倍受研究者和生产商的关注。含TiC,TaC等碳化物的低Co超细晶硬质合金具有比常规的超细晶硬质合金更高的硬度、耐磨性、红硬性,在精密机械、加工刀具、特种耐磨材料及零件、拉拔模具等领域有更独特的优势[4]。低Co合金中添加TiC,TaC等碳化物后,因Co对TiC,TaC的润湿性差且Co含量低,合金致密化困难,烧结后容易形成钴池、孔洞。合金组织结构中形成的“Co池”可造成材料组织结构不均匀,导致材料应力集中,成为合金的断裂源,大幅降低材料的横向断裂强度[5]。张卫兵[6]考察了Co粉质量对超细合金性能的影响,认为采用0.76μm的超细Co 粉与采用1.3μm 细Co粉的合金性能没有明显的区别,但湿磨过程中Co粉难免会结团,用更细的Co粉有利于减少这种团聚,从而改善合金性能。汪中玮等[7]认为超细硬质合金湿磨工艺参数(球料比、料浆黏度和湿磨时间等)对超细硬质合金性能的影响是至关重要的,其工艺参数匹配是否合理将直接影响到超细硬质合金中是否存在诸如微孔隙、Co池、晶粒长大和夹粗等缺陷的可能性,认为超细硬质合金生产中对原料Co粉的粒度要严格要求。陈立宝等[8]使用超细Co粉制备的硬质合金可以降低孔隙度,有利于隔开WC晶粒,避免Co池的形成。迄今为止,研究烧结工艺对低Co类WC-TiC-TaC-Co合金Co池的影响的报道不多。

本工作以低Co超细晶WC-1.0TiC-3.1TaC-4.5Co硬质合金材料为研究对象,分别用真空烧结和低压烧结工艺制备了一系列试样,利用光学显微镜、扫描电镜与能谱仪对合金微观组织结构特征进行观察与分析,探讨了烧结工艺对低Co超细晶硬质合金性能及微观组织的影响。

1 实验 1.1 实验材料WC粉末由自贡硬质合金有限责任公司生产,球形Co粉、复式碳化物CTC-3(WC:TiC =50:50)及TaC粉末分别由上海百洛达公司、长沙伟晖新材料有限公司及株洲硬质合金集团有限公司生产,具体参数如表 1所示。

| Powder | FSSS-value/μm | Total carbon/% | Oxygen content/% | Free carbon/% |

| WC | 0.85 | 6.16 | 0.03 | 0.12 |

| Co | 1.15 | 0.03 | - | 0.45 |

| CTC-3 | 3.60 | 12.46 | 0.07 | 0.25 |

| TaC | 1.35 | 6.21 | 0.06 | 0.21 |

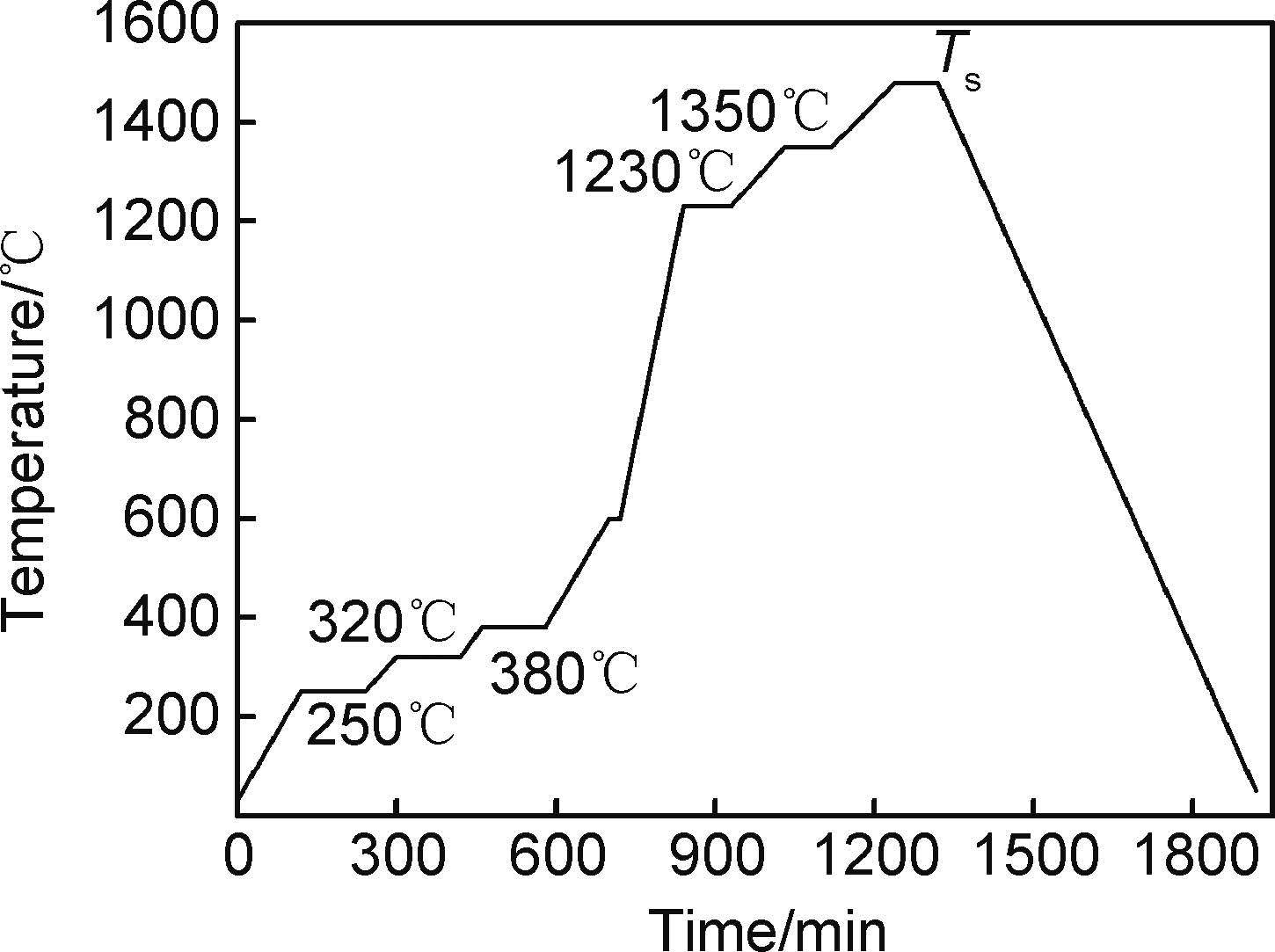

采用传统粉末冶金方法制备试样。具体工艺为:将原始粉末WC,CTC-3,TaC,Co按实验配方称好后倒入硬质合金球磨罐中,装入直径约为6.35mm硬质合金球(ISO:K20),用滚动球磨机湿磨,转速为63r/min;己烷加量为400mL/kg,球料比5:1,加入2.0%(质量分数)的石蜡作为成型剂,球磨时间48h。球磨结束后,料浆过筛,经喷雾干燥制得粒料。利用60T单柱液压机压制直径为15mm的试样,压制压力180MPa。所有的压坯均摆放在石墨舟皿上,为保持试样碳量一致,先采用卧式真空烧结炉脱蜡后在1300℃预烧30min,再分别在真空烧结炉和低压烧结炉烧结,采用不同烧结温度、保温时间制得合金试样。烧结工艺如表 2所示,合金样品的烧结工艺曲线如图 1所示。

| Sample | Sintering process |

| 1# | Vacuum sintering process(sintered at 1300℃ for 30min) |

| 2# | Vacuum sintering process (sintered at 1400℃ for 90min) |

| 3# | Vacuum sintering process (sintered at 1460℃ for 90min) |

| 4# | Sintering-HIP(sintered at 1400℃ for 90min under 0.9MPa pressure) |

| 5# | Sintering-HIP(sintered at 1460℃ for 90min under 0.9MPa pressure) |

| 6# | Sintering-HIP(sintered at 1460℃ for 90min under 3.0MPa pressure) |

| 7# | Sintering-HIP(sintered at 1460℃ for 90min under 5.0MPa pressure) |

|

图 1 烧结工艺曲线 Fig. 1 Heating curve for sintering process |

采用排水法测定合金试样密度,金相腐蚀采用等体积的20%氢氧化钠溶液和20%铁氰化钾溶液的混合液。利用DMl5000M型光学金相显微镜(OM)观察合金金相。利用ARK-600型洛氏硬度计测量合金的洛氏硬度。利用KOERZEMAT 1.096型矫顽磁力仪测合金矫顽磁力(Hc),用D6025型Co磁仪测定硬质合金的Co磁(wCom)。利用Hitachi S-3000N扫描电镜(SEM)与配备的能谱仪(EDS)对样品进行微观组织观察和微区成分分析。

2 结果与讨论 2.1 硬质合金的微观结构表 3为不同烧结工艺对合金组织的影响,图 2为合金试样低倍金相照片。

| Sample | Sintering process | Porosity | Cobalt phase |

| 1# | Vacuum/1300℃/30min | A08B08C00 | Cobalt lake |

| 2# | Vacuum/1400℃/90min | A02B00C00 | Cobalt lake |

| 3# | Vacuum/1460℃/90min | A02B00C00 | Cobalt lake |

| 4# | HIP/1400℃/ 0.9MPa/90min | A02B00C00 | Cobalt lake |

| 5# | HIP/1460℃/0.9MPa/90min | A02B00C00 | - |

| 6# | HIP/1460℃/ 3.0MPa/90min | A02B00C00 | - |

| 7# | HIP/1460℃/5.0MPa/90min | A02B00C00 | - |

从表 3和图 2可以看出:相同烧结温度下,低压烧结工艺制备的合金孔隙度小于真空烧结工艺制备的合金孔隙度;同种烧结工艺烧结,随烧结温度的升高,合金孔隙度减小。对于WC-1.0TiC-3.1TaC-4.5Co合金,在1400℃烧结温度下,真空烧结工艺和低压烧结工艺制备合金的孔隙度已达到A02B00的水平,基本完成致密化过程。在1400,1460℃烧结温度下,真空烧结工艺制备的合金钴相比低压烧结工艺制备的合金钴相聚集程度严重,合金存在Co池缺陷。

|

图 2 不同烧结工艺制备的合金试样的光学低倍金相图片 (a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7# Fig. 2 OM micrographs of samples prepared by different sintering process (a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7# |

|

图 3 不同烧结工艺制备的合金试样的SEM形貌 (a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7# Fig. 3 SEM micrographs of specimens prepared by different sintering process (a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7# |

图 3给出了不同烧结工艺制备的合金试样的SEM形貌图。

由图 3可以看出,两种烧结工艺制备的合金试样随烧结温度的升高,合金中WC,β相晶粒均不同程度变粗,β相晶粒(图中红色箭头位置)聚集程度加剧。相同的烧结温度,采用低压烧结工艺制备的合金中易出现WC晶粒异常长大现象。对图 3中的6#灰色区域进行EDS分析,结果列于表 4。由表 4可知,灰色区域均含有W,Ti,Ta,C元素,为β相晶粒(WC-TiC-TaC)。随烧结温度的升高,合金中WC,β相晶粒均不同程度变粗,β相晶粒聚集程度加剧,这归因于烧结温度升高,WC的溶解和再析出过程加剧,WC 颗粒长大增粗;液相黏度降低,β相晶粒在液相中迁移能力提高,聚集再结晶程度加剧,导致β相晶粒聚集变粗。

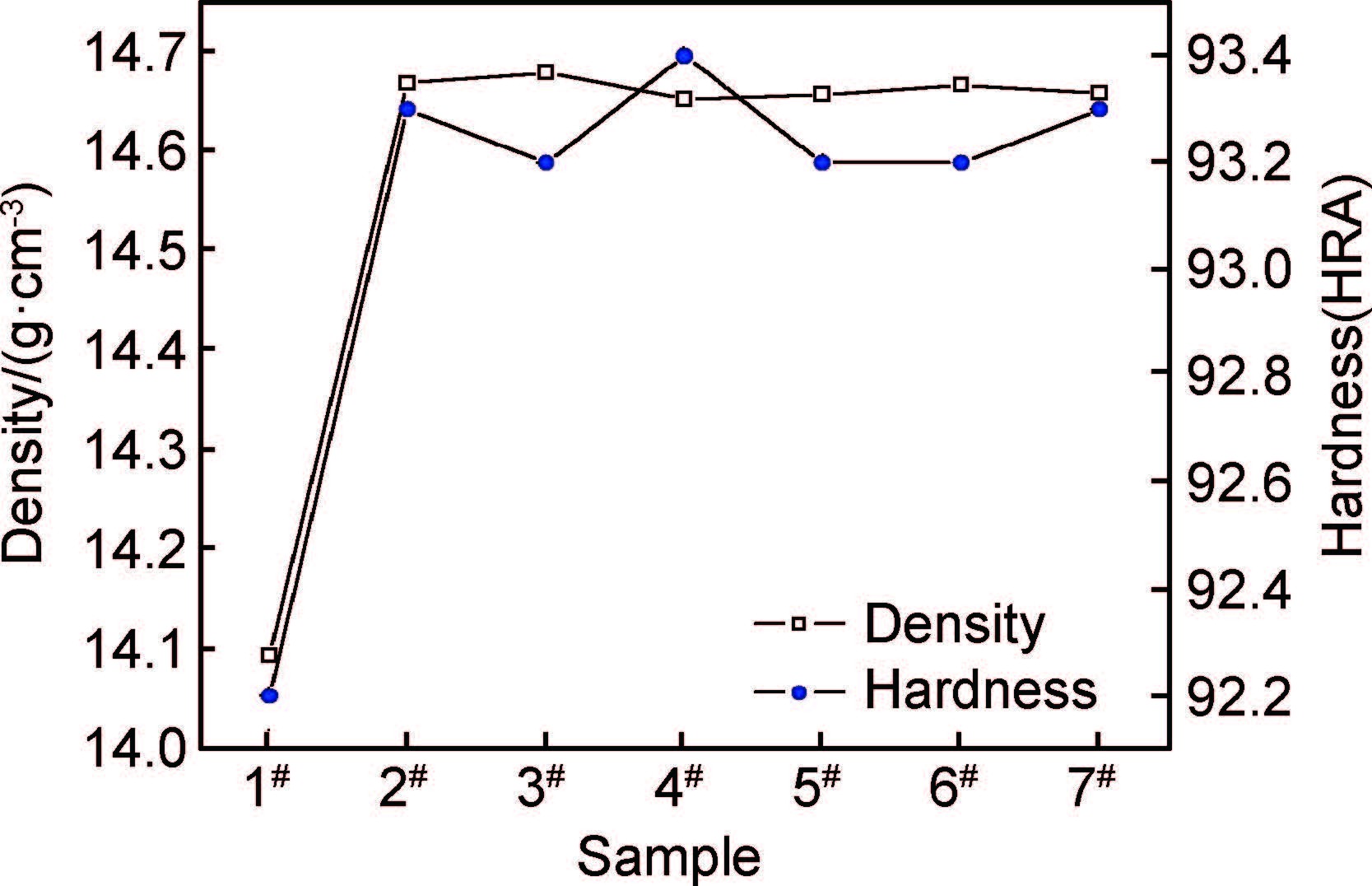

真空烧结工艺和低压烧结工艺制备的合金密度和硬度如图 4所示。

|

图 4 硬质合金密度和硬度与烧结工艺的关系 Fig. 4 Hardness and density of the samples prepared by different sintering process |

从图 4中1#~3#试样可知,随着温度的升高,合金的致密化程度彻底、微观孔隙减少,从而使合金密度增加[9, 10]。合金硬度随着温度升高变化则比较复杂,先增加后降低。正常两相组织WC-Co硬质合金的硬度随着Co含量、WC的晶粒度和烧结温度的升高而降低[11]。由图 2、图 3可以看出,真空烧结制备的1#,2#,3#试样中,1#试样的孔隙度和Co池高于2#试样;WC,β相平均晶粒比合金1#试样细,故2#试样的硬度高于1#试样的硬度。真空烧结工艺1400℃制备的2#试样和1460℃制备的3#试样,其合金致密化程度相近,但3#试样中的WC,β相平均晶粒度明显比2#试样的粗大,故3#试样的硬度低于2#试样。

从图 4中4#~7#试样可知,相同烧结温度下,低压烧结制备的合金密度低于真空烧结制备的合金密度,而硬度高于真空烧结制备的合金硬度;其原因是真空烧结工艺制备过程中,合金试样处在高真空环境中,存在钴少量挥发现象,使真空烧结的合金中高密度组分WC的占比提升,造成相同烧结温度,低压烧结制备的合金密度低于真空烧结制备的合金密度。当采用低压烧结工艺时,WC-Co硬质合金烧结属于典型的液相烧结,在液相烧结过程中对合金施加一定的压力,增加了WC颗粒的移动能力,提高了液相的流动性和填充孔隙的能力,改善了液相填充效果,降低合金的孔隙度和Co池数量[12-14]。因而相同烧结温度,低压烧结制备的合金硬度高于真空烧结制备的合金硬度。

低压烧结制备的合金随温度、压力升高,合金内部孔隙减少,密度增加,合金硬度先降低后升高,其结果是1400℃/0.9MPa制备的合金的WC,β相平均晶粒度最细,硬度最高。在低压烧结1460℃制备的试样中,压力为5.0MPa制备的合金试样7#的内部孔隙、Co池比5#,6#试样少,因而7#试样的硬度高于合金5#,6#试样的硬度。

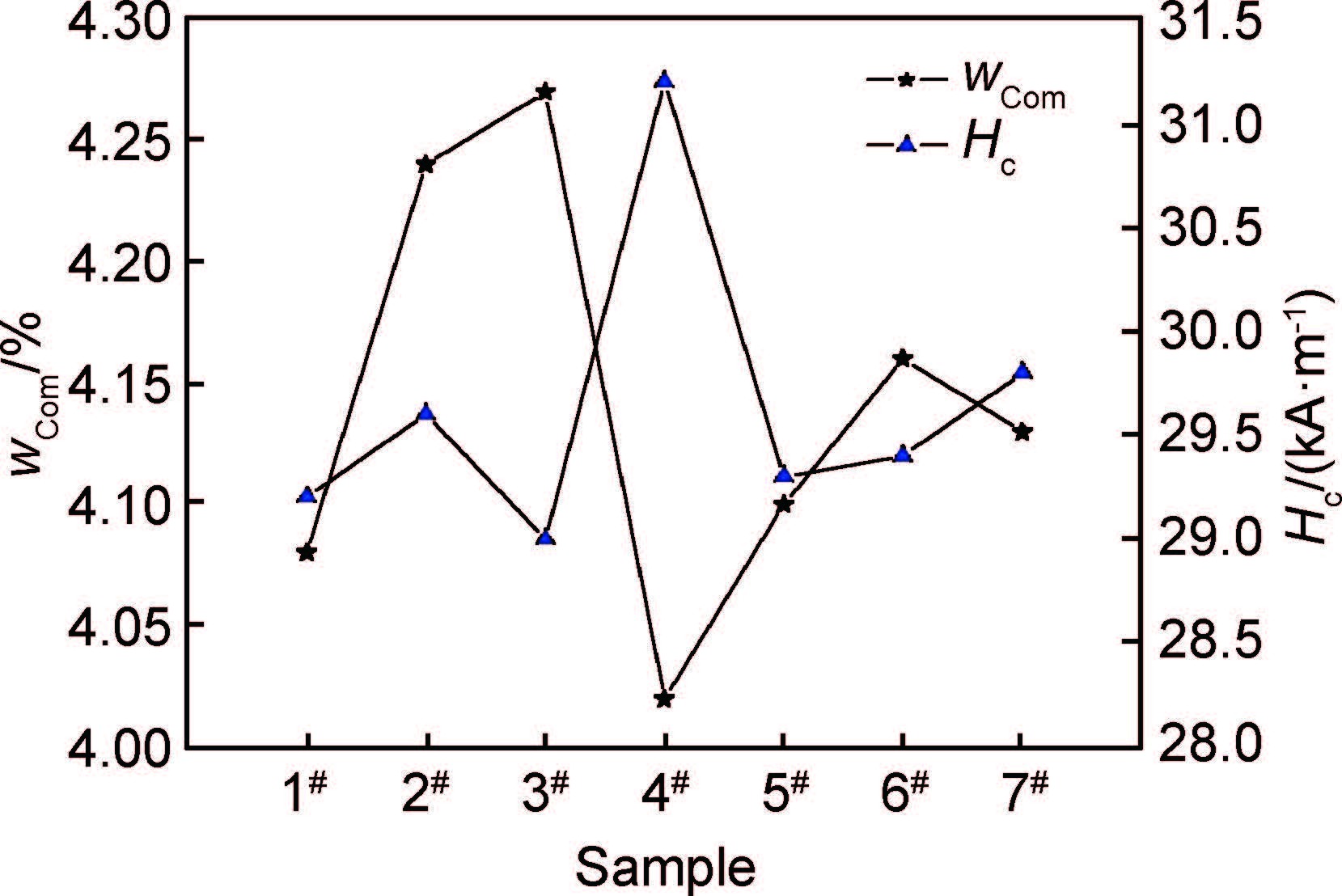

2.3 硬质合金的Co磁(wCom)和矫顽力(Hc)真空烧结工艺和低压烧结工艺制备的合金wCom和矫顽力检测结果如图 5所示。

|

图 5 硬质合金Co磁和矫顽力与烧结工艺的关系 Fig. 5 Cobalt magnetism and coercive force of the samples prepared by different sintering process |

从图 5中可看出,真空烧结制备1#~3#试样的合金wCom随温度升高而增加,矫顽力先增加后降低;低压烧结制备的4#~7#试样合金wCom随温度、压力升高先增加后降低,矫顽力先降低后增加。wCom是WC-Co硬质合金中的Co在磁场中能被磁化的部分占合金质量(被测合金)的百分比。wCom与合金中的含碳量有较好的对应关系,在WC+γ相区内,wCom随合金碳量增加而增加,通过wCom可以衡量合金中的碳量[15]。合金的碳量受原料配碳量、生产控制过程、炉内气氛、接触材料等因素影响较大,故wCom是一个受烧结环境非常敏感的性能参数,这也是两种烧结工艺制备的合金wCom变化无明显规律的主要原因。2#试样与4#试样相比,3#试样与5#试样相比可知,相同烧结温度下,由于低压烧结用的工艺气体可能含有水及其他脱碳性杂质,导致低压烧结制备的合金wCom低于真空烧结制备的合金。

矫顽力与WC晶粒大小成反比,当Co含量一定时,Co相的分散程度随着WC晶粒变细而提高,矫顽力也随之增大;因此矫顽力可以作为间接衡量WC晶粒大小的指标[16],晶粒细,矫顽力则大。相同烧结温度,低压烧结制备的合金的矫顽力高于真空烧结制备的合金,表明低压烧结制备的合金晶粒度小于真空烧结制备的合金晶粒度。真空烧结工艺中,1400℃烧结制备的合金试样2#矫顽力最高,为29.6kA/m。真空烧结温度为1300℃,温度相对偏低,液相流动能力差,合金没有致密化,由图 4可知1#合金试样中Co相聚集和孔隙大量存在,Co相分散程度严重不均匀,因而1#合金试样矫顽力低于合金2#试样矫顽力。真空烧结温度为1460℃,液相流动能力强,3#合金试样钴相分散程度与合金2#试样相当,但3#合金试样中WC,β相晶粒比合金2#试样粗,因而矫顽力低于合金2#试样。低压烧结工艺制备的合金试样因WC,β相晶粒随温度、压力升高发生变化,合金试样的矫顽力随烧结温度、压力升高表现出先降低后升高的现象。

3 结论(1) 使用低压烧结工艺,在1400℃/0.9MPa条件下制备的合金Co池缺陷少、显微孔隙度低,密度达14.65g/cm3,洛氏硬度为93.4,矫顽力31.2kA/m,wCom 4.02%,为性能最优的WC-1.0TiC-3.1TaC-4.5Co硬质合金。

(2) 采用较高的烧结温度的真空烧结工艺和使用低压烧结工艺能使合金内部的显微孔隙和Co池减少,但烧结温度过高和烧结压力升高将使WC-1.0TiC-3.1TaC-4.5Co硬质合金β相晶粒聚集加剧。

(3) 低压烧结制备的合金晶粒度小于真空烧结制备的合金晶粒度,但是,采用低压烧结制备的合金中易出现WC晶粒异常长大现象。

| [1] | HUANG S G, VANMEENSEL K, BIEST O V, et al. Binderless WC and WC-VC materials obtained by pulsed electric current sintering[J]. International Journal of Refractory Metals & Hard Materials,2008, 26 (1) : 41 –47. |

| [2] | 邬荫芳. "双高"超细合金的研制[J]. 硬质合金,2000, 17 (4) : 214 –222. WU Y F. Manufacture of"both high"ultrafine cemented carbide[J]. Cemented Carbide,2000, 17 (4) : 214 –222. |

| [3] | 史晓亮, 杨华, 邵刚勤, 等. 微波烧结法制备WC-10Co硬质合金[J]. 中南大学学报(自然科学版),2006, 37 (4) : 665 –669. SHI X L, YANG H, SHAO G Q, et al. Preparation of WC-10Co cemented carbide by microwave sintering[J]. Journal of Central South University(Science and Technology),2006, 37 (4) : 665 –669. |

| [4] | 杜伟, 聂洪波, 吴冲浒. 烧结工艺对低Co超细晶硬质合金性能的影响[J]. 粉末冶金材料科学与工程,2010, 15 (6) : 650 –655. DU W, NIE H B, WU C H. Effects of sintering on properties of ultrafine cemented carbide with low cobalt content[J]. Material Science and Engineering of Powder Metallurgy,2010, 15 (6) : 650 –655. |

| [5] | 张守全, 程登峰, 王海峰, 等. 粗大钴团在硬质合金烧结过程中的演变[J]. 粉末冶金材料科学与工程,2010, 15 (6) : 661 –666. ZHANG S Q, CHENG D F, WANG H F, et al. Evolvement of cobalt agglomerate during cemented carbide sintering process[J]. Material Science and Engineering of Powder Metallurgy,2010, 15 (6) : 661 –666. |

| [6] | 张卫兵. WC、Co质量对超细硬质合金性能影响的研究[J]. 硬质合金,2003, 20 (3) : 157 –160. ZHANG W B. Effect of quality of WC and Co on properties of ultrafine-grained cemented carbide[J]. Cemented Carbide,2003, 20 (3) : 157 –160. |

| [7] | 汪中玮, 张卫兵, 周华堂. 超细硬质合金生产过程中的质量控制[J]. 粉末冶金技术,2007, 25 (1) : 284 –288. WANG Z W, ZHANG W B, ZHOU H T. Quality controll of the superfine cemented carbide in production run[J]. Powder Metallurgy Technology,2007, 25 (1) : 284 –288. |

| [8] | 陈立宝, 贺跃辉, 邓意达. 镍、钴粉末生产现状及发展趋势[J]. 粉末冶金材料科学与工程,2003, 8 (1) : 28 –33. CHEN L B, HE Y H, DENG Y D. Present status and development trend of nickel powder and cobalt powder[J]. Material Science and Engineering of Powder Metallurgy,2003, 8 (1) : 28 –33. |

| [9] | MCHUGHA P E, RIEDELB H. A liquid phase sintering model:Application to Si3N4and WC-Co[J]. Acta Materialia,1997, 45 (7) : 2995 –3003. DOI: 10.1016/S1359-6454(96)00378-3 |

| [10] | ALLIBERT C H. Sintering features of cemented carbides WC-Co processed from fine powders[J]. International Journal of Refractory Metals & Hard Materials,2001, 19 (1) : 53 –61. |

| [11] | SHERIF EL-ESKANDARANY M, AMIR MAHDAY A. Synthesis and characterizations of ball-milled nano-crystalline WC and nano-composite WC-Co powders and subsequent consolidations[J]. Journal of Alloys and Compounds,2000, 312 : 315 –325. DOI: 10.1016/S0925-8388(00)01155-5 |

| [12] | 谢宏, 肖逸锋, 贺跃辉, 等. 低压烧结对硬质合金组织和性能的影响[J]. 中国钨业,2006, 21 (6) : 27 –31. XIE H, XIAO Y F, HE Y H, et al. Effects of sinter-HIP on microstructure and properties of cemented carbides[J]. China Tungsten Industry,2006, 21 (6) : 27 –31. |

| [13] | 王忆民. "高温粉末"和气压烧结对YG8硬质合金性能的影响[J]. 硬质合金,2005, 22 (2) : 86 –89. WANG Y M. Effect of high temperature powder WC and sintering process on properties of YG8 cemented carbide[J]. Cemented Carbide,2005, 22 (2) : 86 –89. |

| [14] | 张启礼, 孔立峰, 高引慧. 纳米WC-10Co硬质合金粉末的低压烧结[J]. 材料研究与应用,2007, 1 (1) : 31 –33. ZHANG Q L, KONG L F, GAO Y H. The low-pressure sintering of nano-structured WC-10Co composite powder prepared by high energy ball milling[J]. Materials Research and Application,2007, 1 (1) : 31 –33. |

| [15] | 李广生. 超细WC-Co硬质合金的磁性能与金相分析[J]. 中国钨业,2008, 23 (2) : 33 –35. LI G S. Magnetic properties and metallographic of ultra-fine WC-Co cemented carbide[J]. China Tungsten Industry,2008, 23 (2) : 33 –35. |

| [16] | ROEBUCK B. Terminnology,testing,properties,imaging and models for fine grained hard materials[J]. International Journal of Refractory Metals & Hard Materials,1995, 13 (5) : 265 –279. |

2016, Vol. 44

2016, Vol. 44