文章信息

- 杨守杰, 邢清源, 于海军, 王玉灵, 臧金鑫, 戴圣龙

- YANG Shou-jie, XING Qing-yuan, YU Hai-jun, WANG Yu-ling, ZANG Jin-xin, DAI Sheng-long

- 一种新型高锌Al-Zn-Mg-Cu合金的热处理工艺

- Heat-treatment Process of a New High Zinc Al-Zn-Mg-Cu Alloy

- 材料工程, 2016, 44(12): 41-47

- Journal of Materials Engineering, 2016, 44(12): 41-47.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.12.007

-

文章历史

- 收稿日期: 2016-05-29

- 修订日期: 2016-09-21

2. 北京市先进 铝合金材料及应用工程技术研究中心, 北京 100095

2. Beijing Advanced Engineering and Application Research Center of Aluminum Materials, Beijing 100095, China

通常认为抗拉强度超过1500MPa的钢为超高强度钢,按照相同的比强度,可认为抗拉强度超过500MPa的铝合金为超高强度铝合金,这样将有多种铝合金达到超高强度级别。因此,研究领域更倾向于参照典型的超高强度钢AerMet100(抗拉强度1930MPa)来定义超高强度钢合金,照此,笔者认为超高强度铝合金的抗拉强度需超过640MPa。目前,工业上最主要的超高强铝合金是Al-Zn-Mg-Cu系铝合金,欧美国家在此领域的研究始终处于世界领先地位,从7075合金开始,经过高纯化及微合金化等技术的发展,目前已经发展至7055和7085等合金,且已作为关键材料大量应用于各型飞机结构件。同时受到航空航天和军工等领域不断追求材料减重目标的影响,对Al-Zn-Mg-Cu系铝合金的强度要求不断提高。大量研究表明[1-6],提高Al-Zn-Mg-Cu系铝合金的Zn/Mg比值是提高合金强度的重要途径之一。但是,提高Zn/Mg比值将大大增加合金在铸造过程中的热裂倾向和随后处理过程中的冷裂倾向。因此,如何合理、稳定地控制铸造时的工艺参数,是高Zn铝合金首先需要解决的工程问题[7-11]。本研究在1.5t级的中试线上成功铸造出了φ75,φ165,φ298mm规格的Zn含量达9.6%的7A95合金,Zn/Mg比值接近4.8。本工作针对φ75mm规格的7A95合金铸锭开展系统的研究,铸锭经均匀化、挤压、固溶、时效处理后,进行显微组织、力学性能和拉伸断口等分析测试,重点探索单级时效和三级时效处理对合金组织和综合力学性能的影响。

1 实验材料及方法本实验采用1.5吨级直冷铸造设备制备φ75mm的7A95合金铸锭,实验原材料选用高纯铝锭、镁锭、锌锭以及优质的Al-50%Cu(质量分数,下同)和Al-4.0%Zr中间合金,合金的名义成分和实际成分如表 1所示。

| Element | Zn | Mg | Cu | Zr | Fe | Si | Cr | Mn | Al |

| Nominal composition | 8.8-10.0 | 1.5-2.5 | 2.0-2.6 | 0.08-0.15 | 0.15 | 0.1 | 0.05 | 0.05 | Bal |

| Actual composition | 9.66 | 2.02 | 2.20 | 0.11 | 0.002 | 0.005 | 0.001 | 0.001 | Bal |

| Note:the single value is the maximum of the element content. | |||||||||

合金铸锭经过均匀化、热挤压和固溶处理后,再进行不同的单级时效和三级时效。单级时效共选取7个时效温度,分别为110,120,135,145,155,165,175℃,时效时长为0~36h,热处理制度如表 2所示;三级时效首先进行120℃/24h第一级时效处理,然后选取不同的第二级时效制度(温度:175,190,200,210℃;时间:5,15,30,60min)和第三级时效制度(温度:120,135℃;时间:0~36h)进行交叉实验,热处理制度如表 3所示。最终对合金试样进行分析测试。合金金相观察采用LEICA DM 2500M型光学显微镜;DSC测试采用NETZSCH DSC 204 F1型差热分析仪;硬度测试采用INNOVATEST NEXUS 3000型布氏硬度仪;拉伸试验采用WDW-100型拉伸试验机;断口分析采用CAMSACAN-3100扫描电镜进行观察。

| No | T6 aging process |

| 1 | 110℃/(0-36h) |

| 2 | 120℃/(0-36h) |

| 3 | 135℃/(0-36h) |

| 4 | 145℃/(0-36h) |

| 5 | 155℃/(0-36h) |

| 6 | 165℃/(0-36h) |

| 7 | 175℃/(0-36h) |

| No | First aging process | Second aging process | Third aging process |

| 1 | 120℃/24h | 175℃/(5,15,30,60min) | 120℃/(0-36h) |

| 2 | 120℃/24h | 190℃/(5,15,30,60min) | 120℃/(0-36h) |

| 3 | 120℃/24h | 200℃/(5,15,30,60min) | 120℃/(0-36h) |

| 4 | 120℃/24h | 210℃/(5,15,30,60min) | 120℃/(0-36h) |

| 5 | 120℃/24h | 175℃/(5,15,30,60min) | 135℃/(0-36h) |

| 6 | 120℃/24h | 190℃/(5,15,30,60min) | 135℃/(0-36h) |

| 7 | 120℃/24h | 200℃/(5,15,30,60min) | 135℃/(0-36h) |

| 8 | 120℃/24h | 210℃/(5,15,30,60min) | 135℃/(0-36h) |

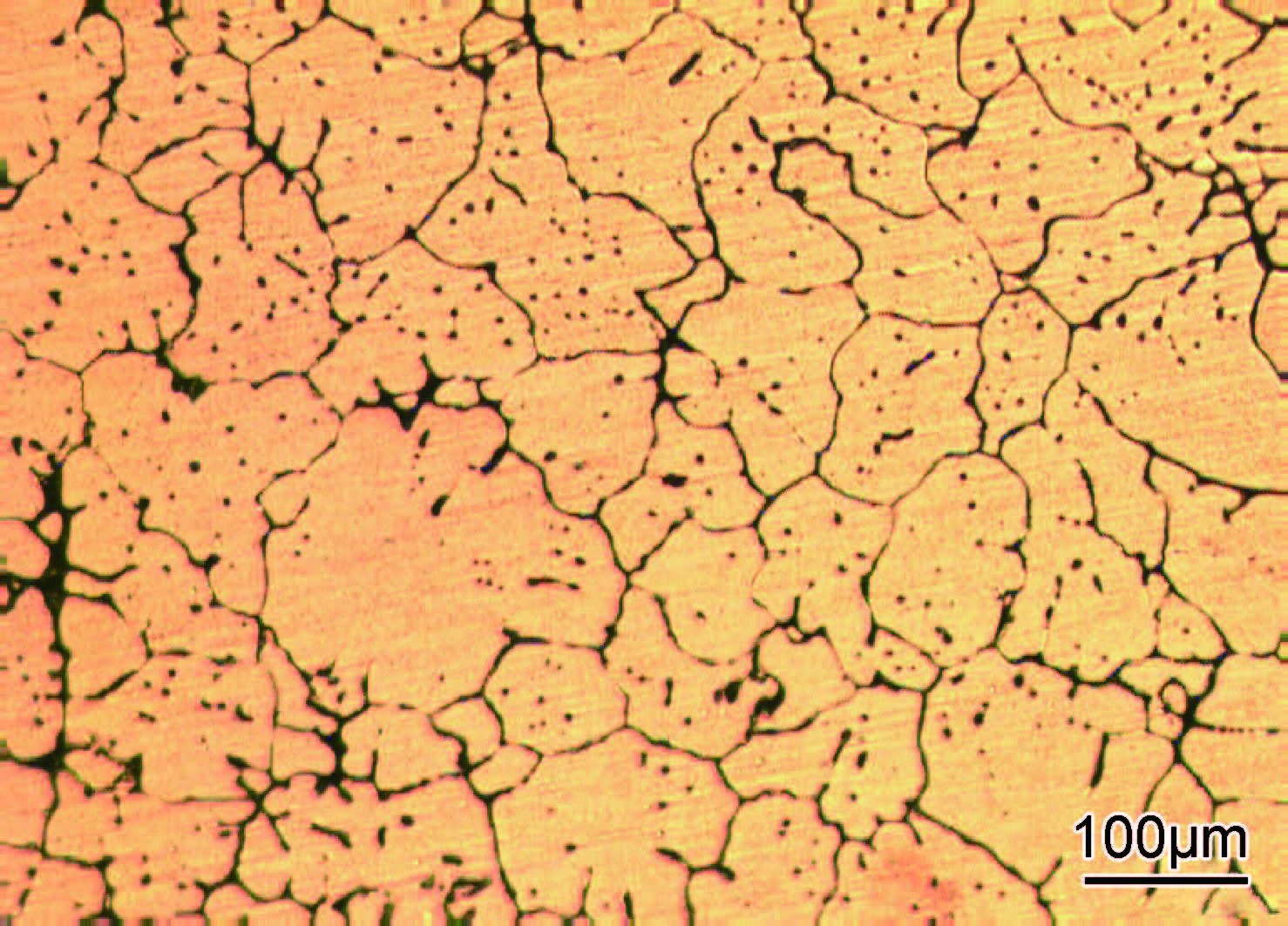

本实验制备的7A95铝合金的铸态组织如图 1所示。由图 1可以看出,合金的铸态组织为典型的蔷薇状组织,晶粒尺寸在100μm左右,较为均匀;晶界相较少,存在非平衡共晶组织;晶内弥散分布一定量的第二相颗粒。相关文献分析认为[12-15],晶界相为T相(AlZnMgCu四元相)和含T相(AlZnMgCu四元相)与θ相(Al2Cu)的伴生组织,而晶内为含有Cu元素的η相(Mg(Zn,Cu)2)。

|

图 1 7A95铝合金铸态显微组织 Fig. 1 Microstructure of as-cast 7A95 alloy |

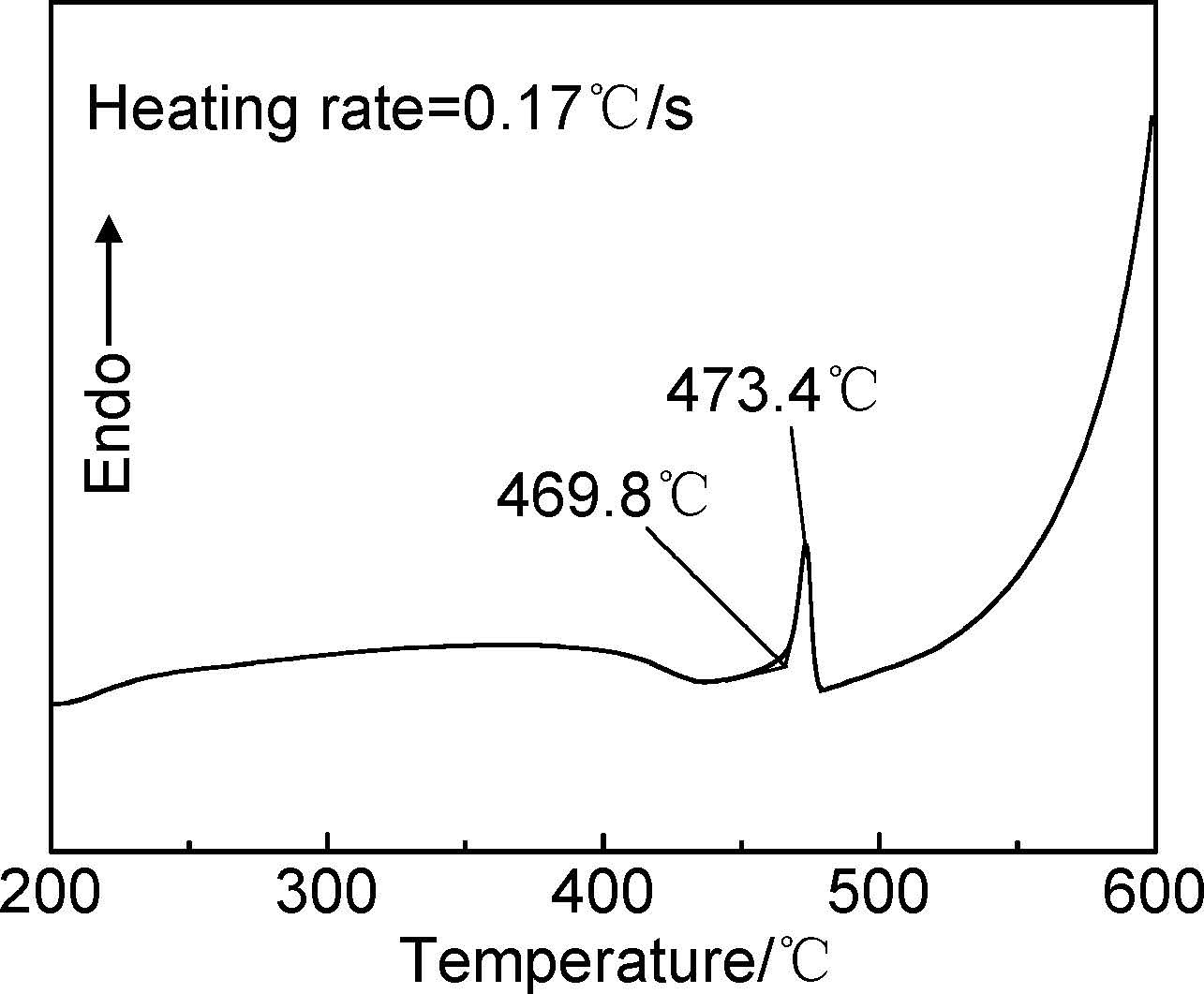

图 2所示为7A95铝合金铸锭DSC分析结果。由图 2可以看出,在温度为473.4℃处存在一个明显的吸热峰,该吸热峰起始温度为469.8℃,这说明合金中的低熔点共晶相的开始熔解温度不高于470℃。因此,7A95铝合金的均匀化处理工艺确定为465℃/24h,空冷。

|

图 2 7A95铝合金铸锭DSC分析结果 Fig. 2 DSC analysis results of 7A95 alloy ingot |

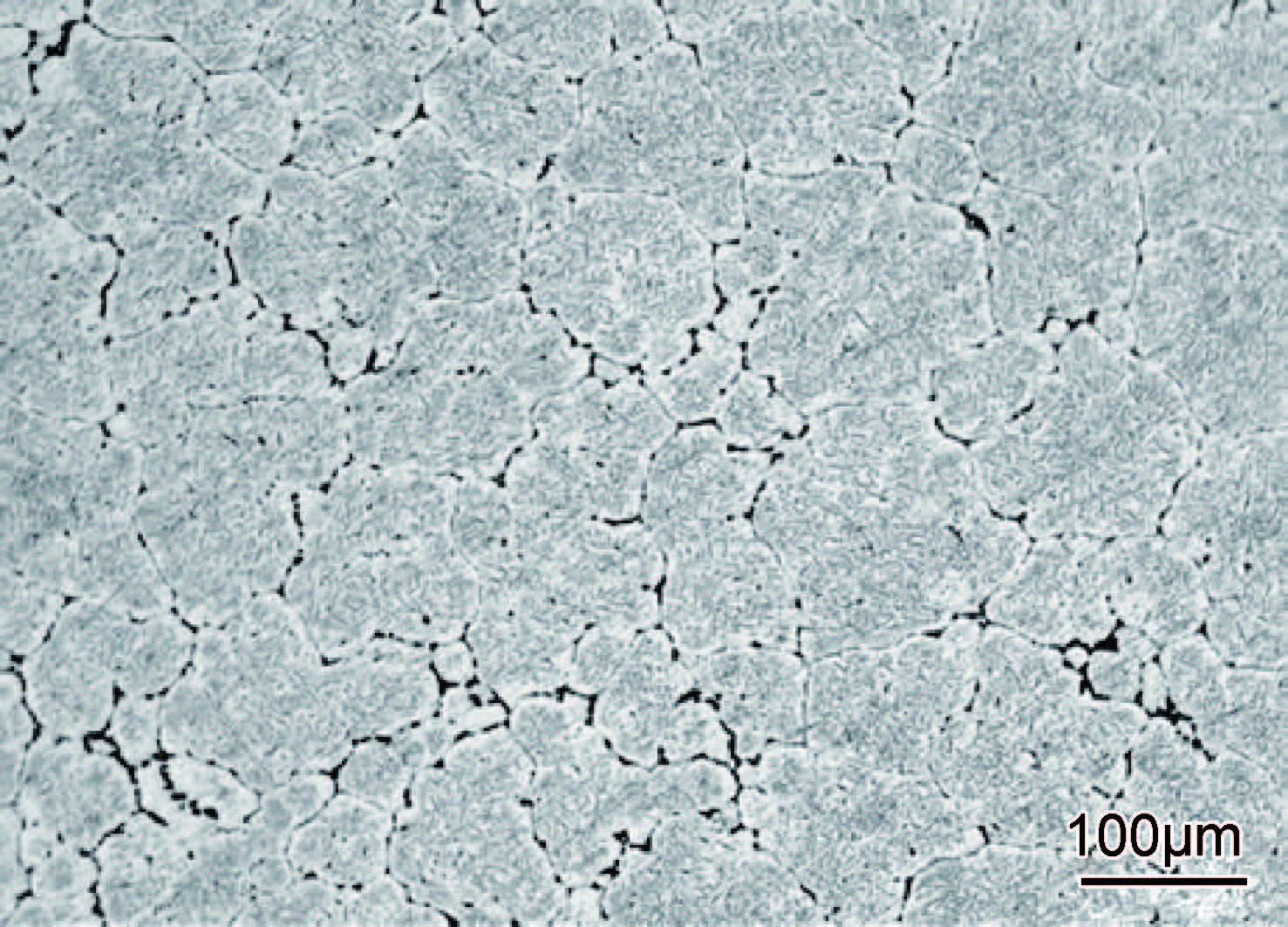

图 3所示为7A95铝合金均匀化热处理后的显微组织。对比图 1可以看出,合金经过均匀化热处理后,晶界不连续,晶界相明显回溶,达到了均匀化处理的效果。

|

图 3 7A95铝合金均匀化热处理后显微组织 Fig. 3 Microstructure of 7A95 alloy ingot after homogenization heat-treatment |

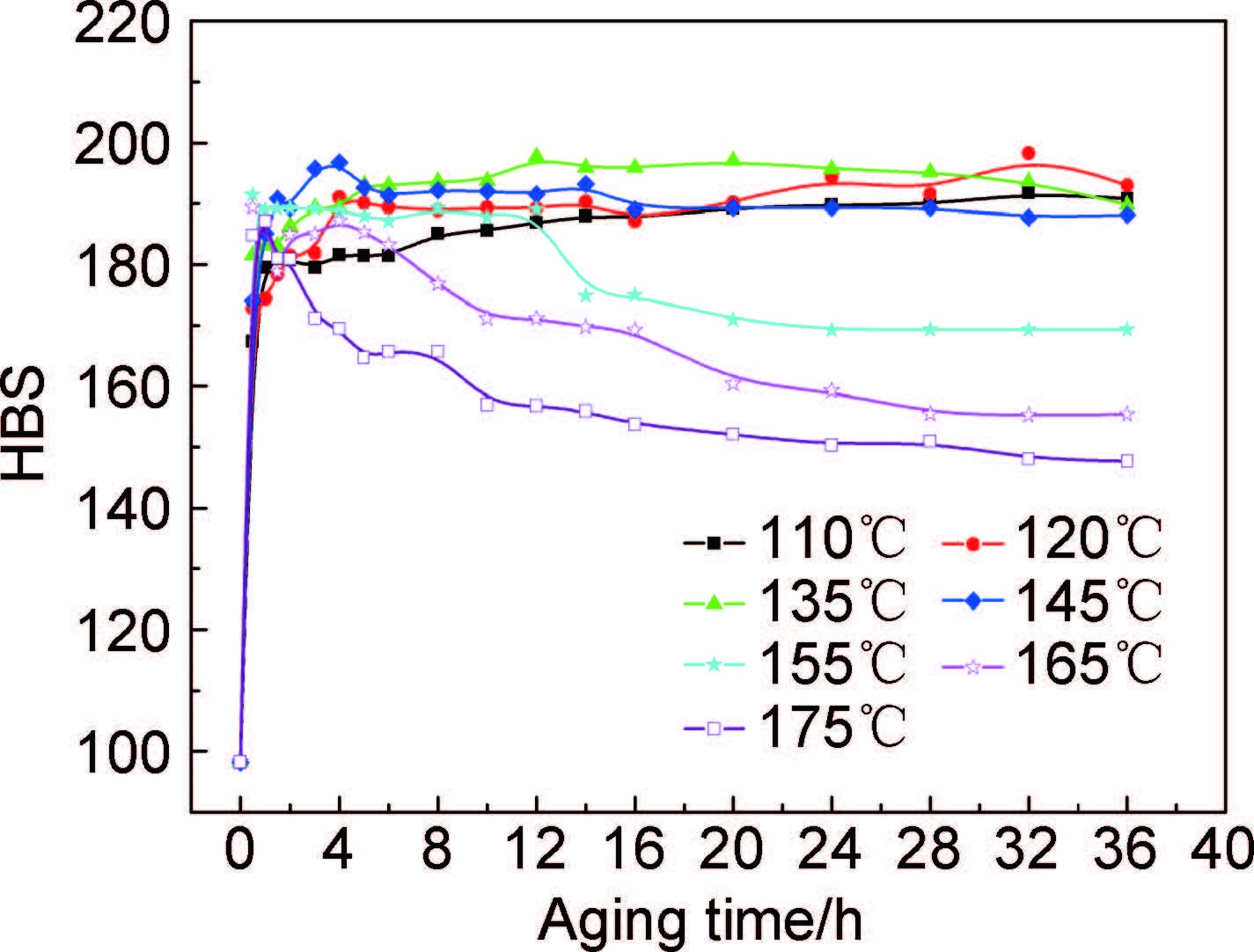

图 4为7A95合金在110~175℃单级时效时的硬化曲线。由图 4可以看出,在时效开始阶段,该合金的7条时效硬化曲线均迅速上升,较低温度的时效硬化曲线达峰值后,进入一个较长时间的时效平台,之后会出现不同程度的下降趋势;较高温度的时效硬化曲线达到峰值后,则呈现较快速率的下降趋势。

|

图 4 7A95铝合金不同温度单级时效硬化曲线 Fig. 4 Hardness-aging time curves of 7A95 alloy at different temperatures |

在110℃和120℃下,合金的时效硬化响应速率稍慢于较高温度条件,12h后呈现一个较长时间的时效平台,120℃下的时效平台的平均硬度值略高于110℃的对应值。

在135℃和145℃下,合金的时效响应速率加快。135℃时效硬化曲线在12h达到峰值硬度,之后进入较长时间的时效平台,24h后出现下降趋势;145℃时效硬化曲线在4h达到硬度峰值,之后曲线略有下降进入长时间的时效平台;135℃/12h时,合金的硬度值最高,达到197.7HBS。

在155,165℃和175℃下,合金的时效响应十分迅速,曲线达到硬度峰值后呈现急剧下降的趋势,而且在实验时间36h内,硬度值已经下降到很低的程度。综合来看,在135℃下,7A95合金的时效硬化曲线最优,12h达到硬度峰值点197.7HBS;而在120℃时效24h后,合金的硬度值与135℃对应时间下的硬度值相当。因此,7A95合金的单级时效温度可以选在135℃,时效时间在12~24h之间;时效温度也可以选在120℃,时间为24~36h。本实验单级时效力学性能测试选择的制度为135℃/12h。

2.3 三级时效三级时效又称RRA工艺,其要点是:首先对铝合金进行第一级峰时效处理,然后进行短时高温回溶处理,第三级再进行峰时效。本工作综合考虑7A95合金单级时效动力学研究结果,7A95合金的单级峰时效工艺有两种选择:120℃/24~36h,或者采取135℃/12~24h。参考7055合金相关资料可知,7000系铝合金的高温回溶处理一般在175~210℃之间。因此,本工作进行的三级时效研究如表 3所示。

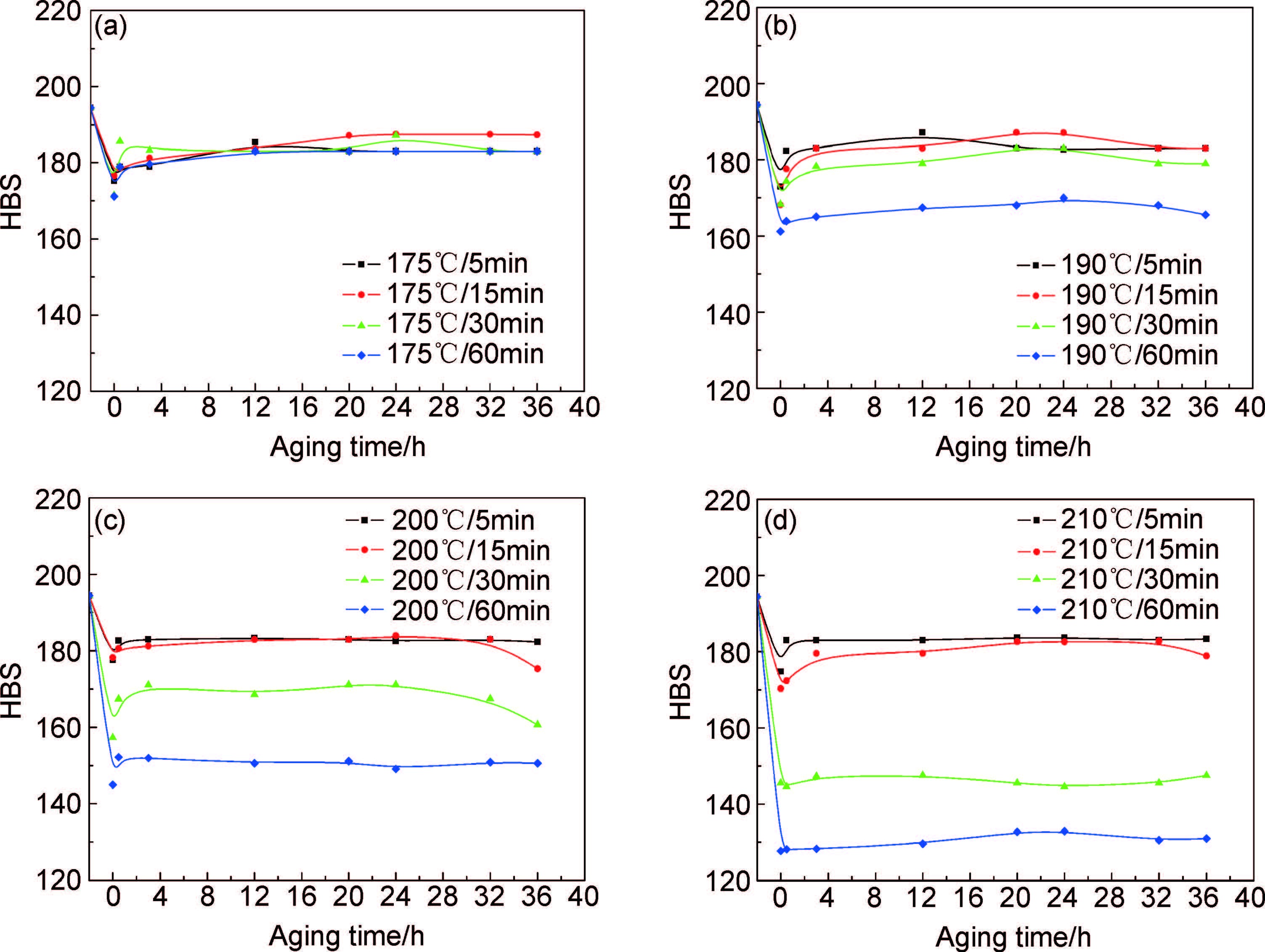

图 5所示为第三级时效温度为120℃时,7A95合金的时效硬化曲线。所有曲线的起始点均是第一级时效后的硬度值。从图 5中可以看出,合金在不同的第二级时效处理后,时效硬化曲线差别较大;由图 5(a)可知,第二级时效温度为175℃时,三级时效后硬度值差别较小;第二级时效温度为190℃时,5,15,30min对应的硬度值相差不大(见图 5(b));如图 5(c),(d)所示,第二级时效温度为200,210℃时,5,15min对应的硬度值较高,而30,60min对应的硬度值明显降低。

|

图 5 三级时效温度为120℃的7A95铝合金时效硬化曲线 (a)175℃;(b)190℃;(c)200℃;(d)210℃(第二级温度) Fig. 5 Hardness-aging time curves of 7A95 alloy at the aging temperature of 120℃ (a)175℃;(b)190℃;(c)200℃;(d)210℃ |

除此之外,从图 5中还可看出,本实验工艺条件下,第三级时效后的硬度值均小于第一级时效的峰值;在175,190℃时,随着三级时效时间的延长,硬度值均有一个增加的过程(见图 5(a),(b));在200,210℃时,随着三级时效时间的延长,硬度值几乎不变(如图 5(c),(d)所示)。

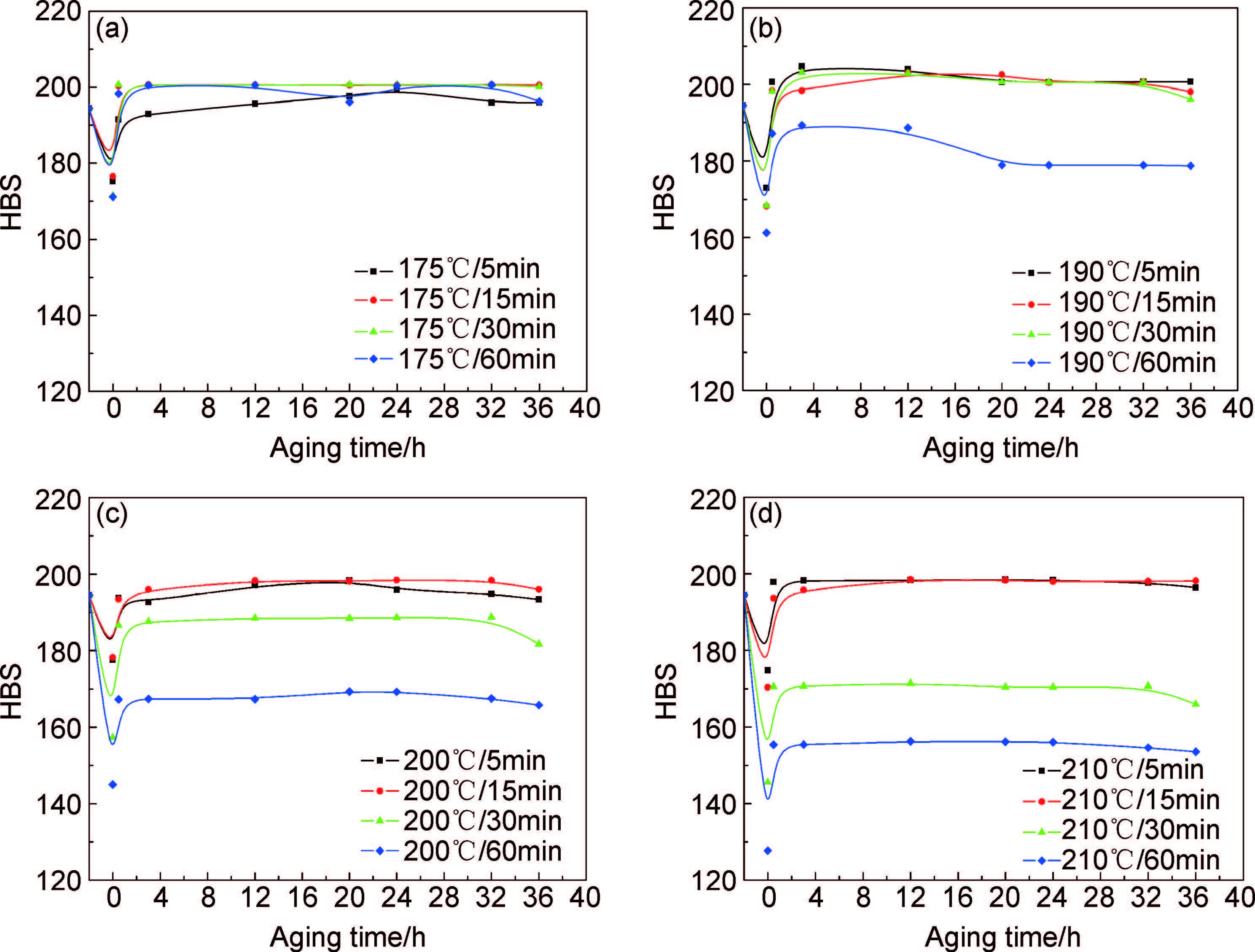

图 6所示为第三级时效温度为135℃时,7A95合金的时效硬化曲线。所有曲线的起始点同样均为第一级时效后的硬度值。从图 6可以看出,第三级时效温度为135℃时,三级时效后的硬度可以高于单级时效后的硬度,尤其是第二级时效温度为175,190℃时,最高硬度可以达到200HBS以上。第二级时效温度为175℃时,不同的第二级时效处理时间后的三级时效硬化曲线的差别相对较小,5,60min对应的硬度值较低(见图 6(a)),因此,较好的第二级时效处理时间为15,30min。第二级时效温度为190℃时,5,15,30min对应的硬度值较高,而且比较稳定,而60min对应的硬度值较低,且始终低于单级时效后的硬度值(见图 6(b))。如图 6(c),(d)所示,第二级时效温度为200,210℃时,只有5,15min对应的硬度值尚可,30,60min时,硬度值很低。

结合图 5和图 6分析,7A95合金的三级时效制度为:120℃/24h+190℃/(5~30min)+135℃/(3~32h)。在该制度下,三级时效后的硬度值高于单级时效后的硬度值。

2.4 力学性能及微观组织针对单级时效135℃/12h和三级时效120℃/24h+190℃/5min+135℃/3h,对7A95合金进行室温拉伸性能测试,测试结果如表 4所示。从表 4可以看出,相比于单级时效,三级时效RRA下的7A95合金挤压棒材的抗拉强度和屈服强度明显高于单级时效T6下的测试结果,与硬度测试结果规律一致,其抗拉强度、屈服强度和伸长率分别为764.0,749.0MPa和7.2%。

|

图 6 三级时效温度为135℃的7A95铝合金时效硬化曲线 (a)175℃;(b)190℃;(c)200℃;(d)210℃(第二级温度) Fig. 6 Hardness-aging time curves of 7A95 alloy at the aging temperature of 135℃ (a)175℃;(b)190℃;(c)200℃;(d)210℃ |

| Aging process | σb/MPa | σ0.2/MPa | δ/% |

| 135℃/12h | 727.5 | 718.0 | 9.3 |

| 120℃/24h+190℃/5min+135℃/3h | 764.0 | 749.0 | 7.2 |

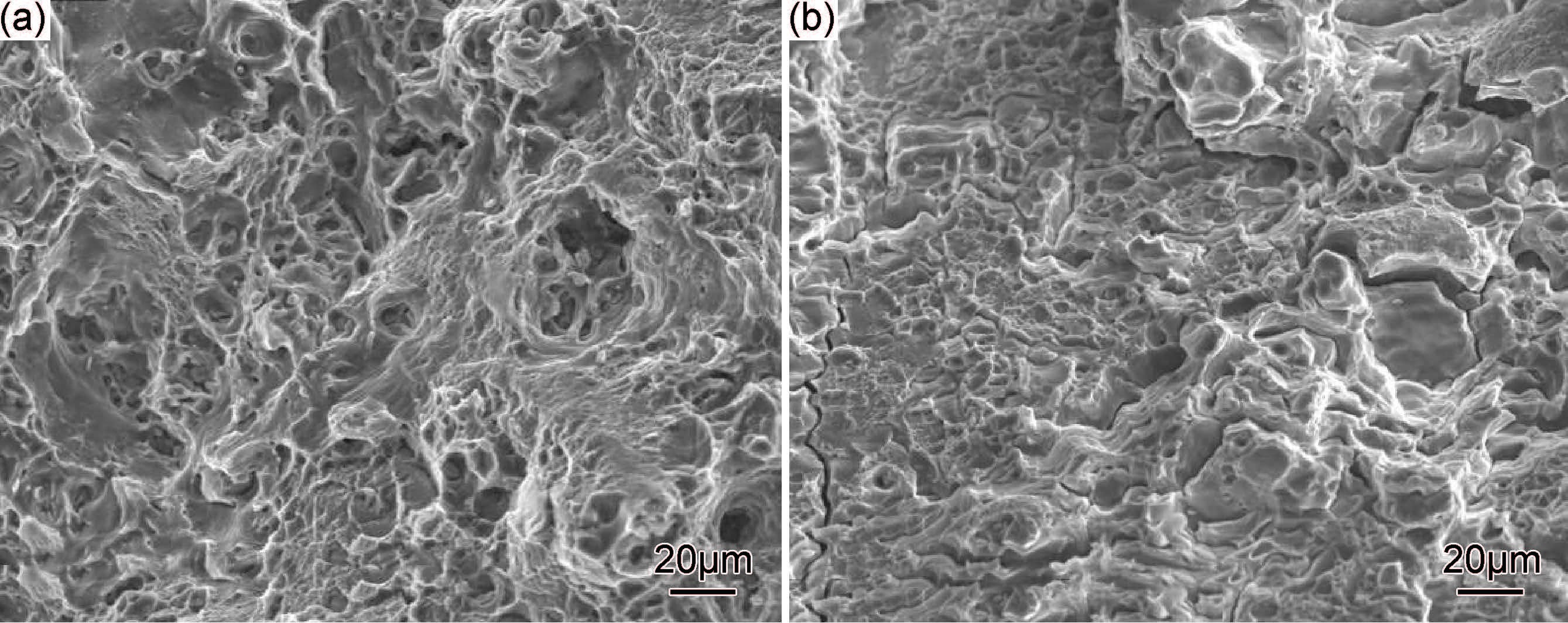

图 7所示为单级时效和三级时效7A95合金的拉伸断口扫描形貌。从图 7可以看出,两种制度下的合金断口均呈韧性断裂,但是,单级时效时韧窝较多,而三级时效的二次裂纹更多,二次裂纹越多表明消耗的断裂能越大。

|

图 7 不同时效处理制度下7A95合金的SEM断口形貌 (a)T6;(b)RRA Fig. 7 SEM fracture morphologies of 7A95 alloy at different aging conditions (a)T6;(b)RRA |

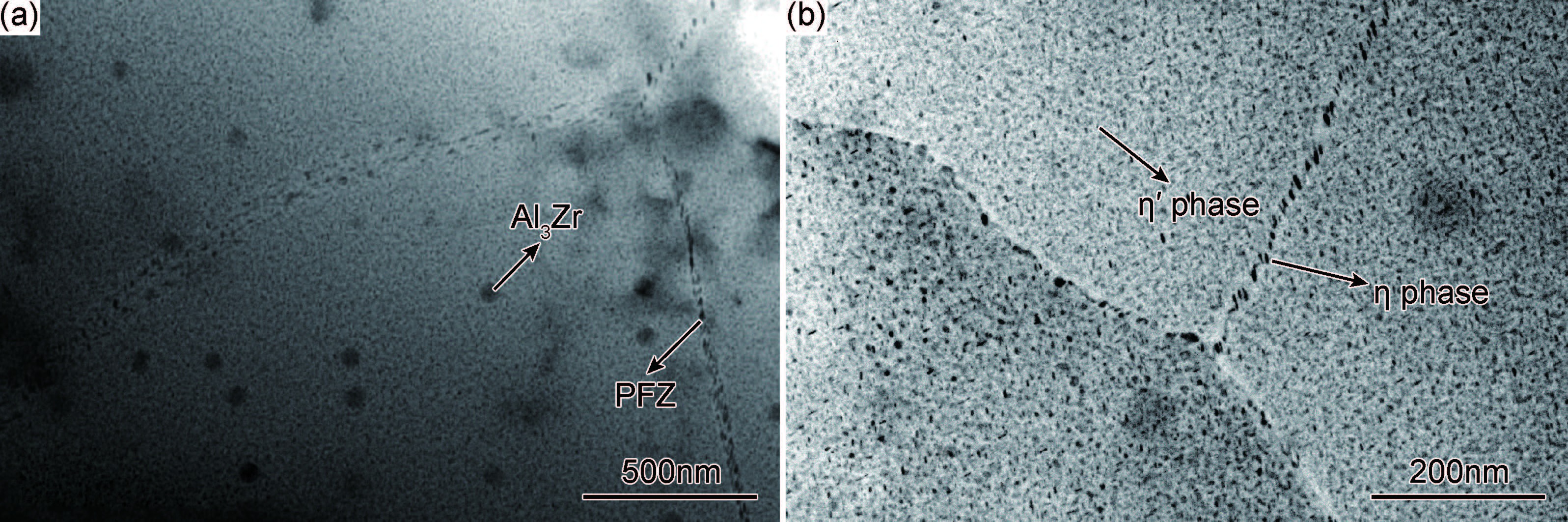

本工作对T6和RRA状态下的试样进行了透射电镜观察,两者的微观组织差别不大。图 8所示为RRA下的透射电镜照片,由图 8可以看出,RRA状态下晶界析出相呈断续状,无沉淀析出带PFZ较窄,晶内η′相密度非常大。结果表明:晶内主要析出相为η′相,圆形颗粒为Al3Zr相,晶界析出相为η相。

|

图 8 RRA态条件下7A95铝合金的透射电镜照片 (a)Al3Zr/PFZ;(b)η′相/η相 Fig. 8 TEM images of 7A95 alloy at the RRA condition (a)Al3Zr/PFZ;(b)η′ phase/η phase |

据相关文献报道[16],7000系铝合金在时效处理过程中的沉淀相析出顺序为:α相(过饱和固溶体)→GP区→η′相→η相。但是,在不同的时效制度下,析出相的种类和数量均存在差异。研究证实[17]:单级时效T6下,合金中的析出强化相主要由GP区和η′相构成;三级时效RRA下,合金中的析出强化相主要由η′相和少量的η相构成。

三级时效处理中第二级为高温短时时效处理,也叫做回归处理。其基本原理如下:合金在一级峰时效状态下进行第二级高温回归,合金中的强化析出相将发生部分溶解,同时晶界相粗化并变得不连续,随后进行第三级时效时,合金基体中又重新析出强化相。原理示意图参见图 9。其中曲线D所示为析出强化相(η′相和η相)溶解导致其数量减少的过程,曲线P所示为部分η′相转变为η相以及从基体中重新析出强化相的变化过程,而曲线R则是由曲线D和P合并得到。由曲线R可以看出,在高温回归处理初期,基体中进行的主要转变为强化相的溶解,析出相数量减少,曲线明显下降;随着高温回归处理时间的延长,析出相数量逐渐增加,曲线回升;但继续延长高温回归处理时间,曲线因η相的聚集导致析出相质点数量减少而下降[18-26]。

|

图 9 铝合金RRA高温回归过程中脱溶相数量的变化 Fig. 9 Variety of quantity of phases in Al alloy during the retrogression progress in RRA |

从RRA工艺原理的论述中可以看出,在高温回归后的再时效处理时,强化相将从过饱和固溶体中重新析出,并弥散分布于基体中。因此,从原理上讲,RRA可以获得与原T6态相同或者略低的强度,但是本研究中发现,RRA处理后合金强度高于T6态的强度。分析其原因认为:(1)120℃/24h峰时效时的析出相可能以GP区为主,而135℃/3h补充时效时,合金中析出相以η′相为主,而η′相的强化效果优于GP区;(2)7A95合金中的Zn元素含量高达9.6%,合金固溶后过饱和度大,即使在一级、二级时效后,基体中的溶质原子仍然大量残留,在随后的第三级135℃/3h时效时,迅速析出大量强化相。因此,不论在高温回归阶段,还是在时效阶段,η′相很容易从过饱和固溶体中析出,弥散分布于整个基体内,从而使得该合金在RRA状态下的抗拉强度明显优于T6状态。

3 结论(1) 制备的7A95铝合金铸锭组织细小均匀,晶界相较少,经过465℃/24h均匀化热处理后,晶界不连续,晶界相明显回溶,证明该均匀化制度是合适的。

(2) 确定了7A95合金最优的单级时效制度为135℃/12h,峰值硬度可达197.7HBS,抗拉强度、屈服强度和伸长率分别为727.5,718.0MPa和9.3%。

(3) 7A95铝合金经三级时效处理后的力学性能优于单级时效制度,采用120℃/24h+190℃/5min+135℃/3h处理后,其硬度值达到204.7HBS,抗拉强度、屈服强度和伸长率分别可为764.0,749.0MPa和7.2%。

| [1] | NAKAI M, ETO T. New aspects of development of high strength aluminum alloy for aerospace applications[J]. Mater Sci Eng:A,2000, 285 (10) : 62 –68. |

| [2] | 赵晓东, 韩连华, 陈慧琴, 等. 时效预处理态Al-Zn-Mg-Cu合金热变形及其后热处理过程中的晶粒组织的演变[J]. 稀有金属材料与工程,2015, 44 (4) : 982 –988. ZHAO X D, HAN L H, CHEN H Q, et al. Grain evolution during hot deformation and subsequent heat treatment processes of as-aging pre-treated Al-Zn-Mg-Cu alloy[J]. Rare Metal Materials and Engineering,2015, 44 (4) : 982 –988. |

| [3] | 夏涛, 陈子勇, 聂祚仁. 高锌超高强铝合金微观组织及力学性能研究[J]. 热加工工艺,2015, 44 (2) : 50 –53. XIA T, CHEN Z Y, NIE Z R. Microstructure and mechanical properties of ultra-high strength aluminum alloy with high zinc content[J]. Hot Working Technology,2015, 44 (2) : 50 –53. |

| [4] | 曾渝, 尹志民, 潘青林. 超高强铝合金的研究现状及发展[J]. 中南工业大学学报,2002, 33 (6) : 592 –595. ZENG Y, YIN Z M, PAN Q L. Present research and developing of ultra high strength aluminium alloys[J]. Journal of Central South University of Technology,2002, 33 (6) : 592 –595. |

| [5] | 戴晓元, 夏长青, 孙振起. Al-9.0Zn-2.5Mg-1.2Cu-0.12Sc-0.15Zr合金的组织和性能[J]. 中国有色金属学报,2007, 17 (3) : 396 –401. DAI X Y, XIA C Q, SUN Z Q. Microstructure and properties of Al-9.0Zn-2.5Mg-1.2Cu-0.12Sc-0.15Zr alloy[J]. The Chinese Journal of Nonferrous Metals,2007, 17 (3) : 396 –401. |

| [6] | STARKE E A, STALEY J T. Application of modern aluminum alloys to aircraft[J]. Progress in Aerospace Sciences,1996, 32 : 131 –172. DOI: 10.1016/0376-0421(95)00004-6 |

| [7] | 潘复生, 张丁非. 铝合金及应用[M]. 北京: 化学工业出版社, 2006 . PAN F S, ZHANG D F. Aluminum Alloy and Its Application[M]. Beijing: Chemical Industry Press, 2006 . |

| [8] | CONG F G, ZHAO G, JIANG F, et al. Effect of homogenization treatment on microstructure and mechanical properties of DC cast 7X50 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China,2015, 25 : 1027 –1034. DOI: 10.1016/S1003-6326(15)63694-9 |

| [9] | 黄元春, 刘宇, 肖政兵, 等. 时效处理对Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr合金超声铸锭轧件组织与抗腐蚀性能的影响[J]. 粉末冶金材料科学与工程,2015, 20 (2) : 280 –287. HUANG Y C, LIU Y, XIAO Z B, et al. Effect of aging treatment on microstructure and corrosion properties of plate rolling with ultrasonic casting Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr aluminum alloy ingot[J]. Materials Science and Engineering of Powder Metallurgy,2015, 20 (2) : 280 –287. |

| [10] | 舒文祥, 侯陇刚, 刘君城, 等. 先进高强韧Al-Zn-Mg-Cu合金凝固和均匀化组织及相构成[J]. 北京科技大学学报,2014, 36 (11) : 1534 –1539. SHU W X, HOU L G, LIU J C, et al. Microstructure and phase components of as-cast and homogenized advanced Al-Zn-Mg-Cu alloys with high strength and toughness[J]. Journal of University of Science and Technology Beijing,2014, 36 (11) : 1534 –1539. |

| [11] | 张新明, 吴泽政, 刘胜胆, 等. 固溶处理对7A55铝合金局部腐蚀性能的影响[J]. 材料工程,2014 (4) : 26 –33. ZHANG X M, WU Z Z, LIU S D, et al. Influence of solution heat treatment on localized corrosion of 7A55 aluminum alloy[J]. Journal of Materials Engineering,2014 (4) : 26 –33. |

| [12] | 滕海涛, 熊柏青, 张永安, 等. 高Zn含量Al-Zn-Mg-Cu系铝合金的凝固态显微组织[J]. 中国有色金属学报,2015, 25 (4) : 852 –865. TENG H T, XIONG B Q, ZHANG Y A, et al. Solidification microstructure of high zinc-containing Al-Zn-Mg-Cu alloys[J]. The Chinese Journal of Nonferrous Metals,2015, 25 (4) : 852 –865. |

| [13] | LI Y X, LI P, ZHAO G. The constituents in Al-10 Zn-2.5Mg-2.5Cu aluminum alloy[J]. Mater Sci and Eng:A,2005, 397 (1-2) : 204 –208. DOI: 10.1016/j.msea.2005.02.013 |

| [14] | MONDAL C, MUKHOPADHYAY A K. On the nature of T(Al2Mg3Zn3) and S(Al2CuMg) phases present in as-cast and annealed 7055 aluminum alloy[J]. Materials Science and Engineering:A,2005, 391 (1-2) : 367 –376. DOI: 10.1016/j.msea.2004.09.013 |

| [15] | 李国爱.700MPa级超高强铝合金锻件成分设计及制备工艺研究[D].北京:北京航空材料研究院,2012. LI G A.Research on the composition design and preparation technology of 700MPa ultra-high strength aluminum alloy[D].Beijing:Beijing Institute of Aeronautical Materials,2012. |

| [16] | 宁爱林.析出相及其分布对高强铝合金力学性能的影响[D].长沙:中南大学,2007. NING A L.The effect of precipitation and its distribution to high strength aluminum alloy[D].Changsha:Central South University,2007. http://www.oalib.com/references/18636221 |

| [17] | KNIGHT S P, BIRBILIS N, MUDDLE B C, et al. Correlations between intergranular stress corrosion cracking,grain-boundary microchemistry,and grain-boundary electrochemistry for Al-Zn-Mg-Cu alloys[J]. Corrosion Science,2010, 52 (12) : 4073 –4080. DOI: 10.1016/j.corsci.2010.08.024 |

| [18] | 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2005 . WANG Z T, TIAN R Z. Aluminum Alloy and Its Processing Manual[M]. Changsha: Central South University Press, 2005 . |

| [19] | PAUL A, ZHANG Y. Heat treatment of 7xxx series aluminum alloys-some recent developments[J]. Transactions of Nonferrous Metals Society of China,2014, 24 : 2003 –2017. DOI: 10.1016/S1003-6326(14)63306-9 |

| [20] | GROSVENOR A.Microstructural evolution during retrogression and reaging treatment of aluminum alloy 7075[D].Melbourne:Monash University,2008. |

| [21] | AMS 2772E. Heat Treatment of Aluminum Alloy Raw Materials[M]. Warrendale,USA: International, 2008 : 16 -20. |

| [22] | KNIGHT S P.Stress corrosion cracking of Al-Zn-Mg-Cu alloys:effects of heat-treatment,environment,and alloy composition[D].Melbourne:Monash University,2008. |

| [23] | KNIGHT S P, BIRBILIS N, MUDDLE B C, et al. Correlations between intergranular stress corrosion cracking,grain-boundary microchemistry,and grain-boundary electrochemistry for Al-Zn-Mg-Cu alloys[J]. Corrosion Science,2010, 52 : 4073 –4080. DOI: 10.1016/j.corsci.2010.08.024 |

| [24] | HUANG L P, CHEN K H, LI S. Influence of grain-boundary pre-precipitation and corrosion characteristics of inter-granular phases on corrosion behaviors of an Al-Zn-Mg-Cu alloy[J]. Materials Science and Engineering:B,2012, 177 : 862 –868. DOI: 10.1016/j.mseb.2012.04.008 |

| [25] | De GEUSER F, DESCHAMPS A. Precipitate characterization in metallic systems by small-angle X-ray or neutron scattering[J]. Comptes Rendus Physique,2012, 13 : 246 –256. DOI: 10.1016/j.crhy.2011.12.008 |

| [26] | DESCHAMPS A, de GEUSER F. Quantitative characterization of precipitate microstructures in metallic alloys using small-angles scattering[J]. Metallurgical and Materials Transactions A,2013, 44 : 77 –86. DOI: 10.1007/s11661-012-1435-7 |

2016, Vol. 44

2016, Vol. 44