文章信息

- 魏汝斌, 李锋, 梁勇芳, 翟文, 张文婷, 陈青香

- WEI Ru-bin, LI Feng, LIANG Yong-fang, ZHAI Wen, ZHANG Wen-ting, CHEN Qing-xiang

- SiC陶瓷表面处理工艺对SiC-AFRP界面粘接性能的影响

- Effects of Surface Treatment Processes of SiC Ceramic on Interfacial Bonding Property of SiC-AFRP

- 材料工程, 2016, 44(12): 35-40

- Journal of Materials Engineering, 2016, 44(12): 35-40.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.12.006

-

文章历史

- 收稿日期: 2015-05-27

- 修订日期: 2016-06-27

2. 山东三达科技发展有限公司, 济南 250031

2. Shandong Sanda Scientific and Technological Development Co., Ltd., Jinan 250031, China

高效抗冲击复合材料具有轻质、高效能、耐腐蚀、抗疲劳性好等防护特性,近年来在单兵装备、陆军装甲武器平台、武装直升机及警民用特种车辆等装甲防护领域得到了广泛应用[1-3]。复合材料界面性能是影响抗冲击复合材料防护性能的主要因素之一。对于陶瓷、纤维、树脂超混杂装甲防护复合材料体系来说,陶瓷无机/有机复合材料界面粘接强度的高低决定了复合材料性能的优劣[4]。SiC陶瓷具有优异的抗弹性能,被认为是最有发展潜力的高性能防护材料之一,但其本身的强共价键造成陶瓷表面惰性,使得其与芳纶等抗弹纤维材料粘接强度较低,这在很大程度上限制了其防弹性能的发挥,有效增强SiC陶瓷/纤维复合材料的界面粘接强度已成为亟待解决的问题[5]。

目前,提高SiC陶瓷/有机纤维界面粘接力主要有两个途径:一是对陶瓷进行表面处理;二是调整粘接剂的成分[6]。陶瓷表面处理的目的是增加接触面积或改变表面极性。处理方法包括机械法和化学法。机械法分为砂纸打磨和喷砂粗化,化学法包括腐蚀和硅烷偶联剂处理等[7]。对于SiC陶瓷来说,机械法处理难度大、成本高,难以满足工业化要求;化学处理法是主要处理方法。SiC陶瓷耐腐蚀性好,常用腐蚀液的腐蚀效果并不明显,强酸、高温、熔盐等虽可对SiC造成明显腐蚀[8-10],但会造成其性能急剧下降,并不适合装甲用SiC的腐蚀。另一方面,偶联剂在材料表面改性中的应用十分广泛[11-13],但适用于SiC/芳纶体系的偶联剂的研究较少。

本工作通过配置重铬酸钾、重铬酸钾+氢氧化钾、铁氰化钾+氢氧化钾3种腐蚀液,考察了无压烧结SiC陶瓷的腐蚀行为,并研究了陶瓷腐蚀工艺,胶黏剂种类,硅烷偶联剂对SiC陶瓷/芳纶纤维增强树脂基复合材料(SiC-AFRP)界面结合的改善作用,提高了SiC-AFRP的界面粘接强度。

1 实验材料与方法 1.1 实验材料实验材料包括无压烧结SiC陶瓷、芳纶平纹布、陶瓷腐蚀液、硅烷偶联剂和胶黏剂。无压烧结SiC陶瓷由扬州北方三山工业陶瓷有限公司提供,相对密度为97%,陶瓷尺寸为50mm×50mm×8mm;芳纶平纹布由杜邦公司K129纤维织造,面密度为410g/m2;陶瓷腐蚀液由重铬酸钾、氢氧化钾、铁氰化钾与去离子水配置;硅烷偶联剂由南京辰工有机硅材料有限公司购得,包括γ-氨丙基三乙氧基硅烷(CG-550)、γ-缩水甘油醚氧丙基三甲氧基硅烷(CG-560)、乙烯基三乙氧基硅烷(CG-151)和N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(CG-792);胶黏剂选用EVA热熔胶膜(VA含量为15%,100%,质量分数,下同,山东三塑集团有限公司)和聚氨酯热熔胶膜(型号U1105f20,上海天念材料科技有限公司)。

1.2 试样制备SiC陶瓷腐蚀:称取一定质量的重铬酸钾粉体,溶于适量水中,缓慢搅拌,直至完全溶解,配置成陶瓷腐蚀液A;按照质量比1:1称取一定质量的重铬酸钾、氢氧化钾,分别溶于水中,之后将两溶液混合均匀,配置成陶瓷腐蚀液B;按照质量比1:1称取一定质量的氢氧化钾、铁氰化钾,分别溶于水中,之后将两溶液混合均匀,配置成陶瓷腐蚀液C。将无压烧结SiC陶瓷块置于陶瓷腐蚀液中,室温下浸泡1~4h,用水冲洗干净,晾干。

SiC陶瓷偶联化处理:将硅烷偶联剂和工业酒精以质量比1:100的比例混合,调节pH至4~5,混合均匀制得偶联剂处理液。将腐蚀后的SiC陶瓷置于偶联剂处理液中浸泡5min,60℃烘干备用。

SiC-AFRP的制备:将处理后的SiC陶瓷与热熔胶膜、芳纶机织布依次铺放,在平板硫化机(XLB-D400×400×1型)上热压成型,成型温度为170℃,成型压力为2MPa,保压时间为60min。

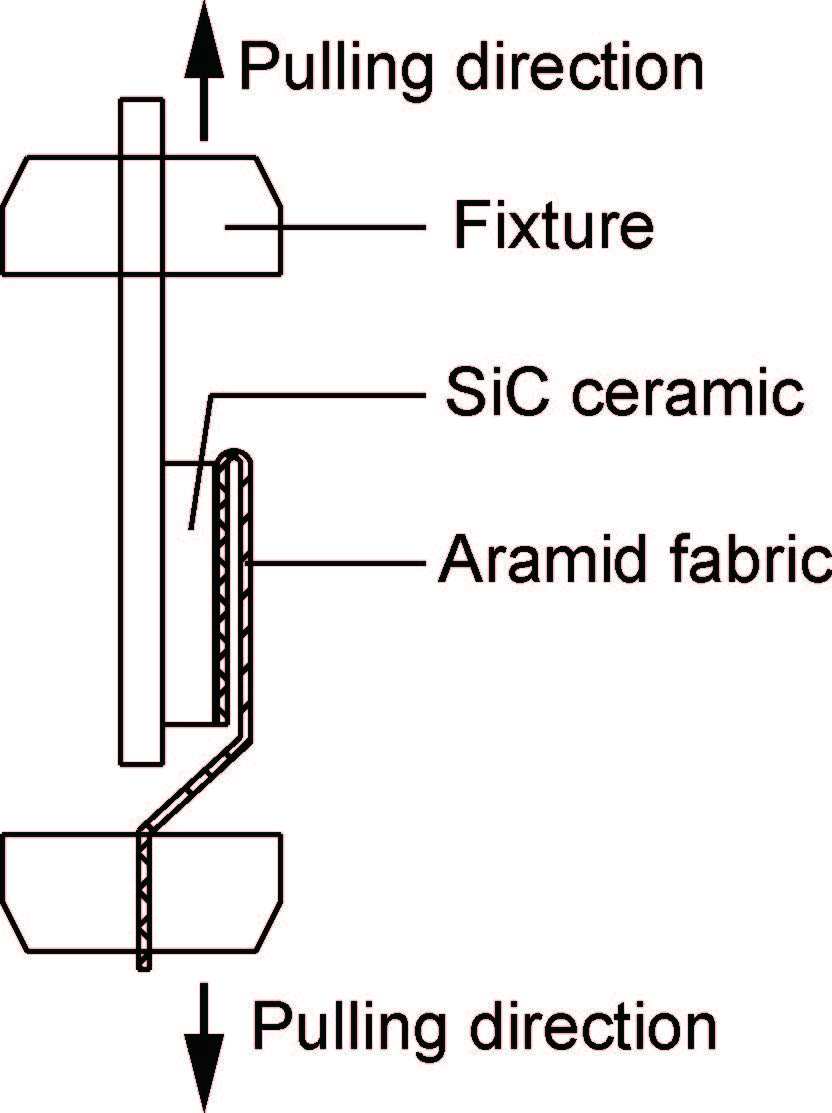

1.3 性能测试与表征采用5966型微机控制电子万能试验机对制备的SiC-AFRP进行界面剥离强度实验,测试方法参照GB/T 15254-2014,在粘接试样的开口端以稳定的速度平行地沿着被粘材料的长度方向逐渐剥离,施加的力通过被粘材料的剥离部分,并且平行于陶瓷面。试样单位宽度上所能承受的平均剥离力为180°剥离强度。实验中,试样夹持器以(100±10)mm/min的速率对试样进行剥离,剥离实验示意图如图 1所示。采用SJ-410型表面粗糙度测量仪测试腐蚀处理前后SiC陶瓷的表面粗糙度;利用QUANTA 200型扫描电子显微镜观察SiC陶瓷试样表面处理前后表面形貌。

|

图 1 剥离实验示意图 Fig. 1 Peel test schematic diagram |

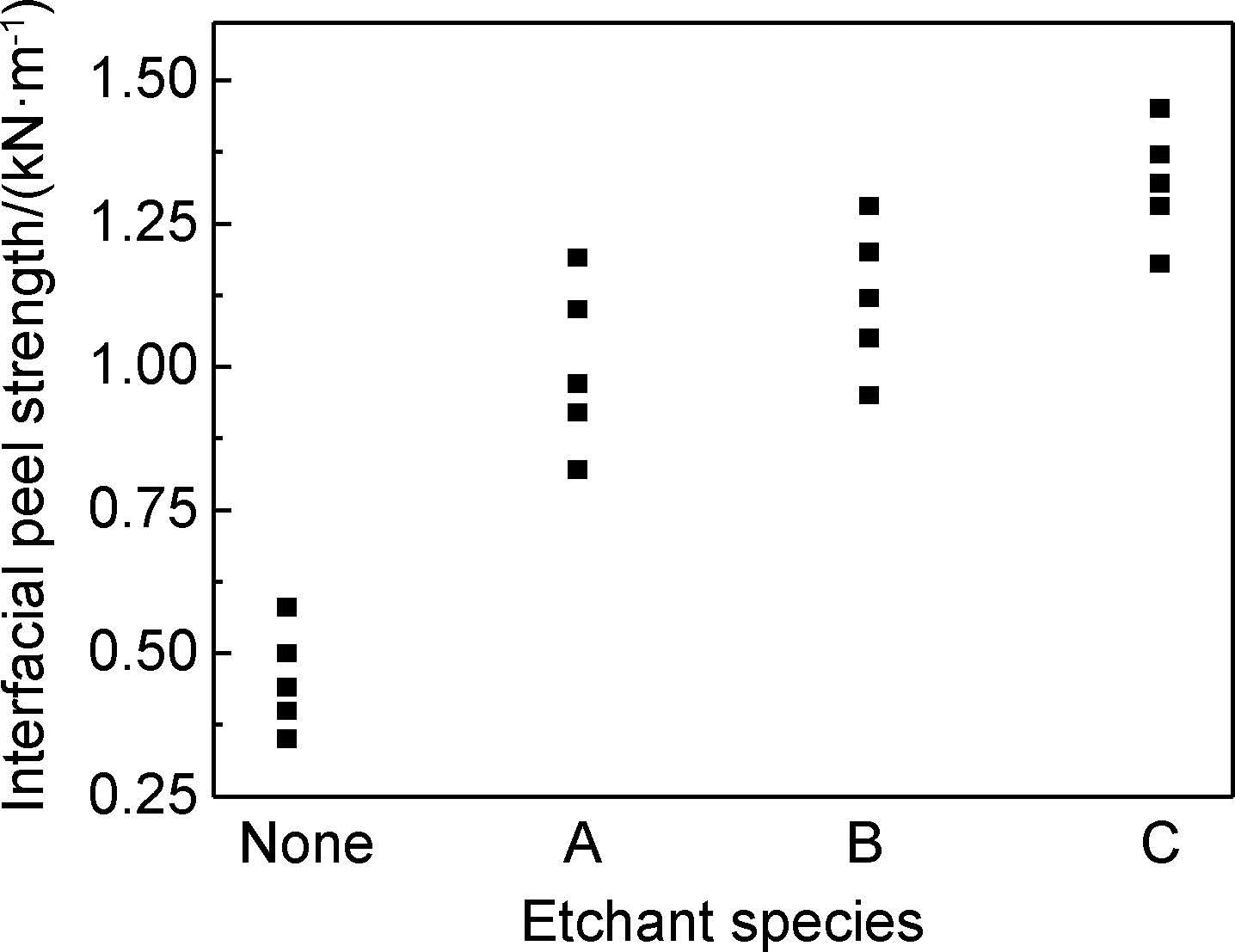

将无压烧结SiC陶瓷试样表面打磨后,分别浸入质量分数为15%的陶瓷腐蚀液A,B,C中。对腐蚀后的陶瓷以CG-550偶联剂处理后,以聚氨酯热熔胶膜为胶黏剂,热压成型制备SiC-AFRP,进行材料界面剥离强度测试。图 2为经A,B,C腐蚀液处理的试样剥离强度比较。可以看出,未经腐蚀处理的试样,材料的界面剥离强度平均值仅为0.45kN/m,界面结合不牢,粘接性能差。经腐蚀工艺处理后,复合材料界面性能有了明显改善。其中,腐蚀液C对材料剥离强度的提升最为明显,复合材料的界面剥离强度平均值达1.32kN/m。

|

图 2 不同腐蚀液处理后SiC-AFRP的界面剥离强度 Fig. 2 Interfacial peel strength of SiC-AFRP with different etching solution treatment |

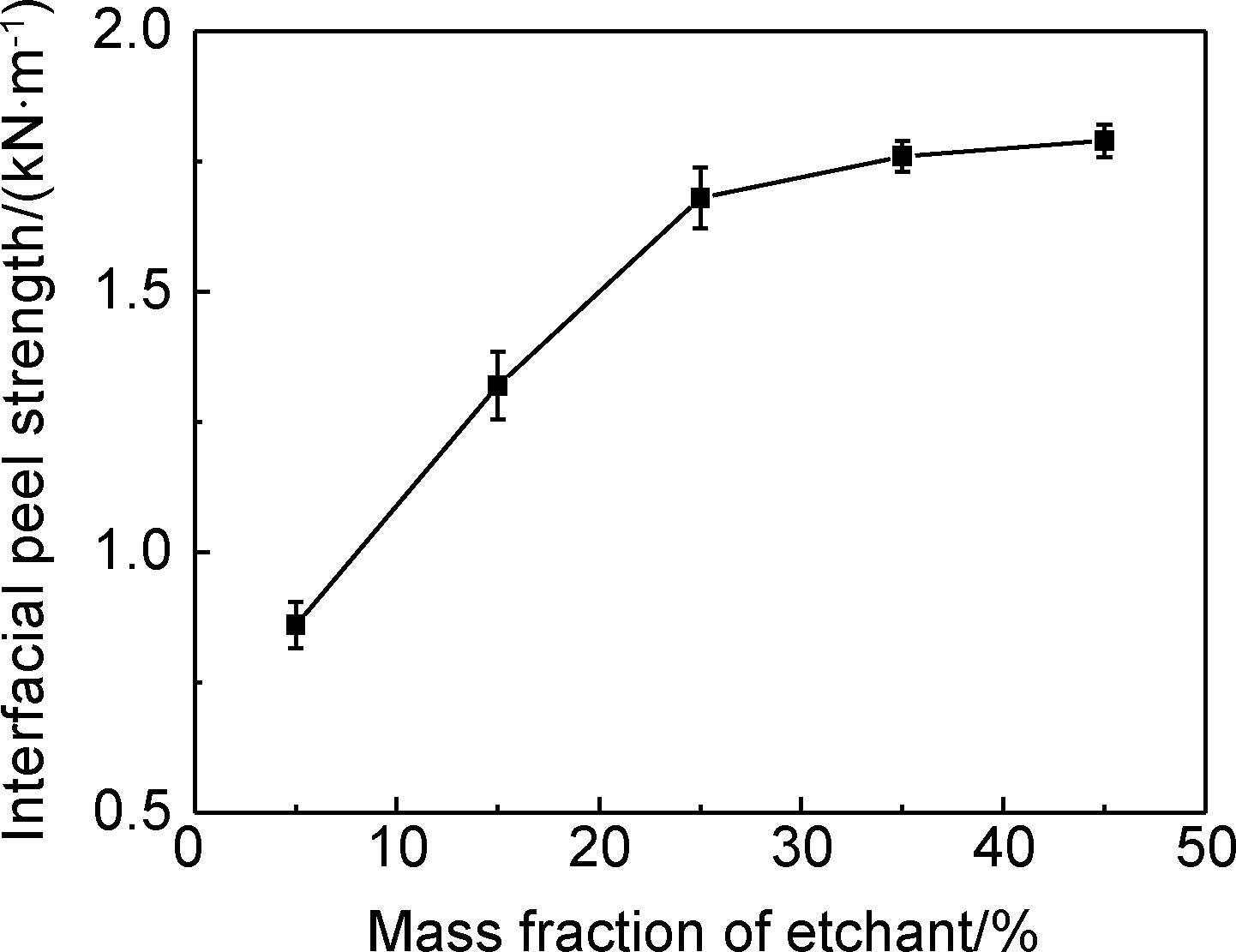

将SiC陶瓷分别在5%,15%,25%,35%,45%的腐蚀液C中腐蚀,以CG-550偶联剂处理,以聚氨酯热熔胶膜为胶黏剂,制备的SiC-AFRP界面剥离强度变化曲线如图 3所示。由图 3可见,随着腐蚀液浓度的增加,复合材料的界面剥离强度呈现逐渐增加的趋势。当腐蚀液浓度超过25%时,剥离强度增加趋势明显变缓。腐蚀液浓度超过35%时,剥离强度值几乎不再增加。因此,本工作选取腐蚀液C的浓度为35%,此时,复合材料的界面剥离强度平均值为1.76kN/m。

|

图 3 SiC-AFRP界面剥离强度随腐蚀液浓度的变化 Fig. 3 Variation of interfacial peel strength of SiC-AFRP with etchant concentration |

图 4为SiC陶瓷在35%的腐蚀液C中腐蚀不同时间后,以CG-550偶联剂处理,聚氨酯热熔胶膜为胶黏剂,制备的SiC-AFRP的界面剥离强度变化曲线。由图 4可以看出,复合材料界面剥离强度随腐蚀时间的增加逐渐提高,并在腐蚀2h时达到较大值,继续延长腐蚀时间,剥离强度值基本不再变化。不同腐蚀时间时陶瓷的表面粗糙度测试结果如图 5所示。可见,陶瓷表面粗糙度的变化趋势与SiC-AFRP界面剥离强度的变化趋势基本一致。当腐蚀2h时,陶瓷表面粗糙度Ra已达0.426μm,腐蚀时间继续延长并不能明显增加其粗糙度。这就表明,当腐蚀时间为2h时,陶瓷表面已经形成了相对理想的腐蚀界面,腐蚀时间继续延长并不能够明显改变界面的形貌。

|

图 4 SiC-AFRP界面剥离强度随腐蚀时间的变化 Fig. 4 Variation of interfacial peel strength of SiC-AFRP with etching time |

|

图 5 SiC陶瓷的表面粗糙度随腐蚀时间的变化 Fig. 5 Variation of surface roughness of SiC with etching time |

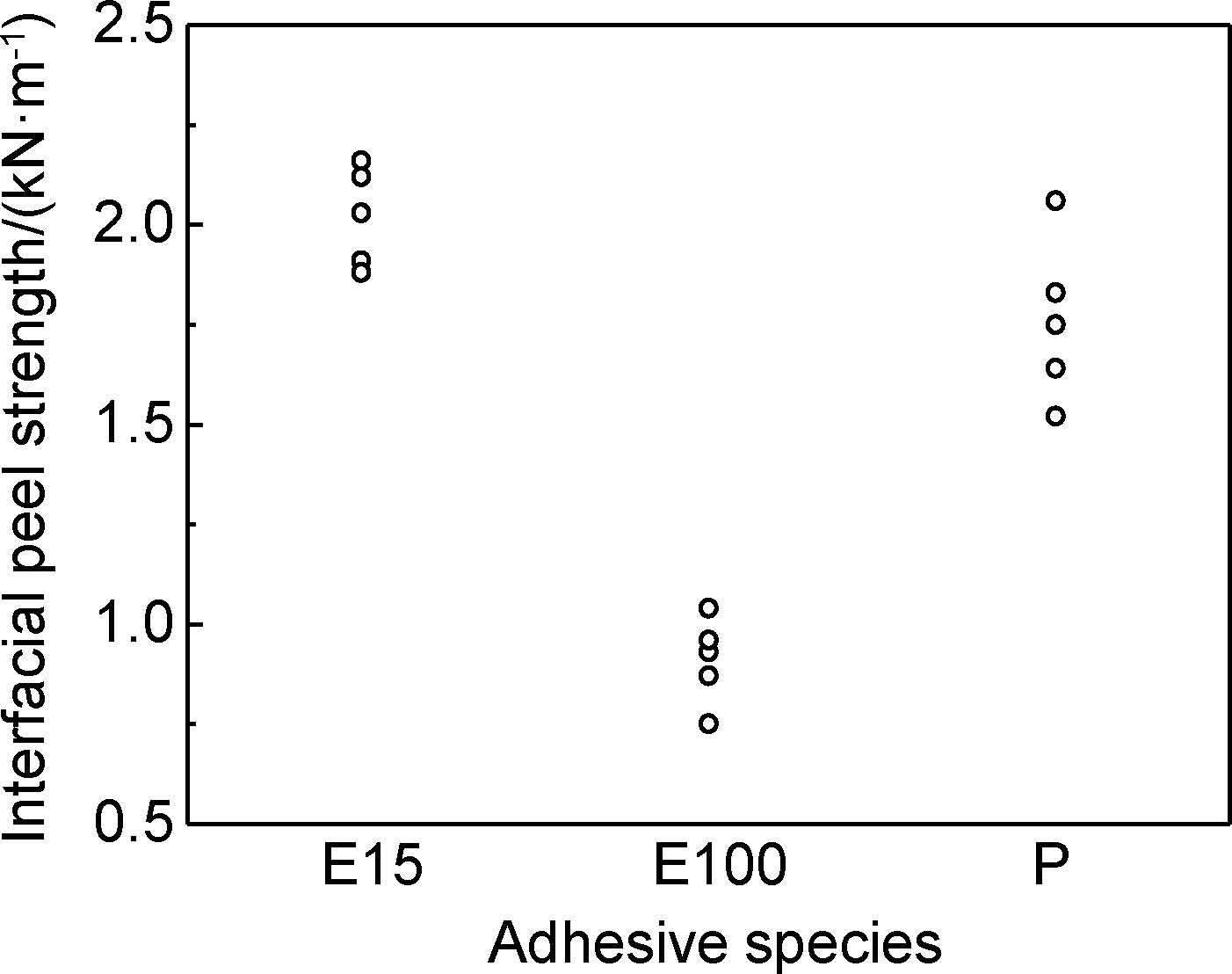

将SiC陶瓷试样在35%的腐蚀液C中腐蚀处理2h,以CG-550乙醇处理液偶联化处理,分别以VA含量15%,100%的EVA热熔胶膜和聚氨酯热熔胶膜为胶黏剂,热压成型制备SiC-AFRP。不同胶黏剂制备的复合材料界面剥离强度如图 6所示。由图 6可见,VA含量15%的EVA热熔胶膜(样品E15)胶粘效果最好,聚氨酯热熔胶膜(样品P)次之,VA含量100%的EVA热熔胶膜(样品E100)的效果最差。随着EVA胶膜中VA含量的增加,复合材料的粘接强度迅速降低,当VA含量为15%时,材料界面剥离强度平均值为2.02kN/m,而VA含量为100%时,材料界面剥离强度平均值降至0.91kN/m。分析认为,随着EVA树脂中VA含量的增加,树脂硬度、弹性系数减小,抗拉强度降低[14],胶膜柔韧性增加,高分子链旋转自由度增加,分子间结合力减弱,造成材料粘接力的降低。

|

图 6 不同胶黏剂制备的SiC-AFRP界面剥离强度 Fig. 6 Interfacial peel strength of SiC-AFRP prepared by different adhesives |

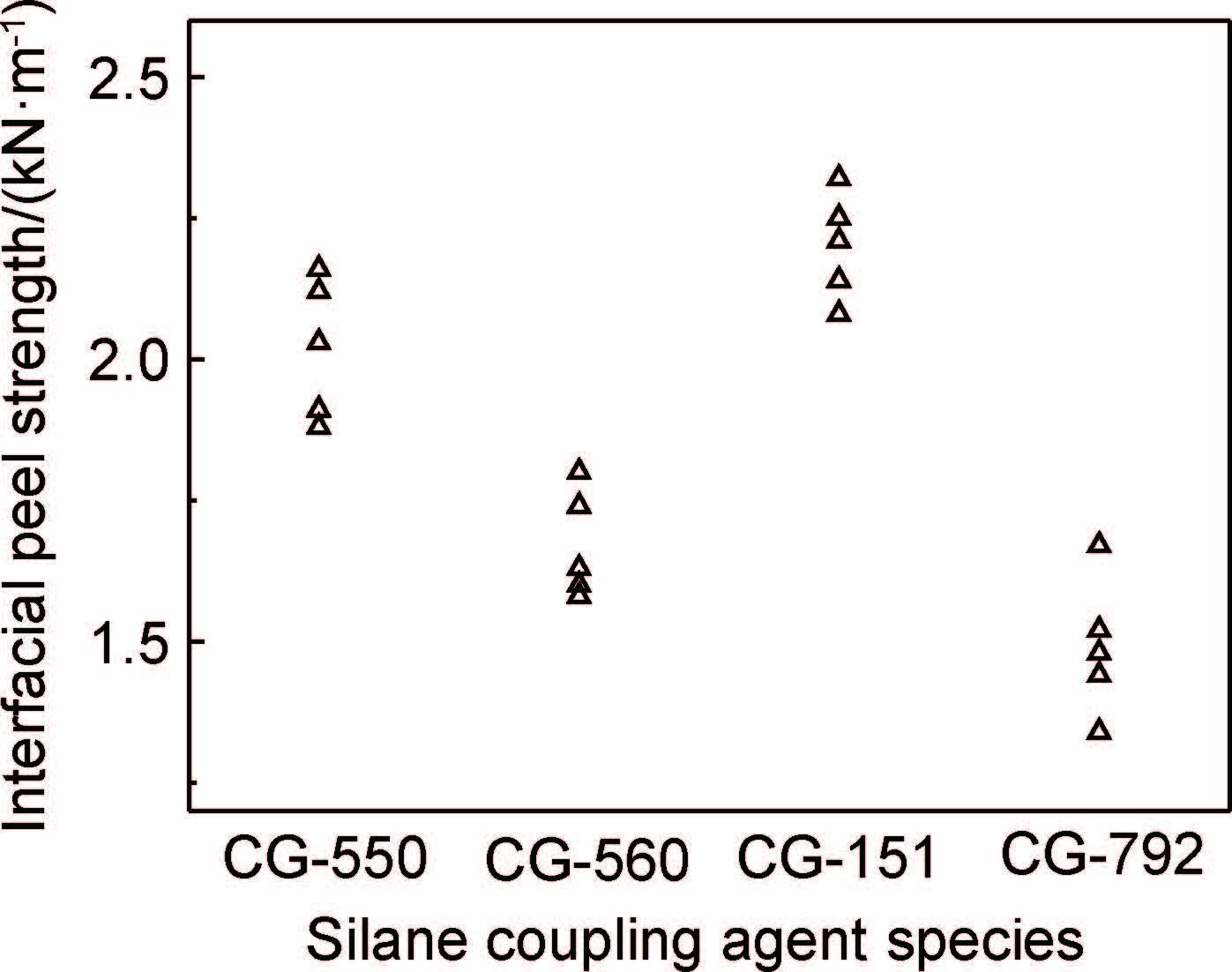

将SiC陶瓷试样在35%的腐蚀液C中腐蚀处理2h,然后分别以CG-550,CG-560,CG-151和CG-792乙醇处理液偶联化处理,以VA含量15%的EVA热熔胶膜为胶黏剂,热压成型制备SiC-AFRP。图 7为经不同种类硅烷偶联剂处理液处理后复合材料界面剥离强度比较。可以看出,相比其他3种硅烷偶联剂,CG-151处理液对复合材料界面性能的增强效果最好,材料界面剥离强度平均值达2.20kN/m。

|

图 7 不同硅烷偶联剂处理后SiC-AFRP界面剥离强度 Fig. 7 Interfacial peel strength of SiC-AFRP with different silane coupling agents |

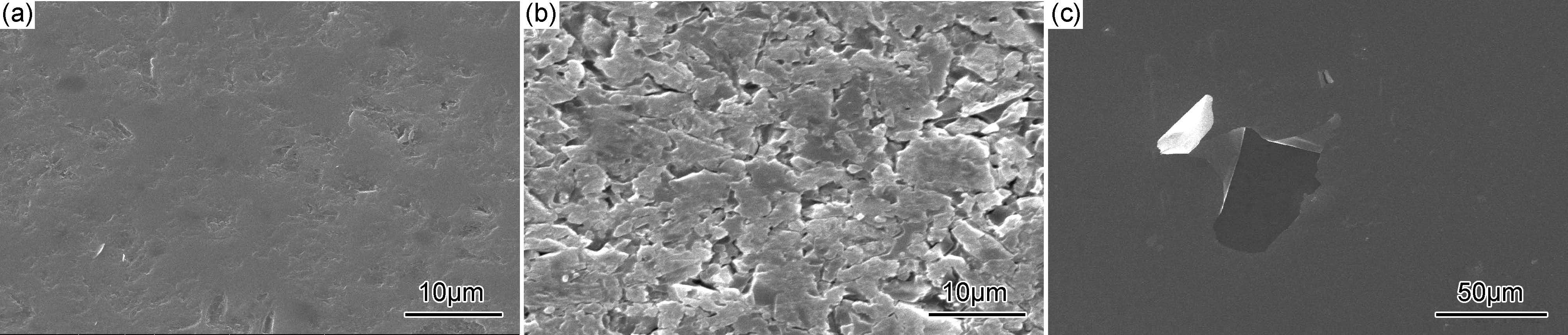

图 8为腐蚀处理前后、偶联化处理后SiC陶瓷表面形貌。可以看出,未经腐蚀处理的SiC陶瓷试样表面平整光亮,气孔含量低,致密性较好(图 8(a));经腐蚀液C处理后,SiC陶瓷试样表面孔洞增多,界面凹凸不平,层次感强,材料表面目视暗淡,显示为明显的腐蚀痕迹。经腐蚀后,SiC陶瓷比表面积增加,大幅增加了与胶黏剂的接触面积,有利于提高复合材料的界面粘接强度(图 8(b));经硅烷偶联剂处理后,SiC陶瓷表面被硅烷偶联剂紧紧包覆,形成一层极性膜,获得了良好的表面改性效果,在与胶黏剂和芳纶纤维接触时能够增加粘接性(图 8(c))。

|

图 8 腐蚀处理前后、偶联化处理后SiC陶瓷表面形貌 (a)腐蚀处理前;(b)腐蚀处理后;(c)偶联化处理后 Fig. 8 Surface morphologies of SiC before and after corrosion treatment and after coupling treatments (a)before corrosion treatment;(b)after corrosion treatment;(c)after coupling treatment |

对SiC陶瓷进行表面腐蚀和偶联化处理后,SiC-AFRP的界面粘接性能得到显著改善。一方面,实验选用的陶瓷腐蚀剂对SiC陶瓷腐蚀效果良好。在金属材料金相试样的制备工艺研究中已经证实,选取的腐蚀剂体系具有强氧化性,对铸铁中的碳化物具有很好的腐蚀效果[15]。由于SiC陶瓷中含有游离碳,在腐蚀过程中,腐蚀液可能对陶瓷中的游离碳或碳化物相产生腐蚀作用,增加陶瓷表面的比表面积,从而增加了陶瓷与胶黏剂的接触面积,提高了SiC-AFRP的界面粘接强度。

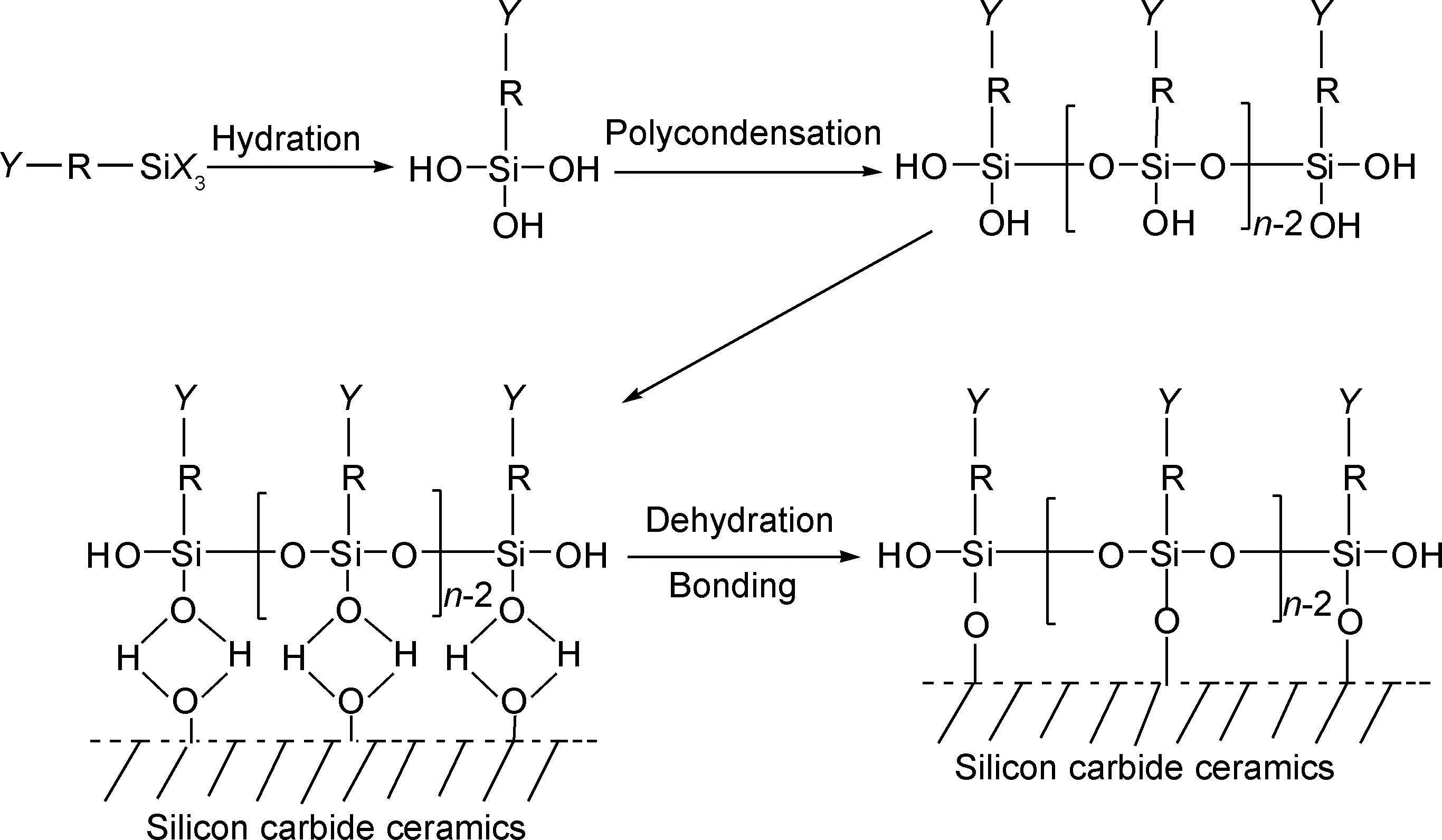

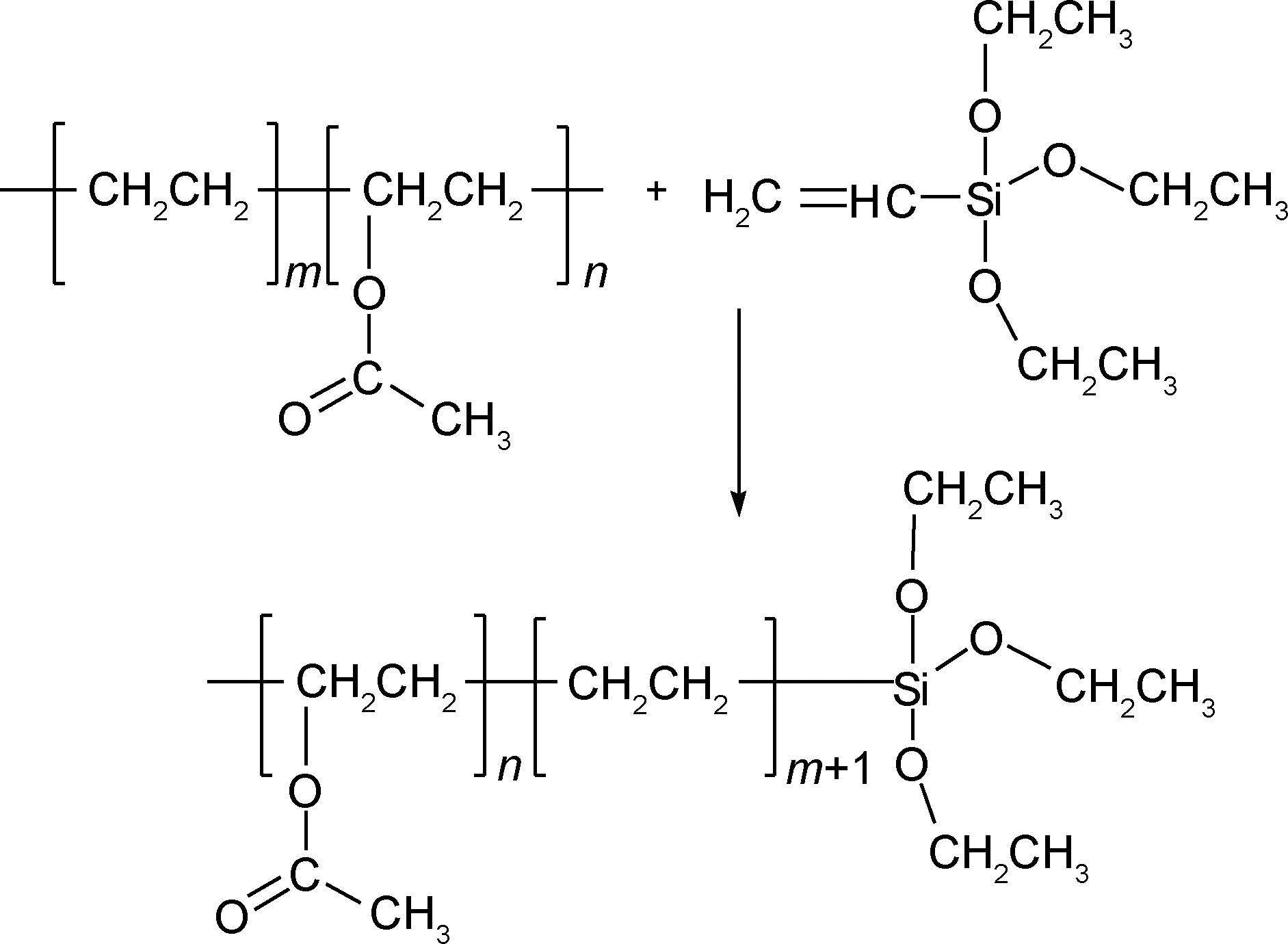

另一方面,硅烷偶联剂的使用对界面粘接强度的提高发挥了重要作用。硅烷偶联剂是一类同时含有机官能团和可水解无机官能团的分子,在本实验体系中,有机官能团(Y基团)能与有机胶黏剂结合,可水解的无机官能团(X基团)能与无机材料SiC陶瓷相结合,在两种材料的界面上形成“分子桥”,促进有机-无机界面的粘接,从而提高SiC-AFRP的界面粘接性能[16]。根据化学键合理论,硅烷偶联剂可以通过一系列化学反应,与材料表面的活性基团形成化学键,实现不同材料间的粘合。硅烷偶联剂与SiC陶瓷表面基团作用机理如图 9所示,该反应过程分为四步[17]:(1)硅烷水解为硅醇;(2)硅醇缩合为低聚物;(3)低聚物与SiC陶瓷表面的羟基形成氢键;(4)试样热压成型过程中,与陶瓷表面的羟基缩合失水形成共价键。SiC陶瓷表面化学键合的形成,对陶瓷起到了很好的有机改性作用,促进了SiC-AFRP的界面结合。同时,在高温下,由于乙烯基三乙氧基硅烷偶联剂中的乙烯基可能与EVA树脂中的乙烯基发生自由基共聚反应,形成聚合物(反应式见图 10),大分子链间紧密堆砌,分子间作用力增大,内聚能增加,从而表现出更加明显的界面粘接增强效果。

|

图 9 硅烷偶联剂与SiC陶瓷表面基团作用机理示意图 Fig. 9 Schematic diagram of action mechanism of silane coupling agent and SiC ceramic surface groups |

|

图 10 EVA树脂与乙烯基三乙氧基硅烷偶联剂共聚反应式 Fig. 10 Copolymerization reaction formula of EVA resin with vinyl triethoxy silane coupling agents |

(1) SiC陶瓷表面腐蚀工艺与偶联剂处理工艺相结合能有效提高SiC-AFRP界面粘接强度。SiC陶瓷经K3Fe(CN)6与KOH混合处理液腐蚀,并使用乙烯基三乙氧基硅烷偶联剂处理后,材料的界面剥离强度由0.45kN/m提高至2.20kN/m。

(2) 腐蚀液种类、浓度和腐蚀时间对SiC陶瓷表面的腐蚀程度及对陶瓷/芳纶复合材料界面粘接性能有不同影响,铁氰化钾与氢氧化钾混合腐蚀液腐蚀效果最佳,最优腐蚀液浓度为35%,腐蚀时间为2h。

(3) 胶黏剂和硅烷偶联剂种类对SiC陶瓷/芳纶复合材料界面粘接性能有不同影响,VA含量15%的EVA热熔胶膜和乙烯基三乙氧基硅烷偶联剂对SiC-AFRP界面粘接性能有良好的促进作用。

| [1] | TALIB A R A, ABBUD L H, ALI A, et al. Ballistic impact performance of Kevlar-29 and Al2O3,powder/epoxy targets under high velocity impact[J]. Materials & Design,2012, 35 : 12 –19. |

| [2] | CHEESEMAN B A, BOGETTI T A. Ballistic impact into fabric and compliant composite laminates[J]. Composite Structures,2003, 61 (1-2) : 161 –173. DOI: 10.1016/S0263-8223(03)00029-1 |

| [3] | YAHAYA R, SAPUAN S M, JAWAID M, et al. Quasi-static penetration and ballistic properties of kenaf-aramid hybrid composites[J]. Materials and Design,2014, 63 (2) : 775 –782. |

| [4] | 王恒武, 王继辉, 朱京杨, 等. 纤维增强树脂基复合材料界面粘结强度测试方法探讨[J]. 玻璃钢/复合材料,2003 (3) : 42 –45. WANG H W, WANG J H, ZHU J Y, et al. Discussion on measurement methods of interfacial adhesion strength of fiber reinforced polymer composites[J]. Fiber Reinforced Plastics/Composites,2003 (3) : 42 –45. |

| [5] | 魏汝斌, 李锋, 梁勇芳, 等. 碳化硅抗弹陶瓷的研究进展及在装甲防护领域的应用[J]. 兵器材料科学与工程,2014 (6) : 145 –148. WEI R B, LI F, LIANG Y F, et al. Research progress in bulletproof SiC ceramic and its applications in armor protection field[J]. Ordnance Material Science and Engineering,2014 (6) : 145 –148. |

| [6] | UEHARA K, SAKURAI M. Bonding strength of adhesives and surface roughness of joined parts[J]. Journal of Materials Processing Technology,2002, 127 (2) : 178 –181. DOI: 10.1016/S0924-0136(02)00122-X |

| [7] | 李慧, 张鹏, 程永奇, 等. 金属表面预处理对金属/聚合物界面粘结强度的影响[J]. 玻璃钢/复合材料,2013 (4) : 51 –54. LI H, ZHANG P, CHENG Y Q, et al. Research effects of metal pretreatment on the bonding strength of metal/polymer interface[J]. Fiber Reinforced Plastics/Composites,2013 (4) : 51 –54. |

| [8] | HERRMANN M, SEMPF K, WENDROCK H, et al. Electrochemical corrosion of silicon carbide ceramics in sodium hydroxide[J]. Journal of the European Ceramic Society,2014, 34 (7) : 1687 –1693. DOI: 10.1016/j.jeurceramsoc.2013.12.043 |

| [9] | TAKAHASHI M, KONDO M. Corrosion resistance of ceramics SiC and Si3N4 in flowing lead-bismuth eutectic[J]. Progress in Nuclear Energy,2011, 53 (7) : 1061 –1065. DOI: 10.1016/j.pnucene.2011.04.023 |

| [10] | CHARPENTIER L, BALAT-PICHELIN M, AUDUBERT F. High temperature oxidation of SiC under helium with low-pressure oxygen-part 1:sintered α-SiC[J]. Journal of the European Ceramic Society,2010, 30 (12) : 2653 –2660. DOI: 10.1016/j.jeurceramsoc.2010.04.025 |

| [11] | 胡萍, 姜明, 黄畴, 等. 硅烷偶联剂的界面性能研究[J]. 表面技术,2004, 33 (5) : 19 –21. HU P, JIANG M, HUANG C, et al. Research on interface property of silicon coupling agent[J]. Surface Technology,2004, 33 (5) : 19 –21. |

| [12] | 张明宗, 管从胜, 王威强. 有机硅烷偶联剂在金属表面预处理中的应用[J]. 腐蚀科学与防护技术,2001, 13 (2) : 96 –100. ZHANG M Z, GUAN C S, WANG W Q. Application of silane coupling agents in pretreatment of metal surface[J]. Corrosion Science and Protection Technology,2001, 13 (2) : 96 –100. |

| [13] | WEI B G, CHANG Q, BAO C, et al. Surface modification of filter medium particles with silane coupling agent KH550[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects,2013, 434 (19) : 276 –280. |

| [14] | 袁桂素, 张正根. EVA树脂性能及用途[J]. 粘接,1993 (5) : 17 –23. YUAN G S, ZHANG Z G. Properties and use of the EVA resin[J]. Adhesion in China,1993 (5) : 17 –23. |

| [15] | 樊东黎. 金相腐蚀剂介绍[J]. 金属热处理,2008, 33 (2) : 110 –111. FAN D L. Metallographic etchant introduction[J]. Heat Treatment of Metals,2008, 33 (2) : 110 –111. |

| [16] | 杜慧翔, 黄活阳, 王文鹏, 等. 硅烷偶联剂的偶联作用机理及其在密封胶中的应用[J]. 化学与黏合,2013, 35 (2) : 63 –65. DU H X, HUANG H Y, WANG W P, et al. Coupling mechanism of silane coupling agent and its application in sealant[J]. Chemistry and Adhesion,2013, 35 (2) : 63 –65. |

| [17] | ARKLES B. Tailoring surfaces with silanes[J]. Chem Tech,1977, 7 (12) : 766 –769. |

2016, Vol. 44

2016, Vol. 44