文章信息

- 姚红伟, 钟盛根, 李显华, 陈磊, 徐志伟, 邓辉

- YAO Hong-wei, ZHONG Sheng-gen, LI Xian-hua, CHEN Lei, XU Zhi-wei, DENG Hui

- CNTs强化碳纤维/环氧复合材料界面过渡层及其对界面性能的影响

- Strengthening Interface Transition Layer of Carbon Fiber/Epoxy Composites with CNTs and Its Effect on Interfacial Performance

- 材料工程, 2016, 44(12): 13-21

- Journal of Materials Engineering, 2016, 44(12): 13-21.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.12.003

-

文章历史

- 收稿日期: 2015-05-09

- 修订日期: 2016-06-03

碳纤维(Carbon Fiber,CF)复合材料因具有高比强度、高比模量、尺寸稳定、密度小等一系列优异性能,已在航空航天、风力发电、交通运输、体育娱乐等国民经济领域得到了广泛应用[1, 2]。然而由于碳纤维表面平滑、缺少活性官能团、呈现化学惰性,使得纤维和树脂在受力过程中很容易脱粘[3, 4]。此外,碳纤维与基体在模量等物理性质方面的巨大差异,也影响了复合材料界面处应力的均匀传递。弱界面问题通常会导致复合材料的提前破坏,从而影响复合材料整体性能的发挥。因此,为使碳纤维/环氧树脂(CF/EP)复合材料的性能得到改善,必须对其界面进行优化设计,针对复合材料界面改性的研究已成为纤维复合材料领域的一个热点[5]。1991 年Iijima[6]发现碳纳米管(CNTs)以来,碳纳米管作为一种新型的功能材料受到了人们的关注。CNTs是一种纳米级的管状材料,因具有比表面积大、力学性能优异、与聚合物相容性好等优点而被应用于增强复合材料[7]。目前文献中报道的将CNTs引入纤维表面的方法主要有化学气相沉积法[8-10],电泳沉积法[11-13],化学接枝法[14-16],涂层法[17]和上浆法[18, 19]。其中上浆法因具有简单、连续性好、成本低、对纤维无损伤的优点而显现出良好的工业应用前景。引入碳纳米材料能够有效改善纤维复合材料的界面性能[20],但是从多尺度复合材料的制备和界面结构表征方面取得的进展来看,国内外学者多是从化学键[14]、浸润[11, 21]、机械铆合[21, 22]等机制共同作用的角度来解释碳纳米材料的增强效果,而忽视了对界面处碳纳米材料及模量分布情况的研究。然而,界面处引入碳纳米材料将“硬化”纤维与树脂间的界面微区,形成不同于增强体和基体的界面过渡层结构[23]。

本工作采用上浆法在纤维表面引入CNTs,在制备的多尺度复合材料界面处强化构建过渡层,采用短梁剪切和弯曲的方法测试复合材料的力学性能,并采用力调制原子力显微镜和扫描电镜的线扫描功能表征复合材料界面结构的变化。为了进一步说明界面增强机制,在含有CNTs的复合材料固化成型前,借助超声装置对界面处的CNTs进行分散处理,以弱化界面过渡层,以求从反向证实该过渡层结构在提高复合材料界面及力学性能方面的重要作用。

1 实验材料及方法 1.1 实验材料羟基化短切多壁碳纳米管(CNTs),纯度95%,长度为0.5~2μm,外径为20~30nm,羟基含量为1.76%,四川成都有机化学所;商用T700S碳纤维,12K,1.78g·cm-3,日本东丽;环氧树脂JC-02A型及促进剂改性咪唑,常熟佳发化学有限责任公司;固化剂甲基四氢邻苯二甲酸酐,温州清明化工有限公司;丙酮,分析纯;乙醇,分析纯。

1.2 实验过程 1.2.1 碳纤维上浆处理为了排除原有上浆剂对碳纤维的集束作用,便于CNTs进入纤维束内部,将商业碳纤维(commercial-CF)放入索式提取器中,用丙酮清洗,回流24h后放入真空烘箱中干燥。将一定量的CNTs分散在乙醇中并超声处理2h,制备0.3mg·mL-1的上浆剂。采用自制的上浆装置对除浆后的裸纤维(virgin-CF)进行上浆处理,如图 1所示。将裸纤维在浆槽中浸润后,通过一个张力器将多余的浆料去掉,再经过加热炉烘干,最后以一定的速度将纤维束卷绕。重复上述过程5次,得到5次上浆处理的碳纤维(sized-CF)。多次上浆的目的是为了提高CNTs在纤维表面分布的均匀性。

|

图 1 碳纤维束上浆示意图 Fig. 1 Schematic for sizing process of carbon fiber tows |

采用树脂传递模塑成型技术(RTM)制备复合材料,具体流程:先清理RTM模具,并将模具内可以接触到树脂的地方涂覆脱模剂,然后将commercial-CF,virgin-CF及sized-CF沿纤维轴向放入模具的槽中,碳纤维的体积分数控制在45%左右,装填好碳纤维后封装模具。将环氧树脂、酸酐固化剂和促进剂按质量比100:70:1混合搅拌均匀,放入60℃的真空干燥箱中预热0.5h,以降低树脂的黏度,然后将树脂混合物取出并倒入储料槽中。连接模具及储料槽,利用真空泵先后对储料槽及模具进行抽真空处理,然后通过一定的压力(0.1MPa)将储料槽中的树脂压入模具中。注料结束后,将模具放入烘箱中,以梯度升温的方式对复合材料进行固化处理,加热过程为90℃/3h,120℃/3h,150℃/5h。固化完成后,待模具冷却至室温,打开模具,取出样品,分别得到commercial-CF/EP,virgin-CF/EP,sized-CF/EP复合材料。为了从侧面证明界面过渡层对改善复合材料界面性能的重要作用,在sized-CF/EP复合材料固化成型前,将灌注树脂后的模具放入超声场中,以促进碳纤维表面的CNTs向周围树脂中分散,固化后得到sized-CF/EP-ultrasonic复合材料。最后对得到的样品进行筛选,舍弃表面有明显不平及含有富树脂区域的试样。

1.3 测试表征分别按照JC/T773-2010和ASTM D790-03标准,在万能强力机(Instron3369)上对复合材料进行剪切和弯曲测试;采用扫描电镜(Hitachi S-4800)对经过不同处理的碳纤维表面及复合材料断面进行观察。观察前需对样品喷金以增加其导电性;采用扫描电镜的配套设备X射线能量色散谱仪(JEOL JSM-5900LV)的线扫描功能表征复合材料界面处的碳元素含量变化;采用原子力显微镜 (CSPM 5500)的力调制模式表征复合材料界面处相对模量的变化。为了排除因复合材料截面不平造成的误差,将复合材料样品截面用Cr2O3水分散液抛光,并用丙酮超声清洗,最后在烘箱中干燥。

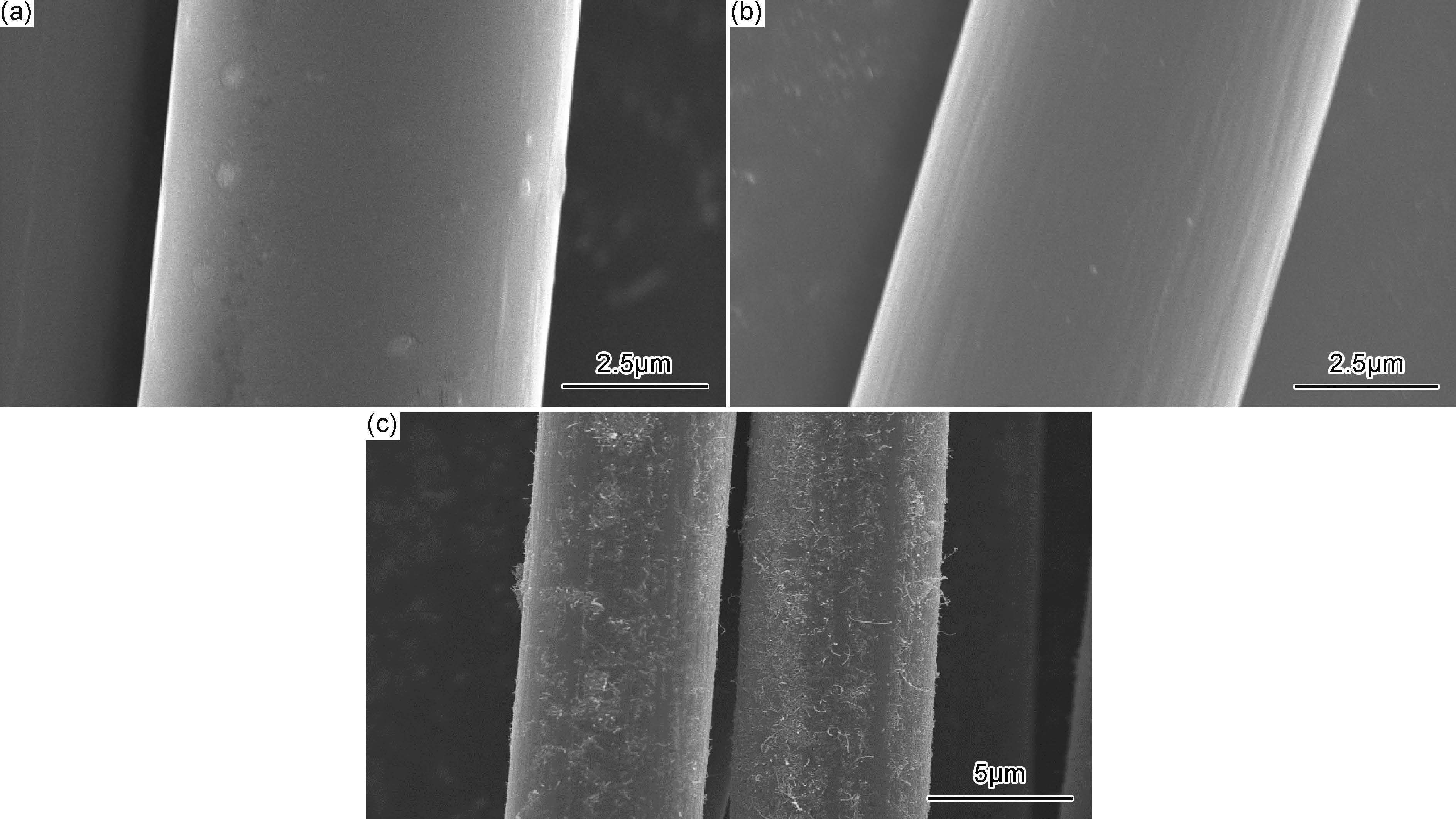

2 结果与讨论 2.1 纤维表面形貌的变化图 2是碳纤维清洗前后和上浆处理后的SEM表面形貌图。从图 2(a)中可以看到,commercial-CF表面比较光滑,但会有一些聚合物及杂质。清洗后(图 2(b)),聚合物及杂质减少,纤维表面出现些许竖纹。对清洗后的碳纤维5次上浆处理后(图 2(c)),大量的CNTs较为均匀地附着在碳纤维表面,这说明通过多次上浆在碳纤维表面引入碳纳米管的方法是有效的。

|

图 2 碳纤维SEM表面形貌图 (a)commercial-CF;(b)virgin-CF;(c)sized-CF Fig. 2 Surface morphologies of CF (a)commercial-CF;(b)virgin-CF;(c)sized-CF |

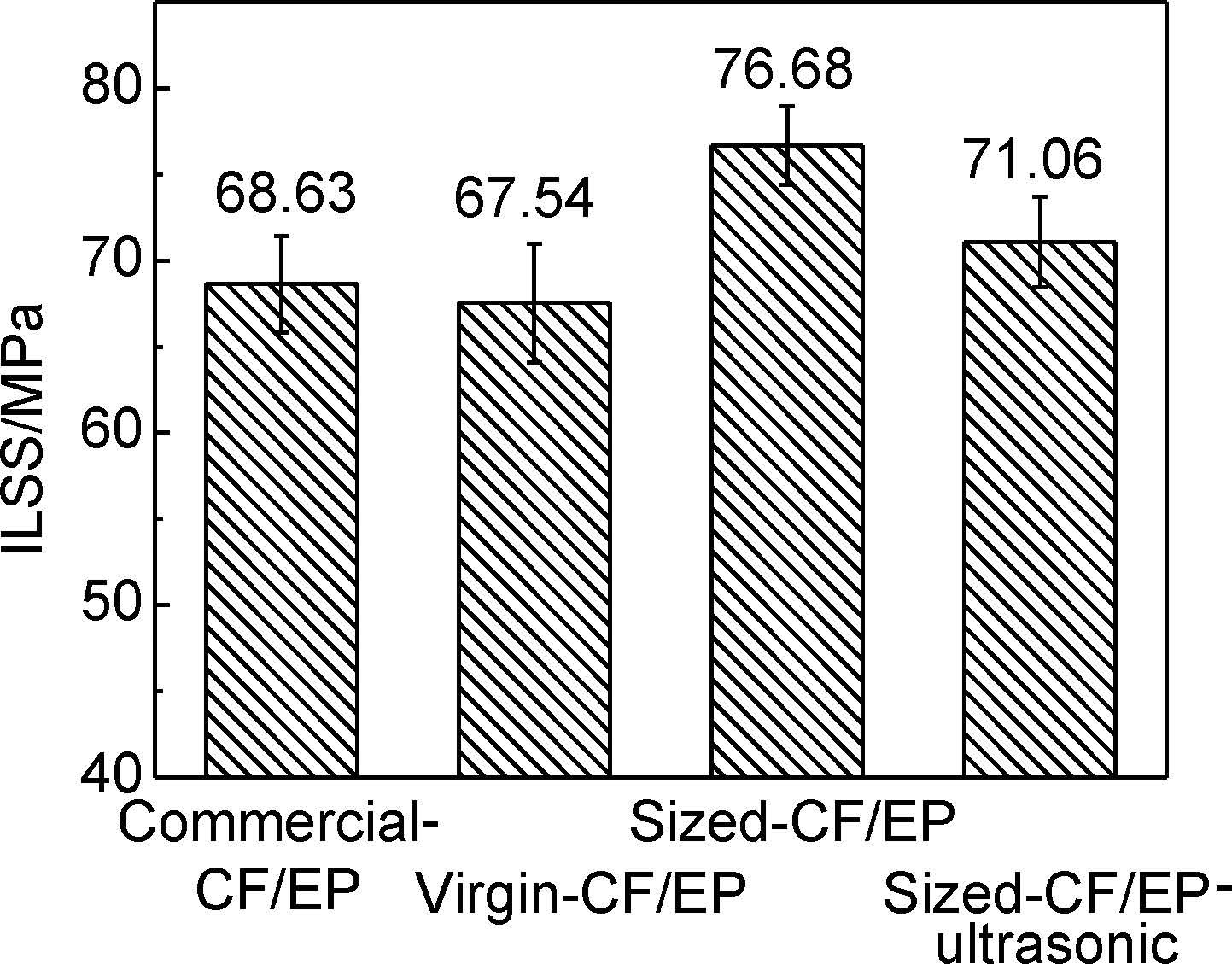

纤维复合材料的层间剪切强度(ILSS)是反映其界面性能的重要指标[24]。图 3为不同复合材料的ILSS。可知,virgin-CF/EP相比commercial-CF/EP下降了1.6%,这是因为CF表面的原有浆料有改善树脂对纤维浸润的作用[25]。而纤维表面上浆CNTs处理后,sized-CF/EP的ILSS值(76.68MPa)相比virgin-CF/EP(67.54MPa)提高了13.53%,说明CNTs与树脂形成的界面增强区域能起到传递应力并延缓裂纹扩展的作用[14]。然而在含CNTs的复合材料固化前引入超声场,使得sized-CF/EP-ultrasonic的ILSS值相比sized-CF/EP下降了7.33%。这是因为超声场产生的空化作用虽然能提高树脂对纤维的浸润[26],但是同时也促进了CNTs向周围树脂中分散,削弱了CNTs对界面处基体的增强作用,弱化了纤维与树脂基体之间的界面过渡层,导致界面应力传递能力下降。

|

图 3 复合材料的层间剪切强度 Fig. 3 Interlaminar shear strength of composites |

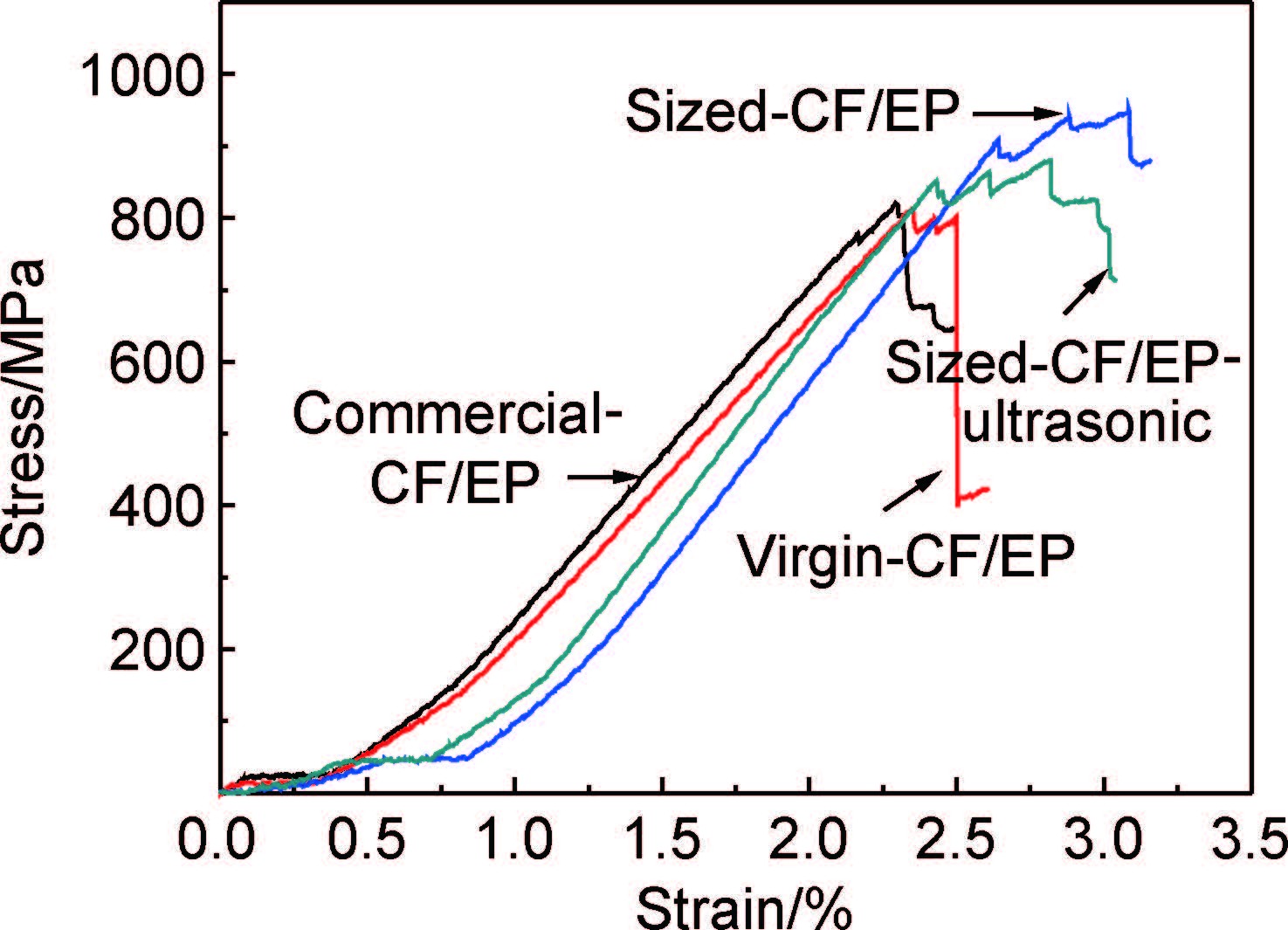

图 4和图 5分别是不同复合材料的弯曲应力-应变曲线和弯曲性能图。在图 4中可以看出,在复合材料的弹性变形阶段,应力与应变有明显的线性特征,随后复合材料达到其弯曲强度最大值,纤维相继断裂,材料破坏。从图 5中可以看出,弯曲强度的变化趋势与ILSS值的变化趋势(图 3)是一致的,说明界面性能也对复合材料的弯曲强度有重要影响。碳纤维上浆处理后,sized-CF/EP的弯曲强度(903.20MPa)相比virgin-CF/EP提高了12.88%,而sized-CF/EP-ultrasonic复合材料的弯曲强度相比sized-CF/EP却有所下降。另一方面,复合材料的弯曲模量则呈现不同的变化趋势,sized-CF/EP-ultrasonic的弯曲模量值较超声处理前略高。这是因为弯曲模量既受界面性能的影响,也受树脂基体模量的影响。由于被分散开的CNTs对树脂基体有增强作用[27],基体的刚度增大,使得复合材料整体的弯曲模量也有所提高。

|

图 4 复合材料的弯曲应力-应变曲线 Fig. 4 Flexural stress-strain curves of composites |

|

图 5 复合材料的弯曲性能 Fig. 5 Flexural properties of composites |

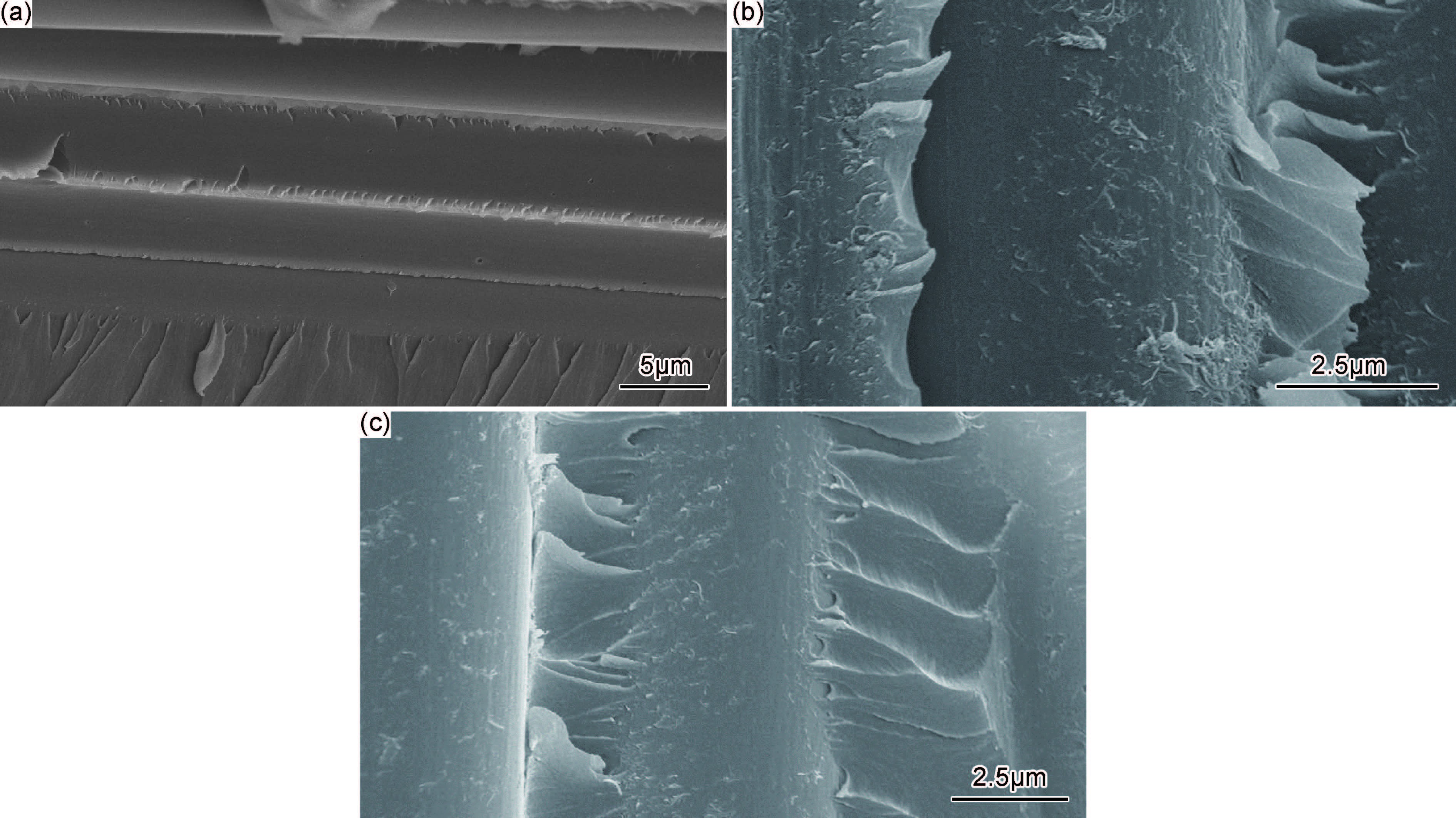

图 6是复合材料剪切断面SEM图。如图 6(a)所示,virgin-CF/EP的断面平整,纤维表面光滑而干净,说明未经处理的CF和树脂的界面结合力较弱。上浆引入CNTs后,纤维表面及周围的树脂变得粗糙(图 6(b)),这是因为界面过渡层的引入减少了界面应力集中,有助于应力的均匀传递及裂纹的偏转,使得复合材料的破坏从树脂基体内部出现,这种变化证实了界面性能的改善[28]。而对于sized-CF/EP-ultrasonic(图 6(c)),纤维表面留有的CNTs量明显减少,说明了超声对界面处CNTs的分散作用。从图 6(b),(c)可以看到短切的CNTs都“躺”在纤维表面,且少见CNTs拔出的情况,这说明在本实验中CNTs对界面性能的提高主要是由于界面过渡层的良好应力传递作用,而由CNTs拔出造成的能量消耗[29-31]作用则次之。

|

图 6 复合材料剪切断面SEM图 (a)virgin-CF/EP;(b)sized-CF/EP;(c)sized-CF/EP-ultrasonic Fig. 6 Shearing fracture surface morphologies of composites (a)virgin-CF/EP;(b)sized-CF/EP;(c)sized-CF/EP-ultrasonic |

观察纤维复合材料弯曲断口纤维的拔出状态,是判断纤维与树脂界面结合力的方法之一[11, 32]。弯曲测试时,试样的下表面呈现拉伸破坏,纤维与树脂脱粘,纤维发生抽拔现象。图 7是复合材料弯曲断面SEM图。从virgin-CF/EP复合材料的断口(图 7(a))来看,纤维拔出现象十分明显,且分层也较为严重,说明T700S碳纤维与环氧的界面结合性能较差。而在复合材料的界面处引入CNTs后(图 7(b),(c)),纤维与树脂的分层得到有效遏制,但是纤维在树脂中拔出的现象只是稍有缓解,这是因为在本实验中纤维、CNTs和树脂间并没有化学键合的作用,短切CNTs对表面光滑的碳纤维的锚固作用也有限,实验中强化构建的界面过渡层的主要作用是在基体和增强体间传递载荷,而在阻止纤维拔出方面的作用并不明显。

|

图 7 复合材料弯曲断面SEM图 (a)virgin-CF/EP;(b)sized-CF/EP;(c)sized-CF/EP-ultrasonic Fig. 7 Bending fracture surface morphologies of composites (a)virgin-CF/EP;(b)sized-CF/EP;(c)sized-CF/EP-ultrasonic |

本工作中碳纤维表面呈化学惰性,因此并不能和表面的CNTs形成化学键合,此外,从复合材料断面图来看,大多数碳纳米管都“躺”在纤维表面,难以与周围的树脂及纤维形成机械铆合。因此,用化学键及啮合理论并不能解释本实验结果。在复合材料成型过程中,碳纤维表面上的部分CNTs会脱落到周围的树脂中,形成不同于纤维和基体的界面结构,针对此种情况,采用力调制AFM和扫描电镜的线扫描功能分别表征了复合材料界面相的相对模量和碳元素的分布情况。

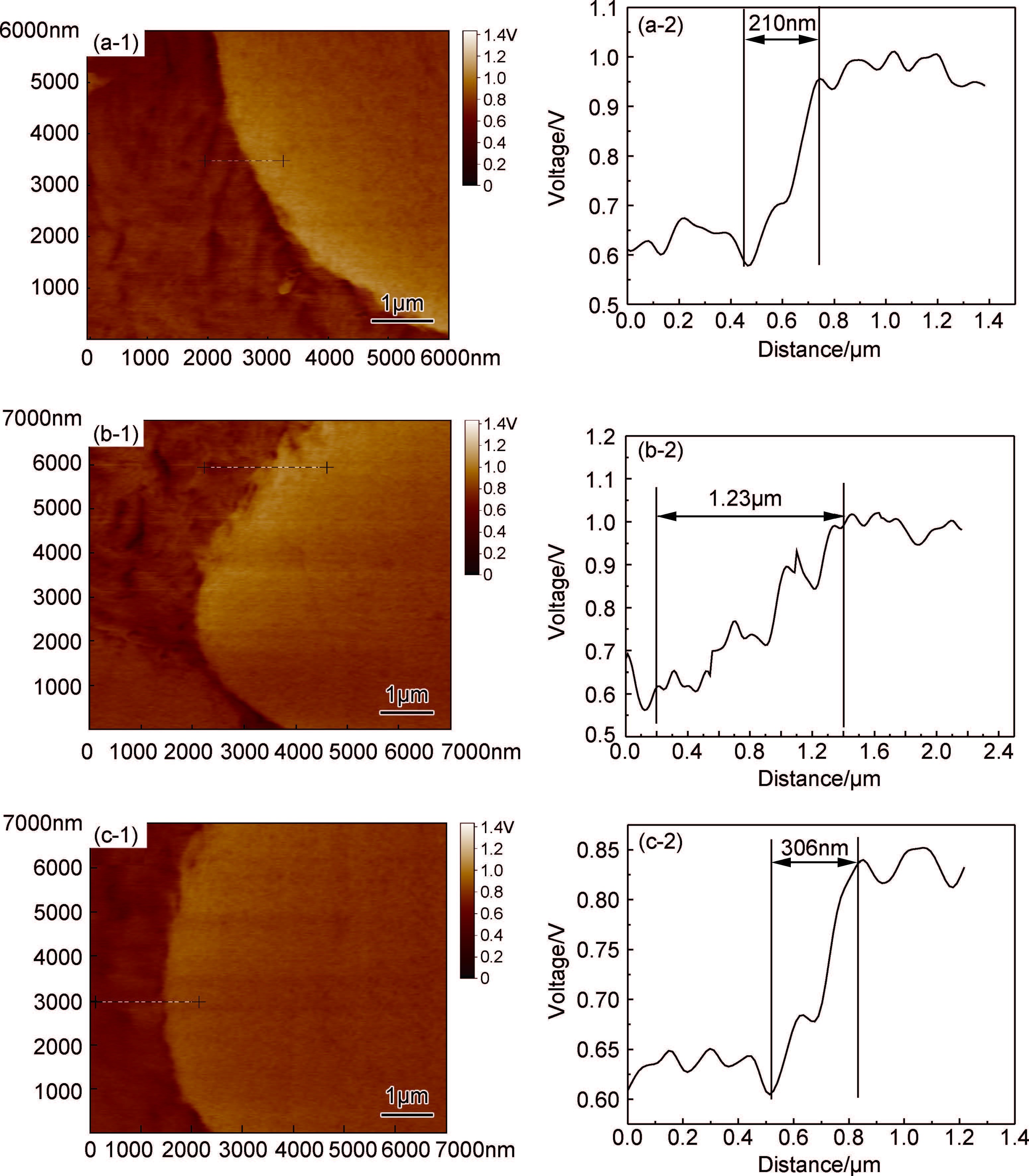

图 8是力调制AFM扫描得到的复合材料截面相对硬度面分布图及相应的线分布图。力调制成像是研究材料表面不同硬度(刚度)和弹性区域的技术。探针在扫描的过程中,样品阻止了微悬臂的振荡并引起它的弯曲。在相同作用力条件下,样品刚性区域对探针产生更大的阻力,随之微悬臂的弯曲就越大。微悬臂形变幅度的变化就是对样品截面相对刚度的测量。在本工作中,复合材料截面的硬度分布是用电压值间接表示的,电压值越大,刚度越大,反映在力调制图上就越亮。在virgin-CF/EP力调制图(图 8(a-1))上,可以看到明显的纤维轮廓,说明纤维和基体的硬度差异很大。从对应的硬度分布曲线上(图 8(a-2)),可以看到一个大约200nm厚的界面相,这可能是由virgin-CF表面细微的粗糙度(图 2(b))引起的。而界面中含有CNTs的复合材料,力调制图中纤维的轮廓变得模糊(图 8(b-1)),界面层厚度增大到1.23μm,且从基体到纤维相对硬度值逐渐增大(图 8(b-2)),暗示了CNTs在界面相中呈梯度分布,这种被强化了的梯度界面层结构能起到均匀传递应力,进而提高复合材料界面性能的作用[14, 33, 34]。然而,在含有CNTs的复合材料固化前加入超声场,会使得CNTs分散到基体中,破坏CNTs在界面相中的梯度分布,模量梯度变化的结构也被破坏(图 8(c-1),(c-2)),因此,界面应力传递能力又再次下降,sized-CF/EP-ultrasonic的性能相比sized-CF/EP出现了下降。这种变化证实了CNTs增强纤维周围树脂形成的界面过渡层对提高复合材料界面性能的重要作用。

|

图 8 复合材料截面相对硬度面分布图(1)及相应的线分布图 (a)virgin-CF/EP;(b)sized-CF/EP;(c)sized-CF/EP-ultrasonic Fig. 8 Relative stiffness images(1) and the corresponding stiffness distribution curves(2) along the dotted line of composite cross-section (a)virgin-CF/EP;(b)sized-CF/EP;(c)sized-CF/EP-ultrasonic |

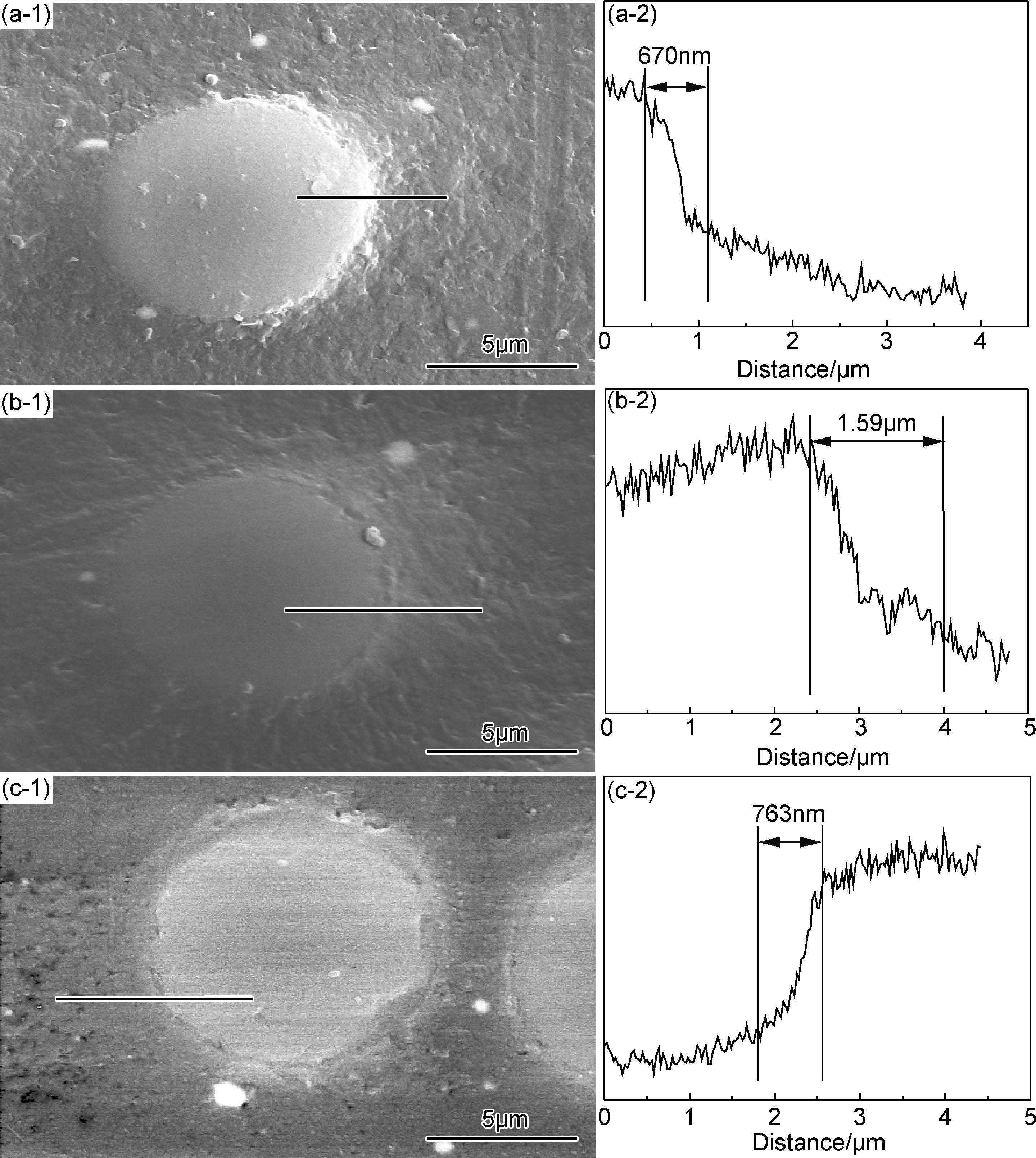

为了进一步表征复合材料界面相结构,采用SEM的配套设备X射线能量色散谱仪(EDS)的线扫描功能来表征复合材料界面相中碳元素含量的分布情况。图 9为复合材料截面SEM图及对应的碳元素含量线分布曲线。对于virgin-CF/EP,由于CF中碳含量高,而基体的碳元素含量较低,因此沿图 9(a-1)中直线方向,碳元素含量出现了骤变(图 9(a-2))。而对于sized-CF/EP,沿直线方向界面处的碳元素含量是逐渐减少的(图 9(b-2))。这是因为在成型过程中,树脂的浸润作用使得CF表面的部分CNTs扩散到周围树脂中,使得CNTs 呈梯度分布,从而导致界面层的碳元素含量呈梯度分布。加入超声场后,超声场促进了碳纤维表面的CNTs向周围基体中分散,界面处CNTs含量减少,因此碳元素含量从纤维到树脂又出现了骤然变化(图 9(c-2)),界面过渡层被破坏。从碳元素含量分布曲线的变化来看,CNTs的加入使sized-CF/EP的界面厚度增大到了1.59μm,而sized-CF/EP-ultrasonic的界面过渡层厚度与virgin-CF/EP几乎相当,这和力调制AFM的测试结果是相吻合的。

|

图 9 复合材料截面SEM图(1)及对应的碳元素含量线分布曲线 (a)virgin-CF/EP;(b)sized-CF/EP;(c)sized-CF/EP-ultrasonic Fig. 9 SEM images of composites cross-section(1) and the corresponding curves of carbon element content distribution (a)virgin-CF/EP;(b)sized-CF/EP;(c)sized-CF/EP-ultrasonic |

(1) 在使用上浆法制备的CF/CNTs/EP多尺度复合材料中,CNTs能通过增强纤维周围树脂形成界面过渡层,该过渡层具有一定厚度且模量、碳元素含量呈梯度分布。引入CNTs后,复合材料的ILSS及弯曲强度相比上浆处理前分别提高了13.54%和12.88%。该界面过渡层有助于均匀传递应力,减少应力集中,进而提高复合材料的界面性能。

(2) 在含CNTs的复合材料固化成型前加入超声场,促使纤维表面的CNTs向周围树脂中分散,会弱化界面过渡层,进而导致界面应力传递能力下降,所制备的复合材料的ILSS及弯曲强度相比未超声处理的复合材料分别下降了7.33%和5.34%,这从侧面证实了该界面梯度过渡层对改善复合材料界面及力学性能的作用。

| [1] | ARGON A S, COHEN R E. Toughenability of polymers[J]. Polymer,2003, 44 (19) : 6013 –6032. DOI: 10.1016/S0032-3861(03)00546-9 |

| [2] | GARG A C, MAI Y W. Failure prediction in toughened epoxy resins[J]. Composites Science and Technology,1988, 31 (3) : 225 –242. DOI: 10.1016/0266-3538(88)90010-3 |

| [3] | MONTES-MORAN M A, YOUNG R J. Raman spectroscopy study of HM carbon fibres:effect of plasma treatment on the interfacial properties of single fibre/epoxy composites[J]. Carbon,2002, 40 (6) : 845 –855. DOI: 10.1016/S0008-6223(01)00212-3 |

| [4] | HERRERA-FRANCO P J, DRZAL L T. Comparison of methods for the measurement of fibre/matrix adhesion in composites[J]. Composites,1992, 23 (1) : 2 –27. DOI: 10.1016/0010-4361(92)90282-Y |

| [5] | SHARMA M, GAO S, MÄDER E, et al. Carbon fiber surfaces and composite interphases[J]. Composites Science and Technology,2014, 102 : 35 –50. DOI: 10.1016/j.compscitech.2014.07.005 |

| [6] | IIJIMA S. Helical microtubules of graphitic carbon[J]. Nature,1991, 354 (6348) : 56 –58. DOI: 10.1038/354056a0 |

| [7] | COLEMAN J N, KHAN U, BLAU W J, et al. Small but strong:a review of the mechanical properties of carbon nanotube-polymer composites[J]. Carbon,2006, 44 (9) : 1624 –1652. DOI: 10.1016/j.carbon.2006.02.038 |

| [8] | LV P, FENG Y, ZHANG P, et al. Increasing the interfacial strength in carbon fiber/epoxy composites by controlling the orientation and length of carbon nanotubes grown on the fibers[J]. Carbon,2011, 49 (14) : 4665 –4673. DOI: 10.1016/j.carbon.2011.06.064 |

| [9] | VEEDU V P, CAO A, LI X, et al. Multifunctional composites using reinforced laminae with carbon-nanotube forests[J]. Nature Materials,2006, 5 (6) : 457 –462. DOI: 10.1038/nmat1650 |

| [10] | THOSTENSON E T, LI W Z, WANG D Z, et al. Carbon nanotube/carbon fiber hybrid multiscale composites[J]. Journal of Applied Physics,2002, 91 (9) : 6034 –6037. DOI: 10.1063/1.1466880 |

| [11] | MOASERI E, KARIMI M, MAGHREBI M, et al. Fabrication of multi-walled carbon nanotube-carbon fiber hybrid material via electrophoretic deposition followed by pyrolysis process[J]. Composites Part A:Applied Science and Manufacturing,2014, 60 : 8 –14. DOI: 10.1016/j.compositesa.2014.01.009 |

| [12] | BEKYAROVA E, THOSTENSON E T, YU A, et al. Multiscale carbon nanotube-carbon fiber reinforcement for advanced epoxy composites[J]. Langmuir,2007, 23 (7) : 3970 –3974. DOI: 10.1021/la062743p |

| [13] | SONG Q, LI K, LI H, et al. Increasing the tensile property of unidirectional carbon/carbon composites by grafting carbon nanotubes onto carbon fibers by electrophoretic deposition[J]. Journal of Materials Science & Technology,2013, 29 (8) : 711 –714. |

| [14] | ZHAO F, HUANG Y, LIU L, et al. Formation of a carbon fiber/polyhedral oligomeric silsesquioxane/carbon nanotube hybrid reinforcement and its effect on the interfacial properties of carbon fiber/epoxy composites[J]. Carbon,2011, 49 (8) : 2624 –2632. DOI: 10.1016/j.carbon.2011.02.026 |

| [15] | GODARA A, GORBATIKH L, KALINKA G, et al. Interfacial shear strength of a glass fiber/epoxy bonding in composites modified with carbon nanotubes[J]. Composites Science and Technology,2010, 70 (9) : 1346 –1352. DOI: 10.1016/j.compscitech.2010.04.010 |

| [16] | PENG Q, HE X, LI Y, et al. Chemically and uniformly grafting carbon nanotubes onto carbon fibers by poly (amidoamine) for enhancing interfacial strength in carbon fiber composites[J]. J Mater Chem,2012, 22 (13) : 5928 –5931. DOI: 10.1039/c2jm16723a |

| [17] | DAVIS D C, WILKERSON J W, ZHU J, et al. A strategy for improving mechanical properties of a fiber reinforced epoxy composite using functionalized carbon nanotubes[J]. Composites Science and Technology,2011, 71 (8) : 1089 –1097. DOI: 10.1016/j.compscitech.2011.03.014 |

| [18] | LIU W, ZHANG S, HAO L, et al. Fabrication of carbon nanotubes/carbon fiber hybrid fiber in industrial scale by sizing process[J]. Applied Surface Science,2013, 284 : 914 –920. DOI: 10.1016/j.apsusc.2013.08.045 |

| [19] | 樊序敏, 顾轶卓, 刘亚男, 等. 碳纳米管浸润剂对碳纤维/环氧树脂界面性能的影响[J]. 复合材料学报,2012, 29 (4) : 17 –22. FAN X M, GU Y Z, LIU Y N, et al. Effects of wetting agent containing carbon nanotubes on interfacial property of carbon fiber/epoxy resin[J]. Acta Materiae Compositae Sinica,2012, 29 (4) : 17 –22. |

| [20] | 赵峰.含纳米组元界面相对碳纤维/环氧复合材料界面性能的影响[D].哈尔滨:哈尔滨工业大学,2011. ZHAO F.Effect of interphase containing nano components on interfacial properties of carbon fiber/epoxy composites[D].Harbin:Harbin Institute of Technology,2011. http://cdmd.cnki.com.cn/Article/CDMD-10213-1012000314.htm |

| [21] | LI M, GU Y, LIU Y, et al. Interfacial improvement of carbon fiber/epoxy composites using a simple process for depositing commercially functionalized carbon nanotubes on the fibers[J]. Carbon,2013, 52 : 109 –121. DOI: 10.1016/j.carbon.2012.09.011 |

| [22] | GUO J, LU C, AN F, et al. Preparation and characterization of carbon nanotubes/carbon fiber hybrid material by ultrasonically assisted electrophoretic deposition[J]. Materials Letters,2012, 66 (1) : 382 –384. DOI: 10.1016/j.matlet.2011.09.022 |

| [23] | CHEN L, JIN H, XU Z, et al. A design of gradient interphase reinforced by silanized graphene oxide and its effect on carbon fiber/epoxy interface[J]. Materials Chemistry and Physics,2014, 145 (1) : 186 –196. |

| [24] | LI W, YAO S Y, MA K M, et al. Effect of plasma modification on the mechanical properties of carbon fiber/phenolphthalein polyaryletherketone composites[J]. Polymer Composites,2013, 34 (3) : 368 –375. DOI: 10.1002/pc.v34.3 |

| [25] | 代志双, 李敏, 张佐光, 等. 碳纤维上浆剂的研究进展[J]. 航空制造技术,2012 (20) : 95 –99. DAI Z S, LI M, ZHANG Z G, et al. Development of carbon fiber sizing[J]. Aeronautical Manufacturing Technology,2012 (20) : 95 –99. |

| [26] | 黄玉东, 曹海琳. 碳纤维复合材料界面性能研究[J]. 宇航材料工艺,2002, 32 (1) : 19 –24. HUANG Y D, CAO H L. Study on interface properties of carbon fibers reinforced composites[J]. Aerospace Materials & Technology,2002, 32 (1) : 19 –24. |

| [27] | 张昊, 蔡佩芝, 赵东林, 等. 碳纳米管增强环氧树脂基复合材料的制备及其力学性能[J]. 北京化工大学学报(自然科学版),2011, 38 (1) : 62 –67. ZHANG H, CAI P Z, ZHAO D L, et al. Fabrication and mechanical properties of carbon nanotubes reinforced epoxy resin matrix composites[J]. Journal of Beijing University of Chemical Technology(Natural Science Edition),2011, 38 (1) : 62 –67. |

| [28] | 曹海琳, 黄玉东, 张志谦, 等. 碳纤维阳极氧化法处理对复合材料界面性能的影响[J]. 材料工程,2000 (4) : 16 –18. CAO H L, HUANG Y D, ZHANG Z Q, et al. The effect of anodic oxidation treatment on interfacial properties of composites[J]. Journal of Materials Engineering,2000 (4) : 16 –18. |

| [29] | MEI L, HE X, LI Y, et al. Grafting carbon nanotubes onto carbon fiber by use of dendrimers[J]. Materials Letters,2010, 64 (22) : 2505 –2508. DOI: 10.1016/j.matlet.2010.07.056 |

| [30] | REN C, GONG Q, GUO L, et al. Analyses of reinforcing effects of in situ grown CNTs on carbon fibre fabric/epoxy composites at micro-and macroscale[J]. Micro & Nano Letters,2012, 7 (3) : 240 –243. |

| [31] | TEHRANI M, SAFDARI M, BOROUJENI A Y, et al. Hybrid carbon fiber/carbon nanotube composites for structural damping applications[J]. Nanotechnology,2013, 24 (15) : 155704 . DOI: 10.1088/0957-4484/24/15/155704 |

| [32] | SHAO Y, OKUBO K, FUJII T, et al. Effect of matrix properties on the fatigue damage initiation and its growth in plain woven carbon fabric vinylester composites[J]. Composites Science and Technology,2014, 104 : 125 –135. DOI: 10.1016/j.compscitech.2014.09.010 |

| [33] | ZIJIAN W, LINGHUI M, LI L, et al. Interface enhancement of carbon fiber reinforced unsaturated polyester composites with sizing agent containing carbon nanotubes[J]. Journal of Reinforced Plastics and Composites,2013, 33 (3) : 242 –251. |

| [34] | WU Z, MENG L, LIU L, et al. Chemically grafting carbon nanotubes onto carbon fibers by poly (acryloyl chloride) for enhancing interfacial strength in carbon fiber/unsaturated polyester composites[J]. Fibers and Polymers,2014, 15 (3) : 659 –663. DOI: 10.1007/s12221-014-0659-0 |

2016, Vol. 44

2016, Vol. 44