文章信息

- 张文忠, 蔡晓兰, 周蕾, 王子阳

- ZHANG Wen-zhong, CAI Xiao-lan, ZHOU Lei, WANG Zi-yang

- CNTs修饰及其增强Cu基复合材料的研究

- CNTs Modified and Enhanced Cu Matrix Composites

- 材料工程, 2016, 44(12): 1-6

- Journal of Materials Engineering, 2016, 44(12): 1-6.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.12.001

-

文章历史

- 收稿日期: 2015-03-05

- 修订日期: 2016-04-18

铜具有很好的塑性、导电导热和较低的成本,广泛用于电力、电气和电子器件等领域。然而,由于铜的强度不够,影响其在实际应用中的使用寿命。CNTs具有极高的弹性模量、超低的热膨胀系数和超高的导热系数[1],是21世纪最有前景的材料之一。CNTs弹性模量与金刚石几乎相同,约为钢的6倍;其弹性应变约为5%,最高可达12%,约为钢的 60倍;理论计算杨氏模量可以达到200GPa~2TPa,拉伸强度为11~200GPa[2]。CNTs无论是强度还是韧性,都远远优于其他纤维材料,并且具有巨大的长径比[3],是金属基复合材料(Metal Matrix Composites,MMCs)的理想增强体。因此,CNTs/Cu复合材料就孕育而生,其高强高导的性能成为科学家研究的热点之一。

目前,CNTs/Cu复合材料的制备方法主要是粉末冶金法。制备过程分两步:第一步混料,通过机械混料或分子水平混料;第二步致密化,通过冷压成型烧结、真空热压烧结、热挤压、等离子烧结和轧制[4-9]等。聂俊辉等[10]先采用三维振动球磨机对CNTs和Cu粉进行混料,然后对复合粉体进行放电等离子烧结制得CNTs/Cu复合材料,其抗拉强度较基体提高了59.6%,而导电率只有纯铜的75%。孟飞等[11]通过机械混料和扎制退火,制得0.3%-CNTs/Cu(质量分数)复合材料的硬度为96.4HV。但由于CNTs容易缠绕团聚在一起和偏析,而不易在金属基体中均匀分散。同时,CNTs表面活性低导致其与金属基体的润湿性差。

本工作对CNTs进行表面修饰,然后通过湿式球磨法混料和H2退火-冷压成型-烧结-二次复压的工艺制备了2%-CNTs/Cu复合材料。对修饰前后CNTs的结构形貌和表面含氧基团进行表征分析,详细阐述了CNTs在Cu基体中的分散机制和复合粉体结构形貌与显微组织演变过程,测定2%-CNTs/Cu复合材料室温力学性能,观察分析其断口形貌,并深入探究复合材料的断裂特性及CNTs的强化机理。

1 实验材料与方法 1.1 实验材料基体采用中位粒径为87.56μm和松装密度为4g/cm3的雾化Cu粉;CNTs采用化学气相沉积法制得,纯度>97%,直径为10~20nm,长度为10~30μm;湿磨介质为无水乙醇;过程控制剂为硬脂酸。

1.2 实验方法实验球磨装置采用2L的卧式高能搅拌球磨机。CNTs湿式球磨短切:先将CNTs,钢球和适量的无水乙醇装进料仓中,并充入惰性气体保护,然后连续球磨1.0h,舱体温度在20~40℃之间。CNTs混酸纯化:CNTs、浓HNO3和浓H2SO4按体积比为1:15:5加入到三颈瓶中,水浴加热至90℃下煮沸回流4h。湿式球磨法制备2%-CNTs/Cu复合粉体:将钢球,Cu粉,2%-CNTs,无水乙醇和硬脂酸分别加入球磨机中,搅拌桨交变转速为600,800r/min,球料比20:1,湿式球磨2h,球磨过程与CNTs湿式球磨短切过程相同。2%-CNTs/Cu复合材料制备:先将制得的复合粉末在400℃下H2退火还原1h,接着把2%-CNTs/Cu复合粉末装入钢模中进行冷压成型,气氛烧结和二次复压。

通过红外光谱FTIR和表面能谱XPS标定不同方法修饰的CNTs中官能团种类与含量;采用激光粒度仪测定粉末的中位粒径D50;通过透射电子显微镜(TEM,JEM-2100,200kV)和扫描电镜SEM观察CNTs在Cu基体中的分散情况与结构形貌,复合粉体的微观组织结构和复合材料断口形貌;复合材料的室温抗拉强度在万能拉伸仪上测定,样品标距为10.0mm,移动速率为0.5mm/min;在维氏硬度仪(HXD-1000TMC/LCD)上测定硬度,载荷为0.98N,保压时间为10s。

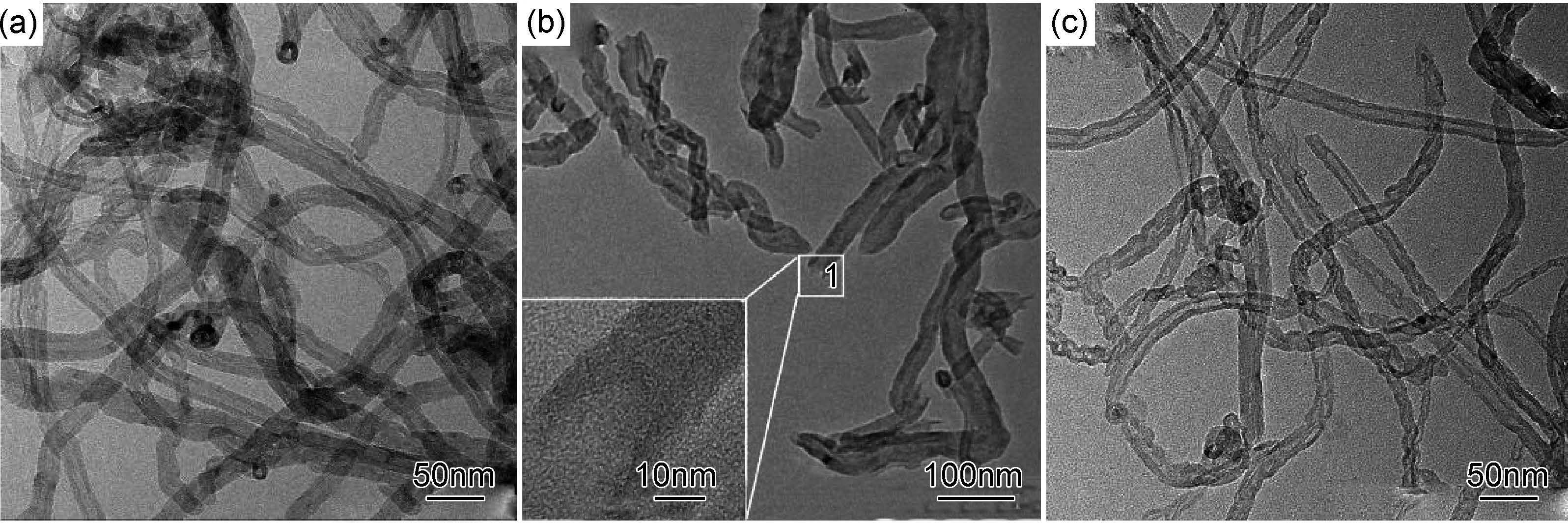

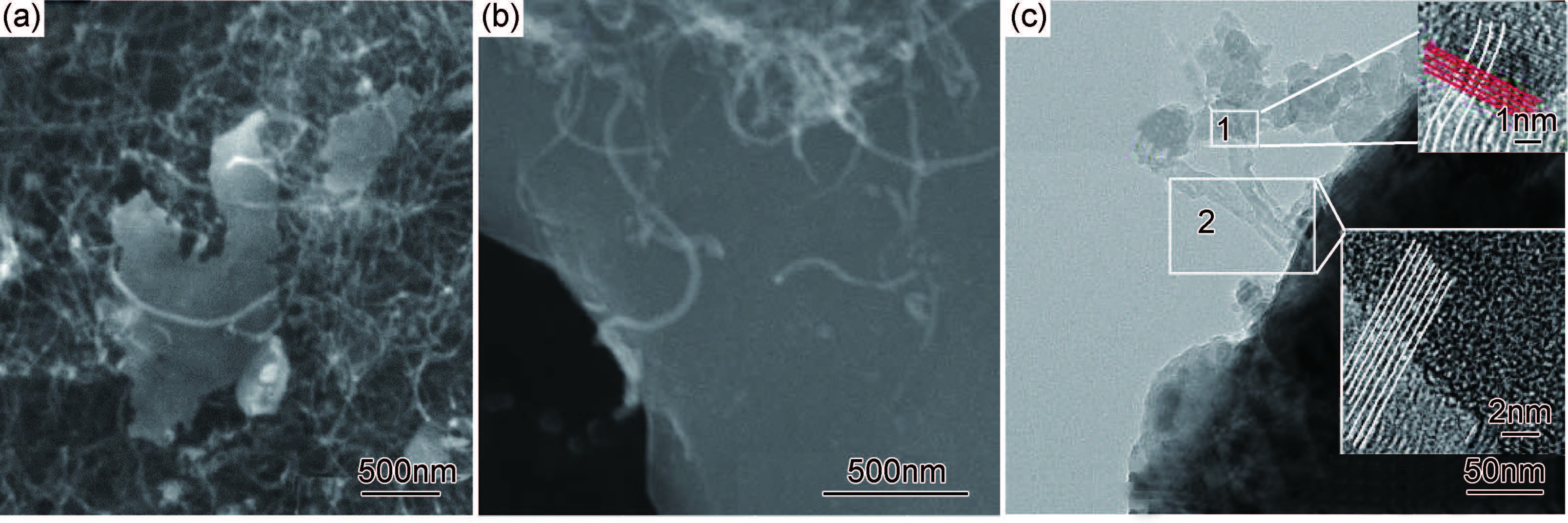

2 结果与讨论 2.1 不同修饰方法对CNTs结构形貌的影响采用不同方法修饰的CNTs的TEM像如图 1所示。可知,图 1(a)中的原始CNTs具有中空的管状结构,直径在10~20nm,端口处于闭合状态,存在相互缠绕团聚现象,其管壁上的小黑点是制备过程中不可避免带入的无定型碳和金属催化剂。图 1(b)中CNTs被球磨切断后长度显著变短,大量敞开的端口如U字型(如1区HTEM图所示),而其独特的管状结构并没有被破坏。图 1(c)中CNTs经混酸纯化后表面十分平整,无定型碳和金属杂质全都被氧化除去,少量的CNTs端口被打开,管壁平滑,内外壁变薄,并且缠绕团聚现象得到改善。这是由于浓HNO3和H2SO4混合后具有强氧化性,可以氧化刻蚀CNTs的缺陷,如弯曲、扭结和端口(五元环或七元环)[12]。CNTs的缺陷被腐蚀后,混酸从缺口处进入管内进行内外氧化刻蚀,将杂质除去的同时也把管壁刻蚀变薄。湿式球磨后的CNTs长度变短,可以减少CNTs缠绕团聚而有利于其在基体材料中的分散;敞开的端口可以提高CNTs的表面活性而有利于其与金属基体的紧密结合。混酸纯化可以提高CNTs纯度,打开少量端口和减轻缠绕团聚,有利于CNTs在基体中的分散与润湿,为制备高强度的复合材料做好准备。

|

图 1 不同方法修饰的CNTs的TEM像 (a)原始;(b)短切后;(c)纯化后 Fig. 1 TEM images of the different modified CNTs (a)pristine;(b)after chopped;(c)after purification |

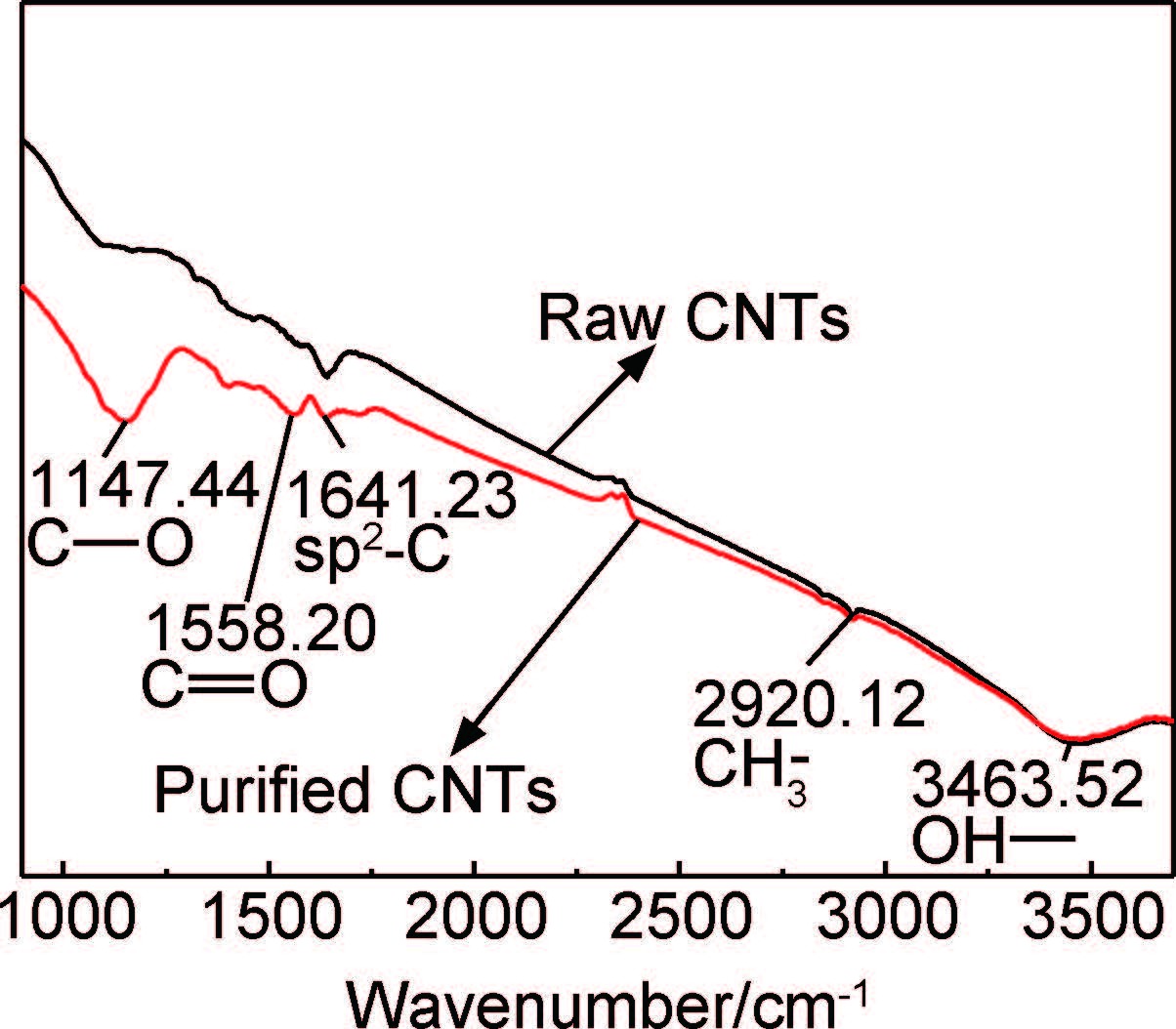

图 2为原始CNTs纯化前后的FTIR图谱。参照文献[13, 14],就纯化前后的样品所测得的FTIR谱带与其相关表面含氧基团作如下归属:3463.52cm-1带可归属于金属氢氧化物羧基的O-H伸缩模;2920.12cm-1带可归属于表面-CH3的对称伸缩模;1641.23cm-1带是CNTs的sp2-C片状结构E1u红外基频模;1558.20cm-1带是由于CNTs表面的酯类、羧酸酐或内酯型羧基、羧基等官能团中CO伸缩振动引起的;1147.44cm-1带是上述相关含氧基团中的C-O伸缩振动峰。图 2中混酸纯化后CNTs的振动峰较未纯化的峰陡峭得多,说明混酸纯化后CNTs中引入了大量活性含氧基团。CNTs表面上的含氧基团具有亲水基,可以提高CNTs在乙醇中的分散性以及与金属基的润湿性。

|

图 2 原始CNTs纯化前后的FTIR图谱 Fig. 2 FTIR spectra of the raw CNTs and purified CNTs |

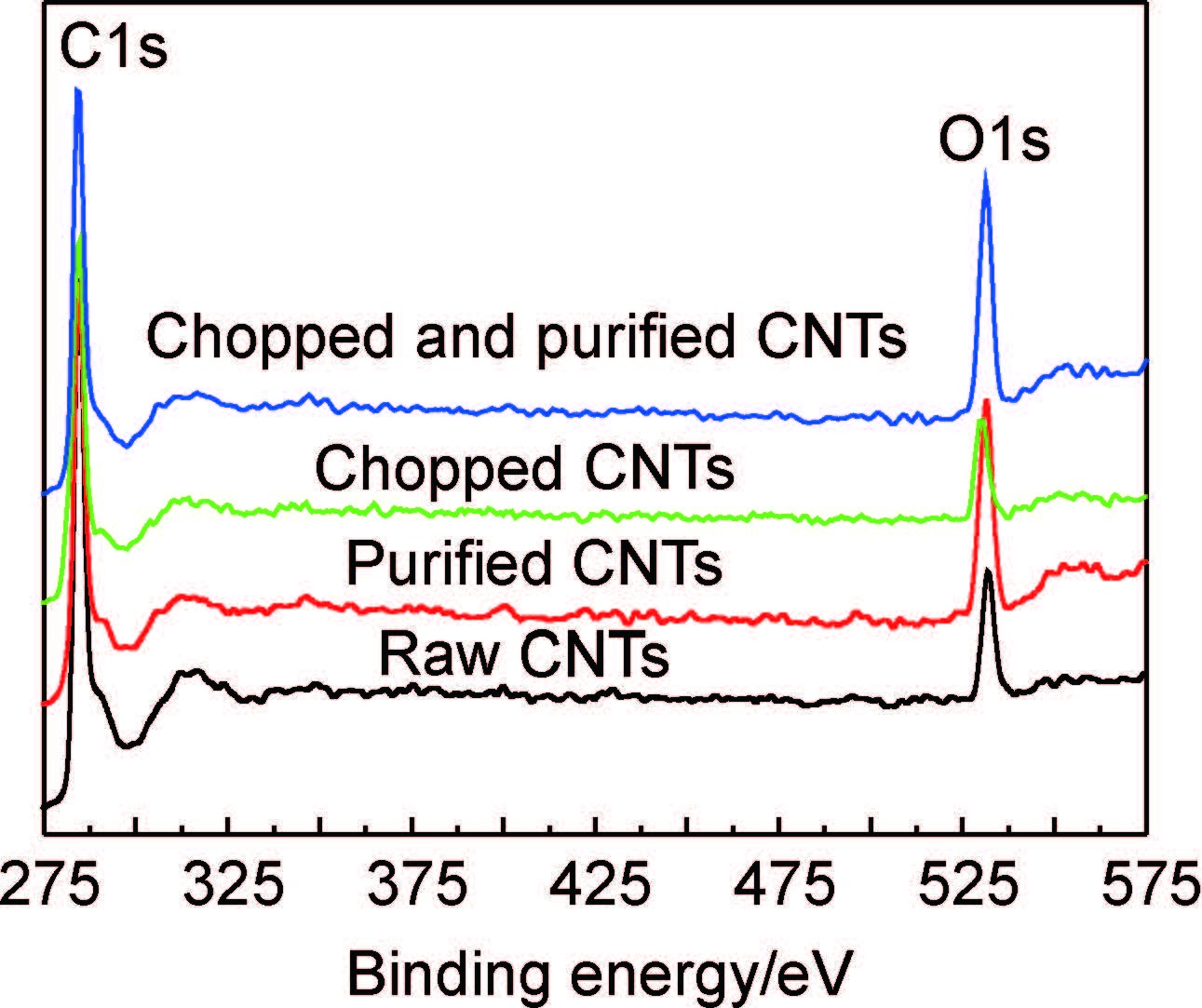

图 3是不同方法修饰的CNTs的XPS全图谱。可知主峰C1s和O1s位置分别位于238.8eV附近和522eV附近,并且4个样品的C1s-XPS和O1s-XPS区强度存在明显差异。由XPS图谱作半定量分析得到各原子比的含量,原始和短切CNTs经混酸纯化后表面O元素的原子比原始CNTs分别提高了89.4%和86.2%,而 C元素的原子比原始CNTs分别降低了12.3%和12.5%。这一结果表明,混酸纯化过程中CNTs的杂质和内外壁受到剧烈的氧化腐蚀,同时在其表面引入大量的含氧基团导致其表面O元素含量显著增加。

|

图 3 不同方法修饰的CNTs的XPS全图谱 Fig. 3 XPS spectra of CNTs with different modification |

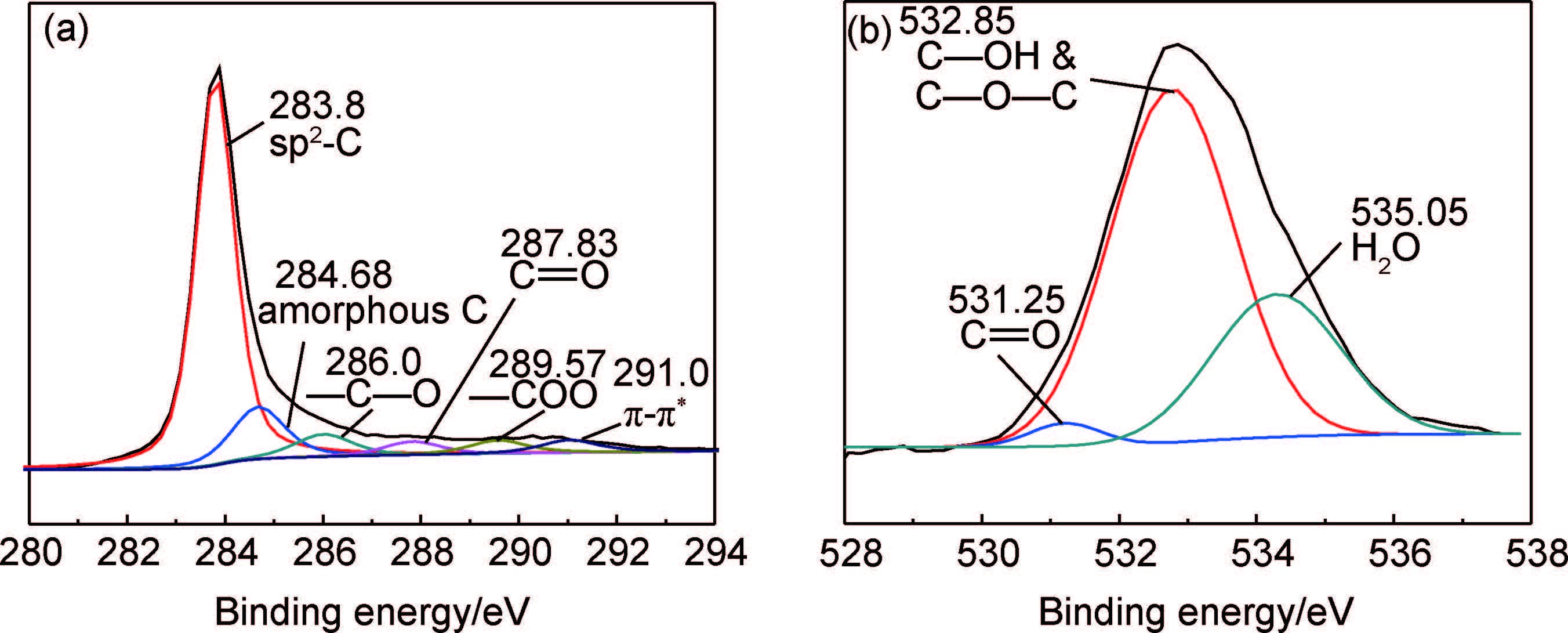

通过计算和参照相关文献[14-17],对原始CNTs纯化后的C1s和O1s的XPS图谱进行拟合,如图 4所示。C1s-XPS峰可以拟合出6个不同的子峰,其中位于283.8eV和284.68eV的2个子峰被指认为是CNTs中石墨碳和无定型碳的C1s峰;位于286.0,287.83eV和289.57eV处的3个子峰分别被指认为CNTs表面C-OH/C-O-C基团、CO基团和-COO基团的C1s峰;位于291.0eV处的子峰是石墨环上共轭p电子π-π*跃迁的摔激伴峰。O1s-XPS峰在531.25,532.85eV和535.05eV处拟合出的3个子峰,分别被指认为CNTs表面的CO基团,C-OH/C-O-C基团和化学吸附形式的氧。通过XPS图谱进一步确认混酸纯化后CNTs表面引入大量含氧活性基团,如C-OH基团、C-O-C基团、CO基团和-COO基团等。CNTs表面的活性关系到其在金属基中的分散与结合,影响材料的性能。

|

图 4 原始CNTs纯化后的 C1s(a)和O1s(b)XPS图谱 Fig. 4 C1s(a) and O1s(b) XPS fitting spectra of raw CNTs after purification |

图 5为不同方法修饰的2%-CNTs/Cu复合粉体粒度分布图。可以看出,复合粉体的峰较雾化Cu粉的峰全部左移且尖锐化,说明球磨后复合粉体的粒径整体变小且分布更集中。硬脂酸和乙醇在湿式球磨过程中起到很好的分散作用,阻碍基体的冷焊,而有利于复合粉体的破碎细化。此外,修饰后的CNTs在乙醇溶液和Cu基体中均匀分散,起到润滑的效果和过程控制剂的作用[18],有利于纳米晶复合粉体的制备和提高复合材料的力学性能。

|

图 5 不同方法修饰的2%-CNTs/Cu复合粉体粒度分布图 Fig. 5 Particle size distribution curves of 2%-CNTs/Cu composite powder with different modification |

为了进一步探究CNTs在Cu基体中的分散与结合情况,对复合粉体进行形貌与微观组织结构观察,如图 6所示。湿式球磨过程中CNTs在Cu基体的分散机制:球磨初期,磨球碰撞产生的巨大冲击力和剪切力促使Cu基体发生大塑性变形,并有少量纳米Cu碎片剥落而被CNTs捕获后缠绕在一起,更有利于CNTs在铜基体中的分散和结合(图 6(a));球磨中期,CNTs与片状纳米Cu共同被冷焊到片状Cu基体上,大量的CNTs嵌入Cu基体中形成片状复合组织(图 6(b));球磨后期,复合粉末经反复冷焊、破碎和加工硬化,CNTs和Cu基体之间的距离越来越接近(光学显微镜都观察不到),如图 6(c)所示。图 6(c)中1区和2区放大处CNTs的C原子阵列(白线标注)嵌入Cu基体晶格点阵中(红线标注),并引起局部点阵畸变。湿式球磨过程中,不同方法修饰的CNTs的缠绕团聚和表面活性决定其在Cu基体中的分散与结合,同时制约着CNTs/Cu复合材料的力学性能。

|

图 6 CNTs在Cu基体中的分散 (a)缠绕;(b)冷焊和嵌入;(c)嵌入 Fig. 6 Dispersion of CNTs in the Cu matrix (a)twine;(b)cold welding and inserting;(c)inserting |

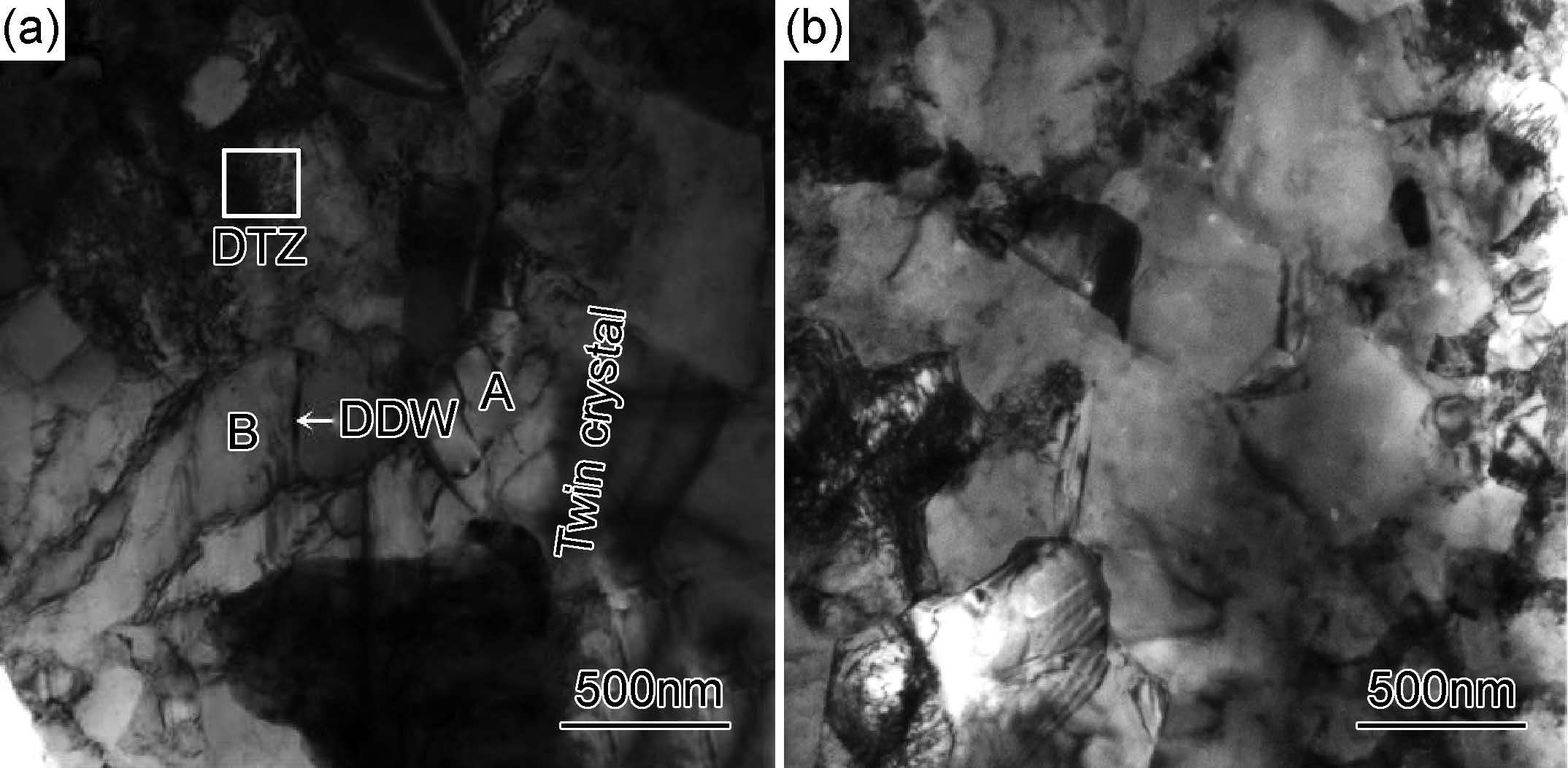

2%-CNTs/Cu复合粉体退火态显微结构如图 7所示。图 7(a)中的方框是网状结构的位错缠结区(Dislocation-Tangle Zone,DTZ),箭头指向的是一定厚度的高密度位错墙(Denes-Dislocation Walls,DDWs),A区内部形成了超细亚晶结构,B区晶粒内部位错密度较低,并且退火过程生成了少量的孪晶。复合粉体的微观组织演变过程:湿式球磨过程中,Cu基体受到磨球剧烈碰撞后发生大塑性变形和加工硬化,在其内部形成了大量的位错塞积群,从而表现为杂乱无章的位错缠结;随后,在H2的退火过程中,位错缠结在储存能的驱动下先形成胞状结构,接着胞内的位错密度减小,胞壁的位错重新排列、对消和减薄而锋锐化,然后形成小角度亚晶并长大;再通过位错运动,小角度的亚晶聚合成大的亚晶,并逐渐形成大角度晶界,最终获得平均晶粒尺寸在500nm左右的超细等轴晶复合粉体,如图 7(b)所示。此外,由于CNTs管径仅为几十纳米,在退火过程中作为第二相钉扎亚晶界,阻碍位错的滑移和攀移,使其塞积在晶界处阻碍亚晶长大;并且CNTs不随晶界迁移和晶粒粗化,对再结晶过程中晶粒长大起到抑制作用,从而有利于细化晶粒,提高材料的强度。

|

图 7 2%-CNTs/Cu复合粉体退火态的显微结构 (a)0.5h;(b)1.0h Fig. 7 Microstructure annealed 2%-CNTs/Cu composite powder (a)0.5h;(b)1.0h |

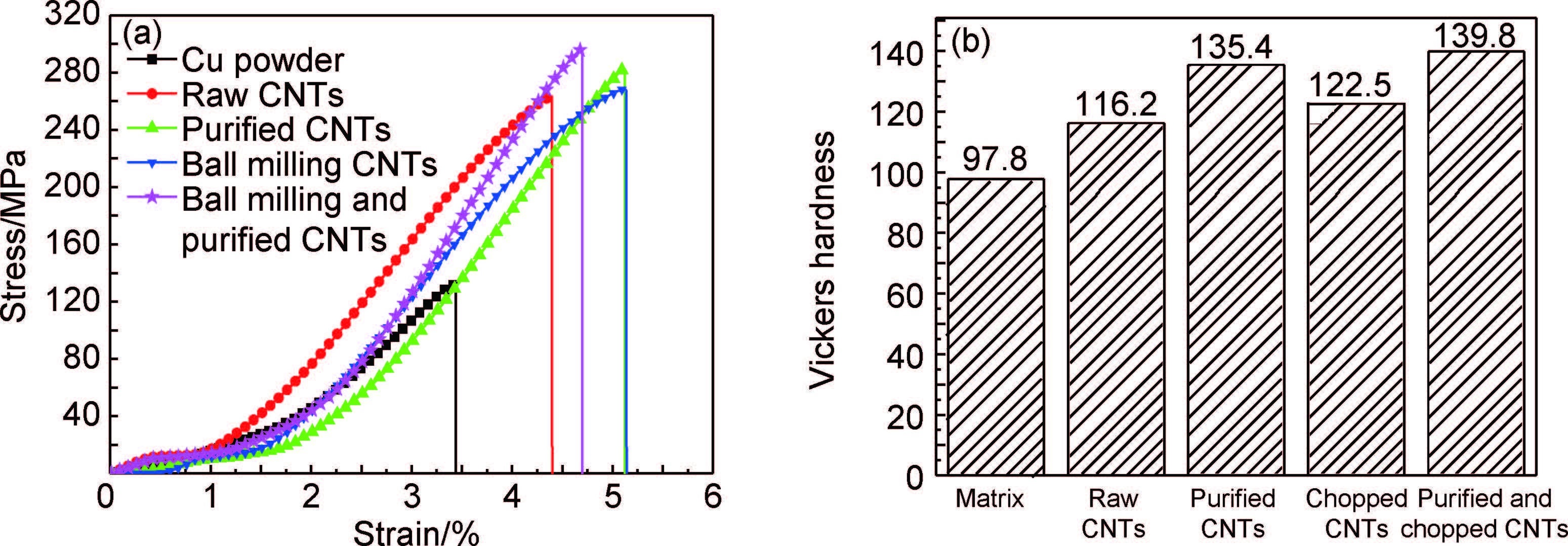

图 8为不同方法修饰的2%-CNTs/Cu复合材料的力学性能。可知,经湿式球磨制备的复合材料力学性能较基体材料有显著的提高;而CNTs纯化后制成的复合材料力学性能较未纯化的也有所提高。其中短切CNTs纯化后复合材料的抗拉强度和维氏硬度最高,分别为296MPa和139.8HV,较基体提高了123.6%和42.9%,较原始CNTs提高了12.3%和20.3%,较短切CNTs提高了10.2%和14.1%;原始CNTs纯化后的复合材料抗拉强度和维氏硬度次之,分别为282.5MPa和135.4HV。从力学性能上来看,短切后CNTs表面活性高有利于其与基体的结合,但无定型碳和石墨碎片增多会影响复合材料的力学性能;而纯化后CNTs表面不仅杂质含量少,而且还含有大量的活性含氧基团,有利于CNTs分散到Cu基体上与Cu基体结合,从而提高材料的力学性能。

|

图 8 不同方法修饰的2%-CNTs/Cu复合材料的力学性能 (a)抗拉强度;(b)维氏硬度 Fig. 8 Mechanical properties of 2%-CNTs/Cu composite with different modification (a)tensile strength;(b)Vickers hardness |

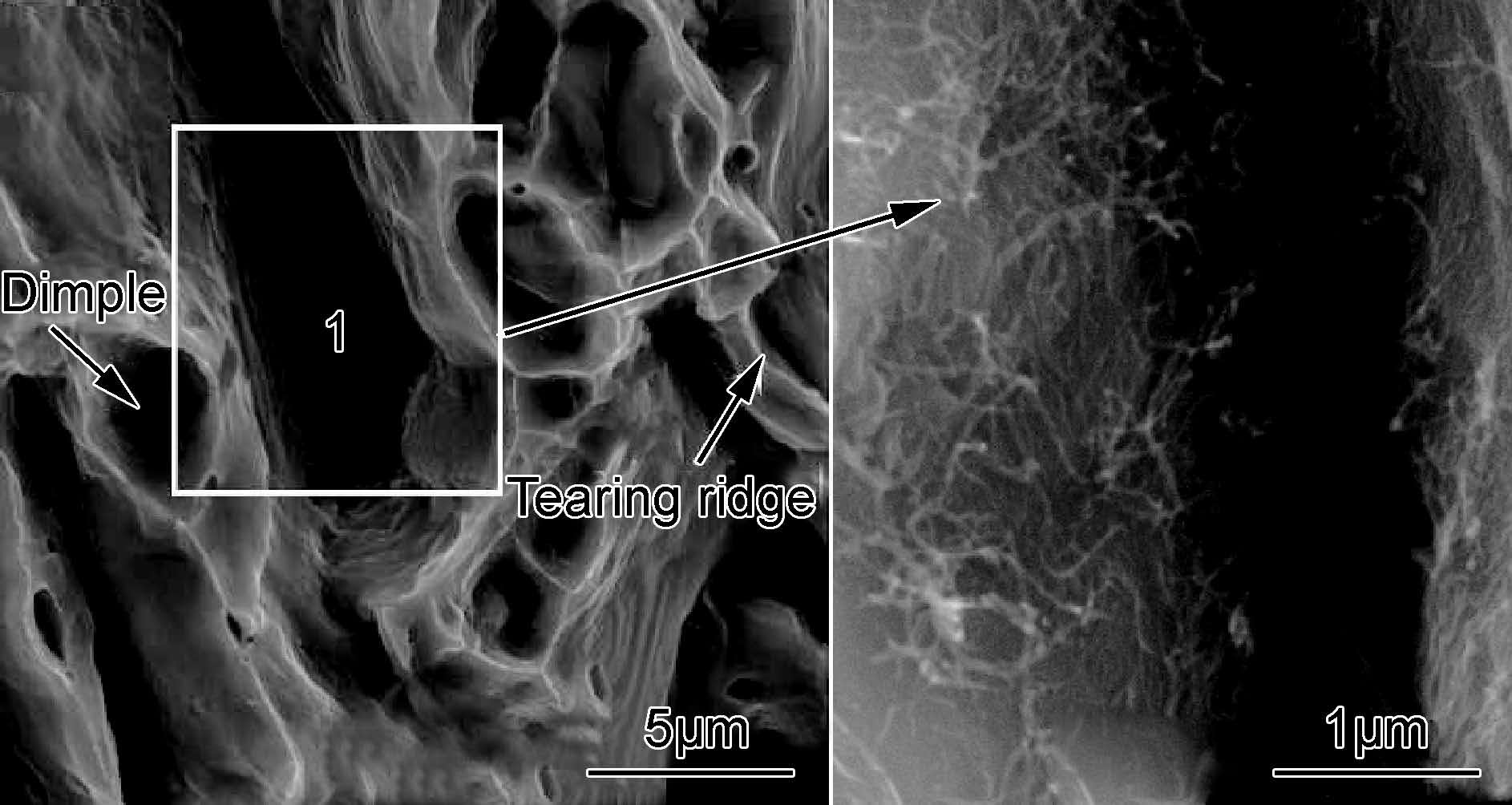

2%-CNTs/Cu复合材料拉伸断口形貌如图 9所示。可知,复合材料的断口由片状的撕裂棱和微孔聚合的韧窝组成,是典型的准解理断口[19]。这是由于,湿式球磨后复合粉体内部残留大量的机械应力未被除去和材料成型的加工硬化导致复合材料韧性显著降低。复合材料承受载荷并发生断裂过程:在复合材料受力初期,基体承受大部分的载荷,同时在不同部位产生许多解理小裂纹;随着载荷的增大,基体材料中的解理小裂纹和内部缺陷(空洞和裂纹等)开始聚集长大,CNTs开始承担部分载荷,提高复合材料强度;最后基体材料以塑性方式撕裂残余连接部分,表现为撕裂棱和韧窝,而CNTs桥接在基体中间起纤维增强的效果。对1区的高倍区观察发现,复合材料断口的撕裂棱侧面有大量CNTs被撕裂和拉拔出来,说明拉伸过程片状的复合粉体中CNTs和Cu基体结合牢固,并且CNTs有效地起到传递载荷的作用。此外,对复合粉体的微观结构分析结果表明,经湿式球磨和H2退火后制得超细晶复合粉体,可以提高复合材料的性能。因此,本研究通过湿式球磨法制备高分散2%-CNTs/Cu复合材料性能提高是由晶粒细化和CNTs强化共同作用的结果,其强化机制归因于细晶强化和载荷传递。

|

图 9 2%-CNTs/Cu复合材料断口形貌 Fig. 9 Fracture surfaces of 2%-CNTs/Cu composites |

(1) 球磨短切后CNTs的长度变短,端口被打开,无定型碳增多;而混酸纯化后CNTs表面的杂质完全被除去,引入大量含氧活性基团。

(2) 湿式球磨法可以将CNTs嵌入Cu基体中,并与其紧密结合形成片状复合结构,再经H2退火处理得到超细晶复合粉体。

(3) 采用CNTs修饰-湿式球磨法-冷压烧结工艺制备的2%-CNTs/Cu复合材料,CNTs与Cu基体紧密结合,在断口处可以发现拉拔出和断裂的CNTs。短切和纯化都有利于CNTs在Cu基体中的分散与结合,其中短切CNTs纯化后制得2%-CNTs/Cu复合材料的抗拉强度和维氏硬度最高,分别为296MPa和139.8HV,较基体提高了123.6%和42.9%,其强化机制归因于细晶强化和载荷传递。

| [1] | BERBER S, KWON Y K, TOMANEK D. Unusually high thermal conductivity of carbon nanotubes[J]. Physical Review Letters,2000, 84 (20) : 4613 –4616. DOI: 10.1103/PhysRevLett.84.4613 |

| [2] | TREACY M M J, EBBESEN T W, GIBSON J M. Exceptionally high young's modulus observed for individual carbon nanotubes[J]. Nature,1996, 381 (6584) : 678 –680. DOI: 10.1038/381678a0 |

| [3] | HARRIS P J F. Carbon nanotube composites[J]. Int Mater Rev,2004, 49 (1) : 31 –43. DOI: 10.1179/095066004225010505 |

| [4] | DONG S R, TU J P, ZHANG X B. An investigation of the sliding wear behavior of Cu-matrix composite reinforced by carbon nanotubes[J]. Mater Sci Eng:A,2001, 313 (1-2) : 83 –87. DOI: 10.1016/S0921-5093(01)00963-7 |

| [5] | KIM K T, CHA S I, HONG S H, er al. Microstructures and tensile behavior of carbon nanotube reinforced Cu matrix nanocomposites[J]. Mater Sci Eng:A,2006, 430 (1-2) : 27 –33. DOI: 10.1016/j.msea.2006.04.085 |

| [6] | CHA S I, KIM K T, ARSHAD S N, et al. Extraordinary strengthening effect of carbon nanotubes in metal-matrix nanocomposites processed by molecular-level mixing[J]. Adv Mater,2005, 17 : 1377 –1381. DOI: 10.1002/(ISSN)1521-4095 |

| [7] | KIM K T, ECKERT J, MENZEL S B, et al. Grain refinement assisted strengthening of carbon nanotube reinforced copper matrix nanocomposites[J]. Appl Phys Lett,2008, 92 (12) : 121901 –3. DOI: 10.1063/1.2899939 |

| [8] | SULE R, OLUBAMBI P A, SIGALAS I V, et al. Effect of SPS consolidation parameters on submicron Cu and Cu-CNT composites for thermal management[J]. Powder Technology,2014, 258 (6) : 198 –205. |

| [9] | SHUKLA A K, NAYAN N, MURTY S V S N, et al. Processing of copper-carbon nanotube composites by vacuum hot pressing technique[J]. Mater Sci Eng:A,2013, 560 : 365 –371. DOI: 10.1016/j.msea.2012.09.080 |

| [10] | 聂俊辉, 贾成厂, 张亚丰, 等. 机械球磨与放电等离子体烧结制备碳纳米管/铜复合材料[J]. 粉末冶金工业,2011, 21 (5) : 44 –50. NIE J H, JIA C C, ZHANG Y F, et al. Fabrication of carbon nanotubes/copper composites using mechanical milling and spark plasma sintering[J]. Powder Metallurgy Industry,2011, 21 (5) : 44 –50. |

| [11] | 孟飞, 裴燕斌, 果世驹. 轧制对碳纳米管弥散强化铜基复合材料微观组织的影响[J]. 粉末冶金材料科学与工程,2005, 10 (1) : 55 –59. MENG F, PEI Y B, GUO S J. Effects of rolling on microstructure of carbon nanotube dispersion strengthened copper alloys[J]. Materials Science and Engineering of Powder Metallurgy,2005, 10 (1) : 55 –59. |

| [12] | DATSYUKA V, KALYVAA M, PAPAGELISB K. Chemical oxidation of multiwalled carbon nanotubes[J]. Carbon,2008, 46 (6) : 833 –840. DOI: 10.1016/j.carbon.2008.02.012 |

| [13] | AZARGOHAR R, DALAI A K. Biochar as a precursor of activated carbon[J]. Applied Biochemistry and Biotechnology,2006, 13 (1) : 762 –773. |

| [14] | BINIAK G S, SZYMAÑSKI G, SIEDLEWSKI A, et al. The characterization of activated carbons with oxygen and nitrogen surface groups[J]. Carbon,1997, 35 (12) : 1799 –1810. DOI: 10.1016/S0008-6223(97)00096-1 |

| [15] | 周金梅, 李海燕, 林国栋, 等. 多壁碳纳米管的纯化及其表面含氧基团的表征[J]. 物理化学学报,2010, 26 (11) : 3080 –3086. ZHOU J M, LI H Y, LIN G D, et al. Purification of multiwalled carbon nanotubes and characterization of their oxygen-containing surface groups[J]. Acta Phys-Chim Sin,2010, 26 (11) : 3080 –3086. |

| [16] | 陈萍, 张鸿斌, 林国栋, 等. 催化裂解CH4或CO制碳纳米管结构性能的谱学表征[J]. 高等学校化学学报,1998, 19 (5) : 765 –769. CHEN P, ZHANG H B, LIN G D, et al. Studies on structure and property of carbon-nanotubes formed catalytically from decomposition of CH4 or CO[J]. Chemical Journal of Chinese Universities,1998, 19 (5) : 765 –769. |

| [17] | ZENG Y, YING Z, DU J H, et al. Effects of carbon nanotubes on processing stability of polyoxymethylene in melt-mixing process[J]. Phys Chem C,2007, 111 (37) : 13945 –13950. DOI: 10.1021/jp0740191 |

| [18] | SHUKLA A K, NAYAN N, MURTY S V S N, et al. Processing copper-carbon nanotube composite powders by high energy milling[J]. Materials Characterization,2013, 84 : 58 –66. DOI: 10.1016/j.matchar.2013.07.011 |

| [19] | 钟群鸣, 赵子华. 断口学[M]. 北京: 高等教育出版社, 2006 : 197 -199. |

2016, Vol. 44

2016, Vol. 44