文章信息

- 张留艳, 马爱斌, 江静华, 余海彬, 吴惠舒

- ZHANG Liu-yan, MA Ai-bin, JIANG Jing-hua, YU Hai-bin, WU Hui-shu

- ECAP加工与热处理对工业纯铁点蚀行为的影响

- Effect of ECAP and Heat-treatment on Pitting Corrosion Behavior of Industrial Pure Iron

- 材料工程, 2016, 44(11): 66-72

- Journal of Materials Engineering, 2016, 44(11): 66-72.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.11.011

-

文章历史

- 收稿日期: 2015-01-25

- 修订日期: 2016-03-26

2. 河海大学 力学与材料学院, 南京 210098

2. College of Mechanics and Materials, Hohai University, Nanjing 210098, China

超细/纳米晶材料因其特殊的结构而展现出优异的高强、高韧等力学性能和特殊的理化性质[1, 2]。大塑性变形加工技术在不改变材料化学成分的前提下,可将晶粒细化至1μm以下,甚至达到纳米级,是制备超细/纳米晶材料的重要方法之一[3]。等通道转角挤压(Equal-Channel Angular Pressing,ECAP)技术是制备大尺寸亚微米/纳米级的超细晶块材的一种有效的大塑性变形加工工艺,且被公认为一种最具有应用前景的技术[4-6]。在超细/纳米晶材料产业化进程中,耐蚀性问题起着至关重要的作用,其直接影响材料的服役年限。相比起对力学性能的广泛研究,超细/纳米晶材料的腐蚀行为研究较为薄弱。目前已得出的主要结论有:Ralston等[7, 8]总结出晶粒尺寸的减小加速活性金属的腐蚀,提高发生钝化时金属的耐蚀性;刘莉等[9]得出腐蚀产物可溶的金属纳米化后腐蚀速率增大,相反腐蚀产物致密且牢固附着的金属纳米化后腐蚀速率降低。

然而,超细/纳米晶材料的耐蚀性不仅与晶粒尺寸有关,还受材料种类、加工历史和使用环境等多种因素的影响,条件不同甚至得到相反的结论。Oguzie等[10]得出轧制法制备的纳米晶纯铁块材在0.5mol/L H2SO4溶液中腐蚀加速。Wang等[11]研究发现经过深度轧制后形成具有特殊织构的纳米晶纯铁,在盐酸溶液中耐蚀性能提高。作者前期研究工作已经得出:纯铁ECAP加工后在稀硫酸中腐蚀速率增大,但阳极钝化性能提高[12]。点蚀是金属常见的破坏形式,钝性金属的晶粒尺寸减小可提高耐点蚀性能[13, 14]。对于活性金属纯铁在含有氯离子和缓蚀剂的水溶液中也发生点蚀[15],大塑性变形法制备的超细/纳米晶纯铁的点蚀行为有待研究。本工作采用不同道次ECAP变形结合热处理对工业纯铁进行加工,在分析微观组织结构和点蚀行为的基础上,以揭示ECAP加工过程及热处理对工业纯铁点蚀行为的影响规律。

1 实验材料与方法实验原材料为铸态粗晶高纯铁,平均晶粒尺寸约500μm,化学成分(质量分数/%)为0.002 C, 0.02 Si, 0.10 Mn, 0.008 S, 0.01 P, 其余为Fe。大塑性变形加工采用ECAP的A路径进行。ECAP加工前将原材料线切割成尺寸为19.5mm×19.5mm×40mm的试块,表面打磨光滑后涂抹上一层均匀的石墨润滑油。将试块在常温分别进行ECAP加工4,8,12,16道次。ECAP加工后试样在500 ℃下进行退火热处理1 h。

从加工后试样的纵截面的中心位置截取组织观察和腐蚀行为测试试样。采用Tecnai G2透射电子显微镜(TEM)进行微观组织结构特征观察。TEM观察前试样制作过程如下:首先用线切割截取10mm×10mm×0.6mm的薄片,然后用砂纸逐级打磨至100μm厚的薄片,最后采用电解双喷技术继续减薄。电化学方法测试试样加工成尺寸为10mm× 10mm× 3mm的试样,在工作面的背面焊上铜导线之后对其他面进行密封处理。工作面预处理步骤包括:砂纸由粗到细逐级打磨、机械抛光、去离子水清洗、无水乙醇清洗、冷风吹干。每个测试试样准备5平行样。腐蚀介质为0.05mol/L NaCl + 0.1mol/L NaNO2水溶液。电化学腐蚀行为测试在Parstat 2273电化学工作站上进行,实验温度恒定在20℃,电解池为传统三电极电解池,即加工试样为工作电极、饱和甘汞电极为参比电极和铂电极为辅助电极。分别测试试样的开路电位、极化曲线、电化学阻抗谱和恒定电位极化。极化曲线测试前,开路电位监测1h;极化曲线测试以0.7mV·s-1的扫描速率,从-500mV (SCE)正向扫描至出现点蚀,即电流显著增大时停止;电化学阻抗谱测试在开路电位下进行,频率扫描范围10-2~105Hz,幅值5mV,用ZsimpWin分析结果;恒电位极化在350mV (SCE)电位值下对试样进行阳极极化2400s,用体式显微镜观察点蚀特征。

2 结果与分析 2.1 显微组织图 1为纯铁经过ECAP加工4, 8, 12, 16道次的TEM微观结构,可见随加工道次增加纯铁组织结构特征发生改变。从图 1(a)可见,纯铁经过ECAP加工4道次后,形成宽约300nm的板条状组织,板条内观察到位错胞状结构,位错胞的胞壁由一定厚度的高密度位错缠结而成,胞内位错密度较低。从图 1(b)可见,纯铁经过ECAP加工8道次后,板条状组织量减少,观察到接近等轴状的组织;条状组织内仍含有高密度位错塞积现象,等轴晶内位错含量较少,晶界清晰(箭头指示处)。从图 1(c)可见,纯铁的加工道次增加至12次后,板条状组织进一步减少,局部仍有位错塞积现象。当加工道次增加到16道次后,如图 1(d)所示大部分组织转变为低位错密度、晶界清晰的等轴晶,晶粒平均尺寸约300nm,少量晶粒内有位错塞积现象。

|

图 1 ECAP加工不同道次纯铁的TEM组织(a)4道次;(b)8道次;(c)12道次;(d)16道次 Fig. 1 TEM images of the different passes ECAPed pure Fe (a)4 passes; (b)8 passes; (c)12 passes; (d)16 passes |

纯铁在ECAP加工过程中主要变形机制是滑移,由于晶粒内各区域开动的滑移系数目不同,从而晶粒碎化成胞块,胞块由稠密位错墙隔开;随着变形的进行,稠密位错墙分裂成平行位错墙构成的显微带。稠密位错墙和显微带为几何必要边界。在胞块和显微带内,位错的群集形成位错胞,胞内位错密度低,胞间取向差较小,胞壁塞积大量位错,胞壁为伴生位错边界。因此ECAP加工道次较低时观察到大量的位错胞结构。当变形增大到一定程度后,胞块内开动新的滑移系,位错胞间取向增大,形成新的胞块,伴生位错边界转变为几何必要边界,即发生了胞块的进一步细化。伴生位错边界和几何必要边界两侧的取向随着应变量增加而增大,最终形成大角度晶界,晶粒得到细化,正如ECAP加工增大到16道次后观察到晶界清晰的超细等轴晶,晶内位错密度下降。

图 2为经过ECAP加工4, 8, 12, 16道次的纯铁退火处理后试样的TEM微观结构。从图 2(a)可见,4道次ECAP加工纯铁退火处理后,铁素体晶粒呈条状,板条宽约500nm,板条长度比退火前小;此外,观察到少量等轴晶;部分晶粒的晶界处出现消光条纹(箭头指示处),说明形成了大角度晶界。大塑性变形纯铁退火后大角度等轴晶粒的形成是因为:大塑性加工过程中形成的等轴位错胞的胞壁是由高密度位错缠结而成的漫散结构,在退火过程中,胞壁含有的位错发生重排和对消,胞壁不断减薄且逐渐锋锐化,从而使得位错胞结构转变为亚晶粒。从图 2(b), (c)可见,8, 12道次退火样等轴晶数量进一步增加,晶界清晰,部分晶界处出现到明显的消光条纹(箭头指示),说明高道次加工的纯铁退火后,大部分位错胞转变为具有大角度晶界的晶粒。如图 2(d)所示,16次道次退火样,组织中出现更多的低位错密度的等轴晶;等轴晶的平均晶粒尺寸约400nm,等轴晶粒尺寸比退火前稍有增加是因为退火过程中晶内的部分亚晶粒发生了粗化聚合。

|

图 2 ECAP加工不同道次纯铁退火处理后的TEM组织(a)4道次;(b)8道次;(c)12道次;(d)16道次 Fig. 2 TEM images of the different passes ECAPed pure Fe after annealing treatment (a)4 passes; (b)8 passes; (c)12 passes; (d)16 passes |

从纯铁ECAP加工后及退火后组织结构的变化特征分析可得,纯铁经过ECAP加工后,晶粒尺寸显著减小获得超细晶结构;低道次加工形成了高位错密度分割的位错胞组织,位错密度随着变形程度增大而增加,加工道次超过一定值后,随着加工道次的继续增加,组织中的位错密度开始减小,形成大角度晶界的等轴晶粒。ECAP加工后的纯铁经过退火处理后,晶内的位错密度急剧减小,大角度晶界数量增加。ECAP加工道次的增加和加工后进行退火处理,这两种操作对纯铁的组织变化产生相近的效果,即降低组织内的位错量和形成大角度晶界,这是因为高道次加工过程中发生了动态回复,此过程的作用效果与退火过程中发生的组织回复类似。纯铁经过ECAP加工后形成超细晶结构,晶体缺陷数量急剧增加,对其物理化学性能有重要影响。不同道次的超细晶纯铁的晶体缺陷较多,如晶界和位错,大量金属原子偏离其平衡位置,产生额外的晶格畸变能,提高了纯铁的自由能和化学反应活性。虽然单位位错应变能较低,但当金属中位错密度很高时,金属因位错增加的能量很高,可见大塑性变形加工引入的位错,应变能较大。此外,通常金属的晶界能取决于晶界的微观结构和原子键合程度,大角度晶界能大于100J·cm-2,小角度晶界的结晶能一般小于1J·cm-2,可见高道次ECAP晶粒细化后形成大量大角度晶界也提高纯铁的内能。因此,由于ECAP加工道次和退火热处理改变纯铁组织中位错密度和晶界结构特征,从而影响超细晶纯铁的内能和表面反应活性,从而必然影响其在介质中电化学腐蚀行为。

2.2 点蚀行为点蚀是局部腐蚀的一种,在金属表面很小面积内引发后向纵深方向发展,隐蔽性和破坏性较大。自钝化介质中,无活性阴离子如Cl-存在时,铁的钝化膜很稳定,可以有效阻滞腐蚀;当钝化膜存在晶体缺陷时,也不会引发破坏性腐蚀;但当自钝化介质中有Cl-存在时,Cl-容易吸附在钝化膜缺陷处,从而引发点蚀,极大地破坏了钝化膜的保护性,加速金属基体的腐蚀。ECAP加工及退火处理使纯铁的组织结构发生重大改变,形成高密度晶体缺陷结构(包括晶界和塞积位错)的超细晶块材,其点蚀行为也将发生改变。

图 3为铸态粗晶纯铁及ECAP加工4,8,12,16道次超细晶纯铁经过退火前后试样浸入0.05mol/L NaCl+0.1mol/L NaNO2溶液中初始1h内的开路电位。从图 3(a)可见,ECAP加工不同道次后的纯铁试样的开路电位与未加工样的开路电位值相差不大;经过退火处理后,如图 3(b)所示,ECAP加工态纯铁的开路电位正移,均明显高于粗晶纯铁样。在含氯离子的钝化介质中,ECAP法细化组织可以提高纯铁的自钝化膜的稳定性,但是高密度位错塞积会降低钝化膜的稳定性,因此,ECAP加工态纯铁经过退火处理后开路电位提高。晶界和位错对自钝化膜的性质的影响不同,高体积分数晶界促进钝化,而高密度位错对钝化膜的稳定性不利,因此ECAP加工不同道次后,位错和晶界两种相反效果同时作用,纯铁自钝化膜稳定性与初始试样差别不大;而随后的退火热处理在明显降低位错密度的同时提高了自钝化膜的稳定性。

|

图 3 铸态及ECAP加工态纯铁在0.05mol/L NaCl+0.1mol/L NaNO2溶液中浸泡1h开路电位(a)退火前;(b)退火后 Fig. 3 OCP curves of the as-cast and ECAPed pure Fe immersed in 0.05mol/L NaCl+0.1mol/L NaNO2 solutions for 1h (a) before annealing; (b) after annealing |

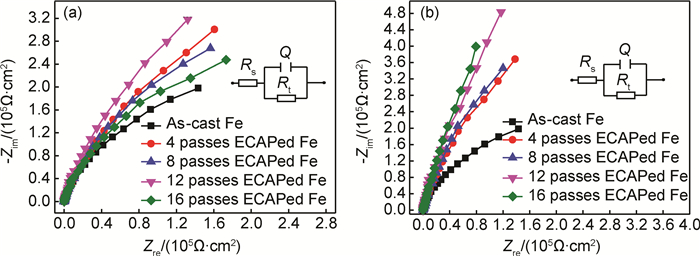

纯铁在0.1mol/L NaNO2+0.05mol/L NaCl溶液中浸泡腐蚀时,采用EIS测试技术,可以得到钝化膜的溶解电阻,溶解电阻越小的钝化膜稳定性越好。图 4为不同加工状态纯铁在0.05mol/L NaCl+0.1mol/L NaNO2溶液中浸泡时间24h后的电化学谱阻抗谱及等效电路。

|

图 4 铸态及ECAP加工态纯铁在0.05mol/L NaCl+0.1mol/L NaNO2溶液中浸泡24 h后电化学阻抗谱(a)退火前;(b)退火后 Fig. 4 EIS plots of the as-cast and ECAPed pure Fe after immersion in 0.05mol/L NaCl + 0.1mol/L NaNO2 solutions for 24h (a) before annealing; (b) after annealing |

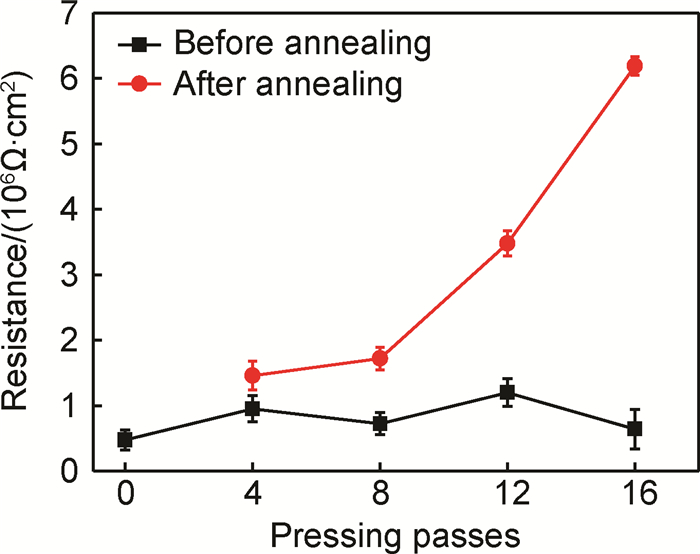

从图 4可见,不同加工态纯铁在0.05mol/L NaCl+0.1mol/L NaNO2溶液中电化学阻抗谱为单容抗弧,可以用等效电路Rs(QRt)进行描述,可推测此时纯铁表面形成了钝化膜,且对基体腐蚀起到较强的抑制作用。纯铁腐蚀过程的电荷转移电阻即钝化膜的溶解电阻Rt与ECAP加工道次的关系如图 5所示。从图 5可见,铸态纯铁经过不同道次ECAP加工后,钝化膜溶解电阻增加不大;而ECAP加工态纯铁经过退火处理后,钝化膜溶解电阻明显提高,且电阻值随着加工道次的增加而增大。钝化膜溶解电阻的大小与钝化膜的缺陷数量有关,ECAP加工不同道次纯铁由于引入高密度位错和残余应力,增加钝化膜的缺陷,从而降低了钝化膜的溶解电阻;退火热处理由于可以减少高密度位错,增加高体积分数晶界,从而促进了致密稳定钝化膜的形成[16],提高了钝化膜的溶解电阻。

|

图 5 极化电阻与ECAP加工道次及热处理之间关系 Fig. 5 Relationship among polarization resistance, pressing passes and heat-treatment |

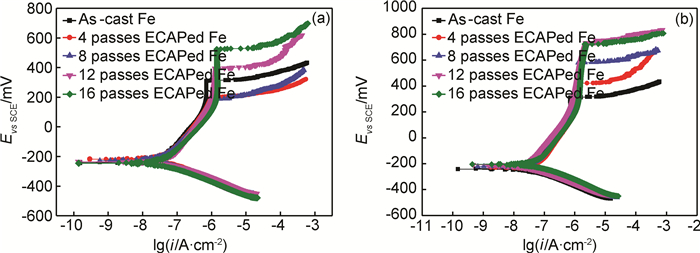

图 6为铸态粗晶纯铁及ECAP加工4, 8, 12, 16道次后超细晶纯铁经过退火前后试样在0.05mol/L NaCl+0.1mol/L NaNO2溶液中,开路电位稳定1h后的动电位扫描极化曲线。由图 6可见,纯铁经过ECAP加工和退火处理后,在点蚀介质中的极化曲线形状相同,当阳极极化到一定电位时,出现电流急剧增大的现象,即发生点蚀,该电位称为点蚀电位。点蚀电位是反映材料点蚀敏感性的重要参数。不同加工态纯铁试样的点蚀电位差异较大,因此可得出ECAP加工和退火热处理对纯铁的点蚀敏感性影响较大。

|

图 6 铸态及ECAP加工态纯铁在0.05mol/L NaCl+0.1mol/L NaNO2溶液中极化曲线(a)退火前;(b)退火后 Fig. 6 Polarization curves of the as-cast and ECAPed pure Fe after immersed in 0.05mol/L NaCl+0.1mol/L NaNO2 solutions (a) before annealing; (b) after annealing |

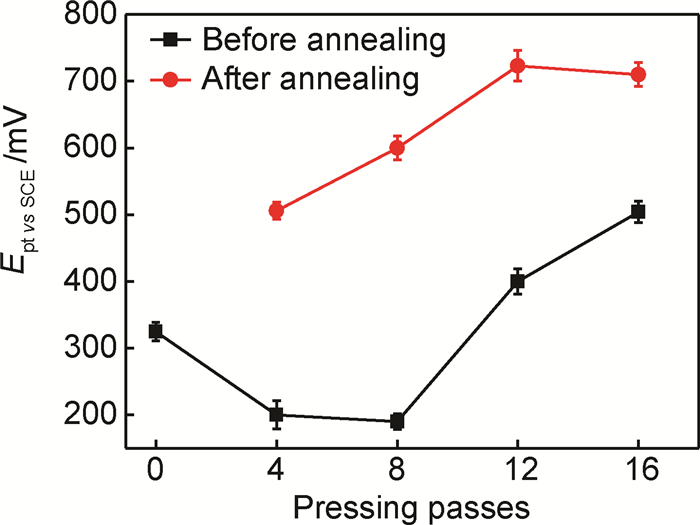

图 7为不同状态纯铁点蚀电位Ept与ECAP加工道次的关系。从图 7可见,铸态粗晶纯铁经过ECAP加工后Ept随加工道次的增加出现先下降后升高的变化趋势。粗晶纯铁的Ept值约为320mV,ECAP加工4和8道次后试样的点蚀电位发生明显负移,下降至200mV,表明耐点蚀性能下降。纯铁经过ECAP低道次加工后耐点蚀性能的下降与高密度位错和残余应力的形成有关,高密度位错塞积造成纯铁表面钝化膜产生缺陷,从而增加了钝化膜的点蚀形核位置[17, 18],点蚀敏感性增大。当纯铁的ECAP加工道次增加到12和16道次后,Ept发生明显正移,耐点蚀性能显著增强。ECAP加工态纯铁经过退火处理后,Ept提高显著,耐点蚀性能得到改善,同样是因为退火过程降低了位错密度,减少了钝化膜的缺陷数量,从而减少了点蚀的形核位置,增强了耐点蚀性能。

|

图 7 点蚀电位与ECAP加工道次及热处理之间关系 Fig. 7 Relationship among pitting potential, pressing passes and heat-treatment |

图 8为铸态纯铁及ECAP加工8和16道次退火前后试样在350mV下恒电位极化2400s后的表面形貌,各试样均出现明显点蚀,点蚀的形状基本相同,但数量存在差异。

从图 8(a)~(c)可见,经过ECAP加工8道次后的纯铁,表面点蚀数量与CG样接近,退火处理后点蚀数量减少。从图 8(d)可见,16道次ECAP加工后纯铁的点蚀数量少于CG样,经过退火处理后,点蚀数量进一步减少(如图 8(e)所示)。8道次ECAP加工样未经过退火处理时,点蚀较严重,部分是因为高密度位错塞积增加了钝化膜的缺陷,从而增加了点蚀源的数量,即具有较高的点蚀敏感性。加工道次增加到16道次后,纯铁样点蚀数量有所减少是因为纯铁ECAP加工道次的增大,晶内位错密度下降促进致密钝化膜形成带来的效果。退火处理进一步提高耐点蚀性,可解释为大塑性变形纯铁经过退火处理释放残余应力的同时缠结位错量降低,使得试样表面形成的钝化膜缺陷较少,从而降低了点蚀敏感性。另外含有高体积分数晶界的ECAP加工态纯铁具有较强的再钝化能力,这也阻滞了点蚀源发展为稳定蚀坑的进程。因此,高道次ECAP加工纯铁和ECAP加工纯铁经过退火处理后,耐点蚀能力增强。

|

图 8 不同加工态纯铁点蚀形貌(a)铸态;(b) ECAP 8道次;(c) ECAP 8道次+退火;(d) ECAP 16道次;(e) ECAP 16道次+退火 Fig. 8 Pitting images of the pure iron samples after different processing (a) as-cast; (b)8 passes ECAP; (c)8 passes ECAP+annealing; (d)16 passes ECAP; (e)16 passes ECAP+annealing |

(1)纯铁ECAP加工4道次后形成宽约300nm板条状组织,内部含有高密度位错分割的位错胞,增加加工道次和退火处理带来相似的效果,即位错塞积量下降,形成大角度晶界的超细等轴晶。

(2)纯铁经过ECAP加工后,在含氯离子的钝化介质中,引入的晶体缺陷(晶界和位错)对纯铁自钝化性能影响较小,超细晶纯铁的开路电位和极化电阻变化不大;随后退火处理形成低密度位错超细晶提高自钝化性能,开路电位正移,钝化膜电阻明显提高。

(3)纯铁经过ECAP加工后由于大塑性加工带来高密度位错塞积而增大了点蚀敏感性,加工道次的增加和退火处理促进大角度晶界的形成,降低位错密度,从而促进均匀致密钝化膜的形成,提高了超细晶纯铁的耐点蚀性能,点蚀电位提高,点蚀数量减少。

| [1] | VALIEV R, ALEXANDROV I, ZHU Y T, et al. Paradox of strength and ductility in metals processed by severe plastic deformation[J]. Journal of Materials Research,2002, 17 (1) : 5 –8. DOI: 10.1557/JMR.2002.0002 |

| [2] | WANG Y, CHEN M, ZHOU F, et al. High tensile ductility in a nanostructured metal[J]. Nature,2002, 419 (6910) : 912 –915. DOI: 10.1038/nature01133 |

| [3] | VALIEV R. The new trends in fabrication of bulk nanostructured materials by SPD processing[J]. Journal of Materials Science,2007, 42 (5) : 1483 –1490. DOI: 10.1007/s10853-006-1281-3 |

| [4] | STOLYROV V V, ZHU Y T, ALEXANDROV I V, et al. Influence of ECAP routes on the microstructure and properties of pure Ti[J]. Materials Science and Engineering: A,2001, 299 (1) : 59 –67. |

| [5] | 谢东, 杨西荣, 赵西成, 等. 室温ECAP变形对T250马氏体时效钢组织和性能的影响[J]. 航空材料学报,2014, 34 (6) : 28 –32. XIE D, YANG X R, ZHAO X C, et al. Effect of ECAP at room temperature on microstructure and properties of T250 maraging steel[J]. Journal of Aeronautical Materials,2014, 34 (6) : 28 –32. |

| [6] | 王金锋, 白朴存, 张秀云, 等. ECAP对纯铝拉伸性能和断裂行为影响的研究[J]. 航空材料学报,2009, 29 (3) : 33 –38. WANG J F, BAI P C, ZHANG X Y, et al. Investigation of effect of tensile property and fracture behavior of pure aluminum during ECAP[J]. Journal of Aeronautical Materials,2009, 29 (3) : 33 –38. |

| [7] | RALSTON K D, BIRBILIS N. Effect of grain size on corrosion: a review[J]. Corrosion,2010, 66 (7) : 7500501 –7500513. |

| [8] | RALSTON K D, BIRBILIS N, DAVIES C H J. Revealing the relationship between grain size and corrosion rate of metals[J]. Scripta Material,2010, 63 : 1201 –1204. DOI: 10.1016/j.scriptamat.2010.08.035 |

| [9] | LIU L, LI Y, WANG F H. Electrochemical corrosion behavior of nanocrystalline materials-a review[J]. Journal of Materials Science & Technology,2010, 26 (1) : 1 –14. |

| [10] | OGUZIE E, WANG S, LI Y, et al. Corrosion and corrosion inhibition characteristics of bulk nanocrystalline ingot iron in sulphuric acid[J]. Journal of Solid State Electrochemistry,2008, 12 (6) : 721 –728. DOI: 10.1007/s10008-007-0415-0 |

| [11] | WANG S, SHEN C, LONG K, et al. Preparation and electrochemical corrosion behavior of bulk nanocrystalline ingot iron in HCl acid solution[J]. The Journal of Physical Chemistry B,2005, 109 (7) : 2499 –2503. DOI: 10.1021/jp046297v |

| [12] | ZHANG L Y, MA A B, JIANG J H, et al. Sulphuric acid corrosion of ultrafine-grained mild steel processed by equal-channel angular pressing[J]. Corrosion Science,2013, 75 : 434 –442. DOI: 10.1016/j.corsci.2013.06.028 |

| [13] | 刘莉, 李瑛, 王福会. 钝性纳米金属材料的电化学腐蚀行为研究:钝化膜生长和局部点蚀行为[J]. 金属学报,2014, 50 (2) : 212 –218. LIU L, LI Y, WANG F H. Nanocrystallized materials: growth of passive film and local pitting corrosion[J]. Acta Metallurgica Sinica,2014, 50 (2) : 212 –218. |

| [14] | 王虎, 左禹, 毛健鹏. 工业纯铁在NaNO2+NaCl溶液中的亚稳态孔蚀及其腐蚀形貌[J]. 北京化工大学学报,2004, 31 (5) : 41 –44. WANG H, ZUO Y, MAO J P. Metastable pitting and related morphology of pure iron in NaNO2+NaCl solution[J]. Journal of Beijing University of Chemical Technology,2004, 31 (5) : 41 –44. |

| [15] | JIANG J H, MA A B, SONG D, et al. Anticorrosion behaviour of ultrafine-grained Al-26 wt% Si alloy fabricated by ECAP[J]. Journal of Materials Science,2012, 47 (22) : 7744 –7750. DOI: 10.1007/s10853-012-6703-9 |

| [16] | ZEIGER W, SCHNEIDER M, WORCH H. Passivity and pitting corrosion of a nanocrystalline FeAl8-alloy[J]. Materials Science Forum,1998, 269-272 : 833 –836. DOI: 10.4028/www.scientific.net/MSF.269-272 |

| [17] | ZIDOUNE M, GROSJEAN M H, ROUE L, et al. Comparative study on the corrosion behavior of milled and unmilled magnesium by electrochemical impedance spectroscopy[J]. Corrosion Science,2004, 46 (12) : 3041 –3055. DOI: 10.1016/j.corsci.2004.04.008 |

| [18] | LOPEZ-HIRATE V M, ARCE-ESTRADA E M. Characterization of Co-Cu mechanical alloys by linear sweep voltammetry[J]. Electrochimica Acta,1997, 42 (1) : 61 –65. DOI: 10.1016/0013-4686(96)00166-1 |

2016, Vol. 44

2016, Vol. 44