文章信息

- 赵欢, 程方杰, 齐书梅, 肖兵, 姚俊峰

- ZHAO Huan, CHENG Fang-jie, QI Shu-mei, XIAO Bing, YAO Jun-feng

- 中温自反应钎焊铝蜂窝芯耐高温老化性能分析

- Analysis on High Temperature Aging Property of Self-brazing Aluminum Honeycomb Core at Middle Temperature

- 材料工程, 2016, 44(11): 39-44

- Journal of Materials Engineering, 2016, 44(11): 39-44.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.11.006

-

文章历史

- 收稿日期: 2015-09-06

- 修订日期: 2016-08-22

2. 天津大学 现代连接技术天津市重点实验室, 天津 300072

2. Tianjin Key Laboratory of Advanced Joining Technology, Tianjin University, Tianjin 300072, China

铝蜂窝结构采用的是三明治仿生结构,具有刚度高、密度低、平整度高等优点,可以满足轻量化、低能耗、高效率的要求,在建筑装饰、高速列车和航天飞行器等领域应用广泛[1-3]。传统铝蜂窝结构普遍采用有机胶体粘接工艺[4],接头处只能形成物理结合,使蜂窝芯的性能受制于胶黏剂,应用领域、工作环境和使用寿命等也受到限制[5, 6]。有关蜂窝结构的耐老化性能方面研究指出,传统酚醛树脂制造的Nomex纸蜂窝芯在180℃老化24h以上后性能会逐步下降[7];J-188胶料胶粘Al-Al结构在200℃老化24h后剪切强度与常温相比下降了25%左右[8],且剪切强度偏低,不能满足实际应用的需要。铝合金钎焊则可以在接头处形成冶金结合,且由于变形小、精度高、效率高等优点,在航空、电子、汽车等领域应用广泛[9-11]。但传统Nocolok钎剂的钎焊温度接近600℃[12, 13],超过了多半铝合金的过烧温度,会造成母材软化,无法保证焊后结构的强度。相比之下,中温自反应精密钎焊则是在不添加钎料的情况下,靠钎剂中的活性物质与被焊母材的可控界面反应形成的液体金属薄层来实现铝蜂窝结构的钎焊连接,解决了钎焊温度过高、钎料预置困难和对母材的溶蚀等问题,有很大的应用潜力。目前,关于钎焊铝蜂窝结构耐高温老化性能方面的研究鲜有报道,对中温自反应钎焊铝蜂窝芯耐高温老化性能进行进一步研究很有必要。

本工作对自行制备的中温自反应精密钎焊铝蜂窝芯进行高温老化处理,并利用微小力学测试系统对其接头进行拉剪实验,得到铝蜂窝芯高温老化前后的剪切强度;利用扫描电子显微镜及能谱仪对钎缝组织形貌及成分进行分析,获取组织成分与耐高温老化性能之间的关系,研究其耐高温老化的微观机理。

1 实验材料与方法本实验采用两种不同材质的中温自反应钎焊铝蜂窝芯,蜂窝芯具体规格参数如表 1所示。蜂窝芯材质分别为1060铝箔(Ⅰ)和铝合金复合钎焊板(Ⅱ),其中,铝合金复合钎焊板的芯板是3003铝合金,包覆层是4045铝合金,具体参数如表 2[10]所示。钎焊方法为炉中钎焊,钎剂为加入了ZnCl2和SnCl2的中温无腐蚀AlF3-CsF共晶熔盐自反应钎剂,钎焊温度570℃,钎焊时间15min。

| No | Thickness/ mm |

Height/ mm |

Side length of cell/mm |

| Ⅰ | 0.1 | 20 | 6 |

| Ⅱ | 0.2 |

| Alloy grade | Mass fraction of characteristic element/% |

Tensile strength/MPa | Yield strength/MPa | Solidus-liquidus/℃ | Alloy state |

| 1060 | 99.6Al | ≥75 | ≥35 | 646-657 | H24 |

| 3003(core material) | 1.2Mn-0.12Cu* | ≥140 | ≥115 | 643-654 | H24 |

| 4045(skin material) | 10Si-0.8Fe-0.3Cu* | 577-590 | |||

| Note:*Al-Bal. | |||||

高温老化实验在HMX1100-30A箱式气氛炉中进行,将自行制备的两种不同材质的中温自反应钎焊铝蜂窝芯在200℃分别老化0(焊态),12,24h和36h后取出。

拉剪实验使用的是Instron Model 5848 Micro Tester测试系统,配合软件Instron Fast Track 2 Software进行拉剪实验。将高温老化后的两种蜂窝芯进行拉剪实验,每组实验做3次,取平均值,得到其剪切强度,对比研究蜂窝芯接头耐高温老化性能。

将经过同样高温老化处理的铝蜂窝芯接头制备为金相试样,采用SUPRA 55/VP场发射扫描电子显微镜及XM2能谱仪对接头组织显微形貌及微区成分进行分析,进而研究接头耐高温老化性能的微观机理。

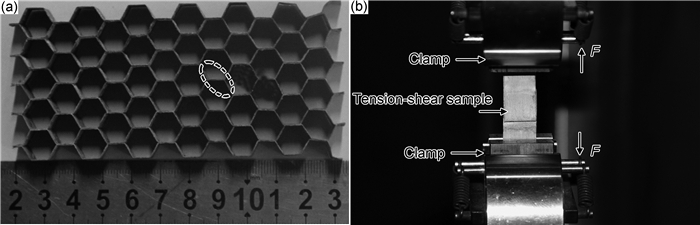

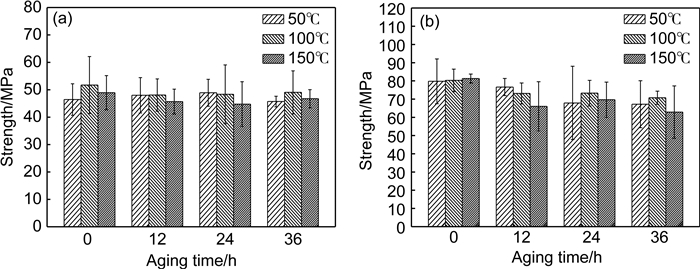

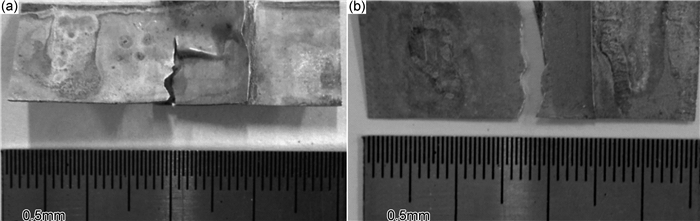

2 结果与分析 2.1 高温老化对蜂窝芯接头剪切强度的影响传统蜂窝结构在-55~175℃范围内应用最多,故选取稍高于常用服役温度的200℃进行高温老化实验。图 1(a)是中温自反应精密钎焊的铝蜂窝芯实物图,拉剪试样截取自图 1(a)中虚线所示部位,将接头展平后进行拉剪实验,如图 1(b)所示。利用微小力学测试系统对经过高温老化处理的铝蜂窝芯接头进行拉剪实验,图 2是铝蜂窝芯在200℃经过不同时间高温老化后的拉剪实验结果。由图 2可以看出,不同的拉剪实验温度下,经过不同老化时间的钎焊铝蜂窝芯Ⅰ的拉剪强度范围为40~55MPa,蜂窝芯Ⅱ的拉剪强度为60~90MPa;对比不同拉剪实验温度下的铝蜂窝芯剪切强度,可以发现实验温度对蜂窝芯拉剪强度影响不大;随着老化时间的延长,两种蜂窝芯的剪切强度均没有呈现明显下降的趋势,具有良好的耐高温老化性能。而且,传统铝蜂窝芯普遍采用有机胶体粘接工艺[8, 14, 15],接头剪切强度会随服役温度升高而降低[6],其中,典型的SY-13胶黏剂胶黏铝蜂窝芯室温下剪切强度为25.0~28.0MPa,150℃时为9.5~11.0MPa[16],170℃时为7.0MPa;J-71芯条胶胶黏铝蜂窝芯室温下剪切强度为30.0MPa,150℃为8.0MPa[17]。现今市面上大多数胶黏剂胶黏的铝蜂窝芯室温剪切强度大约为25MPa,一般其使用温度不超过150℃,且在150℃时剪切强度不超过20MPa。相比之下,本工作采用中温自反应精密钎焊制备的两种蜂窝芯剪切强度明显高于胶黏铝蜂窝结构的强度,且高温老化后剪切强度无明显下降,具有良好的耐高温老化性能。图 3给出了不同材质铝蜂窝芯拉剪实验典型断口照片。由图 3可以看出,断裂部位均出现在靠近钎焊接头的母材部位。

|

图 1 自反应钎焊铝蜂窝芯(a)及其接头拉剪实验(b) Fig. 1 Self-brazing aluminum honeycomb core (a) and tension-shear test of its joints (b) |

|

图 2 不同拉剪实验温度下铝蜂窝芯接头拉剪实验结果(a)铝蜂窝芯Ⅰ;(b)铝蜂窝芯Ⅱ Fig. 2 Tension-shear test results of honeycomb cores under different test temperatures (a) aluminum honeycomb coreⅠ; (b) aluminum honeycomb core Ⅱ |

|

图 3 铝蜂窝芯接头拉剪实验宏观断口(a)铝蜂窝芯Ⅰ;(b)铝蜂窝芯Ⅱ Fig. 3 Tension-shear test macro fractures of aluminum honeycomb cores (a) aluminum honeycomb coreⅠ; (b) aluminum honeycomb core Ⅱ |

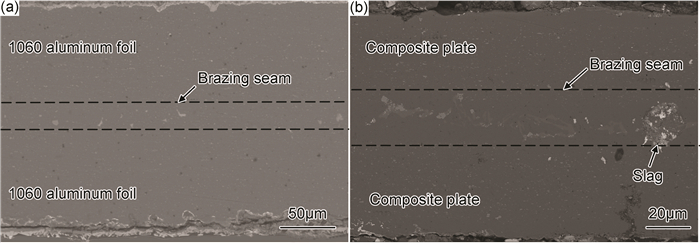

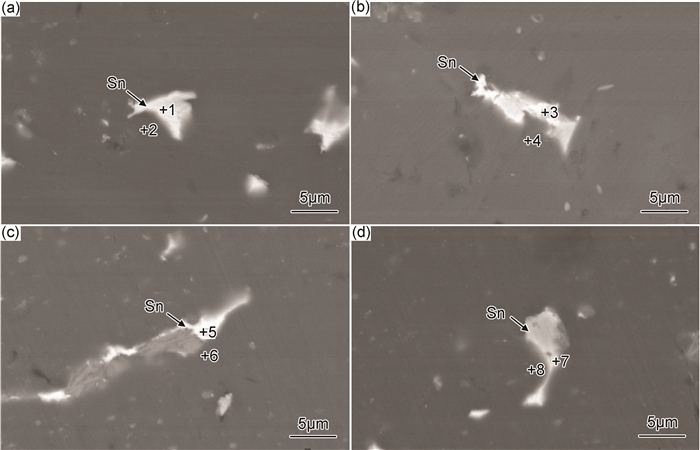

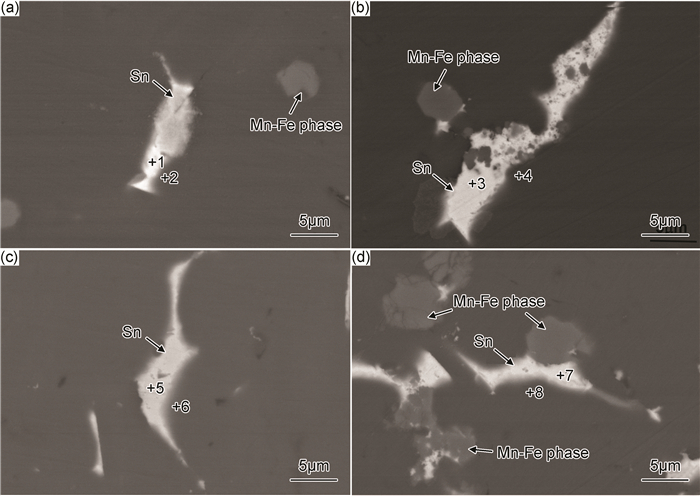

为进一步探讨自反应钎焊铝蜂窝芯耐高温老化的微观机理,将经过同样高温老化处理的铝蜂窝芯制备金相试样,采用场发射扫描电子显微镜及能谱仪对接头显微组织形貌及其微区成分进行分析。图 4给出了未经老化处理且成形良好的铝蜂窝芯接头部位组织形貌。图 4(a)是铝蜂窝芯Ⅰ完整的接头组织形貌,钎缝组织的中间白亮部分为Sn金属,呈分散分布状态,具体形态如图 5(a)所示。图 4(b)是铝蜂窝芯Ⅱ接头组织形貌,可以看出有部分夹渣缺陷,钎缝组织上分布着条状的铁硅组织、Sn金属和多边形的锰铁相,具体形态如图 6(a)所示,其中白亮部分为Sn金属,近六边形的部分为钎缝组织中的锰铁相。高温老化后的接头组织形貌分别如图 5,6所示,可以看出,老化后接头组织形貌无明显变化。表 3,4给出了不同老化时间后钎缝组织的金属Sn部分及其附近位置的成分。由于能谱数据受金属Sn部分的大小、厚薄影响,Sn含量有一定程度的波动属正常现象,所以可认为钎缝组织成分无明显变化。

|

图 4 铝蜂窝芯接头部位组织形貌(a)铝蜂窝芯Ⅰ;(b)铝蜂窝芯Ⅱ Fig. 4 Microstructure of aluminum honeycomb core joints (a) aluminum honeycomb coreⅠ; (b) aluminum honeycomb coreⅡ |

|

图 5 铝蜂窝芯Ⅰ高温老化不同时间后钎缝组织形貌图(a)200℃/0h (焊态);(b)200℃/12h;(c)200℃/24h;(d)200℃/36h Fig. 5 Microstructure of aluminum honeycomb core Ⅰ brazing seam after aging in different time (a) as-welded; (b)200℃/12h;(c)200℃/24h;(d)200℃/36h |

|

图 6 铝蜂窝芯Ⅱ高温老化不同时间后钎缝组织形貌图(a)200℃/0h (焊态);(b)200℃/12h;(c)200℃/24h;(d)200℃/36h Fig. 6 Microstructure of aluminum honeycomb core Ⅱ brazing seam after aging in different time (a) as-welded; (b)200℃/12h;(c)200℃/24h;(d)200℃/36h |

| Aging time/h | Position | Mass fraction/% | |||

| Al | Sn | Si | Zn | ||

| 0(as-welded) | 1 | 9.86 | 90.14 | - | - |

| 2 | 99.73 | - | 0.27 | - | |

| 12 | 3 | 9.05 | 90.95 | - | - |

| 4 | 99.66 | - | 0.34 | - | |

| 24 | 5 | 8.08 | 91.58 | 0.34 | - |

| 6 | 99.67 | - | 0.33 | - | |

| 36 | 7 | 7.76 | 91.31 | 0.93 | - |

| 8 | 99.73 | - | 0.27 | - | |

| Aging time/h | Position | Mass fraction/% | |||

| Al | Sn | Si | Zn | ||

| 0(as-welded) | 1 | 5.37 | 97.11 | 0.52 | - |

| 2 | 98.95 | - | 1.05 | - | |

| 12 | 3 | 0.62 | 98.84 | 0.53 | - |

| 4 | 98.77 | - | 1.23 | - | |

| 24 | 5 | 2.93 | 97.07 | - | - |

| 6 | 98.65 | - | 1.35 | - | |

| 36 | 7 | 2.07 | 97.15 | 0.78 | - |

| 8 | 98.91 | - | 1.09 | - | |

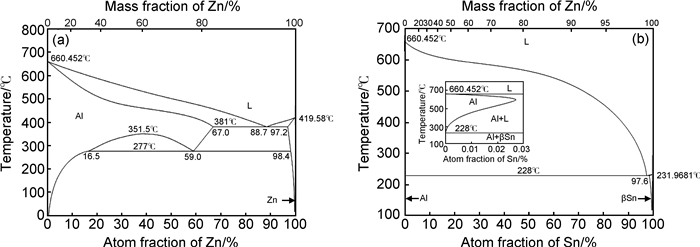

自反应钎焊铝蜂窝芯是采用添加了ZnCl2和SnCl2的CsF-AlF3钎剂钎焊的蜂窝芯接头,接头间隙较小,流入的熔化的钎剂较少,熔化钎剂去除母材氧化膜后没有足够的推动力将钎剂残渣和破碎的氧化膜完全带出钎缝,从而残留在接头处形成夹渣缺陷,如图 4(b)所示。由图 7(a)中Al-Zn二元相图可知,Zn在Al中的固溶度极大,在共晶温度381℃时达到最大固溶度83%(质量分数)左右。所以,在钎焊过程中,钎剂中的重金属离子Zn2+与母材Al发生置换反应形成金属Zn,置换出的金属Zn除与金属Sn形成Zn-Sn低熔点共晶外,还会迅速向母材Al中扩散,高温老化处理也不会对钎缝中金属Zn含量产生影响。同时,由图 7(b)Al-Sn相图可以看出,Sn在Al中的固溶度很小,所以钎焊时析出的金属Sn在钎缝冷却凝固过程中留在了晶界处,除了形成少量的Zn-Sn共晶外,大部分以金属Sn的形式沿晶粒边界分布,高温老化处理无法使其向母材进一步扩散。结合图 5,6可以看出,钎缝组织形貌在高温老化前后无明显变化,没有新的化合物相出现。所以,高温老化条件下钎缝位置的成分和组织没有发生变化是铝蜂窝芯具有良好的耐高温老化性能的原因。此外,靠近钎焊接头的母材部分可能在铝蜂窝芯条冲压成型过程中受到机械损伤的作用,为整个接头的薄弱部分,在拉伸时最易断裂,如图 3断口图所示。

|

图 7 Al-Zn (a)及Al-Sn (b)二元相图 Fig. 7 Binary phase diagrams of Al-Zn (a) and Al-Sn (b) |

(1)利用1060铝箔和铝合金复合钎焊板制备的铝蜂窝芯在200℃高温老化后,两种铝蜂窝芯拉剪强度分别为40~55MPa及60~90MPa,与未高温老化接头的剪切强度相比无明显下降,其耐老化性能明显高于胶黏蜂窝芯。自反应钎焊铝蜂窝芯接头的薄弱部分为靠近钎焊部位的母材部分。

(2)采用添加了ZnCl2和SnCl2的CsF-AlF3中温自反应钎剂钎焊1060铝箔和铝合金复合板制备铝蜂窝芯接头,接头处Zn与Al固溶度极大,已迅速向母材处扩散,高温老化对钎缝中Zn含量影响不大;而Sn在Al中的固溶度极小,除少部分与Zn形成Sn-Zn共晶,大部分以金属Sn形式沿晶界分布,200℃下高温老化既不能使其有效扩散,也不形成新的化合物相,所以,高温老化后钎焊接头组织及成分均无明显变化是钎焊铝蜂窝芯耐高温老化的主要原因。

| [1] | 季铁正, 蓝立文, 王宝山. 蜂窝夹芯板的结构与应用[J]. 新型建筑材料,1995 (2) : 31 –33. JI T Z, LAN L W, WANG B S. Construction and application of honeycomb sandwich panel[J]. New Building Materials,1995 (2) : 31 –33. |

| [2] | 陈秀娣. 超薄铝蜂窝夹层结构板的弯曲刚度试验[J]. 航天工艺,1995 (4) : 26 –29. CHEN X D. Bending rigidity test of ultra-thin aluminum honeycomb sandwich structure panel[J]. Aerospace Processing,1995 (4) : 26 –29. |

| [3] | JEN Y M, CHANG L Y. Evaluating bending fatigue strength of aluminum honeycomb sandwich beams using local parameters[J]. International Journal of Fatigue,2008, 6 (30) : 1103 –1114. |

| [4] | SUZUKI K, MIURA F, SHIMIZU F. Brazing Flux[P]. Japan Patent JP19850003689, 1986. |

| [5] | 郭建明, 胡鹏飞, 向晓龙, 等. 蜂窝铝板剥离强度的研究[J]. 装饰装修材料,2003 (8) : 53 –54. GUO J M, HU P F, XIANG X L, et al. Study on peeling strength of aluminum honeycomb panel[J]. New Building Materials,2003 (8) : 53 –54. |

| [6] | LEE H S, HONG S H, LEE J R, et al. Mechanical behavior and failure process during compressive and shear deformation of honeycomb composite at elevated temperature[J]. Journal of Materials Science,2002 (27) : 1265 –1272. |

| [7] | 官兆合, 梁国正, 卢婷利, 等. 高性能机载雷达罩用Nomex蜂窝的研制[J]. 工程塑料应用,2003 (6) : 36 –38. GUAN Z H, LIANG G Z, LU T L, et al. Development of the Nomex honeycomb for high-performance airborne radome[J]. Engineering Plastics Application,2003 (6) : 36 –38. |

| [8] | 曲春艳, 王德志, 冯浩. J-188双马来酰亚胺基复合材料胶接用结构胶膜[J]. 材料工程,2007 (Suppl 1) : 15 –19. QU C Y, WANG D Z, FENG H. J-188 structural film adhesive for bonding of BMI matrix composite[J]. Journal of Materials Engineering,2007 (Suppl 1) : 15 –19. |

| [9] | MILLER W S, ZHUANG L, BOTTEMA J. Recent development in aluminum alloys for the automotive industry[J]. Mater Sci Eng: A,2000 (280) : 37 –49. |

| [10] | ZÄHR J, OSWALD S, TVRPE M, e t, a l. Characterisation of oxide and hydroxide layers on technical aluminum materials using XPS[J]. Vacuum,2012, 86 (9) : 1216 –1219. DOI: 10.1016/j.vacuum.2011.04.004 |

| [11] | TURRIFF D M, CORBIN S F, KOZDRAS M. Diffusional solidification phenomena in clad aluminum automotive braze sheet[J]. Acta Materialia,2010, 58 (4) : 1332 –1341. DOI: 10.1016/j.actamat.2009.10.037 |

| [12] | 张启运, 庄鸿寿. 钎焊手册[M]. 北京: 机械工业出版社, 2007 : 71 -111. ZHANG Q Y, ZHUANG H S. Brazing Manual[M]. Beijing: China Machine Press, 2007 : 71 -111. |

| [13] | 龙伟民, 乔培新, 曾大本, 等. 自钎剂铝钎料的研制与应用前景[J]. 焊接技术,2002, 31 (5) : 33 –34. LONG W M, QIAO P X, ZENG D B, et al. Development and application prospect of self-flux Al brazing alloy[J]. Welding Technology,2002, 31 (5) : 33 –34. |

| [14] | 刘真航. SY-24中温固化胶接体系[J]. 中国胶粘剂,2002, 11 (1) : 1 –5. LIU Z H. SY-24 moderate temperature cured adhesive system[J]. China Adhesives,2002, 11 (1) : 1 –5. |

| [15] | 巴志新, 王章忠, 王孜凌, 等. 不锈钢夹层复合板的胶接强度[J]. 机械工程材料,2007, 31 (7) : 32 –34. BA Z X, WANG Z Z, WANG Z L, et al. Adhesion strength of stainless steel sandwich panel[J]. Materials for Mechanical Engineering,2007, 31 (7) : 32 –34. |

| [16] | 聂清武, 康桂英.用SY-13胶粘剂制造铝蜂窝芯[C]//中国粘接首届年会论文摘要.西安:中国粒接协会筹备会学术组, 1982:195. NIE Q W, KANG G Y. Aluminum honeycomb core made by SY-13 adhesives[C]//The First Annual Meeting Paper Summary of China Adhesives.Xi'an: Academic Group of China Bonding Association Preparatory Committe, 1982:195. |

| [17] | 李公淳, 毛勇, 曲春艳, 等. J-71铝蜂窝夹芯胶粘剂的研究[J]. 化学与粘合,1997 (1) : 7 –10. LI G C, MAO Y, QU C Y, et al. Study on aluminum honeycomb sandwich core adhesives of J-71[J]. Chemistry and Adhesions,1997 (1) : 7 –10. |

2016, Vol. 44

2016, Vol. 44