文章信息

- 徐云泽, 黄一, 盈亮, 王晓娜, 杨飞

- XU Yun-ze, HUANG Yi, YING Liang, WANG Xiao-na, YANG Fei

- X65管线钢在沉积物下腐蚀与缓蚀剂作用效果

- Corrosion of X65 Pipeline Steel Under Deposit and Effect of Corrosion Inhibitor

- 材料工程, 2016, 44(10): 100-108

- Journal of Materials Engineering, 2016, 44(10): 100-108.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.10.015

-

文章历史

- 收稿日期: 2015-01-07

- 修订日期: 2015-07-15

2. 大连理工大学 材料科学与工程学院, 辽宁 大连 116024 ;

3. 大连理工大学 物理与光电工程学院, 辽宁 大连 116024

2. School of Materials Science and Engineering, Dalian University of Technology, Dalian 116024, Liaoning, China ;

3. School of Physics and Optoelectronic Engineering, Dalian University of Technology, Dalian 116024, Liaoning, China

沉积物下腐蚀(UDC)是指砂砾、腐蚀产物、难溶碳酸盐和黏土等固体沉积物在碳钢表面积累所造成的钢材发生严重局部腐蚀的现象。沉积物腐蚀通常发生在冷却水系统、油田注水管线和石油天然气集输管线中[1, 2]。由于沉积物对缓蚀剂的作用有一定的屏蔽作用,同时沉积物下钢材表面的pH值、盐溶液浓度等与其他部分有所不同,沉积物覆盖区域的钢材将与未覆盖区域将形成电偶电池,造成严重的电偶腐蚀[3]。大多数沉积物下的腐蚀研究都是在饱和的二氧化碳溶液中进行的,而在实际生产管路和冷却水系统中,由于加药、热洗等工艺以及油套内油气混合段的存在,大量的溶解氧也存在于油井和管道中[4-7]。因此针对含氧溶液中沉积物下的腐蚀行为与缓蚀剂作用效果研究具有重要的现实意义与理论价值。

目前国内外专家学者围绕沉积物腐蚀问题已经开展了一系列研究[8-15],但对于沉积物下碳钢的腐蚀机理和缓蚀剂失效原因并没有统一的解释。Reus等[11]通过两套三电极系统研究了沉积物下缓蚀剂的作用效果,认为砂砾对缓蚀剂有一定吸附作用,要抑制沉积物下的腐蚀需要更高浓度的缓蚀剂。Pedersen等[12]通过零电阻电流计(ZRA)实现了砂砾覆盖下的小碳钢试片与裸露的大碳钢试片之间的电偶电流的监测,发现在二氧化碳环境下砂砾覆盖区的试片发生了阳极极化并有局部腐蚀发生,更高浓度的缓蚀剂可以降低电偶电流。而Tan等[13]通过丝束电极(WBE)的腐蚀实验发现,纯净的二氧化碳溶液中沉积物覆盖区域并不会阳极极化,只有当氧气和缓蚀剂加入时,沉积物覆盖区域才发生明显的阳极反应。Zhang等[3]通过电化学方法和丝束电极分别研究了20℃和60℃二氧化碳饱和溶液中沉积物覆盖和无沉积物覆盖试片的电偶效应,发现低温条件下,无沉积物覆盖试片为阳极区,当温度升高到60℃时,阳极区迅速转变到沉积物下覆盖区域并导致UDC的发生。

在沉积物腐蚀电偶效应的研究中,WBE可以直接反应沉积物下的电偶电流和耦合电位分区,但该方法无法反应沉积物下碳钢的即时腐蚀速率。线性极化法(LPR)对于单电极腐蚀速率的测量有较高的准确性和较快的响应[16],但对于存在电偶电流的耦合电极,腐蚀电流icorr的计算将受电偶电流ig的影响[12],如式(1)所示:

|

(1) |

式中:ba和bc为阳极和阴极塔菲尔斜率;Rp为线性极化电阻。只有当bc>>ba时,电偶电流的影响才能忽略,LPR方法才可以使用。电阻法(ER)法通过对金属本体通激励电流测试自身截面形状的改变,可用于不同形状钢材试片的腐蚀速率监测[17]。由于盐溶液电阻远高于钢材的自身电阻,激励电流在溶液中的分流远小于电偶电流,因此ER法不受电偶电流的影响。虽然ER法对短期腐蚀速率的响应灵敏度低于LPR方法,但在长期的腐蚀监测中,ER方法受腐蚀产物和温度波动的影响较LPR方法要小很多[18]。

本工作首先采用电化学阻抗谱法(EIS)和动电位极化法(PDS)测量了在含氧盐溶液中沉积物下X65钢表面状态以及自腐蚀电位和腐蚀速率的变化。进而采用基于四线电阻法(ER)的矩形试片结合ZRA对X65钢在沉积物下的电偶效应进行长期的腐蚀监测,并通过在溶液中加注常用于冷却水系统和油田注水管道的缓蚀阻垢剂PBTCA,对PBTCA在沉积物覆盖下电偶腐蚀的作用效果进行了初步探讨。

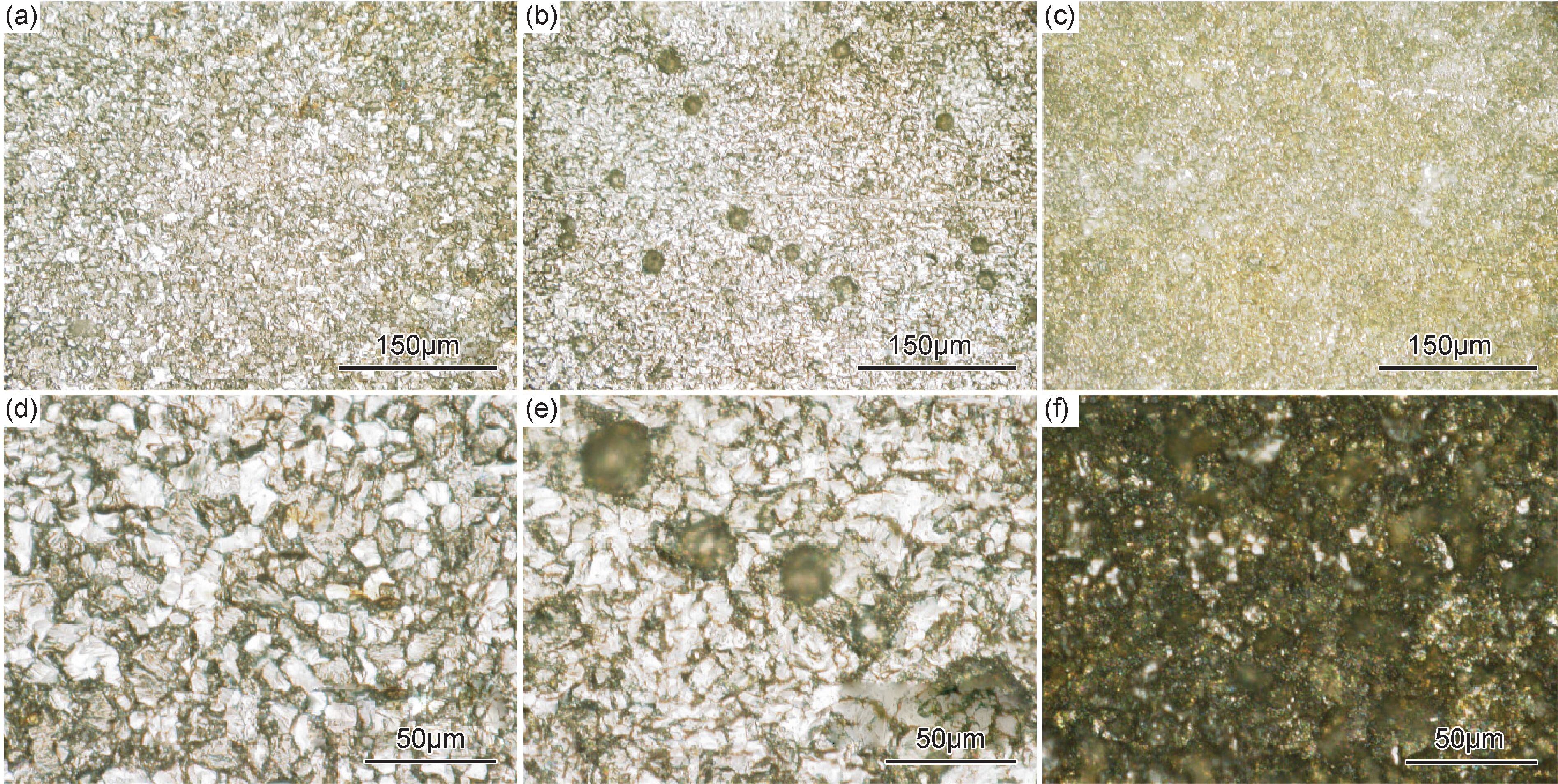

1 实验材料与方法 1.1 实验材料实验材料选用X65管线钢,取自BZ341平台更换管段。图 1为X65钢的组织图。如图 1所示,X65钢的组织主要由铁素体和珠光体组成。X65管线钢主要成分(质量分数/%)为C 0.15,Si 0.42,Mn 1.5,P 0.02,S 0.01,P 0.02,Fe余量。电化学实验溶液为3.5%氯化钠溶液;电偶实验溶液成分为35g/L NaCl,0.5g/L KCl,0.35g/L CaCl2,0.2g/L BaCl2,0.2g/L NaHCO3溶液,溶液pH值为7.8,通过不断充入空气维持溶解氧浓度高于8mg/L,实验时溶液温度大约为22℃室温。图 2为沉积物的实物照片。由图 2可见,沉积物分别为20~40目,孔隙率为55%的SiO2颗粒和800~900目,孔隙率为35%的SiO2粉末,两种沉积物的均匀性为90%,SiO2质量分数大于99.8%,使用前沉积物均用去离子清洗后烘干。用于EIS和PDS分析的电化学试样尺寸为20mm×10mm×3mm,背面引出电极导线,除工作面外其余各面用环氧树脂密封。用于电偶腐蚀监测的试片中温度补偿试片、用于对照的试片R以及用于沉积物覆盖下的电偶

|

图 1 X65钢的显微组织 Fig. 1 The microstructure of X65 steel |

|

图 2 SiO2沉积物的形貌图 (a)SiO2颗粒;(b)SiO2粉末 Fig. 2 The morphologies of SiO2 deposit (a)SiO2 particle;(b)SiO2 powder |

试片A尺寸均为150mm×10mm×3mm,用于做无沉积物覆盖的电偶试片B的尺寸为150mm×20mm×3mm,每个试片背面均引出4根导线。温度补偿试片各面均用环氧树脂密封,不发生腐蚀,对照试片R和试片B表面裸露长度为100mm,沉积物覆盖的试片A表面裸露长度为20mm,其余部分全部密封,A试片的腐蚀表面积为B试片的1/10。实验前,所有试片均用SiC水砂纸从800#逐级打磨至1500#,并依次用无水乙醇和去离子水冲洗,吹干后放入干燥箱储存待用。缓蚀剂采用2-膦酸丁烷-1,2,4-三羧酸PBTCA,图 3为PBTCA的结构式。

|

图 3 PBTCA的结构式 Fig. 3 The chemical structural of PBTCA |

采用CS350电化学工作站结合三电极系统依次对无沉积物覆盖、SiO2颗粒覆盖和SiO2粉末覆盖的X65钢表面(工作电极面积为2cm2)进行EIS和PDS测量,测量溶液为3.5%的氯化钠溶液。实验开始前将需要被沉积物覆盖的试片事先放置在有机玻璃槽中,然后在槽中添加沉积物至高出试片表面约4mm,完成沉积物的添加后将有机玻璃槽放置于三电极测量容器内,之后再在容器内缓慢加入氯化钠溶液。实验用辅助电极为铂电极,参比电极选用饱和甘汞电极(SCE)。每组实验开始前,工作电极均在-1.0V电位下预极化2min,以去除电极表面在空气中形成的氧化膜,然后工作电极在溶液中浸泡20min后开始电化学测量。EIS测试时电位峰值为10mV,频率扫描范围为100kHz~10mHz。PDS测试时,相对开路电位的扫描电位范围为-200~+200mV,扫描速率为0.125mV/s。

图 4为电偶效应测量的电路原理图,电子试片的电阻变化通过改装的RM3545微电阻测量装置进行测量,恒流源可以完成电流倒向作业,消除试片在溶液中的热电动势和电偶电流的干扰。腐蚀深度计算以电偶试片A为例,设温度补偿试片的电压测量间距为Lc,试片宽度为dc,试片厚度为δc,由于补偿试片各面均被环氧树脂密封,其测量电阻值Rc紧随温度波动,如式(2)所示:

|

(2) |

式中ρ为电阻温度系数。电偶试片A的电压测量间距为La0,试片裸露间距为La1,试片宽度为da,试片厚度为δa,当腐蚀深度为x时,其电阻测量值Rα如式(3)所示:

|

(3) |

设温度补偿试片和试片A的电阻测量比值Rc/Ra为kt,通过式(2)和式(3),可以解得腐蚀深度x为:

|

(4) |

式中k0为Lcdaδa/La0dcδc,即腐蚀未发生时测量得到的比值初值。对于参照试片R和电偶试片B,由于试片裸露间距和测试间距完全相等,腐蚀深度计算可以得到简化。腐蚀速率vt可以通过腐蚀深度测量曲线的斜率计算,如式(5)所示:

|

(5) |

|

图 4 电偶效应测试电路原理图 Fig. 4 Schematic circuit diagram of the galvanic couple effect measurement |

实验开始前,通过氧气泵对盐溶液充氧至溶解氧含量高于8mg/L,实验过程中通过YSI ProComm DO 测试仪对溶液含氧量进行实时监测,持续充入空气以维持溶液氧浓度接近饱和。在溶解氧浓度接近饱和后放入电子试片,电偶试片A和B初始状态下断开,依次接入CS350电化学工作站监测开路电位,试片A的裸露区域上方布置超出试片厚度为2mm的有机玻璃卡槽,腐蚀12h后通过导管将SiO2粉末覆盖试片A的裸露表面至卡槽充满,施加方法如图 5所示,沉积物厚度约为2mm。继续腐蚀12h后,将试片A和B接入CS350电化学工作站,利用ZRA监测试片A和B之间的电偶电流以及耦合电位。等电偶电流稳定后,加入缓蚀剂,观察电偶电流和耦合电位分别在5×10-5,8×10-5和3×10-4浓度PBTCA作用下的变化。实验结束后,取出参照试片R和电偶试片A,B,在清除掉表面腐蚀产物后,通过KEYENCE VH-Z450光学显微镜对试片的表面形貌进行观察。

|

图 5 试片A表面SiO2粉末施加方法示意图 Fig. 5 Schematic diagram of the applying method for SiO2 powder on to the surface of specimen A |

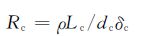

图 6为EIS测量结果。由图 6可见,随着沉积物在X65钢表面覆盖,溶液电阻在无沉积物时仅为9Ω,在SiO2颗粒和粉末覆盖下的溶液电阻分别达到16Ω和49Ω,测试结果表明沉积物的粒度越小,在高频扫描测量得到的溶液电阻越大。X65钢在3种情况下的阻抗谱测量结果均为容抗弧,表明腐蚀发生时电荷在双电层和溶液之间交换,随着SiO2颗粒在X65钢表面覆盖,容抗弧的半径显著增大,SiO2粉末覆盖时,容抗弧半径进一步增大,说明沉积物阻碍了氧气的扩散,导致X65钢腐蚀速率降低,沉积物粒度越小,腐蚀速率越低。

|

图 6 无沉积物覆盖和SiO2颗粒和粉末覆盖下X65钢EIS测量阻抗谱图 Fig. 6 EIS plots of bare X65 steel and SiO2 particles or powder covered steel |

图 7为X65钢在3种情况下通过PDS测量出的极化曲线,极化曲线通过阻抗谱测出的溶液电阻进行了修正。通过对极化曲线进行拟合,各电化学参数的计算结果如表 1所示。随着SiO2颗粒的覆盖,腐蚀电流密度降低为无沉积物覆盖时的一半,当沉积物粒度降低时,腐蚀电流密度进一步降低,表明沉积物下的腐蚀速率低于裸钢,沉积物粒度越小,腐蚀速率越低,与阻抗谱的测量结果一致。沉积物下X65钢的自腐蚀电位降低,沉积物粒度越小,自腐蚀电位越低,该电位差可能是造成电偶腐蚀的源动力。无论在SiO2颗粒还是粉末沉积物覆盖下,阳极塔菲尔斜率和无沉积物时基本保持一致,阳极电流密度也无较大变化,说明SiO2沉积物对于阳极反应基本没有影响。而SiO2沉积物下的阴极塔菲尔斜率却相对无沉积物情况下有所降低,沉积物下阴极电流密度减小,沉积物粒度越细,阴极电流密度下降越大,这是由于在沉积物下反应过程中的氧气浓度下降,沉积物对氧气到达X65钢表面起到了阻碍作用,沉积物的粒度越细,SiO2沉积物在钢材表面的覆盖面积越大,减小了钢材表面的有效反应面积;当碳钢表面沉积物覆盖厚度一样时,SiO2沉积物粒度越细,则沉积物的孔隙率越低,氧气在沉积物下的扩散路径越长,扩散能力减弱,同样对腐蚀起到了阻碍作用。以上实验结果表明SiO2沉积物在含氧溶液中对于X65钢的阴极反应有抑制作用,沉积物阻碍了钢材表面阴极反应的进行。

|

图 7 无沉积物覆盖和SiO2颗粒、粉末覆盖下X65钢PDS测量极化曲线图 Fig. 7 The polarization curves measured by PDS of bare X65 steel and SiO2 particles or powder covered steel |

| Sample | icorr/(A·cm-2) | Ecorr/V | ba | bc |

| Bare steel | 1.08×10-5 | -0.734 | 75 | 313 |

| SiO2 particle covered | 4.89×10-6 | -0.748 | 72 | 236 |

| SiO2 powder covered | 2.72×10-6 | -0.761 | 73 | 210 |

在无沉积物覆盖时,参考试片R、电偶试片A和B在溶液中前12h的腐蚀深度以及开路电位(OCP)分别如图 8(a),(b)所示。从图中可以看出,试片R,A和B在放入溶液2h后开路电位均稳定在-648mV上下,腐蚀速率保持在0.64mm/a,12h后3个试片的腐蚀深度基本保持一致。在电偶试片A上加入SiO2粉末12h后3个试片的开路电位变化和腐蚀深度曲线分别如图 8(c),(d)所示。从图中可以看出,电偶试片A在表面覆盖沉积物后开路电位迅速下降到-685mV左右并保持稳定,试片A的腐蚀速率也迅速下降到0.08mm/a。

|

图 8 各个试片在前24h内的开路电位和腐蚀深度 (a)试片前12h开路电位曲线;(b)试片前12h腐蚀深度曲线;(c)试片A覆盖沉积物后各个试片的开路电位曲线;(d)试片A覆盖沉积物后的腐蚀深度曲线 Fig. 8 The OCP and corrosion rate of each specimen in first 24h (a)the OCP of each specimen for first 12h;(b)the corrosion depth curves of first 12h;(c)the OCP of each specimen after deposit covered the surface of specimen A;(d)the corrosion depth curves of each specimen after deposit covered the surface of specimen A |

将电偶试片A与电偶试片B相连后,通过电化学工作站监测得到的18h内的电偶电流与耦合电位分别如图 9(a),(b)所示,试片的腐蚀深度曲线如图 9(c)所示。当使试片A和B相连后,A和B的开路电位均负移约为15mV。A与B的耦合电位初始值接近试片B的开路电位,随后逐渐下降并稳定在-690mV。沉积物下的X65钢腐蚀速率增大,试片A的腐蚀速率从0.08mm/a上升到0.73mm/a,阳极电流密度在18h内由初始的120μA/cm2逐渐下降并稳定在50μA/cm2附近。实验结果表明,由于耦合电位高于沉积物下的X65钢的开路电位,X65钢在沉积物下发生了阳极极化,与试片B发生电偶腐蚀,在阴阳极面积比为1:10的情况下,试片A在溶解氧饱和的盐溶液中的腐蚀速率略高于参照试片R和试片B的腐蚀速率。

|

图 9 试片A和B耦合后A与B的电位、电偶电流密度和试片的腐蚀深度 (a)试片A和B的开路和耦合电位;(b)试片A和B的电偶电流密度;(c)22h到42h各试片腐蚀深度曲线 Fig. 9 The potential and galvanic current density between A and B and the corrosion depth of each specimen after A and B coupled together (a)the OCP and coupling potential of specimen A and B;(b)the galvanic current density of specimen A and B;(c)the corrosion depth curves of each specimen from 22h to 42h |

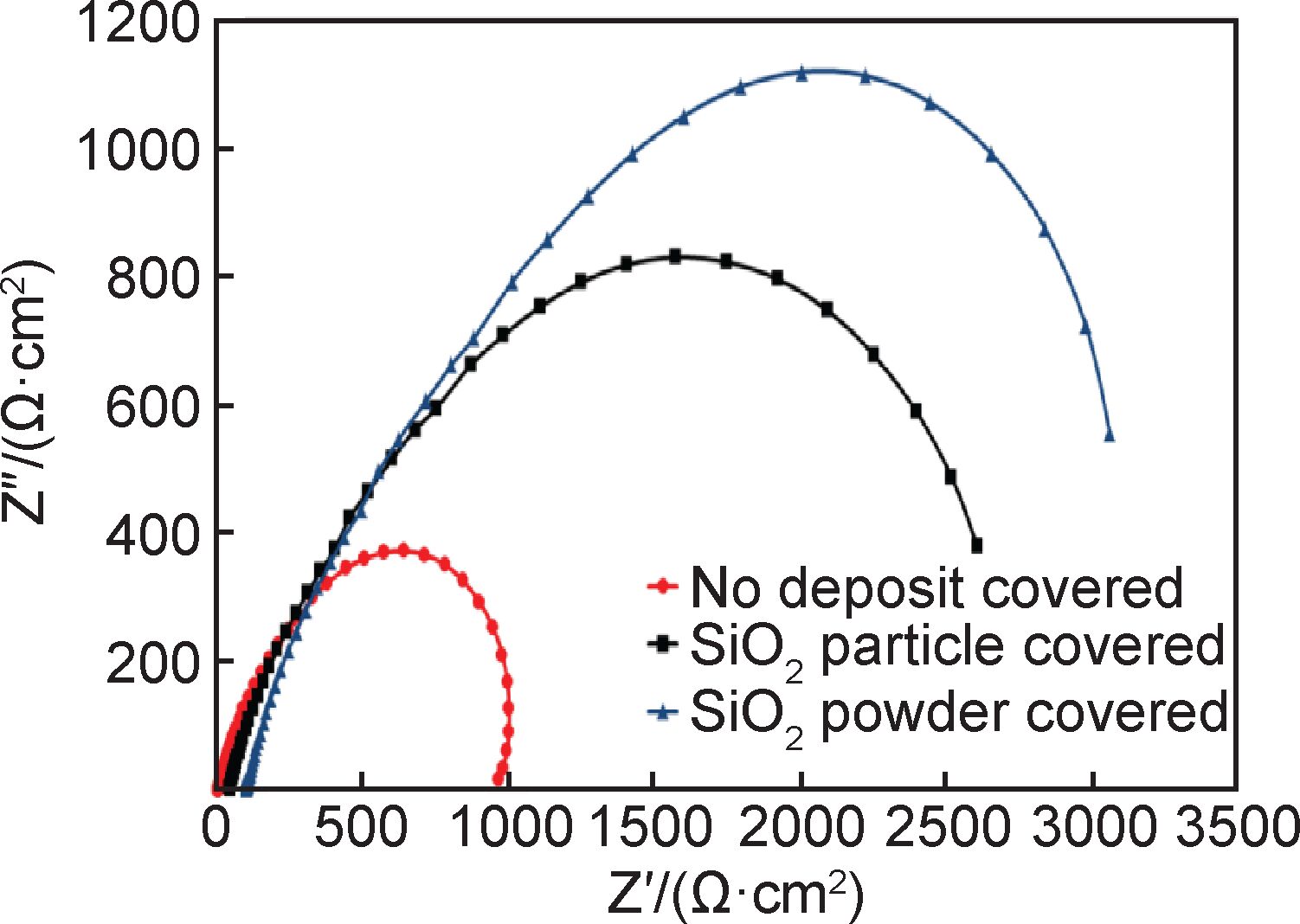

实验进行42h后,依次在溶液中加入5×10-5,8×10-5和3×10-4浓度的PBTCA缓蚀阻垢剂,图 10为试片A和B的耦合电位与电偶电流变化。从图 10中可以看出,加入5×10-5缓蚀剂后,试片A和B的耦合电位在8h内升高至-560mV附近并保持稳定,继续加入缓蚀剂使PBTCA浓度达到8×10-5时,耦合电位略微升高至-536mV,当在实验进行70h后使缓蚀剂浓度达到3×10-4,耦合电位升高并稳定在-510mV。试片A的电偶电流密度在5×10-5缓蚀剂加入5h后达到610μA/cm2左右并保持稳定,与耦合电位的变化趋势保持一致,但当缓蚀剂浓度增高至8×10-5时,电偶电流密度无显著变化,当缓蚀剂浓度继续升高至3×10-4时,电偶电流密度在1h内升高至1300μA/cm2,之后迅速下降并回落到615μA/cm2保持稳定。实验结果表明:PBTCA的加入会使X65钢的腐蚀电位升高,通过抑制阴极反应来降低钢材的腐蚀速率。由于沉积物的影响,缓蚀剂对A试片的作用被阻碍,试片A的腐蚀电位与耦合电位的差值进一步增大,导致A和B发生了严重的电偶腐蚀,电偶电流相比无缓蚀剂加入时升高了11倍。随着缓蚀剂浓度的升高,试片A和B的耦合电位会有小幅度的提升,而电偶电流密度在高浓度缓蚀剂长时间作用下并没有明显变化。

|

图 10 试片A和B在缓蚀剂加注后的耦合电位和电偶电流密度 (a)耦合电位;(b)电偶电流密度 Fig. 10 The coupling potential and galvanic current density of specimen A and B after inhibitor added (a) the coupling potential;(b) the galvanic current density |

图 11为加入缓蚀剂后,电子试片监测得到的试片R,电偶试片B和电偶试片A的腐蚀速率。通过ER法监测得到的数据可以看出,试片R在5×10-5缓蚀剂加入后腐蚀速率由0.64mm/a降低到0.15mm/a,缓蚀效率达到了77%,当缓蚀剂浓度增加到8×10-5时,腐蚀速率降低到0.09mm/a,当PBTCA浓度达到3×10-4时,腐蚀速率降低到0.06mm/a,PBTCA的缓蚀效率达到90%。电偶试片A的腐蚀速率在5×10-5缓蚀剂加入后迅速升高到6.11mm/a,是缓蚀剂加注前的8.4倍,试片A发生了严重的阳极极化,随着缓蚀剂浓度的升高,试片A的腐蚀速率没有明显变化。电偶试片B在缓蚀剂加注后腐蚀几乎停滞,腐蚀速率低于0.02mm/a。通过ER法测量得到的腐蚀深度曲线反映出来的电偶效应与ZRA监测得到的电偶电流变化具有良好的一致性,虽然PBTCA能够对无沉积物覆盖的X65钢起到较好的缓蚀作用,但会引起SiO2粉末覆盖下的X65钢的阳极极化,加剧沉积物下钢材的腐蚀。

|

图 11 缓蚀剂加注后各个试片的腐蚀深度 (a)试片R和电偶试片B腐蚀深度曲线;(b)电偶试片A腐蚀深度曲线 Fig. 11 The corrosion depth of each specimen after inhibitor added (a) the corrosion depth curves of specimen R and B;(b)the corrosion depth of specimen A |

当试片A被沉积物覆盖初期无缓蚀剂加注时,通过电阻法测量得到的电偶试片A的平均腐蚀速率为0.73mm/a,腐蚀电流密度icorr可利用式(6)进行计算[18]。

|

(6) |

式中:n为电极反应中得失电子的个数;F为法拉第常数;M为金属原子量;ρ为金属的密度;vt为ER法监测得到的腐蚀速率,通过计算得到的腐蚀电流密度为62μA/cm2,略高于稳定后的电偶电流50μA/cm2,表明电偶电流是造成沉积物下腐蚀的主要因素,沉积物下腐蚀以均匀腐蚀为主,同时试片A上也有自腐蚀的发生。当缓蚀剂加入后,沉积物下X65钢的平均腐蚀速率为6.11mm/a,由式(6)计算得到的腐蚀电流密度为524μA/cm2,低于稳定时的电偶电流密度610μA/cm2,表明沉积下发生了局部腐蚀(点蚀),由于ER法监测得到的腐蚀速率是基于平均腐蚀情况下得到的,当有点蚀发生时,通过ER法计算得到的腐蚀电流会低于实际的腐蚀电流[19, 20]。

实验结束后,将腐蚀试片R,A和B取出,清除掉表面疏松的腐蚀产物后,试片表面在显微镜下的形貌如图 12所示,由图 12可以看出,参照试片R表面形成了致密的络合物薄膜,有效阻止了腐蚀的发生,阴极电偶试片B表面虽然也有络合物薄膜的形成,但薄膜表面分散着很多孔洞,为阴极反应提供了场所,沉积物下的阳极电偶试片A表面只有稀松的络合物薄膜覆盖,通过图 12(f)可以进一步看出,试片A的表面只有零星的络合物出现,而腐蚀产物膜疏松多孔,导致沉积物下X65钢表面有严重的点蚀发生,与腐蚀监测的预测结果较为一致。

|

图 12 试片在VH-Z450显微镜下的表面形貌 (a),(d)试片R表面形貌;(b),(e)电偶试片B表面形貌;(c),(f)电偶试片A表面形貌 Fig. 12 The surface morphologies of each specimen under VH-Z450 microscope (a),(d) surface morphologies of specimen R;(b),(e)surface morphologies of specimen B;(c),(f)surface morphologies of specimen A |

(1) ER法的监测结果与电偶电流的变化具有较好的一致性,表明ER法在电偶腐蚀实验中能够准确地测量腐蚀深度和腐蚀速率,但当钢材发生了严重的局部腐蚀时,ER法的测量结果会存在一定偏差。

(2) 在含氧盐溶液中,X65钢在SiO2沉积物覆盖下自腐蚀电位负移,腐蚀电流降低,沉积物粒度越小,自腐蚀电位负向移动越大,腐蚀速率越低。

(3) 在含氧盐溶液中,当SiO2沉积物覆盖的X65钢试片与无沉积物覆盖的试片电气相连时,沉积物下X65钢发生了阳极极化,在阴阳极面积比为10:1的情况下,沉积物下X65钢的腐蚀速率略高于无沉积物覆盖试片的腐蚀速率。

(4) 有机膦缓蚀剂PBTCA能够在X65钢表面形成络合物保护膜从而抑制X65钢在含氧盐溶液中的腐蚀,但当钢材部分区域有沉积物覆盖导致电偶现象发生时,PBTCA的加入会使电偶试片的耦合电位升高,同时加剧沉积物下X65钢的阳极极化。在阴阳极面积比为10:1的情况下,电偶电流密度较无缓蚀剂注入时升高了11倍,沉积物下平均腐蚀速率增加7.4倍,沉积物覆盖区域下X65钢试片表面没有保护膜形成并有严重的局部腐蚀现象发生。

| [1] | 高秋英, 张江江, 杨祖国, 等. 20#碳钢管道内沉积物对腐蚀行为的影响[J]. 科技导报,2014, 32 (24) : 35 –39. GAO Q Y, ZHANG J J, YANG Z G, et al. Effects of sediments on the corrosion behavior of 20# carbon steel pipe[J]. Science & Technology Review,2014, 32 (24) : 35 –39. |

| [2] | JEANNIN M, CALONNEC D, SABOT R, et al. Role of a clay sediment deposit on the corrosion of carbon steel in 0.5molL-1 NaCl solutions[J]. Corrosion Scienc,2010, 52 (6) : 2026 –2034. DOI: 10.1016/j.corsci.2010.02.033 |

| [3] | ZHANG G A, YU N, YANG L Y, et al. Galvanic corrosion behavior of deposit-covered and uncovered carbon steel[J]. Corrosion Science,2014, 86 : 202 –212. DOI: 10.1016/j.corsci.2014.05.011 |

| [4] | 李斌, 张耀亨, 胥聪敏. X80管线钢在延安地区水饱和土壤中的电化学腐蚀行为[J]. 机械工程材料,2010 (10) : 65 –67. LI B, ZHANG Y H, XU C M. Electrochemical corrosion behavior of X80 pipeline steel in Yan'an soil with saturated water[J]. Materials for Mechanical Engineering,2010 (10) : 65 –67. |

| [5] | 贾恒磊, 赵春平, 汪浩, 等. 管线的氧浓差电池现象[J]. 管道技术与设备,2012 (3) : 51 –52. JIA H L, ZHAO C P, WANG H, et al. Oxygen concentration cell phenomenon in pipeline[J]. Pipeline Technique and Equipment,2012 (3) : 51 –52. |

| [6] | 程海鹏, 王东江. 氧浓差电池在油井的腐蚀机理[J]. 石油化工腐蚀与防护,2014 (1) : 46 –49. CHENG H P, WANG D J. Corrosion mechanisms of oxygen concentration cell in oil wells[J]. Corrosion & Protection in Petrochemical Industry,2014 (1) : 46 –49. |

| [7] | CHANG Y, WOOLLAM R, ORAZEM M E. Mathematical models for under-deposit corrosion I. aerated media[J]. Journal of the Electrochemical Society,2014, 161 (6) : C321 –C329. DOI: 10.1149/2.034406jes |

| [8] | 齐公台, 黄雪月, 郭稚弧. 沉积物下碳钢的腐蚀试验研究[J]. 石油工程建设,1998 (2) : 11 –14. QI G T, HUANG X Y, GUO Z H. Research on carbon steel corrosion under action of deposit[J]. Petroleum Engineering Construction,1998 (2) : 11 –14. |

| [9] | 黄金营, 魏慧芳, 只金芳. TGB沉积膜下腐蚀的抑制机理研究[J]. 腐蚀科学与防护技术,2008 (1) : 19 –21. HUANG J Y, WEI H F, ZHI J F. Mechanism of corrosion inhibition of steel by MDHTD under TGB biofilm[J]. Corrosion Science and Protection Technology,2008 (1) : 19 –21. |

| [10] | PANDARINATHAN V, LEPKOVA K, BAILEY S I, et al. Evaluation of corrosion inhibition at sand-deposited carbon steel in CO2-saturated brine[J]. Corrosion Science,2013, 72 : 108 –117. DOI: 10.1016/j.corsci.2013.03.013 |

| [11] | DE REUS J A M, HENDRIKSEN E L J A, WILMS M E, et al.Test methodologies and field verification of corrosion inhibitors to address under deposit corrosion in oil and gas production systems[A]. NACE Corrosion[C].Houston:NACE International,2005. |

| [12] | PEDERSEN A, BILKOVA K, GULBRANDSEN E, et al. CO2 corrosion inhibitor performance in the presence of solids:test method development[A]. NACE Corrosion[C].Houston:NACE International,2008. |

| [13] | TAN Y, FWU Y, BHARDWAJ K. Electrochemical evaluation of under-deposit corrosion and its inhibition using the wire beam electrode method[J]. Corrosion Science,2011, 53 (4) : 1254 –1261. DOI: 10.1016/j.corsci.2010.12.015 |

| [14] | 张学元, 邸超, 陈卓元, 等. LN209井油管沉积物下方腐蚀行为[J]. 腐蚀科学与防护技术,1999 (5) : 279 –283. ZHANG X Y, DI C, CHEN Z Y, et al. Under-deposit corrosion behavior of LN209 oil tube[J]. Corrosion Science and Protection Technology,1999 (5) : 279 –283. |

| [15] | 胥聪敏, 杨东平, 张灵芝, 等. SRB对X100钢在鹰潭土壤模拟溶液中腐蚀行为的影响[J]. 材料工程,2015, 43 (6) : 71 –78. XU C M, YANG D P, ZHANG L Z, et al. Effect of SRB on corrosion behavior of X100 steel in simulated solution of Yingtan soil[J]. Journal of Materials Engineering,2015, 43 (6) : 71 –78. |

| [16] | HUANG Y, JI D. Experimental study on seawater-pipeline internal corrosion monitoring system[J]. Sensors and Actuators B:Chemical,2008, 135 (1) : 375 –380. DOI: 10.1016/j.snb.2008.09.008 |

| [17] | KOURIL M, PROSEK T, SCHEFFEL B, et al. High sensitivity electrical resistance sensors for indoor corrosion monitoring[J]. Corrosion Engineering, Science and Technology,2013, 48 (4) : 282 –287. DOI: 10.1179/1743278212Y.0000000074 |

| [18] | WU J W, BAI D, BAKER A P, et al. Electrochemical techniques correlation study of on-line corrosion monitoring probes[J]. Materials and Corrosion,2015, 66 (2) : 143 –151. DOI: 10.1002/maco.v66.2 |

| [19] | YANG L. Techniques for corrosion monitoring[M]. Beijing: Chemical Industry Press, 2011 . |

| [20] | LEGAT A. Monitoring of steel corrosion in concrete by electrode arrays and electrical resistance probes[J]. Electro Chimica Acta,2007, 52 (27) : 7590 –7598. DOI: 10.1016/j.electacta.2007.06.060 |

2016, Vol. 44

2016, Vol. 44