文章信息

- 张晶, 田庚, 刘家臣

- ZHANG Jing, TIAN Geng, LIU Jia-chen

- Si粉对SiO2凝胶/铝硅纤维复合材料性能的影响

- Effect of Silicon Powder on Properties of SiO2 Gel/Alumina-silica Fibers Composites

- 材料工程, 2016, 44(10): 94-99

- Journal of Materials Engineering, 2016, 44(10): 94-99.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.10.014

-

文章历史

- 收稿日期: 2014-09-25

- 修订日期: 2015-07-16

航天运载器进入大气层后受到高热流的冲蚀[1],为保证运载器的正常运行,热防护所用密封构件需具备结构简单、性能稳定和高弹性的特点[2, 3]。陶瓷及陶瓷基的复合材料虽然具有耐高温、高强度、低密度及抗腐蚀性强等优点,但是韧性低和耐热冲击弱的缺陷限制了其在航空和航天领域的应用[4]。铝硅纤维作为热防护材料在1100℃下可保持一定的强度,最高使用温度为1600℃,具有收缩性和抗脆性[5, 6],此外密度低、蓄热小的特性使其区别于传统耐火隔热材料[7];SiO2凝胶具有较高的孔隙度,可有效降低复合材料导热系数,使材料具有很好的隔热性[3]。将铝硅纤维作为骨架加入到SiO2凝胶制成的复合材料,由于性能良好的纤维引入,在高温下具有轻质、抗疲劳老化、良好的压缩回弹性和隔热性等优点[3],可用作热密封材料,但是当温度过高时,纤维出现析晶现象,导致材料脆性增大,材料内部产生较多的贯穿裂纹,造成材料压缩回弹性能下降和导热系数升高。目前,如何缓解高温下纤维析晶,填补和减少铝硅纤维与SiO2凝胶之间的裂纹是亟待解决的问题。

铝粉、硅粉、碳化硼粉体在空气中氧化生成二氧化硅、氧化铝、氧化硼,产生了体积膨胀。其中,硅粉是化学改性中的常用材料[8],美国、欧洲和亚洲已将其质量标准统一化[9],Si在高温氧化的气氛中,首先与H2O发生反应,生成Si(OH)4和H2,即Si0+4H2O(Si(OH)4+2H2(g) [10],Si(OH)4最终氧化为致密的SiO2,产物SiO2与SiO2凝胶组分相同,易与材料相容,可用于材料改性和黏结;此外,Si粉具有火山灰活性,用于材料中细微裂纹的填补,能够提高材料的抗压强度和耐化学性,降低透水性和收缩率[9, 11, 12]。目前,Si粉用于合金改性方法已相当成熟,有效地提高了合金的强度、延展性和抗高温损坏性能[8, 13],然而极少用于改善陶瓷基复合材料的缺陷,本研究选取Si粉作为添加剂,借助X射线衍射仪(XRD)、扫描电子显微镜(SEM)等分析手段,研究Si粉添加量对SiO2凝胶/铝硅纤维复合材料性能的影响,找出Si粉的最优添加量,并分析讨论Si粉对复合材料的改性机理。

1 实验 1.1 SiO2凝胶/铝硅纤维复合材料的制备采用浸渍法制备纤维复合材料,第一步,浆料制备:在100g的硅溶胶中加入聚丙烯酸铵、十二烷基苯磺酸钠和聚丙烯酰胺各2g制备出硅溶胶浆料,以未添加Si粉为对照样,配置Si粉质量分数为0.2%,0.4%,0.6%和0.8%的混合浆料,将加入Si粉的混合浆料搅拌均匀后球磨3.5h取出;第二步,浸渍:将铝硅纤维毡剪裁成40mm×40mm×5mm的方形毡块置于烧杯中,然后将制备好的浆料倒入烧杯,纤维毡样品浸渍1h取出;第三步,干燥和高温烧结:将样品置于70℃干燥箱中干燥至样品质量不再变化,取出样品,最后在温度为1200℃的马弗炉中烧结1h,制备成SiO2凝胶/纤维复合材料。

1.2 性能测试与分析首先将高温处理后的SiO2凝胶纤维复合材料打磨制成35mm×35mm×5mm的样品块。采用JSM-6700F场发射扫描电子显微镜观察试样的微观形貌。采用阿基米德排水法测定试样的体积密度和显气孔率。采用CSS-44001电子万能测试仪测试样品的压缩回弹率,加载速率为0.2mm/min。采用平板导热仪测定试样的常温导热系数。采用D/Max-2500Rigaku X射线衍射仪分析试样的物相组成。

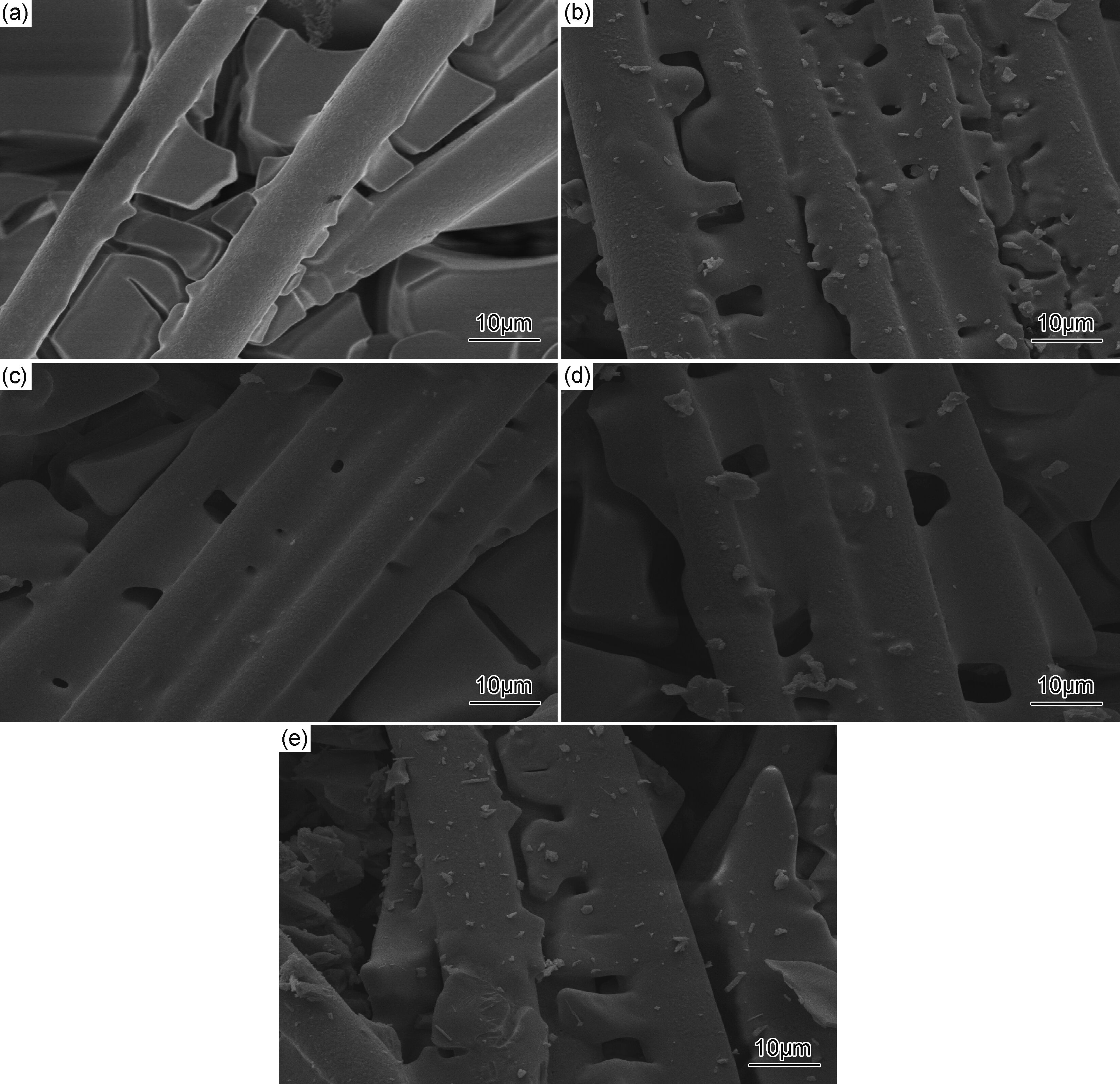

2 结果与讨论 2.1 Si粉对复合材料微观形貌的影响图 1为Si粉含量为0,0.2%,0.4%,0.6%和0.8%下制备的SiO2凝胶/铝硅纤维复合材料SEM图片。图 1(a)中在未添加Si粉的情况下,材料内部裂纹较多较大,纤维与纤维、纤维与SiO2凝胶发生分离;图 1(b)中纤维与纤维之间存在较小裂纹,部分纤维通过SiO2凝胶连接,凝胶存在较大的孔洞;图 1(c)中纤维与纤维之间通过SiO2凝胶紧密连接,凝胶内部存在少量孔洞,说明随着Si粉质量分数的增加,Si粉烧结后形成的SiO2增加,填补了复合材料高温下产生的裂纹;图 1(d)中当Si粉质量分数达到0.6%时,铝硅纤维仍然可以紧密相连,但是凝胶内部出现少量较大孔洞;图 1(e)中纤维与纤维之间发生断裂,凝胶内部出现较大裂纹。硅铝氧化物纤维能够与凝胶基体形成很强的化学键,但是当温度大于1000℃时,纤维发生蠕变[18],然而由图 1(c)和图 1(d)可以看出,当混合浆料中Si粉质量分数为0.4%和0.6%时,在烧结温度为1200℃条件下制备出的材料中的纤维仍可以与凝胶紧密相连,维持原有形态,说明Si粉的加入能够防止纤维高温蠕变,从而提高材料的形态稳定性。

|

图 1 不同Si粉含量的SiO2凝胶/铝硅纤维复合材料SEM图 (a)0%;(b)0.2%;(c)0.4%;(d)0.6%;(e)0.8% Fig. 1 SEM of SiO2 gel/alumina-silica fibers composites with different Si powder contents (a)0%;(b)0.2%;(c)0.4%;(d)0.6%;(e)0.8% |

复合材料中裂纹的产生主要有两种途径,一是高温下硅铝纤维自身损坏产生的裂纹迅速向界面扩展[15],二是Si粉高温下体积膨胀导致基体中产生裂纹,这两种裂纹都是由于不同相之间的热膨胀不匹配所致[16, 17]。材料除了以上两种裂纹来源,还包括Si粉颗粒的开裂、聚集和脱粘[8]。当Si粉质量分数低于0.4%时,材料内部裂纹主要源于1200℃高温下纤维自身损坏产生的纤维/凝胶界面裂纹,这是因为纤维经热处理后表面的含氧官能团减少,表面活性能降低,导致了纤维与凝胶界面的黏结力减弱[19],使得纤维与凝胶脱离,而Si粉在高温氧化条件下的体积膨胀不足以填补纤维与凝胶界面产生的裂纹;随着Si粉质量分数的增加,Si粉高温氧化后产生的体积膨胀增大,填补了复合材料内部的裂纹,由图 1(c)和图 1(d)可见,材料内部裂纹和孔洞明显减少;当Si粉质量分数达到0.8%时,Si粉高温氧化后的过分体积膨胀导致了SiO2凝胶的断裂,从而造成了材料内部较大裂纹的产生。由SEM结果得出,Si粉的质量分数为0.4%和0.6%时,SiO2凝胶/铝硅纤维复合材料内部裂纹和孔洞较少,纤维和SiO2凝胶无脱粘现象。

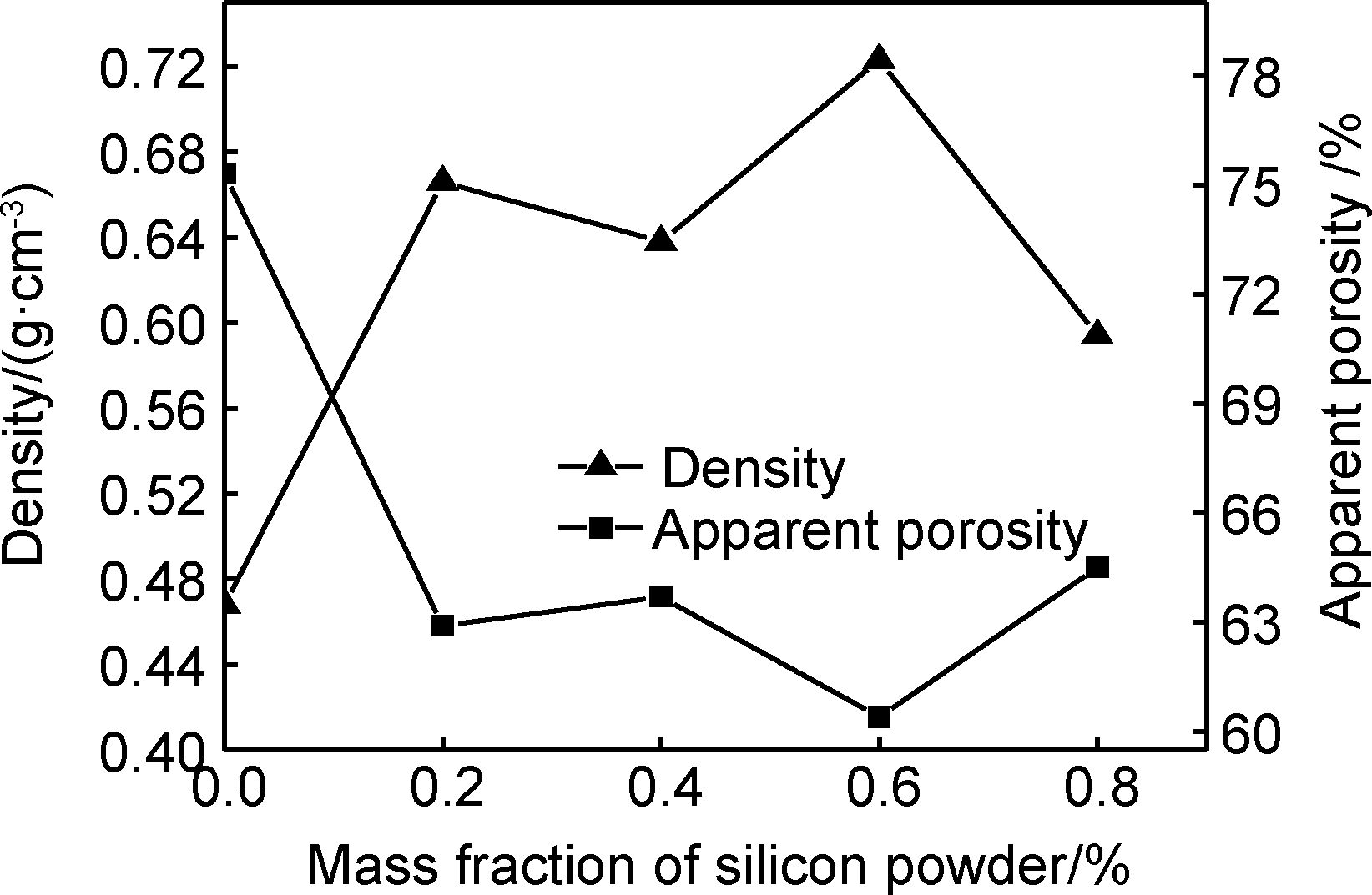

2.2 Si粉对复合材料体积密度和显气孔率的影响图 2为SiO2凝胶/铝硅纤维复合材料的体积密度及显气孔率随Si粉含量变化的曲线图。由图 2可以看出,当Si粉质量分数低于0.6%时,随着Si粉质量分数的增加,试样体积密度增加,显气孔率降低;但是Si粉质量分数为0.4%试样的密度0.638g/cm3略低于质量分数为0.2%试样的密度0.666g/cm3,原因是在Si粉质量分数为0.4%试样中,较多的Si粉与H2O反应产生H2,H2被包覆在SiO2凝胶中,使得材料中存在较多孔洞[10],在一定程度上降低了材料的体积密度;随着Si粉质量分数的增加,Si粉的热膨胀作用占据主导地位,更多的孔隙和裂纹被致密的SiO2填充,导致了Si粉质量分数为0.6%试样的体积密度升高;当Si粉质量分数达到0.8%时,Si粉结晶化后产生的过分的体积热膨胀以及混合浆料黏度较大不能充分浸渍硅铝纤维[14]两个原因,导致了复合材料内部出现较大裂纹,体积密度降低为0.584g/cm3和显气孔率增大为64.5%。

|

图 2 不同Si粉含量的SiO2凝胶/铝硅纤维复合材料的体积密度以及显气孔率 Fig. 2 Volume density and apparent porosity of SiO2 gel/ alumina-silica fibers composites with different Si powder contents |

材料的压缩回弹性能是热密封构件的重要力学特性[2, 3],不同Si粉含量制备的SiO2凝胶/铝硅纤维复合材料的压缩回弹率见表 1。由表 1可以看出,随着Si粉质量分数的增加,复合材料的压缩回弹率先增加后减小,原因是当Si粉质量分数小于0.6%时,Si粉高温氧化后的体积膨胀填补了复合材料内部的孔隙,增强了纤维与凝胶之间的界面强度,提高了材料压缩回弹性能,而当Si粉质量分数达到0.8%时,Si粉高温氧化后产生了过分的膨胀,导致了复合内部裂纹的扩展,使得复合材料压缩回弹性能下降。由此可见,加入合理质量分数的Si粉,可提高复合材料的力学性能。Si粉提高SiO2凝胶/铝硅纤维材料力学性能通过以下两种途径,一是Si粉的加入,改变了纤维表面和断裂面的粗糙程度,使得裂纹在生长过程中通过裂纹偏转、界面脱粘和纤维拔出三种行为消耗更多的能量[19];二是加入的Si粉,相对于纤维具有更小的粒径和较大的表面活化能,在热处理过程中,优先与浆料中的水反应,促进了Si粉的结晶化,降低了纤维的结晶化程度,提高了材料的力学强度[20]。

| Mass fraction of Si powder/% | Compression-resilience rate/% | Thermal conductivity/ (W·(m·K)-1) |

| 0 | 43.1 | 0.0908 |

| 0.2 | 46.6 | 0.0914 |

| 0.4 | 52.5 | 0.0945 |

| 0.6 | 59.6 | 0.1134 |

| 0.8 | 44.5 | 0.0949 |

本研究中压缩回弹性能测试在室温条件下进行,随着应力增大,微裂纹逐渐增大,最后形成一条贯穿截面的裂纹,而高温条件下的损坏首先发生在界面[18],随后是纤维的粗糙化和断裂,这可能是材料在高温下呈突然性破坏的根本原因,其损坏机制有待于进一步论证。

2.4 Si粉对复合材料导热系数的影响导热系数低于0.1W·(m·K)-1是现阶段航空航天热防护复合材料的研究目标[10],从经济、实用和环保的角度考虑,研究中采用的硅铝质纤维(导热系数0.14W·(m·K)-1)和SiO2凝胶(导热系数<0.02W·(m·K)-1)是适合的目标材料。材料主要通过热传导、热对流和热辐射3种方式进行热传递,当材料中气孔的直径小于4mm时,热传导是主要的传递方式,材料的导热系数主要受材料的性质、气孔率等影响,其中气孔率影响较大[3]。由表 1可以得出,当Si粉质量分数低于0.6%,随着Si粉质量分数的增加,复合材料的导热系数由0.0908W·(m·K)-1增加到0.1134W·(m·K)-1,原因是:一方面,在Si粉质量分数较高的试样中,Si粉结晶化后使得材料内部晶体含量相对较高,导致材料导热系数增加;另一方面,Si粉高温氧化后对材料内部裂纹的填充使得材料的气孔率下降,导致材料导热系数增加。当Si粉质量分数为0.4%时,材料导热系数为0.0945W·(m·K)-1,结合材料微观形貌和力学性能的分析结果,得出Si粉质量分数为0.4%是最优的添加量。

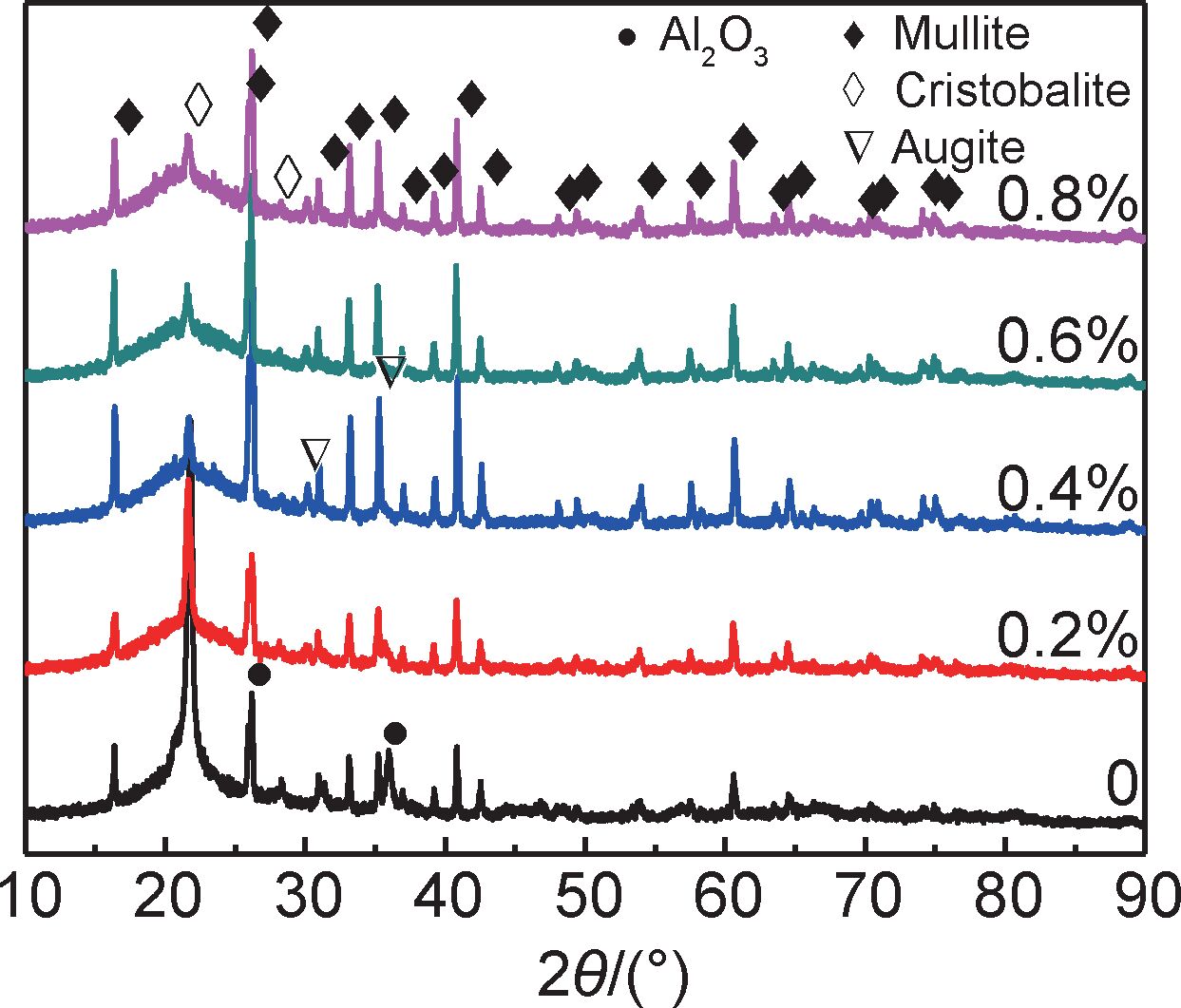

2.5 Si粉对复合材料物相组成的影响图 3为不同Si粉含量制备出的SiO2凝胶/铝硅纤维复合材料的XRD图谱。由图 3可以看出,复合材料的主要物相为莫来石和方石英。添加Si粉后,复合材料中莫来石增多,方石英减少;随着Si粉质量分数的增加,复合材料中Al2O3减少,当Si粉质量分数达到0.4%时Al2O3消失,由莫来石的形成机制可知,即3γ-Al2O3+2SiO2→3Al2O3·2SiO2(mullite)[21],在Si粉质量分数为0.4%的试样中,纤维的Al2O3与试样中的SiO2恰好完全反应生成莫来石,与未添加Si粉的试样对比,发现莫来石的量相对较多,说明Si粉的加入促进了莫来石的形成;此外,添加Si粉的复合材料的XRD图谱中还存在辉石的衍射峰,这是由于在热处理过程中,Si粉中少量的网状结构离子Fe3+,Mg2+,Ca2+等通过对O2-的吸引作用,改变Si—O—Si的价键结构,使得复合材料中的玻璃分为两相,一相含有较多的Si4+,另外一相则含有较多具有网状结构的辉石[23],而辉石的生成能够提高材料的力学性能。

|

图 3 不同Si粉含量的SiO2凝胶/铝硅纤维复合材料的XRD谱图 Fig. 3 XRD pattern of SiO2 gel/alumina-silica fibers composites with different Si powder contents |

铝硅纤维的最终沉积相为莫来石[6],当热处理温度达到900℃,铝硅纤维开始析出莫来石晶体,随着热处理温度的升高,莫来石晶粒长大,析晶量增加,这一过程导致了纤维收缩和强度降低,是纤维高温下损坏的主要原因[23]。无定型Si的特征峰位于22.07°(与方石英的主峰21.78°邻近)[21],然而在加入Si粉的试样的XRD图谱中却不存在(见图 3),说明Si粉结晶化后生成的SiO2完全与Al2O3反应,并参与了莫来石的形成,而在这个过程中,Si粉的结晶化优先于纤维的莫来石析晶[16, 20],Si粉结晶化在一定程度上抑制了纤维中莫来石的析晶,进而降低了材料的高温损坏程度。

3 结论(1) 当Si粉质量分数为0.4%和0.6%时,纤维通过SiO2凝胶仍可以紧密连接,说明合理添加Si粉能够填补复合材料高温下产生的裂纹。

(2) 当Si粉质量分数小于0.6%时,随着Si粉质量分数增加,材料的压缩回弹性能增强,导热系数增大。

(3) 在热处理过程中,Si粉中存在的少量的网状结构离子Fe3+,Mg2+,Ca2+等吸引O2-后生成一相具有网状结构的辉石,提高了材料的力学性能;同时,添加的Si粉高温下抑制了纤维的莫来石析晶,降低了材料高温损坏程度。

| [1] | 姚红艳, 周文孝, 程之强, 等. 硅酸铝纤维/石英复合隔热材料的研制[J]. 硅酸盐通报,2006, 4 (25) : 180 –183. YAO H Y, ZHOU W X, CHENG Z Q, et al. Study on insulating composites of aluminosilicate fibres/silicate[J]. Bulletin of the Chinese Ceramic Society,2006, 4 (25) : 180 –183. |

| [2] | 赵云峰. 高性能橡胶密封材料及其在航天工业上的应用[J]. 宇航材料工艺,2013 (1) : 1 –10. ZHAO Y F. High performance rubber sealing materials and their applications in aerospace industry[J]. Aerospace Materials & Technology,2013 (1) : 1 –10. |

| [3] | CHEN Q, WANG S B, LI Z. Fabrication and characterization of aluminum silicate fiber-reinforced hollow mesoporous silica microsphere composites[J]. Microporous and Mesoporous Materials,2012, 152 : 104 –109. DOI: 10.1016/j.micromeso.2011.11.053 |

| [4] | 熊华平, 毛建英, 陈冰清, 等. 航空航天轻质高温结构材料的焊接技术研究进展[J]. 材料工程,2013 (10) : 1 –12. XIONG H P, MAO J Y, CHEN B Q, et al. Research advances on the welding and joining technologies of light-mass high-temperature structural materials in aerospace field[J]. Journal of Material Engineering,2013 (10) : 1 –12. |

| [5] | 黄次沛. 工业用纤维——耐高温、难燃纤维(综述二)[J]. 产业用纺织品,1984 (Suppl 1) : 14 –19. HUANG C P. Industrial fibers-high temperature resistant,fire retardant fibers (Review 2)[J]. Technical Textiles,1984 (Suppl 1) : 14 –19. |

| [6] | PAN W, LI R T. Crystallization kinetic of the aluminum silicate glass fiber[J]. Materials Science and Engineering A,1999, 271 (1-2) : 298 –305. DOI: 10.1016/S0921-5093(99)00442-6 |

| [7] | 逢锦江. 硅酸铝纤维特性及其成纸性能的研究[D]. 济南:山东轻工业学院,2010. FENG J J. Research on the character of aluminum-silica fiber and the property of alumina-silica fiber paper[D]. Jinan:Shandong Institute of Light Industry,2010. http://www.cnki.com.cn/Article/CJFDTotal-ZZSH201505003.htm |

| [8] | JOSEPH S, KUMAR S. A systematic investigation of fracture mechanisms in Al-Si based eutectic alloy-Effect of Si modification[J]. Material Science & Engineering:A,2013, 588 : 111 –124. |

| [9] | RODRíGUEZ E D, SORIANO L, PAYÁ J, et al. Increase of the reactivity of densified silica fume by sonication treatment[J]. Ultrasonics Sonochemistry,2012, 19 (5) : 1099 –1107. DOI: 10.1016/j.ultsonch.2012.01.011 |

| [10] | BOURRET J, PRUD'HOMME E, ROSSIGNOL S, et al. Thermal conductivity of geomaterial foams based on silica fume[J]. Journal of Material Science,2012, 47 (1) : 391 –396. DOI: 10.1007/s10853-011-5810-3 |

| [11] | ROTTSTEGGE J, ZHANG X, ZHOU Y, et al. Polymer nanocomposite powders and melt spun fibers filled with silica nanoparticles[J]. Journal of Applied Polymer Science,2007, 103 (1) : 218 –227. DOI: 10.1002/(ISSN)1097-4628 |

| [12] | ALMEIDA A E F S, SICHIERI E P. Mineralogical study of polymer modified mortar with silica fume[J]. Construction and Building Materials,2006, 20 (10) : 882 –887. DOI: 10.1016/j.conbuildmat.2005.06.029 |

| [13] | 张熹雯, 朱春雷, 李海昭, 等. 微量Si改善铸造TiAl合金定向层片组织持久性能研究[J]. 航空材料学报,2014, 34 (1) : 12 –15. ZHANG X W, ZHU C L, LI H Z, et al. Effect of minor Si addition on creep rupture property of cast TiAl alloys with directional lamellar microstructures[J]. Journal of Aeronautical Materials,2014, 34 (1) : 12 –15. |

| [14] | SILVA A C, CASTANHO S R H M. Silicate glass obtained from fine silica powder modified with galvanic waste addition[J]. Journal of Non-crystalline Solids,2004, 348 : 211 –217. DOI: 10.1016/j.jnoncrysol.2004.08.171 |

| [15] | 魏喆良,陈晓,张茂勋. 复合材料的现状与发展——第十一届全国复合材料学术会议论文集[C]. 合肥:中国科学技术大学出版社,2000. WEI Z L,CHEN X,ZHANG M X. Present situation and development of the composites-proceeding of the 11th national symposium on composites[C]. Hefei:Press of University of Science and Technology of China,2000. http://www.cnki.com.cn/article/cjfdtotal-tzzz9s1.019.htm |

| [16] | KHATTAB R M, EI-RAFEI A M, ZAWRAH M F. In situ formation of sintered cordierite-mullite nano-micro composites by utilizing of waste silica fume[J]. Materials Research Bulletin,2012, 47 (9) : 2662 –2667. DOI: 10.1016/j.materresbull.2012.04.036 |

| [17] | 范金娟, 常振东, 陶春虎, 等. Si/Mullite/Er2SiO5新型环境障涂层的1350oC氧化行为[J]. 材料工程,2014 (10) : 90 –95. FAN J J, CHANG Z D, TAO C H, et al. Oxidation behavior of Si/Mullite/Er2SiO5 new environmental barrier coating at Si/Mullite/Er2SiO5[J]. Journal of Material Engineering,2014 (10) : 90 –95. |

| [18] | 王晓君, 刘凤荣, 唐羽章. 耐高温纤维增强陶瓷基复合材料[J]. 固体火箭技术,1989 (2) : 102 –107. WANG X J, LIU F R, TANG Y Z. High temperature resistant fibre reinforced ceramic matrix composites[J]. Journal of Solid Rocket Technolgy,1989 (2) : 102 –107. |

| [19] | 代吉祥, 沙建军, 张兆甫, 等. 纤维热处理对C/C-SiC复合材料断裂韧度的影响[J]. 航空材料学报,2014, 34 (2) : 69 –76. DAI J X, SHA J J, ZHANG Z F, et al. Influence of carbon fiber heat treatment on fracture toughness of 2D C/C-SiC composites[J]. Journal of Aeronautical Materials,2014, 34 (2) : 69 –76. |

| [20] | ZHENG Y, WANG S B. The effect of SiO2-doped boron nitride multiple coatings on mechanical properties of quartz fibers[J]. Applied Surface Science,2012, 258 (7) : 2901 –2905. DOI: 10.1016/j.apsusc.2011.11.004 |

| [21] | WANG W, LI H W, LAI K R, et al. Preparation and characterization of mullite whiskers from silica fume by using a low temperature molten salt method[J]. Journal of Alloys and Compounds,2012, 510 (1) : 92 –96. DOI: 10.1016/j.jallcom.2011.08.089 |

| [22] | EROL M, KÜÇÜVKBAYRAK S, ERSOY-MERIÇBOYU A. The influence of the binder on the properties of sintered glass-ceramics produced from industrial wastes[J]. Ceramics International,2009, 35 (7) : 2609 –2617. DOI: 10.1016/j.ceramint.2009.02.028 |

| [23] | 王左银, 吴申庆. 硅铝纤维增强铝基复合材料的研究及应用[J]. 材料科学与工程,1994 (1) : 30 –36. WANG Z Y, WU S Q. Study and application of Al-siliacte fibre reinforced al matrix composites[J]. Materials Science & Engineering,1994 (1) : 30 –36. |

2016, Vol. 44

2016, Vol. 44