文章信息

- 金杰, 韩岁伍, 安腾, 马君杰, 张伟

- JIN Jie, HAN Sui-wu, AN Teng, MA Jun-jie, ZHANG Wei

- CrN和CrNiN涂层在模拟质子交换膜燃料电池环境中的电化学性能及疏水性能

- Electrochemical Behavior and Hydrophobic Properties of CrN and CrNiN Coatings in Simulated Proton Exchange Membrane Fuel Cell Environment

- 材料工程, 2016, 44(10): 33-40

- Journal of Materials Engineering, 2016, 44(10): 33-40.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.10.005

-

文章历史

- 收稿日期: 2015-08-10

- 修订日期: 2016-01-20

质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)是直接将化学能转化为电能的发电装置,由于具有高效、节能环保、启动快及工作温度低(70~90℃)等优点,在汽车发动机、军用特种电源、电动车等方面具有广阔的应用前景[1, 2]。双极板作为质子交换膜燃料电池的关键组成部件,在电池内具有分配燃料与氧化剂,分隔电池堆中的单个电池,收集电流,从各电池中移除水,湿润气体,冷却电池等功能[3]。石墨由于具有耐腐蚀、导电性能好等优点成为制造双极板的主要材料,但石墨材料较脆,加工成本高,无法进一步减薄,而且气密性差等缺点促使人们研究综合性能更好、更廉价的材料来替代石墨双极板[4]。不锈钢具有强度高,导电、导热性能好,耐腐蚀以及成本低等优点成为替代石墨的理想材料之一。但不锈钢双极板在PEMFC条件下(pH=3~4)的腐蚀以及钝化严重影响电池的综合性能[5]。因此,人们采用各种表面改性技术(PVD[6-10],电沉积[11, 12],离子注入[13, 14]等)来提高不锈钢双极板的使用性能。用物理气相沉积(PVD)技术在不锈钢表面制备各种氮化物涂层(TiN[15, 16],CrN[17, 18],Cr/CrN/Cr[19, 20]等)可显著提高不锈钢双极板的耐腐性能,同时可显著降低不锈钢与气体扩散层之间的接触电阻,在质子交换膜燃料电池双极板上有很好的应用。

Cheng等[21]研究了Ni加入CrN后结构和性能的变化,指出当Ni原子分数为20%~40%时,CrNiN涂层在断裂韧性和耐磨性方面优于CrN涂层,同时保持较高的硬度,可达20~23GPa。另外,整个Cr-Ni-N体系易产生较低的表面能和较低的表面能极性部分,分别约为18~22mN/m和0.1~0.2mN/m。但有关CrNiN涂层在质子交换膜燃料电池双极板上的应用性能研究较少。本工作通过与广泛研究的CrN涂层作对比,研究了CrN和CrNiN两种涂层在模拟PEMFC环境下的电化学腐蚀性能,与碳纸之间的接触电阻以及表面疏水性能。

1 实验材料与方法 1.1 涂层制备选用尺寸为Φ30mm×3mm的304不锈钢作为基体材料。先用400~2000#的SiC砂纸依次打磨,后用粒度为1.5μm的金刚石抛光膏抛光至镜面,最后依次放入丙酮、酒精、去离子水中各清洗20min,清洗后吹干备用。涂层沉积设备采用Teer-UDP650/4型闭合场非平衡磁控溅射离子镀。真空室内对称放置两个纯度为99.99%的纯Cr靶和两个CrNi合金靶,CrNi合金靶中Ni和Cr的原子分数分别为80%和20%,通入纯度为99.999%的Ar气作为保护气体。沉积涂层前,基体偏压调为-400V,用Ar离子对试样表面清洗20min,去除试样表面的杂质。再调节Cr靶电流至4A,沉积Cr过渡层,时间为15min,以提高涂层与基体的结合力。最后通入纯度为99.999%的N2作为反应气体,其氮气流量由光谱强度监视器(OEM)流量计控制。最终沉积CrN和CrNiN涂层的工艺参数如表 1所示。

| Sample | Rotated speed/ (r·min-1) | Vacuum/Pa | Bias voltage/V | Cr target current/A | CrNi alloy target current/A | Time/s |

| CrN | 8 | 1.33×10-4 | -80 | 4 | 0 | 7200 |

| CrNiN | 8 | 1.33×10-4 | -80 | 4 | 4 | 7200 |

采用∑IGMA型场发射扫描电镜,观察分析涂层电化学腐蚀前后的表面形貌以及涂层的截面形貌,薄膜物相采用X’Pert PRO型X射线衍射仪(XRD)分析。

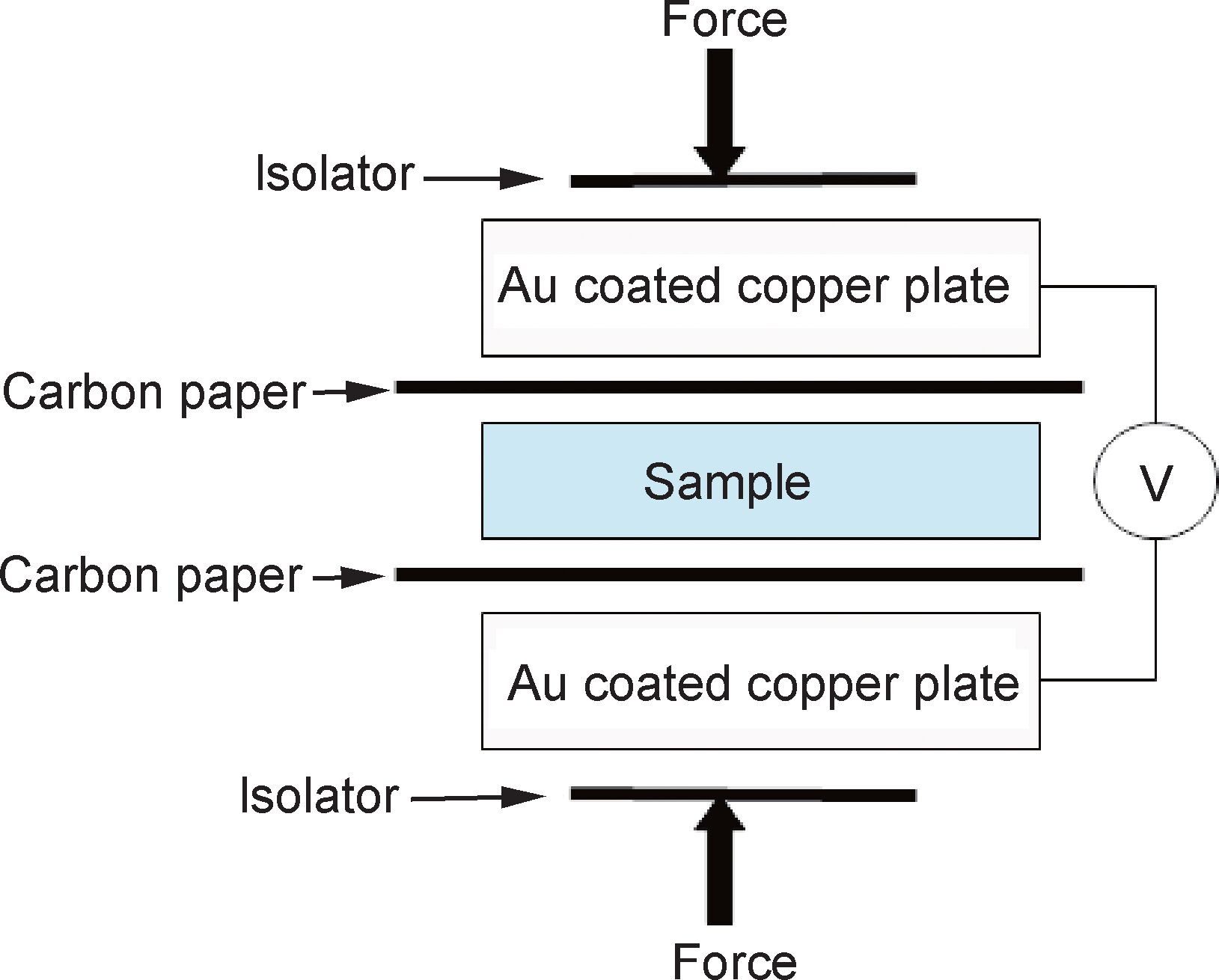

1.3 接触电阻的测量接触电阻的测量与计算方法参考文献[22]。其测量装置示意图如图 1所示。用8801型数字伺服试验机施加压紧力并控制压紧力的大小。用恒电流仪对两个镀金铜电极提供1A的恒定电流,用精密万用表测量铜电极两端的电压,用相应的电流和电压计算出试样与碳纸之间的接触电阻。

|

图 1 接触电阻测试装置示意图 Fig. 1 Schematic of the contact resistance test setup |

采用Ivium电化学工作站进行电化学测试。采用三电极体系,试样为工作电极,铂片为辅助电极,饱和的甘汞电极为参比电极,腐蚀液为1mol/L的 H2SO4溶液。用水浴锅加热腐蚀液并保持70℃恒温,向腐蚀液中分别通入空气和H2模拟质子交换膜燃料电池双极板的阴极环境和阳极环境。试样在腐蚀液中稳定30min后,进行动态极化测试,电势扫描范围为-0.4~1.0V,扫描速率为1mV/s;恒电位极化测试在模拟阴极和阳极环境下施加的EvsSCE分别为+0.6V和-0.1V,测试时间均为14000s。

1.5 疏水性测试在室温下,采用OCA30型全自动光学接触角测量仪测量试样表面水接触角的大小,在每个试样的表面随机选取3个区域进行测量,取平均值。接触角测量精度为0.1°。

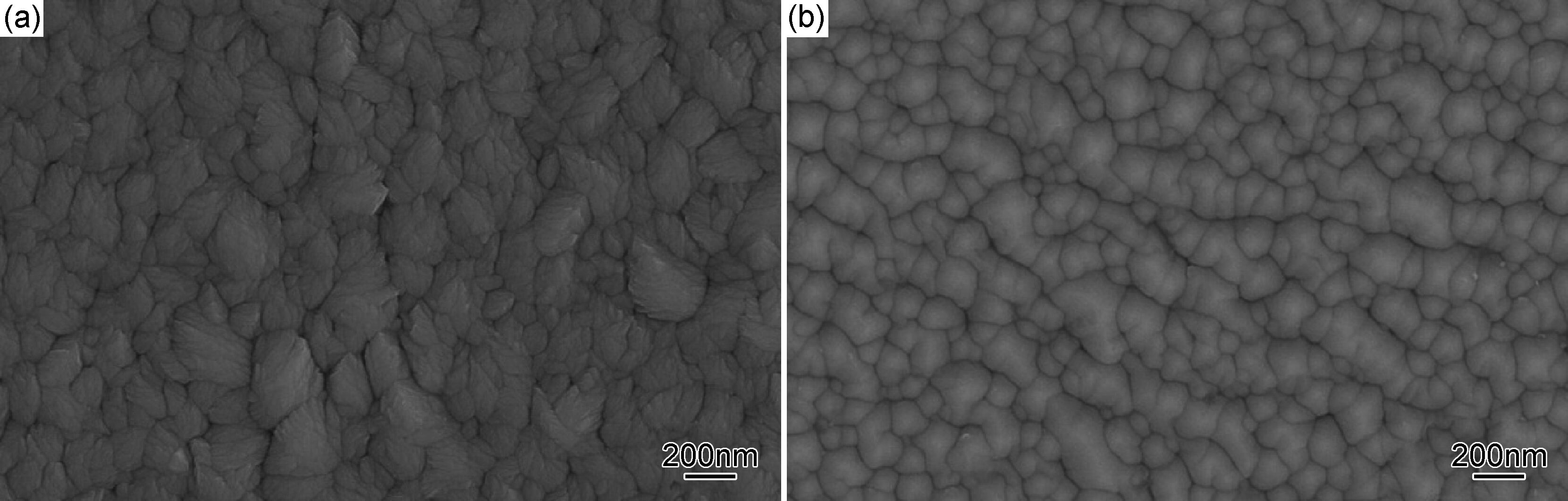

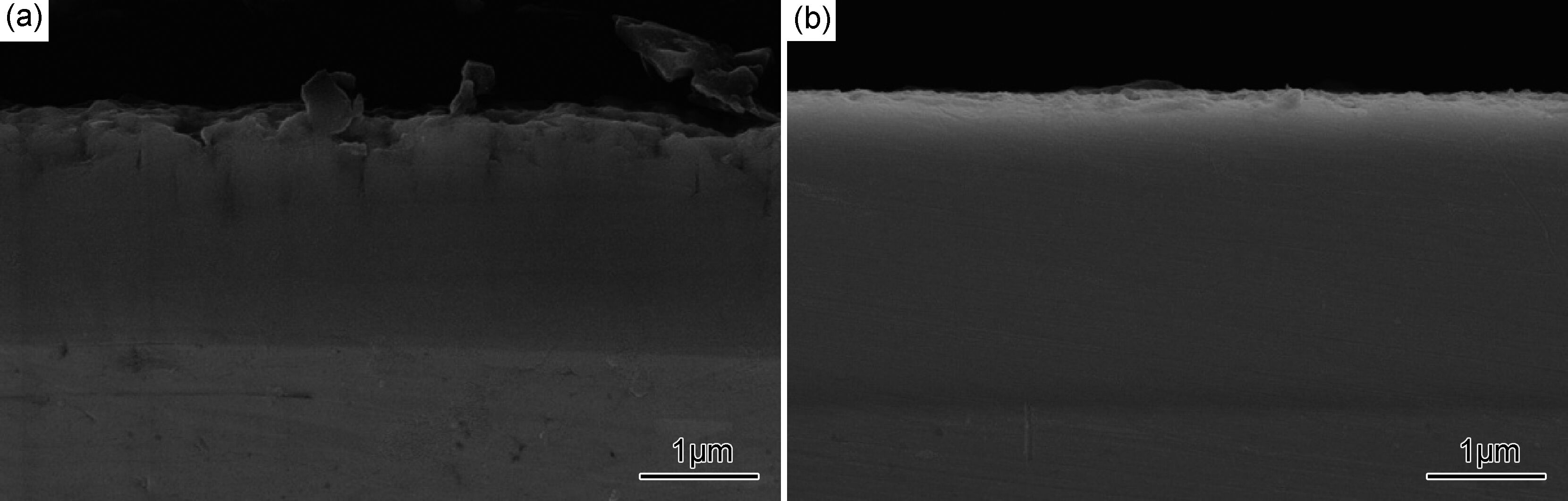

2 结果与分析 2.1 涂层的形貌图 2和图 3分别为涂层的表面和截面SEM图。从图 2中可以看出两种不同涂层的表面形貌具有较大的差异,CrN涂层呈三角金字塔穹顶状,而CrNiN涂层表面呈圆形状和蠕虫状。两种涂层表面颗粒之间都存在明显的边界,但致密平整,无裂纹及穿孔等微观缺陷。与CrN涂层相比,CrNiN涂层的表面颗粒更细。从图 3可以看出,涂层与基体之间有明显的界面,CrN和CrNiN涂层的厚度分别约为3μm和4μm,与基体结合较好,无剥落现象。完整致密的镀层有利于保护基体不受腐蚀,获得较好的耐腐蚀性能。

|

图 2 涂层的表面形貌 (a)CrN;(b)CrNiN Fig. 2 The surface morphology of coating (a)CrN;(b)CrNiN |

|

图 3 涂层的截面形貌 (a)CrN;(b)CrNiN Fig. 3 The cross-sectional images of coating (a)CrN;(b)CrNiN |

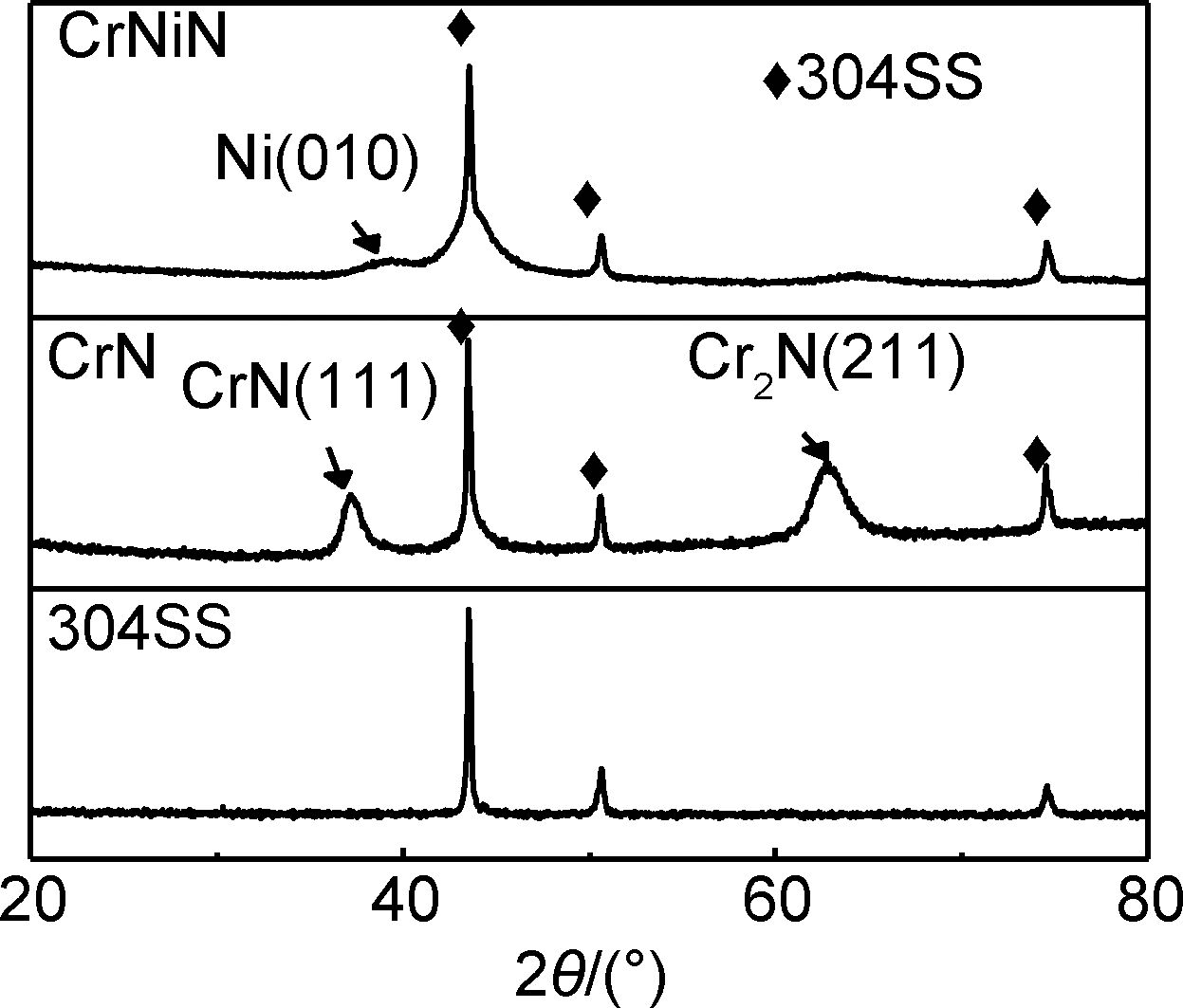

图 4为基体与涂层的XRD图谱。CrN涂层和CrNiN涂层XRD图谱中的3个尖锐的衍射峰主要来自304不锈钢基体。与基体衍射峰相比,两种涂层在入射角为43.5°左右的衍射峰都出现了明显的宽化,表明此峰并非单一的基体衍射峰,而是多个衍射峰的叠加。经分析,此入射角处主要包括Cr2N(111)和CrN(101)(020)的衍射峰。CrN涂层除了基体的衍射峰外,还出现了CrN(111)和Cr2N(211)两个较强的衍射峰。表明CrN涂层主要包含CrN相和Cr2N相。CrNiN涂层中,CrN(111)和Cr2N(211)两个衍射峰消失,出现了峰强较弱的Ni(010)衍射峰,但未检测出NixN的衍射峰,表明在CrNiN涂层中Ni并未形成氮化物,而是以Ni单质存在。与CrN相比,CrNiN涂层的衍射峰出现了较为明显的宽化,可能是由于晶粒细化造成的。

|

图 4 基体与涂层的XRD图谱 Fig. 4 XRD patterns for substrate and coating |

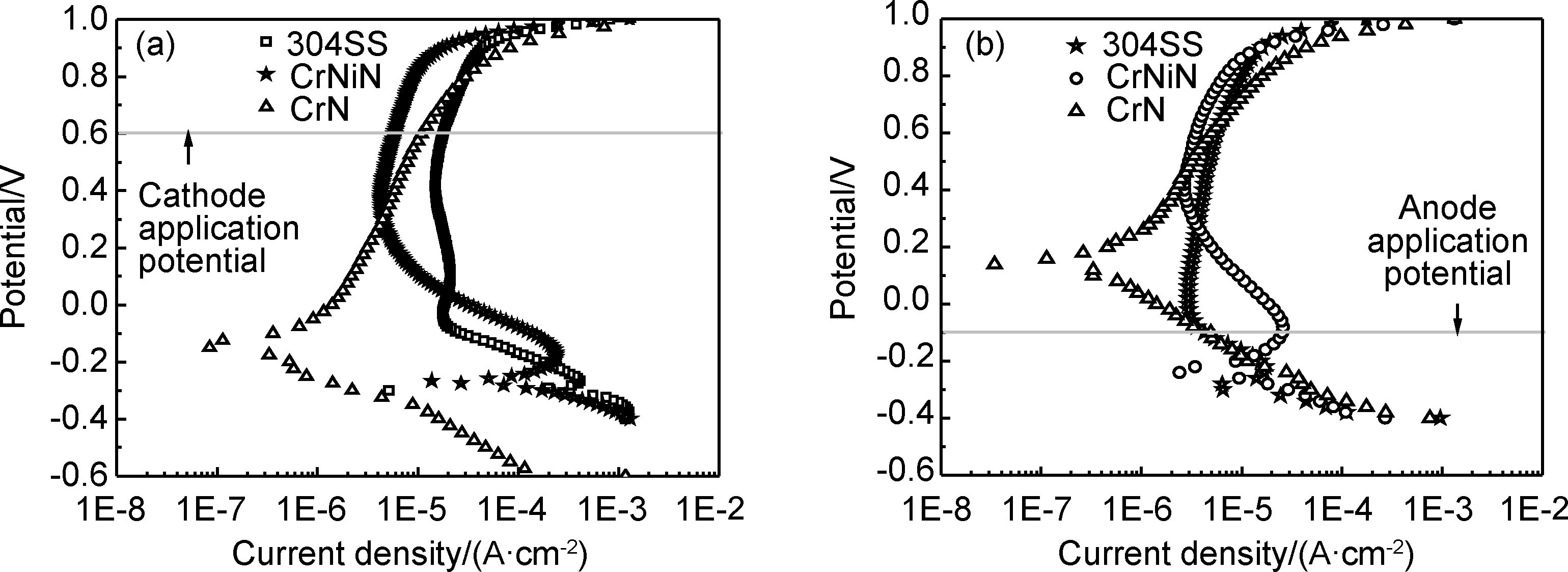

图 5为基体和涂层在模拟质子交换膜燃料电池阴、阳极环境下的动态极化测试曲线。经过Tafel曲线计算软件得到试样的腐蚀电流密度和腐蚀电位见表 2。由图 5可知,304SS和CrNiN涂层随着电极电位的升高出现了稳定的钝化,且钝化区较宽,而CrN涂层的极化曲线由阴极极化区和阳极极化区组成,并未出现稳定的钝化区。由表 2可知,在两种模拟环境下,CrN和CrNiN涂层的腐蚀电位与基体相比都向正向变化,表明两种涂层更难发生腐蚀。在模拟阴极环境下,CrN和CrNiN涂层的腐蚀电位分别为-0.1392V和-0.2695V,与基体的腐蚀电位相比,分别提高约145mV和15mV。CrN涂层的腐蚀电流与基体相比降低约2个数量级。但CrNiN涂层与基体相比,腐蚀电流密度增大。表明在阴极环境下,CrN涂层具有最好的耐腐蚀性能。在模拟阳极环境下,CrN和CrNiN涂层的腐蚀电位与基体相比分别提高约330.8mV和48.9mV,CrN涂层的腐蚀电流密度与基体相比降低约2个数量级,CrNiN涂层的腐蚀电流密度与基体相比也有所降低,表明在阳极环境下,两种涂层的耐蚀性能都有提高,但CrN涂层的耐蚀性能最优。与CrN相比,CrNiN涂层的耐蚀性能变差,可能是由于CrNiN涂层的晶粒变细,为腐蚀液到达基体提供更多的腐蚀通道,从而加速了腐蚀速率。

|

图 5 基体和涂层在模拟PEMFC环境下的动态极化曲线 (a)模拟阴极;(b)模拟阳极 Fig. 5 Potentiodynamic polarization of substrate and coated sample in simulated PEMFC environment (a)simulated cathodic environment;(b)simulated anodic environment |

| Environment | Sample | Icorr /(A·cm-2) | Ecorr/V |

| 304SS | 1.877×10-5 | -0.2845 | |

| O2 | CrN | 3.243×10-7 | -0.1392 |

| CrNiN | 1.506×10-4 | -0.2695 | |

| 304SS | 1.848×10-5 | -0.2815 | |

| H2 | CrN | 1.222×10-7 | 0.0493 |

| CrNiN | 7.727×10-6 | -0.2326 |

双极板在PEMFC实际工作环境下的腐蚀不同于动电位腐蚀,而是在恒定应用电位(阴极:+0.6V vs SCE;阳极:-0.1V vs SCE)下的腐蚀。因此,静态极化测试通常作为PEMFC双极板耐腐蚀性能的基准[8]。试样的静态极化测试曲线图如图 6所示。在阴极环境下(图 6(a)),304SS基体,CrN涂层及CrNiN涂层三者的电流密度先急剧下降,接着逐步过渡为稳态,表明试样从活化态转为钝化态。最终304SS,CrN和CrNiN涂层稳态时的腐蚀电流密度依次约为4.8413×10-7,5.6820×10-8A·cm-2和4.1738×10-8A·cm-2。与304SS相比,CrN和CrNiN涂层的腐蚀电流密度降低约1个数量级,表明CrN,CrNiN涂层在阴极环境下与电解质发生的电化学反应较少,对304SS双极板能起到较好的保护。在阳极环境下(图 6(b)),304SS的电流经历了正-负-正的变化,起始电流急剧下降,之后缓慢上升,测试结束时的电流密度为4.18×10-6A·cm-2,而且一直保持上升趋势,说明304SS的耐腐蚀性较差。而CrN和CrNiN涂层与304SS具有不同的特性,两者的腐蚀电流在起始阶段缓慢上升,很快达到稳定状态,最终两者稳定时的腐蚀电流密度大约都为-1.4×10-7A·cm-2。负电流表明在阴极环境下CrN和CrNiN涂层都形成了较稳定的钝化膜,从而对304SS进行阴极保护,具有较好的稳定性。

|

图 6 基体和涂层在模拟质子交换膜燃料电池环境下的静态极化曲线 (a)模拟阴极;(b)模拟阳极 Fig. 6 Potentiostatic polarization of substrate and coated sample in simulated PEMFC environment (a)simulated cathodic environment;(b)simulated anodic environment |

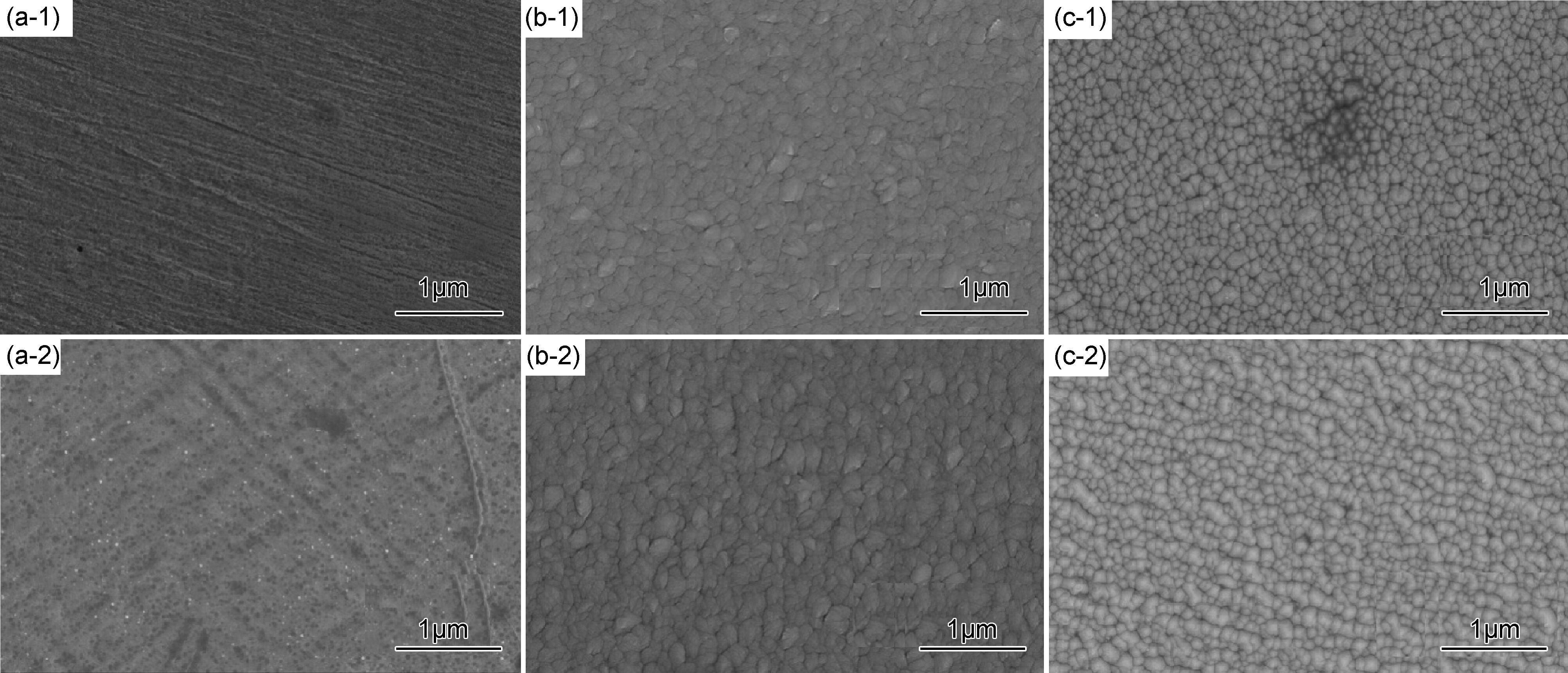

试样在模拟质子交换膜燃料电池阴极环境下静态极化测试后的表面形貌如图 7(a-1)~(c-1)所示,304SS表面的沟状形貌是在预磨试样时留下的划痕,除此之外,其表面发生了较严重的点蚀。点蚀的发生主要是由于不锈钢表面钝化膜的破坏,局部钝化膜破坏后,将发生一系列化学反应,在破钝点处开始稳定生长[23]。而CrN和CrNiN涂层的表面颗粒状形貌清晰可见,表明在阴极环境下,CrN和CrNiN涂层未被严重腐蚀。图 7(a-2)~(c-2)为试样在模拟质子交换膜燃料电池阳极环境下静态极化测试后的表面形貌。304SS表面也发生了较严重的点蚀。但CrN和CrNiN涂层依然完整,未出现严重腐蚀。表明CrN和CrNiN涂层能有效对基体进行防护。这与静态极化测试的腐蚀电流大小分析一致。

|

图 7 基体和涂层静态极化测试后的表面形貌 1-模拟阴极环境;2-模拟阳极环境 (a)304SS;(b)CrN;(c)CrNiN Fig. 7 SEM micrographs of substrate and coated sample after potentiostatic polarization corrosion test 1-simulated cathodic environment;2-simulated anodic environment (a)304SS;(b)CrN;(c)CrNiN |

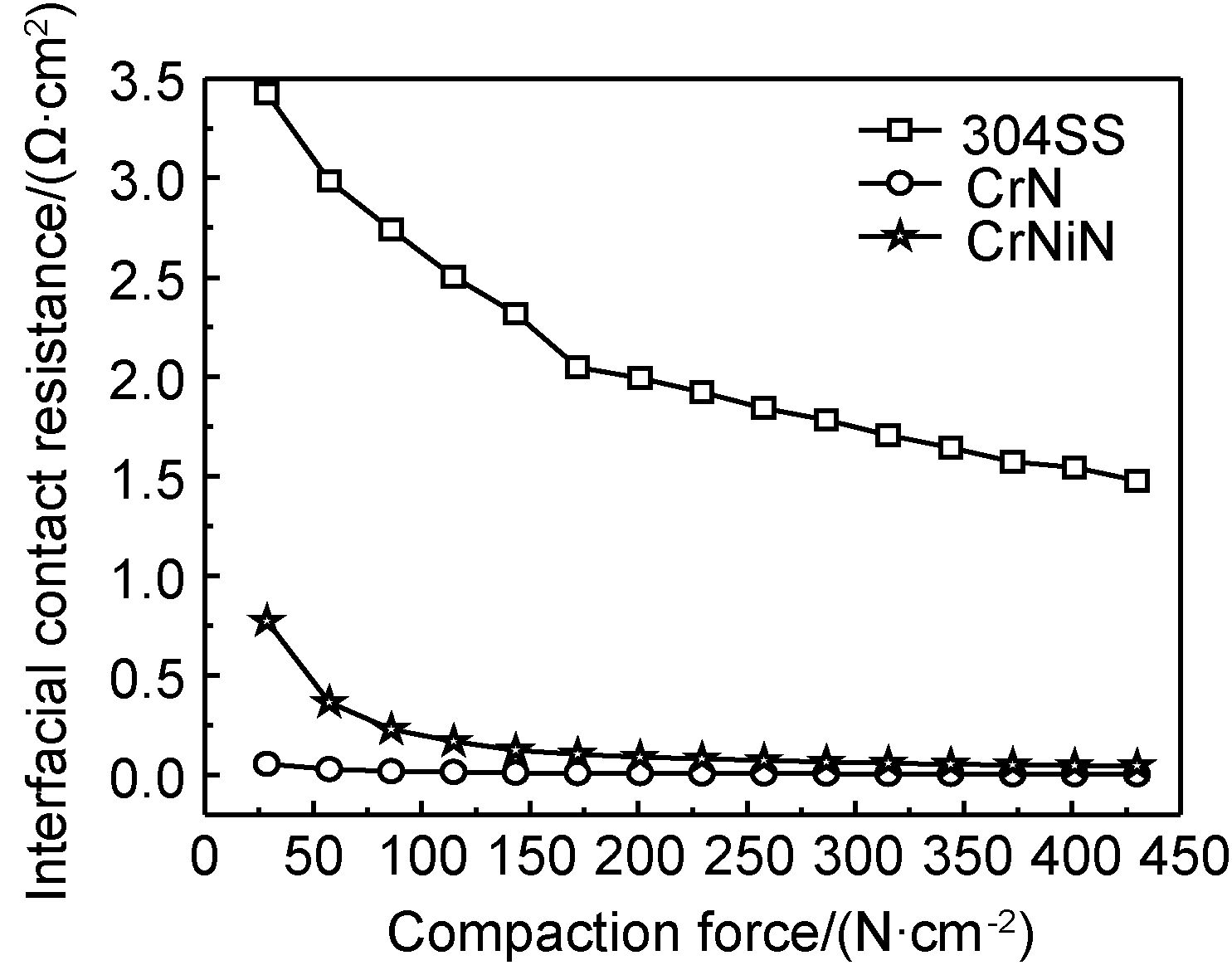

在质子交换膜燃料电池中,双极板与气体扩散层(碳纸)之间的界面接触电阻的大小成为影响电池最大电流密度、功率密度以及电池内部产热量等性能的重要因素之一[24]。试样与碳纸之间接触电阻(ICR)的大小随压紧力的变化如图 8所示。在起始阶段,由于试样与碳纸之间的接触面积随着压紧力的增加而增大,接触电阻随着压紧力的增大而急剧下降。随着压紧力的逐步增加,ICR值下降变缓并逐步趋于稳定。当压紧力为140N/cm2时,CrN,CrNiN涂层和304SS的接触电阻分别约为10.24,123.3mΩ·cm2和2316.97mΩ·cm2。由于不锈钢表面在空气中会生成一层成分为铁氧化物和铬氧化物的氧化膜,形成的氧化膜虽然能阻止不锈钢进一步发生腐蚀或氧化,但会导致不锈钢的界面接触电阻增大[25]。因此,304SS的ICR远大于两种涂层。CrNiN涂层虽然显著降低了基体的ICR,但比CrN涂层高出约一个数量级。CrN涂层具有较低的ICR可能是由于涂层中包含CrN和Cr2N相。而由图 4可知,CrNiN涂层中的CrN和Cr2N相较少,故其导电性变差。

|

图 8 试样与碳纸之间的界面接触电阻 Fig. 8 The interfacial contact resistance values between sample and carbon paper |

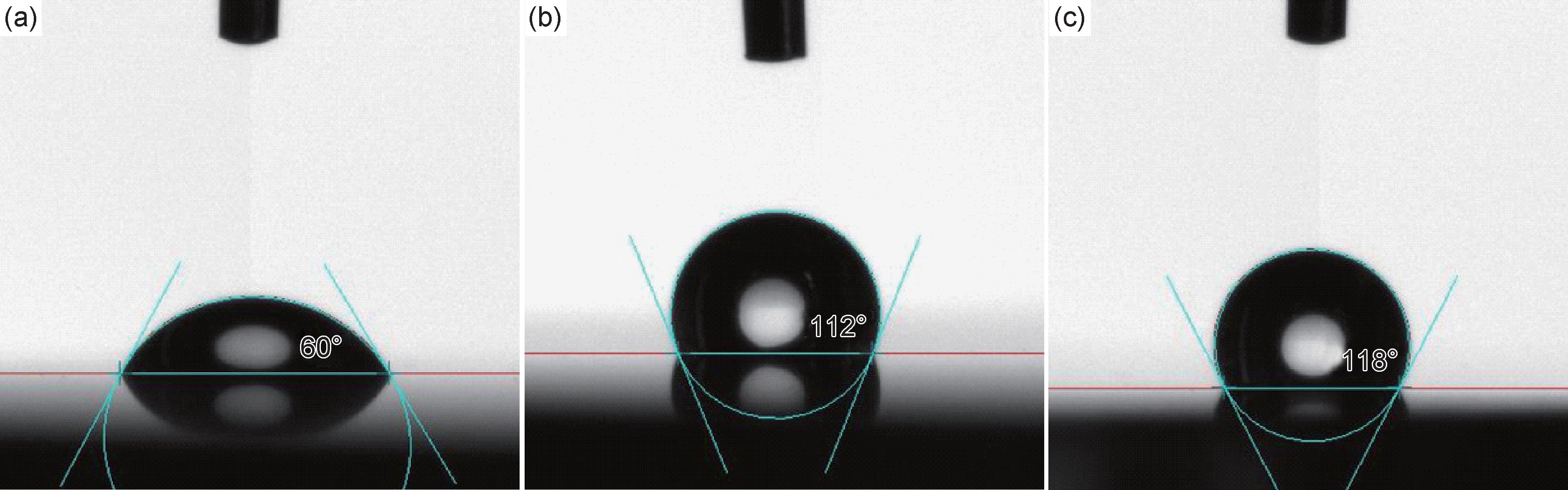

在质子交换膜燃料电池内部,有增湿水和反应生成水的存在,如果液态水不被及时排出,将会阻塞流道使反应气体分布不均;或进入电极堵塞多孔通道,引起电池性能下降; 液态水附着在金属双极板上,会使双极板加剧腐蚀[26]。Tsai等[27]指出,具有较好疏水性的双极板有利于电池堆中水的排除,从而有利于电池内部的水管理。测得304SS,CrN涂层和CrNiN涂层的水接触角分别如图 9所示。CrN和CrNiN涂层的接触角分别约为112°和118°,而304SS的接触角仅为60°。固体的润湿性与其表面能有关,表面能越大,固体表面越易被湿润,反之亦然,由于CrNiN涂层具有较低的表面能,故CrNiN涂层水接触角最大。表明CrN和CrNiN涂层能有效提高304SS双极板的表面疏水性,更有利于质子交换膜燃料电池的水管理。

|

图 9 试样表面的水接触角 (a)304SS;(b)CrN;(c)CrNiN Fig. 9 The contact angle of sample with water (a)304SS;(b)CrN;(c)CrNiN |

(1) 在模拟质子交换膜燃料电池环境下,两种涂层与未改性的304不锈钢相比,腐蚀电位都向正向变化;Evs SCE为+0.6V时,腐蚀电流密度降低约一个数量级;Evs SCE为-0.1V时,304SS的电流密度约为4.18×10-6A·cm-2,CrN和CrNiN涂层的电流密度约为-1.4×10-7A·cm-2。经CrN和CrNiN涂层表面改性后的304不锈钢双极板耐蚀性能提高。

(2) 在压力为140N/cm2的条件下,CrN和CrNiN涂层的界面接触电阻与未改性的304不锈钢相比,分别降低约99.6%和94.7%,经CrN和CrNiN涂层表面改性后的304不锈钢双极板将更有助于提高质子交换膜燃料电池的能量转换率。

(3) 经CrN和CrNiN涂层表面改性后的304不锈钢双极板疏水性能增强,与304不锈钢基体相比,两者水接触角分别提高52°和58°,更有利于质子交换膜燃料电池内部的水管理。

| [1] | 潘红涛, 徐群杰, 云虹, 等. 质子交换膜燃料电池用不锈钢双极板的腐蚀与表面改性研究进展[J]. 腐蚀与防护,2011, 32 (8) : 585 –590. PAN H T, XU Q J, YUN H, et al. Review on corrosion and surface modification of stainless steel bipolar plates for proton exchange membrane fuel cells[J]. Corrosion & Protection,2011, 32 (8) : 585 –590. |

| [2] | 杨超, 王东哲. 质子交换膜燃料电池用金属双极板表面改性的研究进展[J]. 材料导报:A,2014, 28 (11) : 84 –88. YANG C, WANG D Z. Research progress of surface modification of metallic bipolar plate for proton exchange membrane fuel cell[J]. Materials Review:A,2014, 28 (11) : 84 –88. |

| [3] | 马欣, 王胜开, 陈国顺, 等. 燃料电池设计与制造[M]. 北京: 电子工业出版社, 2008 . |

| [4] | LEE J B, OH I H. Corrosion characteristics and interfacial contact resistances of TiN and CrN coatings deposited by PVD on 316L stainless steel for polymer electrolyte membrane fuel cell bipolar plates[J]. Corrosion Science and Technology,2013, 12 (4) : 171 –178. DOI: 10.14773/cst.2013.12.4.171 |

| [5] | 梁鹏, 徐洪峰, 刘明, 等. 镀银-石墨涂层316L不锈钢双极板的电化学性能测试及表征[J]. 物理化学学报,2010, 26 (3) : 595 –600. LIANG P, XU H F, LIU M, et al. Electrochemical performance testing and characterization of silver-plated and graphite-coated 316L stainless steel bipolar plates[J]. Acta Physico-Chimica Sinica,2010, 26 (3) : 595 –600. |

| [6] | DUR E, CORA O N, KOC M. Experimental investigations on the corrosion resistance characteristics of coated metallic bipolar plates for PEMFC[J]. International Journal of Hydrogen Energy,2011, 36 (12) : 7162 –7173. DOI: 10.1016/j.ijhydene.2011.03.014 |

| [7] | FENG K, LI Z G, LU F G, et al. Corrosion resistance and electrical properties of carbon/chromium-titanium-nitride multilayer coating on stainless steel[J]. Journal of Power Sources,2014, 249 : 299 –305. DOI: 10.1016/j.jpowsour.2013.10.103 |

| [8] | FENG K, LI Z G, SUN H L, et al. C/CrN multilayer coating for polymer electrolyte membrane fuel cell metallic bipolar plates[J]. Journal of Power Sources,2013, 222 : 351 –358. DOI: 10.1016/j.jpowsour.2012.08.087 |

| [9] | LARIJANI M M, YARI M, AFSHAR A, et al. A comparison of carbon coated and uncoated 316L stainless steel for using as bipolar plates in PEMFCs[J]. Journal of Alloys and Compounds,2011, 509 (27) : 7400 –7404. DOI: 10.1016/j.jallcom.2011.04.044 |

| [10] | SUN H, COOKE K, EITZINGER G, et al. Development of PVD coatings for PEMFC metallic bipolar plates[J]. Thin Solid Films,2013, 528 : 199 –204. DOI: 10.1016/j.tsf.2012.10.094 |

| [11] | 姚振虎, 张振忠, 赵芳霞, 等. 质子交换膜燃料电池双极板化学镀Ni-Cu-P表面改性[J]. 腐蚀与防护,2010, 31 (6) : 431 –433. YAO Z H, ZHANG Z Z, ZHAO F X, et al. Electroless plating Ni-Cu-P surface modification of stainless steel polar plates for PEMFC[J]. Corrosion & Protection,2010, 31 (6) : 431 –433. |

| [12] | WANG H C, SHEU H H, LU C E, et al. Preparation of corrosion-resistant and conductive trivalent Cr-C coatings on 304 stainless steel for use as bipolar plates in proton exchange membrane fuel cells by electrodeposition[J]. Journal of Power Sources,2015, 293 : 475 –483. DOI: 10.1016/j.jpowsour.2015.05.105 |

| [13] | FENG K, SHEN Y, MAI J M, et al. An investigation into nickel implanted 316L stainless steel as a bipolar plate for PEM fuel cel[J]. Journal of Power Sources,2008, 182 (1) : 145 –152. DOI: 10.1016/j.jpowsour.2008.03.088 |

| [14] | FENG K, SHEN Y, MAI J M, et al. Ni-Cr Co-implanted 316L stainless steel as bipolar plate in polymer electrolyte membrane fuel cells[J]. International Journal of Hydrogen Energy,2010, 35 (2) : 690 –700. DOI: 10.1016/j.ijhydene.2009.10.106 |

| [15] | WANG Y, NORTHWOOD D O. An investigation into TiN-coated 316L stainless steel as a bipolar plate material for PEM fuel cells[J]. Journal of Power Sources,2007, 165 (1) : 293 –298. DOI: 10.1016/j.jpowsour.2006.12.034 |

| [16] | WANG Y, NORTHWOOD D O. Effect of substrate material on the corrosion of TiN-coated stainless steels in simulated anode and cathode environments of proton exchange membrane fuel cells[J]. Journal of Power Sources,2009, 191 (2) : 483 –488. DOI: 10.1016/j.jpowsour.2009.02.029 |

| [17] | 谭俊, 邢汝鑫, 钱耀川. 磁控溅射CrNx薄膜的接触电阻及其耐腐蚀性能[J]. 中国表面工程,2010, 23 (6) : 31 –39. TAN J, XING R X, QIAN Y C. The contact resistance and corrosion resistance of CrNx film deposited by magnetron sputtering[J]. China Surface Engineering,2010, 23 (6) : 31 –39. |

| [18] | 范喜迎, 黄美东, 李洪玉, 等. 氮气流量对电弧离子镀CrN薄膜组织结构和性能的影响[J]. 真空,2013, 50 (3) : 63 –65. FAN X Y, HUANG M D, LI H Y, et al. Influence of N2 flow on structure and properties of CrN films by arc ion plating[J]. Vacuum,2013, 50 (3) : 63 –65. |

| [19] | ZHANG H B, LIN G Q, HOU M, et al. CrN/Cr multilayer coating on 316L stainless steel as bipolar plates for proton exchange membrane fuel cells[J]. Journal of Power Sources,2012, 198 : 176 –181. DOI: 10.1016/j.jpowsour.2011.09.091 |

| [20] | ZHANG M, WU B, LIN G Q, et al. Arc ion plated Cr/CrN/Cr multilayers on 316L stainless steel as bipolar plates for polymer electrolyte membrane fuel cells[J]. Journal of Power Sources,2011, 196 (6) : 3249 –3254. DOI: 10.1016/j.jpowsour.2010.11.154 |

| [21] | CHENG W L, ZHOU Z F, SHUM P W, et al. Effect of Ni addition on the structure and properties of Cr-Ni-N coatings deposited by closed-field unbalance magnetron sputtering ion plating[J]. Surface & Coatings Technology,2013, 229 : 84 –89. |

| [22] | WANG L, NORTHWOOD D O, NIE X, et al. Corrosion properties and contact resistance of TiN,TiAlN and CrN coating in simulated proton exchange membrane fuel cell environment[J]. Journal of Power Sources, 195 : 3814 –3821. DOI: 10.1016/j.jpowsour.2009.12.127 |

| [23] | 王晶, 尚新春, 路明旭, 等. 316L不锈钢在不同环境中点蚀形核研究[J]. 材料工程,2015, 43 (9) : 12 –18. WANG J, SHANG X C, LU M X, et al. Pitting nucleation of 316L stainless steel in different environments[J]. Journal of Materials Engineering,2015, 43 (9) : 12 –18. |

| [24] | KIM J S, PEELEN W H A, HEMMES K, et al. Effect of alloying elements on the contact resistance and the passivation behaviour of stainless steel[J]. Corrosion Science,2002, 44 : 635 –655. DOI: 10.1016/S0010-938X(01)00107-X |

| [25] | 田如锦, 孙俊才, 王剑利. 两种不锈钢在PEMFC环境下的耐蚀性[J]. 电源技术,2007, 31 (3) : 191 –193. TIAN R J, SUN J C, WANG J L. Corrosion resistances of two stainless steel in simulated PEMFC environment[J]. Chinese Journal of Power Sources,2007, 31 (3) : 191 –193. |

| [26] | 付宇, 侯明, 邵志刚, 等. PEMFC金属双极板研究进展[J]. 电源技术,2008, 32 (9) : 631 –635. FU Y, HOU M, SHAO Z G, et al. Research progress of metal bipolar plate for PEMFC[J]. Chinese Journal of Power Sources,2008, 32 (9) : 631 –635. |

| [27] | TSAI L C, SHEU H H, CHEN C C, et al. The preparation of the chromized coatings on AISI 1045 carbon steel plate with the electroplating pretreatment of Ni or Ni/Cr-C film[J]. International Journal of Electrochemical Science,2015, 10 (1) : 317 –331. |

2016, Vol. 44

2016, Vol. 44