文章信息

- 张闫, 费敬银, 李倍, 赵非凡, 彭秋艳

- ZHANG Yan, FEI Jing-yin, LI Bei, ZHAO Fei-fan, PENG Qiu-yan

- 快速电沉积法制备镍基金刚石复合镀层

- Nickel/Diamond Composite Coating Prepared by High Speed Electrodeposition

- 材料工程, 2016, 44(10): 24-32

- Journal of Materials Engineering, 2016, 44(10): 24-32.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.10.004

-

文章历史

- 收稿日期: 2016-02-01

- 修订日期: 2016-07-19

在冷态条件下,向均质金属基体中引入具有不同物理、化学特性的分散相,赋予基体金属以特殊的功能,正逐步成为制备功能复合材料的新方法[1-3]。与粉末冶金、热处理相变等高温冶金法不同,采用冷态法制备金属基复合材料,不仅节能降耗、简便易行,而且还可以消除高温冶金过程中存在的热影响,如热应力、热变形、热裂纹等问题。虽然有多种形式的复合材料冷态制备技术(如高分子基复合材料制备技术、硅酸盐基复合材料制备技术等),只有电沉积(电镀、电铸等)技术可在较低温度下用于金属基复合材料的制备。例如,镶嵌有硬质点(Al2O3,SiC等)的复合材料具有良好的抗磨损能力[4, 5],含有固体润滑颗粒(MoS2、石墨等)的复合镀层具有良好的摩擦学性能[6],含有TiO2微粒的复合镀层对钢铁金属具有光生阴极保护特性[7]。

近年来,随着金刚石制造业的飞速发展,金刚石的生产成本大幅度下降,越来越多的科技工作者热衷于开展以金属为基体,以人造金刚石为分散相的复合材料的制备与性能研究工作。利用金刚石的高硬度特性,分别制备出了具有弥散强化特点的耐磨材料(镀层)[8],以及可用于切割、磨削加工的机加工具(金刚石刀具、金刚石砂轮等)[9]。由于金刚石的耐热性能较差[10],易发生热相变、热扩散、热反应等,冷态的电沉积法是目前制备镍基金刚石复合镀层比较有效的方法。

然而,由于在电沉积过程中,用于沉积金属镍的电解液并没有发生本质性的变化(多采用传统的镀镍配方),镀层沉积速率慢[11]、镀层较厚时内应力大[12]等问题成为制约镍基金刚石复合镀层生产与应用的关键问题。内应力过大导致镀层变形、开裂是高速沉积镍基镀层过程中普遍存在的问题[13],因此为了保证镀层性能,制备镍基金刚石复合镀层的电流密度通常被限定在较低范围内(2~5A/dm2)[14-16]。镀层较厚时,电流密度对内应力的影响更大:Lee等[16]证明制备较厚的镍基金刚石镀层时,较高的电流密度会降低镀层的性能;Pathak等[12]在制备厚度为90μm的镍镀层时,采用0.5A/dm2的低电流密度,镀层仍存在较大内应力。

本课题组张午花等[17]研制了一种新型超快镍镀液,在脉冲电流辅助下可以10A/dm2的电流密度沉积镍镀层;林西华等[18]在此基础上探究了几种低分子有机添加剂对镍镀层内应力的影响;然而关于快速沉积镍基金刚石复合镀层,特别是快速沉积超厚镍基金刚石复合镀层的研究则少见报道。本工作以新型超快镍镀液[17]为基础,在高沉积速率下,通过对去应力添加剂及工艺参数进行优化实验,提出可用于制备厚度大、应力低的金刚石镍基复合镀层的快速电沉积方法。

1 实验材料与方法基材选用厚度为0.10mm的紫铜片,裁剪为20mm×25mm的长方形。阳极选用纯Ni板。将基材除氧化膜后,作为阴极在室温下电化学除油1min(除油液组成为:25g/L NaOH,25g/L Na2CO3,50g/L Na3PO4·12 H2O),用蒸馏水冲洗干净,酸处理活化1min(浓盐酸:蒸馏水=1:1),最后用蒸馏水冲洗,并迅速浸入镀液开始电镀。

金刚石微粒用10% NaOH溶液煮沸除油10min,蒸馏水清洗至中性,再用10% HCl煮沸15min活化,蒸馏水清洗至中性,烘干备用。称取处理后的金刚石微粒适量,加入高速Ni镀液中搅拌湿润1h以上方可进行复合电镀。镀液组成及施镀工艺参数见表 1。

| Composition/(g·L-1) | Parameter | |||

| NiCO3·2Ni(OH)2·4H2O | 200-250 | pH value | 2-6 | |

| CH3SO3H | 350-450 | Temperature | 40-80℃ | |

| NiCl2·6H2O | 30-60 | Current density | 20A/dm2 | |

| H3BO4 | 25-35 | |||

| Diamond (14-20μm) | 10-50 | |||

| Sodium dodecyl sulfate | 0-0.5 | |||

| Ammonium acetate | 0-7 | |||

| Sodium citrate | 0-3 | |||

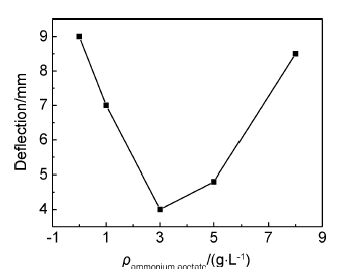

采用Stoney[19]方法评价镀层内应力:将预处理过的铜片固定在阴极进行电沉积,单面电镀至镀层厚度为20μm左右。沉积过程中镀层的内应力会随镀层厚度的增大而增加,导致柔软的铜片基材发生弯曲。根据Stoney 公式可知:镀层内应力大小与试样的自由端偏转量成正比,镀层内应力越大,试样自由端偏转量越大,因此可以用试样自由端偏转量的相对大小判断镀层内应力的大小。Stoney公式如下:

|

(1) |

式中:E为Cu的弹性模量;H,h分别为基体和镀层的厚度;L为试样浸入镀液的深度;D为试样自由端偏转量。

采用JSM-6390A 型扫描电镜观察镀层微观形貌;用镀层中C元素体积分数表示镀层中金刚石的复合量[16];采用FEI Q45环境扫描电镜负载的EDAX能谱仪测得镀层表面C元素质量分数,并依此计算得到C元素的体积分数。

2 结果与分析在20A/dm2的电流密度下制备厚度约为20μm的复合镀层。以试样自由端偏转量和镀层微观形貌为指标考察各因素的去应力作用,并优化出最佳镀液组成和工艺参数。结果表明,按照如下条件可快速沉积出低应力的镍基金刚石复合镀层(镀层无开裂,自由端偏转量小):十二烷基硫酸钠0.5g/L,乙酸铵3g/L,柠檬酸钠1.5g/L,金刚石微粒浓度30g/L,温度50℃,pH值3~4。探究单一因素对镀层内应力影响时,保持其他因素不变。在优化后的镀液体系中进行快速沉积超厚镍基金刚石复合镀层的探究。

2.1 镀液组成对内应力的影响影响镀层内应力的因素主要包括镀液组成与施镀工艺参数两大类。有研究表明,镀液组成决定施镀工艺参数[20],因此改变镀液组成从本质上影响了镀层内应力的大小。添加剂可吸附在阴极表面,或与镍离子结合形成配合物,改变镍在阴极的形核与生长方式,从而影响镀层内应力的大小。

2.1.1 十二烷基硫酸钠在过去报道中,十二烷基硫酸钠(Sodium Dodecyl Sulfate,SDS)添加量通常低于0.05g/L,起润湿剂作用,使镀层平整细致,内应力降低,过量添加反而增大镀层内应力[18]。但本研究发现,在复合镀体系中进一步提高SDS添加量至0.15g/L以上时,镀层中金刚石复合量大幅度提高,镀层内应力显著减小。

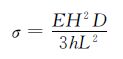

图 1为镀液中SDS添加量对试样自由端偏转量的影响。由图 1可以看出,当SDS添加量在常规范围内(低于0.05g/L)时,试样自由端偏转量随SDS的加入先减小后增大,即镀层内应力随SDS的加入先减小后增大。当SDS添加量超过0.05g/L以后,镀层内应力迅速减小,直至0.5g/L时达最小值,此后开始逐渐增大。

|

图 1 SDS添加量对试样自由端偏转量的影响 Fig. 1 Effects of SDS amount on sample deflection |

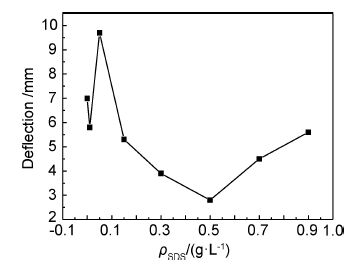

图 2为SDS添加量对镀层中金刚石体积分数的影响。由图 2可以看出,添加量低于0.05g/L时,SDS对复合量影响不大。添加量达0.15g/L后,金刚石复合量随SDS添加量迅速上升,直至0.5g/L时达到最大值48.45%,远超以往报道中金刚石复合量[14];随后复合量又逐渐降低。

|

图 2 SDS添加量对金刚石复合量的影响 Fig. 2 Effects of SDS amount on diamond volume fraction |

当SDS添加量低于0.05g/L时,少量SDS起润湿剂作用,能够降低表界面张力,使镀层平整性增加,孔隙率降低,从而降低镀层内应力[18]。随添加量的提高,镀液中的SDS一方面吸附在阴极表面,阻碍氢气的析出;另一方面与镍离子结合,使镍离子还原困难[21],因此内应力增大。

当SDS添加量超过0.05g/L后,部分SDS吸附于金刚石微粒表面,大大降低了金刚石与镍晶体之间的界面张力,促进了微粒与镍的共沉积,从而提高了镀层中的金刚石复合量。金刚石复合量的提高能够有效阻止镍晶体在沉积过程中发生位错或滑移,因此镀层内应力降低。

当SDS添加量超过0.5g/L时,金刚石微粒表面因吸附大量SDS而带同种负电荷,微粒之间、微粒与阴极之间可能因静电作用相互排斥[22],阻碍了微粒与镍的共沉积,造成复合量减小,镀层内应力增大。

金刚石表面能小,与金属浸润性差,表界面问题是金刚石复合镀层研究中的重要问题,本研究中十二烷基硫酸钠表现出良好的降低界面张力的作用,对金刚石复合镀层的研究有重要意义。

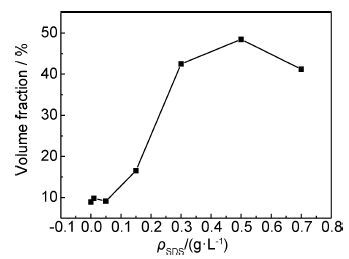

2.1.2 乙酸铵由图 3可以看出,乙酸铵有显著的去应力作用;试样自由端偏转量随乙酸铵的加入先减小后增大,即镀层内应力先减小后增大。乙酸铵添加量为3g/L时,镀层内应力较未添加时降低56%以上;但添加量过多,镀层因内应力过大产生开裂(见图 4(d))。

|

图 3 乙酸铵添加量对试样自由端偏转量影响 Fig. 3 Effects of ammonium acetate amount on sample deflection |

|

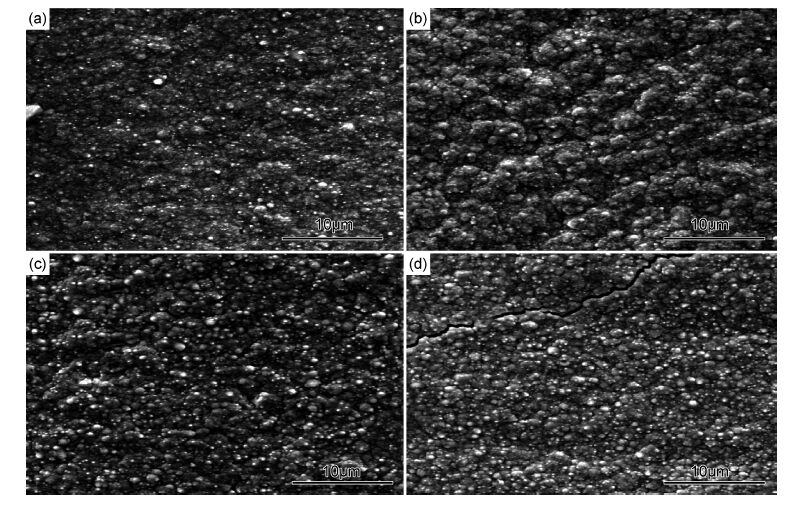

图 4 乙酸铵添加量对镀层微观结构的影响 (a)0g/L;(b)3g/L;(c)5g/L;(d)8g/L Fig. 4 Effects of ammonium acetate amount on sample morphology (a)0g/L;(b)3g/L;(c)5g/L;(d)8g/L |

由图 4对比可发现,镀层晶粒随乙酸铵的加入先增大后减小,乙酸铵添加量为3g/L时镀层晶粒最大(见图 4(b))。

乙酸铵的加入可降低阴极极化[23],使晶核成长速率大于成核速率,增大镀层晶粒。粗大的晶粒在沉积过程中晶格常数变化小,因此镀层内应力较小[24]。添加量过大时,乙酸铵与大量镍离子形成配合体,阻碍了镍离子还原,导致镍晶粒减小、阴极析氢加剧,镀层内应力随之增大。故乙酸铵添加量为3g/L时,镀层晶粒最大,内应力最低。

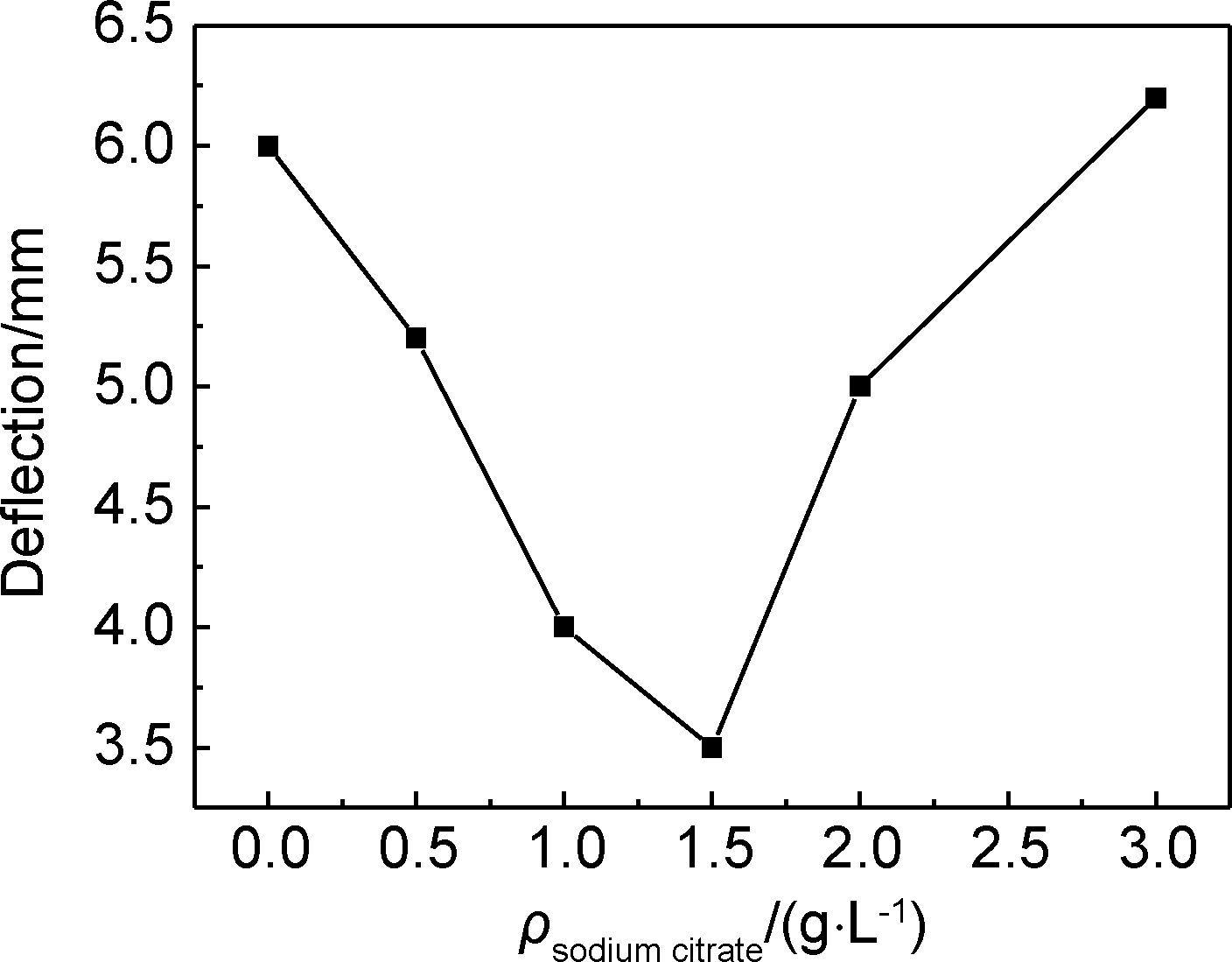

2.1.3 柠檬酸三钠由图 5可知,试样自由端偏转量随柠檬酸三钠的加入先减小后增大,即镀层内应力先减小后增大;当添加量为1.5g/L时,镀层内应力最低;通过外观比较可发现,此时镀层均匀性最好。

|

图 5 柠檬酸三钠添加量对试样自由端偏转量的影响 Fig. 5 Effects of sodium citrate amount on sample deflection |

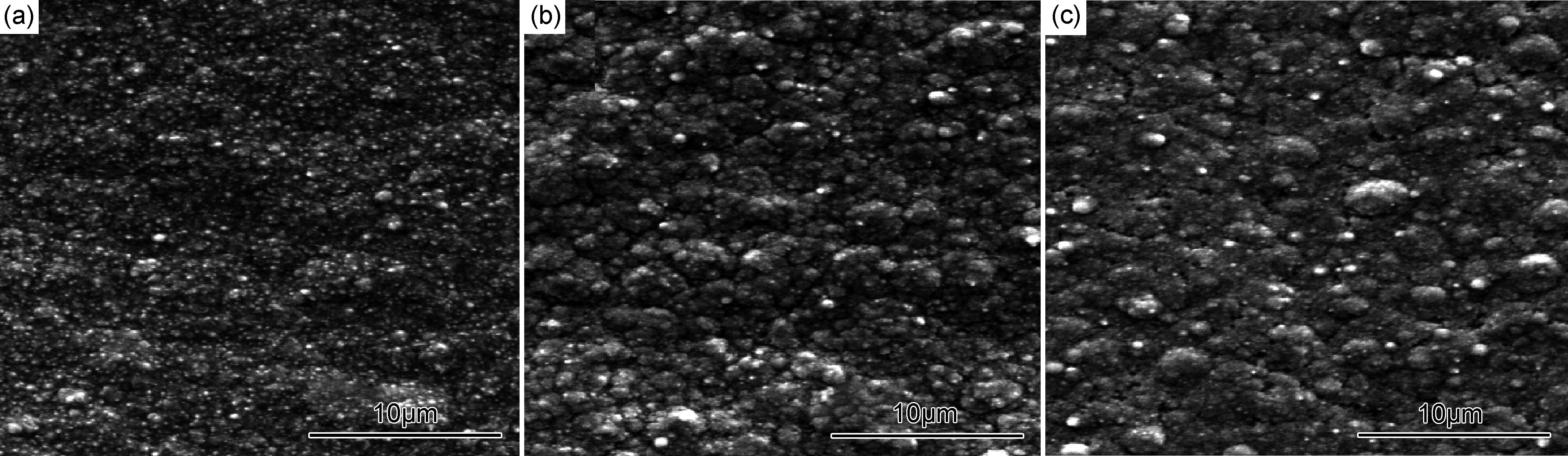

图 6给出不同柠檬酸三钠添加量下镀层的微观形貌。通过比较可以看出,适量的柠檬酸三钠可使镀层表面平整,晶粒大而均匀(见图 6(b));过量添加则使得镀层表面密布空洞(见图 6(c))。

|

图 6 柠檬酸三钠添加量对镀层微观结构的影响 (a)0g/L;(b)1.5g/L;(c)2g/L Fig. 6 Effects of sodium citrate amount on sample morphology (a)0g/L;(b)1.5g/L;(c)2g/L |

电沉积过程中,弱吸附在阴极的惰性金刚石微粒倾向于团聚,易造成复合镀层表面不均。同时,在复合共沉积过程中,镍倾向于以金刚石微粒为形核位点结晶长大[15],造成镀层微观形貌凹凸不平(见图 6(a))。

加入镀液的柠檬酸三钠,与金刚石微粒表面吸附的Ni+结合,使得微粒间静电斥力增大,在镀层中分布均匀;形核位点间距离的增大也使得镍晶粒粗大而均匀,镀层内应力随之减小。过量的柠檬酸三钠则占据镍离子的沉积位置,在镀层中留下大量孔洞(见图 6(c)),镀层内应力相应增大。

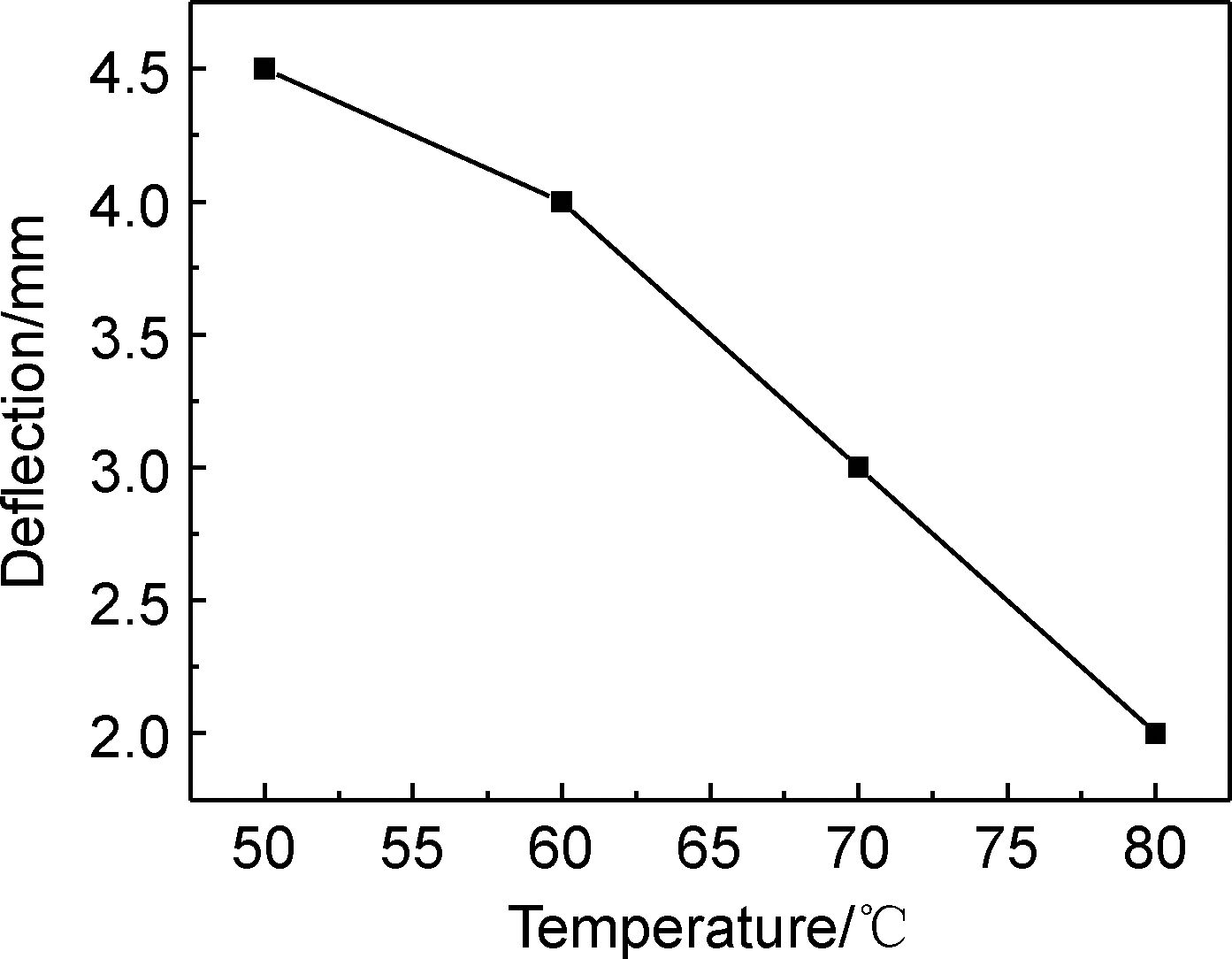

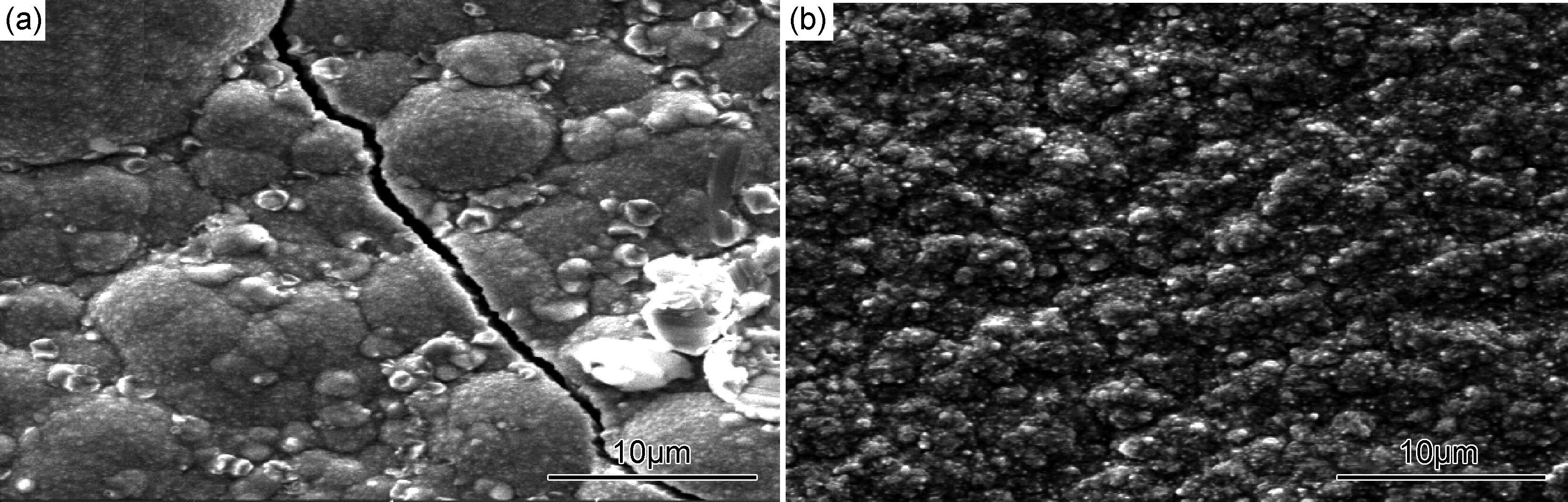

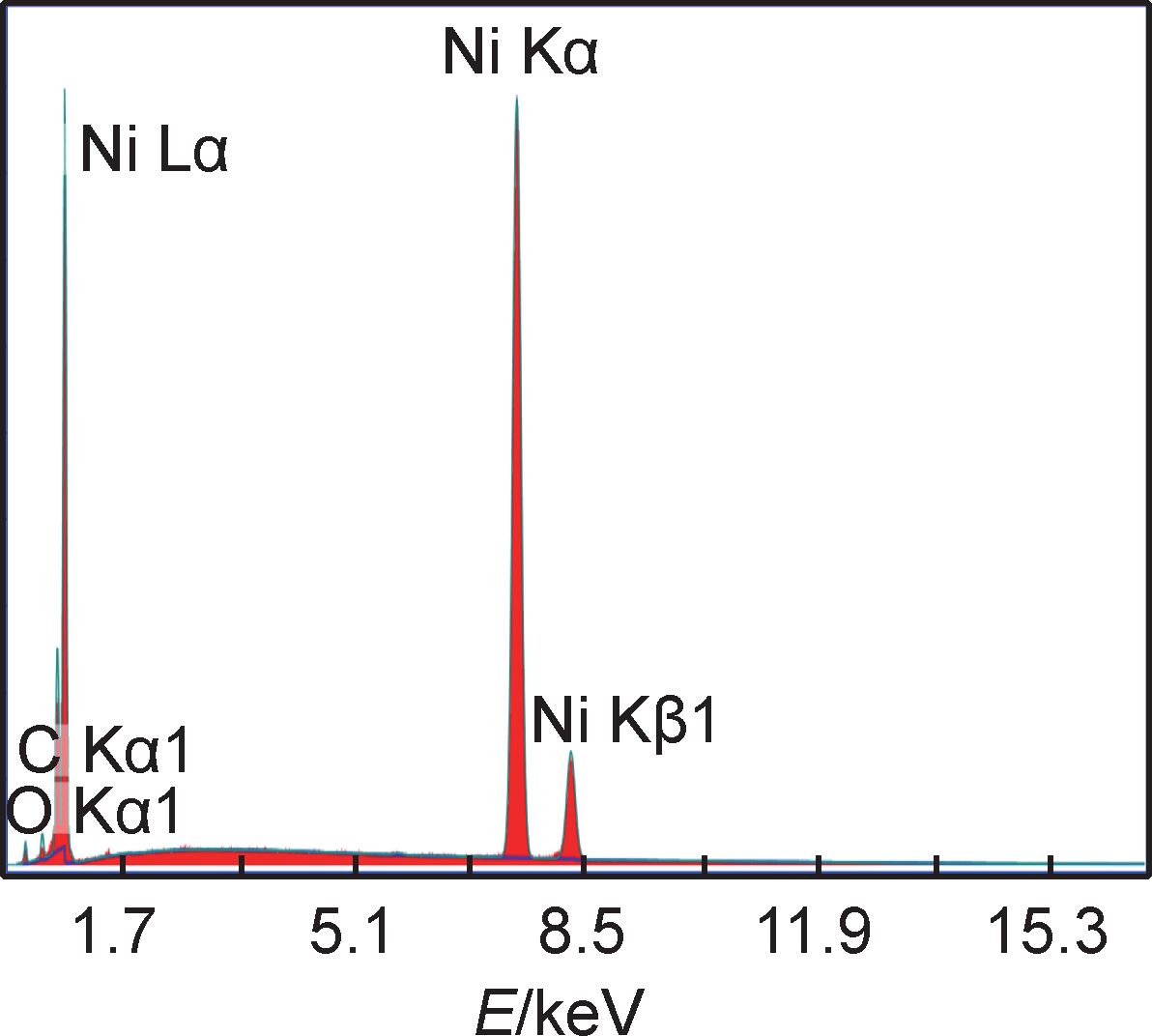

2.2 施镀参数对内应力的影响 2.2.1 温度由图 7可知,试样自由端偏转量随施镀温度的上升逐渐减小,即镀层内应力逐渐减小。在复合共沉积过程中,金刚石微粒在镀液中结合正离子,弱吸附在双电层表面,随镍沉积脱附进入镀层。当施镀温度较低时,体系浓差极化较大,镍离子沉积速率低,金刚石微粒难以脱附进入镀层;同时阴极电流密度低,阴极析氢严重,因此镀层中金刚石复合量低,镀层内应力大。如图 8(a) 所示,施镀温度为40℃时,镀层显示纯镍微观形貌,并伴有开裂现象,表明镀层内应力很大。而施镀温度较高时,镍离子向阴极传递的速率高,浓差极化和阴极极化小,阴极析氢少,镀层内应力低。但施镀温度过高时,镀液成分不稳定,造成镀层发黑,并伴有氧化物、氢氧化物夹杂,性能下降。图 9为60℃下施镀时镀层的EDS谱图,可见此时镀层中出现氧元素,即镀层中出现杂质。因此在本体系中合适的施镀温度为50℃。

|

图 7 施镀温度对试样自由端偏转量的影响 Fig. 7 Effects of plating temperature on sample deflection |

|

图 8 不同施镀温度对镀层微观结构的影响 (a)40℃;(b)50℃ Fig. 8 Effects of different plating temperatures on sample morphology (a)40℃;(b)50℃ |

|

图 9 60℃下制得镀层EDS谱 Fig. 9 EDS spectrum of sample electrodeposited under 60℃ |

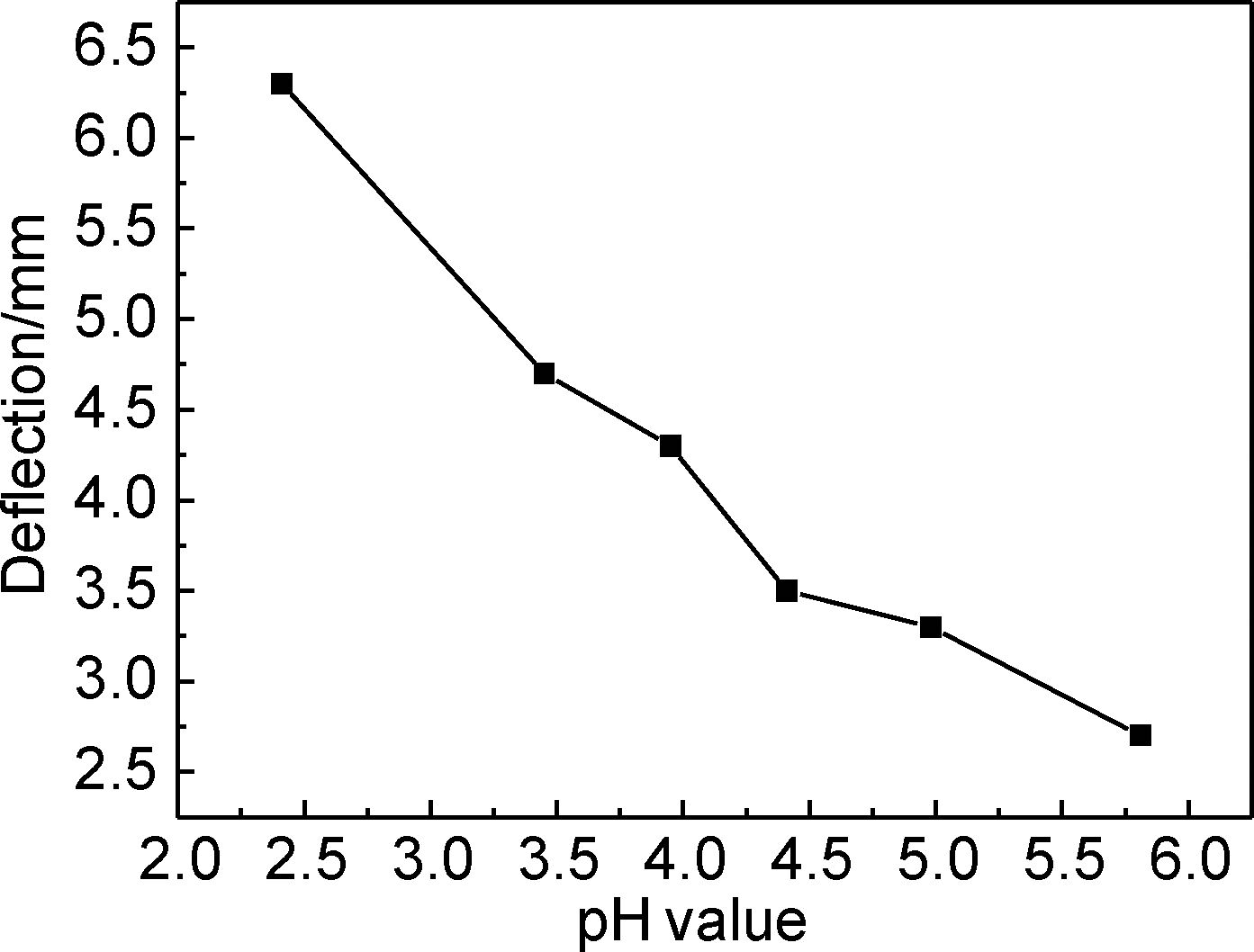

图 10为镀液pH值对试样自由端偏转量的影响。由图 10可知,在酸性范围内,镀层内应力随镀液pH值的增大而降低。镀液pH值较低时,阴极周围氢离子浓度高,阴极析氢现象严重,镀层中氢夹杂多,因而镀层内应力大。随着镀液pH值升高,阴极析氢减少,镀层内应力降低。当镀液pH值升高至4.5左右时,过高的pH值造成了镀层中氢氧化物的夹杂,此时镀层发黑、性能较差。因此,本体系中镀液pH值应维持在3~4。

|

图 10 镀液pH值对试样自由端偏转量的影响 Fig. 10 Effects of bath pH value on sample deflection |

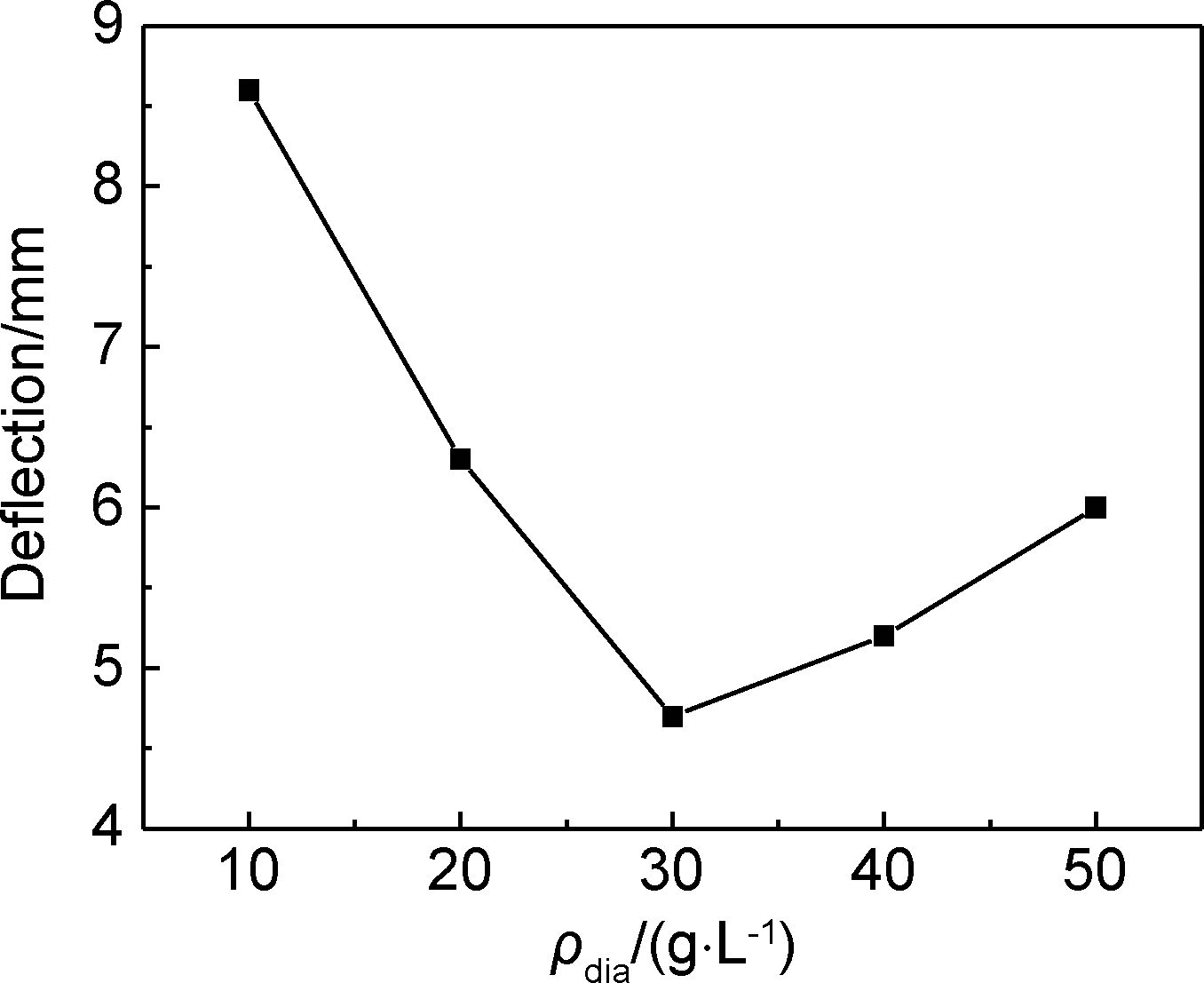

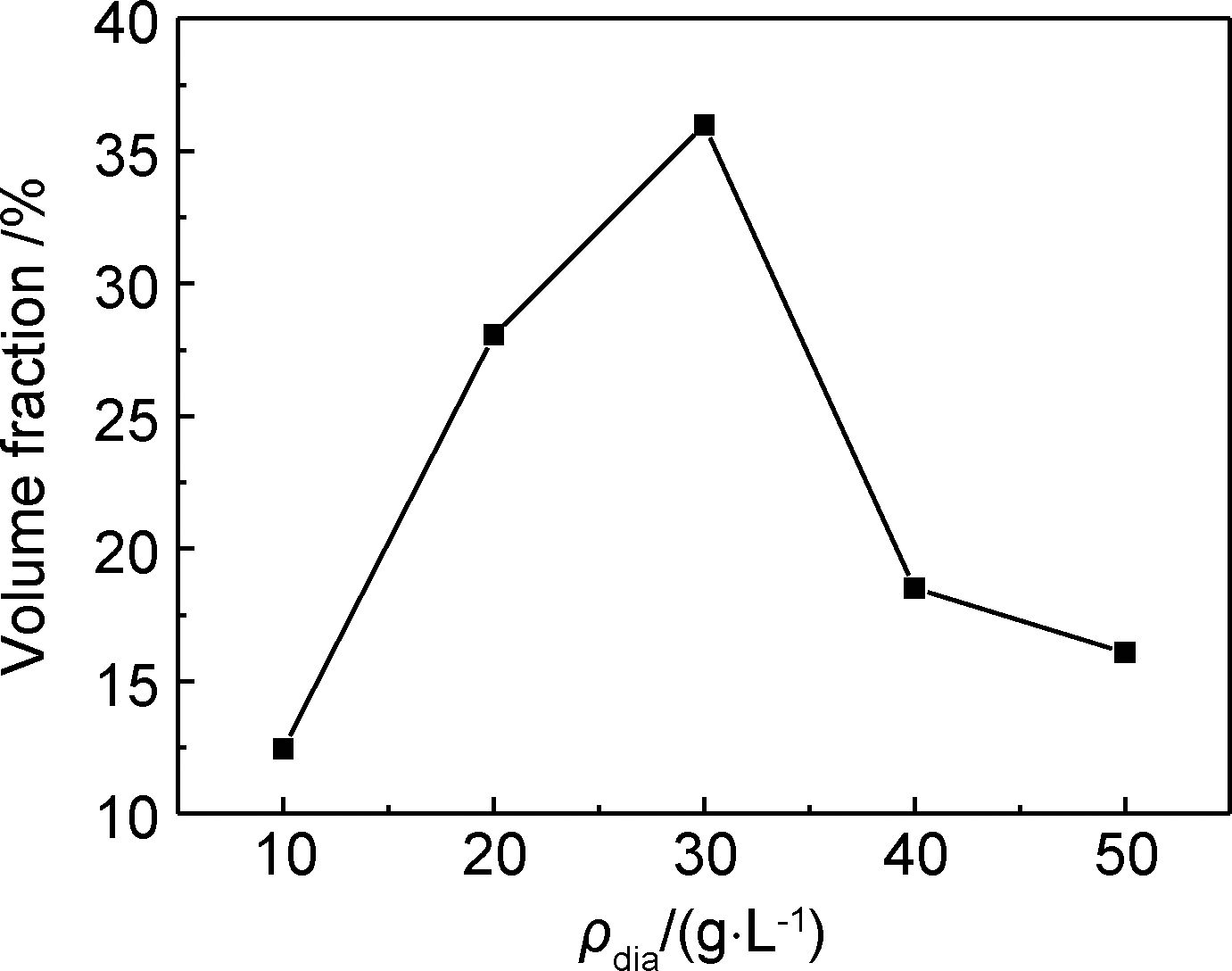

图 11表明了镀层内应力大小随镀液中金刚石浓度大小的变化趋势。由图 11可知,随镀液中金刚石浓度的增大,镀层内应力先减小后增大;当金刚石浓度为30g/L时,镀层内应力最低。

|

图 11 金刚石浓度对试样自由端偏转量的影响 Fig. 11 Effects of diamond concentration on sample deflection |

图 12为镀层中金刚石体积分数与镀液中金刚石浓度的关系。由图 12可以看出,当镀液中金刚石浓度低于30g/L时,镀层中金刚石复合量随金刚石浓度上升而增大;当镀液中金刚石浓度超过30g/L后,镀层中金刚石复合量随金刚石浓度上升反而下降。

|

图 12 金刚石浓度对镀层中颗粒复合量的影响 Fig. 12 Effects of diamond concentration on diamond volume fraction |

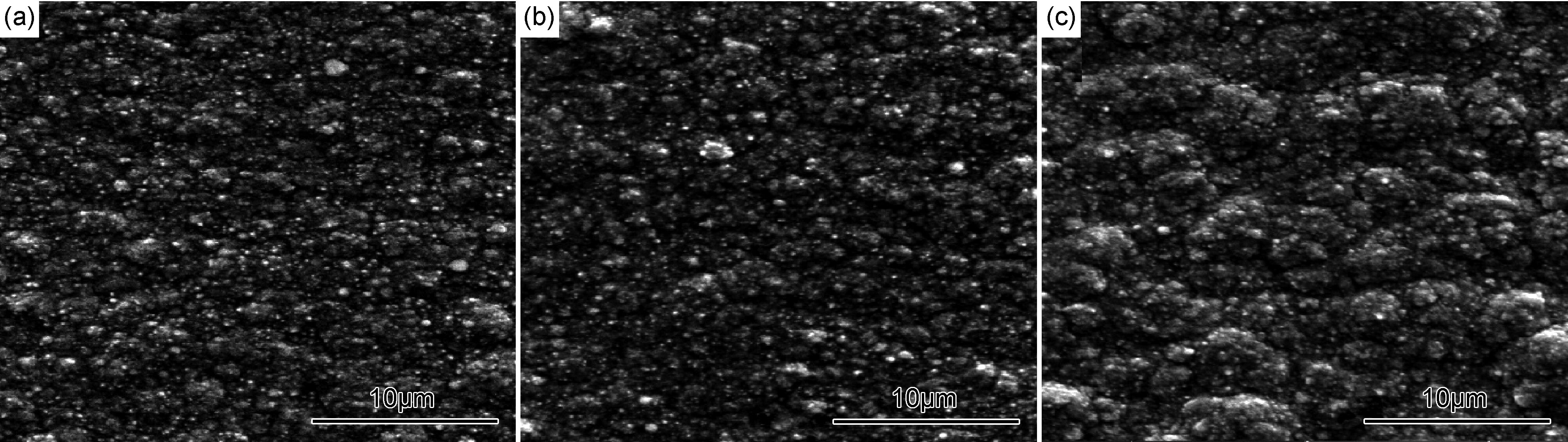

镀液中金刚石浓度越高,随镀液传送到阴极并发生吸附的金刚石微粒越多,为镍离子提供的形核活性位点越多,镀层沉积速率快,金刚石复合量高。较多的金刚石微粒嵌入镍基质中,能够有效阻止镍晶体在沉积过程中发生位错或滑移,从而减小了镀层内应力。然而微粒浓度过高时,镀液中未吸附的微粒较多,造成镀液对阴极冲刷作用强,许多颗粒未来得及被镍包埋便被冲走,因此镀层中金刚石复合量降低,镀层内应力增大。且高浓度的颗粒易发生团聚[25],造成镀层晶粒粗化,表面不均(见图 13(c))。因此镀液中金刚石最佳浓度为30g/L。

|

图 13 金刚石浓度对镀层微观形貌的影响 (a)10g/L;(b)30g/L;(c)50g/L Fig. 13 Effects of diamond concentration on sample morphology (a)10g/L;(b)30g/L;(c)50g/L |

镀层的沉积速率与阴极电流密度和阴极电流效率的乘积成正比。本镀液体系电流效率高[17],因此提高阴极电流密度可有效提高镀层沉积速率。

图 14为镀层内应力大小与阴极电流密度的关系示意图。由图 14可见,镀层内应力随电流密度增大几乎呈线性增长。由图 15可知,随电流密度的增大,镀层晶粒逐渐减小。

|

图 14 电流密度对试样自由端偏转量的影响 Fig. 14 Effects of current density on sample deflection |

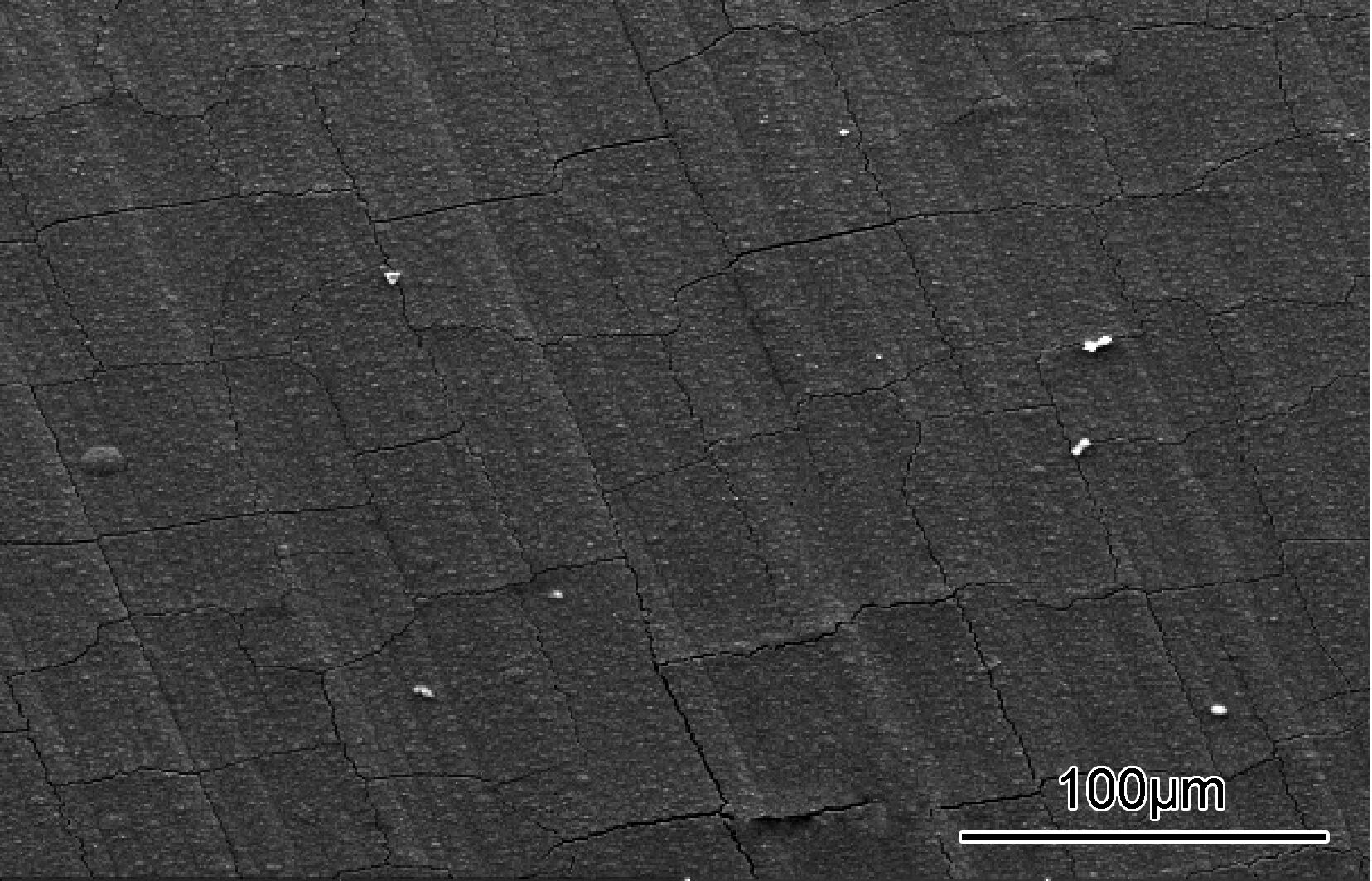

电流密度的提高会增大阴极极化,加快成核速率,使镀层晶粒减小。小尺寸晶粒在沉积过程中晶格容易发生畸变,使镀层内应力增大。因此,在传统镀液体系中沉积镍基金刚石复合镀层时,电流密度常控制在5A/dm2以下[15],制备厚镀层时,电流密度常低于1A/dm2[11],否则镀层会因内应力过大而发生开裂。如图 16所示,在瓦特镀镍体系中,当以10A/dm2的电流密度制备镍基金刚石复合镀层时,镀层已经因应力过大而发生开裂。而本镀液体系中制备镍基金刚石复合镀层,即使将电流密度提高至40A/dm2,镀层依旧未出现应力开裂现象(如图 15所示),说明采用本方法制备镍基金刚石复合镀层大幅度降低了镀层内应力,可实现高速沉积低应力的镍基金刚石复合镀层的目标。

|

图 15 电流密度对镀层微观形貌的影响 (a)20A/dm2;(b)30A/dm2;(c)40A/dm2 Fig. 15 Effects of current density on sample morphology (a)20A/dm2;(b)30A/dm2;(c)40A/dm2 |

|

图 16 瓦特镀镍体系中10A/dm2制得镍基金刚石复合镀层表面形貌 Fig. 16 Morphology of nickel/diamond composite coating prepared from watts nickel bath under 10A/dm2 |

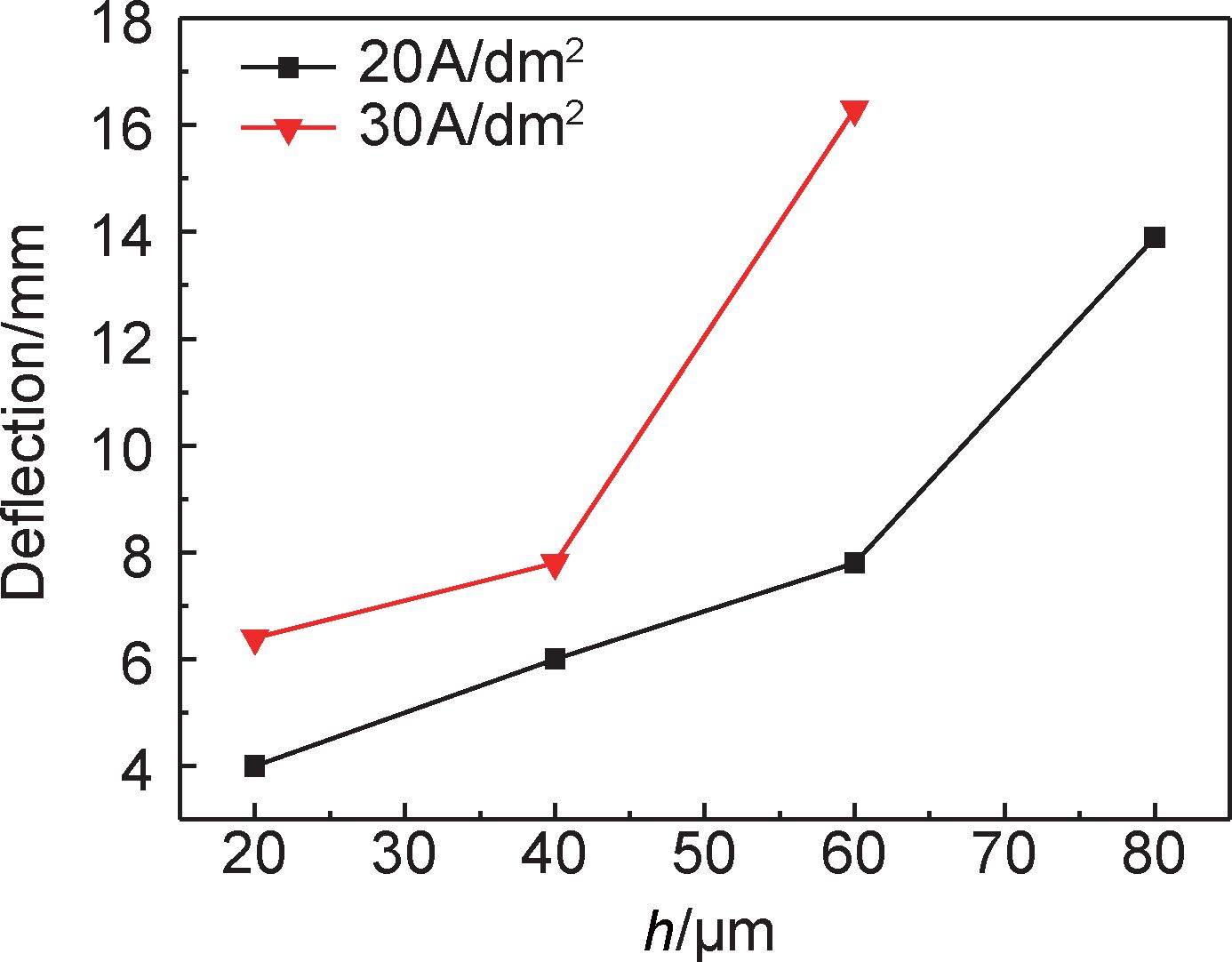

增大镀层厚度对提高金刚石工具的切削效率有重要作用,但镀层内应力随镀层厚度增加而迅速提高,使镀层增厚困难。因此,本工作探究了在本镀液体系中高速(电流密度分别为20,30A/dm2)沉积较厚的镍基金刚石复合镀层时,镀层的内应力情况。

图 17表明随镀层厚度的增加镀层内应力增大越来越快,且电流密度越高,镀层厚度对内应力的影响越明显。镀层厚度越大,沉积过程中晶体产生位错、滑移的机会越多,镀层内应力越大。

|

图 17 增厚过程中试样自由端偏转量的变化 Fig. 17 Change of sample deflection with the increase of thickness |

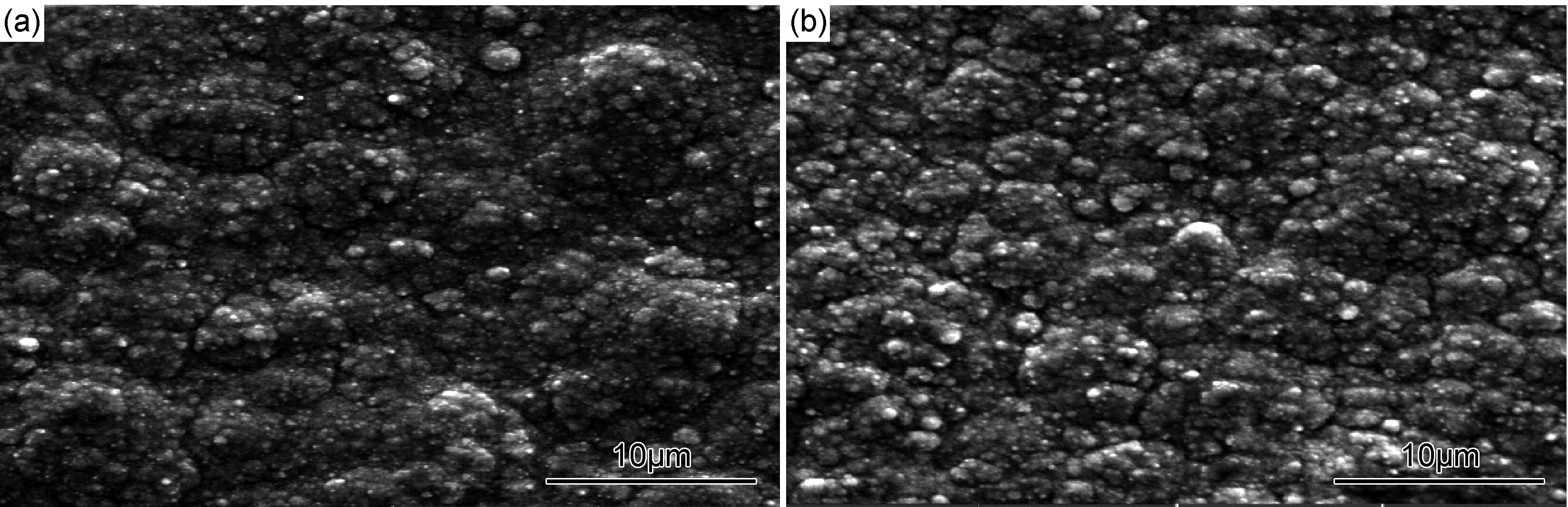

图 18为分别在20,30A/dm2的电流密度下制备较厚镍基金刚石复合镀层时,镀层的微观形貌。由图 18可知,在本体系中,以20A/dm2施镀至80μm,30A/dm2施镀至60μm时,镀层无应力开裂现象。与传统镀液体系相比,本工作提出的镀液体系能够高速沉积出厚度大、应力低的镍基金刚石复合镀层,大幅度提高了镍基金刚石厚镀层的沉积速率[11]。

|

图 18 高速沉积厚镀层的微观形貌 (a)20A/dm2-80μm;(b)30A/dm2-60μm Fig. 18 Morphology of thick coating deposited by high current density (a)20A/dm2-80μm;(b)30A/dm2-60μm |

(1) 提出了可用于高速电沉积镍基金刚石复合镀层的镀液组成及工艺条件。添加适量的十二烷基硫酸钠、乙酸铵、柠檬酸三钠、金刚石微粒可显著降低复合镀层的内应力。优选出的最佳去应力添加剂含量及工艺参数为:十二烷基硫酸钠0.5g/L,乙酸铵3g/L,柠檬酸三钠1.5g/L,金刚石微粒浓度30g/L,温度50℃,pH值3~4。

(2) 在考查表面活性剂十二烷基硫酸钠在镍基复合镀层电沉积过程中的作用时发现,加入十二烷基硫酸钠不仅能改善复合镀层的整平能力,还有利于提高镀层中金刚石的复合量,从而大幅度降低复合镀层的内应力。当十二烷基硫酸钠的添加量为0.5g/L时,复合镀层中金刚石体积分数高达48.45%。

(3) 复合镀层显微形貌分析结果表明,采用优选出的镀液组成及工艺参数,可以在高阴极电流密度(30A/dm2)下制备出厚度较大且无应力裂纹的镍基金刚石复合镀层。

| [1] | OMIDVAR H, SAJJADNEJAD M, STREMSDOERFER G, et al. Composite NiB-graphite and NiB-PTFE surface coatings deposited by the dynamic chemical plating technique[J]. Materials and Manufacturing Processes,2016, 31 (1) : 24 –30. DOI: 10.1080/10426914.2015.1004691 |

| [2] | 王红星, 谈淑咏, 刘秉毅, 等. 纳米SiC浓度对Ni/纳米MoS2基复合镀层结构和耐磨性能的影响[J]. 材料工程,2015, 43 (10) : 60 –65. WANG H X, TAN S Y, LIU B Y, et al. Effect of nano-SiC content on microstructure and wear resistance of Ni/nano-MoS2 based composite coating[J]. Journal of Materials Engineering,2015, 43 (10) : 60 –65. |

| [3] | 丁水, 张凯锋, 王国峰. 电沉积ZrO2/Ni纳米复合材料低温高应变速率超塑性的研究[J]. 航空材料学报,2008, 28 (3) : 34 –38. DING S, ZHANG K F, WANG G F. Research on low temperature and high strain rate superplasticity of ZrO2/Ni nanocomposite produced by electrodeposition[J]. Journal of Aeronautical Materials,2008, 28 (3) : 34 –38. |

| [4] | MEHEDI M A, BHADHON K M H, HAQUE M N. Improved wear resistance of Al-Mg alloy with SiC and Al2O3 particle reinforcement[J]. Journal of the Minerals,Metals & Materials,2016, 68 (1) : 300 –303. |

| [5] | ARUNA S T, SELⅥ V E, GRIPS V K W, et al. Corrosion-and wear-resistant properties of Ni-Al2O3 composite coatings containing various forms of alumina[J]. Journal of Applied Electrochemistry,2011, 41 (4) : 461 –468. DOI: 10.1007/s10800-011-0256-5 |

| [6] | 李国禄, 王海斗, 徐滨士, 等. 空间原子氧辐照对电刷镀Ni/MoS2-C镀层组织结构及摩擦学性能的影响[J]. 材料工程,2014 (2) : 24 –28. LI G L, WANG H D, XU B S, et al. Effects of space atomic oxygen irradiation on the structure and tribological properties of Ni/MoS2-C coating by electricity brush plating[J]. Journal of Materials Engineering,2014 (2) : 24 –28. |

| [7] | 万冰华, 费敬银, 冯光勇, 等. Zn-Co-TiO2纳米复合镀层的光生阴极保护特性[J]. 中国腐蚀与防护学报,2012, 32 (4) : 327 –332. WAN B H, FEI J Y, FENG G Y, et al. Photogenerated cathode protection properties of Zn-Co-TiO2 nanocomposite coatings[J]. Journal of Chinese Society for Corrosion and Protection,2012, 32 (4) : 327 –332. |

| [8] | TSUBOTA T, TANⅡ S, ISHIDA T, et al. Composite electroplating of Ni and surface-modified diamond particles with silane coupling regent[J]. Diamond and Related Materials,2005, 14 (3-7) : 608 –612. DOI: 10.1016/j.diamond.2005.01.013 |

| [9] | LUKSCHANDEL J,MEYER J. Nickel-diamond-coated saw wire with improved anchoring of the diamond particles[P]. USA Patent:6322686, 2003-1-31. |

| [10] | 亓曾笃. 金刚石的耐热性[J]. 工业金刚石,2001 (1) : 14 –15. QI Z D. Heat resistance of diamond[J]. Industrial Diamond,2001 (1) : 14 –15. |

| [11] | ZHAO Z, DU L, XU Z, et al. Effects of ultrasonic agitation on adhesion strength of micro electroforming Ni layer on Cu substrate[J]. Ultrasonics Sonochemistry,2016, 29 : 1 –10. DOI: 10.1016/j.ultsonch.2015.08.020 |

| [12] | PATHAK S, GUINARD M, VERNOOIJ M G C, et al. Influence of lower current densities on the residual stress and structure of thick nickel electrodeposits[J]. Surface & Coatings Technology,2011, 205 (12) : 3651 –3657. |

| [13] | KENDRICK R J, WATSON S A. Bath and method for electroforming and electrodepositing nickel[P]. USA Patent:3326782, 1967-1-20. |

| [14] | HUANG W, ZHAO Y, WANG X. Preparing a high-particle-content Ni/diamond composite coating with strong abrasive ability[J]. Surface & Coatings Technology,2013, 235 : 489 –494. |

| [15] | 王美娟. Ni-金刚石复合镀层的制备及Ni电结晶初期行为的研究[D].长沙:中南大学, 2013. WANG M J. Research on the preparation of Ni-diamond composite plating and initial behavior of nickel electrocrystallization[D]. Changsha:Central South University, 2013. http://cdmd.cnki.com.cn/article/cdmd-10533-1014145899.htm |

| [16] | LEE E C, CHOI J W. A study on the mechanism of formation of electrocodeposited Ni-diamond coatings[J]. Surface & Coatings Technology,2001, 148 (2-3) : 234 –240. |

| [17] | 张午花, 费敬银, 骆立立, 等. 脉冲电沉积高速Ni工艺研究[J]. 中国腐蚀与防护学报,2013, 33 (4) : 317 –324. ZHANG W H, FEI J Y, LUO L L, et al. High speed pulse electro plating process of nickel[J]. Journal of Chinese Society for Corrosion and Protection,2013, 33 (4) : 317 –324. |

| [18] | 林西华, 费敬银, 骆立立, 等. 甲基磺酸盐快速镀镍工艺参数对镀层内应力的影响[J]. 材料保护,2014, 47 (8) : 10 –14. LIN X H, FEI J Y, LUO L L, et al. Effects of fast electrodepositing parameters from methanesulfonate solution methanesulfonate solution[J]. Journal of Materials Protection,2014, 47 (8) : 10 –14. |

| [19] | STONEY G G. The tension of metallic films deposited by electrolysis[J]. Proceedings of the Royal Society of London Series A,1909, 82 (553) : 172 –175. DOI: 10.1098/rspa.1909.0021 |

| [20] | 赵平堂. 氨基磺酸高速镀镍工艺的应用[J]. 材料保护,2002, 35 (3) : 51 . ZHAO P T. High speed depositing nickel from sulfamate[J]. Journal of Materials Protection,2002, 35 (3) : 51 . |

| [21] | LIAO L, LIU W, XIAO X. The influence of sodium diphenylamine sulfonate on the electrodeposition of Mg-Ni alloy and its electrochemical characteristics[J]. Journal of Electroanalytical Chemistry,2004, 566 (2) : 341 –350. DOI: 10.1016/j.jelechem.2003.11.045 |

| [22] | KARTAL M, UYSAL M, GUL H, et al. Effect of surfactant concentration in the electrolyte on the tribological properties of nickel-tungsten carbide composite coatings produced by pulse electro co-deposition[J]. Applied Surface Science,2015, 354 (Part B) : 328 –336. |

| [23] | 杨建文, 邓型深, 徐浩森, 等. 4种羧酸盐配位剂对装饰性三价铬电镀的作用[J]. 材料保护,2009, 42 (6) : 39 –41. YANG J W, DENG X S, XU H S, et al. Influence of 4 carboxylate complexing agent on depositing decorative trivalent chromium[J]. Journal of Materials Protection,2009, 42 (6) : 39 –41. |

| [24] | 李延伟, 姚金环, 杨哲龙. 氨基磺酸盐镀镍过程中内应力产生及变化的因素与机理[J]. 材料保护,2008, 41 (10) : 34 –36. LI Y W, YAO J H, YANG Z L. Factors and mechanisms of internal stress change during plating nickel in sulfamate[J]. Journal of Materials Protection,2008, 41 (10) : 34 –36. |

| [25] | TERZIEVA V, FRANSAER J, CELIS J P. Codeposition of hydrophilic and hydrophobic silica with copper from acid copper sulfate baths[J]. Journal of the Electrochemical Society,1999, 147 (1) : 198 –202. |

2016, Vol. 44

2016, Vol. 44