文章信息

- 郭丰伟, 康永旺, 肖程波

- GUO Feng-wei, KANG Yong-wang, XIAO Cheng-bo

- 稀土元素(La,Sm,Tb)合金化铌硅材料显微组织及室温断裂韧度

- Microstructure and Room Temperature Fracture Toughness of Nb-Si Materials Alloyed by Rare Earth Elements (La,Sm,Tb)

- 材料工程, 2016, 44(10): 8-16

- Journal of Materials Engineering, 2016, 44(10): 8-16.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.10.002

-

文章历史

- 收稿日期: 2015-12-29

- 修订日期: 2016-02-20

热端部件的工作温度是决定航空发动机和地面燃气轮机推重比、燃油经济性等性能的关键因素,镍基高温合金的使用温度上限已经从几百摄氏度跃升至1100℃以上[1-3],然而,受到镍基高温合金本身熔点的限制,其很难在高于1200℃的环境中使用,为了满足下一代航空发动机更高推重比的要求,工作温度在1200~1400℃之间的新一代高温结构材料是必然的发展方向。铌硅材料因其具有良好的高温力学性能、较高的比强度及相对较高的室温断裂韧度,成为未来可能替代镍基高温合金的超高温结构材料之一。铌硅材料主要由铌固溶体相及硅化物相构成,铌固溶体相具有良好的韧性,而硅化物相具有良好的高温力学性能[2],研究人员希望通过合理配合两相组织使材料具有更好的综合性能。经过十几年的发展,铌硅材料的高温力学性能、室温断裂韧度、高温抗氧化性能均得到大幅提升,但与工程应用的要求还有较大差距。合金化是改善材料力学性能的有效方式,目前研究人员主要依靠元素合金化的方法提升合金的抗氧化性能,使用定向凝固及合金化的方法提升合金力学性能。研究表明定向凝固法[4-7]及Ti,Hf[8],Zr[9]等元素的添加能够显著提升铌硅材料高温力学性能或室温断裂韧度,Ti,Cr[10, 11],Al[10, 11],Hf等元素能够明显提升铌硅材料高温抗氧化性能。定向凝固法能够显著提升Nb-Si材料高温力学性能和室温断裂韧度。Bewlay等[3]的研究表明Nb-Si材料的最大室温断裂韧度值可达35MPa·m1/2;康永旺等[6]使用光学悬浮晶体生长炉制备了Nb-Ti-Si-Cr-Al-Hf合金定向凝固试棒,结果表明定向速率为6mm/h生长的合金在1250℃抗压强度高达396MPa,而定向凝固速率对合金抗氧化性能没有显著影响;Sekido等[4]使用光学悬浮晶体生长炉制备Nb-17.5Si二元合金及Nb-10Ti-17.5Si三元合金,结果表明定向凝固二元铌硅材料室温断裂韧度远高于二元铸态铌硅材料,三元定向凝固合金热处理前室温断裂韧度与二元定向凝固合金接近,但热处理后发生共析转变,室温断裂韧度大幅提升。然而,研究人员对铌硅材料的组织演变及室温断裂韧度的研究依然停留在较为初级的阶段,尤其像铌硅材料这种含有金属间化物的两相甚至多相组成的复合物的各相生长过程和断裂过程的认识仍然非常模糊。稀土元素作为微合金化元素已经在多种材料体系中使用,微量稀土元素的添加能够显著改善某些合金的力学性能、抗氧化性能等[12-14],常用的稀土元素有Y,Ce,La,Sm,Tb等,微量的稀土元素及其氧化物往往在合金的晶界处偏聚[15],但其影响机制目前未有统一的观点。

本工作采用真空非自耗电弧熔炼制备稀土合金化铌硅材料,研究铸态铌硅材料的宏微观组织及裂纹在合金中的扩展,使用均匀设计法研究不同含量的稀土元素Sm,Tb,La对Nb-20Ti-16Si-3Cr-3Al-2Hf合金的室温断裂韧度的影响。

1 实验过程实验用铌硅材料名义成分为Nb-20Ti-16Si-3Cr-3Al-2Hf,并向合金中添加不同含量的稀土元素Sm,La,Tb(见表 1)。

| Alloy | Sm | Tb | La |

| C1 | 0 | 0.4 | 0.1 |

| C2 | 0.1 | 0.4 | 0.2 |

| C3 | 0.2 | 0.3 | 0.4 |

| C4 | 0.3 | 0.3 | 0 |

| C5 | 0.4 | 0.2 | 0.1 |

| C6 | 0 | 0.2 | 0.3 |

| C7 | 0.1 | 0.1 | 0.4 |

| C8 | 0.2 | 0.1 | 0 |

| C9 | 0.3 | 0 | 0.2 |

| C10 | 0.4 | 0 | 0.3 |

采用具有水冷铜坩埚的真空非自耗钨电极电弧熔炼炉进行合金熔炼,熔炼前用氩气进行洗炉,熔炼过程中充氩保护,以减少元素在熔炼时的氧化及挥发,反复熔炼4次以上以保证成分均匀。纽扣锭形状为半球形,直径约为7cm。C1合金在熔炼过程中发生严重烧损,故将C1试样排除在分析范围之外。

采用线切割在纽扣锭中心处自半球顶部至底部纵向切去完整切片(纵截面),对切片研磨、抛光、电化学腐蚀,在Leica DM6000光学金相显微镜下观察纽扣锭的纵截面的整体宏观组织,并采用扫描电子显微镜观察微观组织。采用线切割在纽扣锭中下部切取尺寸为30mm×6mm×3mm的平面应力三点弯曲试样,试样中部用直径约0.18mm的Mo丝切出深为3mm的缺口,平面应力三点弯曲测试采用位移控制,加载速率为0.1mm/min,为了保证实验结果的可靠性,每个试样至少进行两个三点弯曲断裂韧度测试。由于稀土元素的添加使用均匀设计法安排,该方法是一种强调实验点“均匀分散性”的实验设计方法,而不考虑实验点的“整齐可比性”,其特点是能大量节省实验次数,使每个因素在有限的实验次数内安排尽量多的水平,适合多因素多水平的实验设计,其缺点是实验结果没有可比性,无法用常规的方差分析法分析实验结果[16],本研究采用统计分析软件对实验的室温断裂韧度结果进行多元线性回归分析。

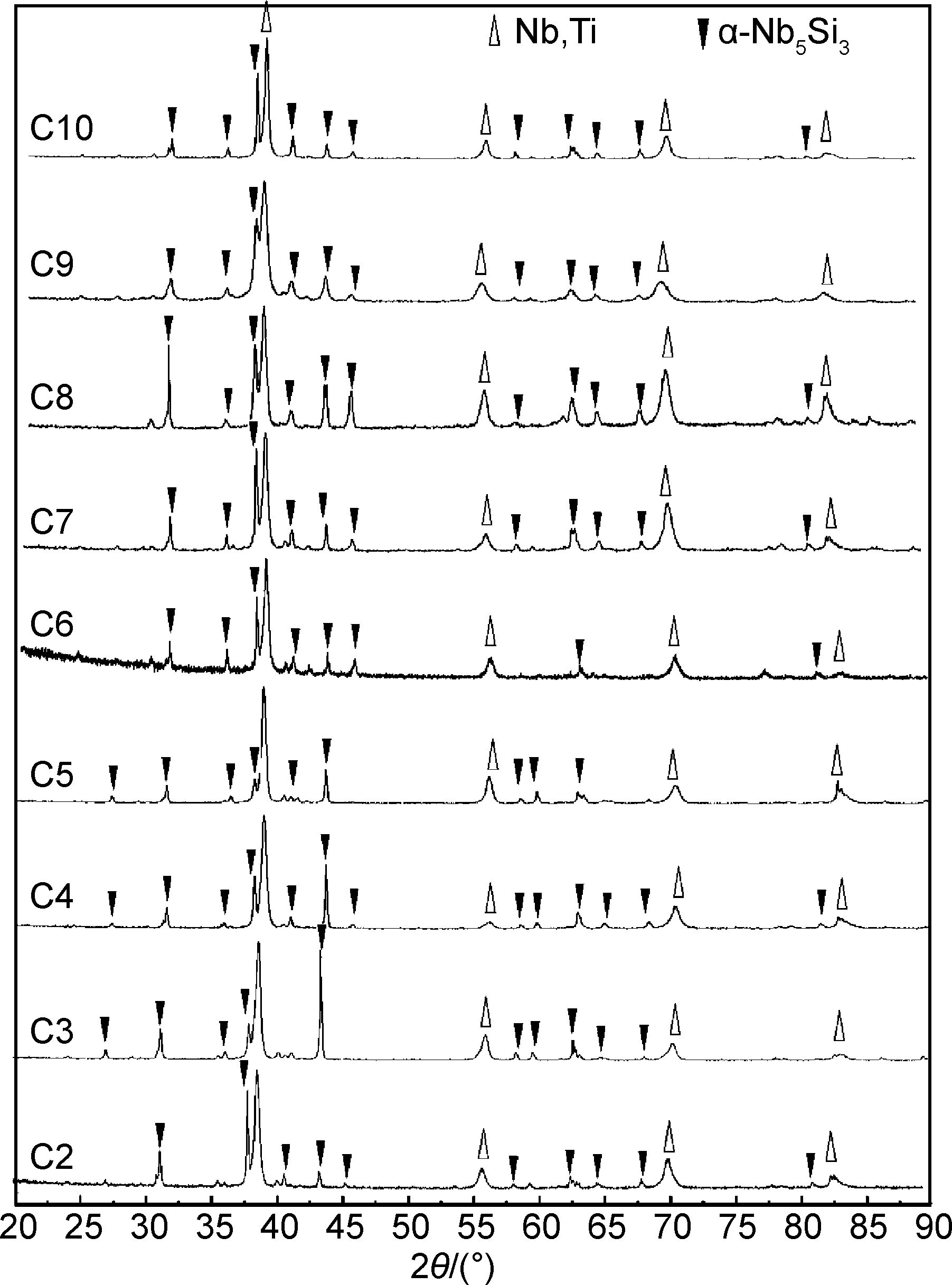

2 实验结果及讨论 2.1 物相分析图 1为铌硅纽扣锭切片的XRD物相分析。由图 1可知,电弧熔炼Nb-20Ti-16Si-3Cr-3Al-2Hf纽扣锭的物相组成主要为(Nb,Ti)相与α-Nb5Si3相,未发现其他相如β-Nb5Si3,Nb3Si等。

|

图 1 C2~C10合金的XRD谱图 Fig. 1 XRD patterns of the C2-C10 alloy |

α-Nb5Si3相是铌硅金属间化合物中的低温稳定相,合金元素Ti,Al,Cr的添加促进了α-Nb5Si3相的生成,图 1的结果表明稀土元素的添加对该合金体系的相组成没有显著影响,即C2~C10合金的相组成是一致的。

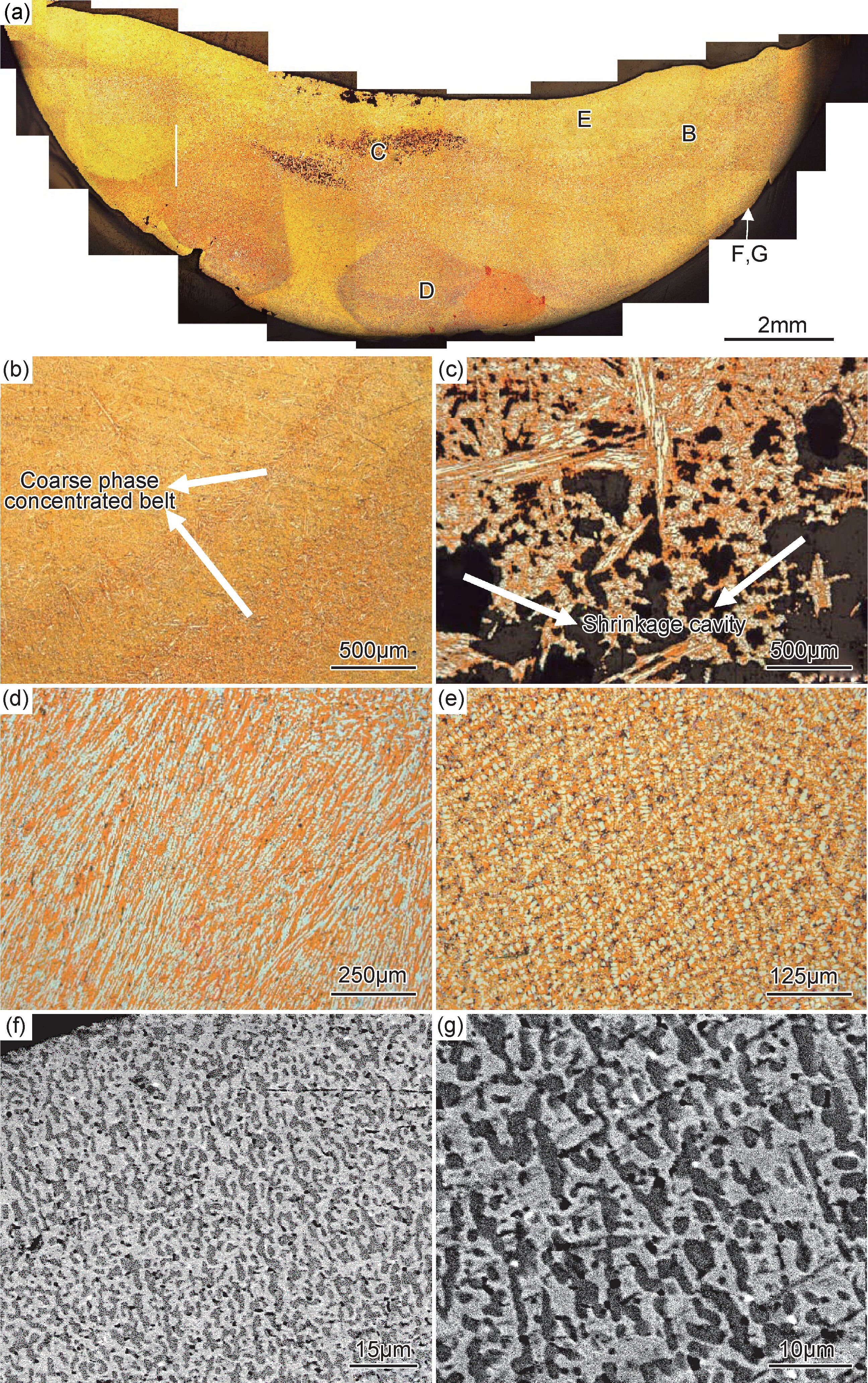

2.2 真空非自耗电弧熔炼铌硅材料纽扣锭宏观组织分析真空非自耗电弧熔炼炉使用钨电极产生电弧,对水冷铜坩埚内的合金进行熔炼,纽扣锭的不同位置冷却速度差距较大,会造成纽扣锭不同位置的组织有较大差别,因此对整个纽扣锭的切片宏观组织进行观察,图 2为合金铸锭中心纵截面的宏观组织及不同部位的微观组织。

|

图 2 典型的铌硅材料铸锭宏观组织及不同位置的微观组织(C9合金) (a)纽扣锭纵截面整体形貌;(b)~(g)纽扣锭纵截面不同位置的微观组织 Fig. 2 Typical macrostructure and microstructure of different position in Nb-Si alloy ingot(C9 alloy) (a)morphology of the ingot’s longitudinal section;(b)-(g)microstructure of different position of ingot’s longitudinal section |

图 2(a)为拼接得到的典型纽扣锭总体宏观组织(C9合金),图中B,C,D,E分别对应图 2(b),(c),(d),(e)。电化学腐蚀下铌硅试样中的不同相呈不同颜色,其中橙黄色部分为电化学腐蚀后着色的Nbss相,白色为未着色部分为硅化物相,黑色部分为疏松孔洞,少部分为杂质。非自耗电弧熔炼铌硅材料纽扣锭的宏观组织非常不均匀,不同部位的Nbss相的尺寸不同导致宏观颜色不同,细小弥散的Nbss相分布在宏观上呈现亮黄色,粗大的Nbss相分布则呈橙红色;不同部位硅化物相的尺寸及分布在宏观上表现为不同形状的纹路,细小弥散的硅化物在宏观上呈现均匀的区域,粗大凌乱的硅化物则为条带状或块状的暗色区域(如图 2(b)中的条带状纹路)。纽扣锭中心为纽扣锭的缩孔区(图 2(c)),黑色部分为缩孔,非自耗电弧熔炼的铌硅材料纽扣锭缩孔区集中在纽扣锭的上部或中部;在纽扣锭靠近底部的位置发现了如图 2(d)所示的条带状有方向性的组织,组织的长度方向大致与坩埚壁垂直,这种组织在多个纽扣锭中被发现,但在能够观察到的截面内只占比较小的面积;纽扣锭的最顶部区域为整齐的树枝状组织(如图 2(e))。

从上述的非自耗电弧熔炼铸锭的宏观组织分析可知,每个纽扣锭都经过4次以上的重复熔炼,纽扣锭的宏观组织依然非常不均匀,并存在大量的铸造缺陷。推断该铌硅材料纽扣锭的组织不均匀并非来自成分偏析,而是各个区域过冷度、冷却速率的巨大差异导致,但由于电弧熔炼过程中的温度不可测,难以定量地分析这些组织的形成过程。经过对多个合金纽扣锭中心的纵截面进行定性分析后,发现:纽扣锭最外层存在100~200μm厚的激冷区,细小的条状硅化物相分布在连续的Nbss基体中(图 2(f),(g));次外层为尺寸大于10μm的共晶晶区,晶胞中心为层片状的两相组织,其中硅化物相为连续相;随着距坩埚壁距离的增加,共晶尺寸逐渐增大,在纽扣锭中心晶胞尺寸已达50μm以上,中心的层片状组织的片层间距也更大,层片状组织被外围更粗大的Nbss及硅化物相包裹,形成共晶晶胞;纽扣锭中普遍存在大量粗大的板条状硅化物,其尺寸分布从几十到上千微米不等,分布非常不均匀,会在部分区域大量聚集;以粗大的板条状硅化物为核心,会形成粗大的形状不一的板条状晶胞。

2.3 铌硅材料的微观组织电弧熔炼铌硅材料纽扣锭中出现了丰富的微观组织,然而关于各个组织的定义及形成过程难以判断,本工作选择两种在电弧熔炼铌硅材料纽扣锭中普遍存在的微观组织进行分析,分别为共晶晶胞和板条状晶胞。

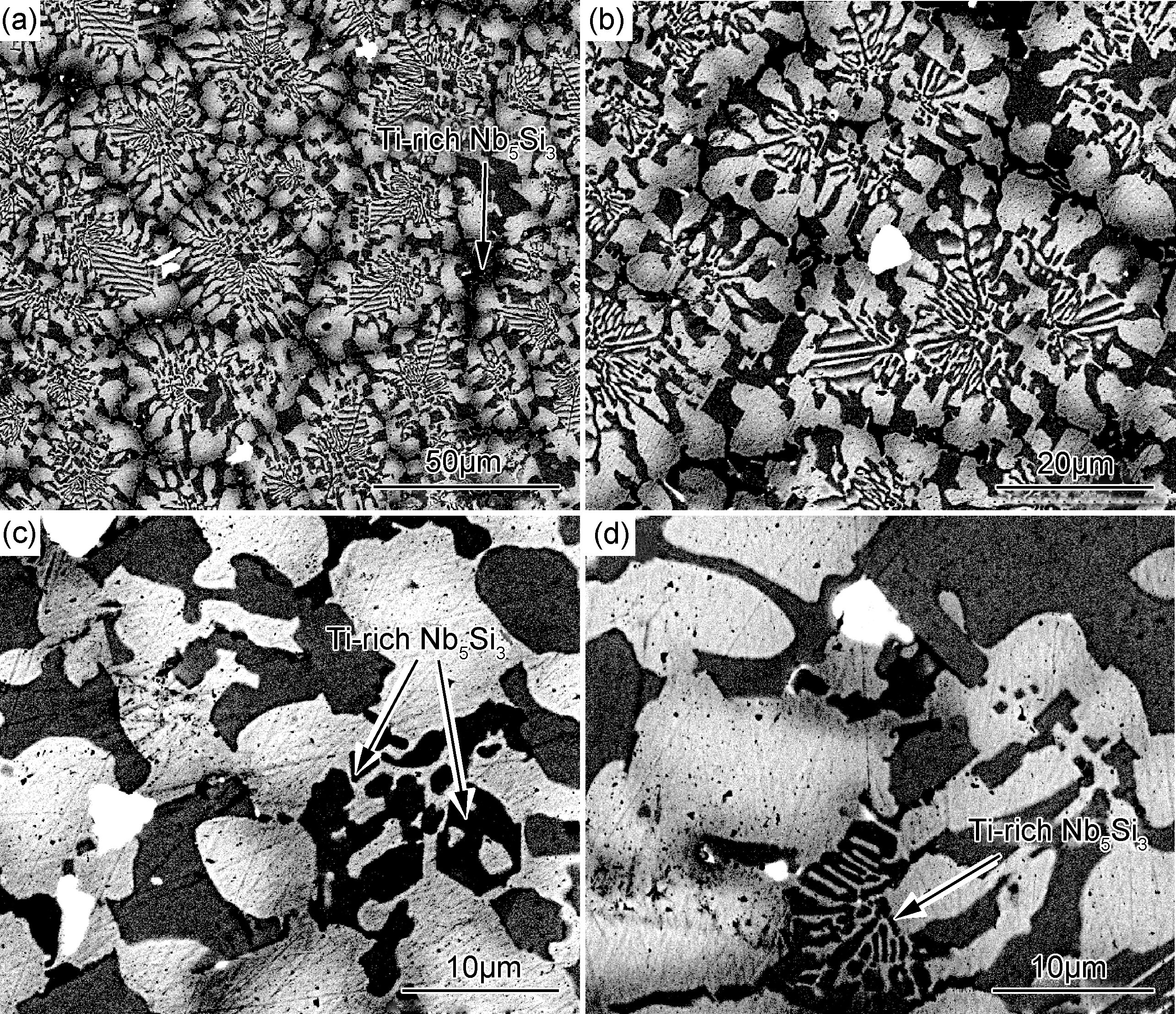

2.3.1 共晶晶胞图 3为合金中共晶组织形貌,不同样品中共晶组织形貌没有明显差异。共晶是铌硅材料纽扣锭中体积分数最大的组织,图 3(a),(b)中的共晶组织取自合金纽扣锭中心位置,形状呈长胞状,长轴方向能达到50μm以上,各晶胞尺寸比较均匀(由于各晶胞位置有交错,以致在二维平面上观察到的晶胞截面大小不一);晶胞中心为层片状的两相组织向不同方向发散,其中硅化物相(黑色相)为连续骨架,片层间距随着中心向外逐渐变大,到最外层的约10μm的区域,两相组织失去层片状特征,Nbss相(白色相)尺寸急剧增大,呈“齿状”包裹在中心层片组织外围,并且“齿状”组织的Nbss体积分数要明显高于中心层片状组织。连续的硅化物相表明:在晶胞中心位置,硅化物与Nbss之间匹配良好。而在晶胞外围,Nbss相尺寸比硅化物更大,且体积分数也大幅增加。晶胞在长大过程中会向液相排出Ti,在高对比度的BSE照片中可以明显看到晶胞之间析出了黑色的硅化物,EDS分析结果显示其为富Ti的Nb5Si3相。图 3(c),(d)中富Ti硅化物与Nbss相呈相互缠绕的组织析出,其形貌也近似共晶组织。合金熔点会随着Ti含量的增加而大幅降低,可知富Ti组织应属低熔点组织,晶胞中心的层片状组织应是先于晶界处的富Ti组织析出。使用EDS对富Ti及低Ti的Nb5Si3相进行成分分析,统计后得出:富Ti的Nb5Si3相Ti平均含量为27%,低Ti的Nb5Si3相平均Ti含量为13%。

|

图 3 铌硅材料纽扣锭中的共晶晶胞的背散射电子(BSE)形貌(C4 合金) (a),(b)铸锭中部的共晶晶胞;(c),(d)共晶晶胞间的富Ti组织 Fig. 3 Backscattered electron (BSE) images of eutectic grain in Nb-Si alloy ingot (C4 alloy) (a),(b)eutectic grain in the center of ingot;(c),(d)Ti-rich microstructure between the eutectic grains |

电弧熔炼铌硅材料中普遍存在大块的板条状Nb5Si3相,合金中会以这些板条状的Nb5Si3相为核心形成粗大的晶胞,图 4为合金铸锭中不同部位板条状晶胞的形貌。图 4(a)白色框线中的晶胞即板条状晶胞截面,轮廓与中心的Nb5Si3相基本保持一致,Nb5Si3相在晶胞中保留着完好的平直界面及角度,应是领先于周边组织形成的,故推断这种晶胞为板条状晶胞。Nb5Si3相周围形成细小发散状的硅化物网络,发散方向基本与Nb5Si3相表面垂直,与共晶晶胞一样,在形成细小的两相组织后,Nbss相就开始迅速长大,图 4(a)中的板条状晶胞受到周边晶胞长大的挤压,Nbss未能长到较大尺寸,图 4(b)中晶胞受到的阻碍较少,Nbss相长成粗大的树枝状组织,枝晶间析出富Ti的硅化物相。图 4(b)中Nb5Si3相中心包裹着Nbss相(箭头所指位置),且该Nbss相中的Ti存在偏析,说明在凝固过程中,Nb5Si3相析出后中心位置依然是液相。在合金纽扣锭缩孔区域中也发现粗大的板条状晶胞,晶胞中心为粗大的Nb5Si3相(图 4(c)方框处),晶胞最外围为Nbss相,在二次电子形貌中可以清晰地观察到晶胞的表面形貌(图 4(d)箭头所指位置),表面的突出粒状物为Nbss相,与晶胞的横截面观察到的齿状或树枝状Nbss相形貌相符,未发现表面有尖锐的棱角,即晶胞外表面不存在Nb5Si3相。

|

图 4 粗大Nb5Si3相为核心形成的板条状晶胞(C3合金) (a),(b)纽扣锭中心;(c),(d)缩孔区 Fig. 4 Lath-like grain nucleated by the coarse Nb5Si3 phase (C3 alloy) (a),(b)the center of ingot;(c),(d)shrinkage area |

根据以上两相及晶胞的形貌分析,可知:Nbss及Nb5Si3两相既能够同时生长,形成两相配合的细小组织,也会以先后顺序析出,形成中间Nb5Si3相表面Nbss相的粗大的板条状晶胞。产生这种现象的原因可能是Nb5Si3相能够在很宽的温度范围内在不同的形核位置析出。Puncreobutr等[17]在研究Al-7.5Si-3.5Cu-0.6Fe (质量分数/%)合金时,使用即时原位同步辐射X射线源层析成像显微镜实时观察并分析了合金的凝固过程,发现该Al-Si合金在共晶温度以上就已经实现了90%以上的β-Al5FeSi金属间化合物相的析出,且大部分β-Al5FeSi相尺寸较大、形貌不一,与Al相配合度差,而平衡相图所计算的β-Al5FeSi相在共晶温度以上析出的量不到30%,实验对观察到的大量β-Al5FeSi相的形成进行统计分析,发现约66%的β-Al5FeSi相在α-Al初晶表面或表面附近形核长大,约34%的β-Al5FeSi相在氧化物、气孔及已析出的β-Al5FeSi相的表面或附近析出。Nb-Si合金与Al-Si合金在凝固组织上有许多相似的特点,本工作观察到的形貌各异、尺寸不一的Nb5Si3相可能存在与Al-Si合金中β-Al5FeSi相相似的情况,Puncreobutr的研究对Nb-Si合金组织的形成机制有参考意义。

2.4 铸态铌硅材料室温断裂韧度电弧熔炼纽扣锭组织不均匀,铸造缺陷较多,同一个纽扣锭的不同试样室温断裂韧度有差别,一般认为组织均匀,铸造缺陷少的样品室温断裂韧度更好,每个合金都选择最高的值作为该合金的室温断裂韧度结果,以减少组织不均匀及铸造缺陷带来的干扰。

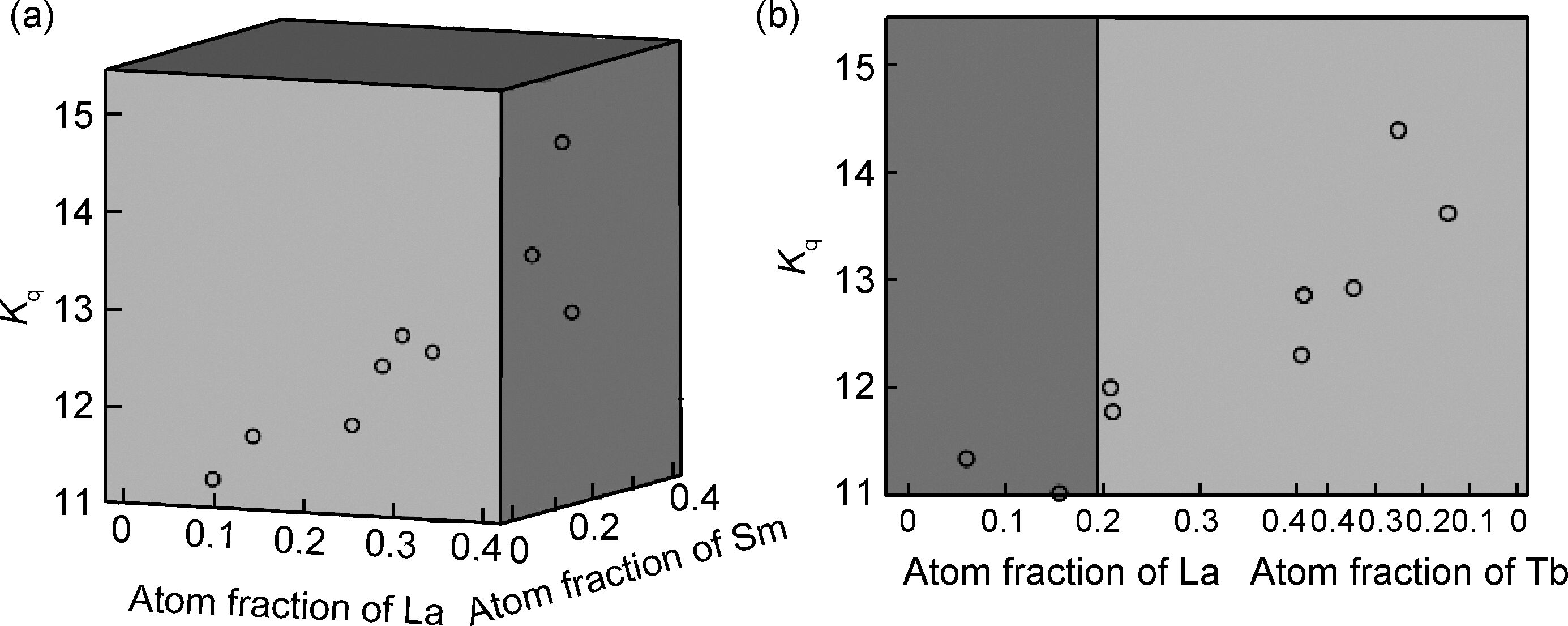

2.4.1 室温断裂韧度的多元线性回归分析实验由多因素多水平的均匀设计方法安排,采用统计分析软件进行多元线性逐步回归分析实验结果,对室温断裂韧度结果(Kq)与稀土元素含量作三维散点图(图 5),找出直观上有明显规律的分布组合,发现Kq-La-Sm(图 5(a)),Kq-La-Tb(图 5(b))有比较明显的线性关系(即共平面关系),而Kq-Sm-Tb没有明显规律,故可对室温断裂韧度与稀土含量进行线性回归分析。电弧熔炼时每种稀土元素的烧损无法估计,回归分析使用的稀土含量值为设计添加值,即回归分析中稀土元素对室温断裂韧度的影响包含了稀土的添加量、烧损、偏析等因素对室温断裂韧度的影响。

|

图 5 室温断裂韧度Kq与稀土含量的三维散点图 (a)Kq-La-Sm;(b)Kq-La-Tb Fig. 5 3D scatter diagram of room temperature fracture toughness Kq compare to the addition of REEs (a)Kq-La-Sm;(b)Kq-La-Tb |

多元线性回归分析结果见表 2,在严格的(0.05<P<0.10)及宽松的(0.10<P<0.15)显著性水平(P)要求下,得到两个满足要求的线性回归模型,在严格的显著性水平(Significance Level)要求下得到的模型A,回归方程为Kq=11.218+5.910La,即只有La对室温断裂韧度产生显著影响,而且在实验范围内,室温断裂韧度随着La添加量的增加而增加;模型B的显著性水平要求更低,但依然满足工程要求,回归方程为Kq=10.344+6.896La+2.993Sm,表示La与Sm添加量的增加都会提升合金室温断裂韧度,La的作用比Sm更为明显,分析结果同时给出了偏回归系数的显著性水平,La的偏回归系数显著性水平为0.002,置信度达99.8%,而Sm为0.083,置信度为92.7%,满足一般工程要求。决定系数R2表征了因变量总变异能够由回归模型中自变量解释的百分比,是衡量建立模型解释效果好坏的指标之一,对比模型A与模型B,模型A的决定系数R2仅为0.695,说明模型A不能很好地解释因变量的变异,而模型B决定系数R2为0.822,有较好的解释效果;Durbin-Watson统计量表征了回归模型残差间的相关性,取值越接近2说明残差间越独立,模型A的Durbin-Watson统计量为1.052,残差间有明显的线性相关,模型B的Durbin-Watson统计量为1.804,残差间基本相互独立,而残差相关性的差别在于自变量Sm是否剔除,剔除自变量Sm后,不仅模型解释效果差,而且残差间出现明显的线性相关,故本实验中不能剔除Sm对室温断裂韧度的影响。在实验的添加范围中,未发现Tb对室温断裂韧度产生影响。

| Operation | Result item | Model A | Model B |

| Entry setting | Import | P>0.05 | P>0.10 |

| Export | P>0.10 | P>0.15 | |

| Regression | Constant coefficient B | 11.218 | 10.344 |

| Partial regression coefficient | La:5.910 | La:6.896 Sm:2.993 | |

| Reject variate | Sm,Tb | Tb | |

| Significance level | Regression equation | 0.005 | 0.006 |

| Partial regression | La:0.005 | La:0.002 Sm:0.083 | |

| Model summary | Determination coefficient R2 | 0.695 | 0.822 |

| Durbin-Watson | 1.052 | 1.804 |

经过上述多元线性回归分析,在稀土添加量为0%~0.4%范围内,室温断裂韧度随着La与Sm含量的增加而增加,Tb对合金室温断裂韧度没有明显影响。铸态铌硅材料由韧性的Nbss固溶体相及脆性的Nb5Si3相组成,合金的韧性主要由Nbss相提供,影响合金断裂韧度的因素主要有各相的本征力学性质(最大抗拉强度δmax及最大切变强度τmax)、界面(相界、晶界)的结合强度、第二相或杂质的分布及形貌、微观偏析等,尽管在实验回归结果中室温断裂韧度有随着La,Sm添加量增加而增加的趋势,在目前铌硅材料室温断裂韧度普遍较差的情况下,以百分比计有较高的提升,但实际上大部分室温断裂韧度差值都在2MPa·m1/2以内,绝对值并没有得到明显提升。

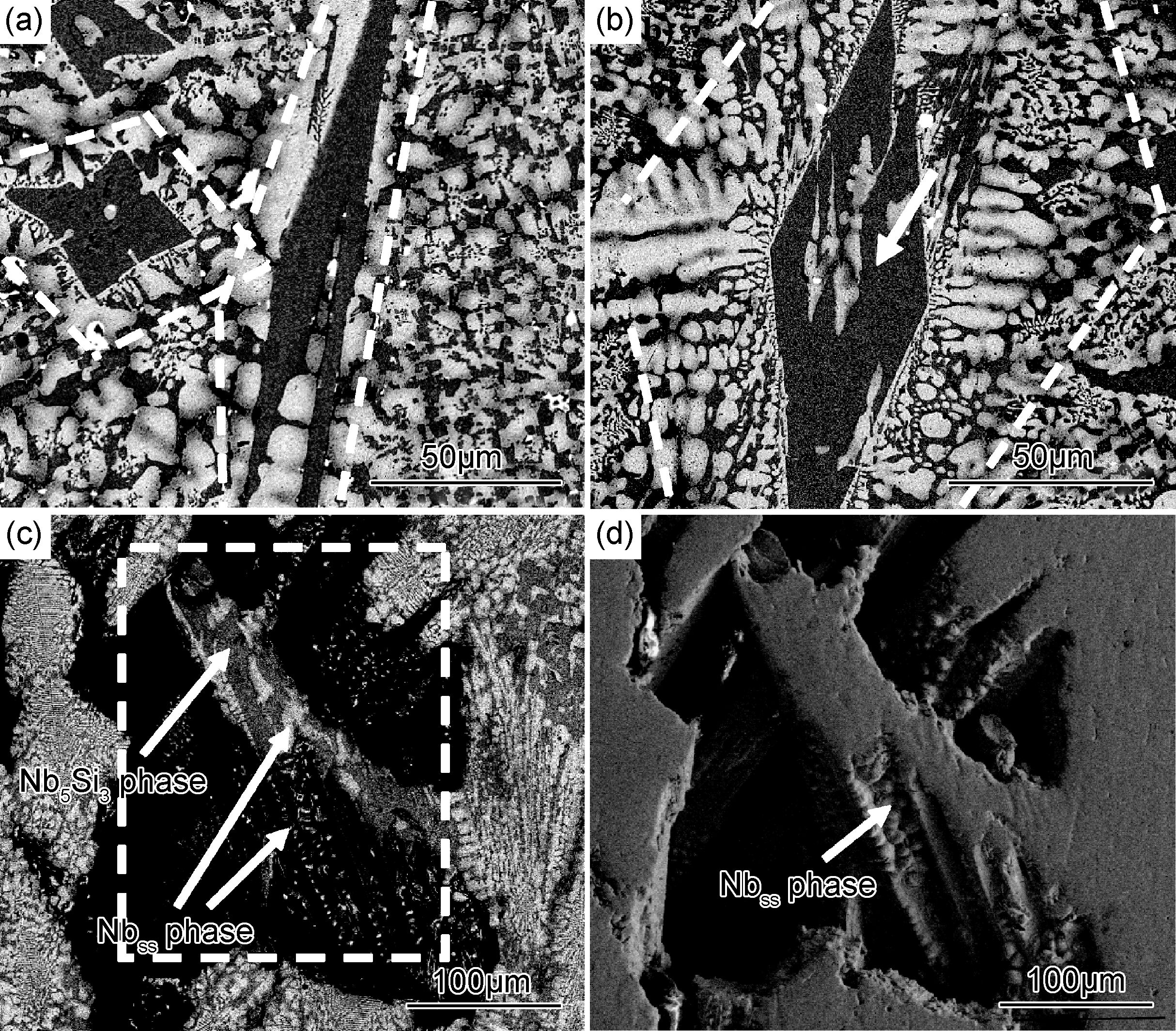

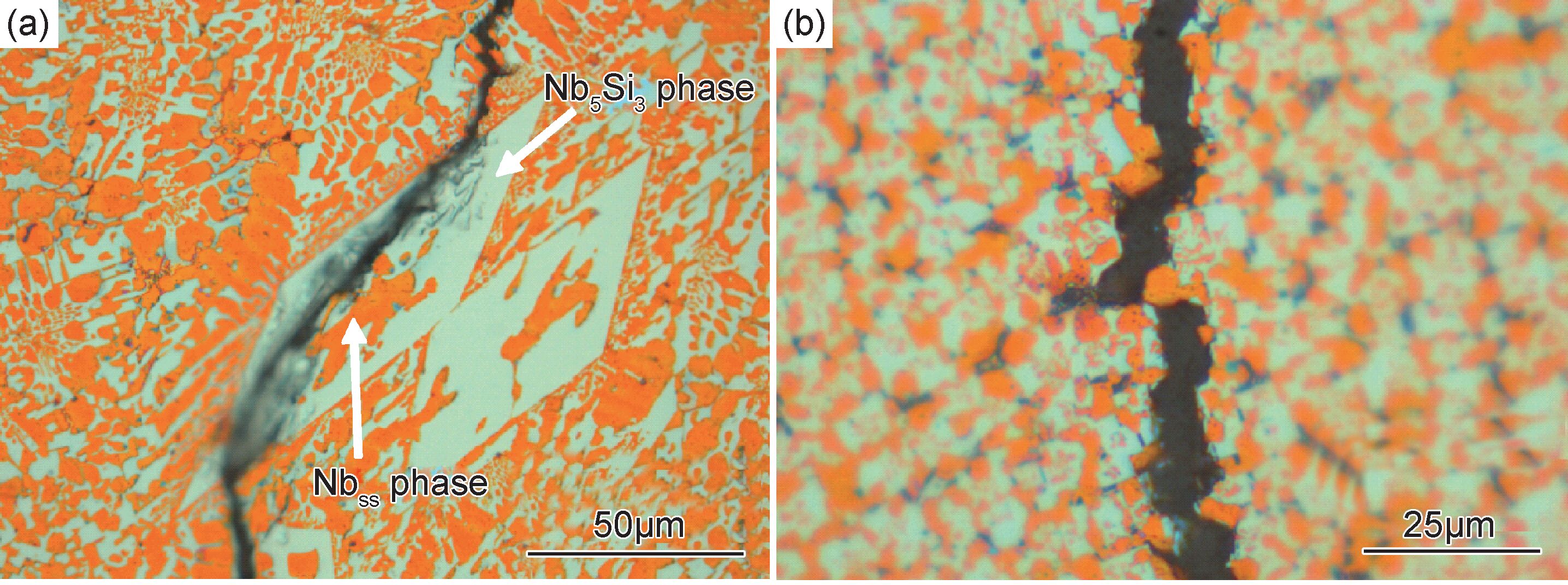

2.4.2 裂纹的扩展形貌分析从图 3(a)中可以看到共晶晶界处分布着不规则形状的白色析出相,EDS分析显示其成分为La的氧化物(掺有部分Sm,Tb氧化物)。由于EDS精度限制,只能定性地检测出在Nbss和Nb5Si3两相中La,Sm,Tb的含量均小于0.2%,通过对比不同稀土元素含量合金纽扣锭的宏微观显微组织,未发现有明显区别,只有缩孔区域出现的位置略有不同。稀土元素La,Sm的添加增加了合金的室温断裂韧度但并未改变合金的室温断裂方式,如图 6所示为典型的铸态铌硅材料室温断裂的裂纹扩展形貌,图 6(a)中的板条状硅化物为“夹心型”,中部为Nbss相,裂纹经过大块板条状硅化物相时发生偏折,绕过中心的Nbss相;图 6(b)为共晶组织中的裂纹扩展,裂纹大致沿着晶界或相界扩展,有部分Nb5Si3相和Nbss相发生穿晶断裂。

|

图 6 铸态铌硅材料的室温断裂裂纹扩展形貌(C5合金) (a)裂纹在板条状硅化物中的扩展;(b)裂纹在共晶组织中的扩展 Fig. 6 Morphology of room temperature fracture expansion(C5 alloy) (a)fracture expansion in lath-like Nb5Si3 phase;(b)fracture expansion in eutectic structure |

板条状硅化物的断裂呈穿晶断裂特征,但裂纹在硅化物内部并不向中心的Nbss相扩展;而共晶组织的断裂更趋向于沿晶断裂。这种特殊的断裂特征与铌硅材料微观组织组成部分的力学性能有关,在铸态铌硅材料中,固溶体相Nbss韧性最好,硅化物相Nb5Si3,Nbss/Nb5Si3相界、晶界的韧性较差。在裂纹扩展过程中,裂纹尖端前沿的形变量最大,当区域内Nb5Si3相较多,晶界相界较少(如板条状硅化物)时,处在裂纹尖端前沿的Nb5Si3相很容易发生断裂,而当裂纹从Nb5Si3相接近大块Nbss相时(如图 6(a)中硅化物心部的Nbss相),由于Nbss良好的韧性,处在裂纹尖端前沿依然不发生断裂,而裂纹附近的Nb5Si3相尽管处在形变量较小的区域,却因其较差的韧性,发生断裂,并引导裂纹改变方向,直至穿越整个Nb5Si3相;当塑形变形区域内晶界相界大幅增多,Nb5Si3相比例较少时(如共晶组织),晶界相界出现在裂纹尖端前沿的概率 大幅提升,故细小的共晶组织断裂过程更趋向于沿晶断裂。稀土元素对裂纹扩展的影响难以测定,添加稀土后合金出现了以La2O3为主的稀土氧化物析出,稀土氧化物集中在晶界处,作为脆性的第二相粒子,La2O3颗粒对合金的韧性应是恶化作用,由于稀土元素具有良好的活性,固定合金中的O,N,S,H,Cl等间隙元素,稀土元素的净化作用可能提高了合金各相的韧性。

3 结论(1) 真空非自耗电弧熔炼铌硅材料纽扣锭宏观组织不均匀,存在大量铸造缺陷。微观组织由Nbss和Nb5Si3两相构成,组织形貌在纽扣锭不同部位差异较大。纽扣锭不同位置的两相组织结构不同,最外层的激冷区内连续相为Nbss,而中心的层片状组织连续相为Nb5Si3。

(2) 纽扣锭中普遍存在共晶晶胞和板条状晶胞,共晶晶胞中心为层片状的两相结构,外围呈“齿状”两相组织,晶胞间存在Ti的偏聚;板条状晶胞以粗大板条状Nb5Si3相为核心,外围为颗粒状或树枝状Nbss相。

(3) 对室温断裂韧度结果进行多元线性回归分析,得到回归方程为Kq=10.344+6.896La+2.993Sm,La和Sm的添加能够提升铌硅材料室温断裂韧度,La的作用更为明显,稀土元素的添加对铌硅材料微观组织没有明显影响。

(4) 添加稀土元素后铌硅材料断裂机制没有发生改变,稀土元素室温断裂裂纹在大块板条状硅化物中呈穿晶断裂,在共晶组织中更倾向于沿晶断裂。

| [1] | BEWLAY B P, JACKSON M R, ZHAO J C, et al. A review of very-high-temperature Nb-silicide-based composites[J]. Metallurgical and Materials Transactions:A,2003, 34 : 2043 –2052. DOI: 10.1007/s11661-003-0269-8 |

| [2] | 李嘉荣, 熊继春, 唐定中. 先进高温结构材料与技术[M]. 北京: 国防工业出版社, 2012 . |

| [3] | BEWLAY B P, JACKSON M R, ZHAO J C, et al. Ultrahigh-temperature Nb-silicide-based composite[J]. MRS Bulletin,2003, 28 (9) : 646 –653. DOI: 10.1557/mrs2003.192 |

| [4] | SEKIDO N, KIMURA Y, MIURA S, et al. Fracture toughness and high temperature strength of unidirectionally solidified Nb-Si binary and Nb-Ti-Si ternary alloys[J]. Journal of Alloy and Compounds,2006, 425 (1) : 223 –229. |

| [5] | HUANG Q, GUO X P, KANG Y W, et al. Microstructures and mechanical properties of directionally solidified multi-element Nb-Si alloy[J]. Progress in Natural Science:Materials International,2011, 21 (2) : 146 –152. DOI: 10.1016/S1002-0071(12)60048-3 |

| [6] | 康永旺, 曲士昱, 宋尽霞, 等. 定向凝固速率对Nb-Si系原位复合材料组织和性能的影响[J]. 金属学报,2008, 44 (5) : 593 –597. KANG Y W, QU S Y, SONG J X, et al. Effect of directional solidification rate on microstructures and properties of Nb-Si system in situ composites[J]. Acta Metallurgica Sinica,2008, 44 (5) : 593 –597. |

| [7] | 王勇, 郭喜平. 凝固速率对Nb-Ti-Si基合金整体定向凝固组织及固/液界面形态的影响[J]. 金属学报,2010, 46 (4) : 506 –512. WANG Y, GUO X P. Effect of solidifying rate on integrally directionally solidified microstructure and solid/liquid interface morphology of an Nb-Ti-Si base alloy[J]. Acta Metallurgica Sinica,2010, 46 (4) : 506 –512. DOI: 10.3724/SP.J.1037.2010.00506 |

| [8] | TIAN Y X, GUO J T, ZHOU L Z, et al. Microstructure and room-temperature fracture toughness of cast Nbss/Nb5Si3 composites alloyed with Hf[J]. Materials Letters,2008, 62 (17) : 2657 –2600. |

| [9] | TIAN Y X, GUO J T, ZHOU L Z, et al. Microstructures and mechanical properties of cast Nb-Ti-Si-Zr alloys[J]. Intermetallics,2008, 16 : 807 –812. DOI: 10.1016/j.intermet.2008.03.005 |

| [10] | GENG J, TSAKIROPOULOS P, SHAO G. Oxidation of Nb-Si-Cr-Al in situ composites with Mo, Ti and Hf additions[J]. Materials Science and Engineering:A,2006, 441 (1) : 26 –38. |

| [11] | MURAKAMI T, SASAKI S, ICHIKAWA K, et al. Oxidation resistance of powder compacts of the Nb-Si-Cr system and Nb3Si5Al2matrix compacts prepared by spark plasma sintering[J]. Intermetallics,2001 (9) : 629 –635. |

| [12] | 田玉新, 郭建亭, 周兰章. Dy对Nb-Nb5Si3共晶合金显微组织和力学性能的影响[J]. 金属学报,2008, 44 (5) : 589 –592. TIAN Y X, GUO J T, ZHOU L Z. Effect of Dy addition on microstructure and mechanical properties of Nb-Nb5Si3 eutectic alloy[J]. Acta Metallurgica Sinica,2008, 44 (5) : 589 –592. |

| [13] | 艾秀兰, 李英民. 稀土元素对Al-Mg2Si合金组织及性能的影响[J]. 铸造,2008, 54 (3) : 238 –240. AI X L, LI Y M. Influence of RE on microstructure and mechanical property of Al-Mg2Si alloy[J]. Foundry,2008, 54 (3) : 238 –240. |

| [14] | 郭建亭, 袁超, 侯介山. 稀土元素在NiAl合金中的作用[J]. 金属学报,2008, 44 (5) : 513 –520. GUO J T, YUAN C, HOU J S. Effect of rare earth elements on NiAl-based alloys[J]. Acta Metallurgica Sinica,2008, 44 (5) : 513 –520. |

| [15] | 李美栓. 金属的高温腐蚀[M]. 北京: 冶金工业出版, 2001 . |

| [16] | 张文彤. SPSS统计分析高级教程[M]. 北京: 高等教育出版社, 2004 . |

| [17] | PUNCREOBUTR C, PHILLION A B, FIFE J L, et al. In situ quantification of the nucleation and growth of Fe-rich intermetallics during Al alloy solidification[J]. Acta Materialia,2014, 79 : 292 –303. DOI: 10.1016/j.actamat.2014.07.018 |

2016, Vol. 44

2016, Vol. 44