文章信息

- 冷建成, 张辉, 周国强, 吴泽民

- LENG Jian-cheng, ZHANG Hui, ZHOU Guo-qiang, WU Ze-min

- 再制造抽油杆疲劳寿命评估的磁记忆检测实验研究

- Experimental Research on Predicting Fatigue Life of Remanufacturing Sucker Rod by Magnetic Memory Testing

- 材料工程, 2016, 44(9): 103-108

- Journal of Materials Engineering, 2016, 44(9): 103-108.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.09.016

-

文章历史

- 收稿日期: 2015-11-01

- 修订日期: 2016-03-04

每年,我国各油田都有大量的抽油杆需要报废或更换,而更换下来的旧抽油杆大部分经过修复后仍可再利用。再制造工程的提出[1, 2],为废旧抽油杆“变废为宝”提供了用武之地。

再制造工程的第一个环节是判断废旧零部件是否具有可再制造性,即借助于各种检测技术和方法对再制造毛坯进行损伤程度评估和剩余寿命预测;然而,由于退役抽油杆损伤失效形式的复杂性和不确定性,采用无损检测技术进行寿命评估比新产品更为困难。姜怀芳等[3]针对旧抽油杆设计了一套基于漏磁检测原理的无损检测系统,提出了抽油杆杆体表面缺陷的检测、分类以及轴向定位的方法。何存富等[4]利用空心抽油杆管道中的导波频散曲线和自行设计的环状传感器实现了抽油杆表面缺陷的有效检测。谭英杰等[5]研制了抽油杆电涡流自动检测台,实现了抽油杆的全自动连续缺陷检测,提高了抽油杆缺陷检测精度。

上述研究方法对已经存在的宏观缺陷效果明显,但对于应力集中和微小损伤的检测却无能为力,这就使得评估再制造毛坯的剩余寿命存在诸多困难。金属磁记忆检测是近年来迅速发展起来的一门新技术,通过对表面磁场的检测,就可对构件的应力状态和应力集中区域作出判断,从而达到诊断的目的[6]。徐滨士院士课题组探讨了磁记忆技术用于再制造毛坯寿命评估的初步应用,并深入研究了利用该技术来预测疲劳裂纹萌生寿命和疲劳裂纹扩展寿命的方法与途径[7, 8]。徐成通过磁记忆检测对退役抽油杆在疲劳载荷状态下的应力集中、微观缺陷和宏观缺陷等进行了分类,实现了再制造抽油杆的毛坯筛选及成品质量评估[9]。但目前由于法向分量Нy信号存在正负号跃变、过零点、易于捕捉及分析等特点,大多磁记忆检测只采集Нy信号。事实上,切向分量Нx和法向分量Нy信号是一对孪生变量,在疲劳损伤演变中均会呈现相应的特征信号。为此,本工作将采集法向分量Нy和切向分量Нx两个方向的信号进行分析,并分别提出表征抽油杆断前信息和预测疲劳寿命的综合指标,为再制造毛坯寿命评估提供一种新思路。

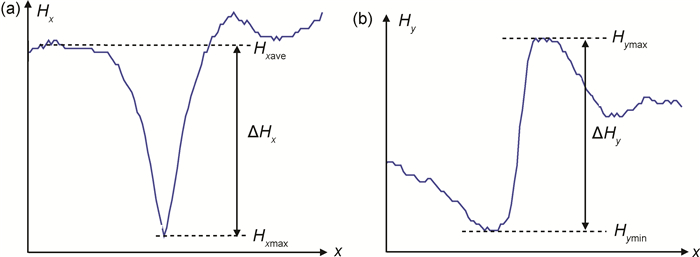

1 金属磁记忆检测原理金属磁记忆检测主要基于磁机械效应,铁磁性构件在载荷和地磁场共同作用下,在应力集中区会发生具有磁致伸缩性质的磁畴定向和不可逆的重新取向,这种磁状态的不可逆变化在工作载荷消除后会保留下来,而且与曾经受到的最大应力有关,这种表面剩磁状态记忆着金属内部的应力集中区和微观缺陷位置[8]。如图 1所示,在应力集中区和微观缺陷位置,磁场的切向分量Нx出现最值、法向分量Нy具有改变符号且过零点的信号特征。

|

图 1 金属磁记忆检测原理 (a)切向信号;(b)法向信号 Fig. 1 Testing principle of metal magnetic memory (a)tangential signal; (b)normal signal |

为了便于后文引用,这里引入两个概念:切向幅值ΔHx和法向峰峰值ΔHy。

其中,切向幅值ΔHx定义为切向最值Hxmax与切向平均值Hxave差的绝对值,如式(1)所示。

|

(1) |

式中:Hxmax为切向最值;Hxave为切向平均值。

法向峰峰值ΔHy定义为法向最大值Hymax与法向最小值Hymin之差,如式(2)所示。

|

(2) |

式中:Hymax为法向最大值;Hymin为法向最小值。

2 实验设备及检测方案 2.1 试件准备实验选用中间带有预制车削沟槽的抽油杆试件,直接取自工程应用的20CrMo钢D级Φ19抽油杆,屈服强度σs=685MPa,抗拉强度σb=885MPa。由于受疲劳试验机空间限制,抽油杆试件仅杆体部分缩短至330mm,其他部分与API规格尺寸完全相同。

实验选用了7组试件,其形状和尺寸如图 2所示,其中为了模拟应力集中,在试件正中间车削加工1个宽5mm、深2.5mm的环形圆弧凹槽。实验前每间隔90°沿杆体画4条轴向测量路径以备检测用,其中测量路径以预制沟槽为中心设为120mm。

|

图 2 抽油杆试件 Fig. 2 The specimen of sucker rod |

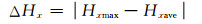

由于试件经加工后表面剩余磁场分布不均,为了消除初始剩余磁场的干扰,利用TC-2退磁器进行退磁处理[10],退磁前后的磁信号如图 3所示,可见退磁后磁信号除沟槽处其他部分均在地磁场值附近,而沟槽应力集中处漏磁场畸变信号明显。

|

图 3 退磁前后磁信号 (a)切向信号;(b)法向信号 Fig. 3 Magnetic signals before and after demagnetization (a)tangential signal; (b)normal signal |

拉-拉疲劳实验在QBG-300高频疲劳试验机上进行,其主要用于测定金属及其合金材料在室温状态下的拉伸、压缩或交变负荷的疲劳性能实验。高频疲劳试验机为微机控制,最大静负荷为±300kN,动负荷为180kN,其工作原理基于电磁谐振,即试件与上、下夹具和试验机组成一个质量-弹簧系统,当电磁铁的激励信号频率与该系统的固有频率相同时产生共振,记录显示共振频率约为104Hz。

磁信号检测采用TSC-2M-8应力集中磁检测仪,配备新型双向2M型传感器,可同时测量磁场的切向分量Нx和法向分量Нy。

2.3 实验方案检测在室温环境下进行,环境磁场主要为地磁场。首先将抽油杆试件装夹在疲劳试验机上,施加静载Fs=30kN,动载Fd=24kN。由于微机控制软件设置至少循环1000次才能停机,基于疲劳初期和后期阶段增加磁信号测量次数、疲劳循环中间阶段适当延长循环间隔再停机检测的原则,每循环至预定周次停机,卸静载后沿测量路径进行磁信号检测,注意检测探头匀速移动,并保证提离值固定为2mm;同时借助低倍放大镜跟踪观察并记录试件是否形成裂纹及开始扩展情况,直至试件断裂,整个过程都在疲劳试验机上完成。

3 实验结果实验结果发现7组试件的寿命并不相同,但其磁信号的变化规律具有一致性,现以5#杆为例进行说明。

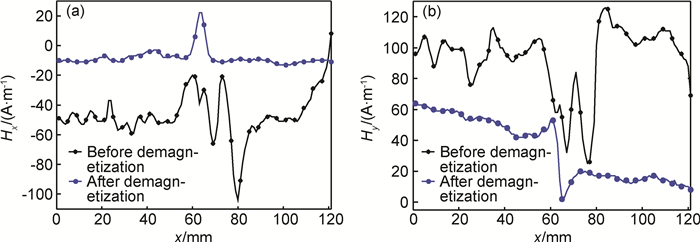

3.1 加载前后的磁信号变化加载前后磁信号的变化曲线如图 4所示,加载前由于预制沟槽的存在,切向和法向磁信号在缺陷位置出现异常波。

|

图 4 加载前后磁信号 (a)切向信号;(b)法向信号 Fig. 4 Magnetic signals before and after loading (a)tangential signal; (b)normal signal |

与加载前相比,试件循环1000次时切向和法向的磁信号已发生显著变化:切向曲线波峰反向,曲线整体向下平移;法向曲线形貌反向,曲线整体趋于平缓。

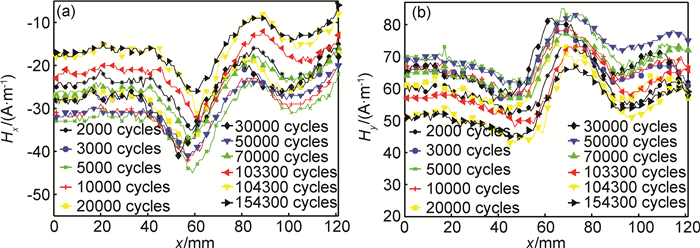

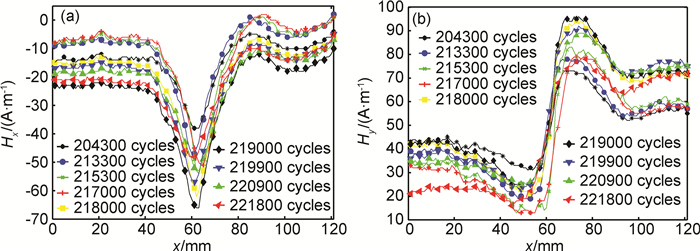

3.2 循环过程中的磁信号变化前期阶段磁信号的变化曲线如图 5所示,切向和法向磁记忆信号趋于稳定,曲线整体上下跳变,切向和法向异常波幅值均不断增加,切向幅值从23.7A/m增加到42.7A/m,法向峰峰值从42A/m增加到70A/m。

|

图 5 前期阶段磁信号 (a)切向信号;(b)法向信号 Fig. 5 Magnetic signals in the initial stage (a)tangential signal; (b)normal signal |

后期阶段磁信号的变化曲线如图 6所示,切向和法向异常波幅值迅速减小,发现此阶段正好伴随着宏观裂纹的扩展,切向幅值从42.7A/m减小到19.5A/m,法向峰峰值从70A/m减小到55A/m。

|

图 6 后期阶段磁信号 (a)切向信号;(b)法向信号 Fig. 6 Magnetic signals in the last stage (a)tangential signal; (b)normal signal |

断裂前后磁记忆信号的变化曲线如图 7所示,可以看出,经过223400次循环后,试件在预制缺陷处断裂。与断裂前最后一次测量(循环222400次)的磁信号相比,断裂后切向异常波和法向异常波均反向,异常波波幅显著增大,切向幅值从19.5A/m突然增加到226A/m,而法向峰峰值从42A/m增加到323A/m。

|

图 7 断裂前后磁记忆信号 (a)切向信号;(b)法向信号 Fig. 7 Magnetic signals before and after fracture (a)tangential signal; (b)normal signal |

抽油杆产生疲劳破坏,大致要经历裂纹成核或萌生、微观裂纹扩展、宏观裂纹扩展和裂纹失稳扩展等阶段。由于裂纹失稳后快速扩展而瞬间断裂,因此如果能够捕捉到宏观裂纹扩展阶段将对剩余寿命评估意义重大。

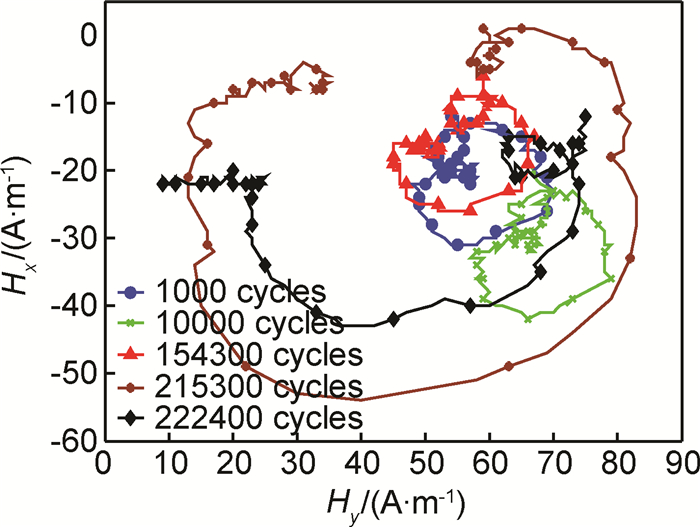

由上述分析可知,磁记忆信号随着整个疲劳循环过程都有不同的变化,为了综合考虑切向和法向两个正交矢量,引入李萨如图来定性评估疲劳寿命[11, 12],如图 8所示。

|

图 8 不同疲劳寿命所对应的李萨如图 Fig. 8 Lissajous figures corresponding to different fatigue life |

从图 8中不难发现,在疲劳循环前期阶段,李萨如图形成封闭区域,所围成的面积基本不变;当循环至154300次以后,李萨如图面积开始变大,而且图形由完全封闭变为不完全封闭,此过程对应着微观裂纹的扩展。随着疲劳循环继续进行,当循环到215300次时,李萨如图所涵盖的局部闭合区域面积达到最大,此过程正好对应着宏观裂纹的扩展;之后李萨如图逐步减小,试件产生失稳扩展而很快断裂。

可见,根据切向和法向相互正交磁场矢量合成的李萨如图可以定性判断疲劳寿命的不同发展阶段,而非闭合图形面积达到最大时就意味着试件即将破坏,可作为捕捉断前信息的临界信号特征。

5 抽油杆疲劳寿命量化评估的磁记忆信号特征提取为了进一步研究磁记忆信号随循环次数的变化规律,在前文提到的切向幅值ΔHx和法向峰峰值ΔHy特征参数的基础上,增加切向法向合成磁场梯度最大值|Kxy|max指标来预测疲劳寿命。

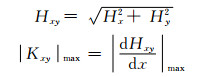

切向法向合成磁场梯度最大值|Kxy|max定义为:

|

(3) |

式中Hxy为切向法向合成磁场强度。

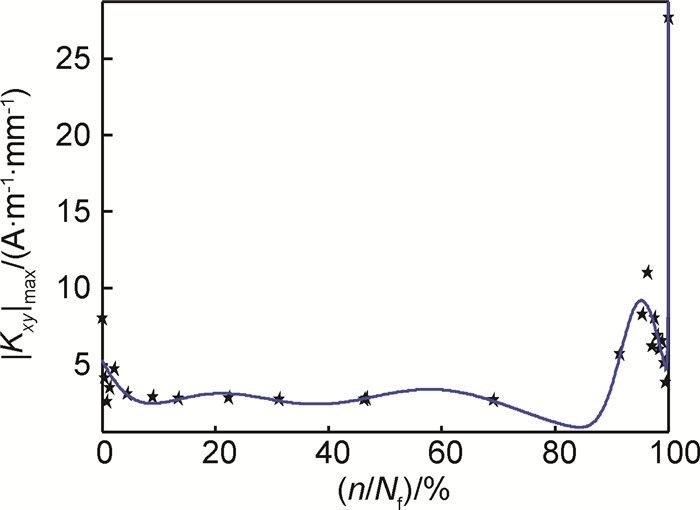

图 9给出了切向法向合成磁场梯度最大值|Kxy|max随归一化寿命

|

图 9 切向法向合成磁场梯度最大值|Kxy|max随归一化寿命的变化 Fig. 9 Variation of maximum value of synthetic magnetic field gradient with normalized life |

由图 9可知,切向法向合成磁场梯度最大值|Kxy|max随归一化寿命的变化可以将整个疲劳演变过程划分为4个阶段:第Ⅰ阶段,约占寿命Nf的0.5%~1.5%,|Kxy|max出现明显的波动,总体略有下降;此后进入第Ⅱ阶段,约占90%Nf,是疲劳损伤缓慢演变的主要阶段,此阶段磁信号基本稳定不变。第Ⅲ阶段,约占5%~10%Nf,特征参数快速增加,分析其原因为试件此时已从微观裂纹逐步发展为宏观裂纹,导致试件内部应力分布明显不均匀,在预制缺陷处应力显著集中,磁信号快速增加[13]。第IV阶段,约占1%~3%Nf,特征参数迅速减小,其原因是裂纹断面形成N, S极而引起与磁化强度相反的退磁场[14, 15],外在表现为宏观裂纹的失稳扩展,经测量沿抽油杆的外径周长裂纹长度由约5mm扩展到40mm。最后突然断裂,|Kxy|max瞬间急剧增大。

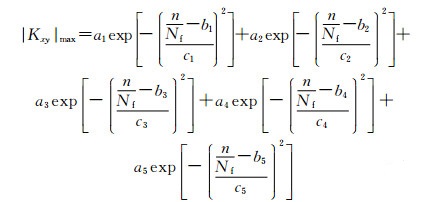

可见,切向法向合成梯度最大值与疲劳寿命的不同阶段存在着对应关系,为了进一步量化评估|Kxy|max参数,采用高斯函数拟合得到其与疲劳寿命之间的量化关系如式(4)所示。

|

(4) |

式中:各系数分别为a1=1.8×1015, b1=104.9, c1=0.8733, a2=11.79, b2=-10.47, c2=10.6, a3=9.004, b3=95.26, c3=5.207, a4=2.959, b4=19.69, c4=17.62, a5=3.364, b5=58.27, c5=21.75。

相应的拟合曲线如图 10所示,可用于预测抽油杆的疲劳寿命。

|

图 10 |Kxy|max参数与疲劳寿命  |

(1)加载前后,切向和法向信号形貌均反向,切向信号整体向下平移;前期阶段切向和法向信号趋于稳定,后期阶段切向和法向异常波幅值迅速减小,发现恰好伴随着宏观裂纹的扩展;断裂前后,切向和法向异常波均反向,异常波波幅显著增大。

(2)抽油杆试件在疲劳循环过程中,李萨如图由完全封闭变为不完全封闭,所围区域面积由开始变大到最大后再逐步减小,可用于定性判断疲劳寿命的不同发展阶段,其中非闭合图形面积达到最大时预示着试件濒临断裂。

(3)提出了切向法向合成磁场梯度最大值作为抽油杆疲劳寿命量化评估的特征参数,并建立了其与归一化寿命之间的关系模型,为退役抽油杆的疲劳寿命定量评估提供了一种新思路。

| [1] | 徐滨士, 张伟, 马世宁, 等. 面向21世纪的绿色再制造[J]. 中国表面工程,1999, 12 (4) : 1 –4. XU B S, ZHANG W, MA S N, et al. Green remanufacturing towards the 21st century[J]. China Surface Engineering,1999, 12 (4) : 1 –4. |

| [2] | SMUROV I. Laser cladding and laser assisted direct manufacturing[J]. Surface & Coatings Technology,2008, 202 (18) : 4496 –4502. |

| [3] | 姜怀芳, 杨芸, 冯搏, 等. 再制造抽油杆高精度漏磁无损检测系统[J]. 石油机械,2014, 42 (1) : 79 –83. JIANG H F, YANG Y, FENG B, et al. High-precision MFL nondestructive detection system for remanufactured sucker rod[J]. China Petroleum Machinery,2014, 42 (1) : 79 –83. |

| [4] | 何存富, 李颖, 吴斌, 等. 空心抽油杆的超声导波检测[J]. 无损检测,2005, 27 (10) : 538 –541. HE C F, LI Y, WU B, et al. Ultrasonic inspection of hollow sucker rod by guided waves[J]. Nondestructive Testing,2005, 27 (10) : 538 –541. |

| [5] | 谭英杰, 韩国有, 董喜贵. 抽油杆电涡流自动检测台设计[J]. 油气田地面工程,2008, 27 (12) : 34 –36. TAN Y J, HAN G Y, DONG X G. Design of eddy current automatic test bench for sucker rod[J]. Oil and Gas Field Surface Engineering,2008, 27 (12) : 34 –36. |

| [6] | DUBOV A A. A study of metal properties using the method of magnetic memory[J]. Metal Science and Heat Treatment,1997, 39 (9) : 401 –405. DOI: 10.1007/BF02469065 |

| [7] | 董世运, 徐滨士, 董丽虹, 等. 金属磁记忆检测技术用于再制造毛坯寿命预测的试验研究[J]. 中国表面工程,2006, 19 (5) : 71 –75. DONG S Y, XU B S, DONG L H, et al. Experiment research on metal magnetic memory methods for life prediction of remanufacturing old parts[J]. China Surface Engineering,2006, 19 (5) : 71 –75. |

| [8] | DONG L H, XU B S, XUE N, et al. Development of remaining life prediction of crankshaft remanufacturing core[J]. Advances in Manufacturing,2013, 1 (1) : 91 –96. DOI: 10.1007/s40436-013-0004-7 |

| [9] | 徐成.基于磁记忆技术的再造抽油杆检测与评估[D].大庆:东北石油大学, 2012. XU C.Detection and evaluation of remanufactured pumping rod based on magnetic memory monitoring technique[D].Daqing:Northeast Petroleum University, 2012. http://cdmd.cnki.com.cn/article/cdmd-10220-1012432146.htm |

| [10] | LENG J C, XU M Q, ZHOU G Q, et al. Effect of initial remanent states on the variation of magnetic memory signals[J]. NDT & E International,2012, 52 : 23 –27. |

| [11] | 任吉林, 孙金立, 周培, 等. 磁记忆二维检测的研究与工程应用[J]. 机械工程学报,2013, 49 (22) : 9 –15. REN J L, SUN J L, ZHOU P, et al. Engineering application prospect and research on magnetic memory in two-dimensional testing[J]. Journal of Mechanical Engineering,2013, 49 (22) : 9 –15. |

| [12] | 周培, 任吉林, 孙金立, 等. 李萨如图在磁记忆二维定量检测中的应用[J]. 航空学报,2013, 34 (8) : 1990 –1997. ZHOU P, REN J L, SUN J L, et al. Application of Lissajous figure in two-dimensional magnetic memory detection[J]. Acta Aeronautica et Astronautica Sinica,2013, 34 (8) : 1990 –1997. |

| [13] | WANG H P, DONG L H, DONG S Y, et al. Fatigue damage evaluation by metal magnetic memory testing[J]. Journal of Central South University,2014, 21 (1) : 65 –70. DOI: 10.1007/s11771-014-1916-5 |

| [14] | DONG L H, XU B S, DONG S Y, et al. Monitoring fatigue crack propagation of ferromagnetic materials with spontaneous abnormal magnetic signals[J]. International Journal of Fatigue,2008, 30 (9) : 1599 –1605. DOI: 10.1016/j.ijfatigue.2007.11.009 |

| [15] | 金宝, 邸新杰, 张建军, 等. 疲劳裂纹扩展的金属磁记忆信号特征[J]. 材料工程,2014 (11) : 102 –106. JIN B, DI X J, ZHANG J J, et al. Metal magnetic memory signal feature of fatigue cracking propagation[J]. Journal of Materials Engineering,2014 (11) : 102 –106. |

2016, Vol. 44

2016, Vol. 44