文章信息

- 党莹樱, 赵新宝, 尹宏飞, 鲁金涛, 袁勇, 杨珍, 谷月峰

- DANG Ying-ying, ZHAO Xin-bao, YIN Hong-fei, LU Jin-tao, YUAN Yong, YANG Zhen, GU Yue-feng

- Inconel 740H合金750℃长期时效后的组织稳定性

- Microstructure Stability of Inconel 740H Alloy After Long Term Exposure at 750℃

- 材料工程, 2016, 44(9): 58-62

- Journal of Materials Engineering, 2016, 44(9): 58-62.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.09.009

-

文章历史

- 收稿日期: 2014-12-26

- 修订日期: 2016-03-24

近年来,针对日益突出的能源短缺及环境污染问题,高效率、清洁的超超临界技术在国际上获得广泛重视与应用。为了进一步提高热效率,同时大幅度降低CO2,NOx,SOx等的排放量,世界各国均将新一代超超临界机组的蒸汽温度制定在700℃及以上温度,预期使热效率突破50%,CO2等的排放量降低25%[1, 2]。在700℃级A-USC发电系统的设计中,锅炉末级过/再热器的耐热温度将高达740~760℃。在如此苛刻的条件下,传统的铁素体及奥氏体耐热钢已无法满足要求,对锅炉用管道材料,尤其是过/再热器管材料的研制已成为整个研究计划的核心。目前,国内外可用于750℃级部件的候选材料只有少数几种镍基、镍-钴基高温合金,如Inconel 740/740H,Haynes 282等[3-5]。

Inconel 740H(以下简称In 740H)是美国特殊金属公司(SMC,Huntington)在Inconel 740合金的基础上经过改进而获得的。与后者相比,In 740H提高了Al含量,降低了Nb,Ti,Si以及B等的含量,通过成分优化消除了G相和η相,并避免了在厚板焊接时出现HAZ液化裂纹[6]。In 740H在750℃/105h条件下的持久强度约为140MPa,高的强度可以使管壁减薄,降低成本,目前业界普遍认为该合金在所有候选材料中最具应用前景。然而,由于开发时间不长,现有文献中对其在高温下,特别是服役温度下的组织特点及长时力学性能的公开报道并不多。Chong等[7]研究了固溶态In 740H在750℃时效3000h后显微组织的变化趋势,指出随着时效时间的延长,γ′与M23C6相的质量分数略有增加,MC相的相参量基本无变化。

然而,上述报道中的合金在长期时效之前只进行了固溶处理,并没有进行后续的中温处理。In 740H作为一种沉淀强化型合金,目前的标准热处理工艺为高温固溶处理+中温时效,其中在中温时效时析出γ′和M23C6相,在固溶处理时只有一次MC相析出,因此有必要对经标准热处理的合金进行相关实验,分析组织及力学性能的变化趋势。此外,为了打破技术壁垒,降低成本,电力行业一直致力于电站用先进耐热材料的国产化。基于以上两点,本工作以国内自行试制的In 740H合金为研究对象,利用热力学模拟和实验相结合的方法研究经标准热处理的合金在近似服役温度条件下的显微组织及硬度演变规律,其结果将为该类合金的国产化及国内700℃超超临界自主合金的研发提供指导。

1 实验材料与方法实验用In 740H合金由国内某大型钢厂生产提供,规格为Φ50.8mm×8mm,供货状态为固溶态(固溶温度1150℃),成品钢管的化学成分及室温拉伸性能分别如表 1,2所示。为研究该合金经标准热处理后的组织演变规律,对所有试样在供货态的基础上进行中温处理,热处理制度为800℃/16h,空冷。随后,采用箱式电阻炉在750℃进行500, 935, 3000h的长期无应力时效处理。

| Alloy | C | Si | Mn | P | S | Cr | Co | Al | Ti | Nb | Mo | Fe | Cu | Ni |

| Tested | 0.030 | 0.05 | 0.02 | 0.005 | 0.002 | 24.50 | 20.35 | 1.47 | 1.27 | 1.26 | 0.30 | 0.10 | 0.02 | Bal |

| ASME | 0.005 | 1.00 | 1.00 | 0.030 | 0.030 | 23.50 | 15.00 | 0.20 | 0.50 | 0.50 | 2.00 | 3.00 | 0.50 | Bal |

| 0.080 | Max | Max | Max | Max | 25.50 | 22.00 | 2.00 | 2.50 | 2.50 | Max | Max | Max |

| Alloy | Tensile property | |||

| σb/MPa | σ0.2/MPa | Elongation/% | Reduction of area/% | |

| Tested | 777.5 | 340.0 | 65.8 | 75.0 |

合金一般组织的显示采用硫酸铜盐酸水溶液,γ′相形貌的显示采用硝酸氢氟酸甘油混合溶液。利用ZEISS-Imager.A1m型金相显微镜观察试样的微观组织并统计晶粒尺寸;在二次电子成像模式下,利用Hitachi S-4800型冷场发射高分辨扫描电镜观察试样中的析出相,由附带的能谱分析仪对其成分进行测定;利用MHVD-1000IS型维氏硬度计对合金的显微硬度进行测定,实验载荷0.98N,加载时间10s;此外,在文献[8]研究的基础上,利用JMatPro及其镍基高温合金数据库进行了新的热力学分析计算。

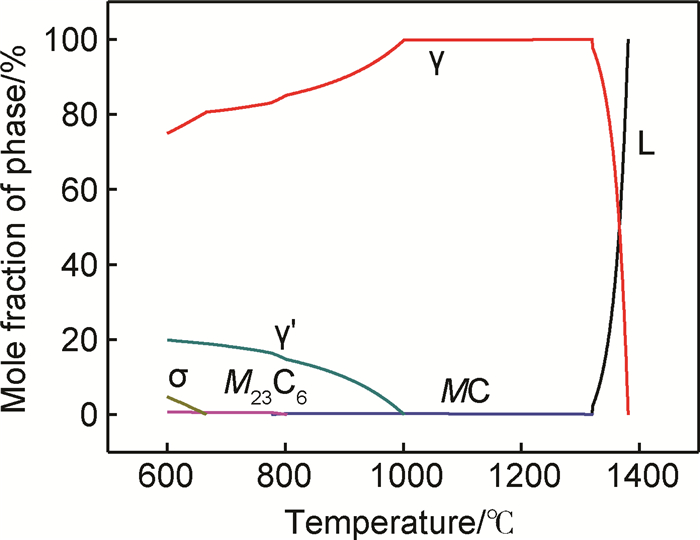

2 结果与讨论 2.1 热力学模拟以成品钢管的化学成分及热处理温度、时长作为输入条件,对In 740H进行热力学分析。平衡状态下各相摩尔分数与温度的关系如图 1所示。可以看出,γ′,M23C6及σ相的析出温度依次为1000,802, 66alloy6℃。鉴于该合金的最终热处理温度为800℃,设计的运行温度为750℃,因此合金在使用过程中出现σ相的倾向较小,在运行过程中不会因为出现大量σ相而导致力学性能明显下降。表 3为模拟合金800℃平衡态下的各相成分。由表 3可见,对于In 740H合金而言,γ′的主要构成元素是Ni和Al,其中部分Ni会被Co,Cr取代而部分Al则被Nb,Ti取代;M23C6由Cr与C构成,合金中添加了少量Mo元素,因此Mo会取代部分Cr;MC的化学式可以写作(Nb, Ti)C。

|

图 1 In 740H合金平衡态组织 Fig. 1 Equilibrium microstructure of In 740H |

| Phase | Al | Co | Cr | Cu | Fe | Mn | Mo | Nb | Si | Ti | C | Ni |

| γ | 1.55 | 21.62 | 30.84 | 0.02 | 0.12 | 0.02 | 0.20 | 0.12 | 0.11 | 0.26 | 0.01 | Bal |

| γ′ | 11.59 | 7.06 | 1.83 | 0.02 | 0.01 | 0.00 | 0.01 | 3.68 | 0.04 | 8.30 | — | Bal |

| M23C6 | - | 3.32 | 69.33 | - | 0.01 | 0.00 | 4.09 | 0.00 | - | 0.00 | 20.69 | Bal |

| MC | - | - | 0.12 | - | - | - | 0.02 | 42.94 | - | 9.18 | 47.74 | - |

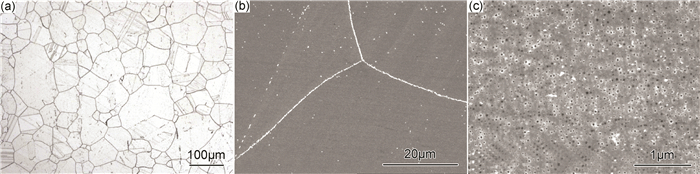

图 2为In 740H管材经1150℃/1h,WQ+800℃/16h,AC热处理后的显微组织。对图 2(a)的统计表明合金的平均晶粒尺寸约为65μm,晶粒度为4级。由图 2(b), (c)可见标准热处理态试样的基本组织主要由奥氏体基体+沿晶界析出的碳化物+晶内析出的γ′及少量碳化物等组成。其中,对晶界析出相颗粒的SEM-EDS成分测定表明其为富Cr的碳化物,结合热力学模拟结果可判断其为(Cr, Mo)23C6;在晶内呈弥散分布的球状析出相为合金的主要强化相γ′,平均尺寸约为29nm,细小的γ′可以有效地阻碍位错的运动,显著提高合金的力学性能。

|

图 2 In 740H管材经标准热处理后的显微组织(a)OM;(b)晶界M23C6SEM照片;(c)晶内γ′SEM照片 Fig. 2 Typical microstructure of In 740H after standard heat treatment (a)OM micrograph; (b)SEM micrograph showing grain boundaries decorated by M23C6; (c)SEM micrograph showing fine γ′ dispersed in matrix |

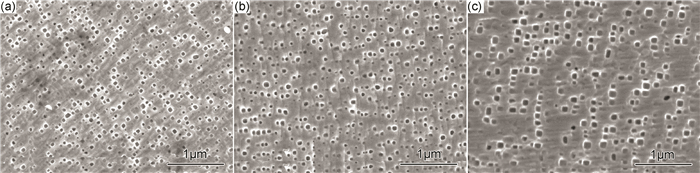

在现有700℃超超临界机组锅炉关键部件候选合金中,In 740H中γ′相的数量最多(约为15%),持久强度最高。对于此类沉淀强化型合金而言,γ′的演化规律直接影响合金的力学性能。图 3为合金依次经750℃/500,935,3000h等温时效处理后γ′相的显微形貌。

|

图 3 750℃长期时效后γ′相的二次电子像(a)500h;(b)935h;(c)3000h Fig. 3 Secondary electron images of γ′ after long term exposure at 750℃ (a)500h;(b)935h;(c)3000h |

由图 3可知,随着时效时间的延长,γ′相由球状向立方状转变,与基体的共格性逐渐消失,这一点与其他候选合金有所不同,符锐等的研究也证实了这一变化[8]。对大量γ′尺寸的统计结果表明,合金经750℃/500,935,3000h等温时效后,γ′粒子的平均直径分别为53,65,91nm。文献[7]中报道了固溶态In 740H在750℃时效100~3000h后γ′的粗化规律,与本工作标准热处理态合金在近似同等实验条件下γ′尺寸的比较如图 4所示。可以看出,当时效时间小于1000h时,固溶态与标准热处理态合金γ′尺寸的变化趋势基本一致,随着时效时间进一步延长,固溶态合金中γ′长大速率变缓,不再符合LSW熟化理论,而经标准热处理后再时效的合金中γ′的粗化则始终较好地符合该理论,即满足r3∝t关系。由平衡相图可知,对In 740H而言,γ′的析出温度约为1000℃,表明固溶态合金中无γ′相存在;因此,在时效初期合金处于欠时效状态,此时γ′相参量的变化主要为数量的增加;经800℃中温时效处理的合金中γ′相数量已基本趋于平衡,在长期时效过程中γ′相参量的变化主要为尺寸的增加,γ′相小粒子溶解,大粒子长大,从而降低总的界面能,外在表现为在相同的放大倍数下γ′总粒子数不断减少,单个粒子尺寸不断增大。两种状态下γ′相长大动力学的不同导致其尺寸的差异,这一点在长期时效中尤为明显。

|

图 4 In 740H合金750℃长期时效过程中γ′的长大规律 Fig. 4 Coarsening of γ′ in In 740H alloy during long term exposure at 750℃ |

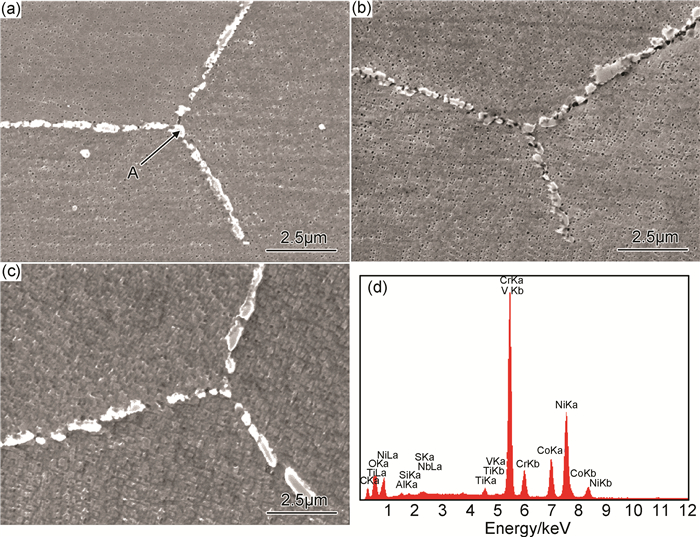

在高温低应力条件下,候选合金的断裂方式多为沿晶断裂[9-11],表明晶界是其强度的薄弱环节;因此,在关注主要强化相γ′演变的同时,亦须加强对晶界碳化物的分析。图 5为合金经不同时间时效处理后晶界处显微组织的二次电子像。对晶界析出相的能谱分析,结合热力学模拟判断其依然为富Cr的M23C6型碳化物,没有析出新相,亦没有发生M23C6向其他相的转化。此类合金的晶界处密集分布着M23C6颗粒,可以有效地阻碍晶界滑移,减少孔洞的形核和生长倾向,显著提高断裂寿命,而宽而连续的M23C6有利于裂纹的传播,导致材料性能下降[12]。从图 5可以看出,随着时效时间的延长,该相在晶界呈断续状分布,尺寸未发生明显变化,表明该相在长期时效过程中粗化速率较慢,稳定性良好。

|

图 5 750℃长期时效后晶界M23C6相的二次电子像(a)500h;(b)935h;(c)3000h;(d)图(a)中A点的EDS谱图 Fig. 5 Secondary electron images of M23C6 along grain boundaries after long term exposure at 750℃ (a)500h;(b)935h;(c)3000h;(d)EDS spectrogram of point A in fig.(a) |

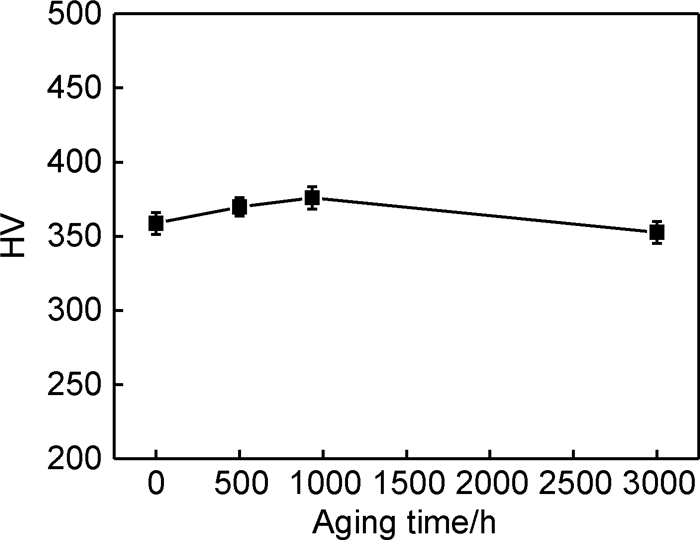

标准热处理态及750℃时效态试样显微硬度的变化趋势如图 6所示。可以看出,随着时效时间的延长,合金的显微硬度呈现出先升高后下降的趋势。产生上述现象的原因与晶内γ′相数量、尺寸等的变化密不可分。In 740/740H在长期时效过程中γ′相数量的增加幅度较小,相尺寸的长大速率相对较快,因此影响其硬度的主要为相尺寸的变化。Chong等[7]利用位错理论对In 740H合金中γ′的最佳尺寸进行了理论计算,指出当γ′的尺寸约为50nm时对合金强化效果最好,外在表现为屈服强度在此时达到最大值,此后则不断下降。本工作中显微硬度的变化与文献报道中屈服强度的变化趋势基本一致,表明对于国产In 740H合金最理想的γ′尺寸在50~60nm左右,也从另一方面说明该合金的屈服强度与显微硬度成正比关系,这一点与CMSX-4等镍基高温合金及TP304,316等奥氏体不锈钢相类似[13, 14]。从热处理态到750℃/3000h时效态,合金显微硬度虽有变化,但其波动范围较小,始终保持在350~380HV的范围内,体现了合金良好的组织稳定性。

|

图 6 In 740H合金显微硬度随时效时间的变化趋势 Fig. 6 Variation in microhardness of In 740H alloy with exposure time |

(1) 合金主要析出相为晶内弥散分布的γ′及晶界呈断续状分布的M23C6;在长期无应力时效过程中,γ′粗化符合LSW熟化理论,(Cr, Mo)23C6尺寸变化不明显。

(2) 合金在750℃时效近1000h后,γ′尺寸约为50~60nm,此时其强化效果最好;随着时效时间的延长,显微硬度呈现出先上升后下降的变化趋势,但其波动范围较小,始终保持在350~380HV范围内。

(3) 合金在750℃/3000h时效条件下的组织稳定性较好,可用于进一步进行持久等长时力学性能的检验。

| [1] | VISWANATHAN R, HENRY J F, TANZOSH J, et al. US program on materials technology for ultra-supercritical coal power plants[J]. Journal of Materials Engineering and Performance,2005, 14 (3) : 281 –292. DOI: 10.1361/10599490524039 |

| [2] | FUKUDA M, SAITO E, SEMBA H, et al.Advanced USC technology development in Japan[A].Proceedings of 6th International Conference Advances in Materials Technology for Fossil Power Plants[C].Sante Fe, United States:ASM International, 2011.325-341. |

| [3] | ZHAO S, XIE X, SMITH G D, et al. Microstructural stability and mechanical properties of a new nickel-based superalloy[J]. Materials Science and Engineering:A,2003, 355 (1) : 96 –105. |

| [4] | VISWANATHAN R, COLEMAN K, SHINGLEDECKER J, et al.Boiler materials for ultra supercritical coal power plants[R].United States:Materialsence, 2006. |

| [5] | PIKE L M, WEATHERILL A E.HAYNES® 282TM alloy:a new wrought superalloy designed for improved creep strength and fabricability[A].Proceedings of ASME Turbo Expo 2006:Power for Land, Sea, and Air[C].Barcelona, Spain:American Society of Mechanical Engineers, 2006.1031-1039. |

| [6] | 赵双群, 谢锡善, 董建新.700℃超超临界燃煤电站用镍基高温合金Inconel 740/740H的组织与性能[A].第九届电站金属材料学术年会论文集[C].上海:中国动力工程学会, 2011.278-288. ZHAO S Q, XIE X S, DONG J X.Microstructure and properties of nickel based Inconel 740/740H for 700℃ ultra-supercritical coal power plants[A].Proceedings of the 9th Annual Conference on Power Metal Materials[C].Shanghai:CSPE, 2011.278-288. |

| [7] | CHONG Y, LIU Z D. Microstructure evolution and mechanical properties of Inconel 740H during aging at 750℃[J]. Materials Science and Engineering:A,2014, 589 : 153 –164. DOI: 10.1016/j.msea.2013.09.076 |

| [8] | 符锐, 林富生, 赵双群, 等. Inconel 740H主要强化元素对热力学平衡相析出行为的影响[J]. 动力工程学报,2013, 33 (5) : 405 –412. FU R, LIN F S, ZHAO S Q, et al. Influence of strengthening elements on precipitation of thermodynamic equilibrium phases in Inconel alloy 740H[J]. Journal of Chinese Society of Power Engineering,2013, 33 (5) : 405 –412. |

| [9] | WANG W Z, HONG H U, KIM I S, et al. Influence of γ'and grain boundary carbide on tensile fracture behaviors of Nimonic 263[J]. Materials Science and Engineering:A,2009, 523 (1) : 242 –245. |

| [10] | 肖旋, 赵海强, 王常帅, 等. B和P对GH984合金组织和力学性能的影响[J]. 金属学报,2013, 49 (4) : 421 –427. XIAO X, ZHAO H Q, WANG C S, et al. Effects of B and P on microstructure and mechanical properties of GH984 alloy[J]. Acta Metallurgica Sinica,2013, 49 (4) : 421 –427. DOI: 10.3724/SP.J.1037.2013.00002 |

| [11] | YUAN Y, ZHONG Z H, YU Z S, et al. Microstructural evolution and compressive deformation of a new Ni-Fe base superalloy after long term thermal exposure at 700℃[J]. Materials Science and Engineering:A,2014, 619 : 364 –369. DOI: 10.1016/j.msea.2014.09.095 |

| [12] | LIY Q, LIUJ Y. Interstitial Phase along Grain Boundaries of Superalloy[M]. Beijing: Metallurgical Industry Press, 1990 : 276 -288. |

| [13] | BUSBY J T, HASH M C, WAS G S. The relationship between hardness and yield stress in irradiated austenitic and ferritic steels[J]. Journal of Nuclear Materials,2005, 336 (2) : 267 –278. |

| [14] | TAKAKUWA O, KAWARAGI Y, SOYAMA H. Estimation of the yield stress of stainless steel from the Vickers hardness taking account of the residual stress[J]. Journal of Surface Engineered Materials and Advanced Technology,2013, 3 (4) : 262 –268. DOI: 10.4236/jsemat.2013.34035 |

2016, Vol. 44

2016, Vol. 44