文章信息

- 李伟东, 张金栋, 李韶亮, 刘刚, 钟翔屿, 包建文

- LI Wei-dong, ZHANG Jin-dong, LI Shao-liang, LIU Gang, ZHONG Xiang-yu, BAO Jian-wen

- 耐高温双马来酰亚胺树脂的固化反应动力学和TTT图

- Curing Kinetics and TTT Diagram of High Temperature Resistance Bismaleimide Resin

- 材料工程, 2016, 44(9): 44-51

- Journal of Materials Engineering, 2016, 44(9): 44-51.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.09.007

-

文章历史

- 收稿日期: 2016-03-08

- 修订日期: 2016-07-26

2. 核工业理化工程研究院, 天津 300180 ;

3. 空军驻北京地区军事代表室, 北京 101300

2. Research Institute of Physical and Chemical Engineering of Nuclear Industry, Tianjin 300180, China ;

3. Air Force Military Representative Office in Beijing Region, Beijing 101300, China

双马来酰亚胺树脂(Bismaleimide, BMI)具有优良的综合力学性能、耐热性、耐湿热性、耐辐射性以及易于成型加工等特点,以其为基体的先进复合材料已广泛应用于航空、航天等领域,应用部位包括主承力结构及次承力结构,如机翼蒙皮、尾翼、垂尾以及飞机机身结构等[1]。

先进飞行器飞行高度、飞行速率的不断攀升,对先进复合材料耐热性能的要求也愈发迫切。复合材料的耐热性主要取决于基体树脂的耐热性能,目前一般双马来酰亚胺树脂的长期使用温度大约在150 ℃,而耐温级别更高的聚酰亚胺树脂的长期使用温度一般在300 ℃以上[2],但聚酰亚胺树脂基复合材料成型加工工艺较复杂,且单体价格较为昂贵,树脂成本较高;因此,通过对双马来酰亚胺树脂体系的配方、配制工艺以及固化工艺进行优化设计,使其满足250 ℃长期使用的耐热性要求,进而填补目前常用双马来酰亚胺树脂与聚酰亚胺树脂之间的使用温度空白十分必要。耐高温双马来酰亚胺树脂固化前的分子量一般相对较低,相应树脂体系的黏度也较低。对于热压罐成型工艺而言,较低的树脂黏度不利于固化时复合材料厚度的控制,而复合材料的实际厚度直接影响其纤维体积分数,进而影响其力学性能;因此,对于耐高温双马来酰亚胺树脂而言,精确控制其复合材料成型工艺参数,是获得高性能复合材料的关键环节。对于复合材料成型工艺参数的研究主要集中在基体树脂的固化反应动力学研究以及复合材料成型过程中时间、温度、压力等参数的精确控制[3]。

建立热固性双马来酰亚胺树脂固化反应动力学模型的研究方法主要有两种:唯象法(宏观尺度)和机理法(微观尺度),其中唯象法应用更为普遍[4-7]。唯象法主要采用半经验性的模型方程作为研究固化反应动力学的基础方程,通过数据拟合以获得模型方程中的各个参数。虽然该方法不能对固化过程提供一个清晰的描述,但其比较简单直观,且对理解热固性双马来酰亚胺树脂三维网络结构的形成起着重要作用,因而被广泛采用[8-10]。

温度、时间和压力是复合材料成型工艺控制的主要参数,直接影响基体树脂的固化度、玻璃化转变温度以及复合材料的孔隙率、纤维体积分数等指标,进而影响复合材料的成型质量,并最终反映在复合材料制件的性能上。时间-温度-转变图[11, 12](Time-Temperature-Transition,TTT)能够较为全面地表征温度、时间等工艺参数与基体树脂固化度、玻璃化转变温度以及凝胶时间等指标间的关系,对设计固化工艺、优化工艺参数、保证成型质量、提高制品性能具有重要的指导意义。

本工作针对航空用耐高温双马来酰亚胺树脂,采用唯象法对其固化反应动力学进行研究,绘制其TTT图,结合TTT图对双马树脂基复合材料固化工艺进行优化。

1 实验 1.1 原材料航空用耐高温双马来酰亚胺树脂,由中航工业复合材料技术中心提供,主组分为4, 4′-双马来酰亚胺基二苯甲烷(BDM,湖北洪湖双马树脂厂);扩链剂为二烯丙基双酚A(DABPA,山东莱玉化工有限公司)。

1.2 测试仪器及方法采用TAQ10型差示扫描量热仪,分别以5,10,15 ℃/min 3个升温速率进行测试,温度范围为RT~350 ℃;将树脂在-50~350 ℃的温度范围内,以10 ℃/min的升温速率进行第1次扫描,并自然冷却至室温,而后在RT~350 ℃的温度范围内,以10 ℃/min的升温速率进行第2次扫描;将树脂在180 ℃下分别恒温40, 60, 80, 120 min,然后以10 ℃/min的升温速率进行测试,温度范围为0~350 ℃。

采用凝胶盘法,分别测试树脂体系在130, 140, 150, 160, 170, 180 ℃下的凝胶时间。

采用Masterscan超声波C扫描仪,检测复合材料内部的成型质量。

采用Leica MPS48光学显微镜,对复合材料进行金相显微观察。

2 结果与讨论 2.1 固化动力学模型的建立反应活化能和反应级数等动力学参数是树脂固化工艺参数制定和工艺控制的理论基础,根据唯象模型理论,有如下关系[13-15]:

|

(1) |

式中:β为固化升温速率,K/min;TP为固化反应放热峰峰顶温度,K;A0为指前因子,min-1;Ea为表观反应活化能,kJ/mol;R为普适气体常数,J/mol·K-1。式(1)即为Kissinger方程,对该方程进行线性拟合,即可根据固化反应峰值温度随升温速率的变化,求解反应活化能Ea和指前因子A0。

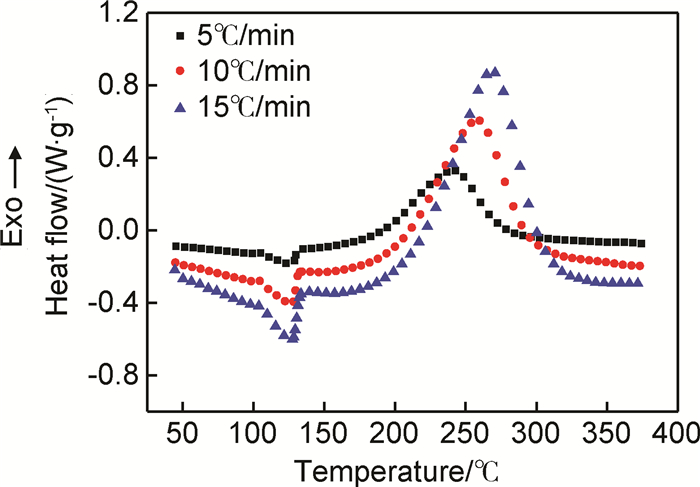

树脂在5,10,15 ℃/min 3个升温速率下的DSC曲线如图 1所示。可以看出,随升温速率的增大,固化反应热峰向高温方向移动。以10 ℃/min曲线为例,树脂在130 ℃附近存在1个吸热峰,对应BDM在DABPA中的溶解过程;而在140 ℃附近存在1个较小的放热峰,对应BDM与DABPA的双烯加成反应;最后,在260 ℃附近的主放热峰,则对应树脂的固化交联反应。通过建立不同升温速率与固化反应放热峰峰顶温度的函数关系,即可确定树脂固化反应动力学参数。固化反应放热峰峰值温度如表 1所示。

|

图 1 不同升温速率的DSC测试曲线 Fig. 1 Experimental curves of DSC with different heating rates |

| β/(K·min-1) | Tp/K | lnβ | 103Tp-1 | ln(β/Tp2) |

| 5 | 514.7 | 1.61 | 1.94 | -10.88 |

| 10 | 532.4 | 2.30 | 1.88 | -10.25 |

| 15 | 542.7 | 2.71 | 1.84 | -9.88 |

根据表 1中的数据,由

|

图 2 活化能(Ea)及指前因子(A0)拟合曲线 Fig. 2 The fitting curve of the activation energy (Ea) and pre-exponential factor (A0) |

根据Crane方程[11]:

|

(2) |

在已知Ea的前提下,可以通过Crane方程求得固化反应的反应级数为n。根据表 1中的数据,由lnβ对

|

图 3 反应级数n)拟合曲线 Fig. 3 The fitting curve of the reaction order (n) |

在等温条件下有:

|

(3) |

将以上求得的动力学参数代入式(3)即可获得等温条件下,固化度α与时间t的函数关系,如图 4所示。选定一系列固化度α的取值,即可获得树脂的等固化线,如图 5所示。

|

图 4 树脂在等温条件下固化度与时间的函数关系 Fig. 4 Function of curing degree and time of the resin under isothermal condition |

|

图 5 树脂的等固化线 Fig. 5 Isometric curing degree lines of the resin |

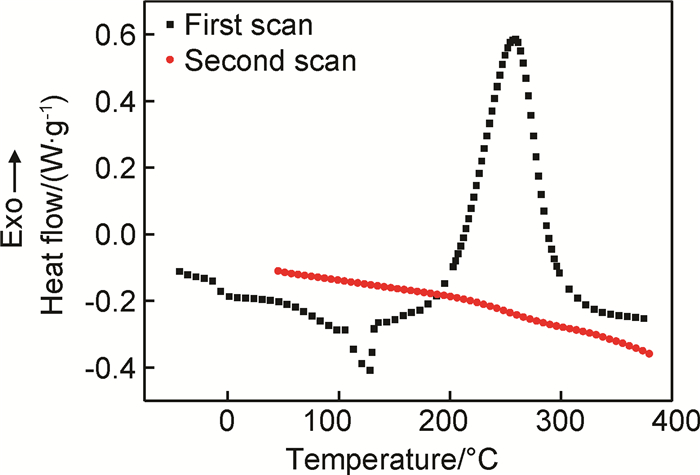

树脂两次DSC扫描曲线如图 6所示。从图 6可以看出,第1次扫描曲线在低温段出现1个较小的基线偏移,由此可以确定树脂的起始玻璃化转变温度Tg, 0。第2次扫描时,树脂没有再次出现剩余热焓峰,说明树脂已完全固化,根据第2次扫描曲线上出现的基线偏移,可以确定树脂的终止玻璃化转变温度Tg, ∞,对第1次扫描放热峰曲线进行积分,求得峰面积,即代表树脂完全固化的总焓变,如表 2所示。

|

图 6 树脂DSC测试曲线 Fig. 6 DSC curves of the resin |

| Item | Value |

| Tg, 0/℃ | -8.9 |

| Tg, ∞/℃ | 255.8 |

| ΔHtotal/(J·g-1) | 317.7 |

将树脂在某一温度下恒温一定的时间,然后对其进行DSC测试,获得树脂在该温度下,经特定时间反应后的玻璃化转变温度和残余热焓,则树脂的固化度满足式(4)[16, 17]:

|

(4) |

式中:α为固化度;ΔHres为残余热焓;ΔHtotal为总热焓。

树脂在180 ℃下恒温反应不同时间后的DSC测试曲线如图 7所示,玻璃化转变温度和固化度如表 3所示。可以看出,在恒温条件下,随着反应时间的延长,树脂的残余热焓逐渐减小,玻璃化转变温度和固化度逐渐提高。

|

图 7 180 ℃下恒温不同时间的DSC曲线 Fig. 7 DSC curves of the resin after curing with different time at 180 ℃ |

| Soak time/min | Tg/℃ | ΔH/(J·g-1) | α |

| 40 | 58.1 | 133.6 | 0.5795 |

| 60 | 88.7 | 111.6 | 0.6487 |

| 80 | 108.9 | 84.4 | 0.7343 |

| 120 | 141.1 | 43.4 | 0.8634 |

树脂的固化度与玻璃化转变温度一般满足DiBenedetto经验方程[11]:

|

(5) |

将式(5)移项,取倒数得:

|

(6) |

根据表 2和表 3中的数据,由1/(Tg-Tg, 0)对

|

(7) |

|

图 8 固化度与温度的函数关系 Fig. 8 Function of curing degree and temperature |

将式(3)代入式(7),可得:

|

(8) |

将已确定的Ea, A0和n代入式(8),即可得玻璃化转变温度与固化反应时间的函数关系,对时间取对数可得TTT图中“S”形的玻璃化转变温度线,如图 9所示。

|

图 9 “S”形玻璃化温度转变线 Fig. 9 The vitrification curve with "S" type · |

采用凝胶盘法测定树脂的凝胶时间,结果如表 4所示。

| Temperature/℃ | Gel-time/min |

| 130 | 200 |

| 140 | 120 |

| 150 | 60 |

| 160 | 40 |

| 170 | 25 |

| 180 | 15 |

定义树脂发生凝胶化转变时对应的固化度为凝胶固化度αgel,则有[18-20]:

|

(9) |

固化度α=0增长到α=αgel时,对式(9)积分得:

|

(10) |

式(10)等号右边第1项为1个与时间和温度无关的常数,则可简化为:

|

(11) |

根据表 4中的数据,由lntgel对1/T作图,并进行线性回归,如图 10所示。图 10中拟合曲线的斜率为9.43,截距为-18.10,皮尔逊相关系数(Pearson’s r)为0.9985,校准决定系数(adj R2)为0.9963,说明线性相关性良好。代入式(11)可以得到,Egel=78.40kJ/mol,略小于固化反应活化能,则可得出凝胶时间与温度的函数关系(式(12)),凝胶曲线如图 11所示。

|

(12) |

|

图 10 凝胶时间与温度的拟合曲线 Fig. 10 The fitting curve for gel time vs temperature |

|

图 11 双马来酰亚胺树脂的凝胶线 Fig. 11 The gel curve of bismaleimide resin |

根据式(10)和式(11)可得:

|

(13) |

|

(14) |

分别将A=-18.10,lnA0=17.81,n=0.91代入式(14),积分可得αgel=0.54。代入式(7)可得Tg, gel=54.79 ℃,对应的时间tTg, gel约为76 h。

2.4 TTT图与工艺优化将图 5中α=0.99的等固化线,图 9的“S”形玻璃转化线,图 11的凝胶线,表 2 DSC对双马来酰亚胺树脂Tg, 0和Tg, ∞的测试结果绘制于1张图中,即得到双马来酰亚胺树脂的TTT图,如图 12所示。在热压罐成型工艺中,首先要将预浸料升温至一定的温度,使树脂具有适当的流动性,以保证树脂对纤维的进一步浸润,并有利于排出预浸料层间夹杂的空气。选择适当的温度及恒温时间加压,加压点的选择对复合材料的成型质量具有决定性的影响,加压过早,树脂的黏度较低,可能导致树脂过多地被排出,造成复合材料树脂含量偏低等问题。而加压过晚,树脂的流动性变差,夹杂的空气不易随树脂流动排出,则可能导致复合材料孔隙率过高等缺陷。另外,为使树脂充分固化,以保证复合材料的性能,则需要选择合适的固化温度和时间;因此,树脂的流动性和黏度变化是热压罐工艺过程前期(树脂凝胶前)的重要参量,直接关系到复合材料的成型质量,而固化度则是控制复合材料性能的关键因素。在TTT图的凝胶玻璃化转变温度以上,“S”形玻璃化转变线以下的区域是热压罐工艺树脂流动和前期固化区,能够对热压罐工艺的设计和优化提供良好的理论支持。

|

图 12 双马来酰亚胺树脂的TTT图 Fig. 12 TTT diagram of bismaleimide resin |

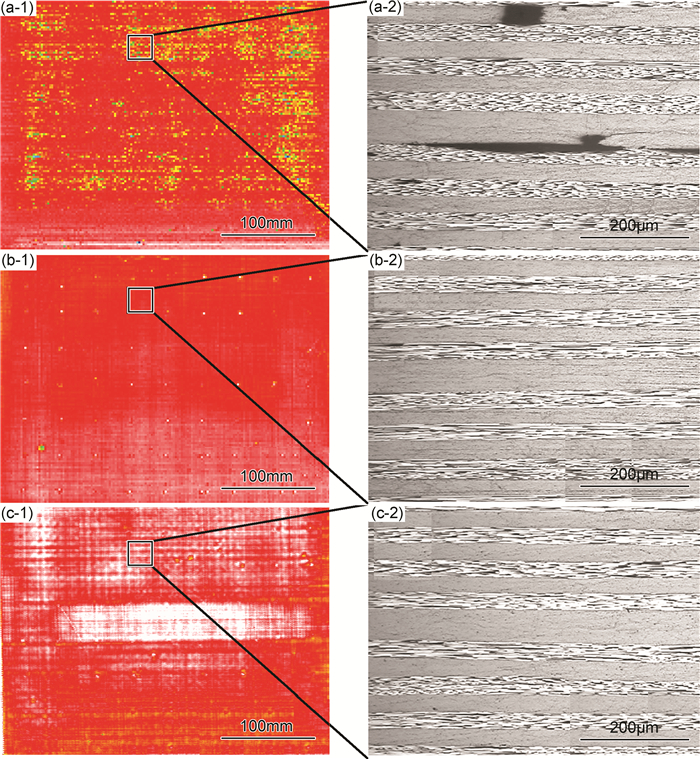

为验证TTT图的准确性,控制固化反应前期树脂的流动性和黏度,优化工艺参数,选择合适的加压时机以保证复合材料的成型质量,因而采用热压罐工艺制备复合材料层合板,预浸料铺层方式为[0°/90°]4S。选取150 ℃作为复合材料成型固化时的工艺平台,从图 12的凝胶线可知,150 ℃下,双马来酰亚胺树脂的凝胶时间约为60 min,因此设计了3种双马来酰亚胺树脂基复合材料的热压罐成型工艺制度,分别为:(1)150 ℃/120 min,加压0.6 MPa,180 ℃/2 h,200 ℃/2 h,250 ℃/5 h;(2)150 ℃/60 min,加压0.6 MPa,180 ℃/2 h,200 ℃/2 h,250 ℃/5 h;(3)150 ℃/0 min,加压0.6 MPa,180 ℃/2 h,200 ℃/2 h,250 ℃/5 h。复合材料层合板的内部成型质量如图 13所示,相应的体积分数如表 5所示。从图 13(a-1)可以看出,在150 ℃下恒温120 min后加压,层合板内部存在一定缺陷,光学显微分析(图 13(a-2))发现,缺陷类型为分层及孔隙。同时,从表 5可以看出,其纤维体积分数相对较低。根据TTT图中的凝胶线,树脂在150 ℃下的凝胶时间约为60 min,因此,在150 ℃下恒温120 min后加压,导致树脂凝胶反应程度过高,加压时树脂的黏度已经开始上升,流动性变差,预浸料未被完全压实,造成层合板内部出现分层及孔隙等缺陷,同时,树脂未能有效排出,导致纤维体积分数相对较低。从图 13(b-1)可以看出,在150 ℃下恒温60 min后加压,层合板内部质量完好。取层合板任意部位进行显微分析(图 13(b-2))发现,材料内部无缺陷,纤维排列均匀、密实、准直性高,说明根据TTT图确定的加压时机合适,有利于排除夹杂于预浸料层内层间的气体,从而制备内部质量完好的复合材料。从图 13(c-1)可以看出,升温至150 ℃后直接加压,虽然层合板内部质量也完好(图 13(c-2)),但从表 5可以看出,其纤维体积分数过高,说明加压时树脂的黏度较低,树脂被大量排出,导致复合材料树脂含量偏低。

|

图 13 3种工艺制度制备的复合材料层合板超声波C扫描(1)及光学显微分析(2) (a)150 ℃恒温120 min后加压0.6 MPa;(b)150 ℃恒温60 min后加压0.6 MPa;(c)150 ℃恒温0 min后加压0.6 MPa Fig. 13 The ultrasonic C scan (1) and optical microscopic analysis (2) of composite laminates with three different processes (a)pressed 0.6 MPa after 150 ℃ kept 120 min; (b)pressed 0.6 MPa after 150 ℃ kept 60 min; (c)pressed 0.6 MPa after 150 ℃ kept 0 min |

| Process | Vf/% | |||||

| 1 | 2 | 3 | 4 | 5 | Average | |

| a | 56.23 | 55.87 | 56.03 | 57.12 | 55.69 | 56.19 |

| b | 59.35 | 58.47 | 58.72 | 58.96 | 59.34 | 58.97 |

| c | 66.23 | 65.41 | 65.78 | 65.92 | 65.02 | 65.67 |

(1) 采用动态DSC法,研究耐高温双马树脂的固化反应动力学,根据Kissinger方程和Crane方程,拟合得到固化动力学参数,建立该树脂的唯象模型。

(2) 采用恒温DSC法,根据DiBenedetto方程,拟合建立了耐高温双马树脂的玻璃化转变温度与固化度之间的函数关系。

(3) 采用凝胶盘法,获得了耐高温双马树脂在不同温度下的凝胶时间,拟合建立了凝胶时间和凝胶温度之间的函数关系。

(4) 绘制了耐高温双马树脂的TTT图,并根据TTT图对复合材料的热压罐成型工艺过程进行了优化验证。

| [1] | 杜善义. 先进复合材料与航空航天[J]. 复合材料学报,2007, 24 (1) : 1 –12. DU S Y. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica,2007, 24 (1) : 1 –12. |

| [2] | 张朋, 周立正, 包建文, 等. 耐350℃ RTM聚酰亚胺树脂及其复合材料性能[J]. 复合材料学报,2014, 31 (2) : 345 –351. ZHANG P, ZHOU L Z, BAO J W, et al. Properties of 350℃ temperature-resistant RTM polyimide matrix resin and its composites[J]. Acta Materiae Compositae Sinica,2014, 31 (2) : 345 –351. |

| [3] | 曹伟伟, 朱波, 朱文滔, 等. 基于非等温法的耐高温环氧树脂体系固化反应动力学研究[J]. 材料工程,2014 (8) : 67 –71. CAO W W, ZHU B, ZHU W T, et al. Curing reaction kinetics of heat-resistant epoxy resin system by non-isothermal method[J]. Journal of Materials Engineering,2014 (8) : 67 –71. |

| [4] | GHAEMY M, BEHMADI H. Study of cure kinetics of DGEBA with optically active curing agents[J]. Journal of Thermal Analysis and Calorimetry,2010, 101 (3) : 1011 –1017. DOI: 10.1007/s10973-010-0812-y |

| [5] | LI C, LIU M H, LIU Z Y, et al. DSC and curing kinetics of epoxy resin using cyclohexanediol diglycidyl ether as active diluents[J]. Journal of Thermal Analysis and Calorimetry,2014, 116 (1) : 411 –416. DOI: 10.1007/s10973-013-3471-y |

| [6] | 张明, 安学锋, 唐邦铭, 等. 高性能双组份环氧树脂固化动力学研究和TTT图绘制[J]. 复合材料学报,2006, 23 (1) : 17 –25. ZHANG M, AN X F, TANG B M, et al. Cure kinetics and TTT-diagram of a bicomponent high performance epoxy resin for advanced composites[J]. Acta Materiae Compositae Sinica,2006, 23 (1) : 17 –25. |

| [7] | ZHANG C F, LIU X D, CHENG J, et al. Study on curing kinetics of diglycidyl 1, 2-cyclohexane dicarboxylate epoxy/episulfide resin system with hexahydro-4-methylphthalic anhydride as a curing agent[J]. Journal of Thermal Analysis and Calorimetry,2015, 120 (3) : 1893 –1903. DOI: 10.1007/s10973-015-4527-y |

| [8] | 李伟东, 张金栋, 刘刚, 等. 高韧性双马来酰亚胺树脂的固化反应动力学和TTT图[J]. 复合材料学报,2016, 33 (7) : 1475 –1483. LI W D, ZHANG J D, LIU G, et al. Curing reaction kinetics and TTT diagram of high toughness bismaleimide resin[J]. Acta Materiae Compositae Sinica,2016, 33 (7) : 1475 –1483. |

| [9] | RAMIS X, CADENATO A, MORANCHO J M, et al. Curing of a thermosetting powder coating by means of DMTA, TMA and DSC[J]. Polymer,2003, 44 (7) : 2067 –2079. DOI: 10.1016/S0032-3861(03)00059-4 |

| [10] | KARKANAS P I, PARTRIDGE I K. Cure modeling and monitoring of epoxy/amine resin system.I cure kinetics modeling[J]. Journal of Applied Polymer Science,2000, 77 (7) : 1419 –1431. DOI: 10.1002/(ISSN)1097-4628 |

| [11] | LI Q, LI X Y, MENG Y. Curing of DGEBA epoxy using a phenol-terminated hyperbranched curing agent:cure kinetics, gelation, and the TTT cure diagram[J]. Thermochimica Acta,2012, 549 : 69 –80. DOI: 10.1016/j.tca.2012.09.012 |

| [12] | BELMONTE A, DABRITZ F, RAMIS X, et al. Cure kinetics modeling and thermomechanical properties of cycloaliphatic epoxy-anhydride thermosets modified with hyperstar polymers[J]. Journal of Polymer Science Part B:Polymer Physics,2014, 52 (18) : 1227 –1242. DOI: 10.1002/polb.23555 |

| [13] | FERDOSIAN F, EBRAHIMI M, JANNESARI A. Curing kinetics of solid epoxy/DDM/nanoclay:isoconversional models versus fitting model[J]. Thermochimica Acta,2013, 568 (35) : 67 –73. |

| [14] | LI L, ZOU H W, LIANG M, et al. Study on the effect of poly (oxypropylene) diamine modified organic montmorillonite on curing kinetics of epoxy nanocomposites[J]. Thermochimica Acta,2014, 597 : 93 –100. DOI: 10.1016/j.tca.2014.10.008 |

| [15] | CUI H W, JIU J T, SUGAHARA T, et al. Using the Friedman method to study the thermal degradation kinetics of photonically cured electrically conductive adhesives[J]. Journal of Thermal Analysis and Calorimetry,2015, 119 (1) : 425 –433. DOI: 10.1007/s10973-014-4195-3 |

| [16] | RYU S H, SIN J H, SHANMUGHARAJ A M. Study on the effect of hexamethylene diamine functionalized graphene oxide on the curing kinetics of epoxy nanocomposites[J]. European Polymer Journal,2014, 52 (3) : 88 –97. |

| [17] | HE X Y, WANG J, RAMDANI N, et al. Investigation of synthesis, thermal properties and curing kinetics of fluorine diamine-based benzoxazine by using two cuing kinetic methods[J]. Thermochimica Acta,2013, 564 (13) : 51 –58. |

| [18] | TRIPATHI M, KUMAR D, RAJAGOPAL C, et al. Curing kinetics of self-healing epoxy thermosets[J]. Journal of Thermal Analysis and Calorimetry,2015, 119 (1) : 547 –555. DOI: 10.1007/s10973-014-4128-1 |

| [19] | BHUNIA S, NIYOGI D, MARRU P, et al. Modelling of curing kinetics of amine cured epoxy resins for vacuum assisted resin infusion molding[J]. The Canadian Journal of Chemical Engineering,2014, 92 (4) : 703 –711. DOI: 10.1002/cjce.v92.4 |

| [20] | MAITY T, SAMANTA B C. Curing study and evaluation of epoxy resin with amine functional chloroaniline acetaldehyde condensate[J]. Pigment&Resin Technology,2015, 44 (1) : 19 –25. |

2016, Vol. 44

2016, Vol. 44