文章信息

- 李小强, 肖晴, 李力, 屈盛官

- LI Xiao-qiang, XIAO Qing, LI Li, QU Sheng-guan

- Al-Si-Cu-Zn钎料钎焊3003铝合金的接头组织及力学性能

- Microstructure and Mechanical Property of 3003 Aluminum Alloy Joint Brazed with Al-Si-Cu-Zn Filler Metal

- 材料工程, 2016, 44(9): 32-37

- Journal of Materials Engineering, 2016, 44(9): 32-37.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.09.005

-

文章历史

- 收稿日期: 2014-09-02

- 修订日期: 2015-11-19

铝合金由于密度小、力学性能良好、成形性能优异等优点,被广泛应用于航空航天、汽车、机械等行业[1, 2]。钎焊作为一种传统的连接技术,可以使被连接件的变形控制在极小的范围内,从而为结构复杂的铝合金制件的连接提供技术支撑。铝合金目前常用的钎焊方法有火焰钎焊、气体保护钎焊和真空钎焊[3-5]。火焰钎焊简便灵活,适用于小尺寸构件,但是加热过程中温度不易精确控制,难以保证接头质量,甚至可能烧坏被焊工件。气体保护钎焊和真空钎焊适应性好,并能较好地保证接头质量,但对设备的依赖性大,操作过程也较为复杂。空气炉中钎焊作为最简单有效的钎焊方法之一,具有加热均匀、设备简单通用、生产效率较高等优点,但因钎焊温度较高时,工件容易发生氧化,难以保证钎焊质量,导致其应用受到一定程度的限制;因此,寻找一种低熔点铝基钎料来降低钎焊温度,对实现铝合金低成本、高质量的钎焊连接具有十分重要的实际意义。

常用的铝基钎料主要是以Al-Si共晶为基础,根据不同的母材特性和钎焊接头性能要求,通过添加一定的合金元素而形成。针对不适宜采用Al-Si共晶钎料钎焊的低熔点铝合金[6, 7],国内外学者为降低钎料的熔点作了大量研究,结果表明,锗、铟、镱、铜等元素可以降低钎料的熔点;但考虑到材料成本,目前国内主要采用加入Cu元素以达到降低钎料熔点的目的[8, 9]。本工作采用自制的Al-Si-Cu-Zn钎料钎焊3003铝合金,分析钎焊温度对接头组织和性能的影响规律。

1 实验材料与方法钎焊实验采用空气炉中钎焊工艺,在SX3-4-10-A型箱式电阻炉中进行,所采用的铝合金试件尺寸为15 mm×30 mm×3 mm,其化学成分(质量分数/%)为:Mn 1.12,Si 0.12,Cu 0.07,Fe 0.55,Al为余量。母材的室温抗拉强度为147.3 MPa。

实验钎料为自主研制的箔状Al-Si-Cu-Zn钎料,厚度为0.2 mm。钎料的化学成分及其熔化温度如表 1所示。该钎料以Al-Si为基础,通过添加适量铜和锌降低钎料合金的熔点,改善其流动性[4, 10];添加微量锰改善钎料对3003铝合金的润湿性,提高钎焊接头的强度和抗腐蚀性能。考虑到空气炉中加热的氧化性和钎焊过程中的去膜作用,采用QJ201钎剂进行保护,QJ201的化学成分为KCl-32LiCl-10NaF-8ZnCl2,熔点范围为460~520 ℃。

| Mass fraction/% | Melting temperature/℃ | ||||||

| Cu | Zn | Si | Mn | Al | Ts | Tl | |

| 25 | 9 | 4.5 | 1 | Bal | 493 | 525 | |

钎焊前,将待钎焊面在SiC砂纸上按180#,360#,600#和800#顺序进行逐级打磨,接着用10%NaOH溶液去氧化膜,然后用清水冲洗,再用5%HNO3溶液进行中和处理,最后用清水冲洗、晾干。风干后的钎料置于两钎焊面间组装成搭接接头(如图 1所示),并施加0.2 MPa的压力,以保证钎焊试样稳固[11]。钎焊时,先将SX3-4-10-A型箱式电阻炉加热到钎焊温度并保温10 min,使炉膛内温度均匀,然后将装配好的试样放置于电阻炉内,通过快速升温避免钎剂因过早熔化而降低其效用,从达到目标温度开始计时,焊后迅速从电阻炉中取出试样并空冷至室温。本实验钎焊温度为540~580 ℃,保温时间为10 min。

|

图 1 钎焊接头示意图 Fig. 1 Schematic diagram of brazed joint |

将钎焊接头截面研磨抛光进行金相制样(腐蚀液为0.5%HF水溶液),采用DMI 5000M金相显微镜、Quanta200环境扫描电子显微镜、Inca 300能谱分析仪和D8 Advance X射线衍射仪等分析试样接头微观组织和断口形貌。采用CMT5105万能材料试验机测试钎焊试样抗剪强度,实验加载速率为0.5 mm/min。

2 结果与讨论 2.1 钎料的XRD和微观组织图 2(a), (b)分别为Al-Si-Cu-Zn钎料的XRD图谱和微观组织。由XRD结果可知该钎料含有α(Al),θ(Al2Cu),Si和Al65Cu20Fe9Mn6 4个相,结合EDS结果,判断微观组织中浅灰色基体为α(Al)相,灰色网络状为θ(Al2Cu)相,深灰色细针状为Si相,黑色枝杈状为AlCuFeMn+Si相。

|

图 2 Al-Si-Cu-Zn钎料的XRD图谱(a)及微观组织(b) Fig. 2 XRD pattern(a) and optical microstructure(b) of Al-Si-Cu-Zn filler metal |

图 3为钎焊温度560 ℃,钎焊时间10 min的接头微观组织。根据钎缝中元素(主要是Al元素)的线扫描结果(见图 3(a)),可以将钎焊接头分成3部分,即钎缝中心区、扩散区和母材[12]。图 3(a)中间是以钎料合金为主的钎缝中心区(表示为Ⅰ区),左右两侧是3003母材(表示为Ⅲ区)。Ⅰ区和Ⅲ区之间为Ⅱ区,Ⅱ区是由于钎焊过程中钎料和母材中元素的扩散作用而形成的扩散区。

|

图 3 钎缝微观组织(560 ℃, 10 min) (a)钎缝线扫描图;(b)中心区微观组织 Fig. 3 Microstructure of the seam brazed at 560 ℃ for 10 min (a)element line scanning image; (b)microstructure of the center zone |

如图 3(a)所示,根据Al元素的线扫描成分分布将扩散区可以分为单相α(Al)固溶体层(表示为A层)和元素扩散层(表示为B层)两层[12, 13]。从钎缝中心区到母材,Al元素含量先急剧升高,然后趋于稳定(A层),略微下降之后又开始上升(B层),最后达到新的稳定值。单相α(Al)固溶体层是指扩散层向钎缝中心方向生长的齿状α(Al)固溶体,它的形成既与Al-Si,Al-Si-Cu共晶反应有关,也与钎料中的Si,Cu元素的扩散有关,合金元素的扩散使母材在低于其熔点的温度下即可发生熔化。图 3(b)是560 ℃时钎焊接头的钎缝中心区微观组织,与钎料的微观组织(见图 2(b))对比,发现两者的相组成基本相同,即浅灰色网络状的θ(Al2Cu)相、深灰色细针状和细小颗粒状的Si相以及深灰色枝杈状AlCuFeMn+Si相,其余为α(Al)固溶体。

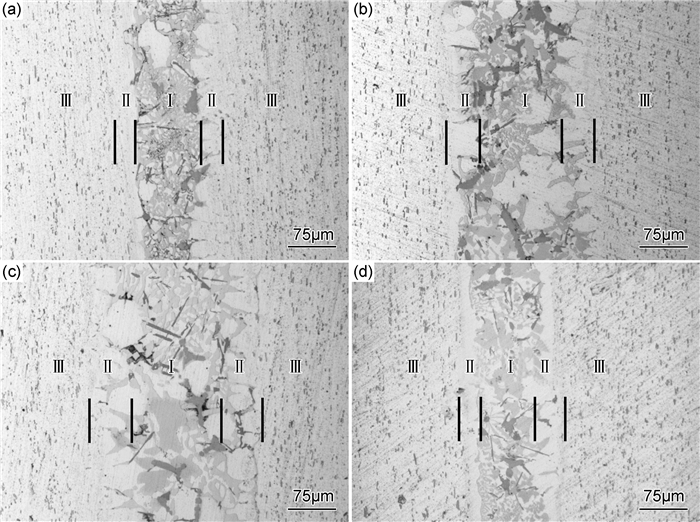

2.3 钎焊温度对接头的微观组织的影响图 4为不同钎焊温度时钎焊接头的微观组织,可见接头组织均较为致密,呈现出良好冶金结合。由图 4可以看出钎焊温度从540 ℃上升至560 ℃时,钎缝宽度逐渐增加,α(Al)和θ(Al2Cu)晶粒明显长大,并且α(Al)相在钎缝中所占体积比有所增加,θ(Al2Cu)相体积比减小。这是由于随着钎焊温度升高母材中的Al原子向钎料合金中扩散以及钎料合金中的合金原子(主要是Cu,Zn,Si原子)向母材的扩散作用均加剧,导致母材溶解增多和钎缝/母材界面向母材一侧推移。当钎焊温度升高至580 ℃时,因钎焊温度过高,钎料黏度过低,导致钎料部分流失,钎缝变窄,钎缝中心区α(Al)相、θ(Al2Cu)相晶粒明显粗大,且组织较不均匀。对不同钎焊温度时钎焊接头的钎缝中心区的基体组织进行能谱分析,结果如表 2所示。结合Al-Si-Cu三元相图[6],推断钎缝基体组织为固溶有Cu,Zn,Si元素的α(Al)固溶体。不同钎焊温度对应的钎缝中心区θ(Al2Cu)相、AlCuFeMn+Si相的能谱分析结果如表 3所示。

|

图 4 不同钎焊温度时钎焊接头微观组织 (a)540 ℃;(b)550 ℃;(c)560 ℃;(d)580 ℃ Fig. 4 Microstructures of the joints brazed at various temperatures (a)540 ℃; (b)550 ℃; (c)560 ℃; (d)580 ℃ |

| Brazing temperature/℃ | Atom fraction/% | |||

| Al | Cu | Zn | Si | |

| 540 | 83.30 | 5.39 | 10.86 | 0.45 |

| 550 | 85.96 | 6.28 | 7.35 | 0.41 |

| 560 | 85.97 | 6.65 | 6.89 | 0.49 |

| Brazing temperature/℃ | Phase | Atom fraction/% | |||||

| Al | Cu | Zn | Si | Mn | Fe | ||

| 540 | θ(Al2Cu) | 66.55 | 30.52 | 2.18 | 0.75 | - | - |

| 550 | θ(Al2Cu) | 68.62 | 29.19 | 1.39 | 0.80 | - | - |

| 560 | θ(Al2Cu) | 66.56 | 31.13 | 1.48 | 0.83 | - | - |

| 540 | AlCuFeMn+Si | 71.80 | 7.95 | 3.33 | 7.87 | 7.17 | 1.88 |

| 550 | AlCuFeMn+Si | 66.16 | 9.72 | 1.22 | 10.83 | 10.21 | 1.86 |

| 560 | AlCuFeMn+Si | 66.46 | 6.46 | 1.53 | 11.34 | 11.61 | 2.60 |

随着钎焊温度的升高,元素扩散作用加剧,扩散区齿状α(Al)固溶体进一步向钎缝中心生长,形成犬牙交错的结合界面,进一步增强钎料与母材的冶金结合能力,使接头性能提高。齿状α(Al)固溶体的适当生长有利于钎焊接头力学性能的提高,但是钎焊温度过高会使母材发生过度溶蚀,接头性能反而恶化[5]。

2.4 力学性能及断口分析采用Al-Si-Cu-Zn钎料在不同钎焊温度下对3003铝合金进行搭接钎焊,获得的接头的室温抗剪强度[12]及断裂位置如表 4所示。由表 4可知,钎焊温度为540~580 ℃,钎焊接头均断裂于扩散区齿状α(Al)/钎缝中心区的交界处。从540 ℃升高至560 ℃,钎焊接头的室温抗剪强度逐渐提高,但温度进一步升高至580 ℃时,强度有所下降。

| Brazing temperature/℃ | Shear strength/MPa | Location of fracture |

| 540 | 54.8 | α(Al)/center of brazed seam |

| 550 | 64.5 | α(Al)/center of brazed seam |

| 560 | 92.3 | α(Al)/center of brazed seam |

| 580 | 61.6 | α(Al)/center of brazed seam |

钎焊温度直接影响元素的扩散能力和接头的冶金结合效果[14],钎焊温度为540 ℃时,元素的长程扩散能力较弱,两侧扩散区较窄(见图 3(a)),齿状α(Al)固溶体晶粒较小,钎缝与母材结合界面几乎呈直线,冶金结合相对偏弱,室温剪切时试样断裂在扩散区齿状α(Al)/钎缝中心区的交界处,钎焊接头抗剪强度为54.8 MPa;随着钎焊温度的升高,母材和钎料中元素的长程扩散能力增强,齿状α(Al)固溶体晶粒长大,接头结合界面犬牙交错,接头两侧扩散区逐渐增厚(见图 4(b),(c)),冶金结合能力逐渐增强,试样剪切断裂时断裂面仍位于扩散区齿状α(Al)/钎缝中心区的交界处,但曲折的界面延缓了裂纹的扩展,使得钎焊接头抗剪强度得到提高。当钎焊温度为560 ℃时,钎焊接头的室温抗剪强度达到最大值92.3 MPa,约为母材强度的62.7%。然而进一步提高钎焊温度,钎料发生部分流失,母材发生轻微溶蚀,扩散区的α(Al)固溶体晶粒不再均匀长大,从而导致钎焊接头的强度反而降低。当钎焊温度上升至580 ℃时,接头的室温抗剪强度下降到61.6 MPa。

图 5为560 ℃钎焊接头的剪切断口形貌。从图 5(a)可以看出断口呈现出许多短而弯曲的撕裂棱,撕裂棱两边由大小不一的解理台阶构成。表 5显示了图 5(a)中3个位置的能谱分析结果,Al和Cu的原子比接近2:1,可以判断剪切断口为θ(Al2Cu)相。再结合图 5(b),可以判断接头断裂于扩散区齿状α(Al)/钎缝中心区的交界面,这是由于α(Al)固溶体晶界处存在不连续网状分布的脆性θ(Al2Cu)相。在应力集中的作用下,脆性θ(Al2Cu)相沿α(Al)相界面被拉开从而产生裂纹,最终导致接头剪切断口表现为较明显的脆性解理断裂特性[15]。

|

图 5 钎焊接头的剪切断口形貌(560 ℃, 10 min) (a)SEM断口形貌;(b)断口截面金相组织 Fig. 5 Shear fracture morphology of the joints brazed at 560 ℃ for 10 min (a)SEM fracture morphology; (b)optical microstructure of the cross-section of fracture surface |

| Location | Atom fraction/% | ||

| Al | Cu | Zn | |

| A | 63.49 | 34.50 | 2.01 |

| B | 68.08 | 30.02 | 1.90 |

| C | 73.57 | 25.31 | 1.12 |

(1) 采用Al-Si-Cu-Zn箔状钎料在540~580 ℃保温10 min工艺下对3003合金进行钎焊,可获得良好的钎焊接头,它由钎缝中心区、两侧扩散区和母材组成。560 ℃时钎焊接头的室温抗剪强度达到最大值92.3 MPa,约为母材强度的62.7%。

(2) 在540~580 ℃保温10 min时,钎焊试样室温剪切断裂于扩散区齿状α(Al)/钎缝中心区交界面,主要沿扩散区齿状α(Al)固溶体相和脆性θ(Al2Cu)相的界面产生开裂,断口形貌主要呈现出脆性解理断裂特征。

| [1] | 贾志宏, 丁立鹏, 吴赛楠, 等. 汽车车身用6000系铝合金板材微观组织与热处理工艺的研究进展[J]. 材料工程,2014 (12) : 104 –113. JIA Z H, DING L P, WU S N, et al. Research progress on microstructure and heat treatment of 6000 series aluminum alloys sheet for automotive body[J]. Journal of Materials Engineering,2014 (12) : 104 –113. |

| [2] | 王雷, 李玉龙, 索涛, 等. 航空常用铝合金动态拉伸力学性能探究[J]. 航空材料学报,2013, 33 (4) : 71 –77. WANG L, LI Y L, SUO T, et al. Mechanical behavior of commonly used aeronautical aluminum alloys under dynamic tension[J]. Journal of Aeronautical Materials,2013, 33 (4) : 71 –77. |

| [3] | DAI W, XUE S B, LOU J Y, et al. Torch brazing 3003 aluminum alloy with Zn-Al filler metal[J]. Transactions of Nonferrous Metals Society of China,2012, 22 (1) : 30 –35. DOI: 10.1016/S1003-6326(11)61135-7 |

| [4] | TSAO L C, CHIANG M J, LIN W H, et al. Effects of zinc additions on the microstructure and melting temperatures of Al-Si-Cu filler metals[J]. Materials Characterization,2002, 48 (4) : 341 –346. DOI: 10.1016/S1044-5803(02)00276-0 |

| [5] | XIA C Z, LI Y J, PUCHKOV U A, et al. Microstructure and phase constitution near the interface of Cu/Al vacuum brazing using Al-Si filler metal[J]. Vacuum,2008, 82 (8) : 799 –804. DOI: 10.1016/j.vacuum.2007.11.007 |

| [6] | 薛松柏, 董建, 吕晓春, 等. LY12铝合金中温钎焊技术[J]. 焊接学报,2003, 24 (3) : 21 –22. XUE S B, DONG J, LV X C, et al. Brazing technology of LY12 Al-alloy at middle temperature[J]. Transactions of the China Welding Institution,2003, 24 (3) : 21 –22. |

| [7] | 钱乙余, 董占贵, 石素琴, 等. 铝接触反应钎焊的成缝行为[J]. 焊接学报,2001, 22 (5) : 13 –16. QIAN Y Y, DONG Z G, SHI S Q, et al. Behavior of aluminum contact reactive brazing[J]. Transactions of the China Welding Institution,2001, 22 (5) : 13 –16. |

| [8] | CHANG S Y, TSAO L C, LI T Y, et al. Joining 6061 aluminum alloy with Al-Si-Cu filler metals[J]. Journal of Alloys and Compounds,2009, 488 (1) : 174 –180. DOI: 10.1016/j.jallcom.2009.08.056 |

| [9] | ZHANG G W, BAO Y F, JIANG Y F, et al. Microstructure and mechanical properties of 6063 aluminum alloy brazed Joints with Al-Si-Cu-Ni-RE filler metal[J]. Journal of Materials Engineering and Performance,2011, 20 (8) : 1451 –1456. DOI: 10.1007/s11665-010-9802-2 |

| [10] | DAI W, XUE S B, SUN B, et al. Study on microstructure of 6061 aluminum alloy brazed with Al-Si-Zn filler metals bearing Sr and Ti[J]. Rare Metal Materials and Engineering,2013, 42 (12) : 2442 –2446. DOI: 10.1016/S1875-5372(14)60035-7 |

| [11] | 邵长斌, 熊江涛, 孙福, 等. TC4钛合金与YG8硬质合金高频感应钎焊组织及性能研究[J]. 材料工程,2014 (9) : 26 –31. SHAO C B, XIONG J T, SUN F, et al. Microstructure and property of high-frequency induction brazed joints of titanium alloy TC4 and cemented carbide YG8[J]. Journal of Materials Engineering,2014 (9) : 26 –31. |

| [12] | 潘春旭, DUSANP S. AA4343/AA3003铝合金薄板钎焊接头的显微组织特征[J]. 中国有色金属学报,2002, 12 (3) : 481 –485. PAN C X, DUSAN P S. Microstructural characteristics of AA4343/AA3003 Al-alloy sheet brazed joints[J]. The Chinese Journal of Nonferrous Metals,2002, 12 (3) : 481 –485. |

| [13] | 戴玮, 薛松柏, 蒋士芹, 等. 6061铝合金中温钎焊接头组织与性能[J]. 焊接学报,2012, 33 (6) : 105 –108. DAI W, XUE S B, JIANG S Q, et al. Microstructure and mechanical properties of 6061 Al joints brazed with a low-melting point filler[J]. Transactions of the China Welding Institution,2012, 33 (6) : 105 –108. |

| [14] | XIAO Y, JI H J, LI M Y, et al. Ultrasound-assisted brazing of Cu/Al dissimilar metals using a Zn-3Al filler metal[J]. Materials and Design,2013, 52 : 740 –747. DOI: 10.1016/j.matdes.2013.06.016 |

| [15] | 秦国梁, 苏玉虎, 王术军. 铝合金/镀锌钢板脉冲MIG电弧熔-钎焊接头组织与性能[J]. 金属学报,2012, 48 (8) : 1018 –1024. QIN G L, SU Y H, WANG S J. Microstructures and properties of pulsed MIG arc brazed-fusion welded joint of Al alloy and galvanized steel[J]. Acta Metallurgica Sinica,2012, 48 (8) : 1018 –1024. DOI: 10.3724/SP.J.1037.2012.00046 |

2016, Vol. 44

2016, Vol. 44