文章信息

- 骆晨, Albu Sergiu P., 孙志华, 汤智慧, 陆峰, Zhou Xiaorong

- LUO Chen, Albu Sergiu P., SUN Zhi-hua, TANG Zhi-hui, LU Feng, Zhou Xiaorong

- 硼酸-硫酸阳极氧化2A97 Al-Cu-Li合金在热带海洋大气环境中的初期腐蚀机理

- Mechanism of Early Stage Corrosion for Boric-sulfuric Acid Anodized 2A97 Al-Cu-Li Alloy Under Tropical Marine Atmosphere

- 材料工程, 2016, 44(9): 8-15

- Journal of Materials Engineering, 2016, 44(9): 8-15.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.09.002

-

文章历史

- 收稿日期: 2015-12-31

- 修订日期: 2016-03-26

2. 曼彻斯特大学 材料学院, 英国 曼彻斯特 M13 9PL

2. School of Materials, The University of Manchester, Manchester M13 9PL, UK

在承载能力不变的前提下减轻飞机结构质量是航空材料研究领域的重要课题。第3代铝锂合金具有比强度高、刚度高、韧性好等特点,同时还在材料各向异性方面较第2代铝锂合金明显降低,因此受到广泛关注。

阳极氧化是一种简单、低成本的生成铝合金表面薄膜的方式。然而,铝锂合金含有化学性质十分活泼的锂元素,形成阳极氧化膜的结构较为特殊。Ma等[1, 2]的研究证明铝锂合金阳极氧化膜的形成在很大程度上受合金显微组织的影响,合金倾向于在合金-膜界面生成有孔洞的氧化物,与基体结合力较差,这导致氧化膜从基体脱落[3]。另外,锂离子在电场中比铝离子更快地迁移穿过氧化物,并且易溶于酸性的阳极氧化电解液中;因此,由于氧化锂在酸性环境中的高溶解度,如果锂离子的量足够破坏连续氧化铝网络的形成,在较高锂含量基体上形成的阳极氧化膜可能溶解于阳极氧化电解液中[4]。北京航空材料研究院在研发中也发现,利用现有的铝合金阳极氧化工艺进行铝锂合金表面处理时,易出现黑点等影响膜层质量的缺陷。

铝锂合金易于在缺陷处与外界环境发生反应,从而在合金表面形成局部腐蚀。在零部件的工程应用中往往会引起应力集中,诱发飞行器失效事故。机械抛光等传统的材料表征方法一般无法提供腐蚀后合金表面以下真实显微组织的精确映像。为了克服这个缺点,可以利用超薄切片剖切横截面,研究选定的局部侵蚀位置的亚表面显微组织。这种方法具有的优势是能够保持有可能被传统手工研磨和抛光破坏的精细显微组织特征、脆性腐蚀产物、孔洞以及裂纹。

目前国内已经开展了一些针对铝锂合金阳极氧化的研究,但主要集中在阳极氧化电压、电解质成分等工艺参数的选择[5]或者阳极氧化电解液添加剂对生成的阳极氧化膜孔形貌的影响[6-8]。本工作采用光学显微镜、扫描电镜、能谱仪、电化学阻抗谱测试结合超薄切片,以国产第3代铝锂合金2A97为研究对象进行阳极氧化试样在大气腐蚀前后的微观形貌、化学成分及电化学性能分析,研究阳极氧化膜的生长及阳极氧化2A97 Al-Cu-Li合金在典型热带海洋大气环境中的初期腐蚀机理。

1 实验方法 1.1 试样制备实验采用1.5 mm厚2A97 Al-Cu-Li合金冷轧薄板,其化学成分(质量分数/%)如下:Li 0.8~2.3,Fe 0.15,Si 0.15,Cu 2.0~3.2,Mn 0.20~0.60,Be 0.001~0.100,Zn 0.17~1.00,Mg 0.25~0.50,Ti 0.001~0.100,Zr 0.08~0.20,其他≤0.05,Al余量。由原始薄板切割2 cm×2 cm方块。每个试样用SiC砂纸磨抛以去除表面不平整和氧化物。之后,在酒精中超声清洗试样,冷风干燥,然后与后侧电导体(绝缘铜线)一起嵌入环氧树脂。树脂固化至少12 h,用600#SiC砂纸手工正面研磨至平坦,再用1200#砂纸研磨5~10 min。之后,进行少于30 min 6 μm金刚石膏抛光,以确保去除厚变形层和深划痕等研磨缺陷。利用1 μm金刚石膏抛光试样5~10 min作为最后抛光步骤。在研磨过程中使用自来水,在抛光过程中使用(无水)酒精基润滑剂,以确保表面不腐蚀。在酒精中超声清洗试样5 min,用冷风干燥,然后新鲜使用或最多于干燥箱中贮存1天。

1.2 硼酸-硫酸和酒石酸-硫酸溶液阳极氧化在工业标准条件下进行阳极氧化。硼酸-硫酸和酒石酸-硫酸阳极氧化溶液为水性,分别添加硫酸和硼酸或酒石酸。溶液温度通过水浴保持在37 ℃。Solartron 2100A恒电位仪设置为三电极布局。参比电极为饱和甘汞电极,对电极为铂。使用电化学池控制暴露在电解液中的面积(1.7 cm2)。阳极氧化曲线从获取1 min开路电位开始。之后,电位以46.7 mV/s的斜率线性增加至14V。最后一步为20 min的14V恒定电压。将试样从电解液中快速取出,用去离子水漂洗,再于酒精中浸泡5 min,然后以冷气流干燥。

1.3 户外暴露户外暴露在海南万宁自然环境试验站(典型热带海洋大气环境)进行,该站点的环境参数见表 1[9]。将试样与水平成45°朝南露天放置,具体要求参见GB/T 14165-2008。

使用配有能量散射X射线光谱仪(EDX)装置的FEI QUANTA 600扫描电子显微镜(SEM)检查合金试样表面,观察形貌和化学成分随户外暴露时间的变化。随着户外暴露时间延长,使用光学显微镜定位2A97铝锂合金阳极氧化试样中腐蚀产物大量积累即腐蚀在合金基体中扩展较深的位置。之后利用剖切技术配合SEM进行观察,了解合金腐蚀在合金表面以下的发展路径,明确金属间化合物粒子等显微组织在腐蚀发展过程中的作用。二次电子(SE)和背散射电子(BSE)成像时入射电子束都保持在15kV。其中,剖切技术借助超薄切片实现。为了生成超薄切片试样,切割合金板为20 mm×7 mm×1.6 mm,然后用玻璃刀修成尖端,暴露200 μm×50 μm的切割面积,进而用SEM检查剖切后留下的块体表面。

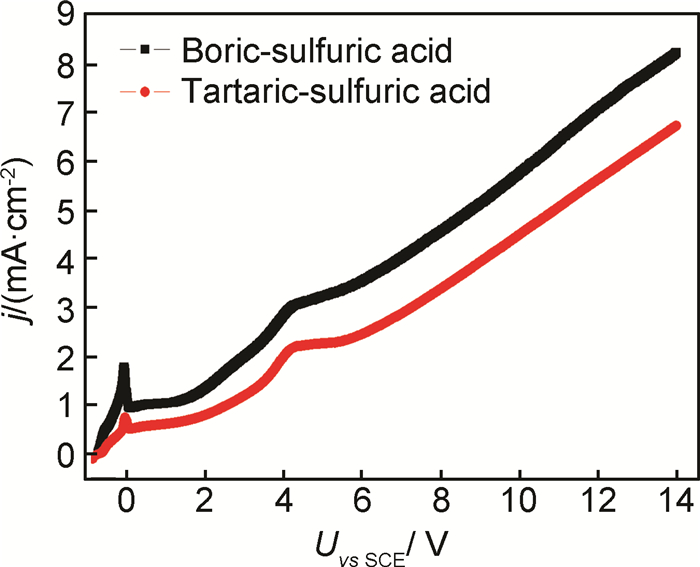

2 结果与讨论 2.1 在硼酸-硫酸溶液中的阳极氧化硼酸-硫酸阳极氧化溶液是环境友好的、理想的取代铬酸阳极氧化的一类替代物。当新抛光试样浸泡在阳极溶液中时,开路电位(OCP)稳定在-0.7VSCE附近。许多情况下,OCP随时间缓慢下降,表明当暴露于这种侵蚀性酸性环境时,合金基体的阳极溶解随时间增加。在1 min后,施加外部正电压,并以46.7 mV·s-1的恒定速率提升。电流作为外加电压的幂函数快速增加并在0~1.5V之间波动。这个区域源于由场辅助阳极溶解向表面钝化状态的转换[10]。当外加的外部电压具有足够的驱动力推进试样表面阳极反应以及对电极的阴极反应时,表面钝化迅速开始。电压后续进程导致4~6V之间电流密度较宽的峰值。峰值之后,电流密度随外加电压线性增加,如图 1所示。

|

图 1 2A97铝锂合金试样在两种不同电解液中阳极氧化的动电位曲线 Fig. 1 Potentiodynamic curves of 2A97 Al-Cu-Li alloy specimens anodized in two different electrolytes |

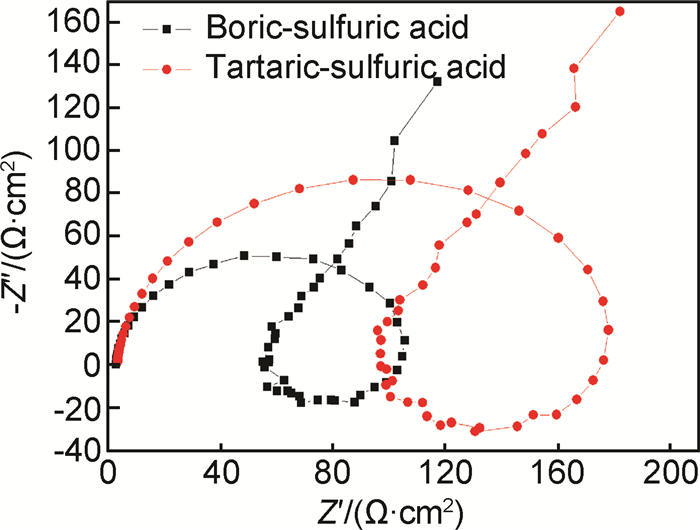

出于比较的原因,酒石酸-硫酸溶液中阳极氧化的试样制备与1.1节描述的相同。阳极氧化条件也保持一致,唯一不同的是电解液的成分为酒石酸和硫酸的混合物。作为施加电压的函数,电流密度曲线显示了阳极行为在不同的电解液中非常相似。但是,含有硼酸的溶液在阳极氧化和膜层形成过程中允许较高的电流密度通过。这表明膜层生长过程中具有较低的电阻。据文献报道,硼酸在硼酸-硫酸阳极氧化体系中起到平衡酸碱的作用,主要影响氧化还原反应的速率,并能显著改变阳极氧化膜多孔层的结构(但不影响阻挡层的结构)[11]。当电解液中硼酸含量较高时,电解液对阳极氧化膜的溶解作用加大,导致阳极氧化膜孔隙率升高,多孔层阻抗减小,电容增大[12]。这有利于在氧化效率维持不变时膜层更快地生长。其缺点是对离子流渗透性更好,也就是易形成更不抗腐蚀的氧化物。较低的电阻也由在恒定14V阳极氧化最后阶段获取的阻抗测试中得到证明(图 2)。

|

图 2 在不同电解液中进行的电化学阻抗谱测试 Fig. 2 The EIS measurements carried out for different electrolytes |

三电极设置对科学研究铝合金腐蚀和探究铝合金阳极氧化机理非常重要。然而,由于复杂的装置和较高的成本,这种设置对于工业目的并不实用;因此,利用采取两电极设置的简单电源供应开展了一系列实验。选择的电解液仍为水性,添加硫酸和硼酸;但是,阳极氧化在室温(22~25 ℃)下进行。14V电压直接外加于试样。图 3显示了从硼酸-硫酸溶液阳极氧化获得的典型曲线。电流密度呈指数下降,表面钝化快速发生。电流密度曲线上的最小值与从在实验开始时快速形成的紧实状膜层到多孔膜生长的转换有关。事实上,在阳极氧化初期,阻挡层首先在合金基体表面形成,并向内部延伸。由于电压恒定,随着阻挡层不断增厚,氧化膜内电场减弱。电流密度与氧化膜内电场呈指数关系,因此,电流密度急剧下降[13]。此时,阻挡层厚度不均匀,导致电场强度局部集中,形成微孔的前身,并促使这些局部区域阻抗层的电场辅助溶解,下凹的区域不断减薄形成孔穴。这一过程同时又导致电流密度在孔穴部分集中[14]。合金基体与阻挡层界面处氧化膜的生长和孔底部与电解液界面处氧化膜的电场辅助溶解两个界面过程达到动态平衡,阻挡层的厚度保持不变,不断向合金基体推移。在多孔层外侧与电解液的界面处,氧化铝也在溶解,但由于只是一般的化学溶解,速率较慢[15]。

|

图 3 在二电极设置阳极氧化过程中典型的外加电压(a), 对应电流(b)与时间的关系曲线 Fig. 3 Typical applied voltage (a), the corresponding current (b) and time curves during anodizing in the two-electrode set up |

在稳态条件建立后,多孔膜以恒定的速率生长,电流密度波动。室温下多孔膜生长(电流密度)比37 ℃时慢3/4左右。这是由于温度升高时,溶液黏度降低,离子活性增强,迁移能力增加,同样的阳极面积、阴极面积和电压下的电流密度提高,从而使固-液界面和固-固界面处成膜速率加快[16],根据Faraday定律,在一定时间内形成的膜厚也相应增加[17]。

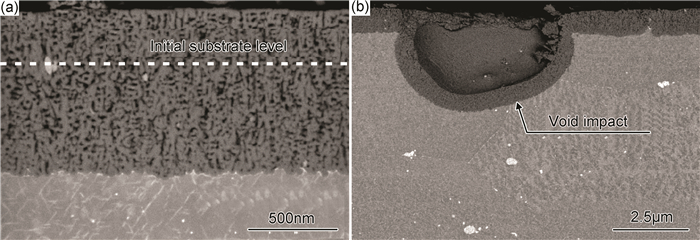

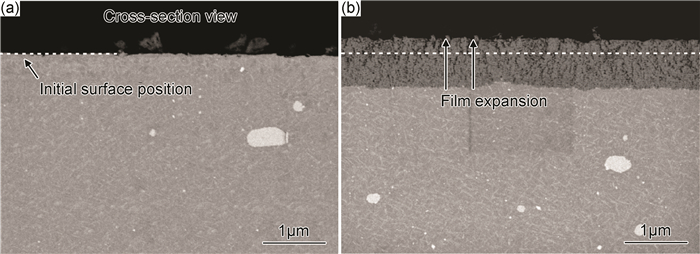

利用BSE模式扫描电子显微镜探究多孔阳极氧化膜结构(图 4(a))。对于不同电解液,多孔膜具有相似的结构特征,可以看到粗大的金属间化合物粒子完全溶解。图 4(b)显示了膜层的详细视场以及缺陷的影响。孔洞直径在1~20 μm之间,以与基体其他部分相同的速率被阳极氧化,如BSE显微图像所示。总体上,多孔膜主要含有铝和氧,典型原子比为1:2。膜层中也发现了痕量的硫和碳。铜、锰或铁没有被EDX探测到。图 5显示了合金表面在硼酸-硫酸溶液中阳极氧化前后的显微图像。由于氧化铝或氢氧化铝的Pilling-Bedworth比大于1(氢氧化铝Ф=2)[18],且部分由于评估为0.3的孔隙率,氧化物在膜生长过程中膨胀。考虑到由图 5测得的膜膨胀率为1.5,膜生长的效率计算约为50%。换言之,消耗的铝原子的1/2用来建立多孔膜,而剩下的作为复杂(水合)离子在电解液中溶解。

|

图 4 在添加了40g/L硫酸和40g/L硼酸的水性电解液中阳极氧化试样的高分辨BSE显微图像 (a)阳极氧化膜结构;(b)缺陷 Fig. 4 High resolution BSE micrographs of the specimen anodized in aqueous electrolyte with the addition of 40g/L sulfuric acid and 40g/L boric acid at constant 14V (a)the structure of anodic film; (b)a defect |

|

图 5 与初始表面位置对齐的阳极氧化试样的BSE显微图像 (a)阳极氧化前;(b)阳极氧化后 Fig. 5 BSE micrographs of the anodized specimen aligned with its initial surface position (a)before anodizing; (b)after anodizing |

阳极氧化2A97铝锂合金表面在户外暴露7天后未出现明显的腐蚀,阳极氧化膜几乎无变化。户外暴露14天后试样表面有零星分布的锈点,但用去离子水轻微冲洗后蚀坑消失,说明腐蚀只发生在阳极氧化膜层面,没有深入合金基体。另外,阳极氧化膜随暴露时间的延长并未褪色,说明阳极氧化膜层面的腐蚀较轻。相同条件下,2A97铝锂合金裸材在暴露后已经出现明显的腐蚀,合金表面也形成了大量的腐蚀产物。这表明经阳极氧化后试样的耐蚀性能远远优于合金基体,这与盐雾实验的结果一致。

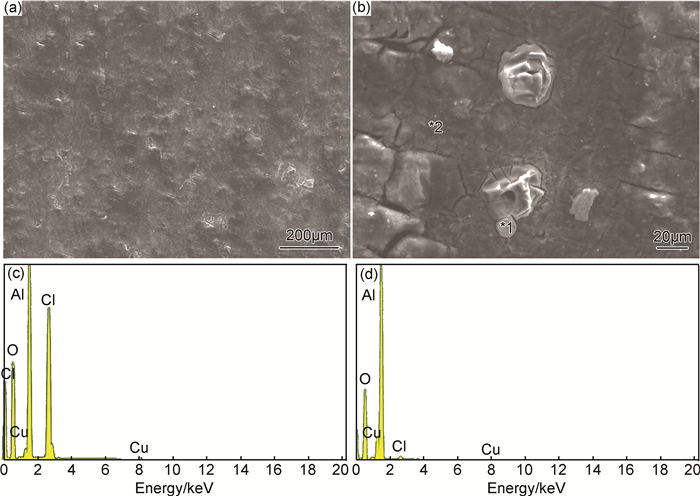

阳极氧化试样在热带海洋大气环境中暴露1个月后出现分散性黑色锈斑。其表面SEM形貌如图 6(a),(b)所示。图 6(c),(d)为阳极氧化试样户外暴露1个月后的EDX分析结果。黑色锈斑主要由O,Al,Cl及少量的Cu元素组成(表 2)。按ASTM G46-94(2005)对锈斑的密度与大小进行评估,暴露到第30天,锈斑密度达2.5×103个/m2,最大的锈斑面积约为0.5 mm2。同时,阳极氧化试样表面上产生白色沉淀(Al(OH)3·xH2O)。随着暴露时间的延长,这种状况越来越严重,且用去离子水冲洗后试样表面仍残留大量腐蚀产物。

|

图 6 阳极氧化2A97铝锂合金表面在户外暴露1个月后的SEM图像 (a)表面SE;(b)高倍下的表面SE;(c)位置1能谱;(d)位置2能谱 Fig. 6 SEM images of anodized 2A97 Al-Cu-Li alloy surface after outdoor exposure for 1 month (a)SE of plan-view; (b)plan-view at high magnification; (c)EDX at position 1;(d)EDX at position Ⅱ |

| Position | Mass fraction/% | ||||

| C | O | Cl | Al | Cu | |

| 1 | 5.61 | 51.10 | 22.16 | 20.34 | 0.79 |

| 2 | 6.56 | 50.62 | 1.04 | 40.37 | 1.41 |

热带海洋大气环境中含有活性阴离子Cl-。在开始时,阳极氧化膜较好地保护了铝锂合金基体不受腐蚀性介质影响,试样表面水膜中的H2O,C1-不易通过阳极氧化膜进入合金-阳极氧化膜界面,电化学反应较难发生,表面保持完好,无腐蚀产物。随着户外暴露时间的延长,Cl-逐渐在钝化膜表面选择性地吸附。Cl-半径较小,穿透力较强。缺陷(如金属间化合物粒子与合金基体的界面、晶界或机械损伤)位置的氧化膜较薄,膜层孔道短,腐蚀性Cl-在孔外与孔底浓度梯度大,所以扩散速率大;因此,腐蚀性离子对阳极氧化膜的局部渗透优先从缺陷位置开始,由表面逐步向氧化膜-合金界面延伸。处于钝化态的金属本身仍然具有一定的反应能力,即钝化膜的溶解和修复属于动态平衡。然而,Cl-等迁移至氧化膜阻挡层,达到一定浓度时与阻挡层作用,将氧原子挤掉,然后和钝化膜中的阳离子结合形成可溶性氯化物,平衡受到破坏,溶解占优势。然后Cl-渗透到膜中,继而渗入合金基体表面,使金属成为活化状态,局部电极电位下降,成为阳极,发生阳极反应:Al-3e-=Al3+。最后,在新露出的合金基体上生成小蚀坑。这些小蚀坑被称为点蚀核,也可理解为蚀坑生成的活性中心[19]。

未遭破坏的表面仍保持钝化态,成为阴极。由于造成的大阴极、小阳极的局面,致使阳极电流密度较大,很快形成蚀坑。随着坑内铝的溶解,坑内出现高浓度的AlCl3,其水解又产生高浓度的H+,使坑内溶液进一步酸化。在这样的高Cl-浓度和低pH值的条件下,坑内金属的溶解加速,蚀坑很快发展且延伸,所以腐蚀速率在一定时间内呈逐步增大的趋势。Cl-这种容易破坏钝化膜[20]的特殊腐蚀机理也决定了在热带海洋大气环境中阳极氧化铝锂合金具有强烈的局部腐蚀倾向。

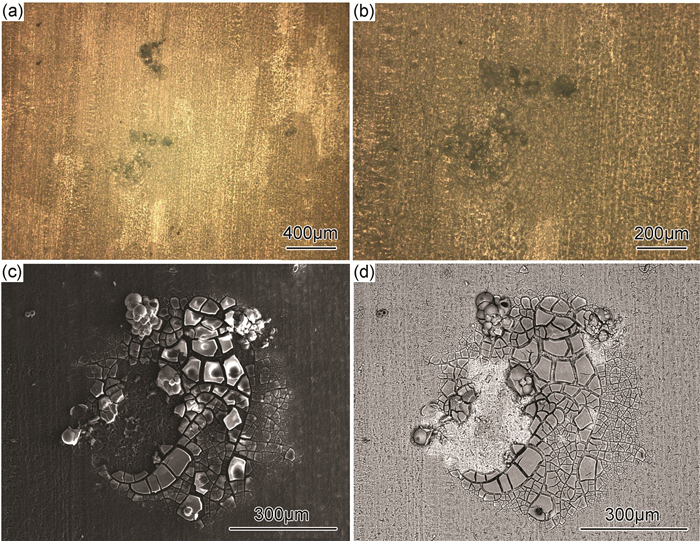

2.3 局部腐蚀的扩展图 7(a),(b)为阳极氧化2A97铝锂合金在热带海洋大气环境中暴露3个月后的光学显微图像。随着户外暴露时间的延长,合金表面腐蚀产物明显增多,腐蚀趋于严重。另外,如图 7(c),(d)扫描电子显微图像所示,腐蚀产物在试样表面以龟裂的形式向外扩展,最终形成较厚的锈层,并有少量白色絮状疏松腐蚀产物沉积在局部腐蚀点的周围。阳极氧化膜部分开裂区域有所剥落,但致密部分仍然保留在合金表面;因此,阳极氧化膜仍然在一定程度上保持了合金的耐腐蚀性能。

|

图 7 阳极氧化2A97铝锂合金在户外暴露3个月后的光学和扫描电子显微图像 (a)光学显微镜低倍;(b)光学显微镜高倍;(c)SE;(d)BSE Fig. 7 Optical and scanning electron micrographs of anodized 2A97 Al-Cu-Li alloy after 3 months outdoor exposure (a)optical at low magnification; (b)optical at high magnification; (c)SE; (d)BSE |

图 8(a)~(c)为另一局部腐蚀点的SEM图像,可以发现腐蚀产物大多呈块状龟裂特征,且致密部分在户外暴露后仍保留在合金基体表面,而疏松部分已经脱落。在图 8(c)(图 8(b)方框区域)中位置3进行EDX分析,如图 8(d)所示。可见,氧化物层个别区域的铜含量高于合金基体的铜含量,而铝含量则相反,说明该区域是θ相存在的位置。

|

图 8 局部腐蚀点的扫描电子显微图像 (a)表面SE;(b)表面BSE;(c)高倍下的表面BSE;(d)能谱;(e)横截面SE;(f)横截面BSE Fig. 8 SEM micrographs of a localized corrosion site (a)plan-view, SE; (b)plan-view, BSE; (c)plan-view at high magnification, BSE; (d)EDX; (e)cross-section, SE; (f)cross-section, BSE |

为了进一步了解局部腐蚀扩展机理,对局部腐蚀点选定位置的截面进行观察(图 8(e),(f)),截断位置如图 8(a),(b)中虚线A-B所示。图 8(e),(f)所示截面宽度范围与合金表面A-B区间相对应,显然,与合金表面被大量腐蚀产物覆盖相比,合金表面以下腐蚀区域较小。由图 8(f)可见,腐蚀点与严重的表面侵蚀以及亚表面侵蚀相关。合金已经发生严重的点蚀并深入合金内部,在腐蚀产物覆盖区域下方形成一个扩展的不规则蚀坑,宽125 μm,深40 μm(亦即实验发现的3个月户外暴露后点蚀进入2A97铝锂合金表面以下侵蚀的最大深度),且此时尚未引起任何晶间腐蚀或晶粒整体的选择性溶蚀。可以明显看出,腐蚀坑通过若干个小开口连接合金表面。多个金属间化合物粒子的残留物存在于腐蚀坑内部,呈现为破碎的小颗粒(图 8(f))。通过EDX确定其为θ相粒子的残留物,推断显微图像中腐蚀的扩展明显与θ相粒子有关。本课题组之前的研究表明2A97铝锂合金裸材中θ相在暴露实验中表现出铝的优先溶解,随着去合金化后阴极特性的增加,残留的θ相粒子为基体阳极溶解提供驱动力,每处θ相粒子周围都存在腐蚀,在稳定局部腐蚀点,多个邻近的θ相粒子共同作用促进局部腐蚀[21]。当前的研究与之一致。随着户外暴露时间的延长,腐蚀坑朝纵深方向发展且数量增多。总体上,阳极氧化2A97铝锂合金表面蚀坑小且分布分散。相比之下,合金裸材表面蚀坑直径大且数目少。

在局部腐蚀萌生后,因氧化膜破损引起合金表面局部区域电极电位降低,蚀坑出现并向深度发展。Cl-、腐蚀产物在坑底与坑外浓度梯度大,所以扩散趋势大;但是,膜层中的多孔层使Cl-与腐蚀产物难以扩散,阻挡层破损后Cl-与腐蚀产物的迁移受扩散传质控制(与多孔层孔径与孔长有关),在腐蚀电流增大到一定值后会产生极限电流,出现再钝化[22]。直至阳极氧化膜完全破裂,2A97铝锂合金基体发生与合金裸材相同的腐蚀过程,蚀坑迅速生长变大。

3 结论(1) 在不同温度(22~25 ℃和37 ℃)利用含有硼酸-硫酸或酒石酸-硫酸组合的电解液生长膜层时,添加硼酸和较高温度允许较大的电流密度通过,使膜生长加速。对于不同的电解液,阳极氧化状态的表面都存在连续多孔膜,孔的几何构形和结构相似。

(2) 硼酸-硫酸阳极氧化试样在热带海洋大气环境中暴露1个月后出现分散性黑色锈斑,主要由O,Al,Cl及少量的Cu元素组成,同时表面产生白色沉淀。

(3) 随着户外暴露时间的延长,合金发生严重的点蚀并深入合金内部,腐蚀的扩展明显与阴极性的θ相粒子有关。

| [1] | MA Y, ZHOU X, THOMPSON G E, et al. Discontinuities in the porous anodic film formed on AA2099-T8 aluminium alloy[J]. Corrosion Science,2011, 53 (12) : 4141 –4151. DOI: 10.1016/j.corsci.2011.08.023 |

| [2] | MA Y, ZHOU X, THOMPSON G E, et al. Anodic film formation on AA2099-T8 aluminium alloy in tartaric-sulphuric acid[J]. Journal of Electrochemistry Society,2011, 158 : 17 –22. |

| [3] | SKELDON P, ZHOU X, THOMPSON G E, et al. Adhesion of anodic films on aluminium-lithium alloys[J]. Corrosion,1999, 55 (6) : 561 –565. DOI: 10.5006/1.3280496 |

| [4] | TZOGANAKOU K, SKELDON P, THOMPSON G E, et al. Mobility of lithium ions in anodic alumina formed on an Al-Li alloy[J]. Corrosion Science,2000, 42 (6) : 1083 –1092. DOI: 10.1016/S0010-938X(99)00130-4 |

| [5] | 孙振起, 黄明辉. 正交试验法优化铝锂合金表面处理工艺研究[J]. 表面技术,2011, 40 (3) : 68 –70. SUN Z Q, HUANG M H. Orthogonal experiment selection of the parameters of the aluminum lithium alloy surface anodization[J]. Surface Technology,2011, 40 (3) : 68 –70. |

| [6] | LI Q, ZUO Y, ZHAO J, et al. Corrosion behaviors of Ce-and Nd-modified anodic films on aluminum[J]. Anti-Corrosion Methods and Materials,2010, 57 (5) : 238 –243. DOI: 10.1108/00035591011075878 |

| [7] | 李启征.稀土改性铝阳极氧化膜的制备及其性能研究[D].北京:北京化工大学, 2009. LI Q Z.The preparation and properties of rare earth elements modified anodic films on aluminium[D].Beijing:Beijing University of Chemical Engineering, 2009. http://cdmd.cnki.com.cn/article/cdmd-10010-2009260386.htm |

| [8] | 马宗耀, 谢发勤. 铝-锂合金阳极氧化及膜层性能的研究[J]. 电镀与环保,2008, 28 (6) : 31 –34. MA Z Y, XIE F Q. Study of anodizing Al-Li alloy and properties of the anodization film[J]. Electroplating & Pollution Control,2008, 28 (6) : 31 –34. |

| [9] | 马恒儒, 何新洲, 吴护林, 等. 国防科技工业自然环境试验站网指南[M]. 北京: 航空工业出版社, 2008 . MA H R, HE X Z, WU H L, et al. Directory of Natural Environmental Test Sites Network[M]. Beijing: Aviation Industry Press, 2008 . |

| [10] | MINGO B, NEMCOVA A, HAMAD D, et al. Efficiency of anodising of Al-Cu alloy in sulphuric acid at low potential[J]. Transactions of the Institute of Metal Finishing,2015, 93 (1) : 18 –23. DOI: 10.1179/0020296714Z.000000000217 |

| [11] | YANG X L, ZHU X F, JIA H B, et al. Oxygen evolution:the mechanism of formation of porous anodic alumina[J]. Monatsh Chem,2009, 140 (6) : 595 –600. DOI: 10.1007/s00706-008-0098-y |

| [12] | DU N, WANG S X, ZHAO Q, et al. Effects of boric acid on microstructure and corrosion resistance of boric/sulfuric acid anodic film on 7050 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China,2012, 22 (7) : 1655 –1660. DOI: 10.1016/S1003-6326(11)61369-1 |

| [13] | THOMPSON G E, WOOD G C. Corrosion:agueous process and passive film[J]. Treatise on Materials Science and Technology,1983, 23 (5) : 205 –208. |

| [14] | XU Y, THOMPSON G E, WOOD G C, et al. Mechanism of anodic film growth on aluminium[J]. Transactions of the Institute of Metal Finishing,1985, 63 (33) : 98 –103. |

| [15] | THOMPSON G E. Porous anodic alumina:fabrication, characterization and applications[J]. Thin Solid Films,1997, 297 (1-2) : 192 –201. DOI: 10.1016/S0040-6090(96)09440-0 |

| [16] | 徐金霞, 黄新民. 制备工艺对氧化铝阵列模板的影响[J]. 材料保护,2001, 34 (12) : 28 –29. XU J X, HUANG X M. Effect of preparation process on aluminium oxide array template[J]. Materials Protection,2001, 34 (12) : 28 –29. |

| [17] | 马迪, 李淑英. 影响多孔阳极氧化铝膜结构特性因素的研究[J]. 电镀与精饰,2006, 28 (1) : 10 –13. MA D, LI S Y. A study on factors affecting structure characteristics of porous aluminium anodizing film[J]. Plating and Finishing,2006, 28 (1) : 10 –13. |

| [18] | ARURAULT L. Pilling-Bedworth ratio of thick anodic aluminium porous films prepared at high voltages in H2SO4 based electrolyte[J]. Transactions of the Institute of Metal Finishing,2008, 86 (1) : 51 –54. DOI: 10.1179/174591908X264365 |

| [19] | REBOUL M C, BAROUX B. Metallurgical aspects of corrosion resistance of aluminium alloys[J]. Materials and Corrosion,2011, 62 (3) : 215 –233. DOI: 10.1002/maco.201005650 |

| [20] | 李涛, 冯海涛, 李晓刚, 等. 2A12铝合金在含Cl-环境中的腐蚀行为和规律研究[J]. 材料科学与工艺,2011, 19 (3) : 43 –48. LI T, FENG H T, LI X G, et al. Corrosion behavior of 2A12 aluminum alloy in Cl- containing solution[J]. Materials Science & Technology,2011, 19 (3) : 43 –48. |

| [21] | 骆晨, 王强, 孙志华, 等. 热带海洋大气环境下2A97铝锂合金的初期腐蚀机理[J]. 腐蚀与防护,2015, 36 (2) : 49 –54. LUO C, WANG Q, SUN Z H, et al. Corrosion mechanism of 2A97 Al-Li alloy in early stage under tropical marine atmosphere[J]. Corrosion & Protection,2015, 36 (2) : 49 –54. |

| [22] | 吴荫顺, 方智, 曹备, 等. 腐蚀试验方法与防腐蚀检测技术[M]. 北京: 化学工业出版社, 1995 . WU Y S, FANG Z, CAO B, et al. Corrosion Testing Methods and Anti-corrosion Examination Technology[M]. Beijing: Chemical Industry Press, 1995 . |

2016, Vol. 44

2016, Vol. 44