文章信息

- 李永德, 张莉莉, 张冲, 贺莹莹

- LI Yong-de, ZHANG Li-li, ZHANG Chong, HE Ying-ying

- SUJ2轴承钢超长寿命疲劳行为研究

- Ultra-long Life Fatigue Behavior of SUJ2 Bearing Steel

- 材料工程, 2016, 44(8): 85-92

- Journal of Materials Engineering, 2016, 44(8): 85-92.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.08.014

-

文章历史

- 收稿日期: 2014-08-14

- 修订日期: 2015-09-23

2. 达力普石油专用管有限公司技术中心, 河北 沧州 061000 ;

3. 山东省分析测试中心, 济南 250014 ;

4. 江苏省(沙钢)钢铁研究院, 江苏 张家港 215625

2. Technology R & D Center, Dalipal Pipe Group Co., Ltd., Cangzhou 061000, Hebei, China ;

3. Shandong Analysis and Test Center, Jinan 250014, China ;

4. Jiangsu Iron & Steel Research Institute(Shagang), Zhangjiagang 215625, Jiangsu, China

随着工业技术的发展,在飞行器、高速列车、汽车、发动机、海洋结构、MEMS以及生物医学等许多工程应用中,材料和结构经常面临着高频低幅载荷,承受重复载荷次数可高达千兆周次,因此对构件的疲劳设计寿命要求通常达到108周次以上,有的甚至达到1011周次[1-7]。美国空军“发动机结构完整性大纲(Engine Structural Integrity Program,ENSIP)”已经增加了条例,规定“发动机部件超高周疲劳寿命应达到109周次”[8]。因此,有必要对材料在108~1011周次之间的疲劳行为和疲劳机理进行系统的研究,并以此作为这一阶段疲劳安全设计的依据。通常,将循环周次超过107周次的疲劳行为称为超长寿命疲劳(Ultra-Long Life Fatigue, ULF)[9],也称为超高周疲劳(Very High Cycle Fatigue, VHCF)[10]、千兆周疲劳(Gigacycle Fatigue, GCF)[5]或超高周疲劳(Ultra High Cycle Fatigue, UHCF)[11]。

对于高强钢的超长寿命疲劳,裂纹通常从内部非金属夹杂物处萌生,断口宏观形貌表现为典型的“鱼眼”状。对于具有较长寿命的样品(≥106周次),在“鱼眼”内部存在一个特殊形貌区域,Murakami等[12]称之为光学暗区(Optically Dark Area, ODA);Shiozawa等[13]称之为颗粒状亮面(Granular Bright Facet, GBF),其他学者对这一区域也有其他不同命名[14-16]。研究表明[17],GBF中的裂纹萌生与扩展寿命在整个超长寿命疲劳中约占90%以上,可见GBF在超长寿命疲劳中起到了关键作用。关于GBF形成机理的研究,文献[7, 12]中提出了几个定性的描述模型。但也有一些不同的报道,认为GBF并不是高强钢超长寿命疲劳的特有形貌,在某些超长寿命疲劳样品的断口上,裂纹源夹杂物的周围并无GBF区[18];GBF形貌与外加应力比和氢浓度有关[18, 19]。

本工作研究了SUJ2轴承钢的超长寿命疲劳行为,分析了不同类型裂纹源的开裂机理。对GBF相对尺寸(

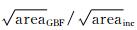

实验材料为SUJ2轴承钢,其化学成分如表 1所示。将原始棒材粗加工为标准的拉伸样品(直径为ϕ5mm)和超声疲劳样品,并留出一定的加工余量。粗加工后进行热处理,工艺为:加热到860℃保温20min油淬,再经180℃回火保温2h后空冷。热处理后金相组织为回火马氏体。超声疲劳试样尺寸如图 1所示。实验前依次用800#,1000#和1200#砂纸对试样中间部分进行最终研磨抛光处理,尽量减小表面加工痕迹对实验的影响。

| C | H | Si | Mn | Cr | Cu | Ni | Mo | P | S | V | Fe |

| 0.98 | 0.9×10-4 | 0.29 | 0.36 | 1.60 | 0.10 | 0.057 | 0.0039 | 0.0039 | 0.003 | 0.017 | Balance |

|

图 1 超声疲劳样品尺寸 Fig. 1 Dimension of the sample used in ultrasonic fatigue testing |

疲劳实验在USF-2000超声疲劳试验机上进行,共振频率为20kHz,共振间歇时间比为150∶150,载荷比R=-1,最大循环周数为1×109。实验时采用压缩空气冷却,实验环境为室温;在WinWDW-300E万能试验机上进行拉伸实验,位移速率为3mm/min;在SUPRA55热场发射扫描电子显微镜(FESEM)上进行断口形貌观察;用能谱仪(EDS)分析裂纹源区化学成分。为了分析GBF内的裂纹扩展规律,采用两步变幅加载技术(Two-Step Variable Amplitude Loading, TSAL)对样品加载,然后通过观察不同初始寿命时断口上GBF裂纹的尺寸建立GBF裂纹扩展规律,详细介绍见文献[20]。为了与TSAL相区分将恒幅加载方式记为CAL(constant amplitude loading)。

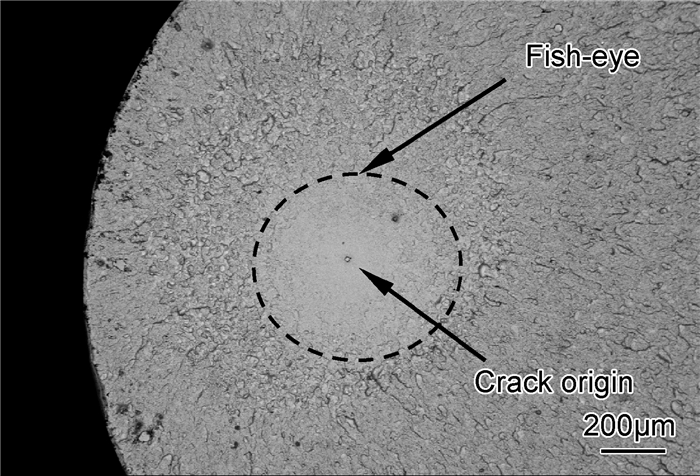

2 实验结果 2.1 裂纹源区形貌观察SUJ2轴承钢的抗拉强度为1745MPa,维氏硬度为7909MPa,采用升降法计算得到疲劳强度为765MPa。本次实验的裂纹源均为内部缺陷,宏观上呈现为典型的“鱼眼”形貌,如图 2所示。用能谱分析裂纹源可知,裂纹源有4种:钙、铝和镁的复合氧化物(Al2O3·(CaO)x·(MgO)y)、铁和铬的合金碳化物((FeCr)xCy)、内部基体和TiCN。大部分裂纹源为Al2O3·(CaO)x·(MgO)y,所占比例为82%。图 3为4种裂纹源两端断口的微观形貌。图 3 (a-1),(a-2)中裂纹源为Al2O3·(CaO)x·(MgO)y,可见夹杂物仅出现在一端断口上,另一端断口上为夹杂物脱落留下的空洞,表明裂纹从夹杂物与基体界面处萌生,导致夹杂物脱落(断裂条件:σa=780MPa,Nf=1.76×108)。与图 3(a-1),(a-2)相似,图 3(b-1),(b-2)中TiCN夹杂物也只出现在一端断口上,另一端断口上为夹杂物脱落留下的空洞,裂纹萌生机理与铝复合夹杂物相同(断裂条件:σa=740MPa,Nf=5×107未断,σa=1020MPa,Nf=5.57×104)。可知,TiCN夹杂物形状类似于正八面体,较尖锐,在夹杂物与基体界面具有较高的应力集中。图 3(a-2),(b-2)中,夹杂物的周围均存在一个特殊形貌区域,与周围裂纹扩展形貌有明显差别,这就是Shiozawa等[13]提到的GBF区域。对比可知,图 3(b-2)中GBF边缘比图 3(a-2)的GBF边缘更加清晰、尖锐,这也证实了TSAL方法可用于分析GBF裂纹扩展规律。图 3(c-1),(c-2)中两端断口裂纹源处均有(FeCr)xCy,表明裂纹萌生是由(FeCr)xCy本身开裂引起的,与Al2O3·(CaO)x·(MgO)y和(FeCr)xCy不同,这与Furuya等[21]报道的实验现象一致(图 3(c-1),(c-2)样品的断裂条件:σa=1020MPa, Nf=2.11×105)。图 3(d-1),3(d-2)中裂纹源处能谱分析均为基体成分,在裂纹源处可见颗粒状特征的GBF形貌(断裂条件:σa=1060MPa, Nf=4.35×105)。

|

图 2 鱼眼形貌 Fig. 2 Morphology of fish-eye |

|

图 3 裂纹源区微观形貌 (a)钙铝镁复合氧化物;(b)TiCN;(c)铁铬合金碳化物;(d)内部基体;(1)左端;(2)右端 Fig. 3 Microscopic morphologies of crack origins (a)composite oxide of Ca, Al and Mg; (b)titanium carbonitride; (c)iron chromium carbide; (d)inner matrix; (1)the left side; (2)the right side |

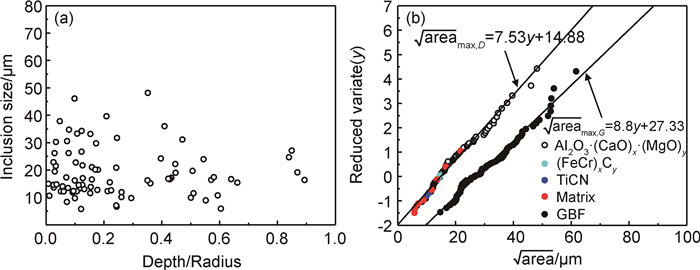

统计了断口上裂纹源处不同类型夹杂物的尺寸(包括CAL和TSAL样品),夹杂物的尺寸范围(

|

图 4 断口上夹杂物分布(a)与缺陷尺寸极值统计分布(b) Fig. 4 Inclusion distribution at the fracture surface(a) and extreme value statistics for defect size at the fracture origin(b) |

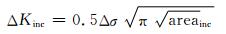

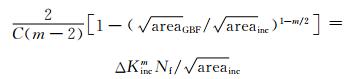

对于从内部夹杂物萌生的疲劳裂纹,夹杂物边缘的应力强度因子范围ΔKinc可以根据Murakami[23]提出的

|

(1) |

式中:Δσ=2σa,为外加应力范围,MPa;

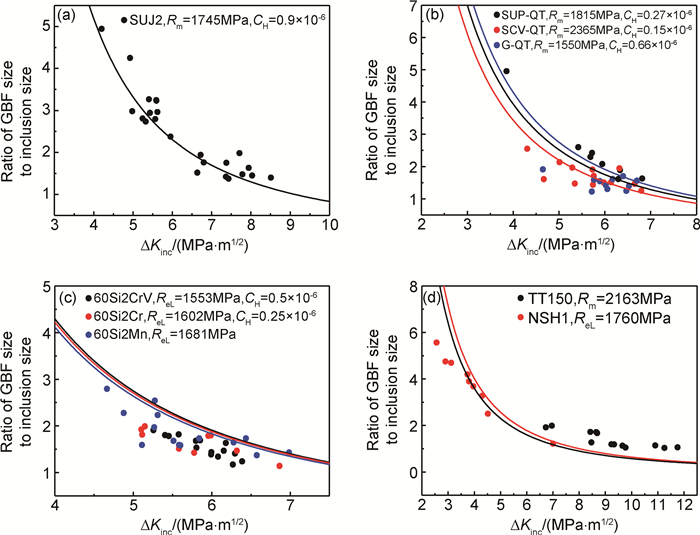

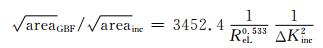

已有的研究结果表明,ΔKinc随着疲劳寿命的增加而降低[7, 15],GBF相对尺寸随着疲劳寿命的增加而增加[24],但是关于ΔKinc与相对GBF尺寸之间的关系还未见报道。采用本工作的实验数据并结合文献中的实验数据[25-28]分析了ΔKinc与GBF相对尺寸之间的定量关系,如图 5所示。可见,GBF相对尺寸随着ΔKinc的增加而减小,通过数据拟合发现,GBF相对尺寸近似正比于ΔKinc-2 (实线所示)。

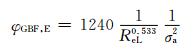

根据裂纹扩展速率和裂纹尖端塑性区尺寸的相互关系,Yang等[29]提出了GBF尺寸的预测方程,即:

|

(2) |

式中:φGBF, E为估计的GBF直径,m;ReL为下屈服强度,MPa;σa为外加应力幅,MPa。考虑

|

(3) |

式(3)两边同时除以

|

(4) |

图 5中不同颜色实线代表了相应材料按式(4)拟合的曲线,可见实验结果与式(4)能够较好吻合。在拟合式(4)时,近似采用抗拉强度Rm代替ReL,因为对于高强钢而言,一般情况下Rm与ReL相差不大,对于某些高强钢材料甚至没有屈服现象(如本实验材料SUJ2)。在上述讨论中,实验材料均采用淬火+回火的高强钢,没有考虑氢的影响,实际上氢含量CH对GBF尺寸有显著影响,因此图 5中实验结果与拟合曲线的偏差被认为是由氢造成的。

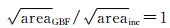

由式(4)可知,当ΔKinc2=3452.4/ReL0.533时,

|

图 6 夹杂物尺寸与ΔKinc的关系 Fig. 6 Relationship between the inclusion size and ΔKinc |

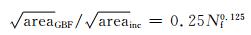

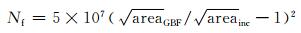

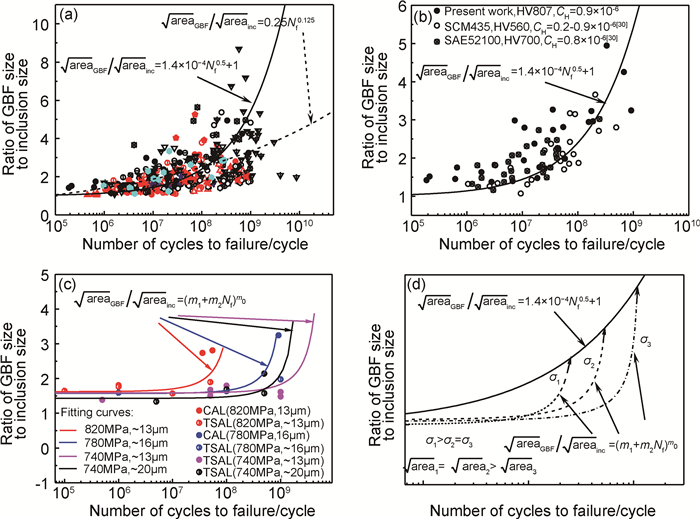

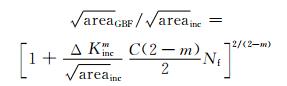

GBF在高强钢的超长寿命疲劳中起到了十分关键的作用,因此关于GBF的形成机理一直是研究的热点之一[7, 12, 17, 21]。研究表明,GBF相对尺寸与疲劳寿命存在一定的对应关系,即随着疲劳寿命的增加,GBF相对尺寸增加。根据实验结果前人分别拟合了GBF相对尺寸与疲劳寿命之间的关系(式(5)[24],(6)[30])。

|

(5) |

|

(6) |

整理式(6)为

|

(7) |

本工作综合了28种淬火+回火态高强钢的实验数据[13, 21, 25-28, 30-35],如图 7(a)所示,通过数据拟合发现,式(7)比式(5)能更好表征GBF相对尺寸与疲劳寿命之间的关系,特别是在长寿命区。材料强度对GBF相对尺寸的影响已讨论过(见式(4)),同时GBF与夹杂物周围富集的氢密切相关,因此图 7(a)中数据的分散性应该是由氢浓度和材料强度的不同造成的。从式(4)可知,GBF相对尺寸正比于1/ReL0.533,常见的高强钢的屈服强度一般在1000MPa以上。分别选取屈服强度为1000MPa和1500MPa两个数据进行对比,对应的GBF相对尺寸相差1.2倍,可见对于高强钢而言材料强度对GBF相对尺寸的影响较小。选取了3组氢浓度近似相等的实验数据分析材料强度的影响,如图 7(b)所示。可见几乎所有的数据点都重叠在一起,证实了材料强度对GBF相对尺寸与疲劳寿命之间的关系影响较小,因此认为图 7(a)中数据的分散性主要是由氢浓度的不同造成的。

|

图 7 GBF相对尺寸与疲劳寿命的定量关系及GBF内裂纹扩展规律 (a)不同高强钢的疲劳寿命与GBF相对尺寸的关系; (b)相同氢含量时疲劳寿命与GBF相对尺寸的关系; (c)GBF内裂纹扩展规律; (d)GBF内裂纹扩展示意图 Fig. 7 Relationship between fatigue life and relative GBF size and the crack growth rule in GBF (a)fatigue life vs relative GBF size for different high strength steels; (b)fatigue life vs relative GBF size for high strength steels with the same hydrogen content; (c)crack growth rule in GBF; (d)illustration of crack growth in GBF |

采用TSAL方法可以研究GBF内裂纹扩展规律,即在不同的初始外加载荷下加载一定循环周次,并在较高的外加载荷下使之断裂,然后观察

|

(8) |

式中m1, m2, m0为与外加载荷和初始夹杂物尺寸有关的拟合常数。不同应力幅下的拟合曲线如不同颜色实线所示,740MPa时没有相应夹杂物尺寸的CAL断裂样品数据,因此图 7(c)中740MPa下两条拟合曲线的最终

Tanaka等[16, 35]认为,GBF中裂纹扩展规律可以用Paris公式来表征,积分整理后得到:

|

(9) |

式中C和m均为材料常数。整理后得到:

|

(10) |

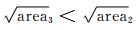

可知,式(10)与根据实验结果拟合得到的式(8)具有相同的函数形式,证实Paris公式确实可以用来描述GBF内的裂纹扩展。图 7(d)为GBF中裂纹扩展的示意图。可见在外加载荷作用下,随着循环周次的延长,疲劳裂纹按照虚线所示逐渐扩展,直到与式(6)代表的主曲线相交。当夹杂物尺寸相同时(

(1)不同裂纹源处的开裂机理不同,对于复合氧化物和TiCN来说,裂纹从夹杂物与基体界面处萌生,而铁和铬的合金碳化物则为夹杂物本身开裂。

(2)GBF相对尺寸正比于1/ΔKinc2。对于本实验的SUJ2材料,GBF形成的临界应力强度因子范围为ΔKinc, th=8MPa·m1/2。当ΔKinc>8MPa·m1/2时,GBF不再形成。

(3)通过数据拟合得到了GBF内裂纹扩展规律:

| [1] | 洪友士, 赵爱国, 钱桂安. 合金材料超高周疲劳行为的基本特征和影响因素[J]. 金属学报,2009, 45 (7) : 769 –780. HONG Y S, ZHAO A G, QIAN G A. Essential characteristics and influential factors for very-high-cycle fatigue behavior of metallic materials[J]. Acta Metallurgica Sinica,2009, 45 (7) : 769 –780. |

| [2] | 王清远, 刘永杰. 结构金属材料超高周疲劳破坏行为[J]. 固体力学学报,2010, 31 (5) : 496 –502. WANG Q Y, LIU Y J. Understanding fatigue failure in structural metals in ultra-high cycle regime[J]. Chinese Journal of Solid Mechanics,2010, 31 (5) : 496 –502. |

| [3] | 鲁连涛, 张卫华. 金属材料超高周疲劳研究综述[J]. 机械强度,2005, 27 (3) : 388 –395. LU L T, ZHANG W H. Review of research on very high cycle fatigue of metal materials[J]. Journal of Mechanical Strength,2005, 27 (3) : 388 –395. |

| [4] | 李守新, 翁宇庆, 惠卫军, 等. 高强度钢超高周疲劳性能——非金属夹杂物的影响[M]. 北京: 冶金工业出版社, 2010 : 1 -6. |

| [5] | BATHIAS C, PARIS P C. Gigacycle Fatigue in Mechanical Practice[M]. New York: Marcel Dekker, 2005 : 1 -7. |

| [6] | 薛红前, 陶华. 超声疲劳试验方法在铸铝疲劳试验中的应用[J]. 机械强度,2004, 26 (2) : 203 –206. XUE H Q, TAO H. Ultrasonic fatigue test method for testing of cast aluminum[J]. Journal of Mechanical Strength,2004, 26 (2) : 203 –206. |

| [7] | SAKAI T. Review and prospects for current studies on very high cycle fatigue of metallic materials for machine structural use[J]. Journal of Solid Mechanics and Materials Engineering,2009, 3 (3) : 425 –439. DOI: 10.1299/jmmp.3.425 |

| [8] | 胡燕慧, 张铮, 钟群鹏, 等. 金属材料超高周疲劳研究综述[J]. 机械强度,2009, 31 (6) : 979 –985. HU Y H, ZHANG Z, ZHONG Q P, et al. Recent development of research on very high cycle fatigue of metal materials[J]. Journal of Mechanical Strength,2009, 31 (6) : 979 –985. |

| [9] | MURAKAMI Y, YOKOYAMA N N, NAGATA J. Mechanism of fatigue failure in ultralong life regime[J]. Fatigue Fracture Engineering Materials Structure,2002, 25 (8-9) : 735 –746. DOI: 10.1046/j.1460-2695.2002.00576.x |

| [10] | STANZL S E, TSCHEGG E K, MAYER H. Lifetime measurements for random loading in the very high cycle fatigue range[J]. International Journal of Fatigue,1986, 8 (4) : 195 –200. DOI: 10.1016/0142-1123(86)90021-6 |

| [11] | LUKÁŠ P, KUNZ L. Specific features of high cycle and ultra-high-cycle fatigue[J]. Fatigue Fracture Engineering Materials Structure,2002, 25 (8-9) : 747 –753. DOI: 10.1046/j.1460-2695.2002.00562.x |

| [12] | MURAKAMI Y, NOMOTO T, UEDA T. Factors influencing the mechanism of superlong fatigue failure in steels[J]. Fatigue Fracture Engineering Materials Structure,1999, 22 (7) : 581 –590. DOI: 10.1046/j.1460-2695.1999.00187.x |

| [13] | SHIOZAWA K, LU L, ISHIHARA S. S-N curve characteristics and subsurface crack initiation behaviour in ultra-long life fatigue of a high carbon-chromium bearing steel[J]. Fatigue Fracture Engineering Materials Structure,2002, 24 (12) : 781 –790. |

| [14] | SAKAI T, SATO Y, OGUMA N. Characteristic S-N properties of high-carbon-chromium bearing steel under axial loading in long-life fatigue[J]. Fatigue Fracture Engineering Materials Structure,2002, 25 (8-9) : 765 –773. DOI: 10.1046/j.1460-2695.2002.00574.x |

| [15] | OCHI Y, MATSUMURA T, MASAKI K, et al. High-cycle rotating bending fatigue property in very long life regime of high strength steels[J]. Fatigue Fracture Engineering Materials Structure,2002, 25 (8-9) : 823 –830. DOI: 10.1046/j.1460-2695.2002.00575.x |

| [16] | TANAKA K, AKINIWA Y. Fatigue crack propagation behaviour derived from S-N data in very highcycle fatigue regime[J]. Fatigue Fracture Engineering Materials Structure,2002, 25 (8-9) : 775 –784. DOI: 10.1046/j.1460-2695.2002.00547.x |

| [17] | CHAPETTI M D, TAGAWA T, MIYATA T. Ultra-long cycle fatigue of high-strength carbon steels. partⅠ:review and analysis of the mechanism of failure[J]. Materials Science and Engineering:A,2003, 356 (3) : 227 –235. |

| [18] | SANDER M, MULLER T, LEBAHN J. Influence of mean stress and variable amplitude loading on the fatigue behavior of a high-strength steel in VHCF regime[J]. International Journal of Fatigue,2014, 62 (2) : 10 –20. |

| [19] | 李永德, 徐娜, 郭卫民, 等. 高压气相热充氢对SUJ2轴承钢超高周疲劳行为的影响[J]. 材料工程,2014 (2) : 87 –98. LI Y D, XU N, GUO W M, et al. The influence of high pressure thermal hydrogen charging on very high cycle fatigue behaviors of SUJ2 bearing steel[J]. Journal of Materials Engineering,2014 (2) : 87 –98. |

| [20] | 李永德, 郭卫民, 徐娜, 等. SUJ2轴承钢超声疲劳GBF内裂纹扩展规律[J]. 材料热处理学报,2014, 35 (1) : 49 –54. LI Y D, GUO W M, XU N, et al. Fatigue crack growth behavior in GBF area of SUJ2 bearing steel in very high cycle fatigue regime[J]. Transactions of Materials and Heat Treatment,2014, 35 (1) : 49 –54. |

| [21] | FURUYA Y, HIRUKAWA H, KIMURA T, et al. Gigacycle fatigue properties of high strength steels according to ODA and inclusion sizes[J]. Metallurgical and Materials Transactions Part A,2007, 38 (8) : 1722 –1730. DOI: 10.1007/s11661-007-9225-3 |

| [22] | 张继明, 张建峰, 杨振国, 等. 高强钢中最大夹杂物的尺寸估计与疲劳强度预测[J]. 金属学报,2004, 40 (8) : 846 –850. ZHANG J M, ZHANG J F, YANG Z G, et al. Estimation of maximum inclusion size and fatigue strength in high strength steel[J]. Acta Metallurgica Sinica,2004, 40 (8) : 846 –850. |

| [23] | MURAKAMI Y. Metal Fatigue:Effects of Small Defects and Nonmetallic Inclusions[M]. Amsterdam Boston: Elsevier, 2002 : 11 -24. |

| [24] | CHAPETTI M D, TAGAWA T, MIYATA T. Ultra-long cycle fatigue of high-strength carbon steels. partⅡ:estimations of fatigue limit for failure from internal inclusions[J]. Materials Science and Engineering:A,2003, 356 (Suppl 1-2) : 236 –244. |

| [25] | 李永德.高强钢的超高周疲劳性能研究及氢对疲劳性能的影响[D].沈阳:中国科学院金属研究所, 2009. |

| [26] | 柳洋波.夹杂物和贝氏体对高强钢的超高周疲劳性能的影响[D].沈阳:中国科学院金属研究所, 2011. |

| [27] | 聂义宏, 惠卫军, 傅万堂, 等. 中碳高强弹簧钢NHS1超高周疲劳破坏行为[J]. 金属学报,2007, 43 (10) : 1031 –1036. NIE Y H, HUI W J, FU W T, et al. Ultra high cycle fatigue behavior of a medium-carbon high strength spring steel NHS1[J]. Acta Metallurgica Sinica,2007, 43 (10) : 1031 –1036. |

| [28] | HONG Y S, ZHENG Q L, CHENG Q S, et al. Propensities of crack interior initiation and early growth for very-high-cycle fatigue of high strength steels[J]. International Journal of Fatigue,2014, 58 : 144 –151. DOI: 10.1016/j.ijfatigue.2013.02.023 |

| [29] | YANG Z G, LI S X, LIU Y B, et al. Estimation of the size of GBF area on fracture surface for high strength steels in very high cycle fatigue regime[J]. International Journal of Fatigue,2008, 30 : 1016 –1023. DOI: 10.1016/j.ijfatigue.2007.08.011 |

| [30] | MURAKAMI Y, YAMASHITA Y. Prediction of life scatter of fatigue failure originated at nonmetallic inclusions[J]. Procedia Engineering,2014, 74 : 6 –11. DOI: 10.1016/j.proeng.2014.06.214 |

| [31] | ZHOU C, ZHANG Y J, HUI W J, et al. Influence of hydrogen on GBF in very high cycle fatigue of high strength steel[J]. Journal of Iron and Steel Research, International,2013, 20 (12) : 92 –97. DOI: 10.1016/S1006-706X(13)60221-6 |

| [32] | 李伟, 李强, 鲁连涛, 等. GCr15钢超高周的疲劳行为[J]. 北京交通大学学报,2008, 32 (4) : 24 –32. LI W, LI Q, LU L T, et al. Fatigue behavior of GCr15 steel in ultra-high life region[J]. Journal of Beijing Jiaotong University,2008, 32 (4) : 24 –32. |

| [33] | 鲁连涛, 李伟, 张继旺, 等. GCr15钢旋转弯曲超长寿命疲劳性能分析[J]. 金属学报,2009, 45 (1) : 73 –78. LU L T, LI W, ZHANG J W, et al. Analysis of rotary bending gigacycle fatigue properties of bearing steel GCr15[J]. Acta Metallurgica Sinica,2009, 45 (1) : 73 –78. |

| [34] | 鲁连涛, 盐泽和章, 姜燕. 深层滚压加工对高碳铬轴承钢超长寿命疲劳行为的影响[J]. 金属学报,2006, 42 (5) : 515 –520. LU L T, SHIOZAWA K, JIANG Y. Influence of deeply rolling process on ultralong life fatigue behavior of high-carbon-chromium bearing steel[J]. Acta Metallurgica Sinica,2006, 42 (5) : 515 –520. |

| [35] | AKINIWA Y, MIYAMOTO N, TSURU H, et al. Notch effect on fatigue strength reduction of bearing steel in the very high cycle regime[J]. International Journal of Fatigue,2006, 28 (11) : 1555 –1565. DOI: 10.1016/j.ijfatigue.2005.04.017 |

2016, Vol. 44

2016, Vol. 44