文章信息

- 李静, 曹睿, 毛高军, 刘东升, 陈剑虹

- LI Jing, CAO Rui, MAO Gao-jun, LIU Dong-sheng, CHEN Jian-hong

- 不同热输入下F460钢焊接粗晶热影响区韧脆转变的内在机理

- Intrinsic Mechanisms of Ductile-brittle Transition for F460 Steel Welding Coarse Grained Heat Affected Zones with Different Heat Inputs

- 材料工程, 2016, 44(8): 70-76

- Journal of Materials Engineering, 2016, 44(8): 70-76.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.08.012

-

文章历史

- 收稿日期: 2014-12-23

- 修订日期: 2015-12-29

2. 江苏省(沙钢)钢铁研究院, 江苏 张家港 215625

2. Institute of Research of Iron and Steel, Shasteel, Zhangjiagang 215625, Jiangsu, China

F460钢是屈服强度大于460MPa的F级船板钢,其工作环境温度低且受力复杂,为确保船体在工作环境中的安全性,要求母材钢板、焊缝以及热影响区(HAZ)均具有等同的强度、韧性。通过调整焊材的化学成分以及焊接工艺参数,焊缝可以得到与母材等同的强度与韧性。当母材化学成分一定时,HAZ的组织与性能主要取决于焊接时的热输入,故通过优化焊接热输入可以达到改善HAZ的组织与性能[1-3]。然而,HAZ在焊接热循环的作用下往往会发生晶粒粗化,造成焊接接头的局部韧性恶化,严重影响船体的整体安全性。

Liu等[4, 5]使用焊接热模拟技术,讨论了不同焊接热输入下(5,30,50,100kJ/cm)热影响区的组织与低温冲击韧度的关系。但是,不同焊接热输入下导致韧脆转变温度发生变化的根本原因还不清楚。本工作通过不同线能量下组织的观察、临界事件的确定、临界解理断裂应力σf的计算,系统分析不同焊接热输入下韧脆转变温度变化的内在机理。

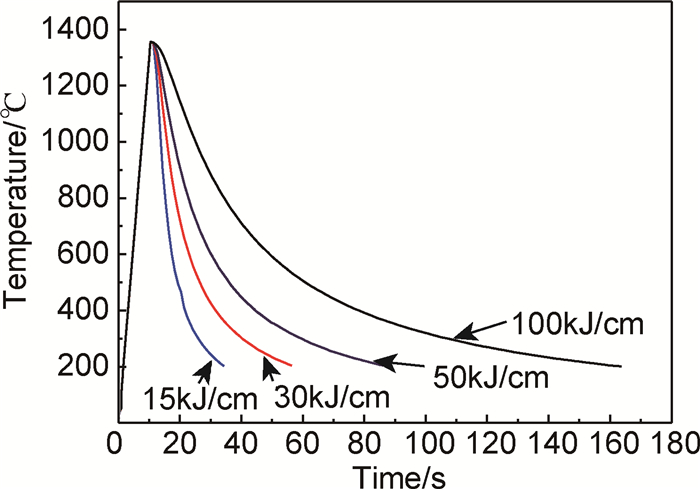

1 实验材料和方法本实验所用母材为F460钢,其化学成分如表 1所示。首先,使用Gleeble 3800热模拟试验机在F460钢上进行HAZ模拟,并应用Rykalin点热源解析公式[6],计算HAZ温度-时间曲线,从而模拟HAZ的单道次焊接热循环,详细的热模拟工艺参数如图 1所示,加热速率为116.39℃/s,峰值温度为1352.4℃,焊接热输入分别为15,30,50,100kJ/cm,所对应的t8/5(800℃到500℃的冷却时间)依次为4.08,7.52,13.36,25.65s。Charpy V型试样按GB/T2975-1998标准制备,尺寸为10mm×10mm×55mm,沿厚度方向(ND)加工成标准V型缺口。热模拟试样的V形缺口是在热电偶点焊接处且沿ND加工[6]。使用450-J冲击试验机按照GB/T229-2007标准,在-195~0℃之间进行冲击性能测试,其中通过调节液氮与工业酒精的比例获得所需低温。

|

图 1 不同热输入下焊接热影响区的温度-时间热循环曲线 Fig. 1 The welding thermal cycle curves between temperature and time of HAZ with various heat inputs |

| C | Mn | Si | S | P | Al | Nb+V+Ti | Cu+Ni+Cr | Al | Fe |

| 0.062 | 1.47 | 0.23 | 0.002 | 0.008 | 0.04 | 0.094 | 0.06 | 0.04 | Balance |

图 2为金相试样冲击断口侧面示意图。将处于韧脆转变曲线下平台的脆性解理断口试样切成5个2mm厚的薄片,机械抛光后用过饱和苦味酸常温腐蚀15min,分别用OM,SEM观察HAZ的微观组织形态,并用Image软件测量原始奥氏体晶粒大小与贝氏体团的尺寸。然后将重新抛光后的金相试样用质量分数为3%的硝酸酒精腐蚀,用SEM观察HAZ上距冲击缺口尖端250μm范围内的残留裂纹,将其长度与原始奥氏体晶粒大小、贝氏体团尺寸比较,以确认裂纹扩展过程中最艰难阶段-临界事件。

|

图 2 冲击断口侧面金相试样示意图 Fig. 2 Metallographic specimen of cross section perpendicular to the impact fracture surface |

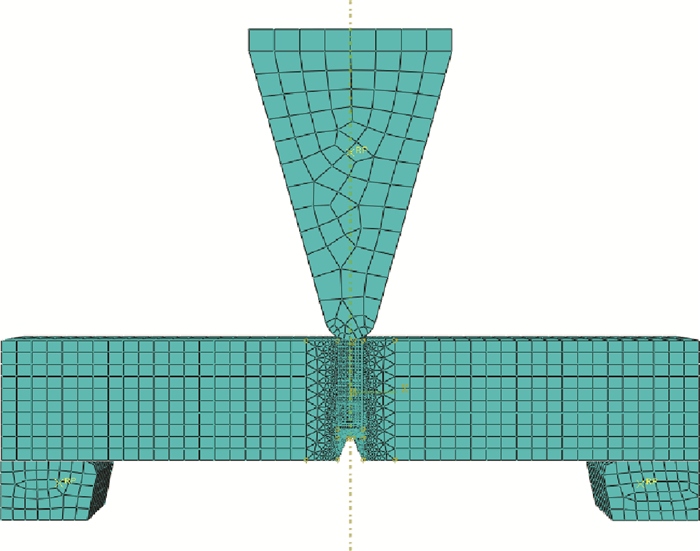

通过应用有限元软件ABAQUS建立夏比V型缺口模型,冲击模型如图 3所示,模型的节点数为9480,单元数为6912,并采用ABAQUS/explicit动态分析。在设置材料属性时,将弹性模量与泊松比分别设定为2×106MPa和0.3,而将完全解理断裂时的动态冲击应力、应变设定为材料的塑性性能。结合解理起裂位置Xf值(起裂源到塑性裂纹扩展区末端的垂直距离)和有限元计算的冲击缺口前端的应力分布曲线,测得不同热模拟工艺下起裂点处的临界解理断裂应力σf。

|

图 3 夏比冲击试样有限元模型 Fig. 3 Finite element model of the Charpy impact specimen |

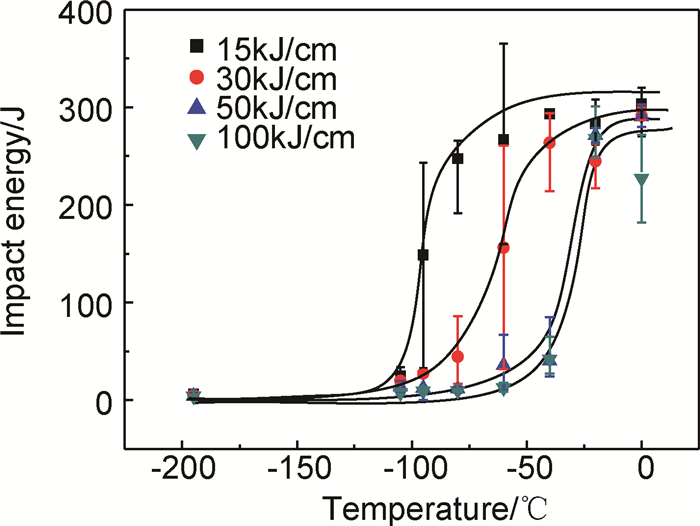

韧脆转变温度Tk是衡量材料脆性转变的重要指标,其值越低表示材料的低温韧性越好、应用范围越广。图 4为不同热输入下HAZ的韧脆转变曲线。可知,随着热输入的增加,相应的韧脆转变温度逐渐上升,依次为-95,-60,-30,-26℃。

|

图 4 不同热输入下HAZ的韧脆转变曲线 Fig. 4 Ductile-brittle transition curves of HAZ with various heat inputs |

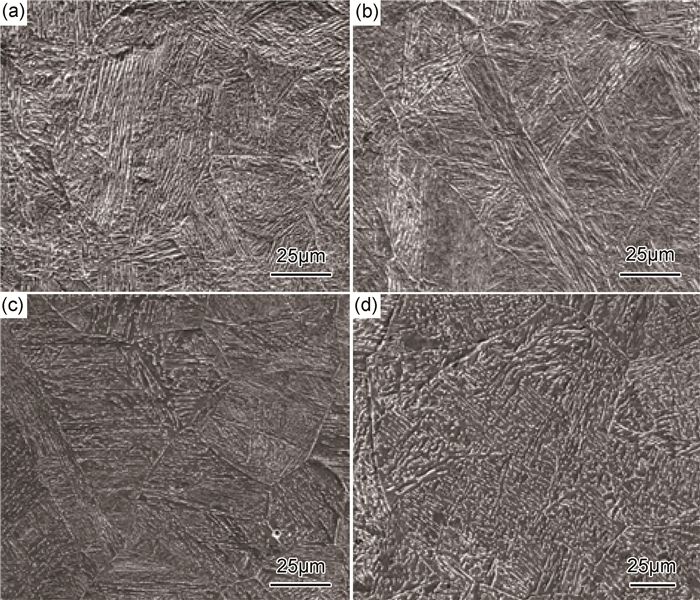

不同热输入下HAZ的显微组织如图 5所示。随着热输入的增加,冷却速率降低,原始奥氏体晶粒与贝氏体团逐渐变粗,相变产物亦发生变化。在15kJ/cm下获得的组织是少量的板条马氏体和大量细密的板条贝氏体。而在30,50,100kJ/cm下所获得的组织是板条贝氏体与粒状贝氏体的混合组织,尤其当E≥50kJ/cm时形成的粒状贝氏体所占比例明显增多,当E=100kJ/cm时,显微组织以粗大的粒状贝氏体为主,此外板条之间的距离亦随着热输入的增加而增加。

|

图 5 不同热输入下HAZ的显微组织 (a)15kJ/cm; (b)30kJ/cm; (c)50kJ/cm; (d)100kJ/cm Fig. 5 The microstructures of HAZ with various heat inputs (a)15kJ/cm; (b)30kJ/cm; (c)50kJ/cm; (d)100kJ/cm |

对板条组织而言,板条团是实际的韧性控制单元,板条团之间形成较大取向的晶界,大角度晶界使裂纹的扩展方向发生偏移,从而消耗一定的能量。板条团尺寸越小,单位面积内所含大角度晶界的比例越高,材料韧性提高的越明显,随着热输入的增加,板条团尺寸增加,其中15kJ/cm下的板条团尺寸明显较小,这就是15kJ/cm下板条马氏体韧性远高于其他热输入下贝氏体韧性的主要原因之一。

粒状贝氏体内含有较大尺寸的硬质相——M/A组元,该组元分布于铁素体基体上。随着热输入的增加,粒状贝氏体的M/A组元变粗大,而粗大的M/A组元减少了M/A组元与铁素体基体的界面,导致塑性α相在变形时的滑移自由程减少[7, 8],使得裂纹容易扩展,从而降低了材料的韧性。由此可知,粒状贝氏体含量越高,尺寸越粗大,材料韧性下降越明显。

综上所述,有效晶粒-板条团(本工作称为贝氏体团)尺寸的增加,粒状贝氏体含量的增加与尺寸的粗化,导致HAZ韧性随热输入的增加而下降。

Chen等[9-13]研究指出, 试样冲击韧度的好坏和解理断裂的早晚有关,同时也取决于控制解理断裂临界事件的最大尺寸。图 6为不同热输入下原始奥氏体晶粒尺寸和贝氏体团尺寸的变化。可知,随着热输入的增加,原始奥氏体晶粒尺寸和贝氏体团尺寸逐渐变大,其对应的最大原始奥氏体晶粒尺寸依次为164,225,282,293μm,最大贝氏体团尺寸依次为56,85,105,132μm。

|

图 6 原始奥氏体晶粒尺寸(a)和贝氏体团尺寸(b)随热输入的变化规律 Fig. 6 Variation of original austenite grain size(a) and bainite packet size(b) with various heat inputs |

冲击试样在受到外力作用时先发生塑性变形, 当变形达到一定程度时产生裂纹,继续加载外力使得裂纹尖端不断钝化,直到外力大于临界断裂应力时裂纹才开始快速扩展,最终导致试样断裂。Chen等[9-13]提出解理断裂的三个准则,分别为裂纹形核控制的应变准则、控制裂纹钝化的三向应力度准则以及控制裂纹扩展的应力准则。也即当εp≥εpc时裂纹开始形核,直到σm/σe≥Tc时形核的微裂纹不被钝化,最后当σyy≥σf时裂纹才开始扩展,其中εpc为起裂点处的应变,σm为平均主应力,Tc为临界三向应力度,σe为Mises应力,σyy为y方向的正应力。而临界事件是三个准则断裂过程中最困难的阶段。因此,临界事件可能是形核控制,可能是铁素体晶粒尺寸的裂纹扩展控制,也可能是碳化物尺寸的裂纹扩展控制等。而且以前的研究也指出临界事件随着实验的温度、加载速率等因素而变化[14]。

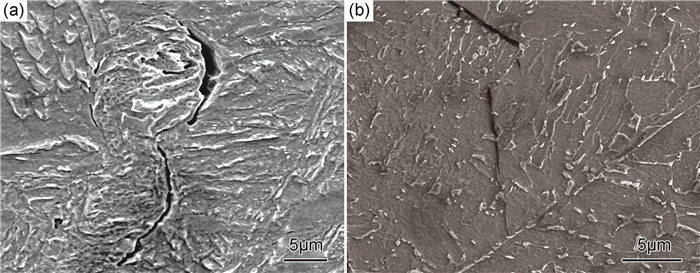

通过文献[9]可知,残留裂纹通常在具有最大扩展阻力的组织或第二相上中断,故通过寻找残留裂纹可反推出断裂过程中的最困难阶段,即临界事件。此外只有完全解理断口上的残留裂纹才能真实地反映临界事件。图 7为贝氏体团内和贝氏体团边界处的残留裂纹形态。通过残留裂纹中断于团边界或者晶粒边界来确定决定解理断裂最困难的因素,即确定临界事件。图 7中残留裂纹都停留在贝氏体团内或者贝氏体团边界,这就说明临界事件是由贝氏体团尺寸来控制。

|

图 7 贝氏体团内(a)和贝氏体团边界处(b)的残留裂纹形态 Fig. 7 Morphologies of retained cracks within the bainite packet(a)and in bainite packet boundaries(b) |

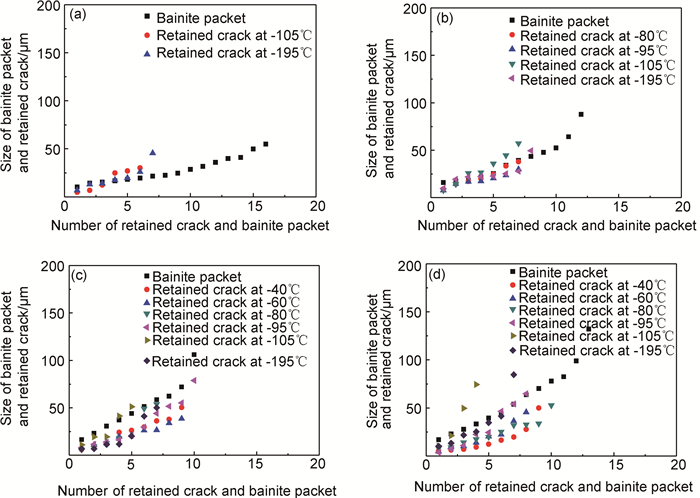

临界事件的尺寸决定了韧脆转变温度的变化,其值越小表示对应的韧脆转变温度越低。图 8为不同热输入下残留裂纹长度与贝氏体团尺寸。可知,随着贝氏体团数目的增多,残留裂纹的数量增加。随着热输入的增加,贝氏体团变粗,对应的临界事件尺寸变大,材料的冲击韧度变差。结合图 5~8及HAZ显微组织和临界事件的分析,能够解释图 4不同热输入下韧脆转变温度变化的规律:Tk(15kJ/cm)<Tk(30kJ/cm)<Tk(50kJ/cm)<Tk(100kJ/cm)。贝氏体团尺寸越小,韧脆转变温度越低,相应材料的冲击韧度也就越高。

|

图 8 不同热输入下残留裂纹长度与贝氏体团尺寸的比较 (a)15kJ/cm; (b)30kJ/cm; (c)50kJ/cm; (d)100kJ/cm Fig. 8 Comparison of residual crack length and bainite packet size with various heat inputs (a)15kJ/cm; (b)30kJ/cm; (c)50kJ/cm; (d)100kJ/cm |

σf是判断材料断裂韧度的重要指标,是材料固有的内部断裂阻力,其值越大则裂纹扩展所需的外界驱动力也越大,材料的韧性相应较大,故σf值的大小可以用来表征材料冲击韧度的好坏。通过比较最长残留裂纹与最大原始奥氏体、贝氏体团的尺寸,发现这些参数随着热输入的增加也在发生相应变化。进一步结合解理起裂位置Xf值以及有限元计算的缺口前端应力曲线能够获得真实的临界解理断裂应力σf。根据-195℃下100kJ/cm试样的解理断裂断口特征(图 9),确定解理断裂的起裂源,测得起裂源到塑性裂纹扩展区末端的垂直距离Xf值。通过有限元计算各试样达到断裂载荷时的缺口尖端的应力曲线(图 10),根据测得的Xf即可在应力曲线上找到对应的σyy,这个值就是决定断裂的临界解理断裂应力σf值[9]。表 2为-195℃时不同热输入下的σf值,可知σf随着热输入的增加而降低。说明100kJ/cm下HAZ的最大晶粒尺寸最大,而σf值最低,因此在较小的外加载荷下试样就发生解理断裂,这样最终的韧脆转变温度也就越高,对应的整体冲击韧度越小。这就进一步从断裂的内在机制解释了不同热输入试样之间韧脆转变温度的变化规律:Xk(15kJ/cm)<Xk(30kJ/cm)<Xk(50kJ/cm)<Xk(100kJ/cm)。

|

图 9 -195℃下试样的解理断裂断口 (a)起裂源位置; (b)测量Xf值的示意图 Fig. 9 Cleavage fracture surfaces of specimen at-195℃ (a)crack initiation location; (b)schematic measured Xf |

|

图 10 试样缺口前沿的应力分布曲线 Fig. 10 Stress distribution curve ahead of notch root of specimen |

| E/(kJ·cm-1) | 15 | 30 | 50 | 100 |

| σf/MPa | 1916.02 | 1567.20 | 1300.10 | 1104.1 |

(1)焊接热输入较低的热循环条件下(15kJ/cm),显微组织为少量的板条马氏体和大量细密的板条贝氏体。随焊接热输入的增加,显微组织变为板条贝氏体和粒状贝氏体的混合组织。随着热输入的继续增加,混合组织中板条贝氏体所占比例逐渐减小。其中,当热输入为100kJ/cm时,显微组织主要是分布稀疏的粗大粒状贝氏体。

(2)原始奥氏体晶粒大小和贝氏体团尺寸随着焊接热输入的增加而增大。最大原始奥氏体晶粒尺寸依次为164,225,282,293μm,最大贝氏体团尺寸依次为56,85,105,132μm。

(3)不同焊接热输入下的临界事件都是贝氏体团尺寸。临界事件的尺寸越小,韧脆转变温度Xk越低,材料的冲击韧度越高。

(4)随焊接热输入的增加,σf越小,冲击韧度越差,韧脆转变温度Xk越高。

| [1] | OLIVARES I, ALANIS M, MENDOZA R, et al. Development of microalloyed steel for pipeline applications[J]. Ironmaking & Steelmaking,2008, 35 (6) : 452 –457. |

| [2] | MIAO L, SHANG C J, WANG X M, et al. Microstructure and toughness of HAZ in X80 pipeline steel with high Nb content[J]. Acta Metall Sinica,2010, 46 (5) : 541 –546. DOI: 10.3724/SP.J.1037.2009.00803 |

| [3] | 赵玉珍, 李擘, 史耀武, 等. 超级钢焊接接头粗晶区的精细结构[J]. 金属学报,2004, 39 (5) : 505 –509. ZHAO Y Z, LI B, SHI Y W, et al. Fine structures in coarse grained zone of ultrafine grained steels[J]. Acta Metallurgica Sinica,2004, 39 (5) : 505 –509. |

| [4] | LIU D S, CHENG B H, CHEN Y Y. Strengthening and toughening of a heavy plate steel for shipbuilding with yield strength of approximately 690MPa[J]. Metallurgical and Materials Transactions A,2013, 44 (1) : 440 –455. DOI: 10.1007/s11661-012-1389-9 |

| [5] | LIU D S, LI Q, EMI T. Microstructure and mechanical properties in hot-rolled extra high-yield-strength steel plates for offshore structure and shipbuilding[J]. Metallurgical and Materials Transactions A,2011, 42 (5) : 1349 –1361. DOI: 10.1007/s11661-010-0458-1 |

| [6] | GRONG G. Metallurgical Modelling of Welding[M]. London: the Institute of Materials, 1997 . |

| [7] | 赵琳, 张旭东, 陈武柱. 800MPa级低合金钢焊接热影响区韧性的研究[J]. 金属学报,2005, 41 (4) : 392 –396. ZHAO L, ZHANG X D, CHEN W Z. Research on 800MPa grade low-alloy steel weld HAZ toughness[J]. Acta Metallurgica Sinica,2005, 41 (4) : 392 –396. |

| [8] | 贾坤宁, 王海东, 王华. 微钙钢CG11AZ奥氏体晶粒大小及组织M-A组元对韧性的影响[J]. 金属热处理,2008, 33 (2) : 24 –27. JIA K N, WANG H D, WANG H. Effect on toughness of austenite grain size and M-A constitute in calcium microalloyed steel CG11AZ[J]. Heat Treatment of Metals,2008, 33 (2) : 24 –27. |

| [9] | CHEN J H, CAO R. Micromechanism of Cleavage Fracture of Metals[M]. New York: Elsevier, 2014 . |

| [10] | CHEN J H, WANG G Z. Study of mechanism of cleavage fracture at low temperature[J]. Metallurgical Transactions A,1992, 23 (2) : 509 –517. DOI: 10.1007/BF02801168 |

| [11] | CHEN J H, YAN C, SUN J. Further study on the mechanism of cleavage fracture at low temperatures[J]. Acta Metallurgica et Materialia,1994, 42 (1) : 251 –261. DOI: 10.1016/0956-7151(94)90067-1 |

| [12] | CHEN J H, WANG G Z, YAN C, et al. Advances in the mechanism of cleavage fracture of low alloy steel at low temperature.part I critical event[J]. International Journal of Fracture,1997, 83 (2) : 105 –120. DOI: 10.1023/A:1007306932437 |

| [13] | CHEN J H, WANG G Z, Yan C, et al. Advances in the mechanism of cleavage fracture of low alloy steel at low temperature.partⅢlocal fracture stress σ[J]. International Journal of Fracture,1997, 83 (2) : 139 –157. DOI: 10.1023/A:1007309017416 |

| [14] | 王国珍, 王玉良, 轩福贞, 等. 加载速率、缺口几何和加载方式对16MnR钢解理断裂行为的影响[J]. 金属学报,2009, 45 (7) : 866 –872. WANG G Z, WANG Y L, XUAN F Z, et al. Effects of loading rate, notch geometry and loading mode on the cleavage fracture behavior of 16MnR steel[J]. Acta Metallurgica Sinica,2009, 45 (7) : 866 –872. |

2016, Vol. 44

2016, Vol. 44