文章信息

- 郝素叶, 万隆, 王俊沙, 宋冬冬, 胡伟达, 张磊欣

- HAO Su-ye, WAN Long, WANG Jun-sha, SONG Dong-dong, HU Wei-da, ZHANG Lei-xin

- 喷雾干燥法金刚石-陶瓷结合剂复合烧结体的制备及表征

- Synthesis and Characterization of Diamond-vitrified Bond Sintered Composite By Spray-drying Method

- 材料工程, 2016, 44(8): 58-63

- Journal of Materials Engineering, 2016, 44(8): 58-63.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.08.010

-

文章历史

- 收稿日期: 2014-09-03

- 修订日期: 2015-10-15

2. 湖南大学 喷射沉积技术及应用湖南省重点实验室, 长沙 410082 ;

3. 湖南工业大学 冶金工程学院, 湖南 株洲 412007

2. Key Laboratory of Hunan Province of Spray Deposition Technology and Application, Hunan University, Changsha 410082, China ;

3. College of Metallurgic Engineering, Hunan University of Technology, Zhuzhou 412007, Hunan, China

陶瓷结合剂金刚石砂轮因具有磨削温度低、磨削精度高等优点在精密加工领域备受瞩目。传统法制备陶瓷结合剂通常以固相粉体为原料,经高温熔融、球磨及过筛而获得,这样得到的结合剂粉体尺寸为几微米到几十个微米。精密磨削用金刚石磨料粒度比较细(几个微米),若采用传统的机械混合法将结合剂和磨料混合,一是磨料比较细易产生团聚,二是结合剂与磨料尺寸相差较大,很难将两者混合均匀,会形成以尺寸较大的结合剂为中心的非均匀微观结构,导致磨削过程中砂轮易在工件表面产生划痕,影响工件的表面精度[1-3]。为解决这一问题,日本陶器公司、东京大学等将溶胶凝胶法应用于砂轮制备中,其所制砂轮加工精度可达纳米级,但受专利保护,相关产品未推向市场[4, 5]。赵玉成等[6]采用高分子网络凝胶法制备纳米金刚石-陶瓷结合剂复合烧结块,但该方法主要用来制备纳米氧化物粉体,用该方法制备陶瓷结合剂砂轮仍在探索阶段。霍凤伟等[7-9]利用溶胶法制备不同单组分粉体,经干混后用于砂轮制备,所制砂轮烧结温度较低,加工工件粗糙度低,但不同的单组分超细粉体混合,由于其尺寸效应,混合均匀的难度较大。综上所述,溶胶凝胶法制备陶瓷粉体可用于制备精密磨削用陶瓷结合剂砂轮,但仍存在制备工艺不够成熟的问题,需要进一步开展研究。喷雾干燥工艺是目前精细陶瓷行业主要的制备方法,其原理是采用雾化器将陶瓷粉体配制的料浆喷洒为分散的、细小的液滴,再用热气体将液滴中水分排除,制成水分可控、易于成型的细颗粒。喷雾干燥多应用于陶瓷生产领域[10-12],但鲜见应用于磨料磨具行业的报道。本工作以溶胶作为陶瓷结合剂的前驱体,与金刚石颗粒混合后,采用喷雾干燥法制备金刚石-陶瓷结合剂复合粉体,再经压制、烧结制得复合烧结块;同时,将其与传统高温熔融法所制烧结块进行对比,探索喷雾干燥法制备陶瓷结合剂金刚石砂轮的新途径。

1 实验 1.1 全液体陶瓷结合剂的制备表 1为陶瓷结合剂的配比。将化学纯Al(NO3)3,H3BO3,NaNO3,LiNO3溶解于水中,再在搅拌情况下缓慢加入SiO2溶胶(固含量约为25%),得到全液体陶瓷结合剂。

| Component | SiO2 | Al2O3 | B2O3 | Na2O | Li2O |

| Mole fraction/% | 50.13 | 13.77 | 15.85 | 15.39 | 4.86 |

将金刚石(2~4μm)加入乙醇中超声分散30min,再缓慢加入液体结合剂及适量糊精液,将所得混合浆料用喷雾干燥器(WPG-220)进行干燥,制得金刚石-陶瓷结合剂复合粉体。喷雾压力0.08~0.1MPa,空气进口温度200~220℃,出口温度120℃。将所制得的复合粉压制成65mm×5mm×5mm试条,干燥后在马弗炉中进行烧结,即得到喷雾干燥法金刚石-陶瓷结合剂烧结体。同时,将高温熔融法制得的原料配比相同的结合剂与金刚石按一定比例混合,然后采用相同的工艺成型、干燥、烧结,得到熔融法制备的金刚石-陶瓷结合剂烧结体。

1.3 样品性能及表征采用QUANTA-200环境扫描电镜观察试样显微形貌;采用SCF-106激光粒度分析仪分析复合粉体的粒度分布;采用STA-449C型综合热分析仪对陶瓷结合剂干凝胶进行TG-DSC检测,升温速率为10℃/min,测试温度为室温至850℃(空气气氛);采用SIEMENS-5000型X射线衍射仪分析金刚石-陶瓷结合剂烧结体的物相组成,Cu靶Kα辐射,扫描步长为0.02°,扫描范围为20°~80°;利用DKZ-5000型电动抗折试验机测试烧结试样的抗弯强度;依据阿基米德原理测试烧结试样的气孔率。

2 结果与讨论 2.1 金刚石-陶瓷结合剂复合粉体的性能分析结合剂含量为32%,分别采用熔融法和喷雾干燥法制备的金刚石-陶瓷结合剂复合粉体SEM形貌如图 1所示。图 1(a)为熔融法制得的结合剂与金刚石混合粉过200目筛网的物料形貌图,可知陶瓷结合剂与金刚石微粉形成较大的无规则团聚体,金刚石微粉棱角清晰可见,小颗粒间结合剂的填充不完全。图 1(b)为喷雾干燥法制得的金刚石-陶瓷结合剂复合粉形貌图,凝胶化的陶瓷结合剂以薄膜的形式将细小的金刚石黏结成较大尺寸的磨料球。

|

图 1 金刚石-陶瓷结合剂复合粉体的SEM形貌 (a)熔融法;(b)喷雾干燥法 Fig. 1 SEM morphologies of diamond-vitrified bond composite powders (a)melting method; (b)spray-drying method |

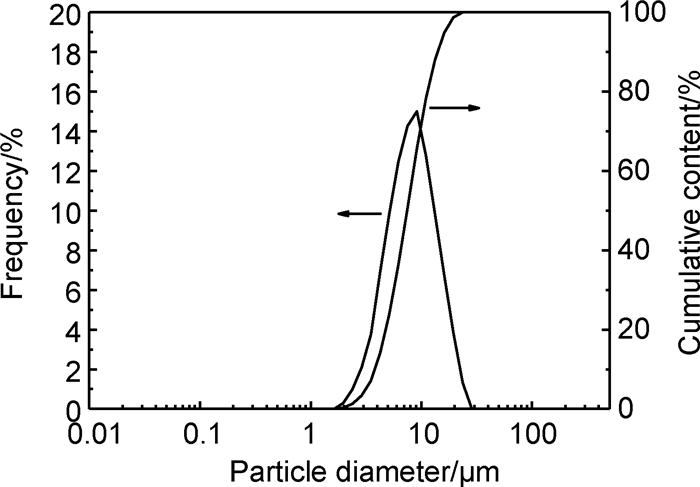

图 2为喷雾干燥法制得的金刚石-陶瓷结合剂复合粉的粒径分布图。可以看出,颗粒粒径为2~23μm,大多分布在6~11μm范围。喷雾干燥粉料呈球形,是因为喷雾料浆中的金刚石微粉及全液体结合剂颗粒较细小,颗粒间聚集和雾滴在表面张力作用下形成球状,水分蒸发掉后,球形被保留下来。同时,由于喷雾形成的雾滴大小不一,水分蒸发速率不同,所以形成的球形颗粒大小不同。

|

图 2 金刚石-陶瓷结合剂复合粉的粒径分布 Fig. 2 The particle size distribution of diamond-vitrified bond composite powders |

通过对金刚石-陶瓷结合剂复合粉体形貌和粒径分布的分析可知,喷雾干燥后陶瓷结合剂可以实现对金刚石较完整的包裹,且造粒后形成的粉体为球形,流动性好,易于成型。同时,复合粉体粒径分布范围较宽,尺寸级配较好,利于提高坯体的致密度[13]。

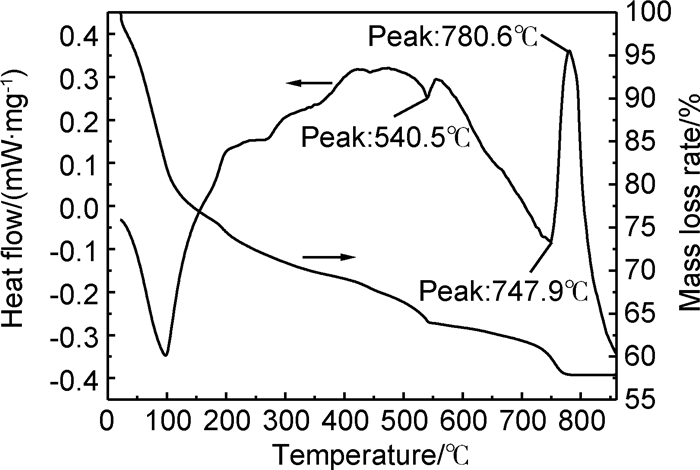

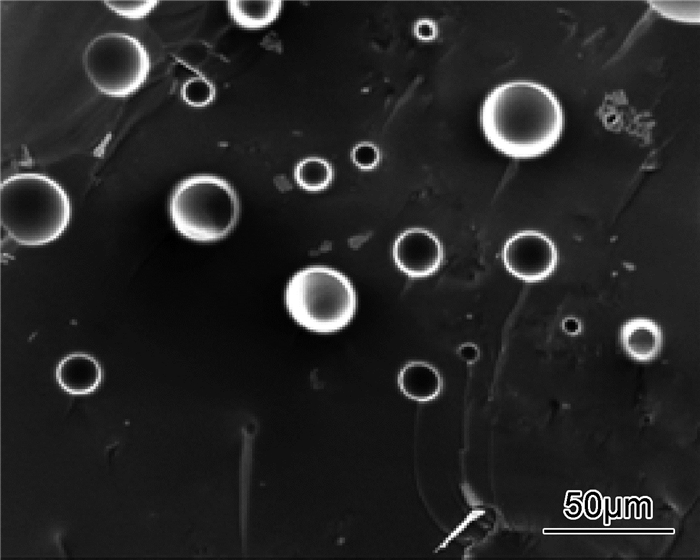

2.2 陶瓷干凝胶的TG-DSC分析图 3为陶瓷结合剂干凝胶的TG-DSC曲线。当温度为100℃时,有尖锐的吸热峰出现,该峰为水的蒸发,体系失重明显(约为20%);在100~540.5℃温度范围内,除水的继续蒸发外,还包括硼酸、有机物和一些硝酸盐类的分解反应,体系失重有所缓和(约为14%);540.5℃和747.9℃左右的吸热峰分别对应结合剂玻璃化转变点和软化点;780.6℃左右有一晶化放热峰;温度升高到780℃以后,TG曲线开始变得平缓,陶瓷结合剂失重趋于稳定。依据TG-DSC分析结果,初步选取本实验金刚石-陶瓷结合剂复合体的烧结温度为820℃, 保温1h。图 4为利用陶瓷干凝胶粉体制成65mm×5mm×5mm小试条,经820℃/1h烧结后的断面形貌图,可以看出,结合剂烧成条件下已达熔融状态,能实现对金刚石的黏结和包裹,赋予复合烧结体一定的强度和硬度,满足使用性能要求[14]。

|

图 3 陶瓷结合剂干凝胶TG-DSC曲线 Fig. 3 TG-DSC curves of vitrified bond gelatin |

|

图 4 陶瓷结合剂干凝胶820℃烧结后断面图 Fig. 4 Fracture image of vitrified bond gelatin sintered at 820℃ |

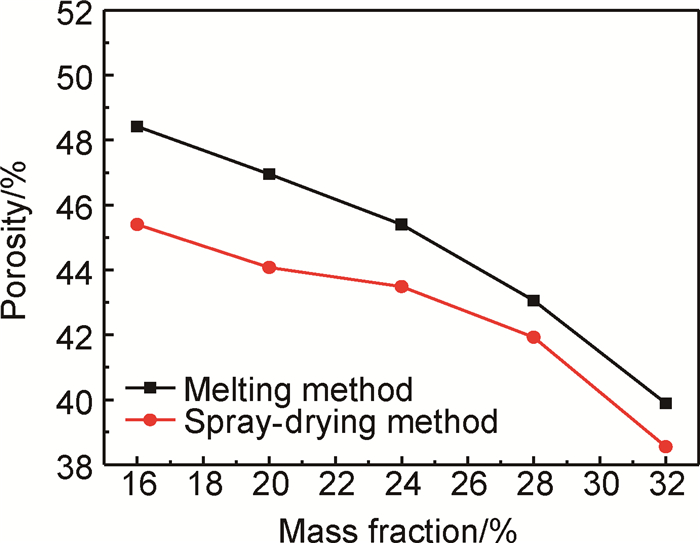

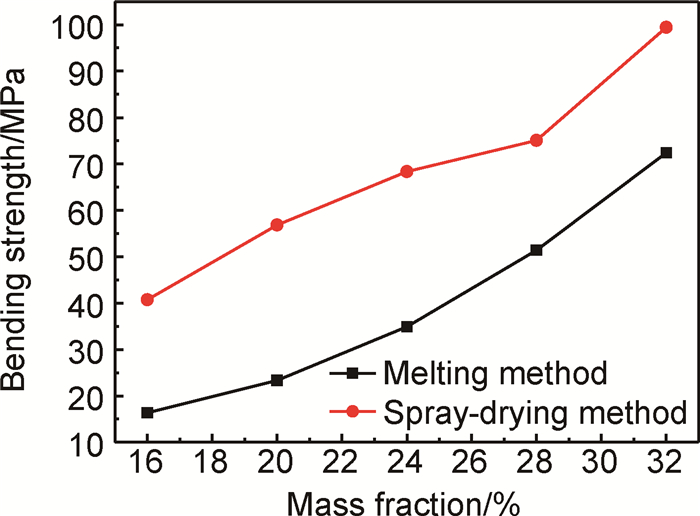

分别采用熔融法和喷雾干燥法,按不同质量分数的结合剂制备金刚石-陶瓷结合剂复合烧结体,测得烧结体的气孔率和抗弯强度分别如图 5和图 6所示。当结合剂含量为32%时,熔融法和喷雾干燥法所制烧结体的气孔率分别为39.89%和38.55%,抗弯强度分别为72.42MPa和99.46MPa。可以看出,随着结合剂含量的增加,两种工艺所制试条气孔率均下降,抗弯强度皆提高。这是由于随着结合剂含量的增加,高温熔融时试样中产生较多的玻璃相填充于金刚石磨料之间,结构变紧密,结合剂对磨料的包覆性增强,因而气孔率降低,抗弯强度提高。同时,结合剂含量增加,金刚石颗粒之间的结合剂桥变粗,磨料间连接强度增大,也会提高抗弯强度。此外,当结合剂含量相同时,相比于熔融法,喷雾干燥法所制试条气孔率低、抗弯强度高。

|

图 5 结合剂含量对复合烧结体气孔率的影响 Fig. 5 Effect of vitrified bond content on composite sintered porosity |

|

图 6 结合剂含量对复合烧结体抗弯强度的影响 Fig. 6 Effect of vitrified bond content on composite sintered bending strength |

图 7为结合剂含量为32%所制得的金钢石-陶瓷结合剂复合烧结体的断面形貌。由图 7(a)可知,熔融法制备的试样组织均匀性较差,结构较疏松,气孔大,并分布不均。这是由传统熔融压制法混料不均匀、压制过程成型料受力不均造成的。从图 7(b)可知,喷雾干燥法制备的试样结构较均匀,结合剂对金刚石的包覆性良好,无明显大孔隙。其原因为,喷雾干燥所用结合剂为液相,结合剂与金刚石在液相中混合,喷雾干燥后形成的颗粒可保持料浆原有的均匀性。同时,喷雾干燥后的球形结构在成型时形成连通孔隙,利于物质分解产生的气体及成型过程中残留气体的释放,因此无大气孔存在。

|

图 7 不同工艺制备的金刚石-陶瓷结合剂复合烧结体的断面形貌 (a)熔融法;(b)喷雾干燥法 Fig. 7 Fracture morphologies of diamond-vitrified bond sintered composite by different methods (a)melting method; (b)spray-drying method |

对于陶瓷材料中气孔与抗弯强度关系,可用Griffith公式来解释[15]。

|

(1) |

式中: δf为陶瓷材料中裂纹扩展所需的应力;E为弹性模量;γ为气孔半径;T为单位面积上的断裂表面能。陶瓷材料中的气孔相当于裂纹,从式(1)中可以看出,烧结试样中气孔增多或变大,则裂纹扩展所需的应力δf越小,材料越易断裂。相比于熔融法制备的烧结体,喷雾干燥法制备的烧结体气孔率较低且气孔较小。δf增大,裂纹由气孔进行扩展所需要的应力增大,故试样抗弯强度提高。

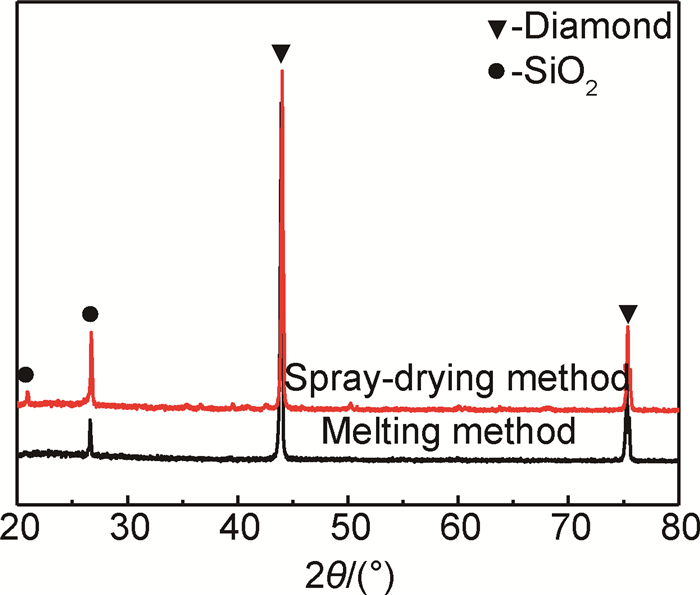

结合剂含量为32%,采用熔融法和喷雾法制备的金刚石-陶瓷结合剂复合烧结体的XRD图谱如图 8所示。可知,两种工艺制备的样品中都出现了α-石英和金刚石,20.8°和26.6°峰分别对应α-石英晶型(100)面和(101)面;43.9°和75.3°峰分别对应金刚石(111)面和(220)面。但喷雾干燥法制备的试样中α-石英出峰更明显。其原因为,采用喷雾干燥法所用结合剂原料为液相,结合剂不同组分在分子水平上均匀混合,经干燥得到化学组成均匀的干凝胶,其具有烧结活性大、成核势垒低的特点,因此析晶能力高于熔融法所制陶瓷粉末结合剂[16]。

|

图 8 不同工艺制备的金刚石-陶瓷结合剂复合烧结体的XRD图谱 Fig. 8 XRD patterns of diamond-vitrified bond sintered composites by different methods |

样品中SiO2晶粒大小可利用Scherrer公式计算[17]:

|

(2) |

式中:D为特征衍射峰对应物质的晶粒大小; K为衍射峰Scherrer常数,当公式中取衍射峰半高宽β1/2计算时,K值取0.89;λ为X射线的波长,对于Cu靶Kα辐射,λ=0.154nm; θ为衍射角。利用式(2)计算出熔融法和喷雾干燥法试样中α-石英的晶粒尺寸分别为1.144nm和0.807nm。相比于熔融法,喷雾干燥法所制试样析出的α-石英晶体尺寸较小。因为喷雾干燥烧结试样形成的初始晶粒较小,且晶粒尺寸分布相对于熔融法均匀,各个晶粒边界的化学势基本相等,抑制了因晶粒间原子迁移而导致的晶粒长大。同时,细小的晶粒利于提高试样的强度,这与抗弯强度的测试结果一致。

3 结论(1)金刚石与液体陶瓷结合剂料浆经喷雾干燥后,结合剂可以对金刚石磨料形成较完整的包裹,且造粒后的复合体为球形,易于成型。复合体粒径分布范围较宽,尺寸级配较好,有利于提高坯体的致密度。

(2)根据TG-DSC曲线选取金刚石-陶瓷结合剂复合体的烧结温度为820℃,在此温度下结合剂已熔融,可实现对金刚石的黏结和包裹。

(3)随陶瓷结合剂含量的增加,熔融法和喷雾法制备的金刚石-陶瓷结合剂块体试样抗弯强度均有提高,气孔率都相应降低。

(4)结合剂含量为32%时,喷雾干燥法所制烧结试样的微观结构均匀,结合剂对金刚石的包裹性好,无明显大孔隙,可析出0.807nm细小晶粒,抗弯强度和气孔率分别为99.46MPa和38.55%;熔融法所制试样的抗弯强度和气孔率分别为72.42MPa和39.89%。

| [1] | 万隆, 陈石林, 刘小磐. 超硬材料与工具[M]. 北京: 化学工业出版社, 2006 : 280 -292. |

| [2] | LIN K H, PENG F S, LIN S T. Sintering parameters and wear performances of vitrified bond grinding wheels[J]. International Journal of Refractory Metals & Hard Materials,2007, 25 (1) : 25 –31. |

| [3] | 胡伟达.溶胶凝胶法制备陶瓷结合剂金刚石砂轮的研究[D].长沙:湖南大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10532-1013348073.htm |

| [4] | TANAKA T, ESAKI S, NISHIDA K, et al. Development and application of porous vitrified-bonded wheel with ultra-fine diamond abrasives[J]. Key Engineering Materials,2004, 257-258 (6) : 251 –256. |

| [5] | 李合庆. 超细粒度陶瓷结合剂金刚石砂轮及其应用技术[J]. 磨料磨具通讯,2005 (2) : 5 –7. LI H Q. Ultra fine grained vitrified bond diamond wheel and its application technology[J]. Abrasives News,2005 (2) : 5 –7. |

| [6] | 赵玉成, 王明智, 张贝贝, 等. 纳米金刚石-陶瓷结合剂复合粉体的高分子网络凝胶法制备与烧结[J]. 复合材料学报,2013, 30 (3) : 120 –124. ZHAO Y C, WANG M Z, ZHANG B B, et al. Preparation and sintering of nanodiamond-vitrified bond composite powders by polyacrylamide gel method[J]. Acta Materiae Compositae Sinica,2013, 30 (3) : 120 –124. |

| [7] | 张振宇, 赵洪浩, 霍凤伟, 等.一种陶瓷结合剂超细金刚石砂轮制备方法[P].中国专利:101870091A, 2010-10-27. |

| [8] | ZHANG Z Y, HUO F W, WU Y Q, et al. Grinding of silicon wafers using an ultrafine diamond wheel of a hybrid bond material[J]. International Journal of Machine Tools & Manufacture,2011, 51 (1) : 18 –24. |

| [9] | HUO F W, ZHAO H H, ZHAO D J. Nanogrinding of silicon wafer using a novel vitrified diamond wheel[J]. Materials and Manufacturing Processes,2011, 26 (8) : 977 –981. DOI: 10.1080/10426914.2010.523916 |

| [10] | ROY G, BERTRAND G, CODDET C. Spray drying and sintering of zirconia based hollow powers[J]. Power Technology,2005, 157 : 20 –26. DOI: 10.1016/j.powtec.2005.05.031 |

| [11] | BERTRAND G, ROY P, FILIATRE C, et al. Spray-dried ceramic powders:a quantitative correlation between slurry characteristics and shapes of the granules[J]. Chemical Engineering Science,2005, 60 (1) : 95 –102. DOI: 10.1016/j.ces.2004.04.042 |

| [12] | JEAN G, SCIAMANNA V, DEMUYNCK M, et al. Macroporous ceramics:novel route using particle sintering of alumina-power agglomerates obtained by spray-drying[J]. Ceramics International,2014, 40 (7) : 10197 –10203. DOI: 10.1016/j.ceramint.2014.02.089 |

| [13] | SERANTONI M, PIANCASTELLI A, COSTA A L, et al. Improvements in the production of Yb:YAG transparent ceramic materials:spray drying optimisation[J]. Optical Materials,2012, 34 (6) : 995 –1001. DOI: 10.1016/j.optmat.2011.06.003 |

| [14] | 侯永改. 陶瓷磨具制造[M]. 北京: 中国轻工业出版社, 2010 : 182 -188. |

| [15] | 庄东汉. 材料失效分析[M]. 上海: 华东理工大学出版社, 2009 : 28 -32. |

| [16] | 杨为中, 周大利, 尹光福, 等. 溶胶-凝胶法制备生物活性玻璃陶瓷的研究[J]. 硅酸盐学报,2004, 32 (2) : 171 –176. YANG W Z, ZHOU D L, YIN G F, et al. Study on preparation of bioactive glass-ceramics by sol-gel method[J]. Journal of the Chinese Ceramic Society,2004, 32 (2) : 171 –176. |

| [17] | 杨南如. 无机非金属材料测试方法[M]. 武汉: 武汉理工大学出版社, 2008 : 91 -92. |

2016, Vol. 44

2016, Vol. 44