文章信息

- 郗旸, 张淇萱, 李才巨, 谭军, 朱心昆, 王刚, 易健宏

- XI Yang, ZHANG Qi-xuan, LI Cai-ju, TAN Jun, ZHU Xin-kun, WANG Gang, YI Jian-hong

- Mo离子注入对纯铜表面纳米层稳定性的影响

- Effect of Mo Ion Implantation on Stability of Nanocrystalline Copper Surface Layers

- 材料工程, 2016, 44(8): 40-45

- Journal of Materials Engineering, 2016, 44(8): 40-45.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.08.007

-

文章历史

- 收稿日期: 2015-08-16

- 修订日期: 2016-03-30

2. 上海大学 微观结构实验室, 上海 200444

2. Laboratory for Microstructures, Shanghai University, Shanghai 200444, China

纯铜具有良好的韧性、机加工性以及导电导热性能,然而,较低的强度和硬度却限制了其应用前景。在近几十年来,纳米材料由于其独特的微观结构而具有的优秀物理化学性能,逐渐走进人们的视野[1-5]。表面机械研磨处理(Surface Mechanical Attrition Treatment,SMAT)是制备纳米结构表层的一种有效手段,与此同时仍保留了基体材料的本征结构[7]。Lu等[7]系统探讨了SMAT对Fe微观组织的改变,表明了其细化晶粒的显著作用。张洪旺等[8]分析研究了304钢进行SMAT后晶粒细化的机理及相关性能,提出SMAT是晶粒碎化与纳米尺度新相形成共同作用的结果。Balusamy等[9]研究了不同SMAT工艺条件下409钢耐蚀性能的变化,证明SMAT诱导的微观应变和缺陷密度将导致耐腐蚀性的降低。王镇波等[10]研究发现,Q215低碳钢具有表面纳米层后,摩擦因数降低、疲劳磨损效应减小的现象。

离子注入(Ion Implantation,II)是另一种对材料进行表面改性的有效手段。在不改变基体材料固有性质的情况下,它可以引入任何种类离子以获得理想中的性能,且在理论上不受相图的限制。原始材料的稳定性得以保持[11]。此外,经过离子注入处理的表层和基体材料结合得十分紧密,可达到原子级混合,不会轻易脱落[12]。Okada等[13]探讨了W离子注入至Cu基体时注入工艺参数和注入效果之间的关系,表明离子注入深度由最大离子束速度决定。Torrisi等[14]向Si中注入Cu离子,研究了注入后离子在基体材料内的层状梯度分布情况,证明离子注入后的渗透范围与离子能量一致。苗伟等[15]在Al膜上注入Zr和V离子,形成的金属间化合物使其弹性模量和表面硬度显著提高。

众所周知,对于纳米材料,随着晶粒尺寸的减小,材料的热稳定性随之降低,材料的熔点也会大幅下降[16]。由SMAT制得的纳米晶表层,在随后的热处理过程中会出现一定程度的长大现象,无法使其晶粒尺寸保持在纳米晶范围内。因此,本工作通过将SMAT和离子注入技术相结合的方法,对纯Cu进行SMAT工艺处理,在其表面形成纳米层后向其中注入Mo离子,旨在改善纳米晶的稳定性,期待Mo离子注入可以有效抑制热处理过程中纳米晶粒的长大,从而优化SMAT技术的使用前景。

1 实验材料与方法实验所用材料是纯度>99.99%的纯Cu。轧制为6mm厚的Cu板在673K退火1h,切成尺寸为100mm×100mm×6mm的正方形板材,室温真空环境下表面机械研磨处理55min。研磨用球为直径8mm的不锈钢球,震动频率为50Hz。将SMAT所得的纯Cu板进行表层Mo离子注入,真空压强低于1×10-4 Pa,加速电压为60kV,注入离子束流量为1×1017cm-2。离子注入后在673K真空环境中分别进行1,6,12h的退火,用来测试晶粒的长大情况,真空压强低于1×10-3Pa。只经过SMAT的试样缩写为SMATed,经过SMAT和离子注入的试样缩写为SMATed+IIed。

采用X射线衍射(XRD)(D/Max-2200)和俄歇电子能谱(AES)(PHI 5000 VersaProbeⅡ)表征试样中的元素组成并对晶粒尺寸进行初步估计,AES蚀刻时长100min,速率为6nm/min;纳米晶层和变形层的微观组织和形貌通过光学显微镜(OM)和扫描电子显微镜(SEM)(VEGA-3SBH)观察;表层纳米晶的尺寸通过原子力显微镜(AFM)进行精确表征;硬度作为一项重要的力学性能指标,用来衡量SMAT和离子注入工艺对材料的影响,通过维氏硬度仪(HV-1000ZDT)和原位纳米力学测试系统(TriboIndenter)来测量。

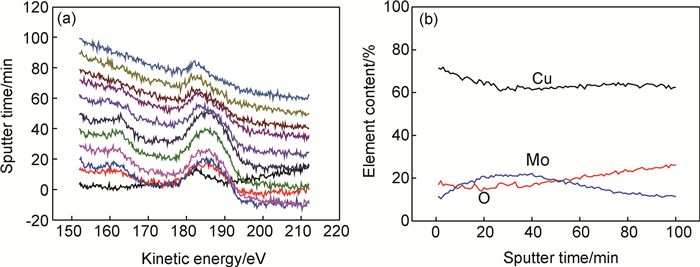

2 结果与分析图 1为SMAT经过不同后处理工艺所得试样板的XRD图谱。与纯Cu标准XRD图谱(JCPDS 65-9026)相比,经SMAT处理55min后的谱峰出现一定变化:由于晶粒的细化和较大塑性变形而引起的微观应力,布拉格反射峰呈现出一定程度宽化[6]。通过谢乐公式计算得出接近于表层的平均晶粒尺寸大约是61nm[17, 18],微观应变大约是0.03%。1h退火前后相比,(220)和(311)峰收窄,(222)峰出现较小程度宽化。从SMATed试样1h退火后的图谱计算出平均晶粒尺寸大约是178nm,出现了较明显的长大现象。然而,SMATed+IIed试样1h退火后的晶粒尺寸保持在89nm左右。此外,由于Mo离子的注入量相对于基体元素来说非常少,尚且无法在XRD图谱中观测到Mo的谱峰,但如图 2所示,在AES图谱中可以证明Mo离子的存在和分布。图 2(a)中由下至上的峰分别是随着溅射时间增长、蚀刻深度增加,每隔固定时间测出的Mo的特征峰,图 2(b)是Mo离子注入后各元素原子分数随蚀刻时间的变化曲线。一系列的谱线反映出Mo离子浓度从表面到基体先增高再降低的趋势,且结合溅射速率可知,在约240nm深度处Mo离子浓度最大。

|

图 1 SMAT不同后处理试样的XRD图谱 Fig. 1 XRD spectra of the SMATed copper samples with different subsequent processes |

|

图 2 SMAT和Mo离子注入1h退火后Mo离子特征峰(a)和各元素含量(b)随蚀刻时间变化 Fig. 2 The Mo characteristic peaks(a) and element content(b) as functions of etching time for SMATed+IIed+1h annealed sample |

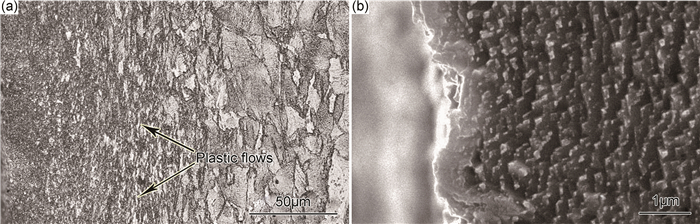

图 3为Cu经SMAT处理后表层截面的OM和SEM图。图 3(a)为OM观察的SMATed试样截面形貌,由左到右表现出了由Cu表面至基体晶粒变化趋势:最表层部分为细小的纳米晶层,由于应变率的变化而导致应变梯度的存在[7],使得晶粒尺寸随着深度的增加而增加,变形层的厚度大约为110μm。在高频振荡的环境中,瞬间应力总是顺从于碰撞的方向并相互抵消,这使得变形被限制在一定区域内。同时,反复作用于材料表面的机械力很有可能集中于某一特定方向,于是变形层中可观察到单一方向的塑变流[6, 19]。图 3(b)为SEM观察的SMATed试样截面形貌,晶粒尺寸经计算大约为53nm,比XRD测得的数值小。计算结果的不同源于不同检测手段之间测量范围的区别:XRD收集的是12μm深度内材料的组织结构信息,SEM的测试深度大约是4μm,因此在测算平均晶粒尺寸时也会出现差别。

|

图 3 Cu经SMAT处理后表层截面的OM(a)和SEM(b) Fig. 3 The cross-sectional morphologies of the Cu sample after being SMATed observed using OM(a) and SEM(b) |

图 4为SMATed和SMATed+IIed试样经1h退火晶粒长大后的表面形貌,可以观察到两者在晶粒尺寸方面的区别。之前的研究报道中也使用了AFM作为测算晶粒尺寸的有效手段[1, 20, 21]。计算得出,SMATed试样在1h退火后晶粒长大到163nm,远大于SMATed+IIed试样长大到的72nm。表 1列出了673K下1,6 ,12h退火后晶粒长大的AFM测量结果。可以看出,随着保温时间的延长,纳米晶粒继续长大。经过Mo离子注入的试样平均晶粒尺寸虽也有所长大,并超过100nm的纳米晶定义界限,但较之于未注入样品仍有明显的细化。因此,有理由推断Mo离子注入对于纳米晶粒的长大起到了一定的抑制作用。

|

图 4 SMATed(a)和SMATed+IIed试样(b)1h退火后表面形貌(AFM) Fig. 4 Surface morphologies of SMATed+1h annealed samples (a) and SMATed+IIed+1h annealed samples(b) |

| Sample | Annealing | Testing method | Grain size/nm |

| SMATed | XRD | 61 | |

| SMATed | SEM | 53 | |

| SMATed | 673K,1h | XRD | 178 |

| SMATed+IIed | 673K,1h | XRD | 89 |

| SMATed | 673K,1h | AFM | 163 |

| SMATed+IIed | 673K,1h | AFM | 72 |

| SMATed | 673K,6h | AFM | 221 |

| SMATed+IIed | 673K,6h | AFM | 110 |

| SMATed | 673K,12h | AFM | 379 |

| SMATed+IIed | 673K,12h | AFM | 244 |

对于经过Mo离子注入的试样来说,在1h退火后仍有相对较小程度的晶粒长大(53nm长大至72nm),但较未注入试样已有较大改观,6h和12h退火后晶粒尺寸亦比未注入试样小100nm以上。Mo在Cu基体中的固溶度很小,离子注入过程中Mo离子便聚集在Cu的晶界上,这使得Mo离子对Cu晶体内部的缺陷鲜有作用。因此,Mo离子注入对于晶粒长大的抑制作用可以从两个方面得以解释:其一,Mo离子填充于Cu的晶界之中,由于Mo和Cu之间存在较大的熔点和硬度差别,Mo离子便像牢固的网格一样束缚位错的运动,并且Mo离子在由位错组成的晶界周围聚集时,降低了位错的能量状态,使位错在外界条件的作用下不易起动;其二,SMAT和离子注入过程都属于携带较高能量的工艺手段,这使得在表面改性的过程中引入大量的晶体缺陷,尤其包含许多空位和空位群,大密度的空位分散于晶界处的位错周围,导致位错的运动受到阻碍。位错的运动困难直接促使了晶粒长大现象受到抑制。

图 5为纯Cu经过不同后处理工艺所得的近表面层硬度分布图,表 2为硬度的最大值。由SMATed试样1h退火前后的显微硬度测试结果可以看出,在变形区域1h退火后的硬度最大值为1.39GPa,和未退火时的1.82GPa相比有所减小,这可能是低温退火后的晶粒长大所致。值得一提的是,退火后晶粒纳米晶虽有长大,但仍未长大到基体的粗晶程度,和Cu基体硬度0.91GPa相比仍有显著提升。此外,硬度曲线在0~50μm深度范围内下降得较为平缓,可以推断该深度层为纳米晶层;之后在50~110μm深度范围内大幅下降,这与此前由OM观察推断得出的结果相符,证明该硬度变化趋势是变形层中存在的超细晶和细晶所致。

|

图 5 SMATed试样退火前后(a)及不同保温时间退火后的SMATed和SMATed+IIed试样(b)硬度分布图 Fig. 5 Hardnesses of the samples SMATed and SMATed+1h annealed(a) and SMATed+1h annealed and SMATed+IIed+1,6,12h annealed(b) |

| Sample | Annealing | Testing method | Hardness/GPa |

| Copper matrix | 673K,1h | Microhardness | 0.91 |

| SMATed | Microhardness | 1.82 | |

| SMATed | 673K,1h | Microhardness | 1.39 |

| SMATed | 673K,1h | Nanohardness | 1.66 |

| SMATed+IIed | 673K,1h | Nanohardness | 6.86 |

| SMATed | 673K,6h | Microhardness | 1.33 |

| SMATed+IIed | 673K,6h | Nanohardness | 5.13 |

| SMATed | 673K,12h | Microhardness | 1.28 |

| SMATed+IIed | 673K,12h | Nanohardness | 4.34 |

图 5(b)是SMATed和SMATed+IIed试样673K不同保温时间退火后的纳米硬度测试结果。由于测试手段精度提升,测得未注入试样近表面处最大硬度为1.66GPa,Mo离子注入退火1h后所测得的硬度最大值为6.86GPa,大约是未注入试样硬度的4倍,且该曲线与图 2(b)中Mo离子浓度随深度变化的趋势相吻合。离子注入对纳米晶粒长大的抑制作用只能将其晶粒尺寸保持在纳米晶范围内,即从退火后晶粒尺寸必然长大角度的考虑,硬度无法超过退火前的SMATed试样(1.82GPa),那么,额外增加的硬度显然是由于Mo离子随深度而产生的浓度梯度所致。先前许多研究也证明了纳米硬度和离子注入程度之间的关系[11, 22, 23]。概况地说:在携带较高能量的SMAT和离子注入过程的共同作用下,大量由点阵畸变引起的晶体缺陷被引入,这使得材料的密度和金属键键能有一定程度的增加,这些都是决定硬度的重要因素;此外,Mo的硬度可达到Cu的3倍,当硬度较大的Mo离子被注入到Cu的纳米晶表面时,由于弥散强化的作用,使其硬度得到了更大的提升。此后,随着退火时间的延长,离子浓度最大处的硬度逐渐下降,分别为6h后的5.13GPa和12h后的4.34GPa,但整体硬度变化曲线趋于平缓,并在距Mo离子浓度峰值深度两侧较远处出现少许硬度上升现象。究其原因,长时间低温退火使SMAT和离子注入工艺引入的残余应力得到一定程度释放,部分晶体缺陷被消除,硬度下降。与此同时,被注入的Mo离子在较长时间退火过程中逐渐由高浓度区域向低浓度区域扩散,Mo离子存在的区域扩张,使得更宽深度层内硬度反而有所增加。

3 结论(1)SMAT后试样所得平均晶粒尺寸为53nm。1h低温退火后长大到163nm,经Mo离子注入后再退火时仅长大到72nm,晶粒保持在了纳米晶的范围内;6h和12h低温退火后,Mo离子注入试样的晶粒尺寸比未注入样品均小100nm以上,证实了Mo离子注入对纳米晶粒长大的抑制作用。

(2)SMAT后Cu的硬度从0.91GPa增加到1.82GPa,1h低温退火后该试样硬度降低至1.66GPa。Mo离子注入表面纳米晶后进行1h退火时硬度反而最高(提升至6.86GPa);6h和12h退火后Mo离子扩散,硬度降低至4.34GPa,较之于未注入试样仍有较大硬化作用,说明Mo离子注入在SMAT工艺基础上可将材料硬度进一步提高。

| [1] | MAO X Y, LI D Y, WANG Z Z, et al. Surface nanocrystallization by mechanical punching process for improving microstructure and properties of Cu-30Ni alloy[J]. Transactions of Nonferrous Metals Society of China,2013, 23 (6) : 1694 –1700. DOI: 10.1016/S1003-6326(13)62650-3 |

| [2] | KUMAR K S, SWYGENHOVEN H V, SURESH S. Mechanical behavior of nanocrystalline metals and alloys[J]. Acta Materialia,2003, 51 (19) : 5743 –5774. DOI: 10.1016/j.actamat.2003.08.032 |

| [3] | TJONG S C, CHEN H. Nanocrystalline materials and coatings[J]. Materials Science and Engineering:R:Reports,2004, 45 (1-2) : 1 –88. DOI: 10.1016/j.mser.2004.07.001 |

| [4] | LU K. Nanocrystalline metals crystallized from amorphous solids:nanocrystallization,structure,and properties[J]. Materials Science and Engineering:R:Reports,1996, 16 (4) : 161 –221. DOI: 10.1016/0927-796X(95)00187-5 |

| [5] | GLEITER H. Nanocrystalline materials[J]. Progress in Materials Science,1989, 33 (4) : 223 –315. DOI: 10.1016/0079-6425(89)90001-7 |

| [6] | LIU G, WANG S C, LOU X F, et al. Low carbon steel with nanostructured surface layer induced by high-energy shot peening[J]. Scripta Materialia,2001, 44 (8-9) : 1791 –1795. DOI: 10.1016/S1359-6462(01)00738-2 |

| [7] | LU K, LU J. Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment[J]. Materials Science and Engineering:A,2004, 375-377 : 38 –45. DOI: 10.1016/j.msea.2003.10.261 |

| [8] | 张洪旺, 刘刚, 黑祖昆, 等. 表面机械研磨诱导AlSi 304不锈钢表层纳米化I.组织与性能[J]. 金属学报,2003, 39 (4) : 342 –346. ZHANG H W, LIU G, HEI Z K, et al. Surface nanocrystallization of AlSi 304 stainless steel induced by surface mechanical attrition treatment[J]. Acta Metallurgica Sinica,2003, 39 (4) : 342 –346. |

| [9] | BALUSAMY T, KUMAR S, NARAYANAN T S N S. Effect of surface nanocrystallization on the corrosion behaviour of AlSi 409 stainless steel[J]. Corrosion Science,2010, 52 (11) : 3826 –3834. DOI: 10.1016/j.corsci.2010.07.004 |

| [10] | 王镇波, 雍兴平, 陶乃镰, 等. 表面纳米化对低碳钢摩擦磨损性能的影响[J]. 金属学报,2001, 37 (12) : 1251 –1255. WANG Z B, YONG X P, TAO N L, et al. The improvement of friction and wear properties of low carbon steel by means of surface nanocrystallization[J]. Acta Metallurgica Sinica,2001, 37 (12) : 1251 –1255. |

| [11] | FENG K, CAI X, LI Z G, et al. Improved corrosion resistance of stainless steel 316L by Ti ion implantation[J]. Materials Letters,2012, 68 : 450 –452. DOI: 10.1016/j.matlet.2011.11.014 |

| [12] | BULL S J, PAGE T F. High-dose ion implantation of ceramics:benefits and limitations for tribology[J]. Journal of Materials Science,1988, 23 (12) : 4217 –4230. DOI: 10.1007/BF00551911 |

| [13] | OKADA A, ASO Y, HOSOYA H, et al. Tungsten ion implantation into copper by use of metal arc-plasma electro-magnetically accelerated to several km·s-1[J]. Materials Science and Engineering:A,2003, 350 (1-2) : 202 –206. DOI: 10.1016/S0921-5093(02)00723-2 |

| [14] | TORRISI L, MEZZASALMA A M, GAMMINO S, et al. Ion implantation induced by Cu ablation at high laser fluence[J]. Applied Surface Science,2006, 252 (24) : 8533 –8538. DOI: 10.1016/j.apsusc.2005.11.071 |

| [15] | 苗伟, 陶琨, 李彬, 等. 锆、钒离子注入铝形成金属间化合物[J]. 真空科学与技术学报,2001, 21 (4) : 269 –272,280. MIAO W, TAO K, LI B, et al. Formation of intermetallic compounds by Zr and V ion implantation into aluminum[J]. Vacuum Science and Technology,2001, 21 (4) : 269 –272,280. |

| [16] | KOROTCENKOV G, CHO B K. The role of grain size on the thermal instability of nanostructured metal oxides used in gas sensor applications and approaches for grain-size stabilization[J]. Progress in Crystal Growth and Characterization of Materials,2012, 58 (4) : 167 –208. DOI: 10.1016/j.pcrysgrow.2012.07.001 |

| [17] | LALEH M, KARGAR F. Suppression of chromium depletion and sensitization in austenitic stainless steel by surface mechanical attrition treatment[J]. Materials Letters,2011, 65 (12) : 1935 –1937. DOI: 10.1016/j.matlet.2011.03.055 |

| [18] | LI W, AN Z N, WANG X D, et al. Grain growth kinetics of nanocrystalline martensite in Fe-30 wt.%Ni alloy[J]. Materials Letters,2008, 62 (17-18) : 3262 –3265. DOI: 10.1016/j.matlet.2008.02.037 |

| [19] | TAO N R, SUI M L, LU J, et al. Surface nanocrystallization of iron induced by ultrasonic shot peening[J]. Nanostructured Materials,1999, 11 (4) : 433 –440. DOI: 10.1016/S0965-9773(99)00324-4 |

| [20] | CARMONA N, KOWAL A, RINCON J M, et al. AFM assessment of the surface nano/microstructure on chemically damaged historical and model glasses[J]. Materials Chemistry and Physics,2010, 119 (1-2) : 254 –260. DOI: 10.1016/j.matchemphys.2009.08.052 |

| [21] | LI T S, LIU L, ZHANG B, et al. Passive behavior of a bulk nanostructured 316L austenitic stainless steel consisting of nanometer-sized grains with embedded nano-twin bundles[J]. Corrosion Science,2014, 85 : 331 –342. DOI: 10.1016/j.corsci.2014.04.039 |

| [22] | FERNANDES B B, MANDL S, OLIVEIRA R M, et al. Mechanical properties of nitrogen-rich surface layers on SS304 treated by plasma immersion ion implantation[J]. Applied Surface Science,2014, 310 : 278 –283. DOI: 10.1016/j.apsusc.2014.04.142 |

| [23] | SATO M, FUJISHIMA A, SHIBATA Y, et al. Nanoindentation tests to assess polymerization of resin-based luting cement[J]. Dent Mater,2014, 30 (9) : 1021 –1028. DOI: 10.1016/j.dental.2014.05.034 |

2016, Vol. 44

2016, Vol. 44