文章信息

- 马洛宁, 王天佑, 张峥

- MA Luo-ning, WANG Tian-you, ZHANG Zheng

- 短时氧化对定向凝固高温合金不同取向腐蚀性能的影响

- Influence of Short-time Oxidation on Corrosion Properties of Directionally Solidified Superalloys with Different Orientations

- 材料工程, 2016, 44(7): 78-87

- Journal of Materials Engineering, 2016, 44(7): 78-87.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.07.014

-

文章历史

- 收稿日期: 2014-10-10

- 修订日期: 2015-11-30

高温合金由于具有良好的高温强度和抗氧化性能,优异的抗疲劳和抗蠕变性能[1],在现代航空、航天发动机中应用广泛。发动机叶片服役时处于复杂的服役环境,要承受高温、复杂应力、腐蚀环境等因素的考验,叶片在服役中容易产生蠕变、高温氧化、腐蚀等情况[2]。虽然叶片在服役前表面涂覆热障涂层,但在服役过程中由于燃气侵蚀和异物的撞击容易产生局部损伤,合金容易暴露在高温环境下而发生氧化;在停机过程中,氧化区域长期停留在常温湿润环境中,容易发生腐蚀。因此有必要对高温合金氧化后的常温腐蚀性能进行研究。

DZ125和DZ40M两种定向凝固高温合金分别用于1050℃下工作的航空发动机涡轮叶片和导向叶片,二者常配合使用,具有相同的工作环境。两种合金的组织[3-6]、力学性能[7-12]、表面涂层[13-15]等方面已系统研究,但氧化后的常温腐蚀性能文献中很少见。本工作通过对两种高温合金的横截面和纵截面进行短时氧化处理,之后对氧化前后的样品进行电化学实验,研究短时氧化处理对定向凝固高温合金不同取向常温腐蚀性能的影响。

1 实验材料与方法实验选取的材料为DZ125镍基高温合金和DZ40M钴基高温合金,主要成分见表 1。利用线切割将两种合金样品的横截面(Intersecting Surface,IS)和纵截面(Longitudinal Surface,LS)分别切割成10mm×10mm×1mm,对试样各个表面进行研磨和抛光,用于组织观察和氧化实验。选用CuSO4盐酸水溶液作为金相侵蚀剂,使用Leica DM4000M金相显微镜观察合金组织。

| Sample | C | Cr | Ni | Co | W | Mo | Al | Ti | Ta | Zr | Hf | B |

| DZ125 | 0.07-0.12 | 8.4-9.4 | Bal | 9.5-10.5 | 6.5-7.5 | 1.5-2.5 | 4.8-5.4 | 0.7-1.2 | 3.5-4.1 | - | 1.2-1.8 | 0.01-0.02 |

| DZ40M | 0.40-0.50 | 24.5-26.5 | 9.5-11.5 | Bal | 7.0-8.0 | 0.1-0.5 | 0.7-1.2 | 0.1-0.3 | 0.1-0.5 | 0.1-0.3 | - | 0.008-0.018 |

在GH-1600L高温管式炉中进行静态高温氧化实验,实验温度为1050℃,保温时间分别为0.1,1, 10h,氧化前后在FA2004电子天平上称重。每个状态下选取6组试样进行氧化实验,其中4组用于后续电化学实验,另2组用于形貌观察和成分分析。横截面样品标号为125-IS0,125-IS0.1,125-IS1,125-IS10和40M-IS0,40M-IS0.1,40M-IS1,40M-IS10,分别代表DZ125和DZ40M合金氧化0.1,1, 10h;相应纵截面样品分别标号为125-LS0,125-LS0.1,125-LS1,125-LS10和40M-LS0,40M-LS0.1,40M-LS1,40M-LS10。用2500PC XRD设备对氧化物成分进行物相分析,用配有能谱的S4800扫描电子显微镜进行表面和纵剖面形貌观察以及成分分析。

使用CHI660D电化学工作站对氧化前后的两种合金的4组试样进行电化学实验,分别对DZ125和DZ40M的横截面和纵截面进行交流阻抗谱(10-2~105Hz)和动态极化曲线测试(-1.2~0.8V)。实验选用普通的三电极体系,其工作电极为测试试样,参比电极为饱和甘汞电极(Evs SHE=+241.5mV),对电极为石墨电极,所用溶液为3.5%NaCl溶液。利用S4800扫描电子显微镜对极化测试后表面形貌进行观察。

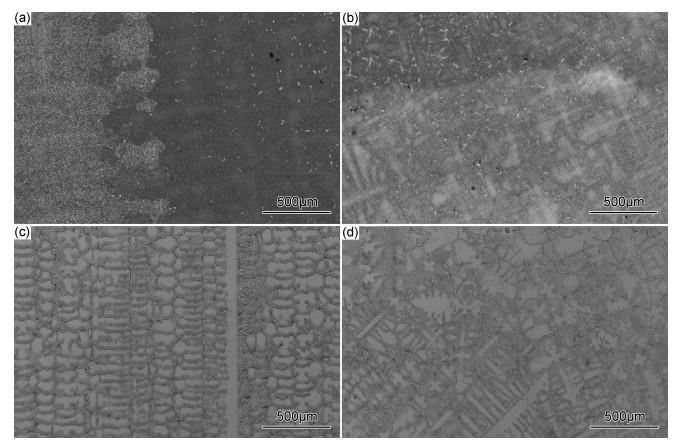

2 结果与分析 2.1 组织分析图 1为DZ40M和DZ125横截面和纵截面金相组织,两种高温合金均为沿〈001〉方向定向凝固的奥氏体柱状晶,横截面为等轴晶界,纵截面为平行晶界。DZ40M钴基高温合金的强化相为碳化物,包括M7C3,MC和M23C6三种:M7C3型碳化物呈共晶状,分布于晶界或亚晶界,主要组成元素为Cr;MC型碳化物呈块状或条状,分布于晶界或亚晶界,主要组成元素为Ta,Ti,Zr和W;M23C6呈球形,时效处理或服役后析出, 分布于MC和M7C3附近,主要组成元素为Cr。DZ125镍基高温合金的强化相为γ′,晶界附近分布着共晶组织和块状碳化物。表 2为分布于横纵截面晶界或亚晶界附近初生碳化物的面积分数,反映出不同截面晶界或亚晶界的面积分数。DZ40M的横截面碳化物面积百分数约为纵截面的2倍;DZ125横纵截面的碳化物面积百分数相差更大,横截面约为纵截面的4倍。

|

图 1 DZ125和DZ40M横纵截面金相组织图(a)DZ125纵截面;(b)DZ125横截面;(c)DZ40M纵截面;(d)DZ40M横截面 Fig. 1 Microstructures of longitudinal and intersecting surface of DZ125 and DZ40M (a)longitudinal surface of DZ125;(b)intersecting surface of DZ125;(c)longitudinal surface of DZ40M;(d)intersecting surface of DZ40M |

| Sample | Carbide/% |

| 125-IS 0 | 13.4 |

| 125-LS 0 | 3.9 |

| 40M-IS 0 | 21.2 |

| 40M-LS 0 | 10.7 |

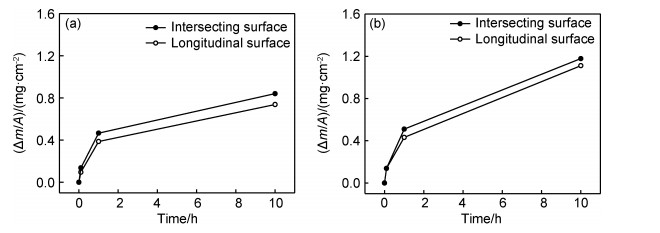

图 2为1050℃下DZ40M和DZ125合金横纵截面的氧化动力学曲线,可以看出在此温度下,两种合金的氧化动力学曲线符合抛物线规律((Δm/A)2=kp·t)[16]。以(Δm/A)2为纵轴,以t为横轴做曲线,线性拟合得到kp和相关系数R(见表 3),DZ40M和DZ125的横截面kp值都大于纵截面,表明两种合金横截面的氧化速率均大于纵截面。

|

图 2 1050℃下DZ125(a)和DZ40M(b)横纵截面氧化动力学曲线 Fig. 2 Isothermal oxidation kinetic curves of intersecting and longitudinal surfaces of DZ125(a) and DZ40M(b) at 1050℃ |

| Sample | kp/(mg2·cm-4·h-1) | R |

| 125-IS0 | 0.067 | 0.978 |

| 125-LS0 | 0.052 | 0.984 |

| 40M-IS0 | 0.135 | 0.996 |

| 40M-LS0 | 0.122 | 0.999 |

高温下氧化物的生成是扩散作用的结果,而影响扩散的主要因素是晶面取向和晶界特征。一方面,两种高温合金均沿〈001〉方向定向凝固而成,因此横截面的均为(001)面;纵截面取向不唯一,主要为(001)和(011)面。对于FCC结构的两种高温合金,(001)相对于(011)是密排面,因此拥有非密排面的纵截面有利于扩散[17-19]。另一方面,横截面内晶界为大角度晶界,晶界能较高,而且晶界平行于〈001〉方向向基体内部延伸,扩散深度大;纵截面内晶界为小角度晶界,晶界垂直于〈001〉方向向基体内部曲折延伸。另外横截面的晶界面积百分比大于纵截面,有利于氧化物的形成。高温下扩散速率的大小顺序为晶界扩散>>亚晶界扩散>体扩散[20],晶粒取向对氧和基体金属离子的扩散影响较小[21],因此影响定向凝固高温合金金属离子扩散速率的决定因素为晶界特征。横截面晶界面积分数较大,晶界深度大,且多为高晶界能的大角度晶界,有利于金属离子和氧的扩散,因此高温下氧化速率大。

2.2.2 氧化物形貌图 3为经过不同氧化时间后DZ125和DZ40M纵截面的氧化物形貌,可以看出基体的枝晶特征。经过0.1h氧化之后,晶界和亚晶界附近的碳化物首先发生氧化或烧蚀;随着氧化时间的延长,氧化物厚度逐渐增加,氧化物厚度沿晶界、亚晶界到枝晶干递减,因此晶界有利于氧化物的形成;氧化10h后,合金表面被一定厚度的均匀氧化层覆盖。两种合金横截面的表面氧化物形貌与纵截面相同,并且各组试样表面氧化物的状态相同,氧化均匀,无氧化层明显脱落的区域。

|

图 3 DZ125(1)和DZ40M(2)纵截面在1050℃氧化后表面氧化层形貌(a)0.1h;(b)1h;(c)10h Fig. 3 SEM images of longitudinal surfaces of DZ125(1) and DZ40M(2) oxidized at 1050℃(a)0.1h;(b)1h;(c)10h |

图 4为氧化不同时间后DZ125和DZ40M表面氧化物的XRD图谱,随着氧化时间的延长,氧化物峰强度增加。DZ40M钴基高温合金表面氧化层的主要成分是CoO,CoCr2O4和Cr2O3,纵截面表面氧化层主要成分为CoCr2O4,横截面表面氧化层的主要成分为CoO。氧化初始阶段(0.1h),合金表面氧化物主要为Cr2O3,长时间氧化之后氧化层中CoO含量增加并与Cr2O3反应生成CoCr2O4尖晶石[23]。DZ125表面氧化物主要成分为Cr2O3,Al2O3,NiO和NiCr2O4,而且横纵截面氧化物成分相差不大。氧化初始阶段,合金表面氧化物主要为NiO;随着氧化时间的延长,合金表面NiO的含量减少,NiCr2O4和Cr2O3的量增加;氧化10h后,表面氧化物成分再次发生改变,NiO和NiCr2O4的含量增加,Cr2O3的含量相对减少。

|

图 4 125-LS0(a),125-IS0(b),40M-LS0(c)和40M-IS0(d)在1050℃下氧化不同时间后表面氧化物XRD图谱 Fig. 4 XRD pattern of oxidation layers on 125-LS0 (a), 125-IS0 (b), 40M-LS0 (c) and 40M-IS0 (d) at 1050℃for different 19:05:13 |

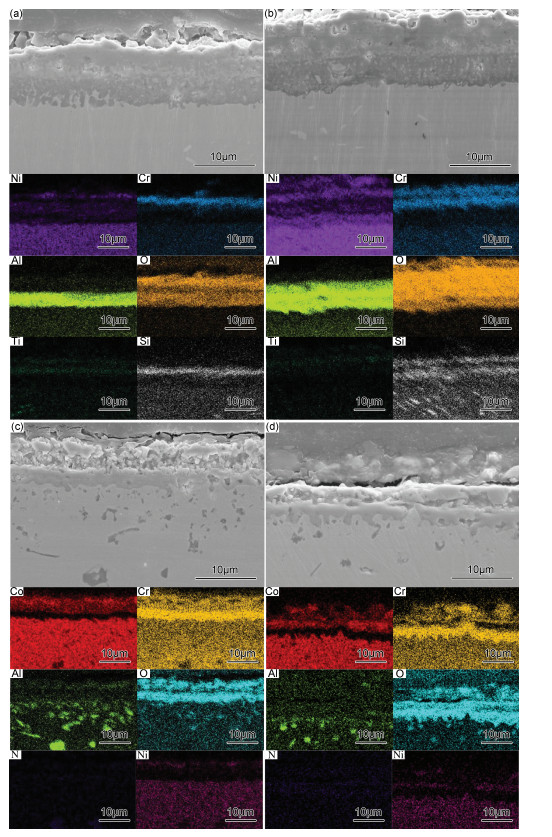

图 5为DZ125和DZ40M氧化10h后纵切面的元素分布,两种合金的氧化层均为分层结构。DZ125表面氧化层由外至内依次是NiO(中间分布一薄层NiCr2O4尖晶石),Al2O3;DZ40M表面氧化层由外至内依次是CoO、CoCr2O4尖晶石、Cr2O3和不连续分布的Al2O3和AlN。由于横截面有利于扩散,因此两种合金横截面外氧化层的厚度均大于纵截面,而且横截面表面的NiO/CoO层的厚度也明显大于纵截面。

|

图 5 125-LS10(a),125-IS10(b),40M-LS10(c)和40M-IS10(d)表面氧化物纵切面元素分布 Fig. 5 Element distribution of oxidation layers on cross sectional surface of 125-LS10 (a), 125-IS10 (b), 40M-LS10 (c) and 40M-IS10 (d) |

高温合金的高温氧化行为与合金成分有关,一定量的Al或Cr可以使合金在高温状态下氧化形成保护性Cr2O3/A12O3氧化膜。氧化初期,由于空气中的氧吸附到合金表面,形成各种金属的氧化物如NiO,CoO,Cr2O3及A12O3等;随着氧化时间延长,由于NiO/CoO的长大速率比其他氧化物大得多,因此在外层形成一层单一的NiO/CoO覆盖层,当氧逐渐扩散至NiO/CoO层内与基体形成较为连续的A12O3/Cr2O3层时,Ni/Co向外扩散就会被抑制,减缓NiO/CoO生长速率;当氧化时间继续延长时,外层的NiO/CoO与Cr2O3发生固态反应,在外层NiO/CoO层与内层Cr2O3层之间形成NiCr2O4/CoCr2O4等尖晶石氧化物层。如果氧化时间继续延长,内层的Cr2O3会被消耗殆尽,甚至全部转变为NiCr2O4/CoCr2O4[23]。

对于DZ125,在A12O3膜层外分布有Si和Ti层,但是由于其含量较少而且可能与NiO形成复杂化合物,因此在XRD谱中并无Si和Ti的氧化物峰。对于DZ40M,由于外层氧化物的阻碍作用,扩散到基体内部的氧含量很低,难以与Cr,Co等元素形成氧化物,但是由于Al与氧反应的自由能更负,因此低浓度的氧只能与Al发生反应生成Al2O3;同理,扩散进基体内部的微量N只能与Al发生反应,在基体内部生成少量零星分布的AlN。

2.3 电化学性能分析 2.3.1 阻抗谱分析分别对4组氧化后的原始试样进行电化学测试,并与裸合金进行对比,测得的自腐蚀电位Ecorr、自腐蚀电流icorr,交流阻抗谱电阻总和|Z|total的平均值及标准差如表 4所示。图 6为DZ40M和DZ125氧化前后阻抗谱Bode图, 上下两图所示分别为阻抗值(|Z|)和相位角(Phase angle)与频率的关系。发生氧化之前,DZ40M横纵截面阻抗谱相似,均表现出局部腐蚀特征;DZ125纵截面阻抗值大于横截面。发生氧化后,阻抗值随氧化时间呈上升趋势。在氧化初始阶段(0.1h),局部腐蚀得到缓解,DZ125阻抗谱呈现出两个时间常数;氧化1h后,DZ40M和DZ125阻抗谱均有两个时间常数,表现出双层膜特征;氧化时间达到10h后,由于合金表面具有化学成分和表面形貌复杂的氧化膜的作用,阻抗谱变得复杂。另外氧化前后两种合金横纵截面的阻抗谱相差不大,只有氧化0.1h之后DZ40M合金纵截面的阻抗值明显大于横截面,由于纵截面扩散速率较慢,氧化物形成能力有限,因此短时间内难以在合金表面形成致密连续氧化膜,无法对合金起到足够的保护作用。由于外层氧化层的作用,4组试样在较长时间(1h和10h)氧化后,测得的阻抗谱低频区稳定性差,但重复性较好。

| Sample | Ecorr/mV | icorr/(μA·cm-2) | |Z|total/(MΩ·cm2) |

| 125-IS0 | -929±21 | 27.13±0.92 | 0.05±0.004 |

| 125-IS0.1 | -544±9 | 0.53±0.11 | 3.40±0.60 |

| 125-IS1 | -528±12 | 0.48±0.08 | 4.09±0.36 |

| 125-IS10 | -451±32 | 0.17±0.03 | 6.65±0.82 |

| 125-LS0 | -907±4 | 15.14±1.45 | 0.86±0.07 |

| 125-LS0.1 | -554±28 | 0.95±0.20 | 2.88±0.31 |

| 125-LS1 | -492±13 | 0.41±0.10 | 3.18±0.26 |

| 125-LS10 | -416±19 | 0.76±0.13 | 11.08±1.03 |

| 40M-IS0 | -907±12 | 5.78±1.03 | 6.20±0.81 |

| 40M-IS0.1 | -728±6 | 2.45±0.56 | 4.34±0.48 |

| 40M-IS1 | -521±16 | 0.48±0.17 | 4.45±0.64 |

| 40M-IS10 | -460±13 | 0.53±0.13 | 14.39±1.37 |

| 40M-LS0 | -707±50 | 5.17±0.60 | 10.10±0.88 |

| 40M-LS0.1 | -817±60 | 5.46±0.87 | 0.33±0.07 |

| 40M-LS1 | -424±21 | 0.47±0.11 | 3.59±0.09 |

| 40M-LS10 | -392±37 | 0.30±0.08 | 14.22±1.14 |

|

图 6 DZ125(a)和DZ40M(b)氧化不同时间后在3.5%NaCl水溶液中的Bode图(1)纵截面;(2)横截面 Fig. 6 Oxidation time dependent Bode curves of as-received and oxidized DZ125(a) and DZ40M(b) in 3.5%NaCl aqueous solution (1)longitudinal surface; (2)intersecting surface |

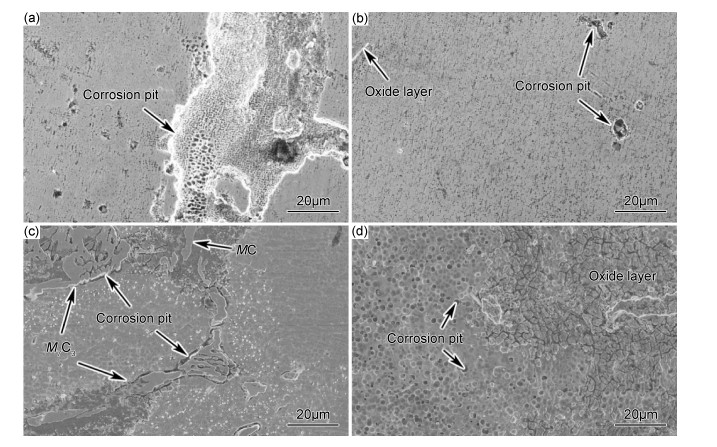

图 7为氧化前后DZ40M和DZ125合金的极化曲线,图 8为未氧化及氧化10h后两种高温合金极化曲线测试之后的表面形貌。氧化后的合金经过极化实验后,用湿润抛光布将表面氧化皮轻轻磨去,露出氧化皮下的基体,可以看到合金表面的不均匀腐蚀。氧化前,定向凝固高温合金纵截面的Tafel斜率等参数与横截面基本相同,但自腐蚀电位高于横截面,自腐蚀电流小于横截面,表明纵截面在3.5%NaCl溶液中的耐蚀性优于横截面。DZ40M合金中晶界或亚晶界附近的M7C3碳化物主要组成元素为Cr,会在其周围产生贫铬区,再加上时效或服役后M23C6(主要含Cr)的析出,该区域的贫铬程度加剧,因此钴基高温合金局部腐蚀主要发生在M7C3碳化物周围(见图 8(c))。对于DZ125,γ′相有利于腐蚀坑的形成,由于共晶区有粗大的γ′相,因此局部腐蚀主要发生在晶界或亚晶界附近的共晶组织周围(见图 8(a))。由于横截面的晶界面积大于纵截面,因此横截面的耐蚀性差。另外由于DZ40M的贫铬区均分布于晶界或亚晶界的碳化物周围,而DZ125中对腐蚀敏感的γ′相分布于合金整个表面,因此DZ40M横纵截面的耐蚀性差异比DZ125大。

|

图 7 DZ125(a)和DZ40M(b)氧化前后在3.5%NaCl水溶液中的极化曲线随氧化时间的变化(1)纵截面;(2)横截面 Fig. 7 Oxidation time dependent potentiodynamic curves of as-received and oxidized DZ125(a) and DZ40M(b) in 3.5% NaCl aqueous solution (1)longitudinal surface; (2)intersecting surface |

|

图 8 DZ125和DZ40M氧化前和氧化10h后在3.5%NaCl水溶液中的极化测试后表面形貌(a)DZ125氧化前;(b)DZ125氧化后;(c)DZ40M氧化前;(d)DZ40M氧化后 Fig. 8 Micromorphology of as-received and oxidized DZ125 and DZ40M after potentiodynamic test in 3.5%NaCl aqueous solution (a)unoxidized DZ125;(b)10h oxidized DZ125;(c)unoxidized DZ40M;(d)10h oxidized DZ40M |

氧化后高温合金的自腐蚀电位明显升高,自腐蚀电流减小,并且随着氧化时间的增加,腐蚀电位逐渐升高,腐蚀电流呈减小趋势。与阻抗谱相似,由于氧化层的作用,极化过程变得复杂。如图 8(b)和图 8(d)所示,由于合金中晶界附近会优先发生氧化,阻碍金属离子和溶液中离子的扩散,位于晶界或亚晶界附近的不耐蚀相会得到保护,晶界附近不耐蚀组织的局部腐蚀转变成合金基体的均匀腐蚀,腐蚀抗性得到提高。

DZ40M合金氧化速率大于DZ125合金,前者表面氧化层生长速度高于后者,氧化层的厚度和致密度也较高,所以氧化时间对DZ40M合金的自腐蚀电流和自腐蚀电位的影响比DZ125合金明显。此外,DZ40M合金氧化层中致密而又连续分布的Cr2O3层对合金起到主要的保护作用,而不连续的CoO层和疏松的CoCr2O4层提供的耐腐蚀作用有限。横截面有利于氧化物的形成,氧化物厚度较大,所以随着氧化时间的延长,横截面自腐蚀电位和腐蚀电流的变化幅度较大,氧化层对合金耐蚀性的提高作用明显。DZ125合金氧化层中提高合金耐蚀性的主要成分是内层致密的Al2O3层,NiO与Cr2O3反应生成NiCr2O4的过程不消耗Al2O3,另外其横纵截面氧化层的厚度和成分相差不大,因此自腐蚀电位和自腐蚀电流随氧化时间的变化不大,大小关系与氧化前相同。

3 结论(1)由于定向凝固高温合金中纵截面晶界结构不利于金属离子和氧的扩散,其高温氧化速率小于横截面。

(2)DZ125镍基定向凝固高温合金在3.5%NaCl溶液中的易腐蚀部位是γ′相,而DZ40M估计高温合金的易腐蚀部位是M7C3周围的贫铬区,由于晶界或亚晶界处存在共晶或碳化物,因此拥有低晶界或亚晶界面积分数的纵截面的耐蚀性优于横截面。由于DZ40M的M7C3均集中与晶界或亚晶界,而DZ125的γ′相分布于晶界、亚晶界和枝晶干中,因此DZ125横纵截面的腐蚀电位和电流的差异小于DZ40M。

(3)短时氧化可以使钴基和镍基定向凝固高温合金的阻抗值升高,提高自腐蚀电位,减小自腐蚀电流,一定程度上提高合金在3.5%NaCl溶液中的耐蚀性。

| [1] | 周煜, 张峥, 钟群鹏, 等. 涡轮叶片蠕变损伤的恢复处理研究进展[J]. 材料热处理学报,2012, 33 (12) : 1 –7. ZHOU Y, ZHANG Z, ZHONG Q P, et al. Development of rejuvenation process for creep damage of turbine blades[J]. Transactions of Materials and Heat Treatment,2012, 33 (12) : 1 –7. |

| [2] | KAFTELEN H, BALDAN A. Comparative creep damage assessments using the various models[J]. Journal of Materials Science,2004, 39 (13) : 4199 –4210. DOI: 10.1023/B:JMSC.0000033400.28964.7b |

| [3] | 顾玉丽, 滕旭东, 陶春虎, 等. DZ125定向凝固高温合金长期时效后的显微组织和超高周疲劳行为[J]. 航空学报,2012, 33 (11) : 2136 –2142. GU Y L, TENG X D, TAO C H, et al. Microstructures and ultra-high cycle fatigue behaviors of directionally solidified superalloy DZ125 after long-term aging[J]. Acta Aeronautica et Astronautica Sinica,2012, 33 (11) : 2136 –2142. |

| [4] | 刘昌奎, 张兵, 陶春虎, 等. DZ125定向凝固合金的再结晶行为研究[J]. 失效分析与预防,2009, 4 (3) : 129 –132. LIU C K, ZHANG B, TAO C H, et al. Recrystallization behavior of directionally solidified DZ125 superalloy[J]. Failure Analysis and Prevention,2009, 4 (3) : 129 –132. |

| [5] | 胡小华, 张安峰, 葛江波, 等. 热处理对激光金属成形DZ125L高温合金组织及硬度的影响[J]. 材料工程,2013 (2) : 12 –16. HU X H, ZHANG A F, GE J B, et al. Effects of heat treatment on microstructure and micro-hardness of laser metal forming DZ125 superalloy[J]. Journal of Materials Engineering,2013 (2) : 12 –16. |

| [6] | 赵阳.定向凝固钴基高温合金DZ40M的再结晶行为[D].沈阳:东北大学, 2008. ZHAO Y. Recrystallization behavior of a directionally solidified Co-base superalloy DZ40M[D]. Shenyang:Northeastern University, 2008. |

| [7] | 濮晟.DZ40M高温合金的再结晶及其对合金力学性能的影响[D].南京:南京航空航天大学, 2007. 濮晟.DZ40M高温合金的再结晶及其对合金力学性能的影响[D].南京:南京航空航天大学, 2007. |

| [8] | ZHAO Y, YU T, LIU Y, et al. Effects of recrystallization on the low cycle fatigue behavior of directionally solidified superalloy DZ40M[J]. Rare Metals,2008, 27 (4) : 425 –428. DOI: 10.1016/S1001-0521(08)60156-4 |

| [9] | 孟宪林.DZ125合金的组织结构与蠕变性能[D].沈阳:沈阳工业大学, 2013. MENG X L. Microstructure and creep properties of DZ125 superalloy[D]. Shengyang:Shenyang University of Technology, 2013. |

| [10] | 顾玉丽, 陶春虎, 何玉怀, 等. DZ125定向凝固高温合金的超声疲劳行为研究[J]. 失效分析与预防,2011, 6 (2) : 85 –89. GU Y L, TAO C H, HE Y H, et al. Ultrasonic fatigue behavior of directionally solidified superalloy DZ125[J]. Failure Analysis and Prevention,2011, 6 (2) : 85 –89. |

| [11] | 夏鹏成, 管恒荣, 胡壮麒, 等. DZ40M合金的热疲劳性能[J]. 稀有金属材料与工程,2011, 40 (1) : 152 –155. XIA P C, GUAN H R, HU Z Q, et al. Thermal fatigue properties of DZ40M alloy[J]. Rare Metal Materials and Engineering,2011, 40 (1) : 152 –155. |

| [12] | 姜文辉, 管恒荣, 胡壮麒. DZ40M合金高温低周疲劳性能及其断口分析[J]. 金属学报,1998, 44 (4) : 378 –383. JIANG W H, GUAN H R, HU Z Q. High temperature low cycle fatigue of DZ40M cobalt-base superalloy[J]. Acta Metallurcica Sinica,1998, 44 (4) : 378 –383. |

| [13] | 秦磊, 宫声凯, 徐惠彬, 等. DZ125合金再涂覆CoCrAlY涂层界面互扩散行为研究[J]. 金属学报,2013, 49 (2) : 229 –235. DOI: 10.3724/SP.J.1037.2012.00532 QIN L, GONG S K, XU H B, et al. Inter-diffusion behavior of recoated CoCrAlY coating/DZ125 directionally solidified superalloy[J]. Acta Metallurgica Sinica,2013, 49 (2) : 229 –235. DOI: 10.3724/SP.J.1037.2012.00532 |

| [14] | 张鹏飞, 李建平, 陆峰, 等. DZ40M合金Al-Si涂层高温防护性能研究[J]. 航空材料学报,2010, 30 (5) : 63 –66. ZHANG P F, LI J P, LU F, et al. High temperature resistance of Al-Si coating on DZ40M superalloy[J]. Journal of Aeronautical Materials,2010, 30 (5) : 63 –66. |

| [15] | 何箐, 汪瑞军, 王伟平. DZ40M合金表面纳米和垂直裂纹结构热障涂层的抗燃气热腐蚀性能[J]. 材料工程,2014 (5) : 66 –72. HE Q, WANG R J, WANG W P. Gas hot-corrosion resistance of nanostructure and segmentation thermal barrier coatings on DZ40M superalloy[J]. Journal of Materials Engineering,2014 (5) : 66 –72. |

| [16] | XU C H, GAO W, GONG H. Oxidation behaviour of FeAl intermetallics. the effects of Y and/or Zr on isothermal oxidation kinetics[J]. Intermetallics, 2000, 8(7):769-779. |

| [17] | 刘培生, 陈国锋, 梁开明. DZ40M钴基合金的高温氧化[J]. 中国腐蚀与防护学报,1999, 19 (6) : 19 –24. LIU P S, CHEN G F, LIANG K M. High temperature oxidation of DZ40M alloy[J]. Journal of Chinese Society for Corrosion and Protection,1999, 19 (6) : 19 –24. |

| [18] | AGRAWAL P M, RICE B M, THOMPSON D L. Predicting trends in rate parameters for self-diffusion on FCC metal surfaces[J]. Surface Science,2002, 515 (1) : 21 –35. DOI: 10.1016/S0039-6028(02)01916-7 |

| [19] | SUN Y J, LI J M. Self-diffusion mechanisms of adatom on Al (001), (011) and (111) surfaces[J]. Chinese Physics Letters,2003, 20 (2) : 269 –272. DOI: 10.1088/0256-307X/20/2/329 |

| [20] | HIROYUKI N, KAZUMI T, YOSHIHIRO Y, et al. Grain boundary self-diffusion in directionally solidified equiatomic Fe-Co alloy[J]. Materials Science and Engineering:A,2004, 382 (1-2) : 250 –256. DOI: 10.1016/j.msea.2004.05.056 |

| [21] | BALLUFFI R W, MEHL MEDALIST R F. Grain boundary diffusion mechanisms in metals[J]. Metallurgical and Materials Transactions B,1982, 13 (4) : 527 –553. DOI: 10.1007/BF02650011 |

2016, Vol. 44

2016, Vol. 44