文章信息

- 杨胶溪, 胡星, 王艳芳

- YANG Jiao-xi, HU Xing, WANG Yan-fang

- TC轴承激光增材制造工艺及组织性能研究

- Microstructure and Properties of Laser Additive Manufacturing TC Bearing

- 材料工程, 2016, 44(7): 61-66

- Journal of Materials Engineering, 2016, 44(7): 61-66.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.07.011

-

文章历史

- 收稿日期: 2014-10-22

- 修订日期: 2015-10-24

螺杆钻具是石油钻井中应用最广泛的井下动力工具之一。TC轴承位于其传动部分,是影响螺杆钻具寿命的关键部件[1, 2]。TC轴承分为内、外轴承套,内轴套与传动轴配合并锁紧,外轴套与井下动力钻具壳体装配一起,二者配合形成工作面,主要功能是将马达的扭矩和转速传递给钻头。工作过程中,TC轴承受到万向轴承和钻头的轴向和径向力,内轴套存在绕外轴套偏心运动趋势。TC轴承正常失效形式是圆筒形层磨损[3]。由于长期承受含砂井液的冲蚀,因此要求具有良好的耐磨耐蚀性。

目前,常规制备方法是采用高温烧结技术,即在内外轴承表面镶嵌硬质合金块与焊料、添加物高温烧结而成。由于硬质合金块之间钎料硬度相对较软,先于硬质合金块磨损,TC轴承内外轴套之间存在磨损不均匀,硬质块易剥落等问题,造成TC轴承的提前失效与报废。

激光熔覆是一种先进的增材制造技术[4-8]。采用激光熔覆技术不仅可以简化制备工艺,而且获得组织细密、冶金质量好的涂层。与粉末烧结技术不同[9],激光熔覆粉末要求具有一定自熔性,需添加一定的B,Si元素。单纯的金属基粉末显然不能满足石油工况的恶劣条件,因此考虑将复合涂层作为TC轴承的耐磨层。Cr3C2[10, 11]常作为一种热喷涂材料,由于其独特的物理化学特性而越来越受到人们的青睐,其为块状呈银灰色,密度6.2g/cm3,热膨胀系数为11.77×10-6m/K,硬度为2200HV以上,抗高温氧化性好,在1100℃空气中4h可保持强度不下降,是一种优异的抗高温氧化、耐摩擦磨损和耐燃气冲击材料。Fe基合金材料[12, 13]由于与钢制基材有较好的浸润性且成本低廉,而在工程中应用广泛。本工作针对内外轴套摩擦环境的特点,采用Cr3C2增强Fe基金属复合材料,选用两种不同工艺参数在内轴套外圆和外轴套内孔熔覆耐磨材料,达到简化工艺、降低生产成本的目的。

1 实验材料和方法实验所用材料为Cr3C2/Fe合金复合粉末,基材为42CrMo合金钢,化学成分见表 1。其中Cr3C2/Fe合金复合粉末由Fe基自溶性粉末及30%(质量分数,下同)Cr3C2和5%WC组成,Fe基粉末粒度范围为-140~+325目,Cr3C2粒度范围为-120~+140目,WC粒度范围在-100~+140目。

| Experiment material | C | Cr | Mo | Ni | Si | B | Mn | Fe |

| 42CrMo | 0.38-0.43 | 0.15-0.25 | 0.15-0.25 | - | 0.75-1.00 | - | 0.8-1.10 | Bal |

| Fe-based alloy | 0.08-0.12 | 15.46-16.50 | 0.99-1.20 | 1.42-1.50 | 0.80-1.05 | 1.31-1.50 | - | Bal |

如图 1所示,采用Trumpf 6000W快速轴流CO2激光器,同步送粉方式在TC轴承外轴套内孔、内轴套外圆熔覆Cr3C2/Fe复合涂层。将TC轴承内、外轴套固定于回旋转台,选用不同的工作头对内轴套外圆、外轴套内孔激光熔覆Cr3C2/Fe复合涂层。内轴套外圆激光熔覆输出功率为1.8kW,光束扫描速率为240mm/min,光斑尺寸为4mm,保护气流量范围在8L/min,搭接为50%。外轴套内孔激光熔覆输出功率为1.08kW,光束扫描速率为150mm/min,光斑尺寸为2mm,激光熔覆过程采用流量为8L/min氩气保护,搭接为50%。对成形试样线切割,研磨抛光,采用王水腐蚀1min。采用扫描电镜观察涂层组织形貌,采用XRD判断涂层中主要物相,并用EDS确定涂层中各成分含量。为考察涂层力学性能,对涂层进行硬度测试。测试两点间隔为50μm,载荷200g加载时间10s。采用MMG-10端面摩擦磨损试验机测试并评价涂层的耐磨性能,磨料为-200目SiC,载荷条件为100N,主轴转速为100r/min。采用盐雾腐蚀的方法评价涂层材料的耐腐蚀性。执行标准为GB/T10125—1997《人造气氛腐蚀实验:盐雾实验》,实验所用腐蚀溶液为NaCl中性溶液,质量浓度为5%±0.1%,pH值为6.5~7.2。实验箱温度为(35±2)℃,进气压力设定为0.38MPa,喷雾器压力设定为0.18MPa,喷雾量为每80cm2的收集量为1.5mL/h。

|

图 1 实验过程(a)TC内轴套;(b)TC外轴套 Fig. 1 Process of the experiment (a)inner-sleeve of TC bearing; (b)outer-sleeve of TC bearing |

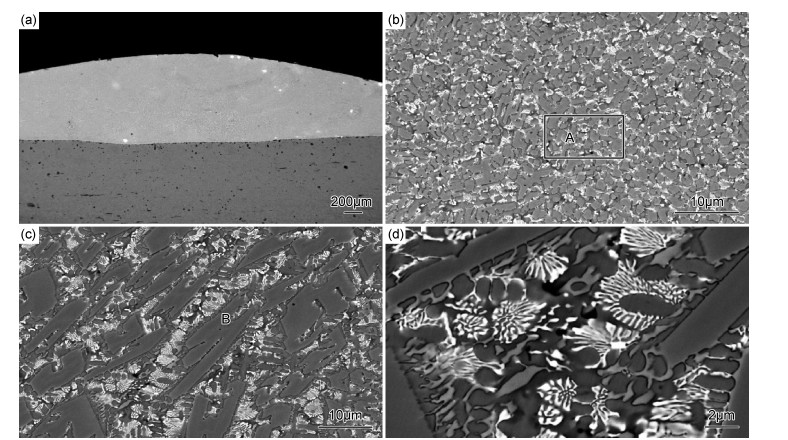

图 2为Cr3C2/Fe复合涂层SEM照片,如图 2(a)所示,涂层界面平直,无明显裂纹、气孔,与基材实现良好的冶金结合。基体为铁的固溶体,合金粉末中的Cr3C2颗粒与铁基合金熔合,少量白色碳化物为块状WC。由图 2(b)所示,涂层形貌主要为固溶Cr的α-Fe枝晶,在枝晶之间分布着细小的二元或三元共晶。激光作用之后产生较大的过冷度,因而涂层得到了细化的组织。由于涂层中部温度梯度G较小,α-Fe呈等轴晶生长。图 2(c)所示,涂层中析出Cr7C3型碳化物,Cr7C3[14]相通常以孤立形式分布,先析出的Cr7C3碳化物形态呈粗大的空心六角棒状,心部中空,截面呈螺母状[15, 16]。通常Cr,C元素在熔池中会形成3种碳化物:Cr3C2,Cr7C3,Cr23C6,碳化物Cr7C3,Cr23C6的形成主要和Cr/C比有关[17]。部分Cr3C2分解,释放出大量的Cr,因此形成杆状碳化物Cr7C3。由于粉末中添加了少量的WC,而在碳化物Cr7C3之间形成了细小的多元共晶组织,如图 2(d)。对涂层中的区域A和杆状物B进行EDS能谱分析,区域A平均成分为69.76%Fe, 24.60%Cr,并固溶2.69%W和2.95%Ni。杆状物B成分为54%Cr, 46%Fe。

|

图 2 Cr3C2/Fe复合涂层SEM形貌(a)涂层与基材界面;(b)等轴晶;(c)Cr7C3;(d)共晶组织 Fig. 2 SEM morphology of Cr3C2/Fe composite coating (a)interface between coating and substrate; (b)equiax crystal; (c) Cr7C3; (d) eutectic structure |

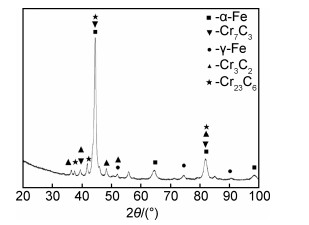

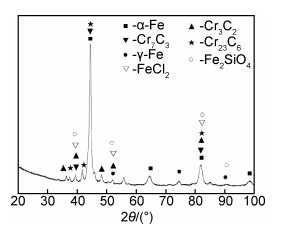

图 3所示为Cr3C2/Fe涂层的X射线衍射图,与前面形貌分析相比,涂层中物相组成颇为复杂。主要物相有Cr3C2,α-Fe,Cr7C3,γ-Fe,Cr23C6等。XRD并没有检测到Fe3W3C相,可能因为该物相在涂层中含量较少,或检测深度不够。Cr元素具有封闭γ相区的作用,但在激光熔池快速凝固过程中减弱了γ-Fe向α-Fe的转变。

|

图 3 Cr3C2/Fe复合涂层XRD图 Fig. 3 XRD pattern of Cr3C2/Fe composite coating |

图 4为Cr3C2/Fe复合涂层显微硬度曲线,由硬度分布曲线表明,涂层的平均硬度达到HV700(图 4中虚线内硬度的平均值),涂层与界面硬度呈梯度过渡。复合涂层硬度的提高可以归结为两个原因:一方面Cr3C2溶解得到的C,Cr在枝晶中的固溶,增强了固溶强化效果以及重新凝固过程中生成共晶碳化物的第二相强化作用;另一方面形成的铬的碳化物等对涂层组织起到细晶强化、弥散强化、硬质相强化等综合作用,使得Cr3C2/Fe复合涂层的硬度提高。

|

图 4 Cr3C2/Fe复合涂层显微硬度曲线 Fig. 4 Micro-hardness curve of Cr3C2/Fe composite coating |

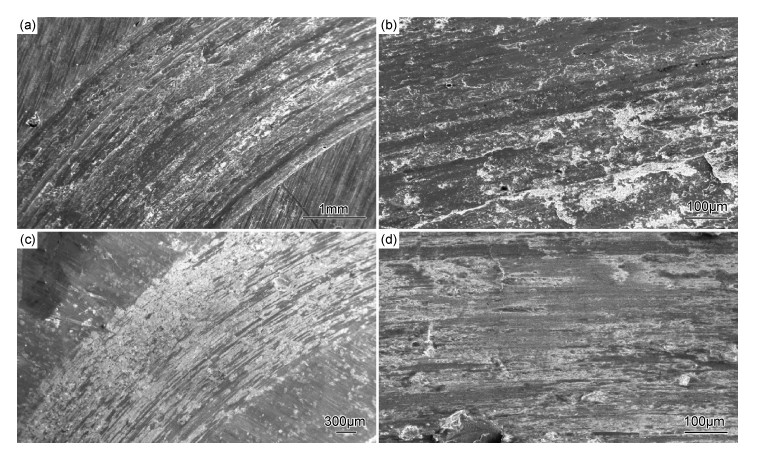

图 5所示为Ni60试样与Cr3C2/Fe复合涂层的磨粒磨损形貌对比。可以看出Cr3C2/Fe复合涂层表面存在一些轻微的犁痕。Ni60样品表面塑形变形较大,且发生了材料迁移。从磨损的形貌可以推测出试样不同的磨损机制。Cr3C2/Fe复合涂层为典型的磨粒磨损。磨粒磨损过程既含有微观切削,又包括塑形挤压变形剥落[18, 19]。Ni60样品不仅含有磨粒磨损,而且伴随着黏着磨损。摩擦磨损性与涂层中组织形貌密不可分。Ni60样品韧性较好,具有较好的抗磨损性能。在摩擦磨损过程中,金属表面微凸体在法向载荷作用下,在接触界面发生塑形变形,在相对滑动过程中形成粘接点,粘接点受剪切力的作用使材料发生了迁移。Cr3C2/Fe复合涂层主要的组织为α-Fe与Cr7C3的共晶。长条状的Cr7C3碳化物可以帮助α-Fe基体有效抵抗塑形变形,阻止磨粒的微观切削。而韧性相α-Fe可以对硬的碳化物起到依托和支撑作用。试样质量损失如表 2所示,Cr3C2/Fe磨损的质量损失只有Ni60合金涂层的1/3。

|

图 5 磨损后样品SEM形貌(a),(b)Ni60;(c),(d)Cr3C2/Fe复合涂层 Fig. 5 SEM morphology of the wear scar (a), (b)Ni60;(c), (d)Cr3C2/Fe composite coating |

| Sample | Test force/N | Wear time/s | Wear mass loss/g | Wear rate/ (10-7g·N-1·s-1) |

| Ni60 | 100 | 3600 | 0.3659 | 38.0302 |

| Cr3C2/Fe | 100 | 3600 | 0.1383 | 39.9646 |

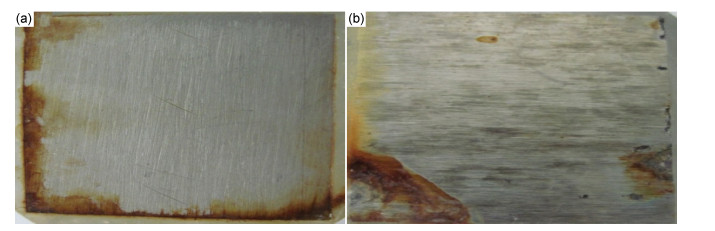

通过观察样品在盐雾腐蚀环境中168h后的增重衡量其耐腐蚀性能,各样品的增重情况如表 3所示。样品腐蚀部位主要发生在涂层表面有缺陷和镶嵌样品边缘。盐雾对样品表面的腐蚀主要是由于盐雾中电解的氯离子造成。氯离子具有强烈的穿透本领,很容易穿透样品表面氧化层和内部金属发生电化学反应,引起腐蚀。

| Sample | Corrosion time/h | Initial mass/g | Final mass/g | Mass gain/g |

| 316L | 168 | 56.5272 | 56.5356 | 0.0084 |

| Cr3C2/Fe | 168 | 55.3774 | 55.3861 | 0.0087 |

图 6所示为316L样品和Cr3C2/Fe复合涂层样品耐腐性能对比,复合涂层具有与316L不锈钢相近的耐腐蚀性。这主要由于涂层基体中固溶了大量的Cr(约为24.6%),所以涂层耐腐蚀性能明显提高。图 7为复合涂层腐蚀后的样品的X射线衍射图,由图可知,腐蚀后样品中主要物相为α-Fe,Cr7C3,γ-Fe,Cr23C6,Cr3C2,Fe2SiO4,FeCl2。铁氧化物的存在表明腐蚀同时发生了氧化反应。

|

图 6 盐雾腐蚀后样品的形貌(a)316L;(b)Cr3C2/Fe复合涂层 Fig. 6 Morphology of salt spray corroded samples (a)316L;(b)Cr3C2/Fe composite coating |

|

图 7 盐雾腐蚀过的样品XRD图 Fig. 7 XRD pattern of the corroded sample |

(1)采用激光熔覆技术在TC轴承内轴套外圆、外轴套内孔制备Cr3C2/Fe耐磨复合涂层,涂层与基材界面平直,冶金结合,涂层内无明显裂纹、气孔。

(2)Cr3C2/Fe复合涂层为典型的过共晶组织形貌,主要物相有Cr3C2,α-Fe,Cr7C3,γ-Fe,Cr23C6等。添加Cr3C2之后,涂层组织得到明显细化,杆状Cr7C3和块状Cr23C6碳化物的生成提高了涂层的硬度和耐磨性。

(3)经显微硬度、磨粒磨损、盐雾腐蚀实验表明,TC轴承激光熔覆Cr3C2/Fe复合涂层获得了良好的综合性能,其平均显微硬度为HV700,耐磨性为Ni基涂层的3倍,耐腐蚀性接近于316L不锈钢。

| [1] | 杨宝德, 范传友, 吴志明, 等. 螺杆钻具TC轴承的研制[J]. 石油机械,1992, 20 (6) : 1 –4. YANG B D, FAN C Y, WU Z M, et al. Research on the TC bearing of screw drill[J]. China Petroleum Machinery,1992, 20 (6) : 1 –4. |

| [2] | 张大伟, 雷廷权, 田贵富. 激光熔覆及其在石油机械中的应用现状[J]. 大庆石油学院学报,1997, 21 (4) : 60 –64. ZHANG D W, LEI T Q, TIAN G F. Laser cladding and its applications in the petroleum machinery[J]. Journal of Daqing Petroleum Institute,1997, 21 (4) : 60 –64. |

| [3] | 许富东, 张晓东, 孙华鹏. 井下动力钻具用TC轴承接触问题的理论研究[J]. 石油矿场机械,2004, 33 (6) : 21 –24. XU F D, ZHANG X D, SUN H P. Theoretical research of contact problem in TC bearing in down hole motor[J]. Oil Field Equipment,2004, 33 (6) : 21 –24. |

| [4] | 邱星武, 李刚, 邱玲. 激光熔覆技术发展现状及展望[J]. 稀有金属与硬质合金,2008, 36 (3) : 54 –58. QIU X W, LI G, QIU L. The latest development and prospects of laser cladding technology[J]. Rare Metals and Cemented Carbides,2008, 36 (3) : 54 –58. |

| [5] | 张迪, 单际国, 任家烈. 高能束熔覆技术的研究现状及发展趋势[J]. 激光技术,2001, 25 (1) : 39 –42. ZHANG D, SHAN J G, REN J L. Status and development of cladding with high power density beam[J]. Laser Technology,2001, 25 (1) : 39 –42. |

| [6] | NURMINEN J, NÄKKI J, VUORISTO P. Microstructure and properties of hard and wear resistant MMC coatings deposited by laser cladding[J]. Journal of Refractory Metals & Hard Materials,2009, 27 (2) : 472 –478. |

| [7] | 袁庆龙, 冯旭东, 曹晶晶, 等. 激光熔覆技术研究进展[J]. 材料导报,2010, 24 (2) : 112 –116. YUAN Q L, FENG X D, CAO J J, et al. Research progress in laser cladding technology[J]. Materials Review,2010, 24 (2) : 112 –116. |

| [8] | 李养良, 金海霞, 林树忠, 等. 激光熔覆技术的研究现状与发展趋势[J]. 热处理技术与装备,2009, 30 (4) : 1 –5. LI Y L, JIN H X, LIN S Z, et al. Research progress and development trend of laser cladding technology[J]. Heat Treatment Technology and Equipment,2009, 30 (4) : 1 –5. |

| [9] | 曲选辉, 张国庆, 章林. 粉末冶金技术在航空发动机中的应用[J]. 航空材料学报,2014, 34 (1) : 1 –10. QU X H, ZHANG G Q, ZHANG L. Applications of powder metallurgy technologies in aero-engines[J]. Journal of Aeronautical Materials,2014, 34 (1) : 1 –10. |

| [10] | WANG Y H, TU D L, CUI L S. The ceramic phases in metal/ceramic composite coatings produced by laser cladding and their wear mechanism[J]. China Surface Engineering,1998, 11 (4) : 29 –33. |

| [11] | PEI Y T, OUYANG J H, LEI T Q. Development of laser clad wear resistant composite coatings[J]. Materials Review,1996, 10 (1) : 60 –63. |

| [12] | WU X J, XING J D, FU H G, et al. Effect of titanium on the morphology of primary M7C3 carbides in hypereutectic high chromium white iron[J]. Materials Science and Engineering,2007, 457 (1-2) : 180 –185. DOI: 10.1016/j.msea.2006.12.006 |

| [13] | BEDOLLA-JACUINDE A, CORREA R, QUEZADA J G, et al. Effect of titanium on the as-cast microstructure of a 16% chromium white iron[J]. Materials Science and Engineering,2005, 398 (1-2) : 297 –308. DOI: 10.1016/j.msea.2005.03.072 |

| [14] | LEIKO A, NAVARA E. Microstructural characterization of high-carbon ferrochromium[J]. Materials Characterization,1996, 36 (4-5) : 349 –356. DOI: 10.1016/S1044-5803(96)00068-X |

| [15] | WU C F, MA M X, LIU W J, et al. Laser producing Fe-based composite coating reinforced by in situ synthesized multiple carbide particles[J]. Materials Letters,2008, 62 (17-18) : 3077 –3080. DOI: 10.1016/j.matlet.2008.01.132 |

| [16] | 王智慧, 赵雪飞, 贺定勇, 等. 等离子熔覆含亚微米碳化妮铁基耐磨合金组织与性能的研究[J]. 材料工程,2015, 43 (7) : 73 –79. WANG Z H, ZHAO X F, HE D Y, et al. Microstructure and properties of plasma cladding Fe-based wear-resisting alloy containing submicron NbC[J]. Journal of Materials Engineering,2015, 43 (7) : 73 –79. |

| [17] | LI S, HU Q W, ZENG X Y. Effect of carbon content on the microstructure and the cracking susceptibility of Fe-based laser-clad layer[J]. Applied Surface Science,2005, 240 (1-4) : 63 –70. DOI: 10.1016/j.apsusc.2004.06.098 |

| [18] | WANG X H, ZHANG M, LIU X M, et al. Microstructure and wear properties of TiC/FeCrBSi surface composite coating prepared by laser cladding[J]. Surface and Coating Technology,2008, 202 (15) : 3600 –3606. DOI: 10.1016/j.surfcoat.2007.12.039 |

| [19] | DU L Z, HUANG C B, ZHANG W G, et al. Preparation and wear performance of NiCr/Cr3C2-NiCr/hBN plasma sprayed composite coating[J]. Surface and Coating Technology,2011, 205 (12) : 3722 –3728. DOI: 10.1016/j.surfcoat.2011.01.031 |

2016, Vol. 44

2016, Vol. 44