文章信息

- 朱郎平, 南海, 李建崇, 黄东, 罗倩

- ZHU Lang-ping, NAN Hai, LI Jian-chong, HUANG Dong, LUO Qian

- TC4预合金粉末模壳热等静压成型技术

- Shell Mold-HIP Forming Process of TC4 Pre-alloyed Powder

- 材料工程, 2016, 44(7): 32-36

- Journal of Materials Engineering, 2016, 44(7): 32-36.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.07.006

-

文章历史

- 收稿日期: 2014-09-09

- 修订日期: 2016-05-14

2. 北京市先进钛合金精密成型工程技术研究中心, 北京 100095

2. Beijing Engineering Research Center of Advanced Titanium Alloy Precision Forming Technology, Beijing 100095, China

TC4合金是一种应用范围广、使用量大的α+β型中强钛合金,具有密度小、比强度高、抗腐蚀性能强、综合性能优良等特点[1],已广泛应用于航空、航天、舰船等领域。而随着制造技术的不断进步,材料成形技术逐步向着高性能、整体化成形、快速成形和无余量近净成形的方向发展[2]。铸造方法能够实现复杂构件近净成形,但铸造钛合金由于组织粗大,成分偏析及缩孔[3]、疏松缺陷等问题导致其塑性偏低,使用可靠性差,只能用于非关键结构部件[4]成形;锻造钛合金力学性能突出,但难以直接成形出复杂结构构件;新兴的3D打印技术以其快速制造及近净成形的优点受到广泛关注,但采用该技术成形的钛合金一般具有类似铸造合金的粗大魏氏组织,并易于在构件内部产生气孔和熔合等不良缺陷[5, 6],力学性能偏低,与铸造合金水平相当[7];模壳热等静压成型属于一种粉末成形技术,该技术利用高温塑性模壳作为保型模具,将预成形粉末填装到该模具内,再把该模具置入包以金属包套的陶瓷粉中,封闭金属包套并进行热等静压,获得接近产品最终形状及尺寸的构件。该技术打破常规粉末热等静压技术难以加工制备出复杂结构模具的限制,采用类似熔模铸造中制备模壳的方法,可简便地制备出各种复杂构件成形用的模具,通过热等静压实现复杂构件近净成形,用于成形钛合金复杂构件,能明显减少后续加工,获得的合金致密度高,组织细小均匀,无成分偏析,具有优异的性能[8],从而提高产品使用的可靠性,在制造复杂结构关键件、重要件方面具有突出的优势[9-11]。美国Air Force实验室利用该技术研制了压气机转子、水平尾翼枢轴、减速装置挂钩支撑件、步进梁等复杂钛合金构件,并成功应用于生产各种发动机涡轮盘、飞机壳体支柱、减速装置挂钩支撑件等大型复杂形状的零部件,以及人工生物关节臂等医用产品。

本工作开展了TC4预合金粉末的模壳热等静压成型研究工作,对成形构件的尺寸收缩、微观组织、室温拉伸性能进行了研究,并对合金/模壳界面显微形貌进行了观察分析。

1 实验材料与方法实验采用旋转电极法制备的TC4预合金粉末,该粉末粒径分布在30~50μm之间,平均粒度42μm,其化学成分见表 1。采用刚玉模壳,以氧化铝陶瓷砂作为传压介质,并采用304不锈钢制作金属包套,粉末装入包套并焊接端盖后,在真空压强1×10-3Pa下加热到600℃,脱气3h后夹断抽气管,并封焊断截面,然后将包套在920℃进行热等静压。通过机加工去除金属包套及模壳,得到成形构件及试棒。通过游标卡尺对成形构件进行尺寸测量。室温拉伸试样采用标距尺寸ϕ5mm×25mm的圆柱形试样,以拉伸速率1mm/min进行室温拉伸。金相试样采用KroII腐蚀液5%(质量分数,下同)HF+10% HNO3+85% H2O进行腐蚀,金相组织采用Olympus BH2-UMA光学显微镜进行观察,高倍组织在CamScan 3100扫描电镜上进行了观察和分析,采用Oxford X-Max能谱仪分析合金中的微区成分。

| Al | V | C | H | O | N | Ti |

| 6.29 | 4.25 | 0.016 | 0.01 | 0.16 | 0.05 | Bal |

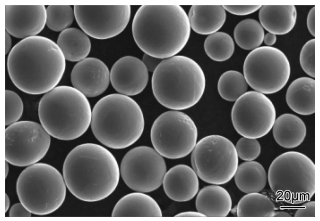

粉末的颗粒形状直接影响粉末的流动性及压制性能,从而对致密化过程中的尺寸变化,以及成形后的强度有很大的影响,因此需要对预合金粉末形状进行有效控制。图 1是运用旋转电极法制备的TC4预合金粉末的表面形貌SEM照片,粉粒球形度较高,表面光洁,检测结果显示粉末的流动性达到0.5s/g,流动性较好,从而能够快速充填到复杂形状模中,适合用于制造完全密实的近终形复杂形状零件。

|

图 1 TC4预合金粉末表面形貌SEM图 Fig. 1 SEM photo of surface morphology of TC4 pre-alloyed powder |

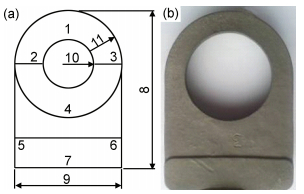

在热等静压过程中,模壳当中的预合金粉末在压力作用下,通过粉粒的塑性变形和位移,及高温下物质的迁移作用而实现致密化,对于形状复杂的构件,由于不同部位受力不均匀、粉体密度不一致等原因,容易造成不同部位的收缩量不一致,很可能出现弯曲、凹陷等变形现象。因此,研究成形过程中构件的收缩变形规律对实现构件近净成形十分关键。图 2(a)给出了成形构件结构示意图,并对尺寸测量部位进行了编号,该构件呈板状,尺寸为80mm×58mm×15mm,一端呈半圆环状,圆环内径38mm。图 2(b)给出了采用模壳热等静压方法成型出的TC4合金构件照片,可以看出,采用该方法实现了构件的完整成形,表面较平整。从表 2给出的构件各部位收缩率看出,构件在致密化过程中,沿厚度方向边缘收缩率为17%~20%,内部位置收缩率增大,位于中心4位置的收缩率达到30%,而沿长度及宽度方向收缩较小,收缩率分别为9%和11%。按照理论分析,采用具有流动性的陶瓷砂作为传压介质,构件在受压成形过程中,各个部位因受力一致,均匀收缩而不会发生变形;但事实上,由于实验采用的陶瓷砂形状不规则,流动性较差,因此在受压时阻碍压力的均匀传递,造成构件各个部位的受力大小不一致,并最终导致成形后各个部位收缩率出现明显的差异。同时,型腔内的金属粉末在受到压力作用时,也因相互阻碍而在内部形成压力梯度,比较厚度方向与长、宽度方向的收缩率可看出,越厚的部位,压力梯度越大,收缩率越小。排水法检测结果显示热等静压成型得到的合金密度为4.39g/cm3,理论密度按照4.5g/cm3计算,得到合金的致密度约为98%。

|

图 2 构件结构示意图(a)及模壳热等静压成型出的构件照片(b) Fig. 2 Schematic diagram of the molding part (a)and the picture of the molding part formed by shell mold-HIP forming process (b) |

| No | Item | Shrinkage/% |

| 1 | Thickness | 0.19 |

| 2 | 0.17 | |

| 3 | 0.17 | |

| 4 | 0.30 | |

| 5 | 0.20 | |

| 6 | 0.17 | |

| 7 | 0.17 | |

| 8 | Length | 0.09 |

| 9 | Width | 0.11 |

| 10 | Diameter | 0.08 |

| 11 | 0.11 |

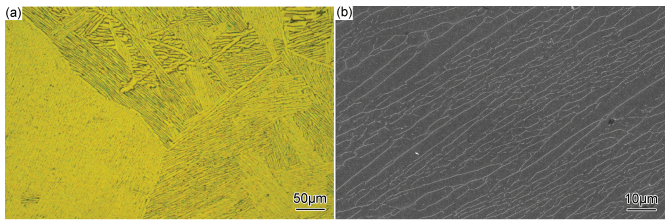

图 3(a),(b)分别为模壳热等静压成型TC4合金组织的金相及扫描电镜照片。从图 3(a)可以看到,经过920℃热等静压后,TC4合金组织为片状α相及片层间β两相组成的网篮组织,周围分布少量等轴α相,组织细小均匀。对熔模精密铸造TC4合金的微观组织金相(见图 4(a))及扫描电镜照片(见图 4(b))进行对比。由图 4可以发现,与粉末成形合金组织不同,铸造组织为粗大的魏氏组织,由α,β相组成,α相呈细长片层状平行排列或沿晶界呈网状分布,并有β相片层从中分隔开,原始β晶粒达到1mm以上。这是由于合金经过β相区冷却发生β→α相转变,转变温度较高,相应的α相的长大速率快,但形核速率较低,大多数在原始β晶界开始生核并沿晶界生长,形成晶界α相。随后α相由晶界向晶内呈集束状扩展,形成魏氏组织。对于预合金粉末成形合金,由于在成形过程中粉粒表面受到挤压发生较大变形,局部发生严重的晶格畸变,产生了较大的应变能,在致密化完成后,粉粒边界相互贴合,从而形成边界应变带,在保温过程中驱动再结晶的发生,从而在粉粒边界产生等轴α相;而粉粒内部应变较小,未发生再结晶,从而由片状α相及片间β两相组成网篮组织。表 3给出的能谱结果显示,扫描照片上的浅色区域(图 3(b)中A区域)V元素含量偏高,为β相,衬度较深的区域(图 3(b)中B区域)Al元素含量偏高,为α相。从图 4(b)可以看出,组织中α相占到总体积的70%以上。

|

图 3 模壳热等静压成型后TC4合金微观组织照片(a)金相组织;(b)扫描电镜二次电子图 Fig. 3 Microstructures of TC4 alloy formed by shell mold-HIP forming process (a) metallographic structure; (b) SEM-SEI photo |

|

图 4 铸造TC4合金微观组织照片(a)金相组织;(b)扫描电镜二次电子图 Fig. 4 Microstructures of TC4 alloy formed by casting (a) metallographic structure; (b) SEM-SEI photo |

| Element | Mass fraction/% | |

| Region A | Region B | |

| Al | 2.81 | 7.20 |

| Ti | 79.75 | 90.76 |

| V | 17.44 | 2.04 |

不同的显微组织对钛合金的力学性能具有显著影响,细小的组织可以提高合金的强度和塑性,并可以延缓裂纹的形核。片状组织具有较高的断裂韧度、优异的抗蠕变性能和抗疲劳裂纹扩展性能,而等轴晶粒的存在能改善合金的塑性和疲劳强度[12]。表 4给出了粉末模壳热等静压成型的TC4合金在室温下的力学性能,并与铸造和锻造合金的性能进行了对比。从表 4可以看出,粉末模壳热等静压成型的TC4合金抗拉强度比铸造合金高50MPa左右,塑性为铸造TC4合金的1.5倍以上,拉伸性能完全达到甚至超过锻件水平。

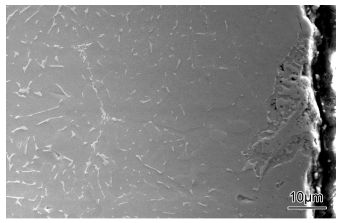

一般地,熔模精密铸造TC4合金表面会由于高温下熔体与陶瓷壳及周围的氧等间隙杂质元素反应,在铸件表面形成约200~500μm厚的α层,该反应层容易成为裂纹源,导致铸件开裂,对铸件表面质量及使用可靠性造成较严重影响。图 5给出了采用模壳热等静压成型的TC4合金表面显微组织照片,可以看出,TC4合金表面没有α层,存在厚度10μm左右的疏松层,这是由于模壳热等静压成型属于固态成形,温度较低,合金不发生界面反应,因此未产生反应层。

|

图 5 模壳热等静压成型TC4合金表面SEM图 Fig. 5 SEM morphology of TC4 alloy surface formed by shell mold-HIP |

(1) 采用TC4预合金粉末模壳热等静压成型能够实现构件的完整成形,沿长度及宽度方向收缩较少,沿厚度方向收缩较大,中心部位收缩率甚至高达30%。

(2) 采用粉末冶金方法能够制备出成分均匀,显微组织细小的TC4钛合金,其力学性能参数超过铸造合金,达到甚至超过锻造水平。

(3) 粉末模壳热等静压工艺中,TC4合金与模壳之间无明显的界面反应,构件表面存在10μm左右的疏松层。

| [1] | BOLZONI L, RUIZ-NAVAZ E M, NEUBAUER E, et al. Inductive hot-pressing of titanium and titanium alloy powders[J]. Materials Chemistry and Physics,2012, 131 (3) : 672 –679. DOI: 10.1016/j.matchemphys.2011.10.034 |

| [2] | 曲选辉, 张国庆, 章林. 粉末冶金技术在航空发动机中的应用[J]. 航空材料学报,2014, 34 (1) : 1 –10. QU X H, ZHANG G Q, ZHANG L. Applications of powder metallurgy technologies in aero-engines[J]. Journal of Aeronautical Materials,2014, 34 (1) : 1 –10. |

| [3] | 赵嘉琪, 杨伟光, 南海, 等. 热等静压工艺参数对ZTC4钛合金力学性能的影响[J]. 材料工程,2011 (10) : 42 –46. ZHAO J Q, YANG W G, NAN H, et al. Effects of hot isostatic pressing treatment parameters on mechanical properties of ZTC4 casting titanium alloy[J]. Journal of Materials Engineering,2011 (10) : 42 –46. |

| [4] | 南海, 谢成木, 赵嘉琪.钛合金精密铸造技术及其应用发展[C]//2008中国铸造活动周论文集.北京:机械工业出版社, 2009:700-706. |

| [5] | ZHANG F Y, CHEN J, TAN H, et al. Research on forming mechanism of defects in laser rapid formed titanium alloy[J]. Rare Materials and Engineering,2007, 36 (2) : 211 –215. |

| [6] | 张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术[J]. 材料工程,2016, 44 (2) : 122 –128. ZHANG X J, TANG S Y, ZHAO H Y, et al. Research status and key technologies of 3D printing[J]. Journal of Materials Engineering,2016, 44 (2) : 122 –128. |

| [7] | ZHU Z S. Material problems of laser prototyping technology applications[J]. International Aviation,2011 (1) : 42 –45. |

| [8] | WANG L, LANG Z B, SHI H P, et al. Properties and forming process of prealloyed powder metallurgy Ti-6Al-4V alloy[J]. Transactions of Nonferrous Metals Society of China,2007, 17 (Special 1) : 639 –643. |

| [9] | WANG L, LU H J, LANG Z B. Microstructure and properties and forming process of powder metallurgy heat resistant titanium alloy[J]. Aerospace Materials & Technology,2011, 41 (2) : 91 –94. |

| [10] | KATSUSHI K, MICHIHIKO F J, HIROSHI E. Ceramic mold-HIP processing of Nb-Al intermetallic powder[J]. Materials Transactions,1996, 37 (4) : 828 –834. DOI: 10.2320/matertrans1989.37.828 |

| [11] | KUSAKA K, FUJINE M, OKABE M, et al. Mechanical properties of Nb3Al-base intermetallics prepared by a ceramic mold-HIP process[J]. Materials Transactions,1999, 40 (7) : 571 –577. DOI: 10.2320/matertrans1989.40.571 |

| [12] | LEYENS C, PETERS M. Titanium and titanium alloys[M]. Weinheim, Germany: WILEY-VCH, 2003 : 25 -35. |

| [13] | JOVANOVIC M.T, TADIC S, ZEC S, et al. The effect of annealing temperatures and cooling rates on microstructure and mechanical properties of investment cast Ti-6Al-4V alloy[J]. Materials & Design,2006, 27 : 192 –199. |

| [14] | DONG J, WANG Y M, WANG W Q. Effect of forging precess on microstructure and properties of TC4 alloy large-sized bars[J]. Titanium,2012, 29 (2) : 28 –31. |

| [15] | 郭萍, 赵永庆, 洪权, 等. 加工工艺对TC4-DT合金组织和性能的影响[J]. 材料热处理学报,2013, 34 (1) : 49 –52. GUO P, ZHAO Y Q, HONG Q, et al. Influence of process technology on microstructure and properties of TC4-DT titanium alloy[J]. Transactions of Materials and Heat Treatment,2013, 34 (1) : 49 –52. |

2016, Vol. 44

2016, Vol. 44