文章信息

- 刘皓, 李克智

- LIU Hao, LI Ke-zhi

- C/C复合材料不同基体炭的微观结构

- Microstructure of C/C Composites with Different Matrix Carbon

- 材料工程, 2016, 44(7): 7-12

- Journal of Materials Engineering, 2016, 44(7): 7-12.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.07.002

-

文章历史

- 收稿日期: 2015-11-22

- 修订日期: 2016-03-20

2. 西北工业大学 材料学院, 西安 710072

2. School of Materials Science and Engineering, Northwestern Polytechnical University, Xi'an 710072, China

C/C复合材料是以碳纤维或石墨纤维增强的材料,基本组成为碳纤维、炭基体,整个体系是由碳元素组成, 它是一种高性能新型复合材料,具有低密度、高比强、高比模、耐高温、耐腐蚀、抗热震等一系列优异性能[1-3]。正是由于C/C复合材料的这些特殊性能,使其在航空、航天领域得到了越来越广泛的应用,并且逐渐向民用、医学等领域扩展[4-6]。

根据采用的基体前驱体类型的不同,C/C复合材料的制备工艺主要有两种:化学气相渗透(CVI)法和液相浸渍-炭化法。前者是以有机低分子气体或液体为基体前驱体[6-8],后者是以热塑性沥青或热固性树脂为基体前驱体,这些原料在高温下发生一系列复杂的化学变化而转化为不同的基体炭[9-11]。基体炭的微观结构直接影响着C/C复合材料的物理、化学和力学等性能[12, 13]。因此只有深入了解C/C复合材料中不同基体炭的微观结构特征,才能在更深层次上理解材料的微观结构与宏观性能之间的关系,达到利用“微观结构”发展新型高性能材料的目的[14-16]。

为此,本工作选用天然气、普通沥青、中间相沥青为前躯体,采用等温化学气相渗透(ICVI)法和液相浸渍-炭化法制备了具有不同基体炭的C/C复合材料。借助偏光显微镜、扫描电镜、透射电镜和XRD对C/C复合材料不同基体炭的微观结构进行了研究,并加以分析讨论。

1 实验材料与方法 1.1 C/C复合材料的制备增强体选用吉林炭素厂生产的3K PAN平纹炭布,经过剪切、叠层和纵向穿刺,即可作为2D C/C复合材料预制体,预制体的密度为0.85g/cm3。对碳纤维表面进行400℃空气氧化处理。分别以普通沥青、中间相沥青为前躯体,采用液相浸渍-炭化法制备C/C复合材料,浸渍在负压下进行,炭化压力为20MPa,炭化温度为900℃,在浸渍-炭化制备过程中,为了得到预期的密度与性能,进行多次浸渍、炭化循环及石墨化处理。以普通沥青为前躯体制备的C/C复合材料,标记为“材料A”,以中间相沥青为前躯体制备的C/C复合材料,标记为“材料B”。以天然气为前躯体,采用ICVI法制备C/C复合材料,沉积温度为1100℃,压力分别为10,20kPa的负压条件下,制备出具有不同织构的热解炭基C/C复合材料。在10kPa负压条件下制备的C/C复合材料,标记为“材料C”,在20kPa负压条件下制备的C/C复合材料,标记为“材料D”。制备的4种C/C复合材料的最终密度均为1.73g/cm3。

1.2 微观结构分析试样用环氧树脂及固化剂进行包埋、固化,然后经粗磨、细磨、抛光后置于PM-T3型光学金相显微镜上用正交偏光观察,分析试样的微观结构特征。将弯曲强度测试后的试样清洗干净,置于JSM-6700F型场发射扫描电子显微镜(SEM)上观察分析,观察面为断裂面。透射试样的制备包括机械减薄和等离子减薄。首先用金刚石刀片从块状材料上切割厚约为200μm的试样,利用压力钻孔器从试样上切取3mm的圆片,置于Gatan Model 656 Dimple Grinder凹坑仪上进行中心机械减薄,至中心厚度50~80μm。然后将机械减薄好的样品用导电胶粘到3mm的铜网上,装入Gatan Model 691 Precision Ion Polishing System离子减薄仪上减薄至试样中心穿孔。最后将制备好的试样置于JEOL-2010型高分辨透射电镜上进行观察分析,透射电镜的加速电压为200kV,点分辨率为0.194nm,条纹分辨率为0.14nm。采用X’Pert MPD X射线衍射仪分析试样的结构参数和石墨化度。

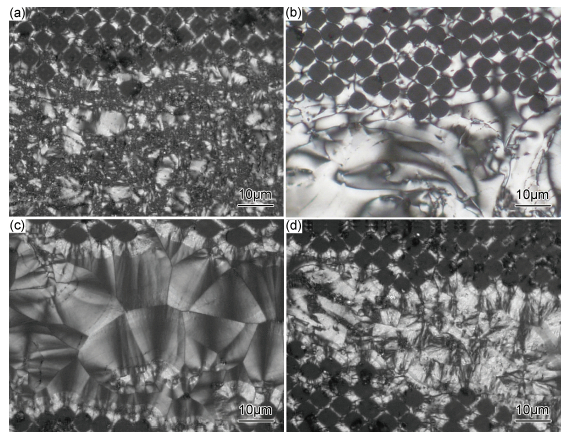

2 结果与分析 2.1 C/C复合材料不同基体炭的偏光组织结构图 1为C/C复合材料的偏光组织结构,其中图 1(a),(b),(c),(d)分别为材料A、材料B、材料C、材料D的偏光组织结构。从图中可以看出,采用不同的基体前躯体以及不同的制备工艺,得到不同的基体炭,这些基体炭在偏光显微镜下均呈现出一定的光学活性,但它们的光学活性度又有所不同。图 1(a)中基体炭在偏光显微镜下呈现出小域型组织、镶嵌型组织以及各向同性组织;图 1(b)中基体炭在偏光显微镜下呈现出流域型组织;图 1(c)中基体炭在偏光显微镜下呈现出热解炭的光滑层和粗糙层组织,其中光滑层的消光角为15°,粗糙层的消光角为22°,图 1(d)基体炭在偏光显微镜下呈现出热解炭的粗糙层组织,其消光角为22°[17, 18]。分析认为:图 1(a),(b)中的基体炭均属于沥青炭,偏光组织的不同主要是由于基体前躯体的不同引起的,其中,图 1(a)的基体前躯体是普通沥青,普通沥青在炭化过程中,由于分子重排、热聚合等作用,形成一些中间相小球,部分中间相小球经过融并,炭化后形成小域型组织,来不及融并的中间相小球炭化后形成镶嵌组织,没有形成中间相小球的沥青炭化后形成基本上没有光学活性的各向同性组织;图 1(b)的基体前躯体是中间相沥青,其中间相的质量分数为100%,是完全融并体,炭化后形成光学活性度很高的组织,形成流域型组织主要是由于炭化过程中会有一些小分子气体逸出,气体移动引起融并体沿气泡壁产生剪切力,所以出现流线型组织[16]。图 1(c),(d)中的基体炭均为热解炭,偏光组织的不同主要是由于体系中表面活性位点的浓度不同引起的,对碳纤维进行表面处理就是为了得到更多的表面活性位点,天然气在高温下反应生成较小的成碳粒子很容易与活性位点相互接触发生化学吸附,脱氢成碳,形成光学活性度较高的粗糙层组织;图 1(c)经过一定时间的沉积后,对材料进行处理以减少材料表面的活性位点,重新沉积时,较小的成碳粒子得不到活性位点与之吸附,继续滞留在气相中发生进一步反应,生成更大的成碳粒子,形成光学活性度较低的光滑层组织。

|

图 1 C/C复合材料的偏光组织结构(a)材料A;(b)材料B;(c)材料C;(d)材料D Fig. 1 Polarized light micrographs of C/C composites (a)material A; (b)material B; (c)material C; (d)material D |

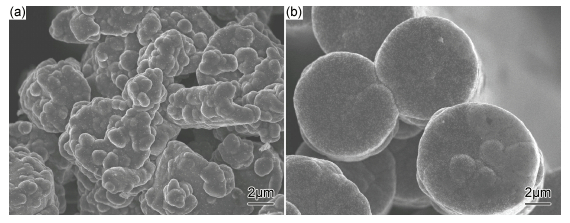

图 2为C/C复合材料的SEM形貌,其中图 2(a),(b),(c),(d)分别为材料A、材料B、材料C、材料D的SEM形貌。从图中可以看出,图 2(a)中普通沥青炭的SEM形貌主要为“葡萄状”结构以及部分片层条带状结构,图 2(b)中中间相沥青炭的SEM形貌全部为片层条带状结构,炭片层之间有明显的裂纹,图 2(c)中热解炭的SEM形貌主要为形状不规则的块状结构,图 2(d)中热解炭的SEM形貌为“皱褶状”片层状结构。分析认为:基体炭SEM形貌的不同主要是由于基体前躯体以及制备工艺的不同引起的,图 2(a)中的基体前躯体为普通沥青,在炭化过程中,会形成中间相小球以及中间相小球的融并,炭化后为片层状条带结构,没有形成中间相小球的沥青炭化后形成“葡萄状”结构;图 2(b)中基体前躯体为中间相沥青,由于中间相沥青具有向列型液晶特性,炭化后形成片层条带状结构;另外,由于受到纤维与纤维以及纤维束与纤维束之间空间的限制,中间相沥青炭的片层条带状结构会产生各种变形,图 2(a)中有“W”型结构,图 2(b)中有“U”型结构;图 2(c),(d)中基体炭均为热解炭,它们SEM形貌的不同主要是由于沉积过程中纤维表面的活性位点浓度不同引起的,图 2(c)中纤维表面活性位点较少,沉积时成碳小粒子很难找到活性位点与之吸附,所以滞留在气相中长大为成碳大粒子,最后形成块状结构的热解炭[19],图 2(d)中纤维表面活性位点浓度高,成碳小粒子很快就可以找到活性位点与之吸附,在纤维表面吸附均匀,最后形成“皱褶状”片层结构。图 3是碳纤维经过一定时间沉积后的SEM形貌,其中图 3(a),(b)的沉积压力分别为-10,-20kPa,图 3(a)说明纤维表面活性位点较少时生成更大的成碳粒子与之吸附,表现为炭小球的堆积长大;图 3(b)说明纤维表面的活性位点浓度较高时,成碳小粒子很容易与活性位点吸附,表现为热解炭在纤维表面均匀长大。

|

图 2 C/C复合材料的SEM形貌(a)材料A;(b)材料B;(c)材料C;(d)材料D Fig. 2 SEM micrographs of C/C composites (a)material A; (b)material B; (c)material C; (d)material D |

|

图 3 碳纤维表面的热解碳SEM形貌(a)-10kPa;(b)-20kPa Fig. 3 SEM micrographs of the pyrocarbon of the carbon fiber surface (a)-10kPa; (b)-20kPa |

图 4为C/C复合材料不同基体炭的TEM形貌及高分辨晶格像,其中图 4(a), (b)分别为材料B、材料D的低倍TEM形貌,图 4(c), (d)分别为中间相沥青炭、热解炭的高分辨晶格像。从图中可以看出,碳纤维表面有明显的凹槽,在纤维横截面上表现为波浪线(图 4(a), (b)中白色虚线处),这是由纤维表面处理形成的,凹槽的形成有利于基体炭和纤维的机械咬合,改善其界面结合强度,可以起到增强C/C复合材料韧性的作用。中间相沥青炭(图 4(a))为片层条带状结构且平行于纤维轴向,但有明显的裂纹,片层条带状结构是由于中间相沥青具有向列型液晶特性,炭化后保持原状而形成的,裂纹是由于炭化时中间相沥青发生热缩聚等化学反应而收缩形成的。中间相沥青炭的高分辨晶格像(图 4(c))说明其晶格条纹排列很规整,具有明显的取向性,是一种长程有序的晶体结构,图 4(c)中左下角的插图为中间相沥青炭的选区电子衍射(SAED)图谱,(002)方向的衍射由分散的斑点组成,也说明中间相沥青炭的晶化程度很高,为晶体结构。热解炭(图 4(b))整体上也表现为片层状结构,但在垂直于纤维轴向上有明显的条纹,说明热解炭在形成过程中是在垂直于纤维轴向的方向上成碳小粒子吸附,而且是一层层均匀吸附,形成热解炭。热解炭的高分辨晶格像(图 4(d))说明其晶格条纹整体上取向性较好,也是一种长程有序的晶体结构,但微晶尺寸相对较小,也有个别微晶的取向混乱[20],甚至是垂直于整体取向(图中白色虚线椭圆处),图 4(d)中左下角的插图为热解炭的选区电子衍射(SAED)图谱,(002)方向的衍射也说明热解炭内部的晶化程度较高,为晶体结构。

|

图 4 C/C复合材料的TEM形貌及高分辨晶格像 (a)材料B;(b)材料D;(c)中间相沥青炭;(d)热解炭 Fig. 4 TEM micrographs and HRTEM lattice images of C/C composites (a)material B; (b)material D; (c)mesophase pitch carbon; (d)pyrocarbon |

表 1为实验中制备的4种C/C复合材料XRD分析的结构参数。可以看出,材料A、材料C、材料D、材料B的石墨化度(g)、微晶尺寸(Lc)依次增加,而层间距(d002)依次减小。分析认为,中间相沥青的中间相含量为100%,而且具有向列型液晶特性,炭化后这种特性被保留下来,尽管XRD测试的试样为粉末状,测试结果为整个材料的平均值,但中间相沥青炭的局部和整体的微观结构是一致的,使得材料B石墨化度较高、微晶尺寸较大、而层间距较小。普通沥青在炭化时会形成一些中间相融并体,但仍有一些没有形成中间相的沥青,炭化后在偏光下为各向同性组织,导致材料A的石墨化度较低、微晶尺寸较小、而层间距较大。材料C和材料D的基体炭均为热解炭,但材料C的基体为光滑层,材料D的基体为粗糙层,导致材料D的结构参数优于材料C。

| Sample | d002 /nm | Lc/nm | g/% |

| Material A | 0.3393 | 21.51 | 54.6 |

| Material B | 0.3375 | 34.95 | 75.6 |

| Material C | 0.3390 | 23.30 | 58.1 |

| Material D | 0.3380 | 31.07 | 69.8 |

(1)C/C复合材料不同基体炭在偏光显微镜下呈现出不同的光学活性度,其平均光学活性度依次由普通沥青炭、热解炭的光滑层、热解炭的粗糙层、中间相沥青炭逐渐增强。

(2)C/C复合材料不同基体炭的SEM形貌不同,普通沥青以“葡萄状”结构为主,热解炭分为块状和“皱褶状”片层状结构,中间相沥青炭全部为片层条带状结构,由于受到空间等条件的限制,会形成形状各异的片层条带状结构。

(3)碳纤维经过表面处理后,形成的凹槽有利于改善界面的结合强度,在HRTEM下,中间相沥青炭的晶格条纹排列规整,是一种长程有序的晶体结构,晶化程度很高。XRD分析说明,材料B的石墨化度最高,层间距最小,材料D次之。

| [1] | BEVILACQUA M, BABUTSKYI A, CHRYSANTHOU A. A review of the catalytic oxidation of carbon-carbon composite aircraft brakes[J]. Carbon,2015, 95 : 861 –869. DOI: 10.1016/j.carbon.2015.08.100 |

| [2] | SHARMA R, DESHPANDE V V, BHAGAT A R, et al. X-ray tomographical observations of cracks and voids in 3D carbon/carbon composites[J]. Carbon,2013, 60 (12) : 335 –345. |

| [3] | DANIEL H, MATHIAS H, JOHANNES N, et al. Novel method for determination of critical fiber length in short fiber carbon/carbon composites by double lap joint[J]. Composites Part B:Engineering,2013, 54 : 365 –370. DOI: 10.1016/j.compositesb.2013.05.026 |

| [4] | 倪昕晔, 李爱军, 钟萍, 等. 不同高温处理工艺对C/C复合材料生物相容性的影响[J]. 材料工程,2014 (6) : 62 –67. NI X Y, LI A J, ZHONG P, et al. Effect of different high temperature treatment processes on biocompatibility of carbon/carbon composites[J]. Journal of Materials Engineering,2014 (6) : 62 –67. |

| [5] | MOHSENI H, SCHARF T W. Role of atomic layer deposited solid lubricants in the sliding wear reduction of carbon-carbon composites at room and higher temperatures[J]. Wear,2015, 332 : 1303 –1313. |

| [6] | HAO M Y, LUO R Y, XIANG Q, et al. Effects of fiber-type on the microstructure and mechanical properties of carbon/carbon composites[J]. New Carbon Materials,2014, 29 (16) : 444 –453. |

| [7] | 和永岗, 李克智, 魏建锋, 等. 2D C/C复合材料微观结构与力学性能的研究[J]. 无机材料学报,2010, 25 (2) : 173 –176. DOI: 10.3724/SP.J.1077.2010.00173 HE Y G, LI K Z, WEI J F, et al. Study on the microstructures and mechanical properties of 2D C/C composites[J]. Journal of Inorganic Materials,2010, 25 (2) : 173 –176. DOI: 10.3724/SP.J.1077.2010.00173 |

| [8] | ZAMAN W, LI K Z, LI W, et al. Flexural strength and thermal expansion of 4D carbon/carbon composites after flexural fatigue loading[J]. New Carbon Materials,2014, 29 (3) : 169 –175. DOI: 10.1016/S1872-5805(14)60132-3 |

| [9] | 刘志成, 张守阳, 李贺军, 等. 正丙醇ICVI制备C/C复合材料的组织结构及力学性能[J]. 无机材料学报,2011, 26 (2) : 191 –196. DOI: 10.3724/SP.J.1077.2011.00191 LIU Z C, ZHANG S Y, LI H J, et al. Microstructures and mechanical behavior of C/C composites prepared by ICVI using n-propanol as precursor[J]. Journal of Inorganic Materials,2011, 26 (2) : 191 –196. DOI: 10.3724/SP.J.1077.2011.00191 |

| [10] | FEI Y B, LU J H, LI H J, et al. Influence of heat treatment temperature on microstructure and thermal expansion properties of 2D carbon/carbon composites[J]. Vacuum,2014, 102 (8) : 51 –53. |

| [11] | 魏强强, 刘秀军, 樊帧, 等. 中间相沥青族组成制备C/C复合材料及性能研究[J]. 材料导报,2014, 28 (11) : 63 –66. WEI Q Q, LIU X J, FAN Z, et al. Preparation and properties of C/C composites from different group compositions of mesophase pitch[J]. Materials Review,2014, 28 (11) : 63 –66. |

| [12] | FENG L, LI K Z, SUN J, et al. Influence of carbon nanotube extending length on pyrocarbon microstructure and mechanical behavior of carbon/carbon composites[J]. Applied Surface Science,2015, 355 : 638 –643. DOI: 10.1016/j.apsusc.2015.07.161 |

| [13] | 李伟, 李贺军, 魏建锋, 等. 石墨化处理对不同高织构含量C/C复合材料微结构的影响[J]. 新型炭材料,2014, 29 (5) : 369 –373. LI W, LI H J, WEI J F, et al. Effect of heat treatment on the microstructure of C/C composites with different high textured pyrolytic carbon contents[J]. New Carbon Materials,2014, 29 (5) : 369 –373. |

| [14] | SHAMEEL F H, WANG R, LI K Z. Directional thermophysical, ablative and compressive behavior of 3D carbon/carbon composites[J]. Ceramics International,2015, 41 (8) : 9763 –9769. DOI: 10.1016/j.ceramint.2015.04.048 |

| [15] | 曹伟锋, 李贺军, 郭领军, 等. 两种炭基C/C复合材料的微观结构及弯曲性能对比[J]. 固体火箭技术,2013, 36 (3) : 398 –402. CAO W F, LI H J, GUO L J, et al. Comparison of microstructure and flexural property of C/C composites with two kinds of carbon matrices[J]. Journal of Solid Rocket Technology,2013, 36 (3) : 398 –402. |

| [16] | 刘皓, 李克智, 李贺军, 等. 中间相沥青基C/C复合材料的组织与性能[J]. 材料工程,2006 (5) : 21 –24. LIU H, LI K Z, LI H J, et al. Microstructure and mechanical properties of mesophase pitch-based C/C composites[J]. Journal of Materials Engineering,2006 (5) : 21 –24. |

| [17] | BOURRAT X, TROUVAT B, LIMOUSIN G, et al. Pyrocarbon anisotropy as measured by electron diffraction and polarized light[J]. Journal of Materials Research,2000, 15 (1) : 92 –101. DOI: 10.1557/JMR.2000.0017 |

| [18] | REZNIK B, HUTTINGER K J. On the terminology for pyrolytic carbon[J]. Carbon,2002, 40 (4) : 621 –624. DOI: 10.1016/S0008-6223(01)00282-2 |

| [19] | JIA Y, LI K Z, ZHANG S Y, et al. Microstructure and mechanical properties of multilayer-textured 2D carbon/carbon composites[J]. Journal of Materials Science & Technology,2014, 30 (12) : 1202 –1207. |

| [20] | LI W, LI H J, WANG J, et al. Preparation and mechanical properties of carbon/carbon composites with high textured pyrolytic carbon matrix[J]. Transactions of Nonferrous Metals Society of China,2013, 23 (7) : 2129 –2134. DOI: 10.1016/S1003-6326(13)62707-7 |

2016, Vol. 44

2016, Vol. 44