文章信息

- 彭美华, 程西云, 周彪, 严茂伟, 张建锋

- PENG Mei-hua, CHENG Xi-yun, ZHOU Biao, YAN Mao-wei, ZHANG Jian-feng

- CNTs-Al2O3多孔陶瓷复合材料的制备与性能

- Preparation and Properties of CNTs-Al2O3 Porous Ceramic Composites

- 材料工程, 2016, 44(6): 117-122

- Journal of Materials Engineering, 2016, 44(6): 117-122.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.06.018

-

文章历史

- 收稿日期: 2014-09-09

- 修订日期: 2015-11-13

氧化铝(Al2O3)多孔陶瓷具有密度低、渗透率高及耐高温、抗腐蚀和耐热冲击等特点,在高温烟尘过滤、化学催化、航空航天等领域有重要应用前景[1]。冰模板法(又称以冰为模板冷冻成型法)是近年来兴起的一种新型多孔陶瓷成型工艺,该工艺制备的Al2O3多孔陶瓷材料除了拥有陶瓷本身优异性能外,还具有高孔隙率、孔道贯通且孔径可控等[2-4]特点,在高温气体过滤上有重大应用潜力。但随着材料孔隙率的提高,由于陶瓷材料的脆性较大,目前冰模板法制备的Al2O3多孔陶瓷普遍存在抗压强度低,易受损等问题[3, 5],严重制约了其在工程实际中的应用。制备出具有高孔隙率和较好抗压强度的Al2O3多孔陶瓷成为该领域的重要课题。

碳纳米管(CNTs)具有较高的强度、韧性和弹性模量,具备作为增强相提高材料强度的优异潜力[6]。目前已有学者制备了CNTs与高分子聚合物、金属、陶瓷复合的材料等[7-9],其中CNTs与高分子聚合物和金属复合材料研究较为成熟,而CNTs与陶瓷的复合材料研究尚处于探索阶段[10-12],采用冰模板法制备CNTs-Al2O3多孔陶瓷复合材料研究的相关文献较少[13]。Walter等[14]曾采用在冰模板法浆料中混合Fe催化剂并对制备的多孔基体进行CVD沉积CNTs,制得了CNTs-Al2O3多孔陶瓷复合材料,但这种复合材料中CNTs与Al2O3结合度较低,未能充分发挥CNTs的强化作用。

本工作将纯化处理后的CNTs混入到Al2O3浆料中进行球磨得CNTs-Al2O3混合浆料,混合浆料经冰模板法定向冷冻制成多孔胚体,采用液相烧结法[15]制备CNTs-Al2O3多孔陶瓷复合材料,并研究CNTs含量对复合材料微观结构、体积密度、孔隙率以及抗压强度等性能的影响。

1 实验材料与方法 1.1 实验原料α-Al2O3粉末(300~600nm,无锡拓博达钛白有限公司),CNTs(直径30~50nm,纯度>95%,北京德科岛金有限公司),低温玻璃粉烧结助剂(型号107810,福禄玻璃粉有限公司),陶瓷水体系分散剂(HFXZ-802,合肥翔正化学科技有限公司),聚乙烯醇(PVA-128,西陇化工有限公司),去离子水。

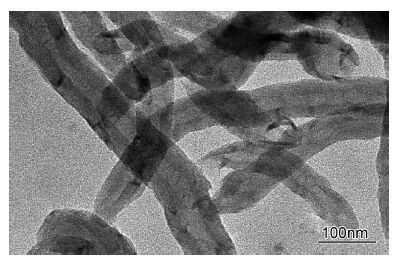

1.2 CNTs的纯化采用浓H2SO4∶浓HNO3=3∶1的体积比例配制成混酸,将1.0g CNTs加入200mL混酸,超声分散10h,然后进行抽滤、清洗至pH=7,最后干燥得到纯化的CNTs,图 1为纯化CNTs的TEM图片。

|

图1 纯化后碳纳米管的TEM图 Fig.1 TEM image of the purified CNTs |

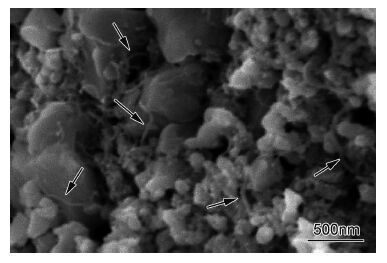

将7.0g Al2O3纳米粉末和4.7g低温玻璃粉烧结助剂混合后加入10mL去离子水超声分散,并添加质量分数为2.0%的陶瓷水体系分散剂以及1.0%的聚乙烯醇黏结剂(均相对Al2O3质量)制成胚料。分别取质量分数为0.0%,1.0%,2.0%,3.0%,4.0% 的纯化CNTs加入5mL去离子水中超声震荡分散30min,将分散后的CNTs与胚料一起加入刚玉球磨罐中球磨12h。浆料真空除气泡后,注入PBC塑料模具中(内腔尺寸20mm×20mm)低温定向冷冻,取冷冻胚体在-8℃环境下真空干燥40h,倒模得胚体。从图 2可以观察到CNTs(黑色箭头指示)均匀分散于Al2O3陶瓷基体内部。采用GSL1500X型管式烧结炉在氩气气氛下加热至850℃,保温1h,随炉冷却得到CNTs-Al2O3多孔陶瓷材料。

|

图2 碳纳米管分散于氧化铝陶瓷素胚中的微观形貌 Fig.2 SEM micrograph of CNTs dispersed in the CNT-Al2O3 mixture before sintering |

采用阿基米德排水法,以去离子水作为浸泡介质,测定材料的体积密度和孔隙率。采用CMT-5105型电子万能材料试验机测试CNTs-Al2O3多孔陶瓷复合材料的抗压强度(加载速率2mm/min),以测试过程中所获最大载荷为抗压强度计算载荷。采用D8 ADVANCE型X射线粉末衍射仪分析CNTs-Al2O3烧结前后的物相成分。通过HR800型Raman光谱扫描CNTs的分子振动频谱分析CNTs在基体内的存在状态。采用JSM-6360LA型分析扫描电子显微镜(SEM)观察复合材料的结构特征和微观形貌。

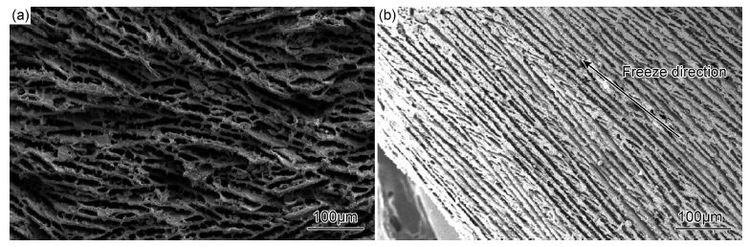

2 结果与讨论 2.1 材料结构形貌图 3为CNTs-Al2O3多孔陶瓷复合材料结构形貌图。由图 3(a)可以看出,样品多孔结构清晰且孔洞分布均匀,孔洞形貌主要呈片层状;而图 3(b)显示多孔材料孔道沿冷冻方向排列整齐贯通,孔道直径在30~40μm之间。

|

图3 CNTs-Al2O3陶瓷复合材料多孔结构截面图 Fig.3 SEM images of cross section of CNT-Al2O3 composite with porous structure |

图 4为不同CNTs含量复合材料XRD谱图。可以看出,相对纯Al2O3,CNTs含量对样品峰位和峰值大小无明显变化,说明CNTs的加入对陶瓷烧结形成的晶相结构没有明显影响,而CNTs本身峰谱峰值较弱难以观察到[16]。

|

图4 CNTs-Al2O3多孔陶瓷复合材料的XRD谱图 Fig.4 XRD patterns of the CNTs-Al2O3 porous composite |

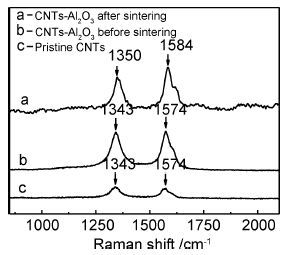

图 5为CNTs-Al2O3烧结前后及原始CNTs的拉曼特征峰对比图。CNTs拉曼光谱峰主要包含缺陷模-D模(峰位1340~1350cm-1)和石墨模-G模(峰位1500~1605cm-1)两种振动峰[17]。Hadjiev等[18]研究表明,CNTs在外力作用下会因结构变形导致C=C键长发生变化,从而引起化学键力常数改变,反映在拉曼光谱上即CNTs特征峰的频率发生偏移,当CNTs受到拉伸应力时,特征峰将向低频方向移动,反之受到压缩应力时,特征峰则向高频方向移动。从图 5可以看出,CNTs-Al2O3烧结前后均存在D模和G模振动峰,说明CNTs经纯化、烧结等处理后仍然存在;但对比CNTs-Al2O3烧结前(图 5(b))和原始CNTs(图 5(c))拉曼光谱图,可以看出复合材料的D模和G模经过纯化处理后没有发生频率移动,而对比CNTs-Al2O3烧结后(图 5(a))和CNTs-Al2O3烧结前(图 5(b))拉曼光谱图发现,材料经烧结后D模和G模频率均向高频方向发生了偏移。这主要由于烧结过程中Al2O3和CNTs间热膨胀系数差,导致了CNTs表面承受压应力载荷并产生了界面应力传递[17, 19-22]。

|

图5 材料拉曼光谱图 Fig.5 Raman patterns of the materials |

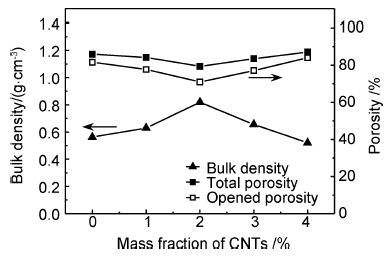

图 6为CNTs含量与CNTs-Al2O3多孔陶瓷复合材料体积密度、孔隙率关系曲线。可以看出,随着CNTs含量增加,多孔陶瓷的体积密度呈现先上升后下降的趋势,材料孔隙率呈现先下降后上升的趋势,但升降幅度不明显,当CNTs含量为2.0%时,体积密度达到峰值0.818g/cm3,总孔隙率为79.4%(相对纯Al2O3多孔陶瓷仅降低6.5%),而开口孔隙率与总孔隙率均较为接近,说明孔隙主要为开口式贯通孔洞。多孔陶瓷复合材料的抗压强度测试结果如表 1所示,纯Al2O3多孔样品的抗压强度为2.73MPa,随着CNTs含量增加,多孔材料的抗压强度逐渐提高,当CNTs含量为2.0%时,抗压强度达到4.52MPa,相对未添加CNTs的样品提高66%,但随着CNTs含量继续提高,多孔样品的抗压强度反而降低,当CNTs含量达4.0%时,样品抗压强度下降至2.32MPa。由此可以看出,CNTs含量对多孔材料孔隙率影响较小,但添加适量的CNTs能提高多孔材料密度,增强抗压强度,添加过量的CNTs 会导致材料密度、抗压强度下降;当CNTs含量为2.0%时,CNTs对多孔陶瓷抗压强度增强效果较好。

|

图6 CNTs-Al2O3多孔陶瓷复合材料体积密度和孔隙率随CNTs含量变化曲线 Fig.6 Bulk density and porosity of CNTs-Al2O3 composite with various CNTs content |

| Material | Compressive strength/MPa |

| Al2O3 | 2.73 |

| Al2O3-1% CNTs | 2.78 |

| Al2O3-2% CNTs | 4.52 |

| Al2O3-3% CNTs | 3.95 |

| Al2O3-4% CNTs | 2.32 |

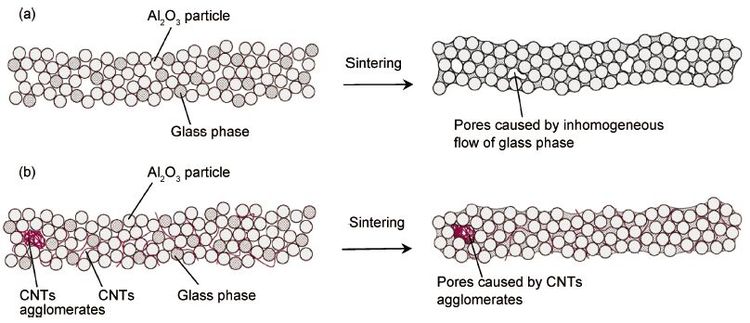

Pejovnin等[23]认为:Al2O3的液相烧结,颗粒重排是样品致密的控制机制,颗粒重排的驱动力来源于颗粒之间的液相引起的毛细管力。图 7为纯Al2O3和CNTs-Al2O3多孔陶瓷层孔内壁(简称层壁)的液相烧结机理示意图。玻璃相烧结过程中,液相流动受阻导致陶瓷颗粒间形成孔隙(图 7(a)白色孔洞),CNTs由于具有较高的比表面积[24],掺杂在Al2O3颗粒和玻璃相之间(如图 7(b)所示)可以提供较大的毛细张力,诱导玻璃液相充分流动,填充颗粒间的缝隙,同时由于CNTs具有较高的比热容(2.145J/g·K-1),大于Al2O3 (1.358J/g·K-1),在烧结过程中能吸收更多的热量,减缓了基体的温度下降,起到延长烧结保温时间的作用[25],故适量CNTs的加入有利于液相烧结致密化。但随着CNTs含量的继续提高,CNTs由于受范德瓦尔斯力影响产生团聚,而团聚的CNTs在烧结过程中会阻拦玻璃液相的流动及晶粒重排,导致陶瓷颗粒间产生孔隙,致密度下降。

|

图7 多孔陶瓷层孔内壁液相烧结机理示意图 Fig.7 Schematic diagram of the liquid sintering mechanism of the internal ceramic lamellae |

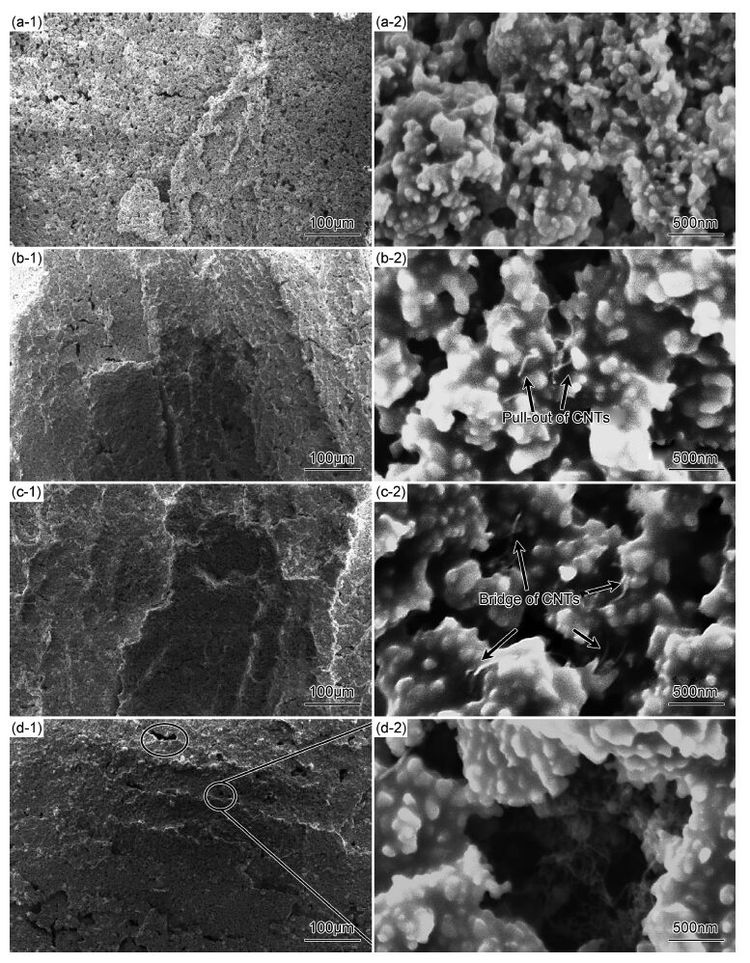

图 8为不同CNTs含量多孔陶瓷的层壁形貌,从宏观形貌图中可以看出,纯Al2O3陶瓷层壁上有较多细小孔洞;随着CNTs含量提高,孔洞逐渐消失,层壁趋向密实化;当CNTs含量为3.0%时,陶瓷层壁上再次出现孔洞。微观形貌图显示CNTs在层壁中主要以拔出(图 8(b-2) )和桥联(图 8(c-2) )的形式存在,而在图 8(d-2) 孔洞局部放大图中可以观察到,部分CNTs呈团聚形式嵌于陶瓷基体内。层壁孔洞形貌这种变化规律与之前讨论的烧结机理结果是一致的,反映在宏观性能上,即造成了陶瓷基体强度、孔隙率与体积密度的变化。此外层壁孔洞的产生,易造成层壁内应力集中,导致基体抗压强度降低[25]。

|

图8 多孔陶瓷层孔内壁形貌图 1-宏观形貌;2-微观形貌 Fig.8 SEM microstructure of the internal ceramic lamellae 1-macroscopic view;2-microscopic view |

(1) 通过冰模板法成功制备了CNTs-Al2O3多孔陶瓷复合材料。该材料多孔结构清晰且孔洞分布均匀,孔洞形貌主要呈片层状,孔道沿冷冻方向排列贯通。

(2) CNTs含量对多孔陶瓷复合材料的体积密度、孔隙率和抗压强度有一定影响。当CNTs含量为2.0%时,抗压强度达到最大值4.52MPa,相对纯Al2O3多孔陶瓷提高66%。

(3) CNTs含量对复合材料致密度有明显影响。添加适量的CNTs能提高复合材料的致密性,而添加过量的CNTs容易导致CNTs团聚,在烧结过程中阻止液相的流动及晶粒重排,降低了复合材料致密度。

| [1] | LI X, WU P, ZHU D. Properties of porous alumina ceramics prepared by technique combining cold-drying and sintering[J]. Int J Refract Met H,2013, 41 : 437 –441. |

| [2] | DEVILLE S. Freeze-casting of porous ceramics:a review of current achievements and issues[J]. Adv Eng Mater,2008, 10 (3) : 155 –169. |

| [3] | LI D, LI M. Preparation of porous alumina ceramic with ultra-high porosity and long straight pores by freeze casting[J]. J Porous Mater,2011, 19 (3) : 345 –349. |

| [4] | HU L, WANG C A, HUANG Y, et al. Control of pore channel size during freeze casting of porous YSZ ceramics with unidirectional aligned channels using different freezing temperatures[J]. J Eur Ceram Soc,2010, 30 (16) : 3389 –3396. |

| [5] | HUNGER P M, DONIUS A E, WEGST U G. Structure-property processing correlations in freeze-cast composite scaffolds[J]. Acta Biomater,2013, 9 (5) : 6338 –6348. |

| [6] | SUMLO IIJIMA. Helical microtubes of graphitic carbon[J]. Nature,1991, 354 (7) : 56 –58. |

| [7] | 孙莉莉, 钟艳莉. 碳纳米纤维/高密度聚乙烯复合材料结晶行为和介电性能的研究[J]. 材料工程,2013 (4) : 17 –22. SUN L L, ZHONG Y L. Crystallization and dielectric properties of carbon nanofiber/high-density polyethylene composites[J]. Journal of Materials Engineering,2013 (4) : 17 –22. |

| [8] | NYAN H T, MENG K Y, JIA H. Enhancement of the mechanical properties of carbon nanotube/phenolic composites using a carbon nanotube network as the reinforcement[J]. Carbon,2004, 42 (12-13) : 2774 –2777. |

| [9] | WANG J, KOU H, LIU X, et al. Reinforcement of mullite matrix with multi-walled carbon nanotubes[J]. Ceram Int,2007, 33 (5) : 719 –722. |

| [10] | ZHANG J, ZOU H L, QING Q, et a1. Effect of chemical oxidation on the structure of single-walled carbon nanotubes[J]. J Phys Chem B,2003, 107 (161) : 3712 –3718. |

| [11] | ZAMAN A C, USTUNDAG C B, KAYA F, et al. OH and COOH functionalized single walled carbon nanotubes-reinforced alumina ceramic nanocomposites[J]. Ceram Int,2012, 38 (2) : 1287 –1293. |

| [12] | ESTILI M, KAWASAKI A, SAKAMOTO H, et al. The homogeneous dispersion of surfactantless, slightly disordered, crystalline, multiwalled carbon nanotubes in α-alumina ceramics for structural reinforcement[J]. Acta Mater,2008, 56 (15) : 4070 –4079. |

| [13] | LAHIRI D, GHOSH S, AGARWAL A. Carbon nanotube reinforced hydroxyapatite composite for orthopedic application:a review[J]. Mater Sci Eng C,2012, 32 (7) : 1727 –1758. |

| [14] | WALTER C, BARG S, NI N, et al. A novel approach for the fabrication of carbon nanofibre/ceramic porous structures[J]. J Eur Ceram Soc,2013, 33 (13-14) : 2365 –2374. |

| [15] | ZHANG S C, FAHRENHOLTZ W G, HILMAS G E, et al. Pressureless sintering of carbon nanotube-Al2O3composites[J]. J Eur Ceram Soc,2010, 30 (6) : 1373 –1380. |

| [16] | AHMAD I, CAO H, CHEN H, et al. Carbon nanotube toughened aluminiumoxide nanocomposite[J]. J Eur Ceram Soc,2010, 30 (4) : 865 –873. |

| [17] | MAZAHERI M, MARI D, SCHALLER R, et al. Processing of yttria stabilized zirconia reinforced with multi-walled carbon nanotubes with attractive mechanical properties[J]. J Eur Ceram Soc,2011, 31 (14) : 2691 –2698. |

| [18] | HADJIEV V G, WARREN G L, SUN L, et al. Raman microscopy of residual strains in carbon nanotube/epoxy composites[J]. Carbon,2010, 48 (6) : 1750 –1756. |

| [19] | HADJIEV V G, ILIEV M N, AREPALLI S, et al. Raman scattering test of single-wall carbon nanotube composites[J]. ApplPhys Lett,2001, 78 (21) : 3193 –3195. |

| [20] | HADJIEV V G, LAGOUDAS D C, OH E S, et al. Buckling instabilities of octadecy lamine functionalized carbon nanotubes embedded in epoxy[J]. Compos Sci Technol,2006, 66 (1) : 128 –136. |

| [21] | CHA S I, KIM K T, LEE K H, et al. Strengthening and toughening of carbon nanotube reinforced alumina nanocomposite fabricated by molecular level mixing process[J]. Scripta Mater,2005, 53 (7) : 793 –797. |

| [22] | HADJIEV V G, LAGOUDAS D C, OH E S, et al. Buckling instabilities of octadecylamine functionalized carbon nanotubes embedded in epoxy[J]. Compos Sci Technol,2006, 66 (1) : 128 –136. |

| [23] | PEJOVNIK S, KOLAR D, HUPPMANN W J, et al. Sintering of alumina in presence of liquid phase[J]. Sci Sintering,1978, 10 (2) : 87 –95. |

| [24] | MITTAL V. Polymer nanotube nanocomposites:synthesis, properties, and applications[R]. New Jersy:Wiley Publishers, 2010. |

| [25] | AHMAD I, ISLAM M, ALMAJID A A, et al. Investigation of yttria-doped alumina nanocomposites reinforced by multi-walled carbon nanotubes[J]. Ceram Int,2014, 40 (7) : 9327 –9335. |

2016, Vol. 44

2016, Vol. 44