文章信息

- 李瑞卿, 李晓谦, 陈平虎, 黄明哲, 董方

- LI Rui-qing, LI Xiao-qian, CHEN Ping-hu, HUANG Ming-zhe, DONG Fang

- 超声铸造7085铝合金在热处理过程中的相变行为

- Phase Transformation Behavior of Ultrasonic-treated 7085 Aluminum Alloy During Heat Treatment

- 材料工程, 2016, 44(6): 24-30

- Journal of Materials Engineering, 2016, 44(6): 24-30.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.06.004

-

文章历史

- 收稿日期: 2015-05-13

- 修订日期: 2015-11-26

2. 中南大学 机电工程学院, 长沙 410083

2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China

美国ALCOA公司2003年开发的7085铝合金,具有强度高、韧性高、淬透性好以及耐腐蚀性能优良等特点,更适合用作航空航天工业的结构材料,目前已用于A380大型客机的机翼大梁和翼肋,成为新一代飞机中质量最大的铝合金主承力结构件[1-3]。但是由于7085铝合金的高合金化,尤其是在大规格铸锭中在晶界和枝晶网络间极易形成粗大的共晶相组织,严重影响铸锭组织的均匀性及后续塑性加工,必须通过热处理消除或降低,但某些粗大结晶相在随后的均匀化或固溶处理中难以完全消除,因此在铸造过程中减小结晶相的尺寸将会有利于提高热处理的效果[4-6]。研究发现[7-10],对处于凝固阶段的铝熔体施加超声振动能够有效改善金属的凝固组织细化晶粒;Khalifa等[11]在铝合金凝固过程中施加超声外场,发现一些结晶相金属间化合物的尺寸变得更加细小,分布更加均匀,拉伸性能也得到显著提高,Zhang等[12]发现功率超声的过冷形核机制和枝晶破碎机制能改善结晶相的形貌,使之从针状向棒状转变。但目前针对超声外场对铝合金的作用及影响机理的研究大多停留在铸造阶段,对于超声铸锭的后续热处理这一重要阶段研究甚少,本工作通过DSC和扫描电镜原位加热台等对超声外场作用下凝固的铝合金组织进行热处理分析,研究结晶相金属间化合物的相变行为,为超声铸造铝合金的均匀化或固溶处理提供理论依据。

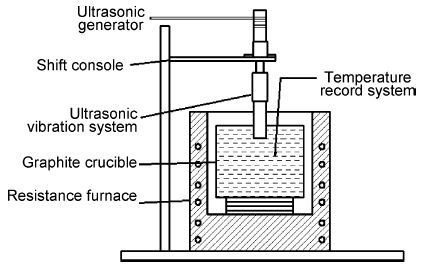

1 实验 1.1 实验设备超声波电源系统:输出频率17~22kHz,频率可根据负载工况实时自动跟踪,输出功率5档可调,本实验采用1000W;超声振动系统包括PZT压电陶瓷换能器、变幅杆和工具杆。DSC8500差示扫描量热仪,MIRA 3 LMU扫描电镜,H1002原位加热台,Inca Energy X-Max 20能谱仪,Leica台式金相显微镜,Automet250自动研磨机,FA1004电子分析天平。其他辅助设备:电阻加热炉及温度控制仪,热电偶,高纯石墨坩埚(Φ200mm×210mm×18mm)。超声铸造实验装置如图 1所示。

|

图1 超声铸造实验装置图 Fig.1 Schematic diagram of ultrasonic casting experimental apparatus |

实验材料为7085铝合金,取自工业生产的半连续铸造铝合金扁锭(1100mm×400mm),铝合金成分见表 1。从扁锭相邻位置处获得两个重约5kg的铝锭,分别放入电阻加热炉中的石墨坩埚内进行熔炼,待铝锭完全熔化后,添加打渣剂充分搅拌,净化熔体,热电偶置于液面下方25mm处,铝熔体温度保温在750℃。将工具杆插入铝熔体中心位置预热,插入深度25mm[13],同时关闭电阻炉电源,实验方案如下:

| Zn | Cu | Mg | Zr | Fe | Si | Ti | Mn | Al |

| 7.36 | 1.75 | 1.32 | 0.11 | 0.07 | 0.06 | 0.03 | 0.02 | Bal |

(1) 不开启超声振动系统,使铝熔体随炉冷却至600℃,然后移出电阻炉进行空冷。

(2) 当温度下降到680℃时,开始施加超声振动,当铝熔体温度下降到600℃时,停止施振,然后移出电阻炉进行空冷。

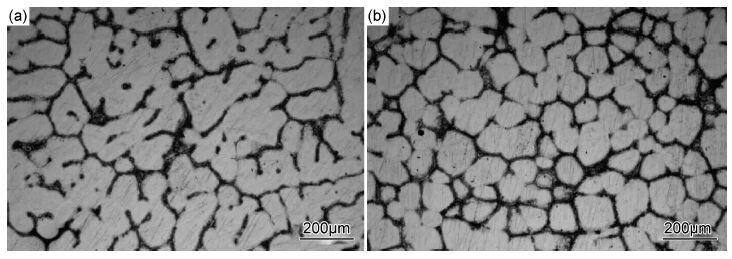

2 结果与分析 2.1 超声外场作用下铸锭的微观组织在传统铸造条件下,7085铝合金中的凝固组织由大量树枝晶及柱状晶组成,呈现不规则的形态,晶粒间共晶相分布不均匀,且大多呈粗大的条状特征,如图 2(a)所示。当在铝熔体中导入超声振动时,会产生空化、声流和机械冲击等效应[14],空化效应形成的空化泡在极短的时间内长大并最终崩溃,从而产生局部高温高压,能使初生树枝晶破碎,增加形核质点,在声流的作用下这些质点均匀分布在铝熔体中,而且声流有利于使铝熔体的温度场均匀稳定,故而凝固时能形成细小均匀的等轴晶,如图 2(b)所示。采用截距法对两种铸锭的晶粒尺寸进行测量,得到常规铸锭的平均晶粒尺寸为661μm,超声铸锭的平均晶粒尺寸为182μm。

|

图2 7085铝合金铸锭微观组织 (a)常规铸锭;(b)超声铸锭 Fig.2 Microstructures of 7085 aluminum alloy ingots (a)conventional ingot;(b)ultrasonic ingot |

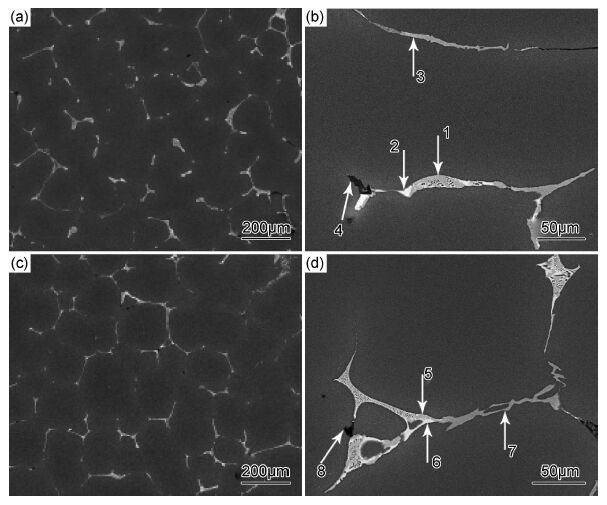

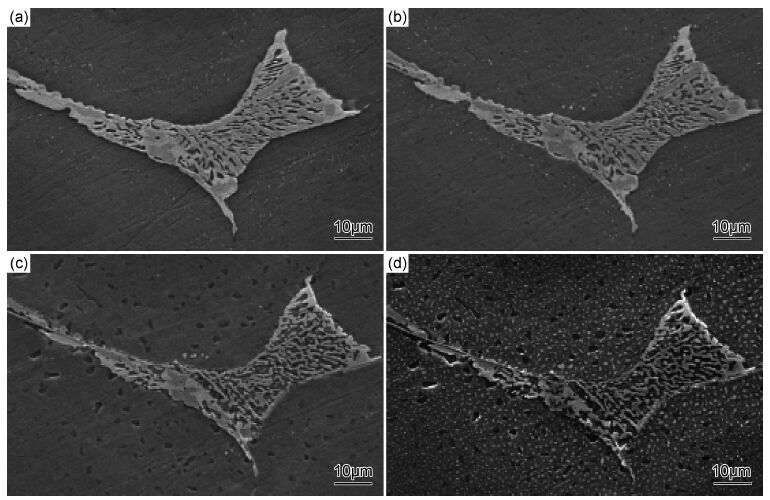

图 3是常规样品和超声样品的背散射图,图中亮白色部分为非平衡共晶相组织,深灰色区域为α-Al基体,在铸锭非平衡凝固过程中,先结晶成α-Al基体相,随着凝固过程中温度的降低,由于在基体中的固溶度降低,溶质元素会有少许析出,与Al元素形成二元共晶组织和三元共晶组织。从图 3可看出常规样品的微观组织主要为一系列不规则的枝晶网络组成,超声样品的微观组织由众多近似圆形的等轴晶组成,晶粒大小均匀。

|

图3 铸态样品的背散射图 (a),(b)常规铸锭;(c),(d)超声铸锭 Fig.3 Backscattered electron images of as-cast samples (a),(b)conventional ingot;(c),(d)ultrasonic ingot |

由图 3(b),(d)可以看出,铸锭的结晶相除基体相外有4类:深灰色的块状多孔密集组织(图 3中箭头1,5所示)数量很多;亮白色的块状多孔密集组织(图 3 中箭头2,6所示)数量很多; 暗灰色的针状、片状相 (图 3中箭头3,7所示)数量很少;黑灰色的多角形状相(图 3中箭头4,8所示)数量很少。表 2为图 3(b),(d)中各探测点的能谱分析结果。

| Point | Al | Zn | Mg | Cu | Fe | Si | Eutectic phase |

| 1 | 68.22 | 2.20 | 0.96 | 28.62 | - | - | θ phase |

| 2 | 19.17 | 30.56 | 35.19 | 15.09 | - | - | T phase |

| 3 | 73.20 | 2.05 | - | 6.57 | 14.54 | 3.64 | Al3Fe |

| 4 | 8.41 | 1.13 | 56.32 | - | - | 34.14 | Mg2Si |

| 5 | 69.30 | 1.62 | 0.50 | 28.58 | - | - | θ phase |

| 6 | 22.25 | 29.12 | 33.84 | 14.79 | - | - | T phase |

| 7 | 76.92 | 2.02 | - | 3.77 | 16.39 | 0.89 | Al3Fe |

| 8 | 8.71 | 0.65 | 56.25 | - | - | 34.39 | Mg2Si |

能谱分析结果显示深灰色多孔相为Al2Cu (θ相)[15],θ相中几乎不溶入其他合金元素;亮白色多孔相为Al2Mg3Zn3 (T相)[16],T相中溶入了大量的Cu元素,θ相和T相都是以θ相+T相共晶组织存在;暗灰色针状、片状相为Al3Fe相[15],Al3Fe相中溶入了一些合金元素;黑灰色多角相为Mg2Si相[15],Mg2Si相中几乎不溶入其他合金元素。通过对比表 2中成分含量发现,在铝合金凝固过程中施加超声外场,能减少Al3Fe相中所溶入的Cu和Si元素含量,使之固溶到基体中。

通过对比图 3中常规铸锭与超声铸锭的共晶相形貌发现,超声外场能使铝合金铸态组织中的结晶相尺寸减小,使结晶相丧失了针状和长条状的特征,呈现出等轴状的特征。结合图 2的微观组织图分析产生上述现象的原因可能是,在超声外场的作用下α-Al晶粒由粗大的树枝晶转变成均匀细小的等轴晶,增加了晶界的总数量,减小了单个晶界的长度,晶界的大小也变得更加均匀,这会使得在铝合金凝固过程中,结晶相有更多的析出位置,尺寸更加均匀细小,形貌统一,多数为等轴状。

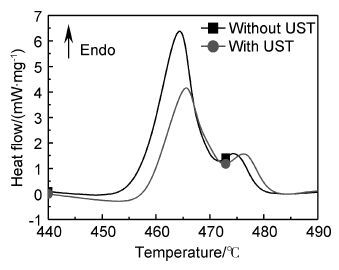

2.2 常规铸锭和超声铸锭的DSC热分析采用纯金属铟、锌标样以10℃/min的升温速率对DSC8500扫描量热仪进行温度校准和热量校准。样品质量和升降温速率是影响DSC曲线的峰高、峰宽和特征温度的主要因素,本实验采用10℃/min(常规)的升温速率从30℃加热到500℃,样品为薄片状,质量均为30mg。图 4所示为常规铸锭和超声铸锭样品的DSC曲线,本工作将464~465℃的熔化峰定义为低温峰,474~476℃的熔化峰为高温峰,按照国际热分析协会的标准及相关文献[17],采用DSC曲线的外推始点温度(Tei)作为材料熔化和结晶的开始温度,外推终点温度(Tef)作为材料熔化和结晶的终止温度,结晶相特征温度和熔化焓(峰面积)经DSC分析软件计算得出,

|

图4 常规铸锭和超声铸锭结晶相的DSC分析曲线 Fig.4 DSC curves of crystalline phase in conventional sample and ultrasonic sample |

如表 3所示。从图 4和表 3可以看出,超声铸锭的DSC特征温度比常规铸锭推迟1~2℃,这说明超声处理熔体能促进结晶相的后续熔化过程;超声铸锭的结晶相熔化焓为4.60J/g,低于常规铸锭的6.52J/g,降低了29%;升温过程中的相变温度跨度都为27℃,除以10℃/min的升温速率,得到相变时间都为2.7min。

| Condition | Tei/℃ | Tp1/℃ | Tp2/℃ | Tef/℃ | ΔH/(J·g-1) |

| Without UST | 455 | 464 | 474 | 482 | 6.52 |

| With UST | 457 | 465 | 476 | 484 | 4.60 |

采用图像分析软件对常规铸锭与超声铸锭第二相的体积分数进行定量分析,相比常规铸锭,超声铸锭中的第二相体积分数减少了19%,由参考文献[9, 10]可知,在铝合金凝固过程中施加超声外场可以提高合金元素Zn,Mg和Cu的固溶度,使其更多地固溶到基体中,降低了与Fe和Si等杂质元素形成粗大金属间化合物及多元共晶相的概率,减少了结晶相的析出。由于被固溶到铝基体中的合金元素在此并不产生吸热效应,故图 4中DSC曲线反映的是铸锭中低熔点共晶组织的相变过程,而超声铸锭的熔化焓比常规铸锭的降低了29%,也就是说经过超声熔体处理后,铸锭中低熔点共晶组织的体积分数降低了29%。以上两种方法分析结果有一定差距,原因是图像分析法是在铸锭组织背散射图的基础上,通过测量一定区域内共晶相面积分数来表征其在铸锭内的含量;而DSC分析法是通过测定两种(普通铸锭与超声铸锭)相同质量的试样在热分析中的焓值的不同来反应超声铸锭内第二相含量的变化,两种测量方法原理的不同导致了结果的差异。

根据表 3中的特征温度,在DSC仪器中对样品进行加热和保温处理,加热速率为10℃/min,保温时间为1h,确保对应的结晶相熔化并充分扩散,将两种样品分别从室温加热到457,465,476,484℃,实验完毕将样品表面打磨抛光,进行扫描电镜分析。

图 5是铸态样品及DSC分析样品的扫描电镜背散射电子的组织照片,表 4是对应结晶相的能谱分析结果。结合图 5以及表 4的能谱分析结果可以直观看出,样品加热到外推始点温度时,θ相减少,T相消失,在晶界上形成了新相,经能谱仪分析为Al7Cu2Fe相[13]和Al2CuMg (S相)[14],大部分T相溶解到基体中,剩余的转变成S相,S相与残留的θ相形成共晶组织,部分Al3Fe相转变为Al7Cu2Fe相;加热到低温峰时,θ相、S相和Al3Fe相未见消失,但尺寸变小,Al7Cu2Fe相有粗化的趋势;加热到高温峰时,结晶相粒子继续减少,未检测到S相、θ相和Al3Fe相,残留了Mg2Si相和长大并粗化的Al7Cu2Fe相;Al7Cu2Fe相在继续加热到外推终点温度时未被消除,反而继续长大,其熔化温度超过550℃[18],Mg2Si相在加热过程中未发生明显变化,此时样品微观组织呈现轻微过烧的特征,故而铸锭的较理想热处理温度应为DSC曲线中的高温峰温度。

|

图5 常规铸锭(1) 和超声铸锭(2) 不同加热温度下的背散射图 Fig.5 Backscattered electron images of conventional ingot (1) and ultrasonic ingot (2) at different temperatures |

| Sample condition | Residual crystalline phase | |

| Conventional ingot | Room temperature | θ phase; T phase; Al3Fe; Mg2Si |

| 30-457℃ | Al2CuMg; θ phase; Al7Cu2Fe; Al3Fe; Mg2Si | |

| 30-465℃ | Al2CuMg; θ phase; Al7Cu2Fe; Al3Fe; Mg2Si | |

| 30-476℃ | Al7Cu2Fe; Mg2Si | |

| 30-484℃ | Al7Cu2Fe; Mg2Si | |

| Ultrasonic ingot | Room temperature | θ phase; T phase; Al3Fe; Mg2Si |

| 30-457℃ | Al2CuMg; θ phase; Al7Cu2Fe; Al3Fe; Mg2Si | |

| 30-465℃ | Al2CuMg; θ phase; Al7Cu2Fe; Al3Fe; Mg2Si | |

| 30-476℃ | Al7Cu2Fe; Mg2Si | |

| 30-484℃ | Al7Cu2Fe; Mg2Si | |

上述结果表明低温峰的吸热效应是α-Al+θ相+T相共晶组织熔化吸收热量所致,高温峰的吸热效应对应于α-Al+θ相+S相共晶组织的熔化,可以看出,DSC中的热效应峰并不都是由铝合金中的铸态结晶相产生,加热过程中形成的新相S相也进行了相变。

综合分析得出:超声铸锭的高温峰面积与常规铸锭相比无明显差异,也就是说两种铸锭在高温峰中熔化的S相以及θ相一样多;超声铸锭的低温峰面积比常规铸锭减少了29%,而低温峰对应于θ相+T相共晶组织的熔化,这表明超声铸锭的熔化焓减少是由于θ相+T相体积分数减少的缘故,故而在铝合金凝固过程中施加超声外场,能减少铸锭中29%的θ相和T相。Al3Fe相在加热过程中也发生了转变成Al7Cu2Fe相的过程,但是其属于微量相,相变焓在此忽略不计。

2.3 扫描电镜原位加热台实时加热观察为研究铸态组织中非平衡共晶相在高温下的转变过程,在扫描电镜所配置的原位加热台上对铸锭试样进行加热并实时观察非平衡组织中的第二相的转变过程。根据DSC热分析铸锭结晶相开始熔化的温度为455℃,再考虑到加热台存在热量散失,设定加热台的加热温度为460℃。在此温度下保温0.5,1h后观察表面的形貌,最后冷却到室温,对比初始状态、高温状态及冷却到室温的表面形貌,结果见图 6。

|

图6 铸锭组织在加热台不同温度下的实时观测图 Fig.6 Real-time observation of microstructure under heating station at different temperatures |

由图 6(a)可知,初始状态下在块状共晶组织周围存在大量细小的点状、针状相。图 6(b)显示460℃保温0.5h后粗大的共晶组织开始熔解,首先细小的点状、针状共晶相逐渐固溶到基体中,共晶体周围开始出现凹坑。当保温1h后如图 6(c),块状共晶组织变得不连续,同时共晶组织周围凹坑数量增多,尺度也增大。冷却到室温后,如图 6(d)粗大的共晶组织变得“残缺不全”,在其周围出现了大量的细小的析出相。凹坑主要出现在共晶相周围,在远离共晶组织的基体内并未出现,由此可推断,凹坑是在升温过程中共晶相周围的大量细小二次相溶入基体中所留下的。而在冷却过程中,溶入基体中的合金元素又重新析出形成点状,针状的共晶体。

均匀化处理的保温时间主要取决于非平衡相及晶内偏析消除所需的时间。非平衡共晶相在固溶体溶解的时间(Ts)与这些相的平均厚度(m)有下列关系[19]:

|

(1) |

式中a,b为系数,由均匀化退火温度及合金特性而定,对于铝合金b为1.5~2.5。

若将固溶体枝晶网胞中的浓度分布近似地看成正弦波形,则可由扩散理论推导出使固溶体中成分偏析降低到1%所需的时间(Tp):

|

(2) |

式中λ为成分波半波长,即枝晶网胞线尺寸的1/2。扩散系数D与温度关系可用阿累尼乌斯方程表示:

|

(3) |

式中:D0为扩散系数;Q为扩散激活能;R为气体常数;T为热力学温度。

由以上公式可知,对于成分一定的合金,均匀化退火所需时间首先与退火温度有关。温度升高,扩散系数增大,故Ts及Tp均缩短。此外共晶相的尺寸也有很大的影响,λ越小,非平衡相越弥散,m越小,均匀化时间越短。超声铸锭铸态组织结晶相含量降低,而且由于晶粒组织多为细小等轴晶,故结晶相尺寸减小,结晶相形貌由粗大的长条状、块状变为细小的等轴状,均有利于减少均匀化热处理的时间。

3 结论(1) 在7085铝合金凝固过程中施加超声外场,能促使晶粒从树枝晶形态向等轴晶形态转变,提高分布均匀性,显著细化铸锭晶粒,平均晶粒尺寸由661μm减小到182μm。

(2) DSC分析结果表明,经过超声熔体处理后,铸锭非平衡共晶组织的熔化焓减少29%,结合能谱仪分析得到,铸锭中θ相和T相的体积分数减少了29%。

(3) 7085铝合金铸锭中的主要结晶相θ相、T相和微量Al3Fe相在DSC升温过程中发生相变,形成了新相Al2CuMg相和Al7Cu2Fe相,DSC低温峰对应于α(Al)+θ相+T相共晶组织的熔化,高温峰对应于α(Al)+θ相+S相共晶组织的熔化,Al7Cu2Fe相没有熔化,残留在铸锭中,常规铸锭中的Al7Cu2Fe相呈现粗大的棒状,容易偏聚在一起,超声铸锭中的Al7Cu2Fe相呈现分布均匀的等轴状。

(4) 超声铸锭的共晶组织形貌为更加细小的等轴状,有利于均匀化热处理过程中元素的固溶,缩短热处理的时间,减少生产成本。

| [1] | HAROLD L, MICHAEL R. The effects of laser peening on high-cycle fatigue in 7085-T7651 aluminum alloy[J]. Materials Science and Engineering:A,2008, 477 (1-2) : 208 –216. |

| [2] | HE L Z, LI X H, ZHU P, et al. Effects of high magnetic field on the evolutions of constituent phases in 7085 aluminum alloy during homogenization[J]. Materials Characterization,2012, 71 (5) : 19 –23. |

| [3] | CHEN S Y, CHEN K H, PENG G S, et al. Effect of initial microstructure on hot workability of 7085 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China,2013, 23 (4) : 956 –963. |

| [4] | 乔翔, 张志高, 李建涛, 等. 铸造过程中超声处理对7050铝合金变形及热处理的影响[J]. 金属热处理,2011, 36 (12) : 62 –65. QIAO X, ZHANG Z G, LI J T, et al. Effect of ultrasonic treatment during casting on deformation and heat treatment of 7050 aluminum alloy[J]. Heat Treatment of Metals,2011, 36 (12) : 62 –65. |

| [5] | 何正林, 高文理, 陆政, 等. 热处理对7A85铝合金组织和性能的影响[J]. 材料工程,2015, 43 (8) : 13 –18. HE Z L, GAO W L, LU Z, et al. Effects of heat treatment on microstructure[J]. Journal of Materials Engineering,2015, 43 (8) : 13 –18. |

| [6] | 刘铭, 汝继刚, 臧金鑫, 等. 新型Al-Zn-Mg-Cu铝合金热稳定性研究[J]. 材料工程,2015, 43 (4) : 13 –18. LIU M, RU J G, ZANG J X, et al. Thermal stability of new style Al-Zn-Mg-Cu aluminum alloy[J]. Journal of Materials Engineering,2015, 43 (4) : 13 –18. |

| [7] | 李晓谦, 刘诗月, 蒋日鹏. 超声场对7B50铝合金凝固组织的影响[J]. 上海有色金属,2008, 29 (2) : 47 –50. LI X Q, LIU S Y, JIANG R P. Effect of ultrasonic field on solidified structure of 7B50 aluminum alloy[J]. Shanghai Nonferrous Metals,2008, 29 (2) : 47 –50. |

| [8] | 蒋日鹏, 李晓谦, 李开烨, 等. 超声对铝合金凝固传热与组织形成的影响与作用机制[J]. 中南大学学报(自然科学版),2012, 43 (10) : 3807 –3813. JIANG R P, LI X Q, LI K Y, et al. Effect of ultrasonic on heat transfer and microstructure formation of aluminum alloy during solidification and its mechanism[J]. Journal of Central South University (Science and Technology),2012, 43 (10) : 3807 –3813. |

| [9] | 崔莹, 李晓谦. 超声对7050铝合金显微组织及溶质固溶度的影响[J]. 中南大学学报(自然科学版),2012, 43 (9) : 3420 –3425. CUI Y, LI X Q. Effects of ultrasonic on microstructures and solid solubility of main solute elements in aluminium alloy 7050[J]. Journal of Central South University (Science and Technology),2012, 43 (9) : 3420 –3425. |

| [10] | 刘清梅. 超声波对金属凝固特性及组织影响的研究[D]. 上海:上海大学, 2007. LIU Q M. Research of ultrasonic treatment on solidification characteristics and structure of metals[D]. Shanghai:Shanghai University, 2007. |

| [11] | KHALIFA W, TSUNEKAWA Y, OKUMIYA M. Effects of ultrasonic treatment on the Fe-intermetallic phases in ADC12 die cast alloy[J]. Journal of Materials Processing Technology,2010, 210 (15) : 2178 –2187. |

| [12] | ZHANG Y B, JIE J C, GAO Y, et al. Effects of ultrasonic treatment on the formation of iron-containing intermetallic compounds in Al-12%Si-2%Fe alloys[J]. Intermetallics,2013, 42 (11) : 120 –125. |

| [13] | 李晓谦, 蒋日鹏, 张立华, 等. 超声施振深度和冷却方式对纯铝凝固组织的影响[J]. 北京理工大学学报,2008, 28 (4) : 290 –293. LI X Q, JIANG R P, ZHANG L H, et al. Effects of depth and method of cooling upon applying ultrasonic vibration on the solidification structures of pure aluminum[J]. Transactions of Beijing Institute of Technology,2008, 28 (4) : 290 –293. |

| [14] | ESKIN G I, MAKAROV G S. Effect of cavitation melt treatment on the structure refinement and property improvement in cast and deformed hypereutectic Al-Si alloys[J]. Materials Science Forum,1997, 242 (1) : 65 –70. |

| [15] | 王祝堂, 田荣璋. 铝合金及其加工手册. 长沙:中南大学出版社[M]. 2005 : 67 -117. |

| [16] | MONDAL C, MUKHOPADHYAY A K. On the nature of T(Al2Mg3Zn3) and S(Al2CuMg) phases present in as-cast and annealed 7055 aluminum alloy[J]. Materials Science and Engineering:A,2005, 391 (1) : 367 –376. |

| [17] | 张学习, 王德尊, 姚忠凯. 铝基复合材料凝固成核的差示扫描量热法(DSC)研究[J]. 复合材料学报,2003, 20 (4) : 18 –22. ZHANG X X, WANG D Z, YAO Z K. DSC study of the nucleation phenomenon in aluminum metal matrix composites[J]. Acta Materiae Compositae Sinica,2003, 20 (4) : 18 –22. |

| [18] | 高凤华, 李念奎, 田妮, 等. 7050铝合金半连续铸锭在DSC分析过程中组织的变化[J]. 材料与冶金学报,2008, 7 (3) : 211 –214. GAO F H, LI N K, TIAN N, et al. Microstructural evolution of a 7050 semicontinuous casting ingot during DSC analysis process[J]. Journal of Materials and Metallurgy,2008, 7 (3) : 211 –214. |

| [19] | 王祝堂. 变形铝合金热处理工艺[M]. 长沙: 中南大学出版社, 2011 . |

2016, Vol. 44

2016, Vol. 44