文章信息

- 张敏, 徐蔼彦, 汪强, 李露露

- ZHANG Min, XU Ai-yan, WANG Qiang, LI Lu-lu

- Al-4%Cu凝固过程枝晶生长的数值模拟

- Numerical Simulation on Dendrite Growth During Solidification of Al-4%Cu Alloy

- 材料工程, 2016, 44(6): 9-16

- Journal of Materials Engineering, 2016, 44(6): 9-16.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.06.002

-

文章历史

- 收稿日期: 2014-05-23

- 修订日期: 2015-07-23

金属材料的性能除与合金元素含量紧密相关外,还受到其微观组织的制约,有效掌握过冷熔体凝固过程的特征是分析和控制凝固后微观组织的最佳途径[1]。过冷金属在凝固过程中常常以树枝晶的形式形核并生长,因此,长期以来对枝晶生长规律的研究受到国内外专家学者的广泛关注[2-4]。

然而影响合金凝固微观组织的因素很多,仅仅通过实验的方法研究结晶过程不仅耗时、耗力和耗资,而且很难直接观察到枝晶生长的整个过程。因此,通过数值模拟技术研究凝固规律,预测显微组织具有巨大的研究潜力,近几十年来,通过材料领域科研工作者的共同努力,建立了各种各样的微观组织模拟方法[5-8],其中最著名的有相场法(Phase Field Method,PFM)[5]和元胞自动机法(Cellular Automaton Method,CAM)[6]。虽然元胞自动机法运用于材料领域相对于相场法较晚,但其以高效和较强的工程应用能力而发展迅猛。在国外,Minoru等[9]利用元胞自动机法模拟出了Fe-0.7%C二元合金铸造过程中枝晶的生长。在国内,付振南等[10]建立了1种基于概率捕获的元胞自动机模型,并顺利模拟出镁合金的枝晶生长过程;占小红等[11]采用对角线模拟角度法实现了枝晶沿特定方向生长,但能够模拟的枝晶角度有限,且未能实现枝晶全方位地择优生长。

本工作对现有的元胞自动机和有限差分(CA-FD)模型做进一步改进,使之能够模拟出Al-4%Cu(质量分数)合金凝固过程中等轴晶和柱状树枝晶沿任意方向生长的枝晶形貌,同时能够再现枝晶生长过程中液相溶质浓度和固相中溶质浓度的分布状态。

1 数学物理模型 1.1 枝晶生长模型过冷熔体的二维凝固区域划分为均匀的正方形网格,并将温度、溶质浓度等多物理量赋予网格;另外,网格分为3种状态,即液相、界面和固相。界面向前推进过程采用Moore邻域(八邻胞)捕捉液相网格[12]。

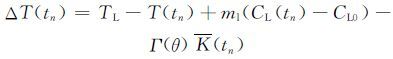

枝晶生长过程伴随着温度和溶质浓度的变化,包括枝晶尖端的稳态生长和形成分支时的非稳态生长两部分。稳态生长时,已形核的枝晶在热过冷ΔTt、成分过冷ΔTc和曲率过冷ΔTr的作用下不断捕捉液相而长大,则生长界面的总过冷度为:

|

(1) |

根据Gibbs-Thompson方程[13],可建立tn时刻固/液界面的平衡关系:

|

(2) |

式中:TL和CL0为合金的液相线温度和溶质初始浓度;ml为液相线斜率;Γ(θ)为Gibbs-Thompson系数;T(tn),CL(tn)和K (tn)分别为tn时刻界面液相温度、溶质浓度及界面平均曲率。

界面平均曲率K由式(3) 确定:

|

(3) |

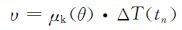

采用传统的尖锐界面模型[14],界面生长速度与总过冷度之间的关系为:

|

(4) |

式中:μk(θ)为界面动力学系数。

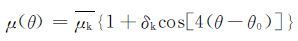

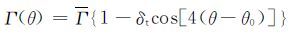

另外,枝晶生长时不仅会受到生长动力学各向异性的影响,还会受到界面能各向异性的制约。界面生长动力学系数μ(θ)和Gibbs-Thompson系数Γ(θ)可表示为:

|

(5) |

|

(6) |

式中:μk 为平均界面动力学系数;δk为动力学各向异性强度;Γ为平均Gibbs-Thompson系数;δt为表面能各向异性强度;θ为界面法向与水平方向的夹角;θ0为枝晶择优生长方向。其中,θ角可根据界面固相率的变化获得:

|

(7) |

固相率的增长是影响过冷熔体中液/固转变最主要的变量之一,它与界面速率成正比。用式(8) 进行计算:

|

(8) |

式中:Δx为网格尺寸;Δt为步长时间;G为邻位网格状态参数;A为扰动因子;rand()能够在[0, 1]产生一个随机数。

网格的形状对枝晶生长的方向有很大的影响,为了更好地再现枝晶生长择优方向的任意性,引进邻位网格状态参数[15],其值由式(9) 确定:

|

(9) |

式中:b为恒定的经验参数;s′和s″分别为最邻近的4个网格和次邻近的4个网格的状态参数。如果相邻的元胞为固相时,s′和s″值为1,为液相或界面元胞时,其值为0。

界面元胞从被捕捉开始,固相率不断增加。时间tn内,某一标记的界面网格j内固相率为:

|

(10) |

式中:N为迭代次数;Δtn为时间步长。当fsj(tn)=1时,网格j的状态由液态转变为固态。转变完成时又捕捉其相邻的液相网格,从而实现凝固过程的连续进行。

1.2 溶质再分配与扩散控制模型溶质再分配过程是枝晶生长状态与溶质场耦合的枢纽,合理有效的溶质分配机制是枝晶生长研究者追求的目标。本文在保证整个凝固场溶质守恒的前提下,针对界面元胞固液共存现象,提出1种修正的溶质再分配方法。

假定凝固过程中,液/固界面的液相和固相溶质浓度满足:

|

(11) |

式中:CS*和CL*分别为界面处固相和液相溶质的平衡浓度;k0为溶质平衡分配系数。设在某一时刻t,界面元胞液相溶质浓度为CL0,固相率为fS0,在凝固的下一时间步长内有ΔfS的液相转变为固相,则Δt时间内排出的溶质可由下式确定:

|

(12) |

当fS0+ΔfS<1时,将释放出的溶质ΔC加到同一元胞及与其相邻的液相元胞中;当f0S+ΔfS>1时,则将释放的溶质仅添加到与其相邻的液相元胞中,保证凝固过程中整个过冷熔体中的溶质守恒。而在t+Δt时刻,界面元胞内已凝固固相平均成分可通过下式确定:

|

(13) |

从界面元胞排出的溶质导致枝晶周围液相溶质浓度升高,使液相元胞间出现较大的浓度梯度,这必然加剧溶质的扩散。对于二维非稳态溶质扩散,采用如下控制方程:

|

(14) |

|

(15) |

式中:DL,DS分别为液相、固相中溶质扩散系数。在数值计算过程中,为了消除网格形状因素对溶质扩散过程的影响,文中采用八邻胞的溶质扩散模型,即:

|

(16) |

|

(17) |

式中:CL(i,j)和CS(i,j)分别为所计算液相元胞中液相和固相溶质浓度;CLm和CSm分别为与元胞(i,j)相邻元胞中液相和固相溶质浓度;Δx为元胞尺寸;时间步长Δt满足:

|

(18) |

式中:υmax为枝晶在当前时间步长内的最大生长速率。

本文涉及的Al-Cu合金热物性参数见表 1,其中,Cu为溶质,且溶质浓度为质量分数。

| TL/℃ | CL0/% | k0 | mL/(k·%-1) | DL/(m2·s-1) | DS/(m2·s-1) | Γ/(m·k) | μ(m·(s·k)-1) | δt | δk |

| 648 | 4 | 0.17 | -2.6 | 3×10-9 | 3×10-13 | 2.4×10-7 | 2×10-3 | 0.3 | 0.3 |

(1) 熔体凝固开始时已经存在一定的过冷度且认为凝固过程中,界面处溶质始终满足CS*=kCL*。

(2) 材料的热物性参数不变,为一常数;不考虑熔体流动引起的换热及传质,且假定溶质的扩散只在同种状态下进行,即固相与液相之间不存在溶质扩散;过冷熔体凝固过程中,假定液相溶质扩散系数和固相溶质扩散系数恒定不变。

2 模拟结果与分析 2.1 单个等轴晶生长为了分析过冷熔体中枝晶生长时溶质浓度的变化,将计算区域划分为400×400个正方形网格,网格尺寸为0.5μm。 假设整个计算区域温度均匀且恒定,Al-4%Cu合金在过冷度ΔT=20K的作用下开始凝固,在计算区域中心放置一个具有择优生长方向的晶粒。

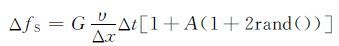

图 1为0.002s时枝晶生长形貌及溶质浓度分布,择优取向为0°。从图 1可以看出,一次枝晶臂沿4个方向的生长形貌均匀,一次枝晶臂上有微小的突起,这是二次枝晶臂的雏形。本模型还实现了液相溶质浓度和固相溶质浓度的分离,如图 1(b),(c);图 1(d)为0.002s时枝晶生长沿一次枝晶臂的溶质浓度分布曲线,可以看出,在过冷度一定的情况下,枝晶在生长初期处于非稳态生长阶段,固相中溶质浓度逐渐增高,且增加的趋势减弱,当生长一段时间后,固相溶质浓度趋于一稳定值;而液相溶质浓度沿枝晶生长方向形成一个圆滑的过渡区域,这与金属凝固基本原理一致。

|

图1 单个等轴晶生长0.002s模拟结果 Fig.1 Simulation results of single equiaxed growth after 0.002s |

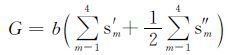

枝晶在生长过程中,除形成粗大的一次枝晶臂外还会生长出参差不齐的二、三次枝晶臂。为了更好地展现枝晶生长过程中二、三次枝晶生长位置的随机性,施加一个随机的扰动函数,其扰动因子在(0,1) 区间内取值。图 2为择优取向为0°时不同扰动因子作用下0.005s时枝晶的生长形貌,可以看出,随着扰动因子的增加,二次枝晶臂数量不断增多,且随着扰动因子的增大而变粗;还可以看出,枝晶形貌的对称性几乎不随着扰动因子的改变而失稳,即模型不会因为扰动的施加而失衡。

|

图2 不同扰动因子作用下枝晶生长形貌 Fig.2 Dendrite morphology at different noise |

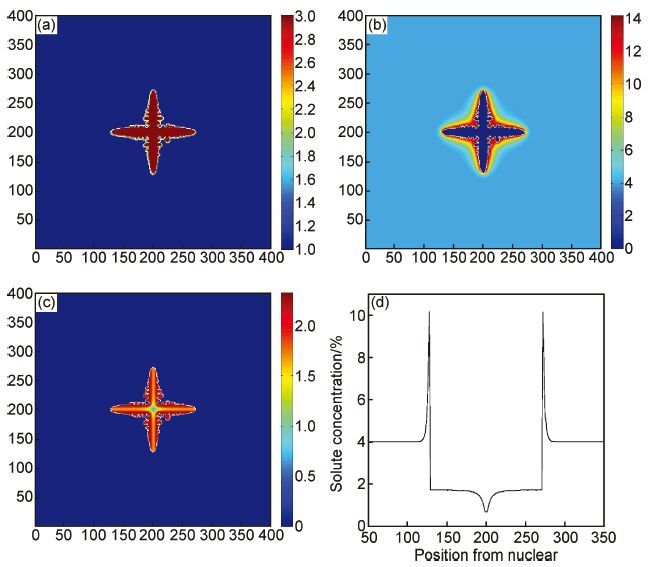

图 3为扰动因子为0.3时,不同择优方向枝晶的生长形貌和液相溶质浓度分布,择优方向依次为0°,30°,45°和60°。从图 3(a-1) ~(d-1) 可以看出,本文的模型能够很好地实现枝晶沿不同方向的生长,在枝晶生长过程中,一次枝晶生长优势突出,二次枝晶大小沿一次枝晶臂方向程阶梯状变化。从图 3(a-2) ~(d-2) 可得,在溶质浓度再分配与扩散过程中,由于二次枝晶的阻碍,溶质富集现象十分明显,生长方向不同的二次枝晶臂生长到一定程度时,臂与臂间会形成一个封闭的区域,该区域中的溶质因无法排出而浓度急剧增加,形成多个高溶质浓度的空腔,在空腔中极易孕育形成二次相。

|

图3 不同择优取向时枝晶生长形貌(1) 及液相中溶质浓度分布(2) Fig.3 Dendrite morphology (1) and distribution of liquid solute concentration (2) at different preferred orientation |

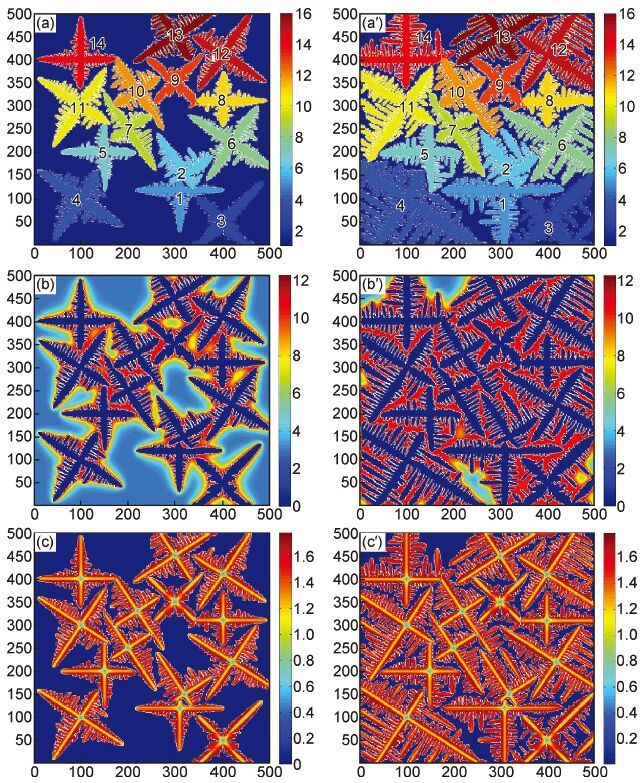

为了研究过冷熔体中Al-4%Cu合金多枝晶的生长行为。采用500×500个均匀的正方形网格划分整个过冷熔体,网格的尺寸为0.5μm,初始过冷度ΔT=15K,溶质浓度为4%。凝固开始时,在过冷熔体中设定14个大小相等,择优方向不同的晶粒。在凝固过程中,假定整个熔体温度均匀,冷却速率为20K/s。

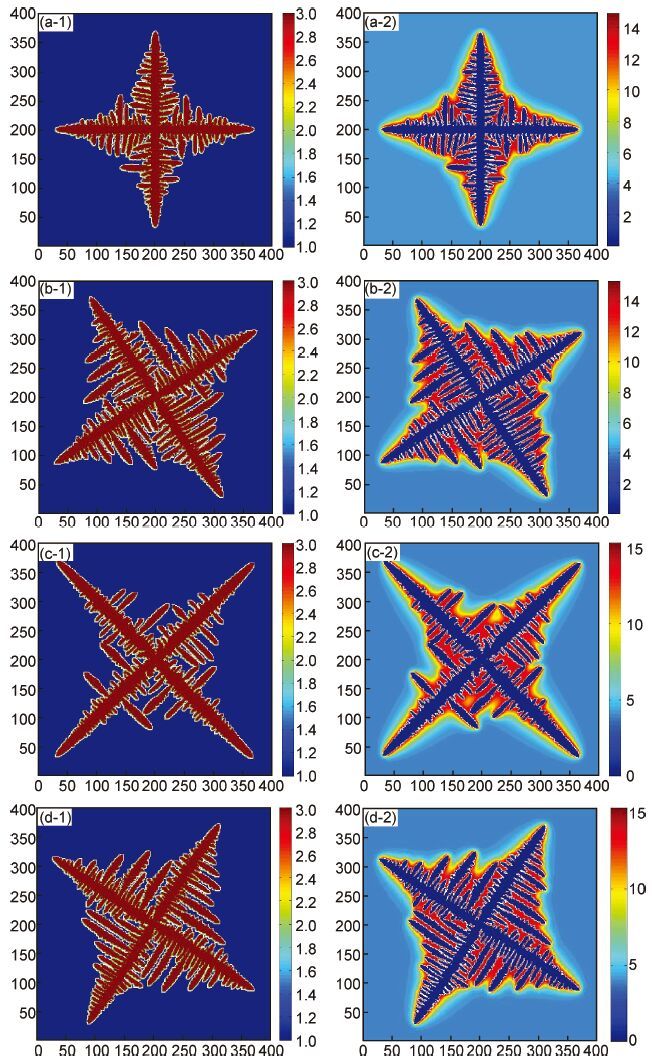

图 4为Al-4%Cu合金凝固过程中不同生长阶段内枝晶生长形貌和溶质浓度分布。由图 4可看出,枝晶有0°,30°,45°和60°4种不同的择优方向。晶粒1,5,8和14的择优方向为0°,晶粒2,7,10和13的择优方向30°,晶粒3和9择优方向为45°,晶粒4,6,11和12的择优方向为60°。在枝晶生长初期,晶粒沿着各自不同的择优方向生长,相互影响较小,如图 4(a)所示;而在生长后期后,枝晶相互阻碍形成不对称的等轴晶,如图 4(a′)中的晶粒1,这是因为生长初期,枝晶生长排出的溶质有限,扩散所影响的区域较小;随着凝固的进行,排除溶质不断累积,扩散加强,多个溶质场相互叠加,致使枝晶间相互影响程度加剧。从图 4还可以看出,凝固前期,二次枝晶臂相对于一次枝晶臂很小,而在凝固后期,由于枝晶间的相互阻碍,一次枝晶臂生长受限,几乎停止生长,此时,处于有利生长方向的二、三次枝迅速生长,部分二次枝晶臂大小甚至超过了一次枝晶臂,如图 4(a′)中的晶粒2。从图 4(c)可以看出,从枝晶中心沿一次枝晶臂向外,固相溶质浓度依次升高,二次枝晶臂内溶质浓度高于该臂生长位置处一次枝晶臂内的溶质浓度,枝晶边缘处固相溶质浓度最高,且各个晶粒外围固相溶质浓度差异较小。

|

图4 多个等轴晶生长形貌及溶质浓度分布 Fig.4 Equiaxed dendrite morphology and distribution of solute concentration at different time |

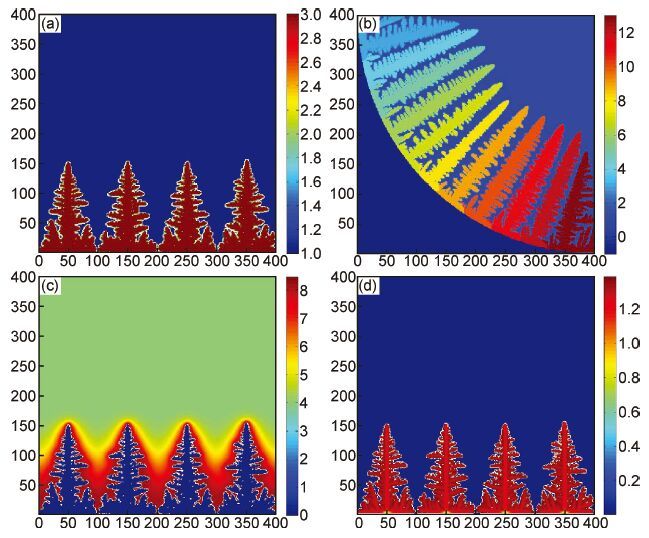

在凝固过程中,当温度梯度G满足特定条件时,枝晶会沿一定的方向生长形成柱状树枝晶。假设定向凝固温度梯度G=1000K/m,且温度梯度垂直于熔体底部。将枝晶生长区域划分为400×400个正方形网格,网格尺寸为1μm。模拟单方向柱状树枝晶生长时,在过冷熔体底部设定4个择优方向为0°晶核;模拟多方向柱状树枝晶生长时,假设过冷熔体底部为弧状,在熔体底部预设11个不同择优生长方向的晶核,相邻两晶核间择优生长方向相差7.5°。

模拟结果如图 5所示。从图 5(a),(c),(d)可以看出,单方向柱状树枝晶生长时,枝晶间激烈地竞争生长,二次枝晶臂很难扩展;液相中溶质浓度呈山峰状分布,两枝晶距离越近处溶质浓度富集越严重;固相中溶质浓度分布规律与等轴晶生长过程中的相似。从图 5(b)可以看出,模拟得到多方向柱状树枝晶均垂直于熔体底部,实现了柱状树枝晶沿任意方向竞争生长。

|

图5 多个柱状晶生长形貌及溶质浓度分布 Fig.5 Columnar dendrite morphology and distribution of solute concentration |

(1) 基于二维枝晶生长的新模型,有效地再现了单个和多个等轴晶沿不同择优方向生长及单方向和多方向柱状树枝晶竞争生长过程中枝晶形貌变化、液相溶质浓度和固相溶质浓度分布情况。

(2) 等轴晶生长过程中,扰动的引入能够促使枝晶产生分支,并控制二、三次枝晶生长;不同择优方向的多个等轴晶在生长前期互不干涉,随着凝固排出溶质的累积,枝晶间相互影响加剧,形成不规则的枝晶形貌。

(3) 新模型实现了柱状树枝晶垂直于弧状边界向熔体中心的竞争生长。

| [1] | HE Y Z, DING H L, LIU L F, et al. Computer simulation of 2D grain growth using a cellular automata model based on the lowest energy principle[J]. Materials Science and Engineering:A,2006, 429 (1-2) : 236 –246. |

| [2] | 陈晋.基于元胞自动机方法的凝固过程微观组织数值模拟[D].南京:东南大学,2005. CHEN J. Numerical simulation on solidification microstructures using cellular automaton method[D]. Nanjing:Southeast University,2005. |

| [3] | HONG C P, ZHU M F, LEE S Y. Modeling of dendritic growth in alloy solidification with melt convection[J]. Tech Science Press,2006, 2 (4) : 247 –260. |

| [4] | LI Q, GUO Q Y, LI R D. Numerical simulation of dendrite growth and microsegregation formation of binary alloys during solidification process[J]. Chinese Physics,2006, 15 (4) : 778 –791. |

| [5] | LI J J, WANF J C, YANG G C. Phase-field simulation of microstructure development involving nucleation and crystallographic orientations in alloy solidification[J]. Journal of Crystal Growth,2007, 309 (1) : 65 –69. |

| [6] | LI D, LI R, ZHANG P W. A cellular automaton technique for modelling of a binary dendritic growth with convection[J]. Applied Mathematical Modelling,2007, 31 (6) : 971 –982. |

| [7] | YIN H, FELICELLI S D. Dendrite growth simulation during solidification in the lens process[J]. Acta Materialia,2010, 58 (4) : 1455 –1465. |

| [8] | 陈守东, 陈敬超, 吕连灏. 基于CA-FE的双辊连铸纯铝凝固组织模拟[J]. 材料工程,2012 (10) : 48 –53. CHEN S D, CHEN J C, LU L H. Numerical simulation of solidified microstructure of Twin-roll continuous casting pure aluminum based on CA-FE method[J]. Journal of Materials Engineering,2012 (10) : 48 –53. |

| [9] | MINORU Y, YUKINOBU N, HIROSHI H, et al. Numerical simulation of solidification structure formation during continuous casting in Fe-0.7mass%C alloy using cellular automaton method[J]. ISIJ International,2006, 46 (6) : 903 –908. |

| [10] | 付振南, 许庆彦, 熊守美. 基于概率捕获模型的元宝自动机方法模拟镁合金枝晶生长过程[J]. 中国有色金属学报,2005, 41 (6) : 583 –587. FU Z N, XU Q Y, XIONG S M. Numerical simulation on dendrite growth process of Mg alloy using cellular automaton method based on probability capturing model[J]. The Chinese Journal of Nonferrous Metals,2005, 41 (6) : 583 –587. |

| [11] | ZHAN X H, WEI Y H, DONG Z B. Cellular automaton simulation of grain growth with different orientation angles during solidification process[J]. Journal of Materials Processing Technology,2008, 208 (1-3) : 1 –3. |

| [12] | HAKAN H, MATTI R. Microstructure evolution influenced by dislocation density gradients modeled in a reaction diffusion system[J]. Computational Materials Science,2013, 67 : 373 –383. |

| [13] | MOHSEN A Z, HEBI Y. Comparison of cellular automaton and phase field models to simulate dendrite growth in hexagonal crystals[J]. Materials Science Technology,2012, 28 (2) : 137 –146. |

| [14] | ZHU M F, DAI T, LEE S Y, et al. Modeling of solutal dendritic growth with melt convection[J]. Computers and Mathematics with Applications,2008, 55 (7) : 1620 –1628. |

| [15] | LUO S, ZHU M Y. A two-dimensional model for the quantitative simulation of the dendritic growth with cellular automaton method[J]. Computational Materials Science,2013, 71 : 10 –18. |

2016, Vol. 44

2016, Vol. 44