文章信息

- 张丹丹, 战再吉

- ZHANG Dan-dan, ZHAN Zai-ji

- 石墨烯/金属复合材料力学性能的研究进展

- Progress in Research on Mechanical Properties of Graphene/Metal Composites

- 材料工程, 2016, 44(5): 112-119

- Journal of Materials Engineering, 2016, 44(5): 112-119.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.05.017

-

文章历史

- 收稿日期: 2014-12-29

- 修订日期: 2016-03-02

英国曼彻斯特大学的Geim等在2004年首次采用微机械剥离法制备出稳定存在的二维单层碳材料——石墨烯,这一发现动摇了“准二维晶体材料热力学不稳定”的传统观点[1]。石墨烯的理论厚度约为0.35nm,它的碳原子间均以sp2杂化形式紧密连接,碳碳键长约0.142nm,每个晶格中3个σ键形成稳定的六边形结构,碳原子贡献出剩余1个p轨道电子形成大π键,其中π电子可自由移动。石墨烯因其独特的结构而具有狄拉克-费米子特性、奇异的量子霍尔效应和最小量子电导率等性质,已被广泛用于开发半导体、新能源以及生物医学等新材料和新器件。石墨烯还具有高达130GPa的抗拉强度以及1.02TPa的弹性模量[2],是复合材料领域中一种理想的二维增强相。由于石墨烯密度小、易团聚以及与基体之间的界面反应等问题,其研究起初仅以聚合物基和陶瓷基为主[3, 4, 5, 6, 7]。随着复合材料加工技术以及石墨烯制备方法的发展,石墨烯/金属复合材料的研究日益广泛[3, 8]。

为了更均匀地将石墨烯分散在金属基体中,目前通常采用相对易分散的少层石墨烯微片或者还原氧化石墨烯[9]来制备石墨烯/金属复合材料。以片状铝粉和氧化石墨烯为原料,通过片状粉末冶金法制备的石墨烯/铝复合材料的抗拉强度约为纯铝的1.62倍,证明石墨烯可作为金属材料的有效增强相[10]。近年来,石墨烯/金属复合材料的研究在理论与实验方面均不断深入,并发现石墨烯对金属的强化效率高于其他增强相[11, 12, 13]。本文介绍了几种相关的力学性能理论分析模型,阐述了石墨烯结构完整性和分散方法等对石墨烯/金属复合材料力学性能的影响,并结合研究现状指出了该领域的发展趋势。

1 石墨烯/金属复合材料力学性能的理论研究将石墨烯作为增强相添加到金属基体中的主要目的是提高材料的抗拉强度和弹性模量。复合材料的强化行为可用不同的数学模型表示,微观力学模型能在给定的宏观载荷以及组成相形状和性能条件下计算相的局部应力与应变场,预测非均质复合材料力学性能对组成相的几何形状和性能的响应[14, 15, 16, 17, 18, 19]。通过分析实验与理论结果的差别,从根本上阐明石墨烯的强化机制,目前Cox剪切滞后模型[20]和Halpin-Tsai经验公式[21]已被用于分析石墨烯/金属复合材料的力学性能。

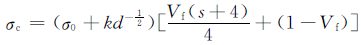

Cox剪切滞后模型假设弹性基体与纤维界面完美结合,且拉力沿着纤维方向加载,载荷由基体与增强纤维的界面间剪切应力传递。根据石墨烯的取向和结构等因素修正剪切滞后模型,其预测值能够很好地匹配实验测量值[22, 23, 24, 25]。通过机械球磨结合热等静压成型将石墨烯添加到铝合金中,不仅提高了材料的抗拉强度,还保持了较高的伸长率[25],综合Hall-Petch公式和剪切滞后模型,石墨烯/铝复合材料的屈服强度服从以下公式:

|

(1) |

式中:σ0和k为与晶体类型有关的常数;d为基体晶粒尺寸;Vf为石墨烯体积分数;s为石墨烯的径厚比。复合材料的屈服强度主要受石墨烯径厚比s影响,s越大,则屈服强度σc越高。采用剪切滞后模型预测石墨烯-镍/铜复合材料的屈服强度,所得结果与实验值吻合,研究表明:主要强化机制是自基体至石墨烯的有效载荷传递,这得益于镍纳米颗粒促进石墨烯分散并提高了石墨烯与基体间的润湿性[24];同时也证明Cox剪切滞后模型可以为石墨烯/金属复合材料力学性能的预测提供理论指导。但是,此模型未考虑当石墨烯含量过大时发生的团聚现象对强度产生的负面影响,仅适用于石墨烯完全均匀分散的理想情况。

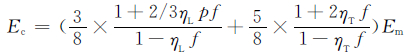

Halpin等[21, 26, 27]给出了短纤维强化复合材料弹性模量的半经验公式,考虑到增强相石墨烯的分布状态和径厚比,Halpin-Tsai公式可表示为[28, 29, 30, 31]:

|

(2) |

|

(3) |

式中:E是弹性模量;ηL=(Eg/Em-1)/(Eg/Em+2/3p);ηT=(Eg/Em-1)/(Eg/Em+2);下标m,g,c和||分别代表基体,石墨烯,石墨烯随机分布和单轴取向的复合材料;p和f分别是石墨烯的径厚比和体积分数。利用Halpin-Tsai模型对石墨烯片/铜复合材料的弹性模量进行理论预测[28],结果表明:石墨烯随机或定向分布的复合材料弹性模量的预测值均高于实验值,且石墨烯定向分布时复合材料弹性模量理论值最大。实验测量值与理论值的差别说明石墨烯/铜复合材料的制备工艺存在不足,尚有改善空间。石墨烯在制备及添加过程中或多或少会引入结构缺陷,降低其固有强度,导致复合材料的力学性能实验值低于理论值。另外,由于两相之间不润湿,石墨烯和基体铜之间为机械啮合或物理吸附,界面结合强度低,同样会造成复合材料弹性模量的实验值偏低。二维石墨烯在面内方向力学性能优异,但是在厚度方向上强度较低,从式(2),(3)中E c和E||之间的差别可以看出,单轴取向的石墨烯能最大限度地发挥其增强能力。当石墨烯含量达到一定值时,实验测量值与Halpin-Tsai模型理论值差距显著增大,表明石墨烯含量存在一个均匀分散阈值,含量过高则会出现团聚现象,对于不同加工方法此阈值也不同。为更好地预测实际情况,须综合考虑各因素完善现有模型以及开发新模型。

理论研究表明,石墨烯的形状系数(径厚比)、在基体中均匀分散度、排列取向以及与基体界面的反应产物决定石墨烯/金属复合材料的载荷传递效率。另外,石墨烯的添加将产生附带的冶金强化效果,例如晶粒细化引起的Hall-Petch效应、Orowan机制、石墨烯与基体间的热膨胀系数差异引起的热错配机制和位错增殖同样会提高强化效应,有待于结合实验进一步研究。

2 石墨烯/金属复合材料力学性能的实验分析从理论分析可以看出,理想情况下复合材料的力学性能随石墨烯的加入而大幅提高,且与其含量呈线性关系。但是由于石墨烯自身性能(密度低、难分散、难润湿等)以及加工技术的局限性,其力学性能的实验值往往低于理论值。加工技术的开发与发展依赖于石墨烯和金属基体特性,从根本上讲,石墨烯的结构完整性、在基体中的分散程度以及界面结合强度是影响它在金属合金中强化效率的基本因素。

2.1 石墨烯结构虽然理想的单层石墨烯具有超高的力学性能,但是当石墨烯层数增加或者晶体结构完整性降低时,其力学性能将会明显下降。当石墨烯层数从单层增加到3层时,其抗拉强度由130GPa降低至101GPa,弹性模量则由1.02TPa降低至0.98TPa[2, 32],层数继续增多其抗拉强度会进一步降低[8, 33];表面官能团的存在虽然提高了石墨烯的分散性,但会损害碳骨架结构,大幅降低其力学性能,单层氧化石墨烯的弹性模量仅为(207.6±23.4)GPa[34];因此,作为目前最常用的石墨烯原料,少层石墨烯片和氧化石墨烯各有优缺点,应结合具体加工方法择优选择。此外,在材料的制备过程中还要避免石墨烯与金属基体发生剧烈反应生成碳化物,以免进一步降低复合材料的强度[35]。

利用拉曼光谱可分析石墨烯结构与缺陷的变化[5, 6, 36, 37, 38, 39]。如图 1所示,石墨烯的3个特征峰分别位于≈1350cm-1(D峰),≈1580cm-1(G峰),≈2700cm-1(2D峰)[38, 40]。D峰是缺陷峰,反映石墨烯层片的无序性;G峰是sp2结构特征峰,反映对称性与结晶程度;2D峰源于两个双声子非弹性散射[38]。由图 1(a)~(c)可知,单层石墨烯的D,2D峰均为单峰,石墨的则为叠加峰,并且随着石墨烯层数的增加2D峰位右移;利用D和G的峰强比I D/ IG可定性判断石墨烯的结构缺陷,其比值越大,说明缺陷越多。研究表明,I D/ IG值为0.78和0.98的氧化石墨烯经不同还原剂还原后,该比值分别降至0.40和0.87[12, 24]。这证明还原过程能提高氧化石墨烯晶格的有序性,有助于提高强化效果。另外,通过X射线光电子能谱还可分析判断元素成键状态,进一步掌握氧化石墨烯被还原的程度[10, 12, 13, 24, 41],通过调控制备工艺,优化石墨烯/金属复合材料的力学性能。

|

图1 不同层数石墨片的拉曼光谱[38, 40] (a)波长514nm时石墨与石墨烯拉曼光谱;(b)波长514nm的拉曼光谱 随石墨层数的变化;(c)波长514nm时石墨与石墨烯边缘D峰对比;(d)不同I D/ IG值的单层石墨烯的拉曼光谱 Fig.1 Raman spectra of graphite with different number of layers[38, 40] (a)comparison of Raman spectra at 514nm for bulk graphite and graphene;(b)evolution of the spectra at 514nm with the number of layers;(c)comparison of the D band at 514nm at the edge of bulk graphite and single layer graphene;(d)Raman spectra of single layer graphene for different I D/ IG values |

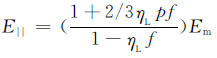

通过高分辨透射电镜观察石墨烯与金属基体间的界面结合情况发现,石墨烯-铝界面间存在过渡区域(见图 2(a)),说明碳和铝原子相互嵌入,属于扩散结合。过渡区的存在表明石墨烯和铝之间结合强度大,两相间热错配导致的位错强化以及在材料变形过程中的载荷传递是石墨烯/铝复合材料的主要强化机制[42]。采用透射电镜明场像分析压缩后铜-石墨烯纳米层状复合材料的界面结构(如图 2(b)所示),发现两相界面有效地阻碍了位错移动,在界面上层形成高密度位错区,而且得益于其自身优异的力学性能,在压缩应变达23%的复合材料中石墨烯并没有因受剪切而断裂,表明石墨烯能有效限制位错穿过界面,从而提高金属-金属纳米层复合材料的力学性能[43]。这种纳米层状结构的强化作用远高于常规的混合法则,厚度为100nm的Ni/Gr/Ni/Gr…/Ni复合材料强度高达4.0GPa。利用拉曼光谱和XRD分析发现,初始石墨烯表面存在的高密度位错促进了石墨烯/铝复合材料中碳化物Al4C3的形成,导致复合材料的抗拉强度反而比纯铝还低18%[35],因此,保持石墨烯结构的完整性和稳定性是制备高性能石墨烯/金属复合材料的关键。

|

图2 石墨烯-金属界面的TEM照片[42, 43] (a)石墨烯片/铝复合材料界面高分辨照片;(b)变形后铜-石墨烯纳米层片界面上的高密度位错 Fig.2 TEM images of interfaces of graphene-metal[42, 43] (a)HRTEM of the GNPs embedded in the aluminum matrix; (b)TEM image of a Cu-graphene nanopillar after deformation that shows a higher density of dislocations above the graphene interface |

均匀分散的石墨烯不仅能细化晶粒、钉扎位错,还能更有效地承担载荷。与其他微尺寸增强相一样,石墨烯因其较大的比表面积以及高表面能而易于团聚,如何更均匀地将石墨烯分散于金属基体中一直是研究热点和难点。在粉末冶金加工以及其他制备技术过程中,石墨烯的分散程度主要取决于预压成型或烧结之前的混粉工艺。根据分散媒介的状态,可以将分散方法分为固相分散法和液相分散法。

2.2.1 固相分散法固相分散是指将石墨烯与金属粉末以固体形式直接混合的一种方法。通常石墨烯片的表面能随层数的减少而增大,单层石墨烯极易团聚,多层石墨烯片的分散难度则相对较小[28, 42, 44, 45, 46, 47, 48]。采用高能球磨的方式将体积分数分别为0%,3%,5%,8%和12%的少层石墨烯纳米片添加到纯铜粉中,当石墨烯的体积分数达到12%时开始出现团聚[28]。研究发现8%体积分数的石墨烯均匀分布于基体中,复合材料的晶粒尺寸约4μm,远小于纯铜晶粒尺寸(约10μm),这表明石墨烯起到了细化晶粒作用。均匀分散的石墨烯能在晶界处有效钉扎位错,造成位错塞积,进而阻碍加工过程中再结晶晶粒长大,提高材料变形时位错移动的晶界阻力,使得材料的屈服强度提高到320MPa,约为纯铜的2.14倍。利用高比例差速轧制将高能球磨后的1%(体积分数)石墨烯/铜复合粉末制备成块体复合材料,微观结构研究发现轧制过程中形成的大剪切变形使初始片径1~2μm的石墨烯微片打碎至5~15nm,并使其均匀分散于铜基体晶粒内部,在铜基体和石墨烯片之间形成择优取向关系〈111〉Cu//〈0001〉MLG[48]。纳米尺寸的石墨烯微片能够有效阻碍位错运动,显著提高复合材料的力学性能。

由于高能球磨过程中猛烈持续的撞击,石墨烯片的结构容易遭到破坏,因此采用此类分散方法时应注意球磨工艺的控制和优化。

2.2.2 液相分散法液相分散是一种在溶液中分散石墨烯,然后采用不同方式与金属粉末混合的技术。将石墨烯片分散于酒精等溶剂中,超声搅拌均匀后与金属粉末混合,能够在一定程度上提高石墨烯的分散程度[25, 49, 50]。由于石墨烯既不亲水也不亲油,所以在多数溶剂中难以均匀分散。表面含有官能团的氧化石墨烯在水以及酒精等溶剂中易于分散,而且能够被强还原剂如水合肼、二甲肼等还原或在快速升温过程中脱水转变为石墨烯[51, 52, 53, 54, 55, 56];因此,氧化石墨烯成为制备石墨烯/金属复合材料的一种重要原料。目前,液相分散氧化石墨烯结合后期还原是制备石墨烯/金属复合材料应用最广泛的技术手段,常用加工方法包括片状粉末冶金、分子水平混合、半粉末冶金以及摩擦搅拌等[10, 11, 12, 22, 23, 50, 57, 58, 59, 60]。

将均匀的氧化石墨烯水溶液与表面吸附聚乙烯醇的片状铝粉通过机械搅拌进行混合,采用快速加热升温的方式还原氧化石墨烯并使聚乙烯醇分解,制备出石墨烯/铝复合材料[10]。聚乙烯醇能够提高铝粉的亲水性,而且其表面羟基与氧化石墨烯的羧基相互作用,促使氧化石墨烯均匀地吸附于铝粉表面,片状金属粉末与增强相的几何形状兼容性也是均匀分散的重要原因[61]。这种分散法不仅能使石墨烯均匀分散于基体中,还可有效地提高石墨烯与基体间的结合力,有利于复合材料强度的提高[10]。添加0.5%体积分数的石墨烯能够将铝基体的抗拉强度由154MPa提高到249MPa。

在石墨烯与金属基体间形成化学键无疑会大幅提高界面结合强度。通过将铜离子在分子水平上与氧化石墨烯表面含氧官能团反应,形成Cu—O—C的键合方式,经过进一步还原可获得石墨烯均匀分布的混合粉末[12]。这种原位的混合方法避免了氧化石墨烯还原过程中发生再团聚,强化了界面结合强度。将2.5%体积分数的氧化石墨烯通过分子水平混合法添加到铜基体中,所获得的复合材料抗拉强度达到335MPa,弹性模量为131GPa,屈服强度为284MPa,分别是纯铜的1.3,1.3,1.8倍。

为防止球磨造成的低熔点金属燃烧,可采用半粉末混合方法。在乙醇中利用机械搅拌和超声振荡分别制取镁-钛复合粉体、石墨烯分散液,逐滴将石墨烯分散液添加到持续搅拌的复合粉末中得到石墨烯-镁-钛混合粉末[50]。利用这种半粉末混合的方法将0.18%质量分数的石墨烯片添加到Mg-10Ti金属中,在一定程度上提高了合金的抗拉强度,而且还增大其断裂韧性。液态超声空化处理结合搅拌摩擦同样可以将石墨烯片均匀分散到镁合金中[11],通过超声与搅拌摩擦二次混合,1.2%体积分数的石墨烯片将镁基体的硬度提高了78%,强化效率远高于普通强化相。

对液相分散的石墨烯或氧化石墨烯等进行表面化学改性处理是抑制石墨烯片层团聚和提高与金属间润湿性的一种重要方法[13, 62, 63, 64]。通过利用原位化学还原法在氧化石墨烯表面镀覆金属薄层能够获得镍-石墨烯粉末,然后将该粉末在酒精中与铜粉混合,经过放电等离子烧结制备出石墨烯/铜复合材料[24]。吸附于石墨烯表面的镍纳米颗粒能作为隔离物阻碍石墨烯片层的团聚和再堆垛,实现石墨烯在铜基体中均匀分散的效果。镍纳米颗粒的存在能提高两相间的润湿性,同时也会在界面处形成铜镍二元固溶体,进一步提高界面结合强度。断口形貌分析表明,复合材料的断面中存在分离的石墨烯片,呈拔出或嵌入状,石墨烯与铜基体形成强界面结合。分散度的提高以及与基体界面结合力的增强有利于石墨烯有效承担载荷和阻碍位错运动,提高石墨烯/铜复合材料的抗拉强度。

两种分散法相比,固相分散法生产效率高,适合制备高石墨烯含量的复合材料,但生产过程中容易破坏石墨烯结构,须严格控制混料工艺;液相分散法分散效果好,可结合表面化学处理进一步提高复合材料性能,但工艺相对复杂,还原程度较难掌握,石墨烯的添加量通常较固相分散法低。

虽然与理论预测存在差距,但石墨烯作为金属复合材料增强体仍表现出较高的强化效率,表 1归纳了近年来关于石墨烯/金属复合材料力学性能的主要研究成果。目前石墨烯/金属复合材料的基体主要为铝及其合金、镁及其合金、钛合金、镍合金以及铜等,增强相石墨烯的原料主要包括少层石墨烯片(GNSs,GNPs或GNFs等)、还原氧化石墨烯(RGO)以及由原位沉积直接获得的石墨烯。从表 1可以看出,石墨烯在铝和铜基体中的强化效率最高接近100,远高于氧化铝、碳化硅、碳纤维以及碳纳米管等强化相(1.7~20.3)[65]。此外,当石墨烯含量适当提高时复合材料强度绝对值提高,但强化效率将有所下降,这可能与石墨烯含量提高时分散程度降低有关。

| Matrix | Sample | Strength/MPa | E/GPa | HV/MPa | R |

| Al alloy | GNS/Al[10] | 249 (tensile) | — | — | 62.6 |

| GNPs/Al[23] | 280±5 (tensile) | — | 850±50 | 22 | |

| GNFs/Al alloy[25] | 467 (tensile) | 72 | — | 25.5 | |

| GNP/Al[42] | — | — | 930 | 34.6* | |

| FLG/Al[47] | 440 (tensile) | — | — | 97.1 | |

| GNFs/Al-Mg-Cu[49] | 454 (tensile) | 72 | — | 25.3 | |

| RGO/Al[59] | — | 90.1±3.1 | (1.59±0.07)×103 | 17.1* | |

| Graphene/Al[63] | — | — | 296 | — | |

| Graphene/Al6061[66] | 800 (flexural) | — | — | 8.5 | |

| Mg alloy | GNPs/Mg[11] | — | — | 660 | 64* |

| GNPs/Mg-Al-Sn[22] | 269±3 (tensile) | — | — | 19.4 | |

| GNPs/Mg-Ti[50] | 230±3 (tensile) | — | — | 57.1 | |

| GNPs/Mg-Al[57] | 265±8 (tensile) | 17.2±0.1 | 630±20 | 26.8 | |

| 407±3 (compressive) | 7.6±0.5 | — | 18.4 | ||

| Ni alloy | Ni-Gr nanopillar[43] | 4.0×103 (tensile) | — | — | — |

| Ni3Al/GNPs[45] | — | — | 6.32×103 | 11.2* | |

| Ti alloy | GTMC[46] | — | — | 700.3 | 2.3* |

| Cu alloy | Graphene/Cu[12] | 284 (yield) | 131 | 45 | |

| Ni-GPL/Cu[13] | 245 (tensile) | — | — | 53 | |

| GNS-Ni/Cu[24] | 268 (yield) | 132 | 94.2 | ||

| GNP/Cu[28] | 320 (yield) | 103 | 14.2 | ||

| MLG/Cu[38] | 401.3±5.2 (tensile) | — | — | 8.9 | |

| Cu-Gr nanopillar[43] | 1.5×103 (tensile) | — | — | — | |

| Cu-Gr composite[58] | — | 137 | 2.5×103 | — | |

| GNP/Cu composites[62] | 485 (tensile) | 103 | 22.8 | ||

| Note: R is the strengthening efficiency of graphene on metal matrices and calculated from the equations of R*=(Hc-Hm)/VfHm or R=(σc-σm)/Vfσm,where σc,Hc,σm,Hm and Vf are strength and hardness of composites,strength and hardness of matrices,and the volume fraction of graphene,respectively[11, 12, 13] . | |||||

石墨烯具有独特的二维平面结构和优异的力学性能,对基体的强化效率高于传统的异质颗粒,是一种具有广阔前景的金属基体增强相。石墨烯对金属基体的强化机制通常包括应力传递、细晶强化和位错强化等。借助线弹性非均质材料的微观力学模型能够深入理解强化机制,理论计算与实测结果间的差异分析是指导石墨烯/金属复合材料开发的重要手段。目前,在石墨烯/金属复合材料力学性能的研究领域中存在的主要问题以及发展趋势可以概括为以下方面:

(1)原料方面:研制价格低廉、分散性好、晶化程度高以及性能稳定的石墨烯材料,是石墨烯/金属复合材料向工业应用方向发展的基本任务。

(2)理论方面:加强计算模拟,探索其他理论模型,为石墨烯/金属复合材料提供一套综合考虑多影响因素(如石墨烯质量、层数、缺陷浓度、温度等)的理论依据;深入研究石墨烯/金属复合材料的强化机理、纳米界面行为、纳米尺度下界面结合强度,在提高复合材料的力学性能的同时协调导电导热等物理性能。

(3)工艺方面:开发新的加工工艺,系统研究工艺方法及工艺参数对石墨烯/金属复合材料力学性能的影响,在保证结构稳定的前提下,进一步提高石墨烯在金属基体中的分散程度以及与基体的结合强度,调控石墨烯分布的取向性。

(4)研究广度方面:开展二维石墨烯结合零维、一维以及三维多尺度协同增强增韧金属基复合材料的研究工作,探索多尺度强化机制。

| [1] | NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science,2004, 306 (5696) : 666 –669. |

| [2] | LEE C, WEI X, KYSAR J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science,2008, 321 (5887) : 385 –388. |

| [3] | 匡达, 胡文彬. 石墨烯复合材料的研究进展[J]. 无机材料学报,2013, 28 (3) : 235 –246. KUANG Da, HU Wen-bin. Research progress of graphene composites[J]. Journal of Inorganic Materials,2013, 28 (3) : 235 –246. |

| [4] | 周俊文, 马文石. 石墨烯及其纳米复合材料的研究[J]. 化工新型材料,2010, 38 (3) : 26 –28. ZHOU Jun-wen, MA Wen-shi. Research progress on preparation of graphene and its nanocomposites[J]. New Chemical Materials,2010, 38 (3) : 26 –28. |

| [5] | ZHU Y, MURALI S, CAI W, et al. Graphene and graphene oxide: synthesis, properties, and applications[J]. Advanced Materials,2010, 22 (35) : 3906 –3924. |

| [6] | RAO C N, SOOD A K, SUBRAHMANYAM K S, et al. Graphene: the new two-dimensional nanomaterial[J]. Angewandte Chemie International Edition in English,2009, 48 (42) : 7752 –7777. |

| [7] | WALKER L S, MAROTTO V R, RAFIEE M A, et al. Toughening in graphene ceramic composites[J]. ACS Nano,2011, 5 (4) : 3182 –3190. |

| [8] | TJONG S C. Recent progress in the development and properties of novel metal matrix nanocomposites reinforced with carbon nanotubes and graphene nanosheets[J]. Materials Science and Engineering: R: Reports,2013, 74 (10) : 281 –350. |

| [9] | BIANCO A, CHENG H-M, ENOKI T, et al. All in the graphene family-a recommended nomenclature for two-dimensional carbon materials[J]. Carbon,2013, 65 : 1 –6. |

| [10] | WANG J, LI Z, FAN G, et al. Reinforcement with graphene nanosheets in aluminum matrix composites[J]. Scripta Materialia,2012, 66 (8) : 594 –597. |

| [11] | CHEN L, KONISHI H, FEHRENBACHER A, et al. Novel nanoprocessing route for bulk graphene nanoplatelets reinforced metal matrix nanocomposites[J]. Scripta Materialia,2012, 67 (1) : 29 –32. |

| [12] | HWANG J, YOON T, JIN S H, et al. Enhanced mechanical properties of graphene/copper nanocomposites using a molecular-level mixing process[J]. Advanced Materials,2013, 25 (46) : 6724 –6729. |

| [13] | LI M, CHE H, LIU X, et al. Highly enhanced mechanical properties in Cu matrix composites reinforced with graphene decorated metallic nanoparticles[J]. Journal of Materials Science,2014, 49 (10) : 3725 –3731. |

| [14] | THOSTENSON E T, CHOU T W. On the elastic properties of carbon nanotube-based composites: modelling and characterization[J]. Journal of Physics D Applied Physics,2003, 36 (5) : 573 –582. |

| [15] | 梁军, 杜善义, 韩杰才. 一种含特定微裂纹缺陷三维编织复合材料弹性常数预报方法[J]. 复合材料学报,1997, 14 (1) : 101 –107. LIANG Jun, DU Shan-yi, HAN Jie-cai. Effective elastic properties of three-dimensional braided composites with matrix microcracks[J]. Acta Materiae Compositae Sinica,1997, 14 (1) : 101 –107. |

| [16] | MALLICK P K. Fiber-reinforced Composites: Materials, Manufacturing, and Design[M]. New York: Marcel Dekker, 1993 . |

| [17] | MORI T, TANAKA K. Average stress in matrix and average elastic energy of materials with misfitting inclusions[J]. Acta Metallurgica,1973, 21 (5) : 571 –574. |

| [18] | HASHIN Z, SHTRIKMAN S. A variational approach to the theory of the elastic behaviour of multiphase materials[J]. Journal of the Mechanics and Physics of Solids,1963, 11 (2) : 127 –140. |

| [19] | ESHELBY J D. The determination of the elastic field of an ellipsoidal inclusion, and related problems[J]. Proceedings of the Royal Society of London Series A: Mathematical and Physical Sciences,1957, 241 (1226) : 376 –396. |

| [20] | COX H L. The elasticity and strength of paper and other fibrous materials[J]. British Journal of Applied Physics,1952, 3 (3) : 72 –79. |

| [21] | HALPIN J C. Halpin-Tsai equations: a review[J]. Polymer Engineering and Science,1976, 16 (5) : 344 –352. |

| [22] | RASHAD M, PAN F, ASIF M, et al. Powder metallurgy of Mg-1%Al-1%Sn alloy reinforced with low content of graphene nanoplatelets (GNPs)[J]. Journal of Industrial and Engineering Chemistry,2014, 20 (6) : 4250 –4255. |

| [23] | RASHAD M, PAN F, TANG A, et al. Effect of graphene nanoplatelets addition on mechanical properties of pure aluminum using a semi-powder method[J]. Progress in Natural Science: Materials International,2014, 24 (2) : 101 –108. |

| [24] | TANG Y, YANG X, WANG R, et al. Enhancement of the mechanical properties of graphene-copper composites with graphene-nickel hybrids[J]. Materials Science and Engineering: A,2014, 599 : 247 –254. |

| [25] | YAN S J, DAI S L, ZHANG X Y, et al. Investigating aluminum alloy reinforced by graphene nanoflakes[J]. Materials Science and Engineering: A,2014, 612 : 440 –444. |

| [26] | HALPIN J C, THOMAS R L. Ribbon reinforcement of composites[J]. Journal of Composite Materials,1968, 2 (4) : 488 –497. |

| [27] | HALPIN J C, TSAI S W. Environmental factors estimation in composite materials design[R]. Ohio, USA: Air Force Materials Laboratory, 1967. |

| [28] | CHU K, JIA C. Enhanced strength in bulk graphene-copper composites[J]. Physica Status Solidi A,2014, 211 (1) : 184 –190. |

| [29] | LIU L, BARBER A H, NURIEL S, et al. Mechanical properties of functionalized single-walled carbon-nanotube/poly(vinyl alcohol) nanocomposites[J]. Advanced Functional Materials,2005, 15 (6) : 975 –980. |

| [30] | ZHAO X, ZHANG Q, CHEN D, et al. Enhanced mechanical properties of graphene-based poly(vinyl alcohol) composites[J]. Macromolecules,2010, 43 (5) : 2357 –2363. |

| [31] | RAFIEE M, RAFIEE J, WANG Z, et al. Enhanced mechanical properties of nanocomposites at low graphene content[J]. ACS Nano,2009, 3 (12) : 3884 –3890. |

| [32] | LEE C, WEI X, LI Q, et al. Elastic and frictional properties of graphene[J]. Physica Status Solidi B,2009, 246 (11-12) : 2562 –2567. |

| [33] | XIANG J, DRZAL L T. Thermal conductivity of exfoliated graphite nanoplatelet paper[J]. Carbon,2011, 49 (3) : 773 –778. |

| [34] | SUK J W, PINER R D, AN J, et al. Mechanical properties of monolayer graphene oxide[J]. ACS Nano,2012, 4 (11) : 6557 –6564. |

| [35] | BARTOLUCCI S F, PARAS J, RAFIEE M A, et al. Graphene-aluminum nanocomposites[J]. Materials Science and Engineering: A,2011, 528 (27) : 7933 –7937. |

| [36] | SINGH V, JOUNG D, ZHAI L, et al. Graphene based materials: past, present and future[J]. Progress in Materials Science,2011, 56 (8) : 1178 –1271. |

| [37] | ALLEN M, TUNG V, KANER R. Honeycomb carbon: a review of graphene[J]. Chemical Reviews,2010, 110 (1) : 132 –145. |

| [38] | FERRARI A C, MEYER J C, SCARDACI V, et al. Raman spectrum of graphene and graphene layers[J]. Physical Review Letters,2006, 97 (18) : 187401 . |

| [39] | ARAUJO P T, TERRONES M, DRESSELHAUS M S. Defects and impurities in graphene-like materials[J]. Materials Today,2012, 15 (3) : 98 –109. |

| [40] | DAS A, CHAKRABORTY B, SOOD A K. Raman spectroscopy of graphene on different substrates and influence of defects[J]. Bulletin of Materials Science,2008, 31 (3) : 579 –584. |

| [41] | LIAO K H, MITTAL A, BOSE S, et al. Aqueous only route toward graphene from graphite oxide[J]. ACS Nano,2011, 5 (2) : 1253 –1258. |

| [42] | PÉREZ-BUSTAMANTE R, BOLAÑOS-MORALES D, BONILLA-MARTÍNEZ J, et al. Microstructural and hardness behavior of graphene-nanoplatelets/aluminum composites synthesized by mechanical alloying[J]. Journal of Alloys and Compounds,2014, 615 . |

| [43] | KIM Y, LEE J, YEOM M S, et al. Strengthening effect of single-atomic-layer graphene in metal-graphene nanolayered composites[J]. Nature Communications,2013, 4 : 2114 . |

| [44] | ZHAI W, SHI X, XU Z, et al. Formation of friction layer of Ni3Al matrix composites with micro- and nano-structure during sliding friction under different loads[J]. Materials Chemistry and Physics,2014, 147 (3) : 850 –859. |

| [45] | ZHAI W, SHI X, WANG M, et al. Grain refinement: a mechanism for graphene nanoplatelets to reduce friction and wear of Ni3Al matrix self-lubricating composites[J]. Wear,2014, 310 (1-2) : 33 –40. |

| [46] | XU Z S, SHI X L, ZHAI W Z, et al. Preparation and tribological properties of TiAl matrix composites reinforced by multilayer graphene[J]. Carbon,2014, 67 : 168 –177. |

| [47] | SHIN S E, CHOI H J, SHIN J H, et al. Strengthening behavior of few-layered graphene/aluminum composites[J]. Carbon,2015, 82 : 143 –151. |

| [48] | KIM W J, LEE T J, HAN S H. Multi-layer graphene/copper composites: preparation using high-ratio differential speed rolling,microstructure and mechanical properties[J]. Carbon,2014, 69 : 55 –65. |

| [49] | 燕绍九, 杨程, 洪起虎, 等. 石墨烯增强铝基纳米复合材料的研究[J]. 材料工程,2014 (4) : 1 –6. YAN Shao-jiu, YANG Cheng, HONG Qi-hu, et al. Research of graphene-reinforced aluminum matrix nanocomposites[J]. Journal of Materials Engineering,2014 (4) : 1 –6. |

| [50] | RASHAD M, PAN F, TANG A, et al. Effect of graphene nanoplatelets (GNPs) addition on strength and ductility of magnesium-titanium alloys[J]. Journal of Magnesium and Alloys,2013, 1 (3) : 242 –248. |

| [51] | PARK S, RUOFF R S. Chemical methods for the production of graphenes[J]. Nature Nanotechnology,2009, 4 (4) : 217 –224. |

| [52] | DREYER D R, PARK S, BIELAWSKI C W, et al. The chemistry of graphene oxide[J]. Chemical Society Reviews,2009, 39 (1) : 228 –240. |

| [53] | JANG B Z, ZHAMU A. Processing of nanographene platelets (NGPs) and NGP nanocomposites: a review[J]. Journal of Materials Science,2008, 43 (15) : 5092 –5101. |

| [54] | FAN X, PENG W, LI Y, et al. Deoxygenation of exfoliated graphite oxide under alkaline conditions: a green route to graphene preparation[J]. Advanced Materials,2008, 20 (23) : 4490 –4493. |

| [55] | STANKOVICH S, DIKIN D A, DOMMETT G H, et al. Graphene-based composite materials[J]. Nature,2006, 442 (7100) : 282 –286. |

| [56] | SCHNIEPP H C, LI J L, MCALLISTER M J, et al. Functionalized single graphene sheets derived from splitting graphite oxide[J]. Journal of Physical Chemistry B,2006, 110 (17) : 8535 –8539. |

| [57] | RASHAD M, PAN F, TANG A, et al. Synergetic effect of graphene nanoplatelets (GNPs) and multi-walled carbon nanotube (MW-CNTs) on mechanical properties of pure magnesium[J]. Journal of Alloys and Compounds,2014, 603 : 111 –118. |

| [58] | PAVITHRA C L, SARADA B V, RAJULAPATI K V, et al. A new electrochemical approach for the synthesis of copper-graphene nanocomposite foils with high hardness[J]. Scientific Reports,2014, 4 : 4049 . |

| [59] | LI Z, FAN G, TAN Z, et al. Uniform dispersion of graphene oxide in aluminum powder by direct electrostatic adsorption for fabrication of graphene/aluminum composites[J]. Nanotechnology,2014, 25 (32) : 325601 . |

| [60] | JEON C H, JEONG Y H, SEO J J, et al. Material properties of graphene/aluminum metal matrix composites fabricated by friction stir processing[J]. International Journal of Precision Engineering and Manufacturing,2014, 15 (6) : 1235 –1239. |

| [61] | JIANG L, FAN G, LI Z, et al. An approach to the uniform dispersion of a high volume fraction of carbon nanotubes in aluminum powder[J]. Carbon,2011, 49 (6) : 1965 –1971. |

| [62] | ZHAO C, WANG J. Fabrication and tensile properties of graphene/copper composites prepared by electroless plating for structrual applications[J]. Physica Status Solidi A,2014 : 211 . |

| [63] | 管仁国, 连超, 赵占勇, 等. 石墨烯铝基复合材料的制备及其性能[J]. 稀有金属材料与工程,2012, 41 . GUAN Ren-guo, LIAN Chao, ZHAO Zhan-yong, et al. Study on preparation of graphene and Al-graphene composite[J]. Rare Metal Materials and Engineering,2012, 41 . |

| [64] | WANG Y, ZHAO Y, BAO T J, et al. Preparation of Ni-reduced graphene oxide nanocomposites by Pd-activated electroless deposition and their magnetic properties[J]. Applied Surface Science,2012, 258 (22) : 8603 –8608. |

| [65] | CHA S I, KIM K T, ARSHAD S N, et al. Extraordinary strengthening effect of carbon nanotubes in metal-matrix nanocomposites processed by molecular-level mixing[J]. Advanced Materials,2005, 17 (11) : 1377 –1381. |

| [66] | BASTWROS M, KIM G Y, ZHU C, et al. Effect of ball milling on graphene reinforced Al6061 composite fabricated by semi-solid sintering[J]. Composites Part B: Engineering,2014, 60 : 111 –118. |

2016, Vol. 44

2016, Vol. 44