文章信息

- 周士猛, 程兴旺, 张由景, 蒋雯, 王梦, 汪佩, 才鸿年

- ZHOU Shi-meng, CHENG Xing-wang, ZHANG You-jing, JIANG Wen, WANG Meng, WANG Pei, CAI Hong-nian

- 新型超高强度钢的高温形变热处理

- High Temperature Thermo-mechanical Treatment of Novel Ultra-high-strength Steel

- 材料工程, 2016, 44(5): 37-41

- Journal of Materials Engineering, 2016, 44(5): 37-41.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.05.006

-

文章历史

- 收稿日期: 2016-01-08

- 修订日期: 2016-03-18

2. 北京理工大学 冲击环境材料技术国家级重点实验室, 北京 100081

2. National Key Laboratory of Science and Technology on Materials Under Shock and Impact, Beijing Institute of Technology, Beijing 100081, China

超高强度钢一般是指抗拉强度高于1470MPa[1],或者屈服强度超过1350MPa[2]的钢,主要分为5类:(1)低合金超高强度钢,代表钢为 AISI4340,300M和D6AC等;(2)二次硬化型中合金超高强度钢,代表钢为H11,H13,HST100,38Cr2Mo2VA和G50等;(3)二次硬化型高合金超高强度钢,代表钢为HY180,AF1410,Aremet100和 G99等;(4)马氏体时效钢,代表钢为M250,M300和M350;(5)沉淀硬化超高强度不锈钢,代表钢为奥氏体马氏体沉淀硬化不锈钢(17-7PH,PH15-7Mo等)和马氏体沉淀硬化不锈钢(AFC77等)[3]。其中,二次硬化型高合金超高强度钢Aermet100和马氏体时效钢M250的综合性能最好,但是大量Ni和Co的使用增加了材料成本;低合金超高强度钢300M的屈服强度和抗拉强度均与前两者相当,但其断裂韧性较低;因此,研发新型低成本、高韧塑性超高强度钢一直都是重要的研究课题。

研究发现W添加在钢中,可以起到重要的强化[4, 5, 6]作用,在时效过程中,不但能够阻止析出相沿原奥氏体晶界析出,而且能够抑制杂质原子和非金属夹杂物在晶界偏聚,从而提高断裂韧性。此外,Ni可以使基体中的螺型位错不易发生分解,从而保证了交滑移的发生,这对提高钢的韧塑性起到重要作用;因此,为满足低成本、超高强度和高韧塑性的要求,北京理工大学采用W,Ni和Cr等合金元素联合作用的方法,研发出一种无Co,低Ni超高强度钢,称为G33钢。

G33钢经低温(850℃或900℃)淬火处理后,尽管晶粒度小,屈服强度高(1611~1669MPa),然而V,W和Mo等元素所形成的强碳化物在较低温度奥氏体化热处理时难以溶解,导致断后伸长率较低(11.0%~12.0%);经高温(950,1000,1050℃或1100℃)淬火处理后,难溶碳化物逐渐溶解,断后伸长率提高(13.0%~13.5%),但是由于晶粒度过大而导致屈服强度偏低(1475~1517MPa)。如何在保证超高屈服强度的前提下进一步提高G33钢的韧塑性,已成为新的研究课题。本工作采用高温形变热处理(Thermo-Mechanical Treatment,TMT)[7, 8]+后续冷(热)处理的方法来实现超高屈服强度和高韧塑性的匹配。

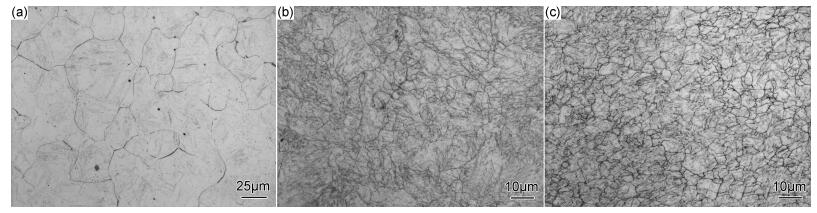

1 实验材料与方法G33钢的化学成分如表 1所示。通过JMat Pro软件的相平衡计算可知(图 1),当奥氏体化温度上升至1078℃时,除极少量的MnS(0.01%,质量分数)残留外,难溶碳化物M6C刚好全部溶解,因此,为彻底消除碳化物对断后伸长率的不利影响,高温形变热处理的奥氏体化温度确定为1078℃。将G33钢在1078℃充分奥氏体化处理后,进行形变热处理(TMT),分别获得33%和50%两种不同形变量的材料。G33钢经1078℃直接油淬后以及经两种不同形变热处理后的微观组织如图 2所示。从图 2(a)可以看到,G33钢经1078℃淬火后的晶粒较大,呈等轴状;从图 2(b),(c)可以观察到,G33钢经不同形变热处理后,随着形变量的增加,晶粒由大小不一的不规则形状(图 2(b))转变为细小均匀,尺寸约在3~10μm之间的等轴状(图 2(c)),可见,形变量为50%的试样发生了完全动态再结晶[9, 10, 11]。

| C | Cr | W | Ni | Si | Mn | Mo | V | Fe |

| 0.33 | 2.50 | 4.00 | 4.00 | 0.80 | 0.80 | 0.80 | 0.40 | Bal |

|

图1 1078℃时G33钢的相含量 Fig.1 Phase distribution of G33 steel at 1078℃ |

|

图2 不同处理下G33钢的微观组织光学显微镜图 (a)1078℃奥氏体化+油淬;(b)1078℃奥氏体化+33%形变量;(c)1078℃奥氏体化+50%形变量 Fig.2 OM micrographs of G33 steels under different treatments (a)oil quenched at 1078℃;(b)austenitized at 1078℃+33% deformation;(c)austenitized at 1078℃+50% deformation |

从50%形变量的材料中取样,并进行冷(热)处理。各试样的相成分鉴定、微观组织观察和性能测试方法如下:采用PHILIPS X射线衍射仪(CoKα)鉴定各试样内是否存在残余奥氏体,残余奥氏体的含量(Vγ′)依据文献[12]中的公式(3)进行计算;采用JEM-2100 LaB6透射电镜(TEM)观察各试样的微观组织;拉伸试样设计依据GB/T 228-2002,并利用WDW-E100D型电子万能试验机进行准静态(10-3s-1)室温拉伸测试。

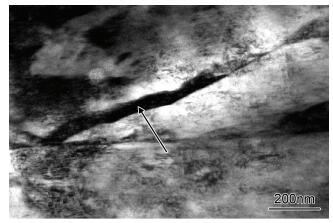

2 结果与分析50%形变热处理原始试样(TMT50)及经冷(热)处理后试样的残余奥氏体含量以及准静态力学性能见表 2。试样1由于经形变热处理,提高了基体内的位错密度,使得马氏体相变界面的移动容易遇到高密度位错而受阻,导致马氏体相变不充分,残余奥氏体(图 3箭头所示)含量较多,因此屈服强度较低;试样屈服后,基体中的大尺度残余奥氏体在塑性形变时容易诱发马氏体相变(TRIP)[13, 14],使得基体内部组织几乎全部为未回火马氏体(硬脆相),导致试样的极限抗拉强度高达2345MPa;此外,基体中的小尺度残余奥氏体较稳定,形变时不易发生相变,有利于协调塑性变形并偏转裂纹,可使试样保持较高的断后伸长率;但是,由于在拉伸形变后期未回火马氏体内部容易产生劈裂裂纹,不利于断后伸长率的进一步提高。

| Sample | Treatment process | Vγ′/% | Yield strength/MPa | Tensile strength/MPa | Total elongation/% |

| 1 | TMT50 | 11.74 | 1391 | 2345 | 12.0 |

| 2 | TMT50+-73℃/1h | 8.97 | 1477 | 2323 | 11.5 |

| 3 | TMT50+200℃/2h | 10.59 | 1563 | 2178 | 13.0 |

|

图3 TMT50试样的TEM图片 Fig.3 TEM micrograph of TMT50 sample |

对试样1分别进行冷处理(试样2)和200℃/2h回火处理(试样3),发现屈服强度均有所提高。由表 2可见,试样1经冷处理后(试样2)残余奥氏体含量明显降低,说明试样2屈服强度的提高是由于基体内部部分大尺度残余奥氏体在冷处理过程中预先转化为未回火马氏体所致;而试样3的残余奥氏体含量相对试样1变化并不明显,其屈服强度的提高是由于回火过程中过渡型碳化物(ε型或η型碳化物)析出强化所致。试样1和2的极限抗拉强度相差不大,这是因为进入拉伸塑性形变后,二者在达到各自的极限强度时基体内的未回火马氏体总含量近似。相对前两者,试样3的微观组织以回火马氏体为主,因此其极限抗拉强度有所降低,断后伸长率相对较高。

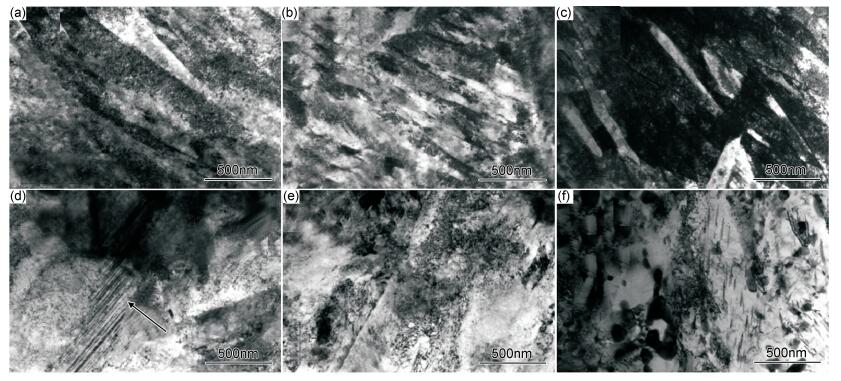

为进一步优化G33钢的综合力学性能,结合冷处理和回火处理两者的优点,试样3引入了冷处理工艺,即在试样2的基础上进行200℃/2h的回火处理,同时添加了300℃/2h,400℃/2h,500℃/2h,600℃/2h 和700℃/2h回火工艺,研究不同回火处理工艺对试样2微观组织和力学性能的影响,并探索最佳的G33钢处理工艺。试样2(TMT50冷处理试样)进行不同回火处理后的TEM微观组织如图 4所示。

|

图4 TMT50冷处理后经不同温度回火的TEM图片 (a)200℃;(b)300℃;(c)400℃;(d)500℃;(e)600℃;(f)700℃ Fig.4 TEM micrographs of TMT50 sample tempered at different temperatures after cold treatment (a)200℃;(b)300℃;(c)400℃;(d)500℃;(e)600℃;(f)700℃ |

从图 4(a)~(c)可以观察到钢在较低温度(200~400℃)回火时微观组织呈明显板条状,此阶段属于低温回复阶段(<0.3Tm;Tm为本钢熔点,约为1450℃),只有点缺陷运动,位错并未产生回复;而在较高温度回火(500~700℃)时,位错逐渐产生大量回复,板条逐渐消失(见图 4(d)~(f))。TMT50冷处理试样经不同温度回火处理后的残余奥氏体含量和力学性能见表 3。

| Sample | Treatment process | Vγ′/% | Yield strength/MPa | Tensile strength/MPa | Total elongation/% |

| 4 | TMT50+-73℃/1h+200℃/2h | 8.54 | 1685 | 2130 | 14.0 |

| 5 | TMT50+-73℃/1h+300℃/2h | 7.18 | 1642 | 2132 | 12.5 |

| 6 | TMT50+-73℃/1h+400℃/2h | 5.58 | 1662 | 2105 | 12.0 |

| 7 | TMT50+-73℃/1h+500℃/2h | 10.50 | 1541 | 2017 | 15.5 |

| 8 | TMT50+-73℃/1h+600℃/2h | 2.26 | 1475 | 1899 | 14.0 |

| 9 | TMT50+-73℃/1h+700℃/2h | 2.23 | 963 | 1233 | 15.0 |

由表 3可见,在TMT+冷处理+200℃/2h回火的综合作用下,试样4的屈服强度高达1685MPa,断后伸长率为14.0%。试样5的屈服强度相对试样4有所降低,这是由于纳米级过渡型碳化物颗粒逐渐长大,导致碳化物对于屈服强度的强化效果变弱;在形变时,碳化物颗粒的增大容易导致其与基体的结合面萌生裂纹,对断后伸长率的提高不利,因此试样5断后伸长率并不高。当回火工艺为400℃/2h时,试样6屈服强度相对试样5稍有提高,这是由于在此温度回火时部分合金碳化物析出导致的二次强化。Si在400℃回火时无法抑制渗碳体(Fe3C)的析出,由于该温度条件下位错并未产生回复,并为合金碳化物的析出提供了大量形核点,因此,在回火阶段后期,部分渗碳体开始回溶,此时会有细小的合金碳化物生成,并对基体产生二次强化。试样6的断后伸长率较低是未回溶渗碳体造成的。此外,在300~400℃回火阶段有部分残余奥氏体逐渐分解为铁素体和渗碳体,导致残余奥氏体含量降低(表 3),对塑性也产生了不利影响。

当回火工艺分别为500℃/2h(试样7)、600℃/2h(试样8)和700℃/2h(试样9)时,位错逐渐产生大量回复,屈服强度逐渐降低。尽管此温度段有大量合金碳化物逐渐析出,但是由于位错密度降低,合金碳化物容易粗化长大,不能产生有效二次强化作用。此外,C的固溶强化对屈服强度有很大影响[15],碳化物的大量析出,也降低了C元素对基体的固溶强化作用。从图 4(d)中发现500℃/2h回火后,基体中仍有孪晶存在(箭头所示),由于孪晶的强化作用,试样7的屈服强度仍保持在1541MPa。而试样7的残余奥氏体含量相对试样6有所回升,这是由于在此过程中有逆转奥氏体生成所致,这也是试样7具有较好断后伸长率的原因。试样8和9断后伸长率的提高则是由于在此温度阶段回火时,马氏体已经转化为铁素体,铁素体为软相组织,具有较好的塑性。

综上可知,试样4的综合力学性能最好,热处理工艺最佳。

3 结论(1)G33钢经高温(1078℃)形变热处理(50%形变量),溶解了对塑性有不利影响的难溶碳化物,并增强了合金元素的固溶强化效果;同时细化了晶粒,提高了基体位错密度。

(2)50%形变量的TMT试样经-73℃/1h冷处理+200℃/2h回火后,综合力学性能最佳:屈服强度为1685MPa,极限抗拉强度为2130MPa,断后伸长率为14.0%。

| [1] | 师昌绪. 材料大辞典[M]. 北京: 化学工业出版社, 1994 . |

| [2] | 李杰, 李志, 颜鸣皋. 高合金超高强度钢的发展[J]. 材料工程,2007 (4) : 61 –65. LI Jie, LI Zhi, YAN Ming-gao. Development of high-alloy ultra-high strength steel[J]. Journal of Materials Engineering,2007 (4) : 61 –65. |

| [3] | 崔崑. 钢的成分、组织与性能[M]. 北京: 科学出版社, 2013 . |

| [4] | 段春争, 王敏杰, 李士燕. 深冷处理工艺对W6Mo5Cr4V2钢力学性能和微观组织的影响[J]. 材料工程,2008 (6) : 40 –43. DUAN Chun-zheng, WANG Min-jie, LI Shi-yan. Effect of process variables of cryogenic treatment on mechanical properties and microstructure of W6Mo5Cr4V2 steel[J]. Journal of Materials Engineering,2008 (6) : 40 –43. |

| [5] | LU Y, SU J, WANG J H, et al. Effect of W on microstructure of high strength and toughness steels[J]. Acta Metallurgical Sinica (English Letters),2011, 24 (6) : 423 –431. |

| [6] | 杨尚林, 常天义, 马茂元. 钨对18Cr2Ni4WA钢相变、组织和性能的影响[J]. 哈尔滨工程大学学报,1996, 17 (3) : 61 –65. YANG Shang-lin, CHANG Tian-yi, MA Mao-yuan. Effects of wolfram on the phase transformation, structure and performance of 18Cr2Ni4WA steel[J]. Journal of Harbin Engineering University,1996, 17 (3) : 61 –65. |

| [7] | CHEN L Q, ZENG Z Y, ZHAO Y, et al. Microstructures and high-temperature mechanical properties of a martensitic heat-resistant stainless steel 403Nb processed by thermo-mechanical treatment[J]. Metallurgical and Materials Transactions A,2014, 45 (3) : 1498 –1507. |

| [8] | REZAEE A, KERMANPUR A, NAJAFIZADEH A, et al. Production of nano/ultrafine grained AISI 201L stainless steel through advanced thermo-mechanical treatment[J]. Materials Science and Engineering: A,2011, 528 (15) : 5025 –5029. |

| [9] | LI X, WU X C, ZHANG X X, et al. Dynamic recrystallization of hot deformed 3CrNiMnMo steel: modeling and numerical simulation[J]. Journal of Iron Steel Research, International,2013, 20 (11) : 98 –104. |

| [10] | DONG L F, ZHONG Y X, MA Q X, et al. Dynamic recrystallization and grain growth behavior of 20SiMn low carbon alloy steel[J]. Tsinghua Science and Technology,2008, 13 (5) : 609 –613. |

| [11] | LIU P, LIU R P, WEI Y S, et al. Austenite dynamic recrystallization of the microalloyed forging steels 38MnVS during forging process[J]. Procedia Engineering,2012, 27 : 63 –71. |

| [12] | DE A K, MURDOCK D C, MATAYA M C, et al. Quantitative measurement of deformation-induced martensite in 304 stainless steel by X-ray diffraction[J]. Scripta Materialia,2004, 50 (12) : 1445 –1449. |

| [13] | BHADESHIA H K D H, EDMONDS D V. Bainite in silicon steels: new composition-property approach Part 1[J]. Metal Science,1983, 17 (9) : 411 –419. |

| [14] | BHADESHIA H K D H, EDMONDS D V. Bainite in silicon steels: new composition-property approach Part 2[J]. Metal Science,1983, 17 (9) : 420 –425. |

| [15] | KIM B, BOUCARD E, SOURMAIL T, et al. The influence of silicon in tempered martensite: understanding the microstructure-properties relationship in 0.5-0.6 wt.% C steels[J]. Acta Materialia,2014, 68 (15) : 169 –178. |

2016, Vol. 44

2016, Vol. 44