文章信息

- 王永强, 李娜, 杨滨, 孙立, 林苏华

- WANG Yong-qiang, LI Na, YANG Bin, SUN Li, LIN Su-hua

- 核电管道不锈钢中σ相的退火消除及脆性恢复

- Annealing Induced Removing of σ Phase and Recovery of Embrittlement in Stainless Steel Used for Nuclear Power Plant Pipes

- 材料工程, 2016, 44(5): 29-36

- Journal of Materials Engineering, 2016, 44(5): 29-36.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.05.005

-

文章历史

- 收稿日期: 2015-10-26

- 修订日期: 2016-03-17

2. 安徽工业大学 冶金工程学院, 安徽 马鞍山 243002 ;

3. 北京科技大学 新金属材料国家重点实验室, 北京 100083

2. School of Metallurgical Engineering, Anhui University of Technology, Maanshan 243002, Anhui, China ;

3. State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 100083, China

压水堆核电站一回路主管道属于核一级部件,服役条件苛刻,封闭着含有腐蚀性离子的高温高压水,对材料综合性能要求很高,且尺寸大,其通常由铸造奥氏体不锈钢(Cast Austenite Stainless Steel,CASS)制成[1, 2, 3]。此类不锈钢是以奥氏体基体中分布少量铁素体相为特征的双相组织不锈钢,铁素体发挥着降低焊接热裂性、提高耐应力腐蚀和强度等重要作用[4, 5]。然而,它的存在亦会给CASS 带来低温脆化(热老化)、中高温敏化(σ相析出)等问题[6, 7, 8]。核电主管道制备和安装过程中必须进行热处理和焊接,而此过程中操作不当会析出σ相。

σ相是不锈钢中常见的一种富Cr,Mo,Si的金属间化合物析出相,其硬度高、强度大、脆性高,对材料性能危害大[9, 10],抑制或消除σ相的析出显得尤为重要。σ相析出受合金的成分、组织结构及热处理制度等影响[11, 12, 13, 14]。一般而言,通过固溶处理、添加合金元素以及后续轧制加工等方法可以有效延缓(抑制)σ相的析出。Badji等[15]研究SAF2205不锈钢σ相析出动力学时发现,在高于1050℃固溶处理,SAF2205不锈钢中σ相溶解到奥氏体基体中,这个过程被称为σ→ γ 相变。Lin等[16]和Brandis等[17]的研究指出N元素的添加能降低δ铁素体含量,从而阻碍δ铁素体向σ相的转变。 Smuk等[18]的研究表明添加Cu元素到不锈钢中时,Cu粒子可以钉扎σ/γ2界面从而阻止σ/γ2界面的移动和改变σ相的形貌,使得δ→ σ相转变延迟。然而,改变合金成分必然对材料其他性能产生影响,对于成分一定的核电管道用不锈钢,固溶处理是消除σ相的唯一方法。由于核电管道不锈钢成分和组织的特殊性,其σ相析出行为具有不同于典型双相不锈钢的特征,因此其消除热处理工艺也不同于传统材料;但是,目前却鲜有此方面的研究报道。本工作研究了核电管道不锈钢Z3CN20.09M中σ相消除的热处理工艺及σ相消除后材料的力学性能,并分析了σ相消除机理,为改善材料性能,延长管道使用寿命以及核电站安全服役评价提供一定的指导作用。

1 实验材料与方法实验用Z3CN20.09M CASS不锈钢取自国内某核电设备生产厂生产的核电主管道弯管,其化学成分(质量分数/%)为:C 0.024,Si 1.09,Mn 1.11,P 0.023,S 0.0039,Cr 20.16,Ni 9.06,Cu 0.031,Co 0.026,Nb+Ta 0.066,Mo 0.26,N 0.033,Ti 0.0027,Fe余量。根据前期研究结果[8],主管道钢样在箱式电阻炉中进行600~900℃等温时效100h处理以及750℃等温时效处理0~200h,水淬冷却至室温,观察组织并测试冲击性能和显微硬度。然后,将等温时效处理后的钢样在箱式电阻炉中进行850~1000℃(间隔50℃)等温退火处理 0.15~1353h,而后观察组织,测试950℃退火0.5h试样的冲击性能和显微硬度。

热处理后的样品经线切割加工成小块状试样,用水磨砂纸逐级打磨至2000#,利用1.5μm金刚石研磨膏进行抛光,然后用20%(质量分数)NaOH电解液进行电解浸蚀(直流电压3V,时间10s)。 使用CIKONG 4XCE光学显微镜(OM)和ZEISS SUPRA55扫描电子显微镜(SEM)观察不锈钢组织,利用Image-Pro Plus V6.0软件统计试样中铁素体和析出相的数量。时效及退火处理前后的主管道样品加工成10mm×10mm×55mm 的V型缺口冲击试样,进行室温夏比冲击韧性测试。冲击实验所用仪器为MTS ZBC2452-B 摆锤试验机,最大测量值450J。显微硬度实验在WOLPERT 401MVD显微硬度计上进行,试样尺寸为10mm×10mm×10mm,每个测量对象测试15个点,取其平均值。

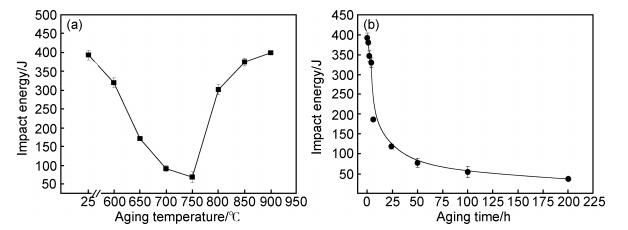

2 结果与分析 2.1 σ相对Z3CN20.09M不锈钢力学性能的影响图 1显示了600~900℃时效处理100h以及750℃时效0~200h的Z3CN20.09M不锈钢试样的室温冲击韧性。可以看出,随着时效温度的提高,试样冲击功先降低后升高,750℃时冲击功最小(图 1(a))。

|

图1 不同温度时效处理100h的Z3CN20.09M不锈钢试样的冲击功(a)和750℃时效不同时间的冲击功(b) Fig.1 Impact energy of Z3CN20.09M specimens (a)aged for 100h at different temperatures;(b)aged at 750℃ for different time |

同一温度(750℃)时效处理时,随着时效时间的延长,不锈钢的冲击功先是快速下降,然后到达某一值后趋于平稳(图 1(b))。这是因为750℃等温时效处理时σ 相析出最严重,相同时间析出相数量最多,不同温度时效后试样显微组织及析出相数量分别如图 2,3所示;并且随着时间的延长,σ 相析出数量逐渐增多,最后达到一个稳定值[8]。可见,σ 相的数量对Z3CN-20.09M钢的冲击韧性具有显著的影响。硬而脆的σ相数量越多,组织中σ/γ2/α相界面越多,材料中潜在的裂纹源越多,在高应变速率的冲击作用下,越容易断裂,因此冲击功值明显降低。

|

图2 不同温度时效处理100h的Z3CN20.09M不锈钢的微观组织 (a)600℃;(b)650℃;(c)700℃;(d)750℃;(e)800℃;(f)850℃ Fig.2 Microstructures of Z3CN20.09M specimens aged for 100h at different temperatures (a)600℃;(b)650℃;(c)700℃;(d)750℃;(e)800℃;(f)850℃ |

|

图3 不同温度时效处理100h的Z3CN20.09M不锈钢中析出相数量 Fig.3 Volume fraction of precipitates in Z3CN20.09M specimens aged for 100h at different temperatures |

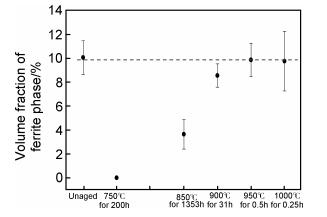

根据前期σ相析出行为研究结果并结合Z3CN20.09M不锈钢平衡相图(图 4),选择850~1000℃对已析出σ 相的试样进行不同时间的等温时效热处理,研究消除σ 相的最佳工艺。未时效及750℃时效200h后进行850~1000℃等温退火处理的Z3CN20.09M不锈钢的金相组织如图 5所示。对应试样中铁素体相的体积分数如图 6所示。 已有研究结果表明[19],750℃时效200h 试样中的析出相主要为σ相。从图 5可以看出Z3CN20.09M不锈钢中的σ相在850℃退火1353h及900℃退火31h后还依然存在,但是一部分σ相已溶解消失,σ相数量减少,若时效时间足够长,850℃和900℃时σ相会完全溶解。经950℃退火0.5h及1000℃退火0.25h后试样中的σ相消失。由图 6可知,时效试样经等温退火完全消除σ相后,铁素体的数量恢复到初始试样值。根据试样的组织形貌和相关文献[20]可知析出的σ相重新转变为铁素体,其过程为σ → α 转变。

|

图4 Z3CN20.09M不锈钢平衡计算相图 Fig.4 Phase diagram of the Z3CN20.09M CASS calculated using Thermo-Calc software |

|

图5 Z3CN20.09M不锈钢试样组织 (a)未时效;(b)750℃时效200h;(c)时效试样850℃退火1353h;(d)时效试样900℃退火31h;(e)时效试样950℃退火0.5h;(f)时效试样1000℃退火0.25h Fig.5 Microstructures of Z3CN20.09M specimens (a)unaged;(b)aged at 750℃ for 200h;(c)annealed at 850℃ for 1353h after aged;(d)annealed at 900℃ for 31h after aged;(e)annealed at 950℃ for 0.5h after aged;(f)annealed at 1000℃ for 0.25h after aged |

|

图6 等温退火处理前后Z3CN20.09M试样中铁素体相的体积分数 Fig.6 Volume fraction of ferrite phase in Z3CN20.09M specimens unaged and annealed at different temperatures for different time |

根据不同温度和时间退火处理后试样微观组织获得了Z3CN20.09M不锈钢中σ相消除的热处理制度曲线,如图 7所示。图 7中实心圆圈表示没有观察到σ相的临界实测点,阴影区域的参数热处理后不存在σ相。由图 7可知,退火温度越低,σ相消除所需的时间越长,850℃退火1300h以上σ相依然存在,而1000℃退火 0.25h时 σ相就完全消失。退火温度低,不仅使σ相消除时间长而且消除效果也不理想;而退火温度高,又在一定程度上影响材料的α/γ双相组织比例,从而影响其性能。可见,退火温度过高或过低均不合理。根据上述结果,综合考虑退火温度、时间、能耗及材料组织性能等因素,获得Z3CN20.09M不锈钢中σ相消除最佳的退火制度为950℃/0.5h。

|

图7 Z3CN20.09M不锈钢中σ相热处理消除制度曲线 Fig.7 Heat treatments technology for removing σ phase in Z3CN20.09M aged specimens |

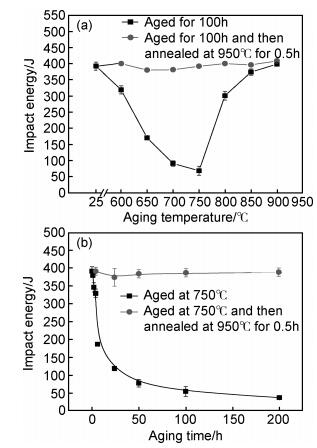

图 8显示了不同温度和时间时效处理的Z3CN20.09M不锈钢试样经950℃退火0.5h处理前后室温夏比冲击功值。可以看出,经950℃退火处理后试样的韧性恢复到未时效(不含σ相)时水平,说明σ相析出对材料韧性的影响完全消除。

|

图8 不同温度和时间时效处理Z3CN20.09M试样经950℃退火0.5h的冲击功 (a)600~900℃时效100h;(b)750℃时效0~200h Fig.8 Impact energy of Z3CN20.09M specimens annealed at 950℃ for 0.5h after aged at different temperatures for different time (a)aged at 600-900℃ for 100h;(b)aged at 750℃ for 0-200h |

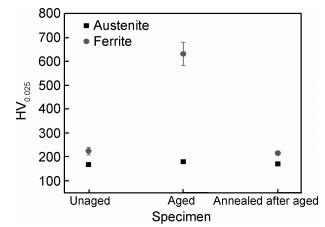

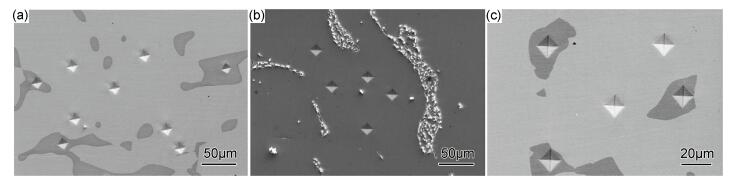

为了进一步研究950℃退火处理对含σ相试样的力学性能的影响,测试了未时效、750℃时效200h及750℃时效200h后再进行950℃退火0.5h的Z3CN20.09M试样中铁素体和奥氏体显微硬度,如图 9所示;对应的显微硬度测试试样的SEM形貌如图 10所示。可以看出,750℃时效200h后铁素体硬度显著增加,从未时效时的224HV0.025增大到631HV0.025,而经950℃退火0.5h后,铁素体硬度又明显下降至216HV0.025,基本恢复到未时效时的硬度值。值得注意的是,时效前后及时效后经950℃退火处理的试样中奥氏体硬度基本相同。这是因为Z3CN20.09M试样经750℃时效200h,大量的σ相从铁素体中析出,铁素体基本全部转变为(σ + γ2)结构,而奥氏体中无σ相析出,因此原铁素体相区域硬度明显增加[21]。时效试样经950℃退火后,析出的σ相全部重新转变为α相,硬度恢复到原始状态。可见,退火处理后Z3CN20.09M不锈钢的硬度得到恢复。

|

图9 Z3CN20.09M不锈钢时效前后及时效后再经退火处理的试样中铁素体和奥氏体显微硬度 Fig.9 Microhardness of ferrite and austenite phases in specimens unaged,aged and annealed after aged |

|

图10 Z3CN20.09M试样显微硬度测试后的SEM形貌 (a)未时效;(b)750℃时效200h;(c)750℃时效200h 后进行950℃退火0.5h Fig.10 SEM morphology of Z3CN20.09M specimens (a)unaged;(b)aged at 750℃ for 200h;(c)annealed at 950℃ for 0.5h after aged at 750℃ for 200h |

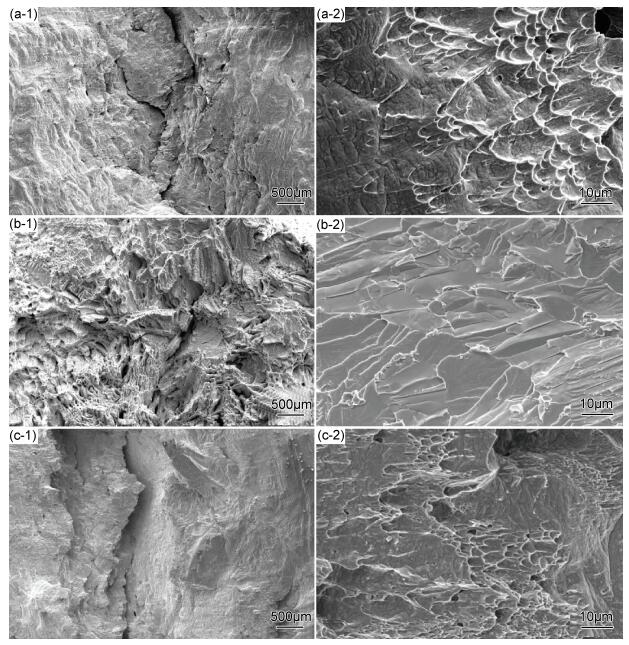

图 11为Z3CN20.09M不锈钢试样的冲击断口形貌。可以看出,未时效处理的试样未冲断,断口有很多韧窝,表现出典型的塑性断裂特征(图 11(a))。经过750℃时效200h处理后的试样已冲断,断口存在大量的解理面,为典型的脆性断裂(图 11(b))。而750℃时效200h的试样经950℃退火0.5h处理后也未冲断,其断口又呈现出典型的塑性断裂特征(图 11(c)),具有很多韧窝,恢复到未时效处理试样的状态。这是因为大量硬而脆的σ相析出使原本韧性较好的Z3CN20.09M不锈钢呈现典型的脆性断裂,而经过950℃/0.5h退火处理后,材料发生固态相变,已析出的σ相重新回溶,组织结构恢复到原来状态,韧性得到恢复。

|

图11 Z3CN20.09M不锈钢试样冲击断口低倍(1)与高倍(2)形貌(a)未时效;(b)750℃时效200h;(c)750℃时效200h后进行950℃退火0.5h Fig.11 Fracture surfaces low-magnified (1) and high-magnified (2) morphologies of Z3CN20.09M specimens (a)unaged;(b)aged at 750℃ for 200h;(c)annealed at 950℃ for 0.5h after aged at 750℃ for 200h |

Z3CN20.09M不锈钢中σ相以铁素体共析分解(α → σ + γ2)的方式析出,属于扩散型相变,其过程包括形核和长大阶段,主要由Cr等元素的扩散控制[22, 23, 24]。由材料热力学可知,不同合金体系中金属间析出相稳定存在的温度区间不同。Z3CN20.09M不锈钢中σ相存在的温度区间为600~840℃[8],低于SAF2205和SAF2507双相不锈钢[22, 25]。 超过840℃,Z3CN20.09M不锈钢中σ相处于热力学不稳定状态,发生σ → α转变,这一过程同样由元素扩散控制;因此,850℃退火处理时,σ相会发生转变。然而,由于温度相对较低,转变驱动力低且元素扩散系数小,所以σ相完全转变(消除)需要的时间较长,850℃退火1353h后依然存在(图 5(c))。随着退火温度的升高,合金元素扩散能力增强,相转变驱动力提高,σ相转变速率增加,转变时间缩短,所以1000℃退火0.25h时Z3CN20.09M中σ相就完全消除(图 5(f))。但是考虑到能耗、设备投入以及高温下有可能发生γ → α转变而影响材料性能等因素,因此,950℃/0.5h为最佳消除工艺。采用此工艺消除σ相后Z3CN20.09M不锈钢力学性能得到完全恢复,如图 8~10所示。

3 结论(1)σ相析出显著降低Z3CN20.09M不锈钢的冲击韧性,使材料变脆。采用850℃以上温度退火处理一定时间可消除已析出的σ相,退火温度越高,所需时间越短,反之越长。

(2)850℃以上退火处理时发生σ → α转变,这一过程由元素扩散控制,退火温度越高,转变驱动力和扩散系数越大,转变越快,但是能耗也越大且可能影响材料其他组织转变。综合考虑,950℃退火0.5h为Z3CN20.09M不锈钢中σ相消除的最佳工艺。

(3)经950℃退火0.5h工艺处理的含σ相Z3CN20.09M试样的力学性能恢复到未时效处理水平,σ相的不利影响完全消除。

| [1] | YAMADA T, OKANO S, KUWANO H. Mechanical property and microstructural change by thermal aging of SCS14A cast duplex stainless steel[J]. Journal of Nuclear Materials,2006, 350 (1) : 47 –55. |

| [2] | XUE F, WANG Z X, SHU G G, et al. Thermal aging effect on Z3CN20.09M cast duplex stainless steel[J]. Nuclear Engineering and Design,2009, 239 (11) : 2217 –2223. |

| [3] | KAUAGUCHI S, SAKAMOTO N, TAKANO G, et al. Microstructural changes and fracture behavior of CF8M duplex stainless steels after long-term aging[J]. Nuclear Engineering and Design,1997, 174 (3) : 273 –285. |

| [4] | SEDRIKS A J. Corrosion of Stainless Steels[M]. New York: Wiley, 1979 : 113 -115. |

| [5] | GUNN R N. Duplex Stainless Steels: Microstructure, Properties and Applications[M]. Cambridge, England: Abington, 1997 : 175 . |

| [6] | 李时磊, 王艳丽, 李树肖, 等. 长期热老化对铸造奥氏体不锈钢组织和性能的影响[J]. 金属学报,2010, 46 (10) : 1186 –1191. LI Shi-lei, WANG Yan-li, LI Shu-xiao, et al. Effect of long term aging on the microstructure and mechanical properties of cast austenitic stainless steels[J]. Acta Metallurgica Sinica,2010, 46 (10) : 1186 –1191. |

| [7] | WANG Y Q, HAN J, WU H C, et al. Effect of sigma phase precipitation on the mechanical and wear properties of Z3CN20.09M cast duplex stainless steel[J]. Nuclear Engineering and Design,2013, 259 : 1 –7. |

| [8] | 王永强, 韩军, 杨滨, 等. 核电站主管道Z3CN20.09M不锈钢中金属间相的析出行为[J]. 金属学报,2013, 49 (4) : 415 –420. WANG Yong-qiang, HAN Jun, YANG Bin, et al. Precipitation behavior of the intermetallic phases in Z3CN20.09M stainless steel for primary coolant pipes of nuclear[J]. Acta Metallurgica Sinica,2013, 49 (4) : 415 –420. |

| [9] | 雒设计, 郑新侠. 敏化处理对2205双相不锈钢组织与力学性能的影响[J]. 材料工程,2011 (5) : 76 –80. LUO She-ji, ZHENG Xin-xia. Effects of sensitizing treatment on microstructure and mechanical properties of 2205 duplex stainless steel[J]. Journal of Materials Engineering,2011 (5) : 76 –80. |

| [10] | LO K H, SHEK C H, LAI J K L. Recent developments in stainless steels[J]. Materials Science and Engineering: R: Reports,2009, 65 (4-6) : 39 –104. |

| [11] | 赵新宝, 党莹樱, 尹宏飞, 等. 超超临界电站用镍铁基高温合金TCP相和碳化物相析出的热力学计算[J]. 材料工程,2015, 43 (5) : 38 –43. ZHAO Xin-bao, DANG Ying-ying, YIN Hong-fei, et al. Thermodynamic calculation of precipitation of TCP phase and carbide phase of Ni-Fe base superalloys for ultra-supercritical power plants[J]. Journal of Materials Engineering,2015, 43 (5) : 38 –43. |

| [12] | MAEHARA Y, OHMORI Y, MURAYAMA J, et al. Effects of alloying elements on σ phase precipitation in δ-γ duplex phase stainless steels[J]. Metal Science,1983, 17 (11) : 541 –548. |

| [13] | SATO Y S, KOKAWA H. Preferential precipitation site of sigma phase in duplex stainless steel weld metal[J]. Scripta Materialia,1999, 40 (6) : 659 –663. |

| [14] | SCHWIND M, KALLQVIST J, NILSSON J O, et al. σ-phase precipitation in stabilized austenitic stainless steels[J]. Acta Materialia,2000, 48 (10) : 2473 –2481. |

| [15] | BADJI R, BOUABDALLAH M, BACROIX B, et al. Effect of solution treatment temperature on the precipitation kinetic of σ-phase in 2205 duplex stainless steel welds[J]. Materials Science and Engineering: A,2008, 496 (1-2) : 447 –454. |

| [16] | LIN D Y, LIU G L, CHANG T C, et al. Microstructure development in 24Cr-14Ni-2Mn stainless steel after aging under various nitrogen/air ratios[J]. Journal of Alloys and Compounds,2004, 377 (1-2) : 150 –154. |

| [17] | BRANDIS H, HEIMANN W, SCHMIDTMANN E. Effect of nitrogen on the precipitation behavior of steel X3CrNiMoNbN23-17[J]. TEW-Technische Berichte,1976, 2 (2) : 150 –166. |

| [18] | SMUK O, NENONEN P, HANNINEN H, et al. Microstructures of a powder metallurgy-hot-isostatically pressed super duplex stainless steel forming in industrial heat treatments[J]. Metallurgical and Materials Transactions A,2004, 35 (7) : 2103 –2109. |

| [19] | 王永强. 核电站主管道不锈钢中σ相析出及对力学、点蚀性能的影响[D]. 北京:北京科技大学, 2013. |

| [20] | WONG K W, SHEKC H, ZHANG W, et al. σ phase dissolution in duplex stainless steel at elevated temperature studied by thermal analysis[J]. Materials Letter,2008, 62 (24) : 3991 –3994. |

| [21] | WANG Y Q, HAN J, YANG B, et al. Strengthening of σ phase in a Fe20Cr9Ni cast austenite stainless steel[J]. Materials Characterization,2013, 84 : 120 –125. |

| [22] | MAGNABOSCO R. Kinetics of sigma phase formation in a duplex stainless steel[J]. Materials Research,2009, 12 (3) : 321 –327. |

| [23] | SOUZA C Jr, ABREU H, TAVARES S, et al. The σ phase formation in annealed UNS S31803 duplex stainless steel: texture aspects[J]. Materials Characterization,2008, 59 (9) : 1301 –1306. |

| [24] | ELMER J W, PALMER T A, SPECHT E D. Direct observations of sigma phase formation in duplex stainless steels using in-situ synchrotron X-ray diffraction[J]. Metallurgical and Materials Transactions A,2007, 38 (3) : 464 –475. |

| [25] | NILSSON J O. Super duplex stainless steels[J]. Materials Science and Technology,1992, 8 (8) : 685 –700. |

2016, Vol. 44

2016, Vol. 44