文章信息

- 乔瑞芳, 毕洪运, 陈玉喜

- QIAO Rui-fang, BI Hong-yun, CHEN Yu-xi

- Ti,Nb和W复合强化超纯铁素体不锈钢的高温析出行为

- Precipitation Behavior of (Ti, Nb, W)-modified Ferritic Stainless Steel During High-temperature Aging

- 材料工程, 2016, 44(5): 22-28

- Journal of Materials Engineering, 2016, 44(5): 22-28.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.05.004

-

文章历史

- 收稿日期: 2015-01-21

- 修订日期: 2016-03-05

2. 宝钢集团有限公司 汽车用钢开发与应用技术国家重点实验室, 上海 200431

2. State Key Laboratory of Development and Application Technology of Automotive Steel, Baosteel Group Limited Company, Shanghai 200431, China

为应对全球气候变暖和环境污染等问题,提高汽车的燃油率和净化排放尾气越来越受到各国政府与汽车制造厂商的广泛重视。为达到汽车尾气排放和轻量化的要求,用于制造汽车尾气排气系统的材料必须具备优良的耐腐蚀和抗氧化性能、高的抗热疲劳性能以及优良的可加工性能等[1, 2]。汽车尾气排放系统主要由(从靠近发动机端开始)排气歧管、前管、柔性管、转换器、中管、消声器及尾管等组成,其中,排气歧管等高温端所用材料的工作条件尤其苛刻,要求具备优良的综合性能。与奥氏体不锈钢和双相不锈钢相比,铁素体不锈钢冷加工硬化倾向较低[3],并具有省Ni、强度高[4]、抗点蚀和晶间腐蚀能力强、抗氧化性能好、可加工性能优良的特性[5, 6];同时,超低C,N含量的超纯铁素体不锈钢的真空冶炼工艺技术获得了突破[7],其成型性也得到很大的改善,因此,超纯铁素体不锈钢渐渐取代奥氏体不锈钢等材料应用于制造汽车的尾气排气系统。

为满足汽车排放系统中靠近发动机的排气歧管等高温端部件对材料的苛刻要求,铁素体不锈钢的合金化是重要方法,目前主要的添加元素包括Cr[8, 9],Ti,Nb[10],Mo[11, 12]等。Cr的主要作用是在不锈钢表面形成一层致密的Cr2O3保护膜,阻止氧化的进一步进行。Ti可以细化晶粒,同时,Ti的添加可导致析出相Ti(C,N)的形成,抑制因贫Cr而引起的晶间腐蚀。研究表明,Ti的添加量与C,N总量满足一定比例时可以获得良好的耐蚀性和力学性能。Nb的添加则可以通过固溶强化或析出相强化的方式提高铁素体不锈钢的高温强度[1, 13, 14, 15]。Mo的添加可以通过固溶强化提高铁素体不锈钢的高温强度和热稳定性[8],同时,还可提高不锈钢在含有Cl-环境中的耐点蚀能力和加工性能[3]。此外,Ti和Nb同时加入不但可提高铁素体不锈钢的高温强度,而且其抗氧化能力也高于Ti单稳定的铁素体不锈钢[16]。随着汽车涡轮增压设计及未来国六排放标准的推出,排气系统高温端使用温度将达到1000℃甚至更高,原有的合金设计难以满足高温强度的使用要求,包括Nb,Ti复合强化及Nb,Ti,Mo复合强化的铁素体不锈钢,其使用温度均难以超过980℃。已有的研究表明,W作为合金化元素添加到铁素体不锈钢中可以提高其高温强度[17],目前包括日本新日铁、韩国浦项制铁、中国宝钢等都在开展相关W合金化的研究,但W在铁素体不锈钢中的存在形式、作用机理,以及Ti,Nb和W之间的相互作用还未了解清楚,尤其是高温工作状态下,含Ti,Nb和W的铁素体不锈钢的析出行为及析出相组织结构的演变,将直接影响不锈钢的高温使用性能;因此,本工作系统研究了Ti,Nb和W复合强化的超纯铁素体不锈钢的时效硬化及析出行为,并探讨了其强化机理。

1 实验材料与方法实验材料为00Cr18NbTiW超纯铁素体不锈钢,其化学成分(质量分数/%)为:C,N ≤0.01,Cr 18.40,Ti 0.21,Nb 0.45,W 1.45,Mn 0.90,Si 0.30,其余为Fe。材料经过真空熔炼并铸成150kg的铸锭,在1100℃保温2h后锻造并热轧成厚度为4mm的薄板。

薄板经1080℃保温30min固溶处理后水淬,然后分别在箱式电阻炉中于550,600℃和700℃保温不同时间(0~80h)进行时效处理,随后空冷到室温。采用载荷为4.9N的401MVA维氏显微硬度计测量试样的硬度,并利用Instron 3369拉伸试验机测试其拉伸性能。

将不同温度和时间时效后的试样进行机械抛光,用氯化铁盐酸溶液(5g FeCl3+50mL HCl+100mL H2O)进行腐蚀,随后利用配备EDAX 能谱仪的S4800 场发射扫描电子显微镜(SEM)观察试样的微观组织结构以及元素分布。透射电子显微镜(TEM)样品的制备过程如下:首先线切割成厚度为0.5mm左右的薄片,进一步打磨到100μm左右,冲孔成直径为3mm的试样,然后在电解双喷仪上腐蚀减薄直至穿孔。电解腐蚀液采用10%(体积分数)的高氯酸酒精混合溶液。TEM观察在JEM 2100高分辨透射电子显微镜下进行。

2 实验结果与讨论 2.1 力学性能测试Ti,Nb和W复合强化超纯铁素体不锈钢在550,600℃和700℃时效不同时间后的硬度变化,如图 1所示。可以看出,材料在3种温度下时效处理后,其维氏显微硬度为160~200HV,符合铁素体的硬度范围。3种温度下,随时效时间延长,硬度值均先上升,达到峰值后开始下降。相同时效时间时,600℃的时效硬度明显高于700℃,并在时效40h时出现峰值,分别为198.3HV和180.0HV。材料在550℃保温50h时硬度出现峰值,为200.1HV,与600℃时的峰值硬度基本一致。达到峰值硬度之后,随保温时间的延长硬度逐渐下降。550℃时效时硬度的变化较600℃时效更加缓慢。将材料在550,600℃和700℃时效的试样分别标记为T550,T600 和T700。

|

图1 Ti,Nb和W复合强化超纯铁素体不锈钢550,600℃和700℃时效时硬度随时间的变化曲线 Fig.1 Hardness evolution of (Ti,Nb,W)-modified ferritic stainless steel with aging time at 550,600℃ and 700℃ |

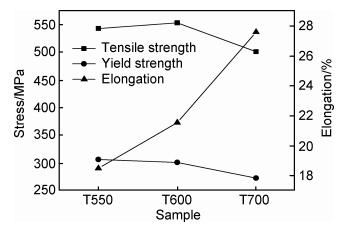

图 2为T550,T600和T700 3种试样在室温条件下的抗拉强度、屈服强度和断裂伸长率。可以看出,T550和T600的屈服强度与抗拉强度都比较接近,且均明显高于T700,与硬度值的测试结果相符。T550,T600 和T700的屈服强度/抗拉强度分别为306.7/542.7,301.3/553.2MPa和273.0/501.2MPa。T600的屈服强度稍低于T550,但抗拉强度则高于T550。然而,T550的断裂伸长率只有18.5%,低于T600(21.6%)和T700(27.6%)。随着时效温度的提高,材料在峰时效时的抗拉强度先升高后降低,600℃时效40h后材料获得最大值。此外,3种试样的应力-应变曲线为连续过渡型,没有明显的物理屈服平台出现,符合铁素体的应力-应变特征。

|

图2 T550,T600 和T700 室温条件下的抗拉强度、屈服强度和断裂伸长率 Fig.2 Tensile strength,yield strength and elongation of T550,T600 and T700 at room temperature |

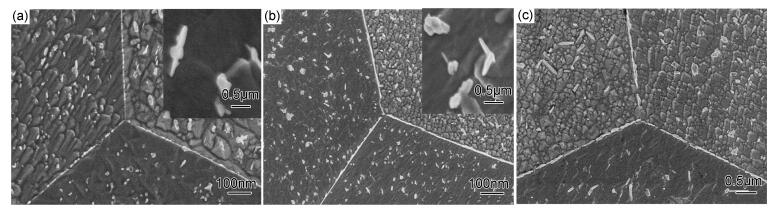

图 3(a),(b),(c)分别为T550,T600 和T700 3种试样三叉晶界处的SEM图。由图 3(a)可以看出,550℃时效处理50h后,在材料的晶界及晶粒内部出现了纳米级析出相。相对于晶粒内部,在晶界区域析出相的数量更多,呈断续状分布。图 3(a),(b)右上角插入的是高倍SEM图,可以看到,纳米级的析出相主要呈两种形貌,一种为不规则的颗粒状,另一种是长条状。600℃时效40h后(图 3(b)),晶粒内部及晶界区域析出相的数量明显增加,体积分数增大,且尺寸也稍有增加,分布更加弥散。晶界区域的析出相呈现近乎连续分布。图 3(a),(b)插入的放大SEM像表明,析出相仍然呈现不规则颗粒状和长条状两种形态。当时效温度提高到700℃且时效40h后,由图 3(c)可以看出,两种形态析出相的尺寸都明显增大,颗粒状析出相尺寸达到200nm之上,而长条状析出相的长度达到亚微米级;同时,不规则颗粒状析出相的数量明显减少,而长条状析出相的数量超过颗粒状析出相的数量。但其总的析出相数量较T550和T600有所减少,晶界区域析出相粗化之后呈断续状分布。

|

图3 样品晶界区域的SEM像及高倍析出相形貌 (a)T550;(b)T600;(c)T700 Fig.3 SEM images of boundary region and precipitated phases with high magnification of samples (a)T550;(b)T600;(c)T700 |

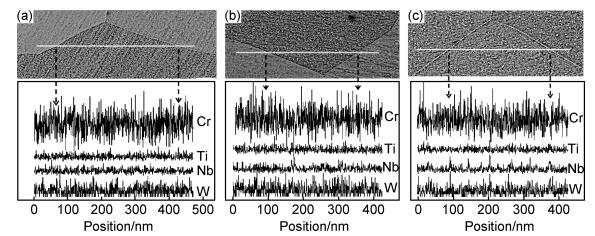

为研究Cr,Ti,Nb和W在材料内部的分布状态,对T550,T600 和T700进行了晶内及晶界区域的能量色散X光谱(EDS)线扫描分析,分别如图 4(a),(b),(c)所示。由图 4(a),(b)可以看出,T550和T600试样中,Cr,Ti,Nb和W 4种元素在晶粒内部及晶界区域的分布未见差别,这说明4种元素在低于或等于600℃时效析出时,其在材料内部的分布比较均匀,没有明显的晶界元素偏析现象;但700℃时效40h后(图 4(c)),Nb和W在晶界区域出现了明显的分布峰,说明这两种元素倾向于在晶界区域分布;同时,在晶粒内部也同样存在两种元素的分布峰。更重要的是,Nb和W的元素分布峰一一对应,说明这两种元素在材料中的存在位置相同,相伴而析出;而Ti和Cr元素在晶内与晶界区域的分布则未见差别,与T550和T600试样相同。

|

图4 样品跨越晶界的EDS线扫描图像及对应的Cr,Ti,Nb和W的分布图 (a)T550;(b)T600;(c)T700 Fig.4 EDS line scanning images and corresponding element distributions of Cr,Ti,Nb and W (a)T550;(b)T600;(c)T700 |

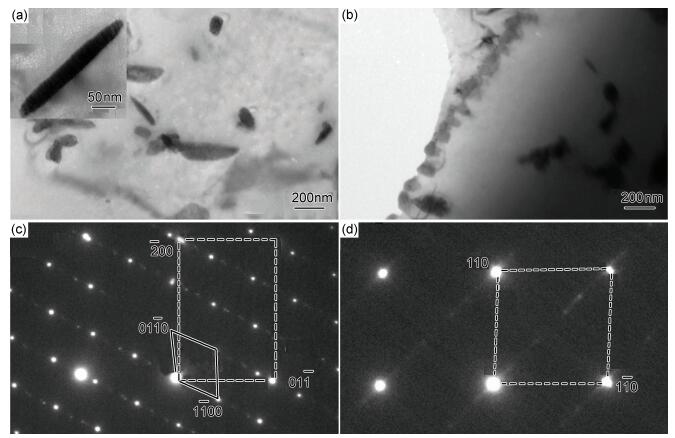

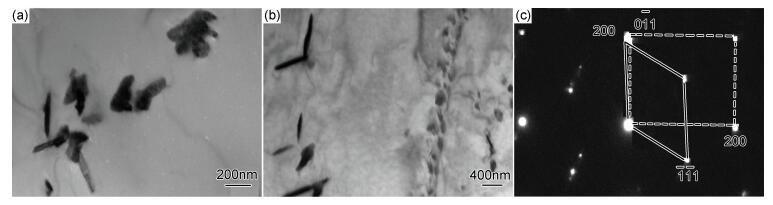

为进一步研究析出相的微观结构及组成,利用透射电子显微镜对材料进行了分析和表征。图 5(a),(b)分别是T550样品晶内和晶界区域析出相的TEM像。可以看出,在铁素体晶粒内部主要分布着两种形貌的析出相,一种呈长条状,另一种呈不规则颗粒状,且颗粒状析出相数量远大于长条状析出相,这与SEM的观察结果相符。图 5(a)左上角插入的是高倍长条状析出相的TEM像,可以看到在长条状析出相内部存在众多的条纹状衬度,且与长轴方向几乎垂直。在晶界区域,主要分布着颗粒状析出相。图 5(c)为长条状析出相和铁素体基体的复合电子衍射谱。考虑到材料中各种可能存在的析出相,如TiC,NbC,W6C,α-W以及Laves相Fe2Nb和Fe2W等,经过标定,这种长条状析出相与Laves相Fe2Nb和Fe2W非常相符。Fe2Nb 和Fe2W的晶体结构同属六角C14型,空间群同为P63/mmc,且二者的晶格常数差只有1.8%,因此二者很容易形成相互固溶的Fe2(Nb,W)相;此外,图 4(c)的EDS线扫描分析表明,Nb和W在材料中倾向于相伴析出,因此,这种长条状析出相可确定为Fe2(Nb,W),且与铁素体基体存在固定的晶体学取向关系,即[011]Fe//[0001]Fe2(Nb,W)和(200)Fe //(01

|

图5 T550样品晶粒内部和晶界区域析出相的TEM像 (a)晶粒内部析出相及左上角插入的放大的长条状析出相的形貌;(b)晶界区域析出相;(c)长条状析出相电子衍射谱;(d)不规则颗粒状析出相与铁素体基体的复合电子衍射谱 Fig.5 TEM images of T550 showing precipitated phases inside grain and grain boundary (a)morphology of the precipitated phases,inset in upper left corner is enlarged TEM image of the strip-like precipitate;(b)grain boundary precipitated phases;(c)combined electron diffraction pattern of strip-like precipitated phases and Fe matrix;(d)combined electron diffraction pattern of precipitated phases with irregular shape and Fe matrix |

图 6(a),(b)分别是T600样品的晶粒内部与晶界区域的TEM像。600℃时效40h之后,两种析出相的尺寸稍有增加,且长条状析出相的数量增多,并趋向于在晶界附近析出。图 6(c)为颗粒状析出相和铁素体基体的复合电子衍射谱,经过标定,析出相的衍射谱是合金型碳化物(Ti,Nb)C的〈011〉晶带轴。TiC与NbC的晶体结构相同,都为NaCl型B1结构,空间群同为Fm3m,两者的晶格常数之差仅为2.7%,且Ti和Nb也同为强碳化物形成元素[18],因此两者容易相互固溶形成合金型碳化物,以往的研究中曾在铁素体不锈钢中观察到此种合金型碳化物[19]。(Ti,Nb)C和铁素体基体存在固定的晶体学取向关系:[001]Fe//[011](Ti,Nb)C和(0

|

图6 T600样品晶粒内部和晶界区域析出相的TEM像 (a)晶粒内部析出相;(b)晶界区域析出相;(c)不规则颗粒状析出相与铁素体基体的复合电子衍射谱 Fig.6 TEM images of T600 showing precipitates inside grain and grain boundaries (a)TEM image of precipitates inside grains;(b)TEM image of precipitates in grain boundary region;(c)combined electron diffraction pattern of precipitate with irregular shape and Fe matrix |

在600℃时效处理40h后,这种不规则颗粒状的(Ti,Nb)C析出相转变为稳定相结构,而在550℃时效处理50h时,(Ti,Nb)C呈早期过渡相结构。

700℃时效40h后,析出相的尺寸和形貌发生了较大变化,如图 7所示。TEM观察发现,T700样品中析出相总量较T550和T600样品中明显减少,同时,析出相尺寸明显增大。图 7(a),(b)分别是T700样品在晶粒内部及晶界区域的TEM像,无论是晶内还是晶界区域,长条状Fe2(Nb,W)的数量明显增加,其长度达到亚微米甚至微米级,这与SEM(图 3(c))和EDS线扫描的分析结果(图 4(c))相一致。上述结果表明,材料在较低温度时效时,Ti和Nb倾向于以弥散分布的碳化物的形式析出;而在较高时效温度范围(≥700℃),Nb和W则倾向于以Laves相Fe2(Nb,W)的形式同时析出。以往的研究表明[15],在添加Nb或同时添加Ti与Nb的铁素体不锈钢中,析出相主要为细小弥散的Ti或Nb的碳化物或氮化物以及Laves相Fe2Nb;而在添加了W之后,W主要以Fe2(Nb,W)的形式析出,未观察到W的碳化物。

|

图7 T700样品晶粒内部(a)和晶界区域(b)析出相的TEM像 Fig.7 TEM images of T700 showing precipitated phases inside grain (a) and grain boundaries (b) |

在T550,T600 和T700 3种样品中均未发现D84型结构的Cr23C6碳化物的析出现象,EDS线扫描分析也未发现Cr的明显的分布峰,而Cr23C6型碳化物是高Cr铁素体不锈钢中最常见的时效析出相。这说明含Cr的铁素体不锈钢在添加了强碳化物形成元素Ti,Nb和W之后,可以抑制Cr23C6的析出,使得Cr以固溶形式存在于铁素体基体中,这是因为3种元素的碳化物形成能力均高于Cr[18]。Ti,Nb和W的添加在一定程度上可抑制因贫Cr而导致的铁素体不锈钢的晶间腐蚀。

Ti,Nb和W复合强化超纯铁素体不锈钢的力学性能研究表明,600℃时效40h后T600样品具有最佳的综合性能,这是由于其中的颗粒状 (Ti,Nb)C和长条状Fe2(Nb,W)析出相均为纳米尺寸,呈弥散分布。这两种析出相与铁素体基体均存在固定的晶体学取向关系,即两相界面呈共格或半共格状态,可以有效地强化铁素体基体。此外,T600析出相的体积分数较T550高;因此其力学性能高于T550。而当时效温度提高到700℃后,析出相体积分数减少,且尺寸达到亚微米甚至微米级,从而显著降低了材料的力学性能。

3 结论(1)Ti,Nb和W复合强化的超纯铁素体不锈钢在600℃时效40h后达到峰时效状态,其力学性能也达到最佳值,屈服强度/抗拉强度为301.3/553.2MPa。

(2)材料中存在弥散分布的两种纳米级析出相,一种是呈不规则颗粒状的(Ti,Nb)C,另一种是呈长条状的Laves相Fe2(Nb,W)。这两种析出相与铁素体基体均存在固定的晶体学取向关系。时效温度为550℃时峰时效时间为50h,两种析出相为纳米尺寸且呈弥散分布,但析出相体积分数小于600℃峰时效的样品。当时效温度提高到700℃后,峰时效状态的材料中析出相总量减少,尺寸达到亚微米和微米级,且析出相主要是长条状的Fe2(Nb,W)相。随时效温度提高,析出相由颗粒状(Ti,Nb)C型碳化物逐渐转变为长条状Laves相Fe2(Nb,W)。

| [1] | FUJITA N, OHMURA K, KIKUCHI M, et al. Effect of Nb on high-temperature properties for ferritic stainless steel[J]. Scripta Mater,1996, 35 (6) : 705 –710. |

| [2] | 罗永赞. 铁素体不锈钢的进展[J]. 材料开发与应用,1996, 11 (2) : 41 –48. LUO Yong-zan. Development of ferritic stainless steels[J]. Development and Application of Materials,1996, 11 (2) : 41 –48. |

| [3] | 毕洪运, 李鑫, 欧响波, 等. 汽车尾气排放系统低温端用铁素体不锈钢开发[J]. 宝钢技术,2007 (4) : 1 –4. BI Hong-yun, LI Xin, OU Xiang-bo, et al. Development of ferritic stainless steel for low temperature parts[J]. Baosteel Technology,2007 (4) : 1 –4. |

| [4] | 邵泽斌, 陈海涛, 郎宇平, 等. 热加工对430铁素体不锈钢"金粉"现象的影响[J]. 材料工程,2013 (3) : 61 –66. SHAO Ze-bin, CHEN Hai-tao, LANG Yu-ping, et al. Effects of thermal processing on the "gold dust" defect of 430 ferritic stainless steel[J]. Journal of Materials Engineering,2013 (3) : 61 –66. |

| [5] | 张海, 江海涛, 殷安民, 等. 00Cr12Ti铁素体不锈钢耐点蚀性能研究[J]. 热加工工艺,2009, 38 (20) : 31 –34. ZHANG Hai, JIANG Hai-tao, YIN An-min, et al. Investigation on pitting corrosion-resistant of 00Cr12Ti ferrite stainless steel[J]. Hot Working Technology,2009, 38 (20) : 31 –34. |

| [6] | HUNTZ A M, RECKMANNA A, HAUT C, et al. Oxidation of AISI 304 and AISI 439 stainless steels[J]. Materials Science and Engineering: A,2007, 447 (1-2) : 266 –276. |

| [7] | 李晓波. 国内铁素体不锈钢的最新发展[J]. 铸造设备研究,2006 (4) : 52 –54. LI Xiao-bo. Latest progress of 400 series ferritic stainless steels in China[J]. Research Studies on Foundry Equipment,2006 (4) : 52 –54. |

| [8] | OKU M, NAKAMURA S, HIRAMATSU N, et al. New heat-resistant stainless steel used for exhaust manifold in motor vehicles[J]. Stainless Steel,1999, 1 (1) : 105 –112. |

| [9] | FUJITA N, FUKUMURA K, YAMAMOTO A. Changes of microstructures and high temperature properties during high temperature service of niobium added ferritic stainless steels[J]. Materials Science and Engineering: A,2003, 351 (1-2) : 272 –281. |

| [10] | MIYAZAKI A, TAKAO K, FURUKIMI O. Effect of Nb on the proof strength of ferritic stainless steels at elevated temperatures[J]. Journal of Iron and Steel Research International,2002, 42 (8) : 916 –920. |

| [11] | 周灿旭, 朱力, 丁毅, 等. 中温热处理对铁素体不锈钢显微组织和抗拉强度的影响[J]. 材料导报,2009, 23 (Suppl 1) : 492 –495. ZHOU Can-xu, ZHU Li, DING Yi, et al. Effect of middle-temperature heat-treatment on microstructure and tensile strength of ferritic stainless steels[J]. Materials Review,2009, 23 (Suppl 1) : 492 –495. |

| [12] | 国旭明, 柳春恕, 袁进伟. 铁素体不锈钢TIG焊接头组织与性能研究[J]. 航空材料学报,2011, 31 (3) : 56 –59. GUO Xu-ming, LIU Chun-shu, YUAN Jin-wei. Microstructure and mechanical properties of TIG welded-joint of ferritic stainless steel[J]. Journal of Aeronautical Materials,2011, 31 (3) : 56 –59. |

| [13] | SIM G M, AHN J C, HONG S C, et al. Effect of Nb precipitate coarsening on the high temperature strength in Nb containing ferritic stainless steels[J]. Materials Science and Engineering: A,2005, 396 (1-2) : 159 –165. |

| [14] | 胡春燕, 刘新灵, 陶春虎. 时效温度对0Cr17Ni4Cu4Nb钢组织及力学性能的影响[J]. 材料工程,2014 (11) : 73 –78. HU Chun-yan, LIU Xin-ling, TAO Chun-hu. Effect of aging temperature on microstructure and mechanical properties of steels 0Cr17Ni4Cu4Nb[J]. Journal of Materials Engineering,2014 (11) : 73 –78. |

| [15] | YAN H T, BI H Y, LI X, et al. Precipitation and mechanical properties of Nb-modified ferritic stainless steel during isothermal aging[J]. Materials Characterization,2009, 60 (3) : 204 –209. |

| [16] | 朱双春, 王宝森, 许轲. 汽车排气管用铁素体不锈钢的性能发展[J]. 金属加工,2009 (12) : 33 –35. ZHU Shuang-chun, WANG Bao-sen, XU Ke. Development of ferritic stainless steel performance for automobile exhaust pipe[J]. Metal Working,2009 (12) : 33 –35. |

| [17] | KAJIMURA H. Application of heat resistant stainless steels to exhaust components of automobile[J]. Bulletin of the Iron Steel Institute of Japan,2006, 11 : 67 –73. |

| [18] | 陆世英. [J]. 不锈钢概论,2007 : 60 –67. |

| [19] | 谌炎松, 胡汪洋, 李腾飞. 中高温时效处理对Cr21铁素体不锈钢组织和性能的影响[J]. 上海金属,2012, 34 (2) : 4 –8. CHEN Yan-song, HU Wang-yang, LI Teng-fei. Effect of medium high temperature aging treatment on microstructure and properties of Cr21 ferritic stainless steels[J]. Shanghai Metals,2012, 34 (2) : 4 –8. |

2016, Vol. 44

2016, Vol. 44