文章信息

- 贺建超, 高进, 邓东, 万发荣

- HE Jian-chao, GAO Jin, DENG Dong, WAN Fa-rong

- 辐照过程中He对ODS合金中氧化物的影响

- Effect of Helium on Oxides in ODS Alloy During Ion Irradiation

- 材料工程, 2016, 44(4): 89-93

- Journal of Materials Engineering, 2016, 44(4): 89-93.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.04.015

-

文章历史

- 收稿日期: 2014-02-17

- 修订日期: 2014-09-14

2. 北京科技大学 材料科学与工程学院, 北京 100083;

3. 环境保护部 核与辐射安全中心, 北京 100082

2. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China;

3. Nuclear and Radiation Safety Center, Ministry of Environmental Protection, Beijing 100082, China

铁素体氧化物弥散强化(ODS)材料以其良好的高温力学性能和优异的抗辐照性能,成为未来聚变堆结构材料的备选材料之一[1, 2, 3]。ODS材料通常是通过粉末机械合金化,再经过热等静压或热挤压制备而成[4, 5]。弥散在基体中的高密度纳米氧化物颗粒能够在1000℃以上保持稳定状态,其主要组成为Y和Ti的氧化物,大小在2~50nm之间[6]。弥散分布的氧化物不仅钉扎位错,阻碍位错攀移提高材料的高温强度,而且由氧化物颗粒增加的界面可作为缺陷陷阱吸附辐照过程中产生的缺陷,诸如间隙原子、空位,提高材料的抗辐照性能。在有He环境中,细小的氧化物颗粒捕获He原子,阻碍He向晶界偏聚,从而降低了He在晶界的浓度以及He泡在晶界的有效危害尺寸[7]。因此,氧化物颗粒对提高材料的使用性能起着很重要的作用。

目前,已经开展了一些ODS材料辐照损伤的研究,主要集中在氧化物颗粒的表征[8, 9]、稳定性[10, 11]、ODS材料在辐照过程中微观形貌的变化[12, 13],包括辐照产生的空洞、位错等微观缺陷与辐照计量、温度等条件的关系。部分研究学者还采用He离子对ODS材料进行辐照,研究He对ODS材料的作用,但是研究主要集中在He对ODS材料辐照肿胀的贡献作用,而忽略了在有He环境中纳米氧化物颗粒的稳定性,而且以往的研究手段有限,主要采用透射电镜研究氧化物颗粒,这些氧化物颗粒通常较大,达到几十纳米。本工作提前在ODS注入He,然后在高温下对其进行辐照,采用三维原子探针(APT)研究小于5nm的氧化物颗粒在有He环境中的辐照稳定性,包括氧化物尺寸、密度和成分在辐照前后的变化情况。

1 实验材料及方法 1.1 实验材料实验样品为14YWT铁素体弥散强化材料,由美国橡树岭国家实验室提供,主要成分为Fe-14Cr-3W-0.4Ti-0.25Y2O3(质量分数/%,下同)。将金属粉末和Y2O3粉末进行机械合金化处理,在1150℃热等静压成型,然后经1000℃/1h退火。样品的详细制备过程详见文献[14]。

1.2 辐照实验将14YWT预先注入0.2%浓度的He。为能够得到距样品表面500~700nm之间平整的He分布,采取两次不同能量注入He。第一次注入的能量为270keV,第二次注入的能量为200keV。注入温度为室温。He注入实验在密西根大学完成。

预先注入He的14YWT样品,随后经Ni2+离子辐照,辐照能量为5MeV,温度为600℃,辐照计量为100dpa(在试样分析区域)。辐照过程中,采用电阻丝和液氮联合控温,使辐照温度的误差小于±10℃。Ni2+离子辐照实验在美国西北太平洋国家实验完成。

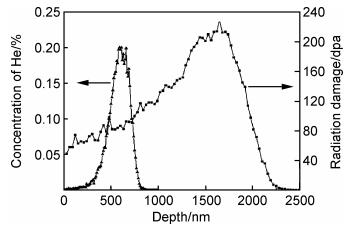

通过SRIM软件在KP模式计算[15]辐照损伤量(dpa)和He在样品中沿厚度方向的浓度分布,选取距离表面500~700nm之间为分析区域,如图 1所示。

|

图 1 辐照损伤和He浓度随深度的变化 Fig. 1 Radiation damage and concentration of He as a function of depth |

使用离子减薄仪对FIB制备的样品进行表面清洁,尽量减少残留在表面的Ga离子。使用具有球差校正功能的透射电镜(TEM)分析样品的组织形貌。

通过带有场离子显微镜(FIM)功能的三维原子探针(LEAP 4000XHR),在电压模式收集数据,采集温度为55K,脉冲频率为200kHz,脉冲分数为0.2。通过APT分析软件对采集到的数据进行重构与分析。采用最大分离方法[16, 17]确定纳米氧化物颗粒的成分、大小以及密度。本工作中最大分离距离Dmax为0.66nm,每个氧化物颗粒包含不少于8个原子。选取分析氧化物的离子分别为 Ti,TiO,Y,YO。等浓度表面法用于分析纳米氧化物与基体的界面以及各个元素在纳米氧化物内的浓度分布。采用三维原子探针研究小于5nm的氧化物颗粒在辐照前后的成分变化。

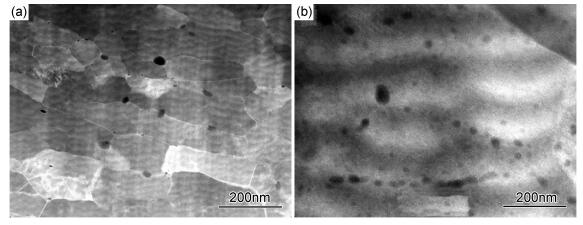

2 结果与讨论图 2为辐照前14YWT样品的微观结构。可知,14YWT的晶粒在200~400nm之间(图 2(a))。图 2(b)中黑色的点状物为氧化物弥散相,高密度的纳米级氧化物分布在晶粒中。氧化物颗粒大小在2~50nm之间。小于10nm的氧化物颗粒,其密度高于0.5×1023个/m-3,是影响ODS材料性能的主要因素之一。

|

图 2 辐照前14YWT的微观组织 (a)晶粒结构;(b)纳米氧化物颗粒 Fig. 2 Microstructures of 14YWT before irradiation (a)grain structure;(b)nano-scale oxides particle |

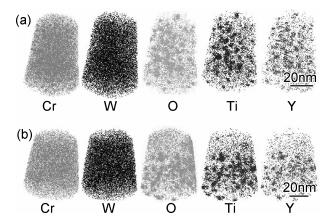

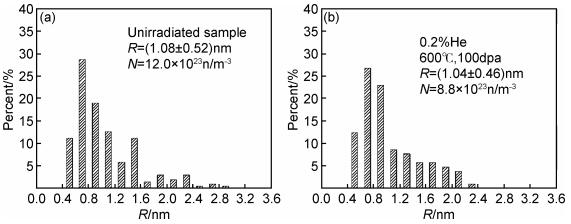

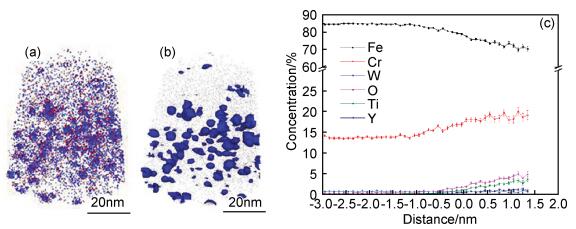

图 3(a)是由APT重构的Cr,W,O,Y,Ti元素在未辐照的14YWT中的3D原子分布图。Ti,Y和O元素在同一区域富集形成O-Ti-Y纳米氧化物颗粒。经辐照后Cr,O,Y,Ti元素的原子三维空间分布无明显变化,如图 3(b)所示,氧化物颗粒主要成分还是由Ti,Y,O组成。采用最大分离法对比辐照与未辐照氧化物颗粒中Ti,Y,O元素间的含量,如表 2所示,未辐照的氧化物颗粒中Y∶Ti=0.43,(Y+Ti)∶O=1.35,辐照前氧化物颗粒的大小R和密度N分别为(1.08±0.52)nm,12.0×1023个/m-3。研究人员采用APT还研究了14YWT[18],12YWT[19, 20],MA957[21, 22]钢中氧化物颗粒中的Y与Ti之比,其结果都小于1,分别为0.1~0.32,0.24~0.63,0.38~0.46,相应的(Y+Ti)与O之比分别为1.0~1.14,1.27~1.42,0.63~1.2。本实验得到的结果基本与其一致。辐照后的氧化物颗粒中Y∶Ti=0.46,(Y+Ti)∶O=1.32,说明氧化物颗粒在成分上无明显变化。辐照后氧化物颗粒的大小R和密度N分别为(1.04±0.46)nm,8.8×1023个/m-3,如图 4所示,氧化物颗粒大小的分布最大峰值都出现在R=0.8nm左右。密度上的差异是由于氧化物颗粒在样品中分布不均匀引起的。

|

图 3 Cr,W,O,Ti,Y三维原子分布图 (a)未辐照;(b)辐照 Fig. 3 3D atom distribution of Cr,W,O,Ti and Y(a)unirradiated;(b)irradiated |

| Nano-scale oxide | Fe | Cr | W | O | Y | Ti |

| Unirradiated | 55.7 | 20.5 | 0.5 | 10.2 | 3.6 | 8.4 |

| Irradiated | 58.5 | 17.1 | 0.4 | 10.1 | 4.2 | 9.1 |

|

图 4 氧化物颗粒尺寸分布状态 (a)未辐照;(b)辐照 Fig. 4 Size distribution of nano-scale oxides (a)unirradiated;(b)irradiated |

通过等浓度面方法以及其对应的浓度梯度方法研究组成氧化物颗粒的成分从界面到内部的变化情况,以及在氧化物颗粒周围的偏析情况。图 5(a)为未辐照样品中利用APT得到的Y-Ti-O氧化物颗粒三维分布图,图 5(b)为选取1.0%Ti建立的等表面浓度三维图,并得到其对应元素浓度从界面到演化物颗粒内部的分布图(图 5(c))。可知Y,Ti,O元素从氧化物颗粒与基体的界面到内部单调递增。Ti在氧化物颗粒中的含量高于Y的含量。Cr浓度沿界面到晶粒内部增加,增加到一定值后Cr的浓度增加斜率降低,说明Cr在氧化物颗粒与基体的界面处偏析。Hirata等[23]通过HAADF-HRSTEM和高分辨模拟发现,特别细小的氧化物颗粒结构可能具有NaCl结构,在其周围存在Cr的偏析。Klimenkov等[24]采用EFTEM发现较大的氧化物颗粒周围也存在Cr的偏析现象,Cr形成偏析层厚度为1.0~1.5nm。Maquis等[22]认为氧化物周围富集的Cr层的厚度与氧化物颗粒大小有关,氧化物颗粒越大,周围富集的Cr的浓度越高。辐照后Cr,Y,Ti和 O从氧化物颗粒界面到内部的变化趋势与未辐照时无明显变化,如图 6所示。

|

图 5 未辐照试样的Y-Ti-O元素分布(a),氧化物颗粒三维分布图(b)和元素浓度曲线(c) Fig. 5 The Y-Ti-O distribution(a),3D distribution of oxide nanoclusters(b) and concentration profile(c) of unirradiated sample |

|

图 6 辐照后样品的Y-Ti-O元素分布(a),氧化物颗粒三维分布图(b) 及元素浓度曲线(c) Fig. 6 The Y-Ti-O distribution(a),3D distribution of oxide nanoclusters(b) and concentration profile(c) of irradiated sample |

目前关于ODS材料中氧化物颗粒在辐照过程中是否稳定还未有定论。Hyde等[17]研究发现,ODS 材料中Ti-Y-O氧化物分别在300℃和500℃、经中子辐照达7dpa后仍然稳定。其他学者[25, 26, 27]发现,氧化物在650,500℃/100dpa辐照后其尺寸无明显变化。但是Allen等[28]研究了在500,600,700℃下,Ni2+离子辐照的9Cr-ODS材料,辐照计量高达150dpa,发现氧化物颗粒大尺寸略微变小,氧化物颗粒密度增加。Liu等[29]在200~380℃采用中子辐照ODS材料,辐照计量达20dpa,发现氧化物颗粒略微溶解。上述有关ODS材料中关于氧化物颗粒在辐照过程中稳定性的研究主要是通过TEM观察到的结果,但由于较小的氧化物颗粒(<5nm)在TEM样品会受到基体厚度的影响,TEM观察的氧化物颗粒尺寸大于5nm。本实验中,采用APT研究小于5nm的氧化物在辐照过程中演变,得到的结果可能与上述结论存在差异。Certain等[30]用APT系统地研究了ODS材料中氧化物在低温和高温经重离子辐照后的变化,其结果表明氧化物颗粒在高温辐照时相对低温较稳定,这与本实验得到的结果比较一致。ODS材料中纳米氧化物颗粒在辐照过程中的稳定性研究包含复杂的内容,其会受到成分、辐照温度、辐照速率、辐照计量,以及辐照过程中嬗变产物He等的影响。由于氧化物颗粒表面能够作为缺陷的陷阱捕获空位和间隙原子,在有H或He环境中捕获H或He离子,氧化物颗粒溶质元素与H或He结合,在氧化物颗粒周围形成较小的气泡,对氧化物颗粒的尺寸和成分产生影响。

3 结论(1)小于5nm的弥散分布的氧化物主要由Y和Ti的氧化物组成。

(2)氧化物颗粒的大小和成分在辐照前后未发生明显变化,说明14YWT中弥散的氧化物颗粒在600℃高温辐照过程中仍具有良好的稳定性。

| [1] | ZINKLE S J, WAS G S. Materials challenges in nuclear energy[J]. Acta Materials,2013,61(3):735-758. |

| [2] | ODETTE G R, ALINGER M J, WIRTH B D,et al. Recent developments in irradiation resistant steels[J]. Annual Review of Materials Research,2008,38:471-503. |

| [3] | 吕铮,刘春明. 抗辐照合金的发展与纳米结构ODS钢的抗辐照性能[J].材料与冶金学报,2012,11(1):48-52. LU Z, LIU C M. Development of radiation-resistant alloys and radiation tolerance of nano-structured ODS steels[J]. Journal of Materials and Metallurgy,2012,11(1):48-52. |

| [4] | 李明,周张健,廖璐,等. ODS铁素体钢中弥散氧化物的研究进展[J].材料导报:综述篇,2010,24(8):94-98. LI M, ZHOU Z J, LIAO L,et al. Research progress of dispersed oxides in ODS ferritic steels[J].Materials Review,2010,24(8):94-98. |

| [5] | UKAI S, FUJIWARA M. Perspective of ODS alloys application in nuclear environments[J].Journal of Nuclear Materials,2002,307(1):749-757. |

| [6] | WU Y, HANEY E M, CUNNINGHAM N J, et al. Transmission electron microscopy characterization of the nanofeatures in nanostructured ferritic alloy MA957[J].Acta Materialia,2012,60(8):3456-3468. |

| [7] | KLUEHR L,SHIGLEDECKER J P, SWINDEMAN R W, et al. Oxide dispersion-strengthened steels:a comparison of some commercial and experimental alloys[J]. Journal of Nuclear Materials,2005,341(2-3):103-114. |

| [8] | WILLIAMS C A, UNIFANTOWICZ P, BALUC N, et al. The formation and evolution of oxide particles in oxide-dispersion-strengthened ferritic steels during processing[J]. Acta Materialia,2013,61(6):2219-2235. |

| [9] | HSIUNGL L, FLUSS M J, KIMURA A. Structure of oxide nanoparticles in Fe-16Cr MA/ODS ferritic steel[J]. Materials Letters,2010,64(16):1782-1785. |

| [10] | PARISHC M, EDMONDSON P D, ZHANG Y. Direct observation of ion-irradiation-induced chemical mixing[J]. Journal of Nuclear Materials,2011,418(1-3):106-109. |

| [11] | LESCOATA M L, RIBISA J, GENTILS B. In situ TEM study of the stability of nano-oxides in ODS steels under ion-irradiation[J]. Journal of Nuclear Materials,2012,428(1-3):176-182. |

| [12] | KIM I S, HUNN J D, HASHIMOTO N. Defect and void evolution in oxide dispersion strengthened ferritic steels under 3.2MeV Fe ion irradiation with simultaneous helium injection[J]. Journal of Nuclear Materials,2000,280(3):264-274. |

| [13] | 胡本芙, 郭丽娜, 贾成厂,等.双束(He+/e-)辐照下氦对12Cr-ODS铁素体钢组织损伤影响研究[J].核动力工程,2011,32(3):48-51. HU B F, GUO L N, JIA C C,et al. Effect of He on 12Cr-ODS ferritic steel structural damage during(He++e-) dual-beam irradiation[J]. Nuclear Power Engineering, 2011,32(3):48-51. |

| [14] | HOELZER D T, BENTLEY J, SOKOLOV M A.Influence of particle dispersions on the high-temperature strength of ferritic alloys[J]. Journal of Nuclear Materials,2007,367:166-172. |

| [15] | STOLLER R E, TOLOCZKO M B, WAS G S,et al.On the use of SRIM for computing radiation damage exposure[J].Nuclear Instruments and Methods in Physics Research Section B,2013,310(11):75-80. |

| [16] | MILLER M K. Atom Probe Tomography[M]. New York:Springer,2000. |

| [17] | HYDE J M,MARQUIS E A, WILFORD K B,et al. A sensitivity analysis of the maximum separation method for the characterization of solute clusters[J]. Ultramicroscopy,2011,111(6):440-447. |

| [18] | MILLERMK,RUSSELL K F, HOELZER D T,et al. Characterization of precipitates in MA/ODS ferritic alloys[J]. Journal of Nuclear Materials,2006,351(1-5):261-268. |

| [19] | MILLER M K,KENIK E A, RUSSELL K F,et al. Atom probe tomography of nanoscale particles in ODS ferritic alloys[J]. Materials Science and Engineering:A,2003,353(1-2):140-145. |

| [20] | ALINGER M J,ODETTEG R, HOELZER D T,et al. On the role of alloy composition and processing parameters in nanocluster formation and dispersion strengthening in nanostuctured ferritic alloys[J]. Acta Materialia,2009,57(2):392-406. |

| [21] | MILLER M K, HOELZER D T,KENIK E A,et al. Nanometer scale precipitation in ferritic MA/ODS alloy MA957[J]. Journal of Nuclear Materials,2004,329-333(8):338-341. |

| [22] | MARQUIS E A. Core/shell structures of oxygen-rich nanofeatures in oxide-dispersion strengthened FeCr alloys[J]. Applied Physics Letters,2008,93(18):1904-1906. |

| [23] | HIRATA A, FUJITA T, WEN Y R,et al. Atomic structure of nanoclusters in oxide-dispersion-strengthened steels[J]. Nature Materials,2011,10(12):923-926. |

| [24] | KLIMENKOV M,LINDAUR, MÖSLANG A,et al. New insights into the structure of ODS particles in the ODS-Euroferalloy[J]. Journal of Nuclear Materials,2009,386-388:553-556. |

| [25] | De CASTRO V, LOZANO P S, JENKINS M L. Stability of nanoparticles in an oxide dispersion strengthened alloy[J].Journal of Physics:Conference Series,2010,241(1):1-7. |

| [26] | KISHIMOTO H, KASADA R, HASHITOMI O. Stability of Y-Ti complex oxides in Fe-16Cr-0.1Ti ODS ferritic steel before and after heavy-ion irradiation[J]. Journal of Nuclear Materials,2009,386-388:533-536. |

| [27] | ROBERTSON C, PANIGRAHI B K, BALAJI S.Particle stability in model ODS steel irradiated up to 100dpa at 600℃:TEM and nano-indentation investigation[J].Journal of Nuclear Materials,2012,426(1-3):240-246. |

| [28] | ALLEN T R, GAN J, COLE J I, et al.Radiation response of a 9 chromium oxide dispersion strengthened steel to heavy ion irradiation[J]. Journal of Nuclear Materials,2008,375(1):26-37. |

| [29] | LIU C, YU C, HASHIMOTO N.Micro-structure and micro-hardness of ODS steels after ion irradiation[J].Journal of Nuclear Materials,2011,417(1-3):270-273. |

| [30] | CERTAIN A, KUCHIBHATLA S, SHUTTHANANDAN V. Radiation stability of nanoclusters in nano-structured oxide dispersion strengthened(ODS) steels[J]. Journal of Nuclear Materials,2013,434(1-3):311-321. |

2016, Vol. 44

2016, Vol. 44