文章信息

- 张晓云, 曹东, 陆峰, 刘建华

- ZHANG Xiao-yun, CAO Dong, LU Feng, LIU Jian-hua

- T700/5224复合材料在湿热环境和化学介质中的老化行为

- Aging Behavior of T700/5224 Composite in Hygrothermal Environment and Chemical Media

- 材料工程, 2016, 44(4): 82-88

- Journal of Materials Engineering, 2016, 44(4): 82-88.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.04.014

-

文章历史

- 收稿日期: 2015-03-17

- 修订日期: 2015-12-30

2. 广州金邦有色合金有限公司, 广州 511340;

3. 北京航空航天大学 材料科学与工程学院, 北京 100191

2. Guangzhou Jinbang Nonferrous Alloy Co., Ltd., Guangzhou 511340, China;

3. School of Materials Science & Engineering, Beihang University, Beijing 100191, China

碳纤维增强树脂基复合材料具有高的比强度、比刚度,突出的抗疲劳、耐腐蚀性,已经在航空、航天等领域得到广泛的应用,成为继铝、钢、钛之后迅速发展的四大航空结构材料之一。用它来替代金属材料制造飞机零部件,可以使飞机质量减少25%~50%,既可增加飞机的运载能力和提高机动性能,又可以减少燃油或推进剂的消耗。碳纤维增强树脂基复合材料在飞机上的应用已经从次承力结构扩大到承力结构上,如机翼、机身、直升机旋翼、桨毂、发动机机匣等[1]。尽管碳纤维增强树脂基复合材料具有优良的耐腐蚀性能,但由于飞机服役环境的变化,在飞机上使用的碳纤维增强树脂基复合材料也会受到高低温、潮湿、辐射等环境因素的影响,在一定的温度、湿度、紫外光等条件下就会发生腐蚀使其力学性能下降[2, 3, 4, 5, 6],其中湿热老化是碳纤维增强树脂基复合材料的主要腐蚀失效形式[7, 8, 9, 10]。同时,飞机服役过程中还常会接触到一些化学介质,如液压油、润滑油、航空煤油、清洗剂等。因此,湿热环境和化学介质可能引起碳纤维增强树脂基复合材料的老化,导致其产生化学变化或物理变化,造成纤维和树脂的界面开裂和力学性能的下降[11, 12, 13, 14]。T700/5224复合材料是高温固化改性环氧树脂基复合材料,具有优异的力学性能、耐热性能和抗疲劳性能,并且可以在120℃下长期工作,主要用来制造飞机的主承力结构。本工作主要研究了T700/5224复合材料在湿热环境和15#液压油、4010#合成航空润滑油、RP-3航空煤油和AHC-1清洗剂4种飞机上常用的化学介质中的老化行为,分析了T700/5224复合材料在湿热环境和4种化学介质中的力学性能和化学变化。

1 实验 1.1 实验材料实验中所使用的材料为单向铺层的T700/5224复合材料,是高温固化改性环氧树脂基复合材料,由北京航空材料研究院生产。试样保持原始的加工状态,使用金刚石砂轮片低速切割试样,切割表面平整没有毛刺。试样表面未作抛光处理,同时试样的边缘没有进行密封处理。

吸湿试样的尺寸为85mm×12.5mm×2mm;剪切试样的尺寸为20mm×6mm×2mm;弯曲试样的尺寸为85mm×12.5mm×2mm;开孔拉伸试样的尺寸为300mm×38mm×2mm;开孔压缩试样的尺寸为250mm×38mm×2mm。力学性能试样两端夹持部位按照标准粘贴加强片。

1.2 预处理将试样置于70℃的烘箱中进行烘干处理,成为工程干态,即试样的脱湿速率稳定在每天质量损失不大于0.02%。预处理后取出部分试样进行力学性能实验,得到初始的力学性能。

1.3 实验方法与条件每天测量吸湿试样的质量变化。使用METTLER TOLEDO 分析天平,精度为0.5mg。吸湿试样每组5个,通过测量质量的变化可以得到吸湿量。

式中:Mt为吸湿量,%;Wt为t时刻试样的质量,g;W0为原始试样的质量,g。

实验过程中定期取出部分试样测量弯曲性能和剪切性能。力学性能实验采用Instron力学性能试验机。剪切强度采用JC/T773—1982标准,弯曲强度采用GB/T3356—1999标准,开孔拉伸强度采用HB 6740—1993标准,开孔压缩强度采用HB 6741—1993标准。将试样从介质中取出后擦拭干净并立即进行力学性能测试。试样从取出到力学实验结束不超过30min。

1.4 实验环境和介质湿热老化在80℃-85%RH和80℃-100%RH的环境条件下进行,时间为45天(1080h)。4种飞机上常用的化学介质是15#液压油、4010#合成航空润滑油、RP-3航空煤油和AHC-1水基型清洗剂。在室温下将试样分别浸泡在4种介质中,浸泡时间均为45天。每天测量吸湿试样的质量变化,当进行到第5,10,20,30,45天时分别从介质中取出擦拭干净,并立即测量弯曲性能和剪切性能。

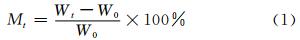

2 结果和讨论 2.1 T700/5224复合材料在湿热环境下的老化实验将吸湿量和实验时间的平方根作图可以得出吸湿率曲线。T700/5224复合材料在80℃-85%RH和80℃-100%RH的湿热环境下的吸湿量随时间的变化关系如图 1所示。在实验初始阶段,吸湿量曲线基本呈线形增长,经过一段时间后其增长速率变小,但在实验时间内并没有趋于水平,即达到平衡吸湿量。在相同的温度条件下,提高湿度有助于吸湿量的增加。80℃-85%RH实验1000h后的吸湿量为1.05%,80℃-100%RH实验1000h后的吸湿量为1.35%。

|

图 1 T700/5224复合材料吸湿量和老化时间的关系 Fig. 1 Absorption vs aging time of T700/5224 composite |

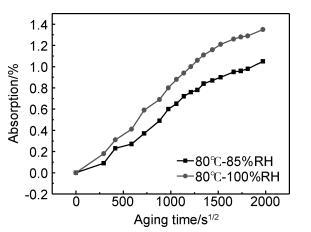

T700/5224复合材料在80℃-85%RH和80℃-100%RH环境条件下力学性能的变化曲线如图 2所示。由图 2(a)可知,T700/5224复合材料在湿热环境下实验不同时间后测得的剪切强度在85~95MPa之间,与T700/5224复合材料的原始剪切强度(92MPa)比较变化不大。其中,80℃-100%RH条件下的剪切强度随老化时间呈下降趋势,而80℃-85%RH条件下剪切强度在85~92MPa之间波动。剪切强度主要考察树脂基复合材料的界面性能,碳纤维本身吸湿量很小,在湿热作用下基本不发生变化,而树脂吸湿后会发生膨胀,从而使得纤维受轴向的拉伸应力,树脂受压缩应力,同时在纤维/树脂界面产生剪切湿应力,使得界面性能下降。研究表明,树脂基复合材料的湿应力主要与吸湿率有关,更大的吸湿率所引起的湿应力会给界面造成更大的破坏[12],因此当温度一定时,随着相对湿度的增加,进入树脂基复合材料内部的水分增加,对界面的影响增大。在相同温度下,相对湿度100%RH条件下剪切强度的下降幅度要比85%RH条件下明显。

|

图 2 湿热环境下T700/5224复合材料力学性能随老化时间的变化曲线(a)剪切强度;(b)弯曲强度;(c)开孔拉伸强度;(d)开孔压缩强度 Fig. 2 The change curves of mechanical properties of T700/5224 composite with aging time in hygrothermal environment (a)shear strength;(b)flexural strength;(c)open-hole tensile strength;(d)open-hole compressor strength |

由图 2(b)可知,在湿热老化过程中T700/5224复合材料弯曲强度变化较大。实验开始的5天内,弯曲强度下降较大,但是在随后的30天内变化不明显,35天后又发生了较大的下降。温度和湿度对复合材料性能的影响有两个方面:一方面,湿气的渗透破坏了树脂基体的化学键,当纤维受力后基体传递载荷作用降低,复合材料强度下降;另一方面,高温使材料中的树脂固化程度增加,有利于性能提高[9]。因此,两种作用的综合使材料弯曲性能出现起伏。实验初期,由于水分渗入,湿度的影响占主导作用,弯曲性能表现为下降;实验中期,随着树脂固化程度增加,湿度和温度的影响作用平衡,弯曲性能稳定;实验后期,随着水分的继续渗透和扩散,湿度的影响又占主导作用,弯曲性能再次下降。同时也可以看到在相同温度下,较高的湿度时力学性能下降较多,说明材料在吸收了较多水分的条件下,内部形成了很多缺陷,导致力学性能下降较快。

由图 2(c)可知,T700/5224复合材料在湿热老化过程中开孔拉伸强度在450~500MPa之间,相对于原始开孔拉伸强度(450MPa),经历湿热实验后开孔拉伸强度并没有降低。这是因为,虽然树脂在老化过程中性能会降低,但树脂基复合材料的拉伸强度主要由纤维承受的拉力的作用,树脂在这其中所起到的作用并不明显,因此湿热老化对T700/5224复合材料开孔拉伸强度影响不大。但是,由于在湿热过程中孔边缘暴露在环境中,相对于内部,孔边缘树脂及纤维/树脂界面受到湿热环境的损伤较大,从而导致受拉时孔边缘应力集中系数降低,造成湿热老化过程中开孔拉伸性能出现波动。

由图 2(d)可知,湿热实验后T700/5224复合材料的开孔压缩强度随实验时间的延长总体处于缓慢下降的趋势。开孔压缩强度主要受复合材料基体树脂性能的影响。水分进入树脂基体后,通过溶胀作用使树脂发生增塑,为链段运动提供了所需的自由体积,使树脂性能降低;随着水分的吸收和扩散,树脂中形成了裂纹等缺陷,因此基体树脂的性能在老化过程中一直在降低,使得T700/5224复合材料的开孔压缩性能也随之降低。

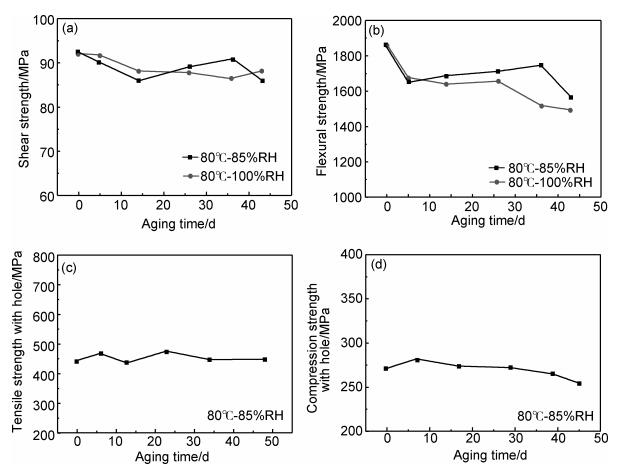

2.2 T700/5224复合材料在介质中的老化实验T700/5224复合材料在4种化学介质中实验45天的吸湿量和老化时间的关系曲线如图 3所示。可见T700/5224复合材料对这4种化学介质的吸收并不大,在15#液压油和4010#润滑油中的饱和吸湿量大约为0.05%;对RP-3的吸收几乎没有,同时还产生了一定的溶解,在实验的大部分时间内吸湿量低于0%,说明基体树脂溶解的速率要大于介质在材料内部的扩散速率;在AHC-1中的吸湿量虽然随着时间的延长一直呈增加的趋势,但实验45天后的最大吸湿量也仅为0.25%左右。这是因为15#液压油由精制的石油馏分为基础油,并添加多种添加剂制成,4010#合成航空润滑油由酯类油和多种添加剂制成,RP-3航空煤油则为烃类混合物[15],三者均为有机大分子物质,在复合材料中扩散困难,而AHC-1为水基型清洗剂,其中含有的水分的扩散行为与T700/5224复合材料在湿热环境下水分的扩散机制一致。MIL-HDBK-17中对先进复合材料的介质敏感性的筛选做出了规定:将液体分为两类,一类是和材料长期接触,实验时将试样浸泡在介质中直到试样达到饱和;另一类是不会和试样材料长期接触的介质,实验时将试样浸泡在介质中15天。本实验中选用的4种介质中的15#液压油、4010#合成航空润滑油和RP-3航空煤油有可能和复合材料长期接触,而AHC-1清洗剂和复合材料不会长期接触。但是在实验中为了便于比较,将浸泡时间均设定为45天。45天的实验结果表明,T700/5224复合材料具有良好的抗介质老化性能。

|

图 3 T700/5224复合材料在4种化学介质中吸湿量和老化时间的关系曲线 Fig. 3 Absorption curves of T700/5224 composite with aging time soaked in four chemical mediums |

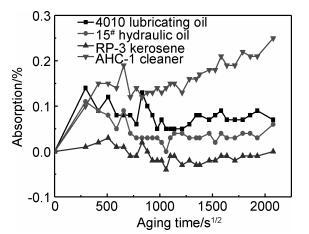

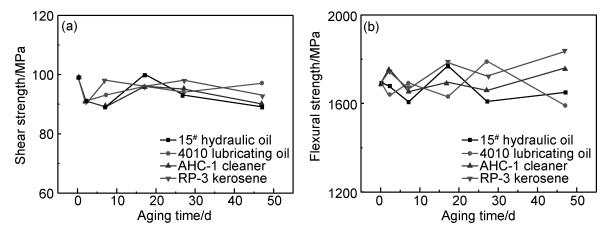

T700/5224复合材料在介质老化过程中的力学性能变化如图 4所示。由图 4(a)可知,T700/5224复合材料的剪切强度在实验开始的5天之内有所下降,随后少量上升,并保持不变。可见在T700/5224复合材料内部存在少量没有完全固化的环氧树脂,在实验过程中发生了二次固化的现象,引起了复合材料内部强度的上升,即树脂基体和纤维界面的结合力增加,而剪切强度主要考察复合材料的界面性能,因此在实验过程中,剪切强度并没有随着实验时间的延长而继续下降,由于环氧树脂二次固化的原因,导致T700/5224复合材料的剪切强度在5天后上升,直到最后保持不变。

|

图 4 T700/5224复合材料在四种介质中的力学性能变化曲线(a)剪切强度;(b)弯曲强度 Fig. 4 Mechanical properties curves of T700/5224 composites soaked in four chemical media (a)shear strength;(b)flexural strength |

由图 4(b)可见,在45天的实验过程中弯曲强度基本不变。T700/5224复合材料在4种介质中吸收的量都很少,因此不会使树脂基体内部产生溶胀变化,对T700/5224复合材料的破坏程度有限。由内应力导致的裂纹缺陷少,树脂基体和界面的损伤小,在老化过程中弯曲强度的变化也小。

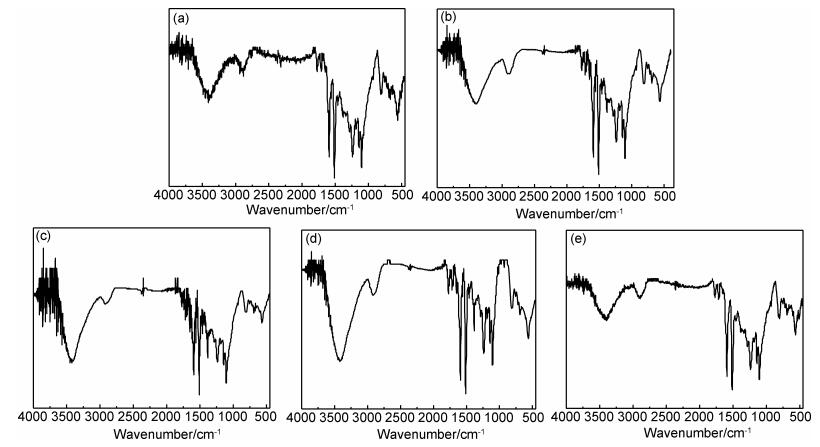

T700/5224复合材料在4种化学介质中实验45天前后的红外分析光谱如图 5所示。与未进行介质老化的T700/5224复合材料的原始谱图(图 5(a))对比可知,在4种化学介质中均没有发现新的峰值出现,说明4种化学介质对T700/5224复合材料的化学性能没有影响,材料在实验过程中没有发生化学变化。4种化学介质在T700/5224复合材料中的扩散很少,而且没有和环氧树脂的基团发生化学反应,因此在红外光谱中没有产生新的峰,说明T700/5224复合材料在4种化学介质中具有很好的稳定性。

|

图 5 介质老化前后T700/5224复合材料的红外谱图(a)原始;(b)15#液压油;(c)4010#润滑油;(d)AHC-1清洗剂;(e)RP-3航空煤油 Fig. 5 The infrared analysis of T700/5224 composites before and after medium aging (a)original state;(b)15# hydraulic oil;(c)4010# lubricating oil;(d)AHC-1 cleaner;(e)RP-3 kerosene |

T700/5224复合材料经过介质老化后的动态力学分析(DMA)如图 6所示。可知,T700/5224复合材料的原始玻璃转变温度Tg为261℃,在15#液压油、4010#合成航空润滑油和RP-3航空煤油的老化实验过程中Tg并没有明显降低;只有经AHC-1清洗剂老化之后的T700/5224复合材料的Tg温度下降了10℃。Tg是非晶高聚物的一个重要参数,在复合材料的老化过程中,树脂基体中的某些运动单元受到抑制或激活,这些变化反应在Tg的变化上。T700/5224复合材料在15#液压油、4010#合成航空润滑油和RP-3航空煤油3种介质中的吸湿量都很小,所以3种介质对基体产生的影响极小,反映在Tg上仅有1~2℃的下降;相对而言,在AHC-1水基清洗剂中的吸湿量达到了0.25%,AHC-1清洗剂中的化学物质虽然对T700/5224复合材料没有产生影响,但其中的水分扩散引起了基体的溶胀等物理变化,从而使得T700/5224复合材料的Tg温度下降。

|

图 6 T700/5224复合材料介质老化前后DMA分析(a)原始;(b)15#液压油;(c)4010#润滑油;(d) AHC-1清洗剂;(e) RP-3航空煤油 Fig. 6 DAM analysis of T700/5224 composites before and after medium aging (a)original state;(b)15# hydraulic oil;(c)4010# lubricating oil;(d)AHC-1 cleaner;(e)RP-3 kerosene |

(1)T700/5224复合材料在80℃-100%RH的湿热环境中实验1000h后的吸湿量为1.05%,在80℃-100%RH的湿热环境中实验1000h后的吸湿量为1.35%。

(2)T700/5224复合材料湿热老化后,随老化时间的延长剪切性能变化不大,弯曲性能明显下降,开孔拉伸性能变化较大,但总体上并没有降低,而开孔压缩性能一直缓慢下降。

(3)介质老化对T700/5224复合材料的力学性能影响不大。AHC-1水基型清洗剂对T700/5224复合材料的影响大于15#液压油、4010#合成航空润滑油和RP-3航空煤油,T700/5224复合材料在AHC-1清洗剂中浸泡45天后Tg下降10℃。

| [1] | 中国航空材料手册编辑委员会.中国航空材料手册:第五卷[M].北京:中国标准出版社,1988.321-322. |

| [2] | 唐义号,陈群志,关志东,等. 缺陷及湿热环境对复合材料层压板力学性能的影响[J]. 腐蚀科学与防护技术,2005,17(增刊1):457-459. TANG Y H,CHEN Q Z,GUAN Z D,et al. Influence of flaws and hygrothermal-environment on mechanical properties of composite laminates[J]. Corrosion Science & Protection Technology,2005,17(Suppl l):457-459. |

| [3] | 彭蕾,张建宇,鲍蕊,等. 湿热、紫外环境对T300/QY8911复合材料孔板静力性能的影响[J]. 复合材料学报,2009,26(3):18-23. PENG L,ZHANG J Y,BAO R,et al. Effect of hygrothermal and ultraviolet conditions on static properties of T300/QY8911 laminated composite containing an open hole[J]. Acta Materiae Compositae Sinica,2009,26(3):18-23. |

| [4] | 冯宇,何宇廷,安涛,等.湿热环境对航空复合材料加筋板压缩屈曲和后屈曲性能的影响[J].材料工程,2015,43(5):81-88. FENG Y,HE Y T,AN T,et al. Influence of hygrothermal environment on compressive buckling and post-buckling performance of aero composite stiffened panel[J]. Journal of Materials Engineering,2015,43(5):81-88. |

| [5] | 姚宇超,许希武,毛春见.湿热环境下开孔复合材料层合板的强度[J].材料科学与工程学报,2015,33(3):425-431. YAO Y C,XU X W,MAO C J. Strength of composite laminates with open hole under hygrothermal conditions[j]. Journal of Materials Science & Engineering,2015,33(3):425-431. |

| [6] | 高禹,王钊,陆春,等.高性能树脂基复合材料典型空天环境下动态力学行为研究现状[J].材料工程,2015,43(3):106-112. GAO Y,WANG Z,LU C,et al. State of arts of the dynamic mechanical behaviors of high performance polymer composites in typical aerospace environments[J]. Journal of Materials Engineering,2015,43(3):106-112. |

| [7] | 余治国,杨胜春,宋笔峰. T300和T700碳纤维增强环氧树脂基复合材料耐湿热老化性能的对比[J]. 机械工程材料,2009,33(6):48-51. YU Z G,YANG S C,SONG B F. Comparison of wet and hot aging resistance of T300 and T700 carbon fiber strengthened epoxy resin composites[J]. Materials for Mechanical Engineering,2009,33(6):48-51. |

| [8] | REZGANI L,BOUIADJRA B B,BELHOUAR M,et al. Effect of composite hygrothermal aging on the SIF variation in bonded composite repair of aircraft structures[J]. Journal of Reinforced Plastics and Composites,2010,29(16):3631-3636. |

| [9] | 冯青,李敏,顾轶卓,等. 不同湿热条件下碳纤维/环氧复合材料湿热性能研究[J]. 复合材料学报,2010,27(6):16-20. FENG Q,LI M,GU Y Z,et al. Experimental research on hygrothermal properties of carbon fiber/epoxy resin composite under different hygrothermal conditions[J]. Acta Materiae Compositae Sinica,2010,27(6):16-20. |

| [10] | 刘旭,陈跃良,霍武军,等. 碳纤维复合材料湿热老化加速关系[J]. 南京航空航天大学学报,2014,46(3):382-387. LIU X,CHENG Y L,HUO W J,et al. Accelerated relationship of hygrothermal aging for carbon fiber/polymer composites[J]. Journal of Nanjing University of Aeronautics & Astronautics,2014,46(3):382-387. |

| [11] | 刘淑峰,程小全,包建文.湿热环境对树脂基复合材料性能影响的分析[J].高分子材料科学与工程,2014,30(9):183-190. LIU S F,CHENG X Q,BAO J W. Hygrothermal effects on properties of composite materials[J]. Polymer Materials Science & Engineering,2014,30(9):183-190. |

| [12] | 陈达,肇研,罗云峰,等. 环湿热环境下复合材料的界面性能[J]. 材料科学与工艺,2012,20(6):1-6. CHEN D,ZHAO Y,LUO Y F,et al. Interfacial property of carbon fiber composites in cyclic hygrothermal environment[J]. Materials Science & Technology,2012,20(6):1-6. |

| [13] | 张利军,肇研,罗云烽,等. 湿热循环对CCF300/QY8911复合材料界面性能的影响[J]. 材料工程,2012,(2):25-29. ZHANG L J,ZHAO Y,LUO Y F,et al. On the interfacial properties of CCF300/QY8911 composite with cyclical hygrothermal treatments[J]. Journal of Materials Engineering,2012,(2):25-29. |

| [14] | 谢可勇,李晖,孙岩,等.湿热老化对纤维增强树脂基复合材料性能的影响及其机理[J].机械工程材料,2014,38(8):1-6. XIE K Y,LI H,SUN Y,et al. Effect of hygrothermal aging on behaviors of fiber reinforced resin composites and its mechanism[J]. Materials for Mechanical Engineering,2014,38(8):1-6. |

| [15] | 张巧华. 中国航空材料手册[M].北京:中国标准出版社,1989. |

2016, Vol. 44

2016, Vol. 44