文章信息

- 田亚强, 张宏军, 陈连生, 宋进英, 魏英立, 张健杨

- TIAN Ya-qiang, ZHANG Hong-jun, CHEN Lian-sheng, SONG Jin-ying, WEI Ying-li, ZHANG Jian-yang

- 低碳硅锰钢I&Q&P处理中C,Mn元素配分综合作用

- Comprehensive Effect of C,Mn Partitioning Behavior on Retained Austenite of Low Carbon Si-Mn Steel in I&Q&P Process

- 材料工程, 2016, 44(4): 32-38

- Journal of Materials Engineering, 2016, 44(4): 32-38.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.04.006

-

文章历史

- 收稿日期: 2014-07-27

- 修订日期: 2015-07-30

随着汽车使用量的增加,出现了一系列环境和安全问题,而提高车身材料的强度是较有效的解决途径之一[1, 2]。鉴于此,近年来对汽车用高强钢的研究不断深入[3, 4, 5]。继第一代[6]和第二代[7]高强钢之后,Speer等提出了一种新型热处理工艺:淬火(Quenching)+C配分(Partitioning),即Q&P工艺[8, 9]。经过C配分,可以使奥氏体富C,热稳定性提高;经过淬火处理能得到更多的残余奥氏体,使钢材具备较好的强韧性[10, 11]。研究表明[12, 13],钢在进行I&Q处理时,Mn在淬火马氏体中出现明显富集现象,作为奥氏体稳定元素,Mn能降低奥氏体的Ms点,提高奥氏体的热稳定性[14]。钢经I&Q&P工艺处理后,能比Q&P工艺得到更多的残余奥氏体[15, 16],说明Mn配分能够提高残余奥氏体。但关于在I&Q&P工艺中的C,Mn元素配分行为及对室温组织影响和综合作用机制的研究报道很少。本工作以低碳硅锰系钢为研究对象,采用I&Q,I&Q&P和Q&P工艺,对各个热处理工艺阶段的C,Mn元素分配规律进行研究,探讨C,Mn配分对室温残余奥氏体的综合作用。

1 实验材料及方法实验用钢采用50kg真空熔炼炉冶炼,其化学成分(质量分数,%)为C 0.17,Si 1.58,Mn 1.83,P 0.0032,S 0.0014,余量为Fe。利用热膨胀法测得该实验用钢的Ac3=871℃,Ac1=730℃,Ms=330℃(Ac3是加热时先共析铁素体全部转化为奥氏体的终了温度,Ac1是加热时珠光体向奥氏体转变的开始温度,Ms是冷却时马氏体转变的起始温度)。将冶炼后钢锭锻造并剪切成50mm×50mm×100mm方坯,经过热轧、冷轧工艺,轧制成3.0mm厚的实验用钢板。

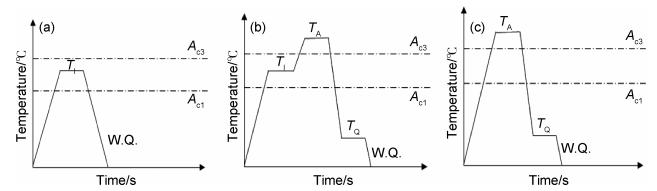

图 1为不同热处理工艺的流程图。图 1(a)为I&Q工艺流程图。将钢从室温升到双相区温度(TI=780℃),形成铁素体和奥氏体双相组织,保温15min进行C,Mn元素配分,之后水冷至室温,观察室温组织形貌和C,Mn元素分布;图 1(b)为I&Q&P工艺流程图。经过双相区温度保温15min后,加热到奥氏体化温度(TA=950℃)保温8min,然后盐浴到TQ=TP=230℃保温15s进行C配分,之后水冷到室温,观察室温组织形貌和C,Mn元素分布情况,并测定室温残余奥氏体量和不同部位C,Mn元素含量;图 1(c)为Q&P工艺流程图。将钢加热到奥氏体化温度950℃保温8min后盐浴到230℃保温15s,之后水冷到室温,测定热处理后钢中室温残余奥氏体含量。

| 图 1 不同热处理工艺流程图 (a)I&Q工艺;(b)I&Q&P工艺;(c)Q&P工艺 Fig.1 Different heat treatment process flow diagrams (a)I&Q process;(b)I&Q&P process;(c)Q&P process | |

原始试样及热处理后试样,经过研磨、抛光和4%硝酸酒精浸湿后由配备了EDS系统的S-4800场发射扫描电镜(SEM)进行显微组织观察及EDS分析;利用D/MAX2500PC-X射线衍射仪(XRD)分析实验用钢中的残余奥氏体含量,实验参数:Cu靶,步宽0.02°,工作电压50kV,电流300mA,实验角度40°~100°,速率1(°)/3min,精确测得衍射角2θ和积分强度I,按GB 8362—87对残余奥氏体的体积分数进行计算,利用奥氏体(220),(200),(311)和马氏体(211),(220)晶面的积分强度,通过直接比较法得出残余奥氏体含量;利用配备了Oxford-EBSD成像系统的JXA-8230型电子探针(EMPA),测定经不同工艺制备的试样室温下微观组织形貌以及C,Mn元素在两相中的浓度分布,EMPA工作电压为20kV,二次电子分辨率为5nm。

2 结果与分析 2.1 I&Q工艺处理后钢的组织分析图 2为实验钢经过热轧及冷轧成型后室温组织和I&Q工艺处理后组织的SEM像。由图 2(a)可知,实验钢原始组织为铁素体加珠光体,渗碳体片层沿轧制方向拉长。组织中有一定量的粒状珠光体,这是由于奥氏体化程度不够,C在奥氏体中分布不均匀,在空冷时形成粒状渗碳体颗粒。经I&Q工艺处理后,钢的组织由马氏体、铁素体和少量残余奥氏体组成,如图 2(b)所示。根据热力学软件Thermo Calc计算,此时铁素体含量约为50%(体积分数,下同)。珠光体在升温到Ac1温度时,首先变成奥氏体,之后奥氏体向铁素体中长大,因此双相区奥氏体形态与原始珠光体对应,长度与轧制方向平行。

| 图 2 实验钢原始组织(a)和I&Q工艺处理后组织(b)SEM像 Fig.2 SEM images of tested steel (a)original;(b)after I&Q process | |

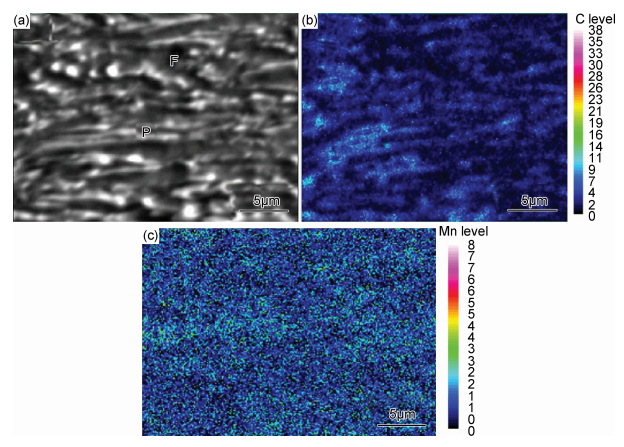

图 3为实验钢原始组织及C,Mn元素分布的EMPA形貌。经过热轧、冷轧及空冷后,C,Mn在渗碳体和铁素体两相中的分布有所差异。由图 3(b)可知,C在渗碳体片层中含量高于铁素体,在两相中含量高低差距明显;而Mn在基体中分布较均匀,无明显富集,如图 3(c)所示。在空冷过程中,随着过冷奥氏体发生降温转变,合金元素也会发生再分配。在双相区高温区时,奥氏体中析出铁素体,C,Mn由铁素体向奥氏体中富集,且间隙元素C的扩散速率远大于Mn。降到双相区低温区时,随着铁素体量增多,奥氏体含量减少,C在奥氏体中富集程度增加,而由于驱动力很小,Mn不会进行再分配。因此C在奥氏体中富集量多,而Mn则无明显富集。当冷却至共析转变临界温度Ar1以下时,奥氏体析出渗碳体,形成珠光体和铁素体组织,而Mn不进行再分配。

| 图 3 实验钢原始组织(a)及C元素(b)和Mn元素(c)分布EMPA形貌 Fig.3 Original SEM images of tested steel(a) and EMPA analysis results of C element(b) and Mn element distribution(c) | |

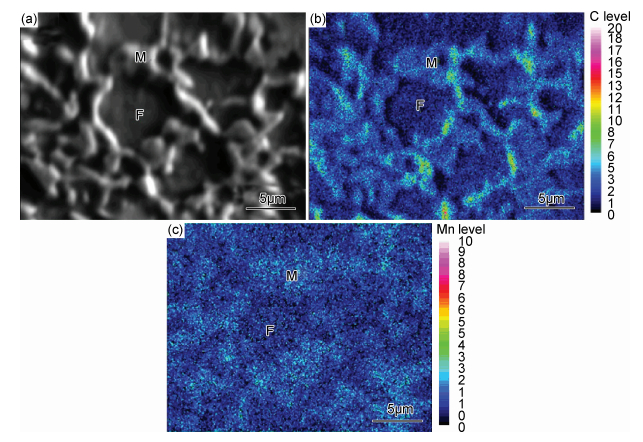

图 4为I&Q工艺处理后实验钢组织及C,Mn元素分布EMPA形貌。可知,经过双相区780℃保温15min后淬火处理,C,Mn在马氏体中出现了富集。进入双相区后随着奥氏体的形成,C,Mn在铁素体和奥氏体两相间进行再分配。根据Thermo Calc计算可知,在780℃发生平衡相变时,C在铁素体和奥氏体中的固溶度分别为8.96×10-3和3.24×10-1,而Mn在铁素体和奥氏体的固溶度分别为1.72和2.53,C,Mn在铁素体中的固溶度低于奥氏体,因此C,Mn原子会经过相界由固溶度较低的铁素体向固溶度较高的奥氏体中扩散。在双相区高温区(780℃),原子扩散驱动力大,扩散速率较快,C原子扩散驱动力大于Mn,两相中较大的浓度差梯度也使得C的扩散系数远大于Mn,因此C的扩散速率高于Mn。在相同时间内,C原子由铁素体向奥氏体中的扩散较多,C在奥氏体中富集程度高于Mn。由图 4(b),(c)对比可知,淬火处理后,C在马氏体中的富集程度高于Mn,并且C在马氏体和铁素体两相中含量高低差距更明显。由图 4(b)可知,C在部分晶界处含量较高,这是由于晶界处的高密度位错阻碍了C原子向晶粒内的扩散,而在晶界处堆积[17],使晶界处与晶粒内形成较高的浓度梯度。而部分小的奥氏体晶粒,由于尺寸小,C原子在晶粒内扩散均匀,整个晶粒成为一个均匀富C区。而在高温区内,Mn在晶界处的富集很小[18],因此未在I&Q处理后的马氏体晶界处发现明显Mn富集。钢中的Si会降低C的活度[19],减小C的扩散速率,一定程度上影响了C的配分效果。一些小的奥氏体晶粒,由于富集奥氏体稳定元素C,Mn,淬火后以粒状残余奥氏体形式保留下来,因此得到马氏体、铁素体加少量残余奥氏体室温组织(图 2(b))。

| 图 4 I&Q工艺处理后实验钢组织(a)及C元素(b)和Mn元素(c)分布EMPA形貌 Fig.4 SEM images of tested steel after I&Q process(a) and EMPA analysis results of C element(b) and Mn element distribution(c) | |

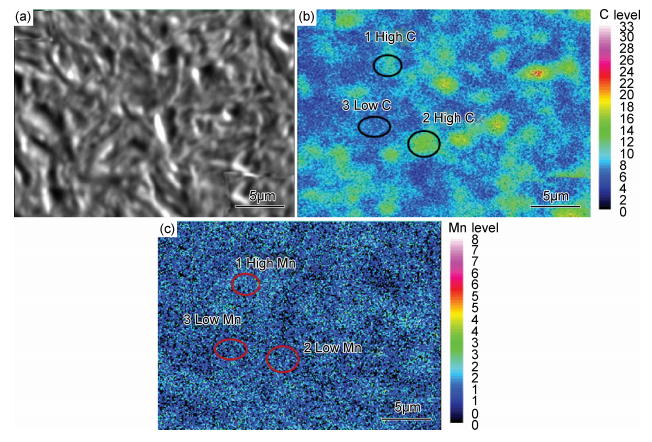

图 5是I&Q&P工艺处理后实验钢组织及C,Mn元素分布EMPA形貌。可知,C在板条马氏体中存在明显局部富集,而Mn在马氏体中也呈不均匀分布,但富集程度较I&Q工艺有所降低。在加热至奥氏体化过程中,随着奥氏体的长大,C,Mn会进行再分配。双相区温度升高,双相区奥氏体向铁素体中长大,C,Mn在奥氏体中的含量会逐渐降低。加热到奥氏体化温度950℃保温后,随着组织全部转变为奥氏体,C,Mn原子会在奥氏体晶粒间进行扩散以达到均匀化,由高浓度向低浓度移动,并且温度的升高也加速了原子的运动。但Mn在不同奥氏体晶粒内较小的浓度差梯度使Mn原子的扩散系数较小,C原子的扩散速率高于Mn。奥氏体化后,元素的分布都趋于均匀化,双相区Mn配分效果虽有削弱,但Mn在奥氏体中仍然不均匀分布,在部分奥氏体晶粒内存在富集。盐浴保温及淬火过程中,置换型原子Mn不发生再分配,在马氏体中呈现不均匀分布。而在冷却到盐浴温度过程中,随着马氏体的形成,C会由马氏体向未转变的残余奥氏体中扩散。盐浴温度230℃保温15s时,C在马氏体和未转变的残余奥氏体间进行再分配,在残余奥氏体中逐渐富集。I&Q&P工艺处理后,C在室温组织中出现明显富集,如图 5(b)所示,富集部位为盐浴时的残余奥氏体。钢中的Si很好地抑制了碳化物的形成[19],保证了C配分效果。根据图 5(b),(c)中相同部位C,Mn含量的高低不同,I&Q&P工艺处理后的室温组织可分为“高C高Mn(1)”、“高C低Mn(2)”和“低C低Mn(3)”3种区域。

| 图 5 I&Q&P工艺处理后实验钢组织(a)及C元素(b)和Mn元素(c)分布EMPA形貌 Fig.5 SEM images of tested steel after I&Q&P process(a) and EMPA analysis results of C element(b) and Mn element distribution(c) | |

图 6是I&Q&P工艺处理后实验钢组织SEM形貌和C,Mn含量分布。由图 6(a)可知,经过I&Q&P工艺处理后,室温组织为板条马氏体,且没有碳化物析出。在室温板条马氏体中选取4个区域,利用EDS半定量地测定不同区域中的C,Mn元素含量。由EDS结果可知,C在不同部位板条马氏体中的含量相差较大,在区域4中最低为2.52%(质量分数,下同),区域3中最高为5.20%;Mn含量相差不大,含量都在2.0%左右,最大相差0.23%(区域2和区域4)。EDS结果表征了I&Q&P处理后钢中元素的分布规律,根据C,Mn含量的高低,板条马氏体可分为“高C高Mn(1,2区)”、“高C低Mn(3区)”和“低C低Mn(4区)”3种(图 6(b)),这与图 5中的C,Mn分布规律相同。作为奥氏体稳定元素,不同的C,Mn元素含量,会使得板条马氏体中的残余奥氏体量不同,C,Mn元素含量越高,在淬火过程中被保留下来的残余奥氏体量越多。同时,C,Mn元素含量不同也对马氏体形貌有所影响,区域3较区域4相比,马氏体表面板条形貌不明显,呈现出块状马氏体形貌。

| 图 6 I&Q&P工艺处理后实验钢组织(a)和C,Mn含量分布(b) Fig.6 SEM image of tested steel after I&Q&P process(a) and distribution of C,Mn content(b) | |

在I&Q&P工艺中,残余奥氏体的稳定由Mn配分和C配分共同作用完成。双相区保温处理使得部分奥氏体富C,Mn,经过升温及奥氏体化过程,C配分效果消失,在基体中呈现均匀分布;Mn配分效果降低,但仍然在部分双相区奥氏体晶粒中存在富集。这些富集的Mn使奥氏体的稳定性提高,在盐浴冷却过程中,不发生马氏体相变,以残余奥氏体形式保留下来。因此,I&Q&P工艺下室温残余奥氏体分为两类:第一类,马氏体相变过程中,在板条间形成的残余奥氏体,在C配分作用下,淬火后形成薄膜状残余奥氏体,只在盐浴过程中由C配分作用稳定下来,呈现“高C低Mn”特征;第二类,盐浴冷却过程中由Mn配分稳定下来的残余奥氏体,在盐浴保温时再经C配分作用,稳定性较第一类提高,淬火时更易以室温残余奥氏体形式保留下来,由C,Mn配分共同作用稳定,呈现“高C高Mn”特征。也就是说,Mn配分可以在盐浴冷却时稳定部分残余奥氏体,增加了Q&P工艺中参与C配分的初始残余奥氏体含量,经C配分作用后,较Q&P工艺增加了“第二类”残余奥氏体,提高了室温残余奥氏体含量。图 7是实验钢经Q&P和I&Q&P处理后的X射线衍射图谱。可知,经过Q&P和I&Q&P处理后,试样中的残余奥氏体含量分别为2.6%和4.8%,I&Q&P工艺较Q&P工艺能得到更多的室温残余奥氏体。

| 图 7 不同工艺下实验钢的X射线衍射谱 Fig.7 X-ray diffraction spectra of tested steel in different processes | |

(1)在双相区780℃时,C,Mn元素会由固溶度低的铁素体向固溶度高的奥氏体中扩散,保温15min后淬火,室温组织为铁素体、马氏体和少量粒状残余奥氏体,C,Mn在马氏体中出现富集,且C富集程度高于Mn。

(2)经I&Q&P工艺处理后,C,Mn元素在板条马氏体中呈现不均匀分布。Mn保持奥氏体化后的分布形态,配分效果较I&Q工艺降低;盐浴保温使得C的局部富集现象更明显。按C,Mn含量的不同,马氏体可分为“高C高Mn”、“高C低Mn”和“低C低Mn”3种。

(3)I&Q&P工艺中,Mn配分在盐浴冷却时保留更多残余奥氏体参与C配分,使得一部分残余奥氏体由C,Mn配分共同作用稳定到室温,增加了C,Mn配分共同作用稳定的“第二类”残余奥氏体,提高了室温残余奥氏体含量。

| [1] | SHIKANAI N,MITAO S,ENDO S. Recent development in microstructural control technologies through the thermo-mechanical control process(TMCP) with JFE steel's high-performance plates[J]. JFE Technical Report,2008,11(6):1-6. |

| [2] | 赵才,江海涛,唐荻,等. Q&P钢塑性变形机制及组织-性能研究[J]. 材料工程,2009,(2):19-23. ZHAO C,JIANG H T,TANG D,et al. Research on deformation mechanism and relationship between microstructure and properties of quenching and partitioning steel[J]. Journal of Materials Engineering,2009,(2):19-23. |

| [3] | 马鸣图,SHI M F. 先进的高强度钢及其在汽车工业中的应用[J]. 钢铁,2004,39(7):68-72. MA M T,SHI M F. Advanced high strength steel and its application in automobile industry[J]. Iron and Steel,2004,39(7):68-72. |

| [4] | 邢淑清,陆恒昌,麻永林,等. 800MPa级高强钢焊接粗晶区再热循环的组织转变规律[J]. 材料工程,2015,43(7):93-99. XING S Q,LU H C,MA Y L,et al.Microstructure evolution of CG-HAZ reheated by second thermal cycle for 800MPa grade high strength steel[J]. Journal of Materials Engineering,2015,43(7):93-99. |

| [5] | 陈林恒,康永林,黎先浩,等. 轧制工艺对CSP生产低碳贝氏体高强钢组织和性能的影响[J]. 材料工程,2009,(9):47-50. CHEN L H,KANG Y L,LI X H,et al. Effects of processing parameters on microstructures and properties of low-carbon bainitic high strength steels produced by CSP[J]. Journal of Materials Engineering,2009,(9):47-50. |

| [6] | MAUK P J. Current state and developments for hot and cold rolling of flat and long products[A]. ICSR 2010[C]. Beijing:CSM,2010. |

| [7] | KIM J K,CHEN L,KIM H S,et al. On the tensile behavior of high-manganese twinning-induced plasticity steel[J]. Metallurgical Trasactions A,2009,40(13):3147-3158. |

| [8] | SPEER J G,RIZZO A F C,MATLOCK D K,et al. The "quenching and partitioning" process:background and recent progress[J]. Materials Research,2005,8(4):417-423. |

| [9] | DE COOMAN B C,SPEER J G. Quench and partitioning steel:a new AHSS concept for automotive anti-intrusion applications[J]. Steel Research Int,2006,77(9-10):634-640. |

| [10] | SPEER J G,MATLOCK D K,DE COOMAN B C,et al. Carbon partitioning into austenite after martensite transformation[J]. Acta Materialia,2003,51(9):2611-2622. |

| [11] | SPEER J G,RIZZO F C,MATLOCK D K,et al. The "quenching and partitioning" process:background and recent progress[J]. Materials Research,2005,8(4):417-423. |

| [12] | LEE S J,LEE S,DE COOMAN B C. Mn partitioning during the intercritical annealing of ultrafine-grained 6%Mn transformation-induced plasticity steel[J]. Scripta Materialia,2011,64(7):649-652. |

| [13] | TOJI Y,YAMASHITA T,NAKAJIMA K,et al. Effect of Mn partitioning during intercritical annealing on following γ→α transformation and resultant mechanical properties of cold-rolled dual phase steels[J]. ISIJ International,2011,51(5):818-825. |

| [14] | MOOR E D,MATLOCK D K,SPEER J G,et al. Austenite stabilization through manganese enrichment[J]. Scripta Materialia,2011,64(2):185-188. |

| [15] | 任勇强,谢振家,尚成嘉. 低碳钢中残余奥氏体的调控及对力学性能的影响[J]. 金属学报,2012,48(9):1074-1080. REN Y Q,XIE Z J,SHANG C J. Regulation of retained austenite and its effect on the mechanical properties of low carbon steel[J]. Acta Metallurgica Sinica,2012,48(9):1074-1080. |

| [16] | 马少海,厉勇,王春旭,等.Q-P工艺下超高强度300M钢的单轴拉伸规律规究[J].航空材料学报,2014,34(3):42-47. MA S H, LI Y, WANG C X, et al. Law of uniaxial tensile test of ultra-high strength 300M steel treated by quenching-partitioning(Q-P)[J]. Journal of Aeronautical Materials,2014,34(3):42-47. |

| [17] | 胡赓祥,蔡珣,戎咏华. 材料科学基础[M]. 上海:上海交通大学出版社,2010. |

| [18] | 杨柳,方鸿生,孟至和. Fe-C-Mn-B合金奥氏体等温分解动力学及Mn的再分配[J]. 金属学报,1992,28(1):16-20. YANG L,FANG H S,MENG Z H. Kinetics of austenitic isothermal decomposition and Mn partition in Fe-C-Mn-B alloys[J]. Acta Metallurgica Sinica,1992,28(1):16-20. |

| [19] | 景财年,王作成. 合金元素在相变诱发塑性钢中的作用[J]. 材料导报,2004,18(11):36-39. JING C N,WANG Z C. The action of alloy element in transformation-induced plasticity steels[J]. Materials Review,2004,18(11):36-39. |

2016, Vol. 44

2016, Vol. 44